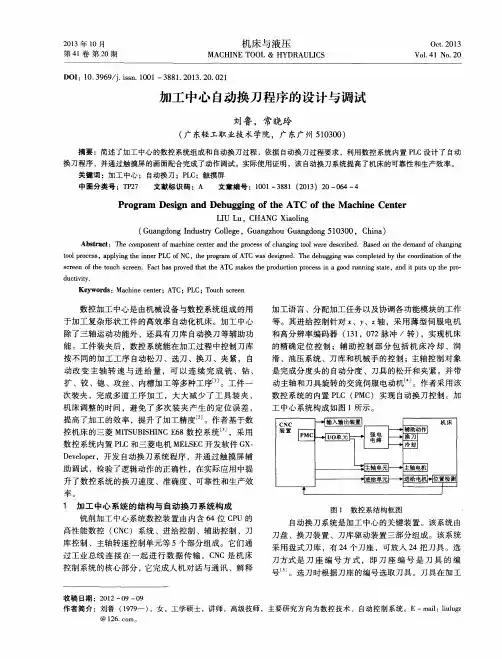

机械手刀库换刀宏程序的开发及调试

- 格式:pdf

- 大小:322.36 KB

- 文档页数:3

自动对刀是您有安装了对刀器时使用,对刀分两次进行,取中间值做为补偿值,补偿方式为绝对坐标。

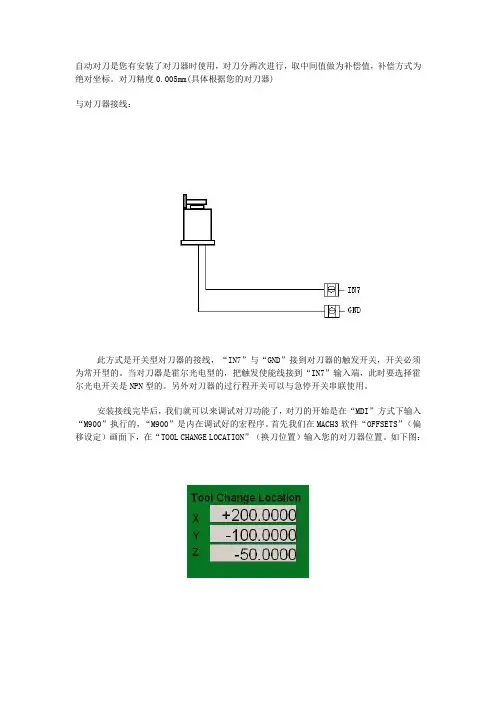

对刀精度0.005mm(具体根据您的对刀器)与对刀器接线:此方式是开关型对刀器的接线,“IN7”与“GND”接到对刀器的触发开关,开关必须为常开型的。

当对刀器是霍尔光电型的,把触发使能线接到“IN7”输入端,此时要选择霍尔光电开关是NPN型的。

另外对刀器的过行程开关可以与急停开关串联使用。

安装接线完毕后,我们就可以来调试对刀功能了,对刀的开始是在“MDI”方式下输入“M900”执行的,“M900”是内在调试好的宏程序。

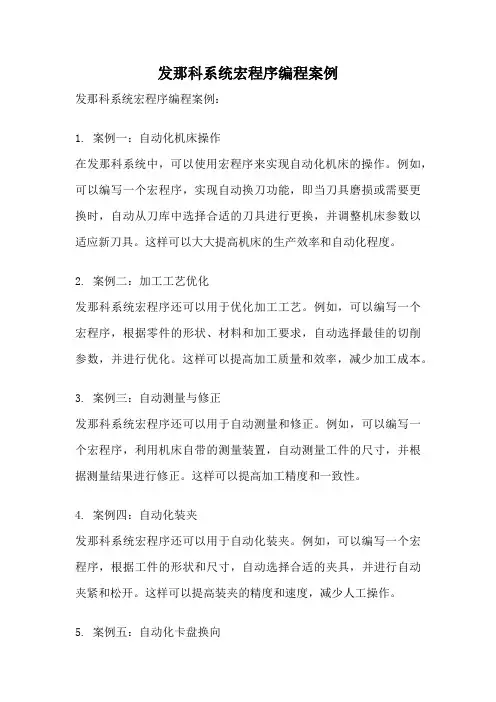

首先我们在MACH3软件“OFFSETS”(偏移设定)画面下,在“TOOL CHANGE LOCATION”(换刀位置)输入您的对刀器位置。

如下图:注意Z轴的数字要比对刀器高5-10MM左右,比如您的对刀器接触面是Z - 68.000 mm ,那么Z方向换刀位置为Z - 63.000 mm。

设定好对刀器位置后,我们就可以在“程序”画面下“MDI”输入框输入“M900”回车执行。

在此之前请先选择刀具号,如下图:注意使用此对刀功能时要把“探针”(Probe)输入使能,如下图:M900宏码说明:(文件所在目录:“C:\Mach3\macros\Mach3Mill”M900.mls)REM Context 10003Dim MyToolPoscode "G90G80" //绝对code "G59"//坐标系Call setoemdro(45,0)Call SetoemDRO( 42, 0 )//清零code "G1Z0 F2000" //回到原点Call setoemdro(3,0)Call setoemdro(45,10)x = GetUserDRO( 1200 )//获取X轴换刀位置y = GetUserDRO( 1201 )// 获取Y轴换刀位置z = GetUserDRO( 1202 )// 获取Z轴换刀位置code "G1X" & x & "Y" & y & "Z" & z //移动到对刀位置Code "G31Z-100 F300" //第一次对刀While IsMoving()WendDoOEMButton(146)MyToolPos=GetoemDRO( 42 ) //保存第一次数据Call SetoemDRO( 42, 0 )//清零code"G91"code "G01 Z5 f500" //退会5MMCode "G31Z-100 F50" //第二次对刀While IsMoving()WendDoOEMButton(146)MyToolPos=(MyToolPos+GetoemDRO( 42 ))/2 //取中间值Call SetoemDRO( 42, MyToolPos ) //设置刀补code "G28 Z0 " //回到机械原点code "G90" //结束以上代码符合JNC-40板卡使用。

发那科系统宏程序编程案例发那科系统宏程序编程案例:1. 案例一:自动化机床操作在发那科系统中,可以使用宏程序来实现自动化机床的操作。

例如,可以编写一个宏程序,实现自动换刀功能,即当刀具磨损或需要更换时,自动从刀库中选择合适的刀具进行更换,并调整机床参数以适应新刀具。

这样可以大大提高机床的生产效率和自动化程度。

2. 案例二:加工工艺优化发那科系统宏程序还可以用于优化加工工艺。

例如,可以编写一个宏程序,根据零件的形状、材料和加工要求,自动选择最佳的切削参数,并进行优化。

这样可以提高加工质量和效率,减少加工成本。

3. 案例三:自动测量与修正发那科系统宏程序还可以用于自动测量和修正。

例如,可以编写一个宏程序,利用机床自带的测量装置,自动测量工件的尺寸,并根据测量结果进行修正。

这样可以提高加工精度和一致性。

4. 案例四:自动化装夹发那科系统宏程序还可以用于自动化装夹。

例如,可以编写一个宏程序,根据工件的形状和尺寸,自动选择合适的夹具,并进行自动夹紧和松开。

这样可以提高装夹的精度和速度,减少人工操作。

5. 案例五:自动化卡盘换向发那科系统宏程序还可以用于自动化卡盘换向。

例如,可以编写一个宏程序,根据工件的要求,自动选择合适的卡盘,并自动调整卡盘的位置和方向。

这样可以提高换向的准确性和速度,减少换向的时间和劳动强度。

6. 案例六:自动化测量与质检发那科系统宏程序还可以用于自动化测量和质检。

例如,可以编写一个宏程序,利用机床自带的测量装置,自动测量工件的各项指标,并与标准值进行比较,自动判定合格与否。

这样可以提高质检的准确性和效率,减少人工操作和人为误判。

7. 案例七:自动化数据处理与分析发那科系统宏程序还可以用于自动化数据处理和分析。

例如,可以编写一个宏程序,自动收集机床运行数据,并进行实时分析和统计,生成报表和图表,帮助企业进行生产管理和决策。

这样可以提高生产管理的科学性和效率,减少人工统计和分析的工作量。

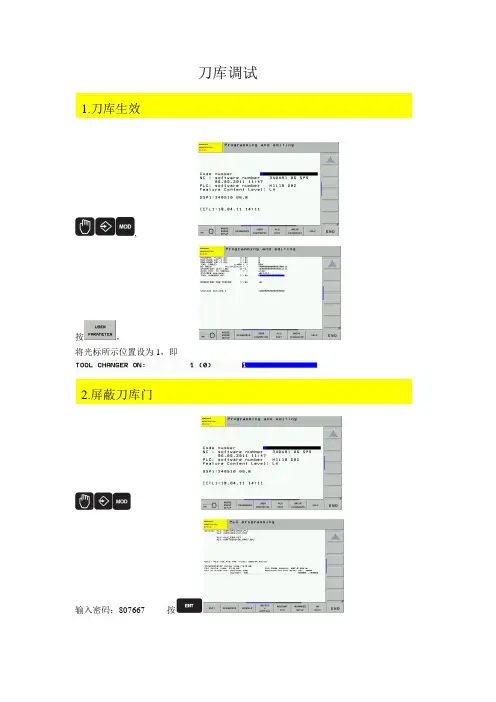

刀库调试,按,将光标所示位置设为1,即输入密码:807667 按按,按,输入4310.0按,将4310.0改成﹩8001 即输入密码:250233 按,按提示信息:主轴需要定位吗?NC START - 是/ NC STOP - 否按,按,长按手轮面板上的,此提示信息表示:+ 表示刀库门打开+ 表示刀库门关闭长按手轮面板上的,此提示信息表示:+ 表示刀盘门打开(FLAP)+ 表示刀盘门关闭(FLAP)下面是补充说明手轮其他按键的功能长按手轮面板上的,此提示信息表示:+ 表示主轴松开(主轴松开后为保持松开状态)+表示主轴夹紧长按手轮面板上的,此提示信息表示:+ 表示刀库正转+表示刀库反转需要退出手轮模式时,按,此提示信息为,检查刀套表,按退出,按退出。

需要检查刀库开门和关门的速度按,,首先检查信号是否有,如没有,需查线O3 :刀库门关闭,输出信号I22:刀库门关闭,输入信号O2 :刀库门打开,输出信号I21:刀库门打开,输入信号O54 :刀盘门关闭(FLAP),输出信号I150:刀盘门关闭(FLAP),输入信号O53 :刀盘门打开(FLAP),输出信号I149:刀盘门打开(FLAP),输入信号使用手轮模式打开和关闭刀库门时,需根据下面窗口检查速度是否居中在黄线对应的位置为刀库打开和刀库关闭速度居中的位置,如果过快或者过慢,需调节位于气控柜的调节速度旋钮,如下图两个旋钮分别对应刀库门打开和刀库门关闭第一步将螺母旋松,(此螺母在旋紧的状态,调节旋钮也被锁住)第二步将其中A 旋钮旋到底,左或者右都可以,使用手轮模式 ,执行刀库门打开或者关闭,可以很快知道A 旋钮调节的是刀库门打开,还是刀库门关闭。

A 旋钮左旋是气压增大,还是降低.第三步刀库门打开和刀库门关闭速度调到居中后,旋紧螺母。

启动驱动。

关闭刀库门。

映射刀库。

显示信息 …REF O.K“。

如果不正常,移动参照螺栓。

Magazin REF-Nocken OK Position:+2.8507(GRAD)Magazin REF-Nocken Nicht OK NOCKEN+1 PLAETZE WERSCHIEBEN 参照螺栓只能用手拧,不能用扳手拧,会拧断。

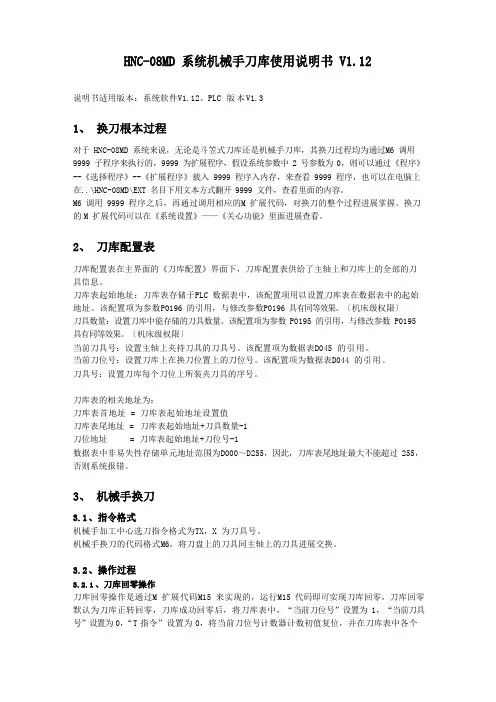

HNC-08MD 系统机械手刀库使用说明书 V1.12说明书适用版本:系统软件V1.12、PLC 版本V1.31、换刀根本过程对于 HNC-08MD 系统来说,无论是斗笠式刀库还是机械手刀库,其换刀过程均为通过M6 调用9999 子程序来执行的,9999 为扩展程序,假设系统参数中 2 号参数为 0,则可以通过《程序》--《选择程序》--《扩展程序》载入 9999 程序入内存,来查看 9999 程序,也可以在电脑上在..\HNC-08MD\EXT 名目下用文本方式翻开 9999 文件,查看里面的内容。

M6 调用 9999 程序之后,再通过调用相应的M 扩展代码,对换刀的整个过程进展掌握。

换刀的 M 扩展代码可以在《系统设置》——《关心功能》里面进展查看。

2、刀库配置表刀库配置表在主界面的《刀库配置》界面下,刀库配置表供给了主轴上和刀库上的全部的刀具信息。

刀库表起始地址:刀库表存储于PLC 数据表中,该配置项用以设置刀库表在数据表中的起始地址。

该配置项为参数P0196 的引用,与修改参数P0196 具有同等效果。

〔机床级权限〕刀具数量:设置刀库中能存储的刀具数量。

该配置项为参数 P0195 的引用,与修改参数 P0195 具有同等效果。

〔机床级权限〕当前刀具号:设置主轴上夹持刀具的刀具号。

该配置项为数据表D045 的引用。

当前刀位号:设置刀库上在换刀位置上的刀位号。

该配置项为数据表D044 的引用。

刀具号:设置刀库每个刀位上所装夹刀具的序号。

刀库表的相关地址为:刀库表首地址 = 刀库表起始地址设置值刀库表尾地址 = 刀库表起始地址+刀具数量-1刀位地址= 刀库表起始地址+刀位号-1数据表中非易失性存储单元地址范围为D000~D255,因此,刀库表尾地址最大不能超过 255,否则系统报错。

3、机械手换刀3.1、指令格式机械手加工中心选刀指令格式为TX,X 为刀具号。

机械手换刀的代码格式M6,将刀盘上的刀具同主轴上的刀具进展交换。

刀库安装及调试方法刀库是机械加工中使用的一种工具刀具储存设备,用于存放和管理各种刀具和刀片。

安装和调试刀库的过程需要注意一些细节,下面将详细介绍刀库的安装和调试方法。

1.准备工作在开始安装刀库之前,我们需要进行一些准备工作。

首先,确定刀库的位置和安装高度,通常刀库应安装在机床右侧、接近主轴处,以方便取刀和更换刀具。

2.安装刀库机架将刀库机架与机床的工作台面对齐,使用螺栓将机架固定在机床上。

确保机架安装牢固,不会因为刀具的重量而晃动或摇摆。

3.安装刀库箱体将刀库箱体放置在机架上,确保刀库箱体与机架之间的连接牢固。

可以使用螺栓或其他固定装置进行固定。

4.连接电源将刀库的电源线连接到机床的电源上,确保电源线接触良好,并且不会因为移动而掉落或断开。

5.安装气动系统如果刀库有气动系统,需要根据设备的要求进行气源的连接和安装。

确保气源管路正常,无泄漏或堵塞现象。

6.安装刀具和刀片在刀库箱体内部安装刀具和刀片。

根据刀具的尺寸和形状,选择合适的刀具槽,将刀具插入刀具槽中。

注意确保刀具和刀片的安装正确,刀具刀片的尖端不应该接触到刀库箱体的壁板,以免造成损坏。

7.刀库调试在安装完刀具和刀片后,需要对刀库进行调试,确保刀具能够正常工作。

调试刀库的步骤如下:7.1启动刀库电源,确保刀库的电源指示灯亮起,并且没有异常报警。

7.2调试刀具夹紧力度。

通过调整刀库上的夹紧装置,使刀具能够夹紧并固定在刀库中。

7.3调试刀具换刀功能。

通过操作刀库面板上的换刀按钮,观察刀库的换刀动作是否正常。

注意观察刀具夹紧装置和刀具换刀台之间是否有干涉或碰撞现象。

7.4调试刀片供给功能。

通过操作刀库面板上的刀片供给按钮,观察刀片供给装置的动作是否正常。

注意观察刀片供给装置与刀库箱体之间是否能够顺畅运动,不会出现卡滞现象。

8.完成调试在调试刀库过程中,需要根据实际情况对刀库进行调整和优化,以确保刀库能够正常工作和满足加工要求。

调试完成后,需要将刀库的固定螺栓重新拧紧,并对刀具和刀片进行保养和清洁。

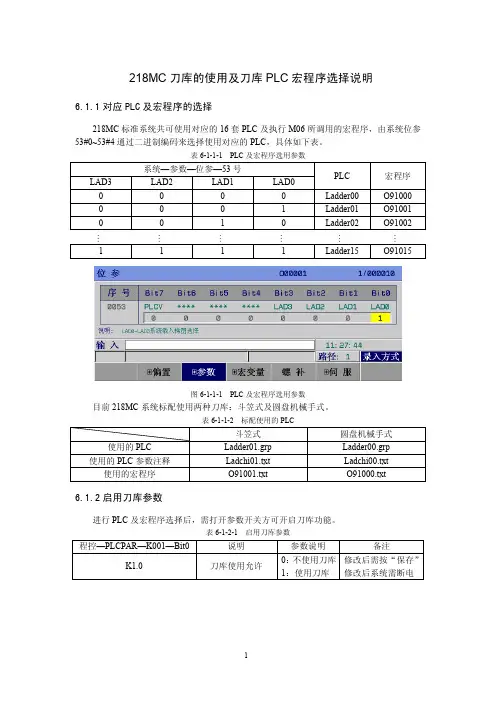

218MC刀库的使用及刀库PLC宏程序选择说明6.1.1对应PLC及宏程序的选择218MC标准系统共可使用对应的16套PLC及执行M06所调用的宏程序,由系统位参53#0~53#4通过二进制编码来选择使用对应的PLC,具体如下表。

表6-1-1-1PLC及宏程序选用参数系统—参数—位参—53号PLC宏程序LAD3LAD2LAD1LAD00000Ladder00O910000001Ladder01O910010010Ladder02O91002………………1111Ladder15O91015图6-1-1-1PLC及宏程序选用参数目前218MC系统标配使用两种刀库:斗笠式及圆盘机械手式。

表6-1-1-2标配使用的PLC斗笠式圆盘机械手式使用的PLC Ladder01.grp Ladder00.grp 使用的PLC参数注释Ladchi01.txt Ladchi00.txt 使用的宏程序O91001.txt O91000.txt6.1.2启用刀库参数进行PLC及宏程序选择后,需打开参数开关方可开启刀库功能。

表6-1-2-1启用刀库参数程控—PLCPAR—K001—Bit0说明参数说明备注K1.0刀库使用允许0:不使用刀库1:使用刀库修改后需按“保存”修改后系统需断电图6-1-2-1刀库使用允许6.1.3主轴刀号、当前刀盘号等状态诊断用户可在系统中查看换刀过程的状态,此参数位置为【程控PLC】-【PLCPAR】-表6-1-3-1各刀号状态参数D参数意义D241T码刀号D243当前刀盘号D245当前主轴刀号图6-1-3-1刀库刀号状态查看参数6.2斗笠式刀库调试6.2.1218MC标配PLC斗笠式刀库动作了逻辑流程图6-2-1-1斗笠式刀库动作流程图6.2.2218MC 标配的斗笠式刀库IO 条件说明表6-2-2-1标配的斗笠式刀库IO 条件I0点说明信号属性备注X2.5主轴刀具松刀检测常开※必接X2.6主轴刀具紧刀检测常开※必接X5.1刀库前进到位K10.3决定※必接X5.2刀库后退到位K10.4决定※必接X5.3刀库计数开关K10.5决定※必接X5.4刀库回零到位K10.2决定选配,由K10.1选择X5.5当前刀盘刀具检测开关K12.1决定选配,由K12.2决定Y0.2主轴刀具松/紧Y3.0刀库正转Y3.1刀库反转Y3.2刀库后退到位后断开输出Y3.3刀库前进K11.2决定是否断开输出备注:主轴需配备主轴定向(准停)功能6.2.3斗笠式刀库调试常用参数介绍表6-2-3-1斗笠式刀库调试常用参数程控—PLCPAR—K 参数说明备注K010.1刀库是否有回零开关需打开密码;修改后需【保存】才有效K010.2刀库回零开关是否选择常闭型K010.3刀库进刀开关是否选择常闭型K010.4刀库退刀开关是否选择常闭型K010.5刀库计数开关是否选择常闭型K011.2刀库前进到位后是否断开输出K010.7刀库是否进入调试模式数参47第1参考点在机械坐标系上的第3轴坐标值需打开密码及参数开关数参52第2参考点在机械坐标系上的第3轴坐标值6.2.4进入刀库调试模式方法进行各动作调试,首先必须先打开刀库使用允许K1.0。

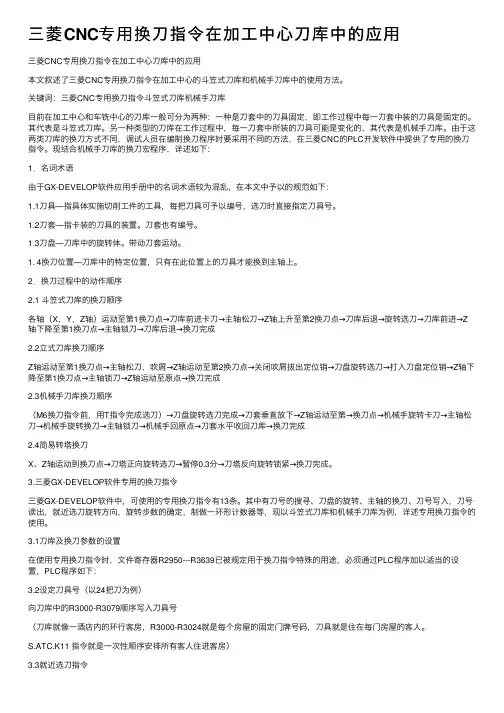

三菱CNC专⽤换⼑指令在加⼯中⼼⼑库中的应⽤三菱CNC专⽤换⼑指令在加⼯中⼼⼑库中的应⽤本⽂叙述了三菱CNC专⽤换⼑指令在加⼯中⼼的⽃笠式⼑库和机械⼿⼑库中的使⽤⽅法。

关键词:三菱CNC专⽤换⼑指令⽃笠式⼑库机械⼿⼑库⽬前在加⼯中⼼和车铣中⼼的⼑库⼀般可分为两种:⼀种是⼑套中的⼑具固定,即⼯作过程中每⼀⼑套中装的⼑具是固定的。

其代表是⽃笠式⼑库。

另⼀种类型的⼑库在⼯作过程中,每⼀⼑套中所装的⼑具可能是变化的,其代表是机械⼿⼑库。

由于这两类⼑库的换⼑⽅式不同,调试⼈员在编制换⼑程序时要采⽤不同的⽅法,在三菱CNC的PLC开发软件中提供了专⽤的换⼑指令。

现结合机械⼿⼑库的换⼑宏程序,详述如下:1.名词术语由于GX-DEVELOP软件应⽤⼿册中的名词术语较为混乱,在本⽂中予以的规范如下:1.1⼑具—指具体实施切削⼯件的⼯具,每把⼑具可予以编号,选⼑时直接指定⼑具号。

1.2⼑套—指卡装的⼑具的装置。

⼑套也有编号。

1.3⼑盘—⼑库中的旋转体。

带动⼑套运动。

1. 4换⼑位置—⼑库中的特定位置,只有在此位置上的⼑具才能换到主轴上。

2.换⼑过程中的动作顺序2.1 ⽃笠式⼑库的换⼑顺序各轴(X,Y,Z轴)运动⾄第1换⼑点→⼑库前进卡⼑→主轴松⼑→Z轴上升⾄第2换⼑点→⼑库后退→旋转选⼑→⼑库前进→Z 轴下降⾄第1换⼑点→主轴锁⼑→⼑库后退→换⼑完成2.2⽴式⼑库换⼑顺序Z轴运动⾄第1换⼑点→主轴松⼑,吹屑→Z轴运动⾄第2换⼑点→关闭吹屑拔出定位销→⼑盘旋转选⼑→打⼊⼑盘定位销→Z轴下降⾄第1换⼑点→主轴锁⼑→Z轴运动⾄原点→换⼑完成2.3机械⼿⼑库换⼑顺序(M6换⼑指令前,⽤T指令完成选⼑)→⼑盘旋转选⼑完成→⼑套垂直放下→Z轴运动⾄第→换⼑点→机械⼿旋转卡⼑→主轴松⼑→机械⼿旋转换⼑→主轴锁⼑→机械⼿回原点→⼑套⽔平收回⼑库→换⼑完成2.4简易转塔换⼑X、Z轴运动到换⼑点→⼑塔正向旋转选⼑→暂停0.3分→⼑塔反向旋转锁紧→换⼑完成。

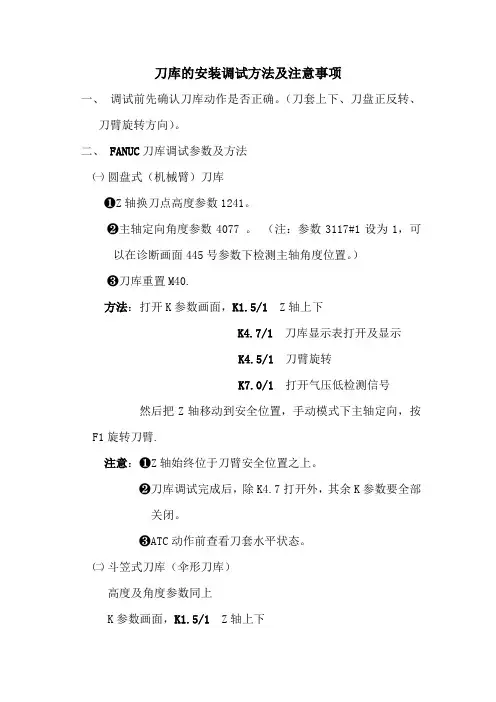

刀库的安装调试方法及注意事项一、调试前先确认刀库动作是否正确。

(刀套上下、刀盘正反转、刀臂旋转方向)。

二、FANUC刀库调试参数及方法㈠圆盘式(机械臂)刀库❶Z轴换刀点高度参数1241。

❷主轴定向角度参数4077 。

(注:参数3117#1设为1,可以在诊断画面445号参数下检测主轴角度位置。

)❸刀库重置M40.方法:打开K参数画面,K1.5/1 Z轴上下K4.7/1 刀库显示表打开及显示K4.5/1刀臂旋转K7.0/1 打开气压低检测信号然后把Z轴移动到安全位置,手动模式下主轴定向,按F1旋转刀臂.注意:❶Z轴始终位于刀臂安全位置之上。

❷刀库调试完成后,除K4.7打开外,其余K参数要全部关闭。

❸ATC动作前查看刀套水平状态。

㈡斗笠式刀库(伞形刀库)高度及角度参数同上K参数画面,K1.5/1 Z轴上下K6.0/1刀盘进退然后把Z轴移动到安全位置,手动模式下主轴定向,按F1进退刀盘。

三、三菱刀库调试方法及参数㈠圆盘式(机械臂)刀库❶Z轴换刀点高度参数2038❷主轴定向角度参数3108❸M21刀套下(垂直)❹M20刀套上方法:打开IF诊断画面L102/1 Z轴上下L107/1 机械臂旋转然后把Z轴移动到安全位置,在位置画面输入M25(扣刀)/M26(换刀)/M27(刀臂回到位)执行刀臂动作。

注意:❶刀库调试完成后,L102、L107要置为0.❷ Z轴始终位于刀臂安全位置之上。

❸ATC动作前查看刀套水平状态。

㈡斗笠式刀库高度及角度参数同上IF诊断画面X21A/1 Z轴上下Y206/1刀盘进退然后把Z轴移动到安全位置,在IF诊断画面下对Y206/1或0进行刀盘进退。

四、刀库安装调试注意事项。

①安装前先检查刀库外观有无破损,油漆是否刮花,是否缺少零部件,及时向质检反应。

缺少的零部件不要到仓库里随便拆装。

②圆盘刀库调试前要先检查刀库刀臂与刀套的中心是否正确,方法,按电磁阀强制刀套向下,装上对刀仪,旋转刀臂,用对刀棒检查中心是否正确。