(完整word版)摆动式固定凸轮与连杆机构的设计

- 格式:doc

- 大小:587.01 KB

- 文档页数:15

课程设计-连杆机构、凸轮机构和齿轮机构牛头刨床设计说明书姓名学号组别第三组指导老师7>2013年6月目录一概述3二设计项目4机构简介4设计数据5三设计内容6导杆机构设计6凸轮机构设计12齿轮机构设计16四参考文献20一概述1机械原理课程设计目的机械原理课程设计是培养学生掌握机械系统运动方案设计能力的技术基础课程它是机械原理课程学习过程中的一个重要实践环节熟悉机械系统设计的步骤及方法其中包括选型运动方案的确定运动学和动力学的分析和整体设计等机械原理课程设计方法机械原理课程设计方法大致可以分为图解法和解析法图解法几何概念较清晰直观解析法精度较高本设计主要用图解法进行设计二设计项目1 机构简介机构简介图如下牛头刨床是一种用于平面切削加工的机床如图1电动机经皮带和齿轮传动带动曲柄2 和固接在其上的凸轮8刨床工作时由导杆机构2-3-4-5-6带动滑枕6和刨刀7作往复运动要求工作行程时滑枕6应速度较低且近似等速移动而空回行程时滑枕具有较高速度实现快速返回另外齿轮等速转动时通过四杆机构带动棘轮G转动棘轮与丝杆相连实现自动进刀2设计数据①牛头刨床导杆机构设计参数表rmin mm mm 64 15 500 430 032②凸轮机构设计参数表运动规律度度毫米度度度推程回程15 4565 150 100 90 100 正弦加速等加等减③齿轮机构设计参数表mm 度16 48 12 20符号说明曲柄转速与齿轮凸轮飞轮为同一运动单元行程速比系数滑枕6冲程齿轮12的齿数齿轮12的模数和压力角摆杆O9D最大摆角凸轮推程回程许用压力角凸轮推程回程运动角凸轮远休止角三设计内容1导杆机构的运动分析一导杆机构设计要求概述已知曲柄每分钟的转速各机构尺寸且刨头导路x-x位于导杆端头B所作圆弧的平分线上要求作机构的运动简图并作机构一个位置的速度加速度多边形以及刨头线图画在1号图上二设计参数rmm mm mm 64 15 500 430 032三计算过程由已知数据n2 64rmin得ω2 2π×6460 rads 67rads求C点的速度⑴确定构件3上A点的速度构件2与构件3用转动副A相联所以υA3 υA2又υA2 ω2lO2A 133×67ms 891ms⑵求的速度选取速度比例尺μv 02 ms mmυA4 υA3 υA4A3方向⊥BO4 ⊥AO2 ‖BO4大小用图解法求解如图1式中υA3υA4表示构件3和构件4上 A点的绝对速度υA4A3表示构件4上A点相对于构件3上A点的速度其方向平行于线段BO4大小未知构件4上A点的速度方向垂直于线段BO4大小未知在图上任取一点P作υA3 的方向线pa3 方向垂直于AO2指向与ω2的方向一致长度等于υA3μv其中μv为速度比例尺过点p作直线垂直于BO4 代表υA4的方向线再过a3作直线平行于线段BO4 代表υA4A3的方向线这两条直线的交点为a4则矢量pa4和a3a4分别代υA4和υA4A3由速度多边形得VA4 μv x pa4 814ms求BO 4的角速度曲柄位于起点1时位置图如设计指导书图1此时为90°-18° 72°将曲柄圆周作12等分则当曲柄转到10位置时如图118°lA02 13288mm lO2O4 430mmlAO4 306mm杆BO 4的角速度VA4 814306 rads 275 rads杆BO 4的速度V4V4 × 275×809ms 222475ms⑷求C点的速度υcυc υB υCB方向‖X-X ⊥BO4 ⊥BC大小ω4lO4B速度图见图2式中υc υB 表示点的绝对速度υCB表示点C相对点B的相对速度其方向垂直于构件CB大小未知点C的速度方向平行于X-X大小未知图上任取一点p作代表υB的矢量pb其方向垂直于BO4指向于转向相反长度等于为速度比例尺过点p作直线平行于X-X代表υc的方向线再点b作直线垂直于BC 代表υCB的方向线这两方向线的交点为C则矢量pc和bc便代表υcυCB 则C点的速度为υc μv×pc μv× 110 22 msυCB μv×cb μv× 14 28ms此时C点位置如下图选取长度比例尺为μ 5mmmm则此时C点的位移为Xc μx cˊc 290mm5拆分杆组该六杆机构可看成由Ⅰ级机构一个RPRⅡ级基本组和一个RRPⅡ级基本组组成的即可将机构分解成图示三部分6作出刨头位移图2凸轮机构设计凸轮设计要求根据牛头刨床导杆机构结构选定凸轮轴径30mm凸轮基圆直径大于或等于轴径的2倍凸轮滚子半径等于基圆半径的02倍绘制凸机构从动件位移速度加速度线图根据反转法原理绘制凸轮轮廓设计参数运动规律度度毫米度度度推程回程15 4565 150 100 90 100 正弦加速等加等减根据运动规律得推程运动方程Ψ h[ б∕б0 -sin 2лб∕б0 2л ]每隔十度进行角位移求解带入得Ψ1 15°[ 10∕100 -sin 2л×10∕100 2л ]Ψ2 15°[ 20∕100 -sin 2л×20∕100 2л ]Ψ3 15°[ 30∕100 -sin 2л×30∕100 2л ]Ψ4 15°[ 40∕100 -sin 2л×40∕100 2л ]Ψ5 15°[ 50∕100 -sin 2л×50∕100 2л ]Ψ6 15°[ 60∕100 -sin 2л×60∕100 2л ]Ψ7 15°[ 70∕100 -sin 2л×70∕100 2л ] Ψ8 15°[ 80∕100 -sin 2л×80∕100 2л ]Ψ9 15°[ 90∕100 -sin 2л×90∕100 2л ]Ψ10 15°[ 100∕100 -sin 2л×100∕100 2л ] 等加速回程运动方程Ψ h-2hб2б′б0′2б 0~б0′2每隔十度进行角位移求解带入得Ψ1 15°-2x15°x1021002Ψ2 15°-2x15°x2021002Ψ3 15°-2x15°x3021002Ψ5 15°-2x15°x4021002Ψ4 15°-2x15°x5021002等减速回程运动方程Ψ 2h б0′-б 2б0′2бб0′2~б0′每隔十度进行角位移求解带入得Ψ6 2x15°x 100-60 21002Ψ7 2x15°x 100-70 21002Ψ8 2x15°x 100-80 21002Ψ9 2x15°x 100-90 21002Ψ10 2x15°x 100-100 21002按照推程回程的公式分别计算作出位移线图速度图加速度图画出基圆半径r0 30mm推程阶段根据ψ-φ曲线图每隔5°在图上画出对应的角位移连接每个滚子的圆心为理论廓线回程阶段同理画出凸轮图3齿轮机构设计设计参数mm 度16 48 12 20 齿轮设计要求要求齿轮不根切且实际中心距的尾数取为0或5设计该传动并完成计算和验算绘制齿轮啮合区图可以不绘制齿廓形状标出基圆齿顶圆节圆啮合角啮合起始点B2B1和啮合极限点N1N2并注明单齿啮合区和双齿啮合区用图上量取的实际啮合线段B2B1确定重合度并与公式计算值进行比较齿轮计算计算过程已知Z1 16 Z2 48 m 12 ɑ 20°ha 1 c 025分度圆直径d1 mz 192mm d2 mz 576mm标准中心距 a m z1z2 2 384mm实际中心距a a 384mm啮合角ɑɑ 20°变位系数x1x2 0 x1 17-z1 17 01 x2 -01中心距变动系数 y ɑ-ɑ m 0齿顶高降低系数Δy x1x2 y 0节圆 d1 d1cosɑ cosɑ 192mmd2 d2cosɑ cosɑ 576mm齿顶圆直径da1 d12ha d12 hax1-Δy m 218mmda2 d22ha d22 hax2-Δy m 598mm齿根圆直径df1 d1-2hf1 d1-2 hac-x1 m 164mmdf2 d2-2hf2 d2-2 hac-x2 m 544mm基圆 db1 d1cosɑ 180mmdb2 d2cosɑ 540mm绘制啮合图齿轮啮合图是将齿轮各部分按一定比例尺画出齿轮啮合关系的一种图形它可以直观的的表达一对齿轮的啮合特性和啮合参数并可借助图形做必要的分析渐开线的绘制渐开线齿廓按渐开线的形成原理绘制如图以齿轮轮廓线为例其步骤如下按齿轮几何尺寸计算公式计算出各圆半径 r1 r2r1 r2 ra1 ra2rb1 rb2画出各相应圆因为要求是标准齿轮啮合故节圆与分度圆重合连心线与分度圆节圆的叫点为节点P过节点P作基圆切线与基圆相切与N1则即为理论啮合线的一段也是渐开线发生线的一段.四参考文献[1] 孙恒陈作模机械原理第版北京高等教育出版社20015[2] 李笑刘福利陈明机械原理课程设计指导书试用稿哈尔滨哈尔滨工业大学出版社20047[3] 牛鸣歧王保民王振甫机械原理课程设计手册重庆重庆大学出版社2001[4]王知行李瑰贤机械原理电算程序设计哈尔滨哈尔滨工业大学出版社2003[5] 孟宪源姜琪机构构型与应用北京机械工业出版社2003[6] 申永胜机械原理教程北京清华大学出版社1999[7 ] 陈明等机械系统方案设计参考图册机械原理课程设计1。

凸轮是一种常见的机械传动元件,通常用于控制其他运动部件的运动轨迹。

凸轮结构设计涉及到凸轮的几何形状、运动规律以及与其他机械零件的配合等方面。

以下是凸轮结构设计的一些基本要点:1. 几何形状:- 基本形状:凸轮通常具有圆形、椭圆形、或其他复杂形状。

凸轮的形状直接影响到它在运动中对其他零件的控制效果。

- 凸轮轮廓:凸轮轮廓的设计需考虑到所需的运动曲线。

通常,凸轮轮廓的设计要满足特定的速度、加速度和减速度要求,以确保控制的平滑性和精确性。

2. 运动规律:- 凸轮轮廓的运动规律:凸轮的运动规律通常通过凸轮的轮廓来实现。

运动规律可能是简单的正弦或余弦函数,也可能是更复杂的曲线。

- 凸轮的角速度和角加速度:凸轮的设计需要考虑到凸轮的角速度和角加速度,以满足所需的运动要求。

3. 运动传递:- 摩擦和磨损:在凸轮和其他零件接触的表面,需要考虑摩擦和磨损的问题。

适当的润滑和材料选择对于提高系统的寿命和可靠性至关重要。

- 凸轮和从动部件的连接:凸轮的设计还需考虑与从动部件(通常是摆杆、滑块等)的连接方式,如销轴连接、滑动连接等。

4. 精度和制造工艺:- 数值模拟和分析:使用计算机辅助设计(CAD)软件进行凸轮运动的数值模拟和分析,以优化凸轮的设计。

- 制造工艺:凸轮的制造工艺需要满足设计的精度要求。

常见的制造工艺包括数控加工、磨削、车削等。

5. 系统集成:- 与整体系统的集成:凸轮通常是一个机械系统中的一部分,设计时需考虑与整体系统的集成,确保与其他零件的协调和协同工作。

在进行凸轮结构设计时,需要综合考虑上述各个方面,以满足特定应用的性能和要求。

此外,通过仿真和测试,可以验证设计的准确性和稳定性。

摆动式固定凸轮与连杆机构的设计姓名:XXX学校:湖南工业大学专业:机械设计制造及其自动化班级:机设1002班学号:XXXXXXXXXX指导老师:贺兵时间:2013年12月20日目录一、课程设计的目的 (3)二、设计内容与步骤 (3)1、....................................................................... 设计内容32、....................................................................... 设计步骤3三、设计要求 (3)四、............................................... 设计指导41、........................................................................... 概述42、....................................................................... 基本参数53、....................................................................... 设计步聚61)............................................................... 确定驱动方案62)..................................................................... 确定e73)..................................................................... 确定h74)..................................................................... 确定:75)...................................................................... 确定-76)求算bi、b2 (7)7)............................................................... 设计凸轮廊线98)................................................................. 检验压力角12五、结论 (14)六、参考文献 (14)七、附图 (14)摘要包装设计课程设计是在完成机械设计课程学习后,一次重要的实践性教学环节。

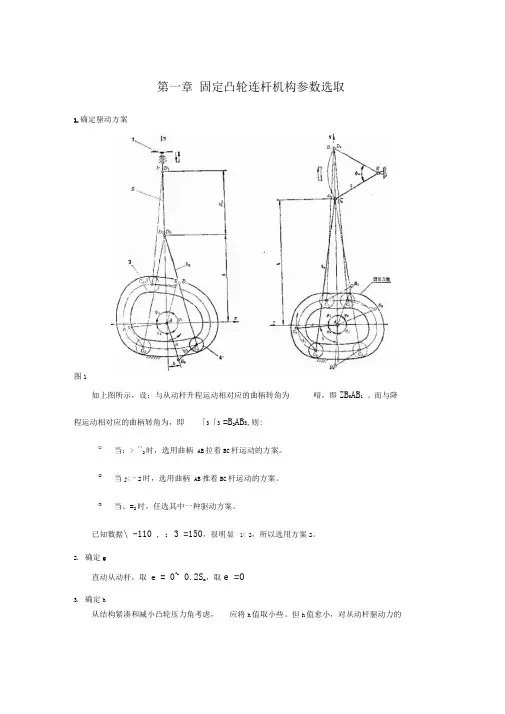

第一章固定凸轮连杆机构参数选取1.确定驱动方案图1如上图所示,设:与从动杆升程运动相对应的曲柄转角为喑,即ZB0AB1;而与降程运动相对应的曲柄转角为,即「3「3 =B2AB S,则:(1)当;> ;:2时,选用曲柄AB拉着BC杆运动的方案。

(2)当j< ::2时,选用曲柄AB推着BC杆运动的方案。

(3)当、=2时,任选其中一种驱动方案。

已知数据\ -110 , :3 =150,很明显;:1< 2,所以选用方案2。

2.确定e直动从动杆,取e = 0~ 0.2S m,取e =03.确定h从结构紧凑和减小凸轮压力角考虑,应将h值取小些。

但h值愈小,对从动杆驱动力的压力角也愈大。

通常取h _S m,去h =120mm 4.确定a若a值过小,会使凸轮压力角明显增大,甚至不能实现预期动动。

可取a=0.6~0.9S m或屮a=1.2~1.8lsin -。

取a=70mm26、确定:.其值对凸轮的压力角影响极大,过小,尤其是过大,会使压力角急剧增加。

在前述参数确定后,最好将:优化,目标函数为a im( J) ----- ►( a im) min式中a im为凸轮的最大压力角。

暂时取=87.求算3、b2须先求算b max、b min。

依据铰销B、D的坐标,可建立它们之间距离的公式。

B的坐标为X B = asi n(、)y B = —acosC ::)D的坐标为X D =e :y° =h +S:式中――曲柄转角,取升程起始时的:=0°;S ――与「相对应的从动杆位移,即铰销D至其最低位置的距离。

S值分为升程=0〜®1)、最高位置停留(e=®1〜®1+^2)、降程(® = ® 1+^2〜④1+^2+^3)、最低位置停留(;:=;:1+「2+「3〜360 °)四个阶段求算。

b值为b= . (X B -XD)2仏 - y。

)2(1 )用matlab编程画出b与「曲线图,并算出b max、b min:clearsm=100;h=120;e=0;a=70;d=8*pi/180;fa1= 110*pi/180;fa2=0*pi/180;fa3=150*pi/180;fa4=100*pi/180;faO1=O:O.OO1:fa1;s=sm/2*(1-cos(pi*fa01/fa1));xb=a*s in( d+faO1);yb=-a*cos(d+fa01);xd=e;yd=h+s;b=sqrt((xb-xd).A2+(yb-yd).A2);plot(fa01,b);max(b)mi n(b)hold on;fa02=fa1;s=sm;xb=a*s in( d+fa02);yb=-a*cos(d+fa02);xd=e;yd=h+s;b=sqrt((xb-xd).A2+(yb-yd).A2);plot(fa02,b,'r--d');max(b)mi n(b)hold on;fa03=fa1+fa2:0.001:fa1+fa2+fa3;s=sm*(1-(fa03-fa1-fa2)/fa3+1/(2*pi)*si n( 2*pi*(fa03-fa1-fa2)/fa3)); xb=a*s in( d+fa03); yb=-a*cos(d+fa03);xd=e;yd=h+s;b=sqrt((xb-xd).A2+(yb-yd).A2);plot(fa03,b,'g-');max(b)mi n(b)hold on;fa04=fa1+fa2+fa3:0.001:fa1+fa2+fa3+fa4;s=0;xb=a*si n( d+fa04);yb=-a*cos(d+fa04);xd=e;yd=h+s;b=sqrt((xb-xd).A2+(yb-yd).A2);plot(fa04,b,'r-');max(b)min (b)xlabel('fa');ylabel('b'); title('fa-b');运行结果:ans =217.0095ans =189.3564b =197.0794b =197.0794ans =197.0794ans =94.1923ans =190.0000ans =136.7980由以上结果可以看出b max =217.0095b m in =94.1923并且b取最大值时,fa=1.2~1.4 ; b取最小值时,fa=3.5~3.7 (2)根据b max、b min 计算3、b?1bl 弓爲-Ib min)1b2 - 2 (b max b min )b max =217.0095b min =94.1923解得:b1 =61.4086b2 =155.60098设计凸轮廊线固定凸轮的理论廊线就是滚子中心C的运动轨迹线,根据铰销B、D的位置及 6、b2值可确定C的位置。

摆动凸轮计算全文共四篇示例,供读者参考第一篇示例:摆动凸轮计算是机械设计中一个非常重要的课题,它涉及到机械系统的运动学和动力学分析,对于机械工程师来说至关重要。

摆动凸轮是机械传动系统中常用的一种机构,通过凸轮的转动来驱动其他部件完成特定的动作。

在设计和分析摆动凸轮的过程中,计算是必不可少的一部分,通过精确的计算可以确保设计的凸轮满足运动要求,并且可以有效地减少设计的成本和时间。

摆动凸轮的计算涉及到凸轮的几何和运动特性,包括凸轮的轮廓形状、凸轮轴的位置、凸轮的运动规律等。

在进行计算之前,首先需要确定凸轮的设计参数,例如凸轮的最大半径、凸轮轴的位置、凸轮的偏心距离等。

然后根据凸轮的设计参数和运动要求,可以利用数学方法进行凸轮的几何分析,得到凸轮的轮廓形状和运动规律。

在进行摆动凸轮的计算时,通常需要考虑凸轮的动力学性能,包括凸轮的加速度、速度和位移等参数。

这些动力学参数对于凸轮的设计和分析非常重要,可以帮助确定凸轮的稳定性和工作效率。

通过计算凸轮的动力学参数,可以优化凸轮的设计,提高凸轮的工作效率和寿命。

摆动凸轮的计算还需要考虑凸轮与从动件之间的运动配合,包括凸轮与摆臂、凸轮与活塞等从动件之间的运动配合。

这些运动配合对于凸轮系统的运动特性和稳定性有着重要影响,需要仔细计算和分析。

通过计算凸轮与从动件之间的运动配合,可以确保凸轮系统的运动平稳和可靠。

在进行摆动凸轮计算时,需要使用计算机辅助设计(CAD)软件和仿真软件来进行凸轮的设计和分析。

CAD软件可以帮助设计师绘制凸轮的几何模型,进行凸轮的参数计算和几何分析。

仿真软件可以对凸轮系统进行数值仿真,模拟凸轮系统的运动特性和动力学性能,帮助设计师调整和优化凸轮的设计。

第二篇示例:摆动凸轮计算是机械工程中常见的一个重要计算问题。

摆动凸轮是用于控制机械运动的一种机构,其主要作用是将旋转运动转换为直线或曲线运动。

在许多机械系统中,摆动凸轮都扮演着重要的角色,比如在汽车发动机中的气门控制系统中,就会使用到摆动凸轮。

H a r b i n I n s t i t u t e o f T e c h n o l o g y机械原理大作业二课程名称:机械原理设计题目: 凸轮机构设计院系:班级:设计者:学号:指导教师:哈尔滨工业大学一、设计题目如右图所示直动从动件盘形凸轮机构,选择一组凸轮机构的原始参数,据此设计该凸轮机构。

凸轮机构原始参数序号升程(mm)升程运动角升程运动规律升程许用压力角27130150正弦加速度30°回程运动角回程运动规律回程许用压力角远休止角近休止角100°余弦加速度60°30°80°二. 凸轮推杆升程、回程运动方程及推杆位移、速度、加速度线图凸轮推杆升程运动方程:)]512sin(2156[130s ϕππϕ-= )512sin(4.374)]512cos(1[156v 211ϕπϕπωω=-=a% t 表示转角,s 表示位移t=0:0.01:5*pi/6;%升程阶段s= [(6*t)/(5*pi )- 1/(2*pi )*sin(12*t/5)]*130; hold on plot(t ,s ); t= 5*pi/6:0。

01:pi; %远休止阶段s=130; hold on plot(t,s );t=pi :0.01:14*pi/9;%回程阶段s=65*[1+cos(9*(t-pi )/5)]; hold on plot(t ,s );t=14*pi/9:0.01:2*pi ;s=0;hold onplot(t,s);grid onhold off%t表示转角,令ω1=1t=0:0。

01:5*pi/6;%升程阶段v=156*1*[1-cos(12*t/5)]/pi hold onplot(t,v);t= 5*pi/6:0。

01:pi;v=0hold onplot(t,v);t=pi:0.01:14*pi/9;%回程阶段v=—117*1*sin(9*(t—pi)/5) hold onplot(t,v);t=14*pi/9:0。

凸轮机构及设计范文凸轮机构是一种常见的机械传动装置,主要用于将旋转运动转化为直线或曲线运动。

它由凸轮、从动件和连接件三个部分组成,其中凸轮是关键部件,凸轮的形状决定了从动件的运动轨迹。

凸轮的设计是凸轮机构设计中至关重要的一步。

凸轮的形状可以根据从动件的运动要求进行设计。

常见的凸轮形状有椭圆形、圆心偏心形、圆弧形等。

在选择凸轮的形状时,需要考虑从动件的运动速度、加速度、运动轨迹等因素,并结合实际应用的要求进行设计。

凸轮的设计过程中,首先需要确定凸轮的运动周期和凸轮轴的转速。

根据凸轮的运动周期和转速,可以计算出凸轮的基准圆直径。

然后,根据基准圆直径和从动件的运动要求,确定凸轮的形状。

在凸轮的设计过程中,还需要考虑凸轮的材料选择和凸轮的制造工艺。

凸轮通常使用高强度、高耐磨的材料制造,如合金钢、铸铁等。

凸轮的制造工艺主要有铣削、数控加工等。

凸轮机构的设计中,还需要考虑连接件的设计。

连接件主要是指凸轮和从动件之间的连接部件,常见的连接件有滚子、滑块、曲柄等。

连接件的设计要考虑从动件的运动要求和凸轮的形状,合理选择连接件的形式和材料,以确保凸轮机构的正常运行。

凸轮机构的设计在工程实践中有着广泛的应用。

比如,在发动机中,凸轮机构被用于控制气门的开关时间和开闭速度,以实现燃气进出的控制;在纺织机械中,凸轮机构被用于控制织机的运动,使得织机能够按照指定的运动规律工作;在机床中,凸轮机构被用于控制加工工具的运动,以实现工件的加工。

总之,凸轮机构的设计是机械工程中一个重要而复杂的任务。

凸轮的形状和连接件的设计是凸轮机构设计过程中的关键步骤。

通过合理选择凸轮的形状和连接件的设计,可以实现凸轮机构的高效运行和满足不同应用的需求。

凸轮机构的设计需要综合考虑运动要求、材料选择、制造工艺等因素,以确保设计的凸轮机构能够稳定可靠地工作。

偏心旋转 - 摆动式凸轮机构设计李云峰 ( 河南科技大学 机电工程学院 , 河南 洛阳 471003)刘彩霞( 新乡市第一职业中专 , 河南 新乡 453000)摘要 运用极坐标矢量法对一种偏心旋转 —摆动式凸轮机构的凸轮轮廓曲线进行了设计计算 。

首 先 ,将机构中的构件用极坐标矢量来表示 ;然后 ,根据凸轮机构的矢量图 ,由从动件的运动规律逐步推导 出凸轮从动滚子的运动规律 ;最后 ,由从动滚子的运动规律求解出凸轮的实际轮廓 。

这种方法具有计算 精确的特点 ,能够完成具有复杂运动从动件的凸轮机构的设计 。

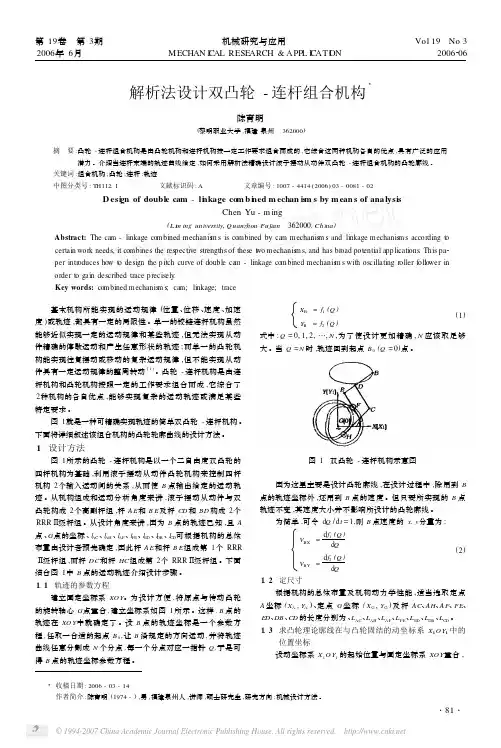

关键词 凸轮机构 极坐标矢量 运动分析 轮廓曲线0 引言在实际应用的许多自动机械系统中 , 常常使用凸 1 凸轮机构的运动分析平面连杆机构的运动分析通常是根据已知构件的 轮与连杆组成的组合机构来实现动作部件的特定运动 要求 。

在组合机构中 , 通过设计出特定的凸轮轮廓曲 线来对机构的运动进行控制 , 从而得到所需要的从动 件运动规律 。

在进行凸轮轮廓曲线设计时 , 首先需要 根据从动件的实际运动要求 , 设计出从动件运动规律 的数学表达式 ; 然后 , 根据机构的结构参数 , 由从动件 的运动规律推导出从动滚子的运动规律 ; 最后 , 根据凸 轮从动滚子的运动规律确定凸轮的实际轮廓[1 ] 。

其 中 , 凸轮轮廓曲线的精确 、高效率分析和求解是凸轮机 构设计中的核心任务 。

我们运用极坐标矢量法对一种 典型的偏心旋转 —摆动式凸轮机构的凸轮轮廓曲线进 行了设计计算 。

如图 1 所示是一个偏心旋转 —摆动式 凸轮机构 。

在原动机的驱 动下 , 凸 轮 1 、2 与 曲 柄 8 的进行恒速转动 , 他们转 速相同 , 方 向 相 反 。

凸 轮 1 的转动推动摆杆 4 的摆 动 , 摆 杆 4 再 通 过 连 杆 6 带动 从 动 件 摆 臂 7 的 摆 动 。

曲柄 8 的旋转带动从运动规律来推导出其他构件上某一点的运动规律 , 矢 量法是平面机构运动分析的常用方法[ 3 ] 。

固定凸轮设计课程设计一、教学目标本课程旨在通过学习固定凸轮的设计,使学生掌握凸轮的基本原理、设计和应用方法,培养学生的创新意识和实践能力。

具体目标如下:1.了解凸轮的分类、工作原理和基本参数。

2.掌握固定凸轮的设计方法和步骤。

3.熟悉凸轮在实际应用中的注意事项。

4.能够运用所学知识分析和解决固定凸轮设计中的问题。

5.具备运用CAD等软件进行固定凸轮设计的实践能力。

6.能够进行固定凸轮的安装和调试。

情感态度价值观目标:1.培养学生的团队合作意识和沟通能力。

2.增强学生对机械设计的兴趣和热情。

3.培养学生对创新和实践的积极态度。

二、教学内容本课程的教学内容主要包括以下几个部分:1.凸轮的基本原理:凸轮的分类、工作原理和基本参数。

2.固定凸轮的设计:设计方法和步骤,包括凸轮轮廓曲线、基圆和滚子半径的确定。

3.固定凸轮的应用:凸轮在实际应用中的注意事项,如安装、调试和维护。

4.实践操作:运用CAD等软件进行固定凸轮设计,并进行实际安装和调试。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行教学。

包括:1.讲授法:用于讲解凸轮的基本原理、设计和应用方法。

2.讨论法:引导学生进行思考和讨论,提高学生的创新意识和解决问题的能力。

3.案例分析法:通过分析实际案例,使学生更好地理解和掌握固定凸轮的设计和应用。

4.实验法:进行实际操作,培养学生的实践能力和团队合作意识。

四、教学资源为了支持教学内容和教学方法的实施,本课程将准备以下教学资源:1.教材:选用具有权威性和实用性的固定凸轮设计教材,作为学生学习的主要参考资料。

2.参考书:提供相关领域的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作教学PPT、视频等多媒体资料,提高学生的学习兴趣和理解能力。

4.实验设备:准备固定凸轮设计所需的实验设备,如CAD软件、测量工具等,为学生提供实践操作的机会。

五、教学评估本课程的评估方式将包括平时表现、作业和考试等多个方面,以全面客观地评价学生的学习成果。

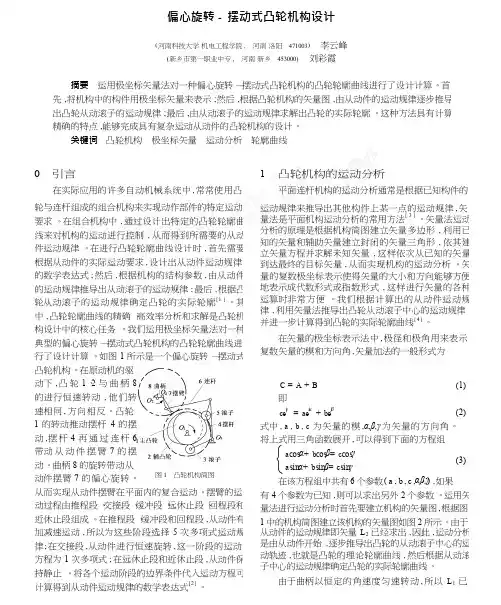

摆动滚子从动件盘形凸轮机构设计的解析法①0前言摆动滚子从动件盘形凸轮机构的设计主要包括基本尺寸的确定[ 1 ]和凸轮轮廓的设计. 基本尺寸主要是根据压力角确定的, 凸轮轮廓是根据基本尺寸和从动件的运动规律设计的. 过去这两部分的设计常常采用图解法, 虽然图解法简单、直观, 但精度低, 随着计算机技术的发展和数控机床的普及, 凸轮机构设计的解析法[ 2 ]正逐步取代传统的图解法.图1摆动从动件盘形凸轮机构的压力角1机构压力角的计算如图1 所示, 为摆动从动件盘形凸轮机构的压力角示意图. 摆杆长度O 2A = l, 机架长O 1O 2 = a.过瞬心P 作摆杆O 2A 的垂直线, 交O 2A延长线于B 点. 则有:tan A= BAPB=O 2P cos (W0 + W) - lO 2P sin (W0 + W)P 点为机构的瞬心, 则有: X1O 1P = X2O 2PX2X1=O 1PO 2P=d Wd U=O 1PO 1P + a∴O 1P =d Wd U a1 -d Wd UO 2P = O 1P + a = a1 -d Wd U∴tan A=a cos (W0 + W) - l (1 -d Wd U)a sin (W0 + W)上式是按X1 和X2 同向推出的, 否则tan A=a cos(W0 + W) - l (1 +d Wd U)a sin (W0 + W)工程设计中, 必须对凸轮机构的最大压力角加以限制, 凸轮机构的最大压力角应小于许用压力角.2机构基本尺寸的确定图2确定基本尺寸示意图2. 1基本尺寸确定的方法图2 中O 2 为摆杆的回转中心,A 为滚子摆杆的滚子中心. A 0 到A 6 为按给定运动规律W= f (U) 作出的摆杆各个位置, 位置个数可任选. 在摆杆的每位置上截取长为ld Wd U,其中l 为摆杆长, W为摆杆摆角, U为凸轮转角.截取方法为: 若摆杆与凸轮转向相同, 由A 点向着回转中心O 2 取; 若摆杆与凸轮转向相反, 由A 点背着回转中心O 2 取.图2 中凸轮与摆杆的相对转动关系为: 凸轮逆时针转,摆杆推程逆时针转, 回程顺时针转. 若推程许用压力角为[A], 回程许用压力角为[A′], 线段A 1a1,A 2a2, ⋯为对应推程截取的; 线段A 1a′1,A 2a′2, ⋯为对应回程截取的. 过端点a1, A2, ⋯和a′1 , a′2, ⋯作与相应的摆杆成(90°- [A]) 或(90°- [A]) 的直线, 简称a 斜线和a′斜线. 这些线的包络线É , Ê , Ë 所包围的阴影区域为满足许用压力角的前提下, 凸轮回转中心的可选区域. O ′1A 0 为最小基圆半径,O ′1O 2 为对应的中心距.以O 2 为原点,O 2A 0 为x 轴, 使A 1,A 2, ⋯各点y 坐标为正值的方向为y 轴, 建立直角坐标系. 若已知包络线É , Ê , Ë 的方程, 则可知凸轮回转中心O 1 的许用区域.2. 2包络线方程的求法及基本尺寸的确定在图2 中, 任意a 斜线的斜率为k = tan A= cot (- [A] - W) , 各a 点的坐标为:x = l (1 -d Wd U cos W) , y = l (1 -d Wd U) sin W, 由点斜式可写出任意a 斜线的方程. 同理, 对任意a′斜线, 斜率为k′= cot ( [A] - W) , 各a′点的坐标为: x ′= l (1 +d Wd U) cos W, y ′= l (1 +d Wd U) sin W, 同样可写出任意a′斜线的方程.由以上包络线方程相交, 可求出凸轮回转中心O 1 的许用区域, 此过程较繁, 可上机求解. 在O 1 的取值范围内任取一点(x , y ) 作为凸轮的回转中心, 则凸轮的基圆半径可确定:图3反转法设计凸轮的轮廓r0 = ( l - x ) 2 + y 2.3凸轮轮廓的设计图3 中, 直角坐标系的原点位于凸轮的回转中心O 1 点. 机架长为a, 摆杆长为l. 摆动滚子从动件的初始位置在行程起始位置1 时的O 20A 0. 反转U角后, 到达位置2 的O 2A. 凸轮与从动件的接触点A 0 到达A 点,A ′A为对应的弧位移s, 对应从动件的摆角W.从动件O 2A的运动可以看作O 20A 0 绕O 1 点反转U角, 到达O 2A ′位置,O 2A ′再摆动W角到达O 2A 位置. 从动件O 2A 的运动还可以看作O 20A 0 绕O 20 点反转(U+ W) 角, 到达O 20A ″点,O 20A ″再平移到O 2A 位置. 设A 0 点的坐标为(x A 0,第1 期毕艳丽等: 摆动滚子从动件盘形凸轮机构设计的解析法37y A 0) ,A 点的坐标为(x , y ) ,O 2A 的复合运动可用下述的坐标旋转和平移变换来实现.y=cos(U+ W) sin (U+ W)- sin (U+ W) cos (U+ W)x A 0 - x O20y A 0 - y O20+x O2y O2(1)式中: x O 2 = a sin U, y O 2 = a co s U, x O20 = 0, y O20 = a, x A 0 = - l sin W 0, y A 0 = a - l co s WW0 为摆杆的初始位置角, 其值为W0 = arccosa2 + l2 - r202al将其代入方程(1) 并整理, 可得理论廓线方程:x = a sin U- l sin (U+ W+ W0) ; y = a cos U- l cos (U+ W+ W0)则其实际廓线方程[ 2 ] 为:x A= x ±r rd yd Ud xd U2+d yd U2, y A= y ºr rd xd Ud xd U2d yd U2其中r r 为滚子半径; 滚子圆的包络线有两条, 上面一组符号用于求解外凸轮的包络线方程, 下面一组符号用于求解内凸轮的包络线方程.4结束语本文利用解析法设计摆动滚子从动件盘形凸轮机构, 适用于用计算机辅助运算设计凸轮机构, 其精度高, 使用方便, 特别适合高精度凸轮机构的设计.参考文献:[ 1 ]尚锐等. 摆动从动件盘形凸轮机构基本尺寸确定的解析法[J ]. 辽宁工学院学报, 1999, (6) : 29- 32.[ 2 ]邹慧君等. 机械原理[M ]. 北京: 高等教育出版社, 1999, 117- 132.。

摆动式固定凸轮与连杆机构的设计姓名:xxx学校:湖南工业大学专业:机械设计制造及其自动化班级:机设1002班学号:xxxxxxxxxx指导老师:***时间:2013年12月20日目录一、课程设计的目的 (3)二、设计内容与步骤 (3)1、设计内容 (3)2、设计步骤 (3)三、设计要求 (3)四、设计指导 (4)1、概述 (4)2、基本参数 (5)3、设计步聚 (6)1)确定驱动方案 (6)2)确定e (7)3)确定h (7)4)确定α (7)5)确定δ (7)6)求算b1、b2 (7)7)设计凸轮廊线 (9)8)检验压力角 (12)五、结论 (14)六、参考文献 (14)七、附图 (14)摘要包装设计课程设计是在完成机械设计课程学习后,一次重要的实践性教学环节。

是高等工科院校大多数专业学生第一次较全面的设计能力训练,也是对机械设计课程的全面复习和实践。

其目的是培养理论联系实际的设计思想,训练综合运用机械设计和有关选修课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关机械设计方面的知识。

本次设计的题目是直动式固定凸轮与连杆机构的设计。

根据题目要求和机械设计的特点作者做了以下几个方面的工作:①根据有关参数进行计算或编写有关设计计算程序;②利用程序设计的方法输出结果并自动生成图形;③画出装配图及其主要零件图;④完成设计计算说明书。

一、课程设计的目的《包装机械设计》课程设计是本课程各教学环节中重要的一环,它让学习者联系实际进一步深入理解、掌握所学的理论知识。

其基本目的是:(1)培养理论联系实际的设计思想,训练综合运用包装机械和有关先修课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展有关包装机械设计方面的知识。

(2)通过制订设计方案,合理选择裹包机中块状物品推送机构和零件类型,正确计算零件工作能力、确定尺寸和选择材料,以及较全面地考虑制造工艺、使用和维护等要求,之后进行结构设计,达到了解和掌握机械零件、包装机械经常采用的机构的设计过程和方法。

(3)进行设计基本技能的训练。

例如计算、绘图、熟悉和运用设计资料(手册、图册、标准和规范等)以及使用经验数据、进行经验估算和处理数据的能力。

二、设计内容与步骤(一)设计内容以裹包机中块状物品推送机构的典型机构——固定凸轮与连杆组合机构为题。

课程设计通常包括如下内容:读懂块状物品推送机构典型机构——固定凸轮与连杆组合机构,了解设计题目要求;分析该块状物品推送机构设计的可能方案;具体计算和设计该方案中机构的基本参数;进行机体结构及其附件的设计;绘制装配图及零件工作图;编写计算说明书以及进行设计答辩。

(二)设计步骤:(1)设计准备认真研究设计任务书,明确设计要求、条件、内容和步骤;通过阅读有关资料、图纸、参观实物或模型、观看电视教学片、挂图以及推送机构进行拆装实验等,了解设计对象;复习有关课程内容,熟悉零部件的设计方法和步骤;准备好设计需要的图书、资料和用具;拟定设计计划等。

(2)推送机构装置的总体设计决定推送机构装置的方案;选择机构的类型,计算机构装置的运动参数。

(3)装配图设计计算和选择机构的参数;确定机体结构和有关尺寸;绘制装配图草图;选择计算轴承和进行支承结构设计;进行机体结构及其附件的设计;完成装配图的其他要求;审核图纸。

(4)零件工作图设计(5)整理和编写计算说明书(6)设计总结和答辩(三)、设计要求在课程设计之前,准备好必要的设计手册或参考资料,以便在设计过程中逐步去学习查阅资料。

确定设计题目后,至少应复习在课程中学过的相关内容。

完成本课程设计的具体要求如下:1、设计说明书要全面反映设计思想、设计过程和结论性认识。

其工艺设计要有文字、计算、公式来源、参数选取的资料名称或代号、图表(草图)。

说明书用A4纸打印,约20页左右,并装订成册。

2、设计图样按“机械制图”、“公差与配合”等国家标准完成。

3、零件图按生产图样要求完成,零件的有关精度和技术要求要有合理的标注或说明。

设计过程中,提倡独立思考、深入钻研,主动地、创造性地进行设计,反对不求甚解、照抄照搬或依赖老师。

要求设计态度严肃认真、有错必改,反对敷衍塞责,容忍错误的存在。

只有这样,才能保证课程设计达到教学基本要求,在设计思想、设计方法和设计技能等方面得到良好的训练。

(四)、设计指导裹包机所包装的产品,绝大多数是单件或多件集合而成的块状物品。

包装作业线中前后机之间物品的输送、换向、排列组合,及单机内部的物品移动等,需要用各种各样的机构或装置完成。

以下是几种典型的推送块状物品的组合机构一一固定凸轮与连杆组合机构。

1、概述图1所示,是该机构的结构简图,用于香皂、糖果等裹包机中,将物品向上推送较大距离。

原动杆件AB按顺时针方向转动,驱动铰销C上的滚动轴承6在固定槽凸轮4的槽内运动,再通过连杆CD使推送杆(即滑块)2按预定规律作上下往复移动。

这种直动从杆类型的固定凸轮与连杆组合机构相当于连杆长度可变的曲柄滑块机构,曲柄为AB,滑块为推送杆,连杆为BD,在运动过程中连杆BD的长度是变化的。

图1 摆动从动杆类型的固定凸轮和连杆组合的推送机构结构简图1-转动轴2-固定槽凸轮3-曲柄4-销钉5-连杆6-连杆2 7-连杆3 8-铰链图2 摆动从动杆类型的固定凸轮与连杆组合机构示意图图2所示是摆动从动杆型固定凸轮与连杆组合机构简图。

它相当于连杆长度可变的曲柄摇杆机构,原动件为曲柄AB,从动件为摇杆DE,连杆BD长是变化的,其值由杆件BC、CD的长度和它们的夹角(由凸轮确定)决定。

以上两图所示推送机构,除了从动杆的运动形式不同之外,还有一个重要差别:前者是曲柄AB推着杆件BC运动,杆件BC承受压力;后者是曲柄AB拉着BC杆运动,杆件BC承受拉力。

这是两种不同的驱动方案。

当然,无论是前者还是后者,都可以在两种驱动方案中任意选择,本题我们选择摆从动杆类型的固定凸轮和连杆组合机构。

2、基本参数为研究方便,特规定:以曲柄回转中心A为坐标的原点,并作x、y轴。

对于直动从动类型(见图1所示),y轴与从动杆的运动方向平行;对于摆动从动杆类型(见图3所示)y轴与铰销D的两个运动极限位置之连线D0D1平行。

考虑到曲柄有两种转向,又规定y轴的正轴逆着曲柄转向旋转900后所得轴为x轴的正轴,于是,前者x轴的正轴向右,而手者则向左。

基本参数有:e—y轴与D0D1线的间距,简称偏心距;h—铰销D至x轴的最小距离;a—曲柄AB长;b 1、b2—杆件BC、CD长;δ—从动杆升程运动起始时刻的曲柄位置AB0和y轴负轴的夹角,δ=1800 -∠BAY。

铰销B和D的距离用b表示,b=BD,它的最大值和最小值分别用bmax 、bmin表示。

固定凸轮与连杆组合机构的特点是,从动杆的运动可以像凸轮机构的从动杆那样实现停留和按照定规律(如五次多项式)运动。

从动杆的行程、动停时间、运动速度由工艺要求预先给定。

这样,当参数e 、h 、α 、δ,确定后,每一运动时刻的b 值及m ax b 、m in b 值也随之确定。

显然,b 1、b 2应满足下式⎭⎬⎫=-=+min 12max 21b b b b b b (1)因此,应根据从动杆的运动规律和确定的c 、h 、α、δ、l 值,先计算出b max 、b min ,然后用下式求算b 1、b 2值:⎪⎭⎪⎬⎫+=-=)(21b2)(21b1min max min max b b b b (2) 3、设计步聚 1)确定驱动方案它对凸轮的压力角机构的传动效率影响较大。

应根据运动要求确定之。

用下列符号表示运动要求:m ψ—为摆动总行程;ϕ1—升程运动对应的曲柄转角;2ϕ—最高位置停留对应的曲柄转角; 3ϕ—降程运动对应的曲柄转角;4ϕ—最低位置停留对应的曲柄转角;4321ϕϕϕϕ+++=3600,当31ϕϕ>时,先用曲柄AB 拉着杆件BC 运动的方案;当31ϕϕ<时,应选用曲柄AB 推着BC 杆运动的方案。

31ϕϕ=时,可任选其中一种方案。

因为31ϕϕ>用曲柄AB 拉着杆件BC 运动的方案2)、确定l摆动从动杆长l 由执行构件所完成的推送物品要求而定。

摆动从动杆支点E 位置对传动效率也有较大影响,应选用e x E >的方案,E x 为支点E 的x 轴坐标。

取l=120mm32)确定e摆动从动杆,取e=0~0.4lsin2mψ=0.3=18mm4)确定h从结构紧凑和减小凸轮压力角考虑,应将h 值取小些。

但h 值愈小,对从动杆驱动力的压力角也愈大。

h ≥2lsin 2mψ=l=120mm5)确定α若a 值过小,会使凸轮压力角明显增大,甚至不能实现预期运动。

a=1.2~1.8lsin 2mψ=1.5mm6)确定δ其值对凸轮的压力角影响极大,δ过小,尤其是过大,会使压力角急剧增加。

在前述参数确定后,最好将δ优化,目标函数为min )(lm lm a a →δ式中a 1m 为凸轮的最大压力角。

先试取δ=20o 。

7) 求算b 1、b 2须先求算b max 、b min (1)摆动从动杆类型摇杆运动分为升程(ϕ=0~ϕ1)、最高位置停留(ϕ=ϕ1~ϕ1+ϕ2)、降程(ϕ=ϕ1+ϕ2~ϕ1+ϕ2+ϕ3)、最低位置停留(ϕ=ϕ1+ϕ2+ϕ3~360°)四个阶段求算B 的坐标为⎭⎬⎫+-=+=)cos() sin(ϕδϕδa y a x B B (3)铰销D 的坐标为2sin 2sin 22cos2sin2ψψψψψψ-±=-+=mD m D l e x l h y (4) 式中 ψ——从动杆的角位移x D 式的正负运算符号取决于支点E 的位置。

当x E <e 时取“+”;x E >e 时取“—”。

求算b 、b max 、b min 。

b 值为b=22)()(D B D B y y x x -+- (5)将式(3)、(4)代入式(5),求算b nax 、b min ,然后用式(2)算得 b 1、 b 2。

因此,应根据从动杆的运动规律和确定的e , h , a 值,先计算出bmax , bmin ,利用MATLAB 应用软件进行编程绘图 ,见图。

fa1=140*pi/180;fa2=0;fa3=120*pi/180;fa4=100*pi/180; a=90;sita=20*pi/180;e=18;l=120;h=120; fim=60*pi/180; fa01=0:0.001:fa1;fi=fim*sin((fa01/fa1)*(pi/2)); xb=a.*sin(sita+fa01); yb=-a.*cos(sita+fa01);xd=e-2*l.*sin(fi/2).*sin((fim-fi)/2);yd=h+2*l.*sin(fi/2).*cos((fim-fi)/2);b01=sqrt((xb-xd).^2+(yb-yd).^2); fa02=fa2+fa1:0.001:fa3+fa2+fa1; fi=fim*(1+cos(pi*(fa02-fa1-fa2)/fa3))/2;xb=a.*sin(sita+fa02); yb=-a.*cos(sita+fa02);xd=e-2*l.*sin(fi/2).*sin((fim-fi)/2); yd=h+2*l.*sin(fi/2).*cos((fim-fi)/2); b02=sqrt((xb-xd).^2+(yb-yd).^2); plot(fa01,b01,fa02,b02);BD 跟ϕ的角度关系曲线图可以很方便地得到: bmax = 237.2219 mm , bmin =118.2678mm b1 =59.4770 mm , b2 =177.7449 mm 8)设计凸轮廊线固定凸轮的理论廊线就是滚子中心C 的运动轨迹线,根据铰销B 、D 的位置及b 1、b 2值可确定C 的位置。