压力容器封头制造及模具设计

- 格式:pdf

- 大小:511.93 KB

- 文档页数:7

压力容器封头设计要求压力容器封头,常见的形式有凸形封头(包括半球形封头、椭圆形封头,碟形封头、球冠形封头)、锥形封头、变径段、平盖等。

1.球形封头半球形封头由球壳的一半作成。

在内压作用下,半球形封头计算厚度按球壳确定。

半球形封头与其他形状的封头相比,封头内壁产生应力最小,因此它所需要的壁厚最薄,用材比较节省。

但半球形封头深度大、制造比较困难,尤其加工设备条件较差的中小型设备制造厂困难更大。

而对于大直径(D i>3m)的半球形可用数块钢板在大型水压机成型后拼焊而成。

半球形封头还用于高压容器上代替平封头,以节省钢材。

由于球壳的环向应力和径向应力相等,半球形封头计算厚度式中焊接接头系数按环焊缝。

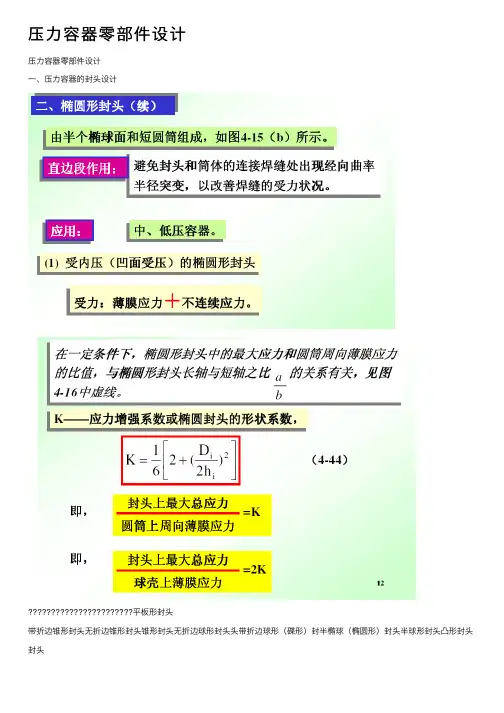

2.椭圆形封头椭圆形封头纵剖面的曲线部分是半个椭圆形,椭圆形各部分的薄膜应力σm、σθ随着X值的变化而变化,而且与长短轴的比值a/b有关。

现将几个特殊点应力值列出。

椭圆封头各特殊点的应力值坐标位置经向应力σm环向应力σθ椭圆形封头顶点位置pa a pa a2b2b椭圆形封头底边上位置papa (2a2 22)2bσ=P a 4 y2 b 4 x2m2b2σ=P a 4 y 2b4 x 2 a 4b 21θb2 2 a 4 y2b4 y2σmax=σθ=σm =pa a2b若令 a=D,b=h,则上式σman=pDD 224hD、h ——椭圆形壳体中径及曲面高度。

根据第一强度理论,并考虑焊接接头系数φ,得pD D≤[ σ] tφ24h得δ=P c D i D 2t0.5P C4h ia D i为标准椭圆形封头。

其环向应力分布图:=2b2h i标准椭圆形封头计算厚度δ=P c D it0.5P C2对 D i/2h i>2 的椭圆形封头,不仅边缘应力大,薄膜应力也大,所以在计算中必须考虑应力增强影响,在标准中,对椭圆形封头厚度计算公式进行适当修正,即δ=KP c D it20.5P C式中 K——椭圆形封头形状系数K= 1[2+ (Di)2] 62hi对标准椭圆形封头的系数K=1椭圆形封头的最大允许工作压力[P w]= 2[ ] t e MPaKDi0.5 e从椭圆形壳体应力分析中知道壳体赤道处可能出现周向压应力,为了使这部分壳体不致于失稳,对于K≤1 的椭圆形封头,其有效厚度应不小于封头内直径的0.15%。

压力容器封头成型工艺规程1. 主题内容与适用范围本规程规定了压制封头时胎具的选择、封头成形及检验等内容。

适用于碳素钢、普通低合金钢、不锈钢等材质的压力容器封头制造。

2. 引用标准GB150-1998《钢制压力容器》《钢制压力容器用封头》《压力容器安全技术监察规程》3. 胎具选择3.1 封头尺寸应符合JB/T4746-2002《钢制压力容器用封头》的规定。

公称直径DN=400~3000的椭圆形、碟形封头为整体冲压成型;球形、锥形封头及DN>3000mm的椭圆形、碟形封头为分片压制成型。

3.2 热压封头应考虑热压后的收缩量。

整体热压封头的收缩率δ一般为δ=3.5~8%,它与钢板的材质和线膨胀系数有关,可用下式进行计算:δ=a×△t×100%式中:δ收缩率,mm/mma 线膨胀系数,10-6 mm/mm℃△终压温度与室温之差。

℃3.3 冷压封头应考虑冷压后的回弹量。

回弹量与钢板的材质、厚度及封头尺寸等因素有关。

冷压整体封头的回弹量同般为3/1000~7/1000。

碳钢、低合金钢封头应避免冷压成形。

如必须冷成形时,成形后应进行热处理。

3.4 热压封头与封头模具之间的间隙Z=(0.1~0.2)δn, 其数值可参考表3.4。

表3.4 单位: mm3.5 下模圆角R的确定下模入口处圆角与封头冲压质量关系很大,一般取R=(2~3)δn(其数值可参考表3.5)。

表3.5 单位:mm3.6 热压椭圆形封头的压边范围:当D i=400~1200, D w-D i=20δn时,必须压边。

当D i=1200~1900, D w-D i=19δn时,必须压边。

当D i=2000~2800, D w-D i=18δn时,必须压边。

注:D i------------封头内径,mm;D w-----------------封头开展直径,mm;δn-------钢板厚度,mm;4. 封头压制4.1 封头的下料和拼接执行《压力容器产品下料工艺规程》和其他有关标准。

摘要本次课程设计的内容为用模具生产的封头制件,其中包落料成型,冲孔翻边等工序。

其中把落料、成型用复合模完成,冲孔和边也用复合模完成。

主要利用绘图工具Auto CAD制作装配图和零件图,熟练掌握制图软件的操作,为自己将来走向社会打下良好基础。

通过此次设计使我不仅掌握了冲压模具设计的一般流程,而且更好的让我们学到好多在课本上没有学习的知识。

关键词:封头制件落料成型冲孔翻边装配图零件图一、绪论1.1、选题背景、意义及冲压特点在现代工业生产中,模具是生产各种产品的重要工艺装备。

采用模具生产零部件,具有生产效率高、质量好、成本低、节约能源和原材料等一系列特点,在铸造、锻造、冲压、塑料、橡胶、玻璃、粉末冶金、陶瓷制品等生产行业中得到了广泛的应用,成为当代工业生产的重要手段和工艺发展方向。

模具工业对国民经济和社会发展,起着越来越重要的作用。

模具制造水平的高低,也成为了衡量一个国家机械制造水平的作用标志之一。

在模具工业中,冲压模具占有重要的比重。

以冲压方法为主制造的零件,比较有代表性且与人们日常生活密切相关的有汽车覆盖件、陶瓷和不锈钢器皿、各种家用电器的外壳等,它们带来了产品层出不穷的外观变化。

冲压方法也能制造不少产品内部的某些零件,甚至是关键零件,如链轮、汽车大梁、支架等。

在制件尺寸大小、制件复杂程度等方面,冲压方法都有非常大的适用范围。

冲模在很大范围内涵盖了其它模具(冷锻模、塑料模、压铸模、粉末冶金模等)的共同内容,所以掌握冲模技术,对了解其它类模具业很有帮助。

1.2、冲压工艺及模具设计的原则冲压过程中,冲模是对金属板料进行冲压加工以获得合格产品的工具,冲模的耐磨性及使用寿命;(1)结构应确保操作安全,便于使用和维修;(2)应有使材料顺利送进、工件方便取出、定位可靠的装置,以保证生产的工件质量稳定;(3)要有导向装置以使冲模上下运动准确;(4)零件的加工和装配应尽可能简单,尽量采用标准件、普通件,以缩短模具的制造周期,降低成本;(5)结构应与冲压设备的主要技术参数相适应,以便牢固的安装在冲压设备上;(6)应具有与冲压设备连接的部位和搬运吊装部位,以适应安装和管理的需要。

压⼒容器零部件设计压⼒容器零部件设计⼀、压⼒容器的封头设计平板形封头带折边锥形封头⽆折边锥形封头锥形封头⽆折边球形封头头带折边球形(碟形)封半椭球(椭圆形)封头半球形封头凸形封头封头椭圆形封头的最⼩厚度标准椭圆形封头:δe≥0.15%Di ⾮标准椭圆形封头:δe≥0.30%Di内压碟形封头e i e t W C t i C MR P P R MP δφδσφσδ5.0][2][5.0][2+=-=最⼤允许⼯作压⼒:壁厚:碟形封头的最⼩厚度标准碟形封头:δe≥0.15%Di ⾮标准碟形封头:δe≥0.30%Di(1)受内压(凹⾯受压)球冠形端封头封头的计算厚度按式(7-6)计算:式中:Q ——系数,由GB150图7—5查取。

(2)受外压(凸⾯受压)球冠形端封头封头的计算厚度按下列两种⽅法确定,取其较⼤值:a) 按球形封头计算公式确定的外压球壳厚度;b) 按式(7-6)计算得到的厚度。

(3)两侧受压的球冠形中间封头(3.1)当不能保证在任何情况下封头两侧的压⼒都同时作⽤时,封头计算厚度应分别按下列两种情况计算,取较⼤值:(3.2)当能够保证在任何情况下封头两侧的压⼒同时作⽤时,可以按封头两侧的压⼒差进⾏计算:在任何情况下,与球冠形封头连接的圆筒厚度应不⼩于封头厚度。

否则,应在封头与圆筒间设置加强段过渡连接。

圆筒加强段的厚度应与封头等厚;端封头⼀侧或中间封头两侧的加强段长度L 均应不⼩于2c t i c p D P -=φσδ][2Q δ0.5DiGB/T25198-2010压⼒容器封头⼏点变化⼆、法兰设计螺栓法兰连接结构及密封设计垫⽚选择原则①要有全⾯的观念,综合考虑温度、压⼒、介质、压紧⾯形式等⽅⾯要求,其中温度和压⼒是影响密封的主要因素,也是选择垫⽚的主要依据。

②在保证密封的前提下,尽量选⽤结构简单、价格便宜、便于安装和更换的垫⽚。

螺栓是法兰密封连接中的重要元件,对其基本要求是强度要⾼、韧性要好。

压力容器制造工艺规程(铆工篇)编制:周国梁审核:赵洪勇批准:唐明忠镇海炼化检修安装公司2006年2月20日目录封面---------------------------------------------------------------------------第1页目录------------------------------------------------------------------------ 第2页分片过渡段、封头加工成型(艺01) -------------------------------------第4页筒节下料(艺02)-----------------------------------------------------------第7页筒节滚圆、校圆(艺03)----------------------------------------------- 第9页筒节纵缝组对(艺04)------------------------------------------------第10页筒体环缝组对(艺05)--------------------------------------------------第11页接管/法兰组焊(艺06) ------------------------------------------------第13页换热器管束制作及组装(艺07) ------------------------------------------第16页裙座制作安装(艺08)--------------------------------------------------第20页鞍座制作安装(艺09) --------------------------------------------------第22页腿式支座制座安装(艺10) ------------------------------------------第24页支承式支座制作安装(艺11)--------------------------------------------第26页耳式支座制作安装(艺12) -----------------------------------------------第28页补强圈制作(艺13) -----------------------------------------------------第29页塔顶吊柱制作安装(艺14) -----------------------------------------------第31页吊耳制作安装(艺15) --------------------------------------------------第33页塔盘固定件制作安装(艺16) --------------------------------------------第35页其它内外件制作安装(艺17) --------------------------------------------第38页接管、补强圈安装(艺18)---------------------------------------------第40页空冷器管箱制作(艺19) -----------------------------------------------第45页空冷器附件制作(艺20)--------------------------------------------------第47页空冷器组装(艺21) ------------------------------------------------------第48页绕管换热器管束制作(艺22) --------------------------------------------第50页绕管换热器组装(艺23) ------------------------------------------------第54页水压试验(艺24) --------------------------------------------------------第58页气密性试验(艺25) ------------------------------------------------------第60页气压试验(艺26) --------------------------------------------------------第61页A法氨渗漏(艺27) --------------------------------------------------------第63页B法氨渗漏(艺28) -------------------------------------------------------第64页C法氨渗漏(艺29) -------------------------------------------------------第66页酸洗、钝化(艺30)------------------------------------------------------第67页涂敷(艺31)-----------------------------------------------------------第69页包装、运输(艺32)---------------------------------------------------第71页零部件堆焊(艺33) ---------------------------------------------------第74页预后热及热处理(艺34)-------------------------------------------------第78页分片过渡段、封头加工成型工艺编号:艺011 整体椭圆封头、分片椭圆封头执行JB/T4746-2002标准,旋压封头执行JB/T4746-2002标准,过渡段执行JB/T4746-2002标准, 球形封头执行GB12337-1998《钢制球形储罐》标准,同时应符合GB150-1998《钢制压力容器》、HG20584-1998《钢制化工容器制造技术要求》的有关规定。

压力容器通常是由板、壳组合而成的焊接结构。

受压元件中,圆柱形筒体、球罐(或球形封头)、椭圆形封头、碟形封头、球冠形封头、锥形封头和膨胀节所对应的壳分别是圆柱壳、球壳、椭球壳、球冠+环壳、球冠、锥壳和环形板+环壳。

而平盖(或平封头)、环形板、法兰、管板等受压元件分别对应于圆平板、环形板(外半径与内半径之差大于10倍的板厚)、环(外半径与内半径之差小于10倍的板厚)以及弹性基础圆平板。

上述7种壳和4种板可以组合成各种压力容器结构形式,再加上密封元件、支座、安全附件等就构成了一台完整的压力容器。

图1-1为一台卧式压力容器的总体结构图,下面结合该图对压力容器的基本组成作简单介绍。

筒体筒体的作用是提供工艺所需的承压空间,是压力容器最主要的受压元件之一,其内直径和容积往往需由工艺计算确定。

圆柱形筒体(即圆筒)和球形筒体是工程中最常用的筒体结构。

筒体直径较小(一般小于1000mm)时,圆筒可用无缝钢管制作,此时筒体上没有纵焊缝;直径较大时,可用钢板在卷板机上卷成圆筒或用钢板在水压机上压制成两个半圆筒,再用焊缝将两者焊接在一起,形成整圆筒。

由于该焊缝的方向和圆筒的纵向(即轴向)平行,因此称为纵向焊缝,简称纵焊缝。

若容器的直径不是很大,一般只有一条纵焊缝;随着容器直径的增大,由于钢板幅面尺寸的限制,可能有两条或两条以上的纵焊缝。

另外,长度较短的容器可直接在一个圆筒的两端连接封头,构成一个封闭的压力空间,也就制成了一台压力容器外壳。

但当容器较长时,由于钢板幅面尺寸的限制,就需要先用钢板卷焊成若干段筒体(某一段筒体称为一个筒节),再由两个或两个以上筒节组焊成所需长度的筒体。

筒节与筒节之间、筒体与端部封头之间的连接焊缝,由于其方向与筒体轴向垂直,因此称为环向焊缝,简称环焊缝。

圆筒按其结构可分为单层式和组合式两大类。

1、单层式筒体筒体的器壁在厚度方向是由一整体材料所构成,也就是器壁只有一层(为防止内部介质腐蚀,衬上的防腐层不包括在内)。