广州数控983M维修说明书

- 格式:pdf

- 大小:527.59 KB

- 文档页数:66

GSK983M-S/ GSK983M-V铣床数控系统刚性攻丝功能 使用说明(使用手册补充部分)GSK983M-S/ GSK983M-V 铣床数控系统GSK983M 刚性攻丝功能使用说明(本文档版本:第1版 2007年6月27日)刚性攻丝功能 使用说明 (使用手册补充部分:2007-06-21第1版) 本使用手册补充部分适应于GSK983M-S/GSK983M-V铣床数控系统,是对GSK983M-S/GSK983M-V铣床数控系统的刚性攻丝功能的使用说明。

一、功能描述:在刚性攻丝方式中,用主轴电机控制攻丝过程,主轴电机的工作和伺服电机一样,由Z轴和主轴之间的插补来执行攻丝。

在刚性方式执行攻丝时,主轴每旋转一转沿攻丝轴产生一定的进给螺纹导程,即使在加减速期间这个操作也不变化。

刚性方式不用标准攻丝方式(G84/G74)中使用的浮动丝锥卡头,这样可得到较快和较精确的攻丝。

二、指令格式:G98/G99 G90 G184 X Y Z R Q F M3/M4 S___ G98:攻丝完成后返回到初始点 G99:攻丝完成后返回到R点 G184:攻丝循环开始 M3:右旋螺纹 M4:左旋螺纹 X Y :孔位坐标(可缺省)Z : 孔底的绝对位置值 R : R点的绝对位置值F : 螺距(MM)Q : 孔底暂停时间(s)S : 主轴转速共 7 页 第 1 页(图1)三、说明:沿X和Y轴定位后执行快速移动到R点,从R点到Z点执行攻丝。

当攻丝完成时,主轴停止并执行暂停,然后主轴以相反方向旋转,刀具退回到R 点,主轴停止。

然后,执行快速移动到初始位置。

当攻丝正在执行时,进给速度倍率和主轴倍率认为是100%。

指定G184为刚性攻丝循环指令。

指定G180为取消刚性攻丝循环指令。

螺纹导程:不管是在每分进给方式中或每转进给方式,螺纹导程都等于每转进给速度。

四、限制:1. 刚性攻丝不能改变攻丝轴。

2. 只能采用绝对指令和公制编程。

3. F指令的单位:0.01mm/rev ,小数点编程。

常用显示介绍位置“绝对”的内容外,还包含“剩余距离”和“机床坐标的信息”作用:便于观察当前刀具的当前位置和设定工件坐标程序““B.还有当前运行或当前编辑的程序段的显示,““是后台编辑和后台编辑结束偏置参数有“”“图形显示信息:显示在线运行轨迹和指定程序的运行轨迹设定显示信息:有各种相关使用功能的设定,详细内容和设置方法参照说明书,正常使用不需要修改显示信息:显示的内容有当前程序和次段程序指令信息和M、S、T、F等信息,另外还有“程序在启MDI”方式配合使用的是“命令数据输入”这个显示界面,只MDI诊断显示输入输出等信息,维修时使用报警显示信息:显示报警信息常用操作介绍手动返回参考点步骤回零注:手动快速步骤手动→ 快速移动→手动连续进手动→ 1注:手轮进给的操作步骤手轮→→→ 转动手轮自动运行操作步骤自动→ 程序→ 检查→程序号→ ▼ → 循环起动录入MDI操作步骤录入MDI→ → 进入当前数据输入的显示→→ 插入→→ → 循环起动 983M操作一览表分机能类存贮器总清除清参数的清除除程序的清除参数的输入通程序的存贮讯程序的追加输全部程序的存贮入螺距误差补偿用参数参数的输入MDI输偏置量的输入入设定数据的输入参数输出通讯输出偏置量的输出螺距误差补偿用参数输出全部程序的输出一个程序的输出检程序号检索索 (存贮在存贮器中)顺序号检索(存贮在存贮器中) 方式操作电源接通时电源接通时电源接通时紧急停止ONEDIT方式 EDIT方式 EDIT方式紧急停止ONMDI方式任何方式 (除EDIT) MDI方式 EDIT方式 EDIT方式 EDIT方式 EDIT方式 EDIT方式 EDIT方式 EDIT 方式写入开关OFF RESET (注2) 2983M操作注意事项z 运行急停、绝对坐标清零(含手动清零和G92设定坐标系)、机床锁、Z轴锁定等任何一功能后,如果要使用G54~G59,必须重新手动回机械零点z MDI方式下,G90、G91SHT键切换,右下角显示“ABS”表示绝对编程,显示“INC”表示增量编程(在编程使用G90/G91指令时,有先后顺序的要求,G90/G91一定要在坐标地址前的位置)z 在进行较大程序的修改时,切换到其它方式需等待较长时间,在这期间不能断电,否则会导致系统无法正常工作z 需要小数点的编程方式,没有小数点的单位是0.001MMz 在自动方式下,注意是否选择了后台编辑方式,否则有可能当前运行的程序并不是你选择的程序,按“B.z 系统上电不能按任何编辑键,有可能会进行初始化操作z 快速倍率采用手轮X1、X10、X100的按键调整,分别为F0、50%、100%几组常用指令的区别及编程1.暂停指令:G04X_/P_ 是指刀具暂停时间(进给停止,主轴不停止),地址P或X后的数值是暂停时间。

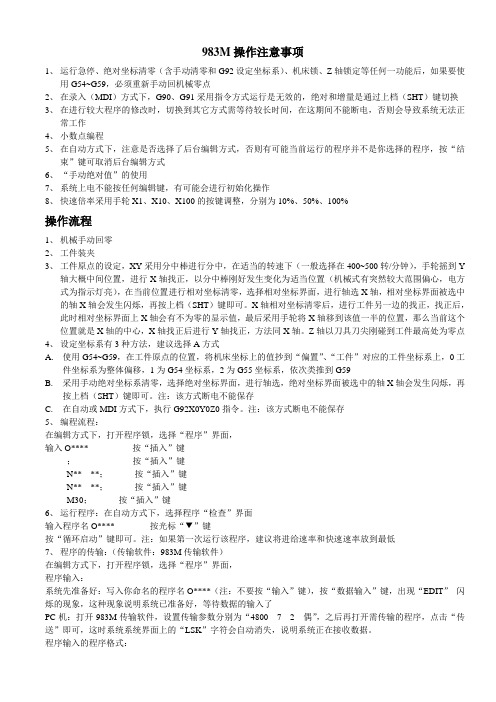

983M操作注意事项1、运行急停、绝对坐标清零(含手动清零和G92设定坐标系)、机床锁、Z轴锁定等任何一功能后,如果要使用G54~G59,必须重新手动回机械零点2、在录入(MDI)方式下,G90、G91采用指令方式运行是无效的,绝对和增量是通过上档(SHT)键切换3、在进行较大程序的修改时,切换到其它方式需等待较长时间,在这期间不能断电,否则会导致系统无法正常工作4、小数点编程5、在自动方式下,注意是否选择了后台编辑方式,否则有可能当前运行的程序并不是你选择的程序,按“结束”键可取消后台编辑方式6、“手动绝对值”的使用7、系统上电不能按任何编辑键,有可能会进行初始化操作8、快速倍率采用手轮X1、X10、X100的按键调整,分别为10%、50%、100%操作流程1、机械手动回零2、工件装夹3、工件原点的设定,XY采用分中棒进行分中,在适当的转速下(一般选择在400~500转/分钟),手轮摇到Y轴大概中间位置,进行X轴找正,以分中棒刚好发生变化为适当位置(机械式有突然较大范围偏心,电方式为指示灯亮),在当前位置进行相对坐标清零,选择相对坐标界面,进行轴选X轴,相对坐标界面被选中的轴X轴会发生闪烁,再按上档(SHT)键即可。

X轴相对坐标清零后,进行工件另一边的找正,找正后,此时相对坐标界面上X轴会有不为零的显示值,最后采用手轮将X轴移到该值一半的位置,那么当前这个位置就是X轴的中心,X轴找正后进行Y轴找正,方法同X轴。

Z轴以刀具刀尖刚碰到工件最高处为零点4、设定坐标系有3种方法,建议选择A方式A.使用G54~G59,在工件原点的位置,将机床坐标上的值抄到“偏置”、“工件”对应的工件坐标系上,0工件坐标系为整体偏移,1为G54坐标系,2为G55坐标系,依次类推到G59B.采用手动绝对坐标系清零,选择绝对坐标界面,进行轴选,绝对坐标界面被选中的轴X轴会发生闪烁,再按上档(SHT)键即可。

注:该方式断电不能保存C.在自动或MDI方式下,执行G92X0Y0Z0指令。

常用显示介绍位置“绝对”的内容外,还包含“剩余距离”和“机床坐标的信息”作用:便于观察当前刀具的当前位置和设定工件坐标程序““B.还有当前运行或当前编辑的程序段的显示,““是后台编辑和后台编辑结束偏置参数有“”“图形显示信息:显示在线运行轨迹和指定程序的运行轨迹设定显示信息:有各种相关使用功能的设定,详细内容和设置方法参照说明书,正常使用不需要修改显示信息:显示的内容有当前程序和次段程序指令信息和M、S、T、F等信息,另外还有“程序在启MDI”方式配合使用的是“命令数据输入”这个显示界面,只MDI诊断显示输入输出等信息,维修时使用报警显示信息:显示报警信息常用操作介绍手动返回参考点步骤回零注:手动快速步骤手动→ 快速移动→手动连续进手动→ 1注:手轮进给的操作步骤手轮→→→ 转动手轮自动运行操作步骤自动→ 程序→ 检查→程序号→ ▼ → 循环起动录入MDI操作步骤录入MDI→ → 进入当前数据输入的显示→→ 插入→→ → 循环起动 983M操作一览表分机能类存贮器总清除清参数的清除除程序的清除参数的输入通程序的存贮讯程序的追加输全部程序的存贮入螺距误差补偿用参数参数的输入MDI输偏置量的输入入设定数据的输入参数输出通讯输出偏置量的输出螺距误差补偿用参数输出全部程序的输出一个程序的输出检程序号检索索 (存贮在存贮器中)顺序号检索(存贮在存贮器中) 方式操作电源接通时电源接通时电源接通时紧急停止ONEDIT方式 EDIT方式 EDIT方式紧急停止ONMDI方式任何方式 (除EDIT) MDI方式 EDIT方式 EDIT方式 EDIT方式 EDIT方式 EDIT方式 EDIT方式 EDIT 方式写入开关OFF RESET (注2) 2983M操作注意事项z 运行急停、绝对坐标清零(含手动清零和G92设定坐标系)、机床锁、Z轴锁定等任何一功能后,如果要使用G54~G59,必须重新手动回机械零点z MDI方式下,G90、G91SHT键切换,右下角显示“ABS”表示绝对编程,显示“INC”表示增量编程(在编程使用G90/G91指令时,有先后顺序的要求,G90/G91一定要在坐标地址前的位置)z 在进行较大程序的修改时,切换到其它方式需等待较长时间,在这期间不能断电,否则会导致系统无法正常工作z 需要小数点的编程方式,没有小数点的单位是0.001MMz 在自动方式下,注意是否选择了后台编辑方式,否则有可能当前运行的程序并不是你选择的程序,按“B.z 系统上电不能按任何编辑键,有可能会进行初始化操作z 快速倍率采用手轮X1、X10、X100的按键调整,分别为F0、50%、100%几组常用指令的区别及编程1.暂停指令:G04X_/P_ 是指刀具暂停时间(进给停止,主轴不停止),地址P或X后的数值是暂停时间。

目录PLC版本变更记录 (III)1 操作面板按键地址表 (1)2 I/O单元信号地址表 (2)3 I/O单元输入、输出信号说明 (5)3.1输入信号电平说明 (5)3.2输出信号电平说明 (6)3.3各输入信号的具体说明 (7)3.4*标志的信号 (9)4 PC参数说明 (9)4.1位参数说明 (9)4.2时间参数和其它参数说明 (14)5 M代码功能说明 (15)6 斗笠刀库功能 (16)6.1换刀指令M6TХХ (16)6.2斗笠换刀动作描述 (16)6.3刀号数码管显示 (16)6.4刀具的夹紧、松开 (16)7 斗笠刀库的调试 (17)7.1斗笠刀库调试状态的设定和取消 (17)7.2正确设定斗笠刀库相关参数 (17)7.3调试状态下的刀库相关信号的检查和说明 (18)7.4正常使用刀库应注意的问题 (19)7.5刀库运行中遇急停、掉电、复位和报警的正确处理方法 (19)7.6刀库的保护与Z轴的行程限制设定 (19)8 机床进给轴的回零 (20)8.1各轴回零按键自动保持 (20)8.2X、Y轴负方向回零按键自动保持的设定方法 (20)8.3回零方式及手动方式快速倍率的钳制PC参数设定方法 (20)9 主轴功能 (21)9.1无齿轮换档的变频或伺服主轴的NC参数设定 (21)9.2模拟主轴高低速自动换档的相关NC参数和PC参数设定 (21)9.3模拟主轴高低速手动换档的相关NC参数和PC参数设定 (22)9.4主轴双速电机控制的相关NC参数和PC参数设定 (22)9.5主轴换档机构液压油泵的自动启停的设定 (22)9.6主轴定向功能 (22)10 操作面板手轮及手持盒手轮的设定 (23)12 移动轴快速速度调整(G0速度调整) (23)13 冷却功能 (23)14 水阀沖屑功能 (23)15 主轴吹风 (23)16 工件吹风 (23)17 机床工作灯 (24)18 排屑器 (24)19 超程解除 (24)20 分度台(或工装)松/紧控制 (24)21 防护门功能 (24)22 润滑 (24)23 PLC报警与信息提示一览表 (25)23 刀库宏程序 (29)24 PLC版本显示 (31)PLC版本变更记录MV5.08A版PLC支持普通铣床和斗笠式刀库的加工中心,支持刚性攻丝,支持变频主轴两档机械自动换档、手动换档和普通双速电机自动换档、支持PLC报警信息中英文信息显示。

GSK983M 铣床数控系统使用手册(上册:规格与编程篇)在本使用手册中,我们将尽力叙述各种与该系统操作相关的事项。

限于篇幅限制及产品具体使用等原因,不可能对系统中所有不必做和/或不能做的操作进行详细的叙述。

因此,本使用手册中没有特别指明的事项均视为“不可能”或“不允许”进行的操作。

本使用手册的版权,归广州数控设备有限公司所有,任何单位与个人进行出版或复印均属于非法行为,广州数控设备有限公司将保留追究其法律责任的权利。

GSK983M 铣床数控系统使用手册(上册:规格与编程篇)I公司简介广州数控(GSK)——广州数控设备有限公司,目前中国数控系统产销量最大的企业,中国南方的数控产业基地,国家863《中档数控系统产业化支撑技术》重点项目承担企业,广东省20 家重点装备制造企业之一。

十几年来致力于专业研发、设计及制造机床数控系统(数控装置、驱动单元与伺服电机)等产品,推进数控机床普及化,开展数控机床贸易,现已发展成为一家集科、教、工、贸于一体的大型高新技术企业。

公司现有员工1400 多名,其中博士 4 名、硕士研究生50 多名,工程技术人员500 多名,其中高级职称50多名。

GSK系列产品以高的性能价格比畅销全国,远销东南亚。

2000年至2006 年,市场占有率连续七年全国第一,产品产销量连续七年居国内同行业首位,为全国最大的机床数控系统生产基地。

公司主要产品有:GSK系列车床、铣床、加工中心数控系统,DA98、DA98A、DA98B、DA98D 系列全数字式交流伺服驱动装置,DY3 系列混合式步进电机驱动装置,DF3 系列反应式步进电机驱动装置,GSK SJT系列交流伺服电动机,CT-L数控滑台等数控设备与装置。

产品全面贯彻现行的国家标准(国际标准)、行业标准以及作为完善补充的企业标准(或企业内控标准),广州数控设备有限公司拥有雄厚的技术开发力量及完善的生产及质量保障体系,以稳定可靠的产品质量满足广大用户的需求。

广数GSK983M实训指导实训要求一、GSK983M操作面板二、数铣基本操作步骤:开机→程序输入机床→图形模拟(检查调试程序)→装夹工件及刀具→回零→对刀→参数设置、输入(刀补)→机床自动运行完成对工件的切削加工→测量工件尺寸→从机床上拆下工件三、返回机床参考点(回零/回参):由于机床采用增量式测量系统,故一旦机床断电后,其上的数控系统就失去了对参考点坐标的记忆。

当再次接通数控系统的电源后,操作者必须进行回参(回零)操作。

其回零的目的在于让各坐标轴回到机床一固定点上,即机床的零点,也叫机床的参考点(MRP)。

另外,机床在操作过程中遇到急停信号或超程报警信号,待故障排除后,恢复机床工作时,也必须回参。

数控机床回零的主要作用:机床坐标系是机床固有的坐标系,机床坐标系的原点称为机床原点或机床零点。

在机床经过设计、制造和调整后,这个原点便被确定下来,它是固定的点。

数控装置上电时并不知道机床零点,为了正确地在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点(测量起点),机床起动时,通常要进行机动或手动回参考点,以建立机床坐标系。

机床参考点可以与机床零点重合,也可以不重合,通过参数指定机床参考点到机床零点的距离。

机床回到了参考点位置,也就知道了该坐标轴的零点位置,找到所有坐标轴的参考点,CNC 就建立起了机床坐标系。

数控机床回参考点的目的是建立工件坐标系,也就是让机床知道你的工件装在机床的什么坐标位置上,这样,机床才能按照编定的程序进行切削加工!回参考点时要注意机床主轴的运动轨迹和工件之间是否有干涉,也就是不能使主轴和工件有相互碰撞的可能!对于一些装有绝对坐标编码器的机床,开机后可以不必回参考点!具体操作步骤:按“回零”→“Z+”→“X+”“Y+”→机床自动运行直到“X零点”“ Y零点”“ Z零点”指示灯都亮后→回零完毕。

回零相关注意事项:1、开机后对刀前要回零。

2、加工操作过程中遇到超程报警或急停,待故障排除后要重新回零,不用重新对刀。

数控系统维修手册GSK983目录1.概述 (4)2.报警一览表 (4)2.1程序错误或操作错误 (4)2.2行程极限开关报警 (9)2.3伺服系统报警 (10)2.4主机各板之间连接报警 (12)2.5存储器错误 (12)3.故障查找 (13)3.1步骤 (13)3.2检查和措施 (13)3.2.1 电源不能启动 (14)3.2.2 电源启动后操作不正常 (14)3.2.3 根据报警号查找故障 (15)3.2.4不能进行JOG操作或者JOG操作不正常 (20)3.2.5 手摇脉冲发生器不能工作或工作不正常 (21)3.2.6 同步进给或每转进给不良 (22)3.2.7通讯不正常 (22)3.2.8不能自动运行或自动运行不正常 (23)3.2.9没有S4位数模拟输出 (24)3.2.10 S4位数模拟输出电压线性度不好 (25)3.2.11在返回参考点时,停止位置与参考点不一致 (26)3.2.12电源的检查 (28)3.3.13利用自诊断功能显示NC状态(DGN) (29)诊断DGN : (PMC软件版本:M6302): (30)诊断DGN : (PMC软件版本:MV2.02A-16) (36)3.2.14 伺服驱动单元的方框图与标准设定 (41)3.2.15 确认NC、伺服驱动单元与伺服电机之间的连接 (43)3.2.16 查找伺服驱动单元的故障 (44)(附录1):参数说明 (46)1.参数号一览表 (46)2.参数功能一览表 (49)3.参数的初始设定值 (54)(附录2):丝杆螺距设置参照表 (57)(附录3):指令范围一览表 (58)(附录4): 983M维修案例 (59)(附录4): (66)1.概述983M铣床加工中心数控系统(以下简称为“系统”)是广州数控设备有限公司根据NC市场的需要,最新开发及推出的一款高精度、高效能的具有固化软件的 CNC系统,适用于铣床和加工中心。

其控制回路采用了高速微处理器,常规大规模集成电路(LSI),半导体存储器及最新存储元件,因而大大提高了可靠性,并大幅度改善了性价比。

983M铣床加工中心数控系统使用了世界上最先进、应用最广泛的伺服电机,并采用高校能的脉冲编码器、旋转变压器或感应同步器作为检测元件,从而构成了闭环CNC系统。

本手册讲述了使用系统的预防性维修措施、快速查找可能出现的故障原因及处理方法。

2.报警一览表当产生报警时,报警信息便自动的显示在LCD屏幕上。

分类报警号备注程序错误,操作错误等 000~170 参考操作手册并修改程序与行程极限开关有关的报警 210~253伺服系统的报警 400~457有关连接单元,MDI/LCD或可编程序控制器的报警600~607控制部分或电机过热 700~703有关存储器的报警(这种情况时,需要备用PCB板)900~9992.1程序错误或操作错误号码内容备注000 参数设定后必须切断一次N C电源。

切断后再次接通。

(参数号012~018、027~034、082~090、124~134、316、410、414、415、422~424)001 TH报警(在有效信息区内输入了奇偶错误的字符) 002 TV报警(一个程序段中的字符数为奇数)。

只有当TV检查设定为O N时才发生。

003 输入了超过允许位数的数据(参见最大指令值一项)。

参照使用说明书下册附录3004 程序段的开头无地址而输入了数字。

字符(-)或小数点(带有用户宏程序选择时,参见Ⅲ、10、11项有关P/S报警的说明)。

参照使用说明书下册(操作手册)005 地址后面无数据,紧接着是地址或(EOB)代码。

同上006 符号“-”输入错误(在不能使用负号的地址后输入了符号“-”,或输入了2个或多个符号“-”)同上同上007 小数点输入错误(在不允许使用地地址中输入了符号“·”,或输入了2个或多个符号“·”)。

008 输入设备设定不正确同上009 在有效信息区域输入了不能使用的字符(E)。

同上同上010 使用了不能使用的G代码(当指令了相当于没有选择的G代码的指令时也产生该报警)。

011 在切削进给中未指令进给速度或指令不当。

同上014 没有带螺纹切削/同步进给选择时,指令了同步进给。

同上015 超过了允许的同时控制轴数。

同上017 无附加轴控制选择时,指令了附加轴的移动指令。

同上同上018 无附加轴与其他轴控制选择功能时,指令了附加轴和其它轴同时移动。

021 在圆弧指令中,指令了平面指令(G17、G18、G19)以外的轴。

同上022 圆弧指令中,无半径R指令的选择,但指令了R。

同上023 在圆弧指令中用半径R指令时,R被指令为0或负值。

同上027 对一个轴,前面的刀具长度补偿未被取消又指令了刀具长度补偿。

同上028 在圆弧指令中,对相同方向的轴指令了2轴以上指令。

同上029 存贮的偏置量超过了6位。

修改补偿量。

同上同上030 用刀具半径补偿,刀具长度补偿,刀具位置补偿的D、H代码指令的补偿号过大。

同上031 在偏置的输入(利用G10或用户宏输入命令)中,指令偏置号的P值过大,或未指令P。

同上032 在偏置量的输入(利用G10或用户宏输入命令)中,用P指令的偏置过大。

同上033 利用刀具半径补偿C的交点计算法不能求出交点。

或在刀具半径补偿B中指令了小于90°的拐角交点计算。

同上034 在刀具半径补偿时,G02/G03方式中规定了刀具补偿的“起始段”或“取消段”。

035 在刀具半径补偿方式中指令了跳过切削(G 31)。

参照操作手册036 在刀具半径补偿中指令了G45~G48(刀偏)。

同上037 在刀具半径补偿中进行了补偿平面(G17、G18、G19)切换。

同上038 在刀具半径补偿中,因在圆弧的起点和终点与圆心重合而产生过切。

同上041 在刀具半径补偿中产生过切。

同上同上044 在固定循环方式中指令了G27~G30中的一个,在固定循环方式中指令了ATC循环(M06)045 在无参考点返回选择功能的装置中指令了ATC循环(M06)。

同上046 在第2、第3、第4参考点返回指令中,指令了P2、P3、P4以外的指令。

同上047 对于无参考点的轴指令了G27~G30。

同上048 在电源接通或紧急停止后,没进行参考点返回就指令了G30。

带有存贮式行程限位选择时,在电源接通或急停后没进行参考点返回而进行了移动指令。

同上058 在S4位数二进制12位/模拟输出A中指令了超过主轴最高旋转数或最低旋转数的指令。

同上059 没找到所选择的工件号的程序段(外部工件号选择A功能)。

同上060 在程序号检索或程序的再开始时,没找到指定的程序号同上065 指令了缩放率1~99999以外的值。

同上066 应用了缩放之后,移动量、坐标值、圆弧的半径等超过了最大指令值。

同上067 在刀具半径补偿方式中,指令了G51(缩放O N)。

同上070 存贮器的容量不足。

参照3.2.3 071 没有找到要检索的地址。

参照使用说明书下册(操作手册) 072 存贮的程序数量超过了95或191个。

(191个是选择件) 同上073 使用了已存贮的程序号。

同上074 程序号在1~9999以外。

同上075 在程序的第一段中,既没输入程序号也没顺序号。

同上076 在含有M98、G65、G66的程序段中没有指令地址P。

同上077 子程序调用了3次(带有用户宏程序选择时5次)。

同上078 在含有M98、M99、G65、G66的程序段中由地址P指定的程序号(用G 、M、T调出时指令的程序号)或顺序号或GOTO语句指出的序号没找到。

同上079 通讯过的程序和原程序不一致(程序的比较)。

同上084 在扩展编辑功能中由于始点、终点或移动终点的指令不当程序而不能编辑。

参照使用说明书下册(操作手册)085 用RS232、DNC接口读入时,输入数据的位数不符,或波特率不正确。

同上086 用RS232接口输入输出时,接口信号电平补正确,传送异常或I/O设备发生异常。

同上087 利用RS232、DNC接口读入时,从送出DC3停止代码)之后超过10个字符的数据被输入。

同上同上090 在栅格方式的参考点返回中,来自脉冲编码器的一转信号没有输入(直线刻度的时候基准原点信号)。

参考点返回不能正常执行。

同上091 在栅格方式的参考点返回过程中,由于速度太低使得脉冲编码器的一转信号(线性刻度的时候基准点信号)与基准计数器不同步,参考点返回不能正常执行。

092 用G27指令的轴不能返回参考点。

同上同上094 程序的再启动不能指令P型(因为程序中断后进行了坐标系设定,清零等操作)。

同上095 程序的再启动不能指令P型(因为程序中断后,改变了外部工件原点偏移量)。

同上096 程序的再启动不能指令P型(因为程序中断后,改变了工件原点偏移量)。

同上097 程序的再启动不能指令P型(因为电源接通后或紧急停止,存贮极限报警(瞬时停)解除后,一次也未进行过自动运转)。

同上098 电源接通,或紧急停止,存贮式限位报警(瞬停)解除后没有进行参考点返回,利用程序再启动指令在程序栓索中发现了G28。

099 用程序再启动检索终了后进行了MDI方式的移动指令。

同上100 参数写入开关为O N,将其转换到OFF后按复位按钮复位。

同上同上101 在零件程序的存贮和编辑操作时,重写存贮器的内容时,电源被切断了,此报警发生时,同时押下删除和复位接通电源将存贮器全部清除。

102 在进行刀具寿命管理的数据写入中电源被切断了。

同上110 固定小数点表示的数据绝对值超过了允许范围()。

同上111 浮点显示的数据的指数超过了上限范围。

同上112 除数为0。

同上113 使用了用户宏程序A不能使用的功能。

同上114 除(FOMAT)以外的格式错误。

同上115 指令了变量不能定义的值。

同上116 赋值句的左边为禁止使用的变量。

同上118 括号的层数超过了上限(5)。

参照使用说明书下册(操作手册)同上119 SQRT的自变数为负值,或BCD的自变数为负值。

或各位有0~9以外的值122 宏程序的调用层数超过了允许范围(1-4)。

同上123 在DNC方式使用了宏程序控制指令。

同上124 D O-END没有一一对应。

同上125 (FORMUCA)的格式有错误。

同上126 在DON中,N的值不在1≤N≤3中。

同上127 NC指令和宏程序指令混合了。

同上128 GOTON中,N不在0≤N≤9999范围中。

同上129 在(自变量赋值)中,使用了不允许的地址。

同上130 外部数据输入时,较大地址的数据有错。

同上131 外部报警信息区中发生了5个或5个以上的报警号。

同上132 在外部报警信息的清除中,没有对应的报警号。

同上133 在外部报警信息及外部操作信息中,较小地址数据有错误。