汽车底盘DFMEA-转向器带横拉杆总成

- 格式:xlsx

- 大小:94.29 KB

- 文档页数:2

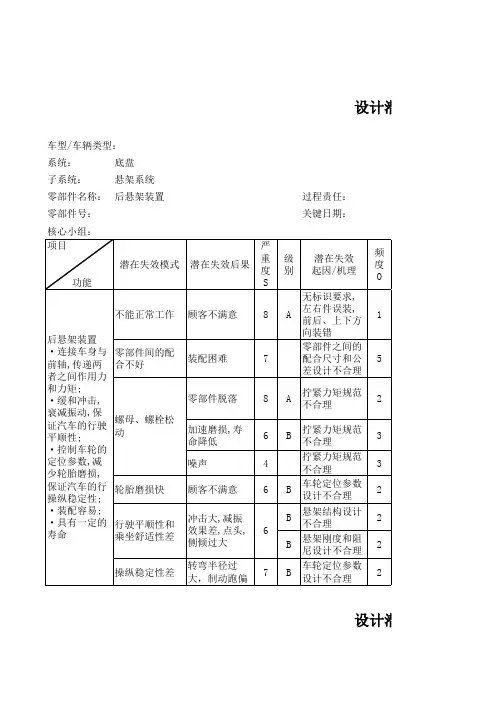

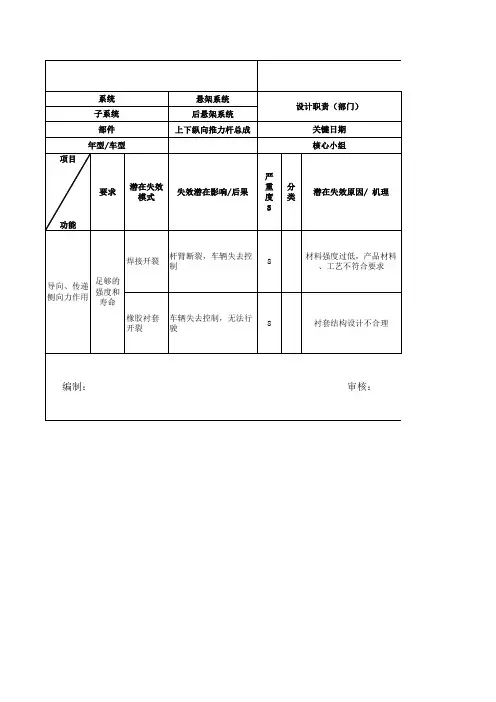

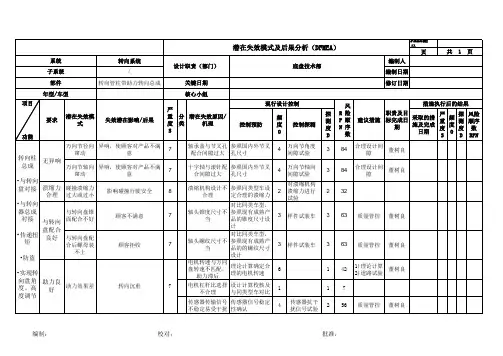

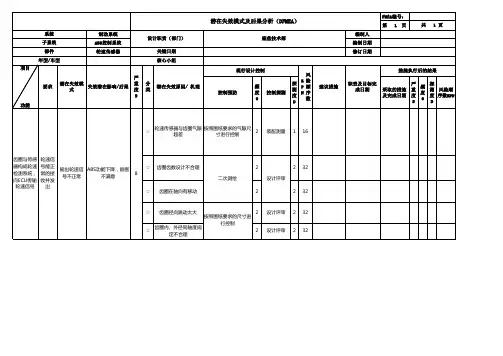

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:设计潜在后悬架装置设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后扭力梁总成系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在后螺旋弹簧设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:后减振器带缓冲块总成设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:前悬架装置设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统前副车架总成设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:下控制臂总成设计潜在车型/车辆类型:底盘悬架系统核心小组:系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统横向稳定杆设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:前悬架支柱总成设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统连接杆总成设计潜在附件计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 1 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 2 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 3 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 4 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 5 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 6 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 7 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 8 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:FMEA编号:编制人:修订人:目标完成日期度D控制探测控制预防第 10 页共 第 9 页共 计潜在失效模式及后果分析(DFMEA)探计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 11 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 12 页共附件6共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页共 12 页。

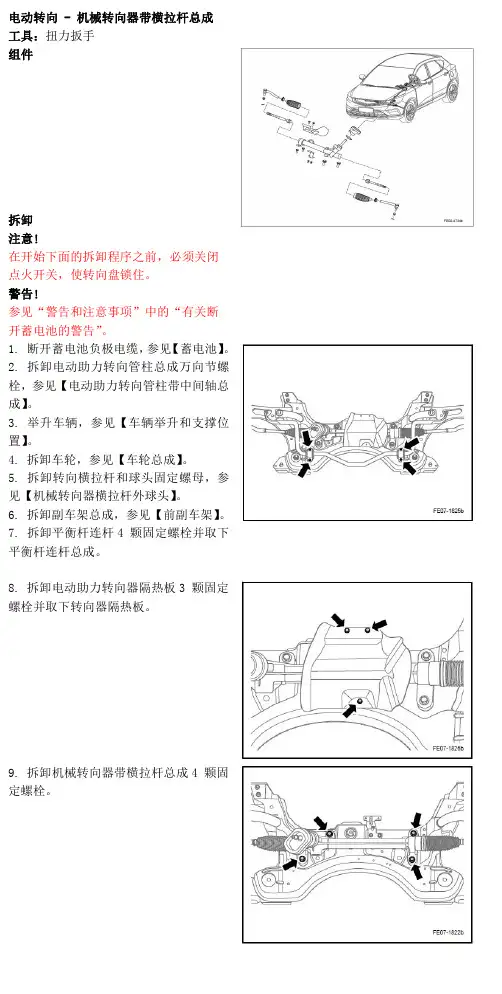

电动转向-机械转向器带横拉杆总成工具:扭力扳手组件拆卸注意!在开始下面的拆卸程序之前,必须关闭点火开关,使转向盘锁住。

警告!参见“警告和注意事项”中的“有关断开蓄电池的警告”。

1.断开蓄电池负极电缆,参见【蓄电池】。

2.拆卸电动助力转向管柱总成万向节螺栓,参见【电动助力转向管柱带中间轴总成】。

3.举升车辆,参见【车辆举升和支撑位置】。

4.拆卸车轮,参见【车轮总成】。

5.拆卸转向横拉杆和球头固定螺母,参见【机械转向器横拉杆外球头】。

6.拆卸副车架总成,参见【前副车架】。

7.拆卸平衡杆连杆4颗固定螺栓并取下平衡杆连杆总成。

8.拆卸电动助力转向器隔热板3颗固定螺栓并取下转向器隔热板。

9.拆卸机械转向器带横拉杆总成4颗固定螺栓。

10.取下机械转向器带横拉杆总成。

安装1.安装机械转向器带横拉杆总成并紧固4颗固定螺栓。

力矩:90N.m(公制)66.4lb-ft(英制)2.安装电动助力转向器隔热板并紧固3颗固定螺栓。

力矩:9N.m(公制) 6.6lb-ft(英制)3.安装平衡杆连杆并紧固4颗固定螺栓。

力矩:23N.m(公制)17.0lb-ft(英制)4.安装前副车架。

5.安装动力转向器带横拉杆总成。

6.安装车轮。

7.降下车辆。

8.安装转向管柱总成万向节螺栓。

9.连接蓄电池负极电缆。

机械转向器防尘套拆卸1.拆卸车轮,参见【车轮总成】。

2.拆卸转向器横拉杆,参见【机械转向器横拉杆外球头】。

3.拆卸横拉杆调整螺母。

4.拆卸机械转向器防尘套外固定卡箍5.拆卸机械转向器防尘套内固定卡箍。

6.取下机械转向器防尘套。

安装1.安装机械转向器防尘套和机械转向器防尘套内固定卡箍。

2.安装机械转向器防尘套外固定卡箍。

3.安装横拉杆调整螺母。

4.安装动力转向器带横拉杆总成和球头。

5.调整前轮前束。

6.紧固转向横拉杆和球头调整螺母。

力矩:78N.m(公制)57.5lb-ft(英制)机械转向器横拉杆外球头拆卸1.拆卸轮胎,参见车轮总成。

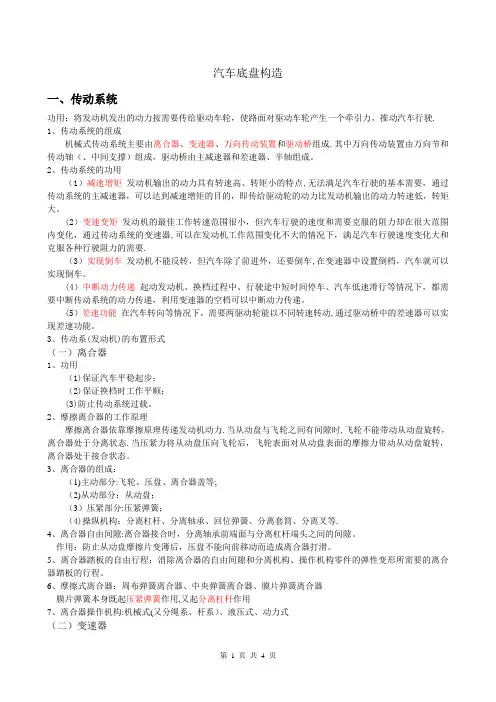

汽车底盘构造一、传动系统功用:将发动机发出的动力按需要传给驱动车轮,使路面对驱动车轮产生一个牵引力,推动汽车行驶.1、传动系统的组成机械式传动系统主要由离合器、变速器、万向传动装置和驱动桥组成.其中万向传动装置由万向节和传动轴(、中间支撑)组成,驱动桥由主减速器和差速器、半轴组成。

2、传动系统的功用(1)减速增矩发动机输出的动力具有转速高、转矩小的特点,无法满足汽车行驶的基本需要,通过传动系统的主减速器,可以达到减速增矩的目的,即传给驱动轮的动力比发动机输出的动力转速低,转矩大。

(2)变速变矩发动机的最佳工作转速范围很小,但汽车行驶的速度和需要克服的阻力却在很大范围内变化,通过传动系统的变速器,可以在发动机工作范围变化不大的情况下,满足汽车行驶速度变化大和克服各种行驶阻力的需要.(3)实现倒车发动机不能反转,但汽车除了前进外,还要倒车,在变速器中设置倒档,汽车就可以实现倒车。

(4)中断动力传递起动发动机、换档过程中、行驶途中短时间停车、汽车低速滑行等情况下,都需要中断传动系统的动力传递,利用变速器的空档可以中断动力传递。

(5)差速功能在汽车转向等情况下,需要两驱动轮能以不同转速转动,通过驱动桥中的差速器可以实现差速功能。

3、传动系(发动机)的布置形式(一)离合器1、功用(1)保证汽车平稳起步;(2)保证换档时工作平顺;(3)防止传动系统过载。

2、摩擦离合器的工作原理摩擦离合器依靠摩擦原理传递发动机动力.当从动盘与飞轮之间有间隙时,飞轮不能带动从动盘旋转,离合器处于分离状态.当压紧力将从动盘压向飞轮后,飞轮表面对从动盘表面的摩擦力带动从动盘旋转,离合器处于接合状态。

3、离合器的组成:(1)主动部分:飞轮、压盘、离合器盖等;(2)从动部分:从动盘;(3)压紧部分:压紧弹簧;(4)操纵机构:分离杠杆、分离轴承、回位弹簧、分离套筒、分离叉等.4、离合器自由间隙:离合器接合时,分离轴承前端面与分离杠杆端头之间的间隙。

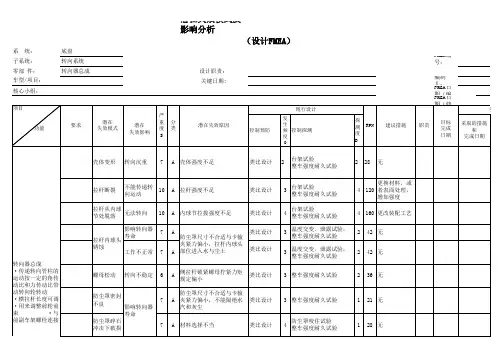

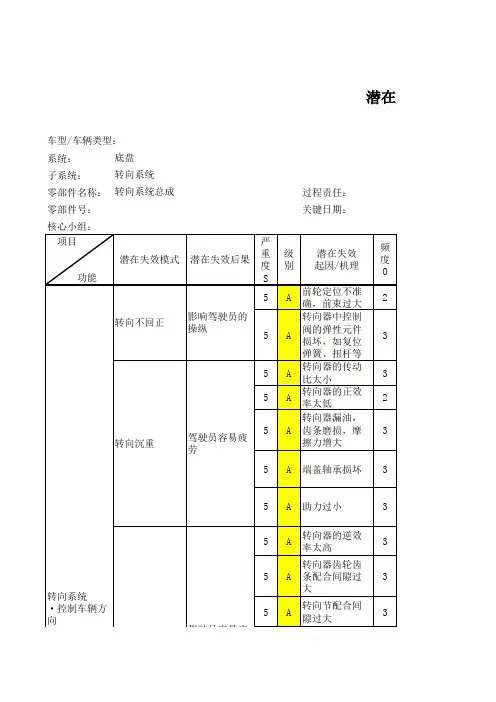

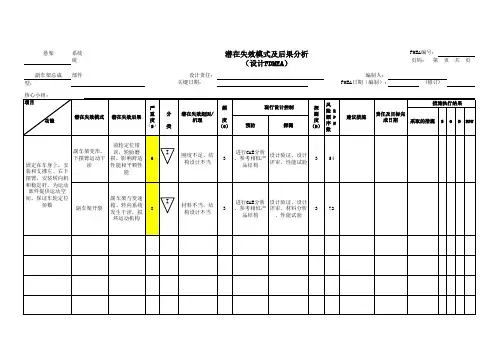

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:劳,操纵不舒服震动大²传递转向力²改变力矩²转向回正²防止对驾驶员的伤害转向系统总成潜在失效(车型/车辆类型:底盘转向系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:²控制车辆方车型/车辆类型:底盘转向系统喇叭盖潜在失效(核心小组:系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:影响顾客生命安全转向盘总成潜在失效(车型/车辆类型:底盘转向系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:²作为组合开关、方向盘和转向联轴节的支撑²提供方向盘车型/车辆类型:底盘转向系统转向管柱带转向传动轴总成潜在失效(系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:转向系统液压助力转向器总成潜在失效(车型/车辆类型:底盘求²橡胶连接件限位角5.5°±2°²传递扭矩和系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:(车型/车辆类型:底盘转向系统转向油泵总成潜在失效²满足左右转向感觉一致转向油泵总成M03A3407100²根据发动机转速提供转向液压助力²耐久²可靠²可装配性和可维修性²工作噪音小系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:²可靠的输送油液保证压力转向系统高压油管总成潜在失效(车型/车辆类型:底盘系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:(车型/车辆类型:底盘转向系统低压油管总成潜在失效潜在失效系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:转向系统冷却油管总成(车型/车辆类型:底盘系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:常工作²储存油液,向油泵及系统供油(车型/车辆类型:底盘转向系统转向油罐总成潜在失效系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:转向系统防尘罩潜在失效(车型/车辆类型:底盘在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 1 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 2 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 3 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 4 页共 11 页FMEA编号:编制人:修订人:目标完成日期度D探测预防第 5 页共 11 页在失效模式及后果分析(设计FMEA)探在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 6 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 7 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 8 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 9 页共 11 页在失效模式及后果分析(设计FMEA)FMEA编号:编制人:修订人:第 10 页共 11 页FMEA编号:编制人:修订人:目标完成日期度D 探测预防第 11 页共 11 页在失效模式及后果分析(设计FMEA)探共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页共 11 页。

汽车动力转向器带横拉杆总成壳体断裂问题的分析作者:郭倩李伟娜来源:《科协论坛·下半月》2013年第12期摘要:通过对壳体断裂问题的调查,分析产生的原因,通过系统试验,验证壳体强度是否满足技术要求,最终通过对壳体生产过程进行控制,预防由于铸造缺陷造成壳体强度不足,解决壳体断裂问题。

关键词:断裂强度分析中图分类号:U463.4 文献标识码:A 文章编号:1007-3973(2013)012-079-02动力转向器是汽车的重要部件,其功能主要是提供动力转向,满足操纵轻便性,实现整车转向功能。

动力转向器带横拉杆总成壳体一旦断裂,会造成整车行驶跑偏,在特定条件下可会引起重大的人身伤害事故。

1 转向器与车架连接方法转向器由安装支架将转向器固定在车架横梁固定点上,整车行驶过程中,转向拉杆的轴向位移改变整车的方向。

2 壳体断裂问题原因分析2.1 故障件调查分析壳体断裂裂纹产生在两个安装支架中间(如图1)。

断口没有发现有害的气孔、夹杂、原始裂纹,从断口形状分析为一次性脆性断裂(如图2、图3)。

2.2 故障件检查分析2.2.1 化学成分对断裂壳体化学成分进行分析,结果见表1。

材料成分检验符合ZL107材料要求,计量结果如图4。

2.2.2 硬度检测硬度实测值为HB118符合要求(要求硬度值在HB100-HB120)。

2.2.3 机械性能检测机械性能检测符合要求。

抗拉强度为232MPa(壳体设计要求≥206MPa),延伸率为2%(壳体设计要求≥1.88)。

2.2.4 金相组织检测在断裂壳体上取样磨制后在100X下观察金相组织,变质正常(如图5),将断口试样未浸蚀状态下400X显微镜下观察,没有过热现象,属于正常组织,试块经浸蚀、清洗、干燥后,判定为针孔度1级(如图6),符合《铝合金铸件》的要求。

3 结束语通过以上分析,确定了问题原因为转向器受到较大外力作用并在恶劣路面作用下产生振动造成的壳体断裂。

解决方案,对壳体生产过程进行控制,预防铸造缺陷,提高壳体强度。

汽车转向系统各部分结构作用图解汽车转向系统各部分结构作用图解一.机械转向系统l.转向盘 2.安全转向轴 3.转向节 4.转向轮 5.转向节臂 6.转向横拉杆 7.转向减振器 8.机械转向器上图是一种机械式转向系统。

驾驶员对转向盘1施加的转向力矩通过转向轴2输入转向器8。

从转向盘到转向传动轴这一系列零件即属于转向操纵机构。

作为减速传动装置的转向器中有1、2级减速传动副(右图所示转向系统中的转向器为单级减速传动副)。

经转向器放大后的力矩和减速后的运动传到转向横拉杆6,再传给固定于转向节3上的转向节臂5,使转向节和它所支承的转向轮偏转,从而改变了汽车的行驶方向。

这里,转向横拉杆和转向节臂属于转向传动机构。

二.转向操纵机构转向操纵机构由方向盘、转向轴、转向管柱等组成,它的作用是将驾驶员转动转向盘的操纵力传给转向器。

三.机械转向器齿轮齿条式转向器齿轮齿条式转向器分两端输出式和中间(或单端)输出式两种。

1.转向横拉杆2.防尘套3.球头座4.转向齿条5.转向器壳体6.调整螺塞7.压紧弹簧8.锁紧螺母9.压块 10.万向节 11.转向齿轮轴 12.向心球轴承 13.滚针轴承两端输出的齿轮齿条式转向器如图d-zx-5所示,作为传动副主动件的转向齿轮轴11通过轴承12和13安装在转向器壳体5中,其上端通过花键与万向节*10和转向轴连接。

与转向齿轮啮合的转向齿条4水平布置,两端通过球头座3与转向横拉杆1相连。

弹簧7通过压块9将齿条压*在齿轮上,保证无间隙啮合。

弹簧的预紧力可用调整螺塞6调整。

当转动转向盘时,转向器齿轮11转动,使与之啮合的齿条4沿轴向移动,从而使左右横拉杆带动转向节左右转动,使转向车轮偏转,从而实现汽车转向。

中间输出的齿轮齿条式转向器如图d-zx-6所示,其结构及工作原理与两端输出的齿轮齿条式转向器基本相同,不同之处在于它在转向齿条的中部用螺栓6与左右转向横拉杆7相连。

在单端输出的齿轮齿条式转向器上,齿条的一端通过内外托架与转向横拉杆相连。

子系统(设计FMEA)编制人:部件设计责任:FMEA日期(编制): (修订):后桥带制车型年/车辆类型:关键日期:版本号:00核心小组:子系统(设计FMEA)编制人:部件设计责任:FMEA日期(编制): (修订):后桥带制车型年/车辆类型:关键日期:版本号:00核心小组:子系统(设计FMEA)编制人:部件设计责任:FMEA日期(编制): (修订):车型年/车辆类型:关键日期:版本号:00核心小组:后桥带制项目潜在失效模式潜在失效后果严重度S级别潜在的失效起因/机理频度O现行设计控制预防现行设计控制探测探测度DRPN建议的措施责任及目标完成日期措施结果采取的措施S O DRPN后桥总成-将发动机传来的转矩传给驱动车轮以使汽车行驶;-实现降速以增大转矩;-实现行车制动和驻车制动作用;-支撑、传递车架和车轮之间各方向作用力;·总成渗漏油(接合平面、加强环螺纹孔、焊缝部位)1.导致主被齿早期磨损2.主被齿产生噪音3.主减总成使用寿命下降4.顾客不满意7加油塞垫圈结构设计不合理5采用金属与橡胶复合垫圈总成研磨试验路试2 70 无机加后的桥壳加强环平面度及平行度公差规范不当3公差优化设计评审桥壳气密性试验路试2 42 无桥壳焊缝设计不合理3 设计评审桥壳气密性试验2 42 无主减速器壳法兰盘机加面平面度公差规范不当3公差优化设计评审主减壳气密性试验路试2 42 无加强环平面没规范涂密封胶3 设计评审总成密封性试验路试2 42 无·后桥桥壳变形桥壳垂直弯曲刚性达不到要求,影响后桥总成使用。

9后桥壳管材质规范不合理,机械性能低。

2 设计评审桥壳垂直弯曲刚性试验2 36 无后桥壳管截面尺寸设计不合理2 强度计算设计评审桥壳垂直弯曲刚性试验2 36 无后桥壳坯材质规范不合理,机械性能低。

2 设计评审桥壳垂直弯曲刚性试验2 36 无子系统(设计FMEA)编制人:部件设计责任:FMEA日期(编制): (修订):车型年/车辆类型:关键日期:版本号:00核心小组:后桥带制项目潜在失效模式潜在失效后果严重度S级别潜在的失效起因/机理频度O现行设计控制预防现行设计控制探测探测度DRPN建议的措施责任及目标完成日期措施结果采取的措施S O DRPN后桥总成-将发动机传来的转矩传给驱动车轮以使汽车行驶;-实现降速以增大转矩;-实现行车制动和驻车制动作用;-支撑、传递车架和车轮之间各方向作用力;·后桥桥壳断裂(中间环焊缝处开裂)后桥总成丧失功能,不能运行。

产 品 型 号 内 容 共9页▽维修作业指导书 动力转向器带横拉杆总成F3R 第1页拆装维修更换指导序号 维 修 操 作 步 骤 技 术 要 求 注 意 事 项(或图片)1 动力转向器带横拉杆总成1.1 动力转向器带横拉杆总成(如右图)。

2 外球节总成拆卸用开口扳手松外球节总成的锁紧螺母,开口扳手规2.1格(S=21,S=13)工具 规 格 专用设备 规格 编制/日期 校核/日期 批准/日期 备注 常用工具产品型号 内 容共9页 ▽维修作业指导书动力转向器带横拉杆总成F3R第5页拆装维修更换指导序号维 修 操 作 步 骤技 术 要 求注 意 事 项(或图片)5 安装内球节总成5.1.3 螺纹锁固胶(回天2421)对于原来转向器是装齿条锁片的结构,维修时可以按照下述方法装配。

5.25.2.1将齿条锁片卡到齿条的锁片槽内,然后将拉杆内球节旋到齿条内。

5.2.2 用扭力扳手拧紧拉杆内球节。

标准紧固力矩:80±10 N.m5.2.3用翻铆钳:T09-A010QF-12 将锁片的外圆卡紧到拉杆内球节的扁方上。

工 具规 格专 用 设 备规 格编 制/日 期 校 核/日 期 批 准/日 期 备 注常用工具产品型号 内 容 共9页 ▽维修作业指导书动力转向器带横拉杆总F3R第6页成拆装维修更换指导序号维 修 操 作 步 骤技 术 要 求注 意 事 项(或图片)5 安装内球节总成6 齿条防护罩装配6.1在齿条防护罩的唇部涂敷润滑脂后,装入转向器分总成壳体的护罩槽中。

6.2将新的卡箍和单耳无级卡箍装入齿条防护罩两端槽中。

单耳无级卡箍为一次性使用,安装齿条防尘罩时必须更换新的单耳无级卡箍。

6.3 用花腮钳和胡桃钳将卡箍和单耳无级卡箍夹紧。

工 具规 格专 用 设 备规 格编 制/日 期 校 核/日 期 批 准/日 期 备 注常用工具工 具规 格专 用 设 备规 格编 制/日 期 校 核/日 期 批 准/日 期 备 注常用工具产品型号 内 容 共9页▽维修作业指导书动力转向器带横拉杆总F3R 第7页成拆装维修更换指导序号维 修 操 作 步 骤技 术 要 求注 意 事 项(或图片)7 外球节总成装配7.1先装入拉杆锁紧螺母,之后将外球节总成拧入到内球节中。