烟气脱氮技术

- 格式:ppt

- 大小:587.00 KB

- 文档页数:21

脱氮工艺流程脱氮是指通过化学或生物方法将废气中的氮氧化物去除的过程。

氮氧化物是一种对环境和人体健康有害的污染物,因此脱氮工艺在工业生产和环保领域中具有重要意义。

下面将介绍脱氮工艺的流程及相关技术。

一、脱氮工艺的原理。

脱氮工艺主要是通过化学反应或生物降解来去除废气中的氮氧化物。

化学方法包括选择性催化还原(SCR)、选择性非催化还原(SNCR)、吸附法等;生物方法则是利用微生物对氮氧化物进行降解。

不同的工艺适用于不同类型的废气排放,选择合适的脱氮工艺可以有效去除废气中的氮氧化物。

二、脱氮工艺的流程。

1. SCR脱氮工艺流程。

SCR脱氮工艺是将氨气或尿素溶液喷入烟气中,通过与氮氧化物发生化学反应来将其转化为氮气和水。

SCR脱氮系统由氨水喷射系统、反应器和催化剂组成。

烟气经过预处理后进入反应器,在催化剂的作用下与氨气发生反应,从而实现氮氧化物的脱除。

2. SNCR脱氮工艺流程。

SNCR脱氮工艺是在燃烧设备的炉膛内喷射氨水或尿素溶液,通过与氮氧化物发生非催化还原反应来将其转化为氮气和水。

SNCR脱氮系统主要包括氨水喷射系统、混合器和反应器。

燃烧设备的烟气经过预处理后,与喷射的氨水在混合器中充分混合,然后在炉膛内与氮氧化物发生反应,实现脱氮的目的。

3. 生物脱氮工艺流程。

生物脱氮工艺是利用微生物对氮氧化物进行降解,将其转化为无害的氮气。

生物脱氮系统包括生物反应器、微生物培养池和氮氧化物气体处理设备。

废气经过预处理后进入生物反应器,微生物在适宜的环境条件下对氮氧化物进行降解,最终将其转化为氮气。

三、脱氮工艺的关键技术。

1. 催化剂技术。

SCR脱氮工艺中的催化剂是关键技术之一,选择合适的催化剂可以提高脱氮效率和降低能耗。

常用的催化剂包括钒钛催化剂、钒钨催化剂等。

2. 氨水喷射技术。

氨水喷射技术是SCR和SNCR脱氮工艺中的关键技术之一,喷射系统的设计和运行稳定性直接影响脱氮效果。

3. 生物降解技术。

生物脱氮工艺中的微生物培养和反应条件控制是关键技术,通过优化微生物培养条件和反应环境可以提高脱氮效率。

选择性催化还原法烟气脱氮技术现状X王 雷1,梁 坤2(1.华能呼和浩特风力发电有限公司;2.内蒙古金山热电厂,内蒙古呼和浩特 010000) 摘 要:对燃煤电厂的尾部烟气进行脱氮处理可以大量减少氮氧化物的排放,显著改善环境。

选择性催化还原(SCR)脱氮技术是一种用于脱除燃料燃烧后烟气中所含的氮氧化物的技术。

本文介绍了SCR脱氮技术的基本原理、及加装SCR装置对空气预热器等相关辅机的设计选型等方面造成的影响。

关键词:氮氧化物;烟气脱氮 中图分类号:X784 文献标识码:A 文章编号:1006—7981(2012)07—0105—01 到目前为止,全世界应用SCR烟气处理技术的电站燃煤锅炉容量超过178.1GW。

其中,日本安装有SCR装置的机组容量约有23.1GW;欧洲安装有SCR装置的机组容量约有55GW;美国安装有SCR装置的机组容量超过100GW。

在我国大陆,部分燃煤机组同步安装SCR脱氮装置并已投入商业运行。

1 SCR脱氮工艺介绍1.1 SCR系统布置SCR为选择性催化还原脱氮法,这项技术是在20世纪70年代末和80年代初首先由日本发展起来的,其后迅速在欧洲和美国得以推广。

其反应方程式如下:4NO+4NH3+O2催化剂4N2+6H2O6NO2+8NH3催化剂7N2+12H2OSCR装置主要由2大主体组成:氮氧化物脱除剂制备系统和反应器本体。

通过向反应器内喷入反应剂NH3,将NO x还原为氮气。

由于此还原反应对温度较为敏感,故需加入催化剂以增强反应活性,满足反应的温度要求。

依据SCR脱氮反应器相对于电除尘的安装位置,可将SCR分为两类:SCR反应器布置在锅炉省煤器和空气预热器之间,这种布置方式的优点是烟气温度高,满足了催化剂活性要求。

缺点是烟气中的飞灰含量高,对催化剂的防磨损和防堵塞的性能要求较高。

1.2 催化剂催化剂材料一般以T iO2为载体,再在其中掺入V2O5和WO3等活性成分。

催化剂的活性温度范围从280~400℃不等。

sncr反应原理介绍SNCR(Selective Non-Catalytic Reduction)是一种常见的烟气脱氮技术,用于减少NOx(氮氧化物)在燃烧过程中的生成。

它采用氨水或尿素作为还原剂,在高温烟气中与NOx反应生成N2(氮气)和H2O(水),从而实现脱氮的目的。

反应机理SNCR反应的基本原理是基于氨和NOx之间的气相反应。

反应发生在高温区域,主要包括两个步骤:氨与NOx的吸附和氨与NOx的还原。

氨与NOx的吸附在燃烧过程中,氨通过喷射装置进入烟气中。

氨具有亲和性,可以吸附在烟气中的颗粒物、烟尘和烟气中的高温组分上。

吸附主要是物理吸附,氨分子与表面存在着弱的吸附力。

吸附增加了氨与NOx之间的接触机会,提高了反应的效率。

氨与NOx的还原吸附在烟气中的氨与NOx之间发生反应,产生氮气和水。

反应速率取决于反应温度、氨和NOx的浓度以及两者之间的混合程度。

NOx的还原可以通过两种方式进行:直接反应和间接反应。

直接反应直接反应是指氨与NOx直接发生反应,生成氮气和水。

该反应在高温区域(约900°C以上)发生,速度较快。

但由于氨与NOx的浓度分布不均匀,直接反应并不能完全去除NOx。

间接反应间接反应是指氨与O2反应生成NH3,然后再与NOx进行反应。

这种反应通常发生在低温区域(约800-900°C),速度较慢。

间接反应的优势在于可以增加NOx的还原效率,提高脱氮效果。

影响因素SNCR反应的效率受到多种因素的影响,包括温度、氨与NOx的摩尔比、氨与NOx的浓度、反应时间等。

温度温度是影响SNCR反应效果的重要因素。

反应温度过高会导致透氨现象,即氨在高温下发生催化分解,生成氮气和氢气而无法与NOx发生反应。

反应温度过低则会降低反应速率和还原效果。

通常,最适宜的反应温度在800-1100°C之间。

氨与NOx的摩尔比氨与NOx的摩尔比是指氨与NOx的摩尔比例。

适当的摩尔比可以提高反应效果。

尿素/三乙醇胺法烟气脱氮的试验研究随着对大气污染的关注日益增加,烟气脱氮技术已成为热门领域之一。

尿素/三乙醇胺法是一种常用的烟气脱氮方法,本试验旨在探究其在某烟囱排气中的应用效果以及可能存在的问题。

实验方法:本次实验采用的是模拟某烟气排放的情况,首先将NOx、SO2、CO2等成分按照一定比例混合,制作成烟气样品。

接着将烟气样品通入尿素乙醇溶液中,观察烟气脱氮的效果,最后对实验数据进行处理分析。

实验结果:通过实验观察可以发现,尿素/三乙醇胺法能够有效地将排放出的NOx转化为N2和H2O,实现脱氮效果。

当尿素乙醇溶液浓度为9.8%时,烟气中NOx的去除率可达到80%以上。

同时,随着氨气的添加,脱硝效果会更加显著。

然而,在实验中还存在一些问题需要注意。

首先是尿素的加入量需要控制好,过多或过少都会影响脱氮效果。

同时,溶液的pH值也要注意,过高或过低都会影响脱氮效果。

此外,三乙醇胺的挥发也会导致其浓度变化,需要及时调整浓度。

结论:综上所述,尿素/三乙醇胺法是一种有效的烟气脱氮方法。

在实际使用中需要注意溶液浓度、pH值和三乙醇胺挥发等因素,以达到最佳的脱氮效果。

需要注意的是,该方法虽然能有效降低烟气中NOx含量,但仍会产生污染物NH3排放,需要加强后续处理。

烟气脱氮技术的研究和应用一直都是环保领域的热点,而尿素/三乙醇胺法是其中比较常见的技术之一。

以下是一些相关数据的列出和分析。

1. 尿素浓度和脱氮效果的关系:在尿素/三乙醇胺法中,尿素浓度是脱氮效果的重要因素。

实验结果表明,当尿素乙醇溶液浓度为9.8%时,烟气中NOx的去除率可达到80%以上。

此外,当尿素浓度过高时,会对脱氮效果产生负面影响,甚至适得其反。

2. 随氨气添加量脱氮效果的变化:氨气在尿素/三乙醇法中是一个重要的还原剂,可以促进NOx的转化。

一个典型的实验结果表明,当添加6%氨气后,NOx的去除率比无氨气添加的情况高了15%左右。

但过量添加氨气则会产生二次污染氨气,因此在实际应用中需要控制氨气的添加量。

水泥厂烟气脱氮原理一、分级燃烧脱氮技术技术原理分级燃烧脱氮的基本原理是在烟室和分解炉之间建立还原燃烧区,将原分解炉用煤的一部分均布到该区域内,使其缺氧燃烧以便产生 CO 、CH 4、H 2、HCN 和固定碳等还原剂。

这些还原剂与窑尾烟气中的NOx 发生反应,将NOx 还原成 N 2 等无污染的惰性气体。

此外,煤粉在缺氧条件下燃烧也抑制了自身燃料型NOx 产生,从而实现水泥生产过程中的NOx 减排。

其主要反应如下:2221CO N NO CO +→+ O H N NO H 22221+→+ (2)12+→+N NO CH i 分级燃烧脱氮技术具有以下特点:✧ 有效降低的NOx 排放,可达到20~30%的NOx 脱除率;✧ 窑尾用煤总量与改造前一致,只是将其按一定比例分成两路进入分解炉; ✧ 无运行成本,且对水泥正常生产无不利影响;✧ 脱氮系统简单易行,建设和安装周期短;✧ 无二次污染,分级燃烧脱氮技术是一项清洁的技术,没有任何固体或液体的污染物或副产物生成。

二、非选择性催化还原法脱氮技术简介工艺原理:将氨水(质量浓度20%~25%)通过雾化喷射系统直接喷入分解炉合适温度区域,雾化后的氨与 NOx (NO 、NO 2等混合物)进行选择性非催化还原反应,将NOx 转化成无污染的N 2。

当反应区温度过低时,反应效率会降低;当反应区温度过高时,氨会直接被氧化成N 2和NO 。

喷氨后炉内发生的化学反应有:32223222232223224NH + 4NO + O 4N + 6H O4NH + 2NO + O 3N + 6H O8NH + 6O 7N +12H O4NH + 5O 4NO + 6H O →→→→为了提高脱NOx 的效率并实现NH的逃逸最小化,满足以下条件:在氨水3喷入的位置没有火焰;在反应区域维持合适的温度范围;且在反应区域有足够的停留时间。

三、目前我们公司一线计划采取非选择性催化还原法脱氮技术进行脱氮(脱氮效率40-60%),二线计划采取分级燃烧脱氮技术和非选择性催化还原法脱氮技术相结合的方式进行脱氮(脱氮效率60-80%),两条线项目运行后可达到如下节能减排效果:减少氮氧化物排放近3700吨/年;减少排污费近240万/年;。

烟气脱氮工艺及其应用如今,随着环保意识的不断提升,对大气污染的关注度也越来越高。

据调查数据显示,燃煤和燃油燃烧是主要的大气污染来源之一,其中NOx是最为常见的污染物之一。

为解决这个问题,许多研究者开始探讨烟气脱氮工艺及其应用,以从根本上解决NOx的排放问题。

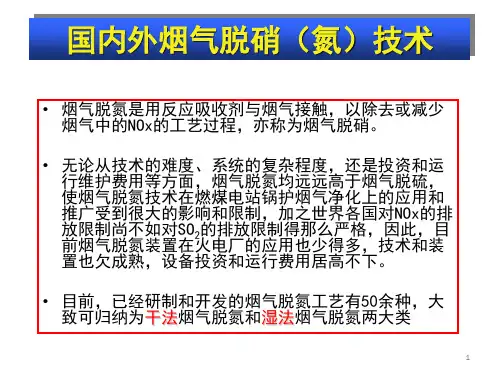

一、烟气脱氮技术简介烟气脱氮的技术是指在废气中对NOx进行去除,防止其进入大气中对环境产生危害。

常用的脱氮方法主要有催化还原法、选择性催化还原法、非催化还原法、吸收法、曝气法等。

催化还原法是一种常见的烟气脱氮工艺。

该工艺的原理是,在一定温度下,NOx和还原剂(如氨气或尿素水)在催化剂的作用下发生氧化反应,将NOx还原成无害的氮气。

相对于其他工艺,催化还原法具有反应速度快、效果稳定、投资成本低等优点。

选择性催化还原法是指在NOx和还原剂的反应中,通过催化剂的选择性作用只将NOx还原成氮气。

与催化还原法相比,选择性催化还原法具有更高的选择性,能有效减少氨气的使用量和催化剂的耗损。

非催化还原法是指在高温(1000℃以上)下直接将NOx还原为氮气。

该工艺的优点在于无需添加任何催化剂或还原剂,但也面临着工艺复杂、能耗高的问题。

吸收法是指通过吸收剂(如石灰石)将NOx吸附固定在吸收剂上,达到脱氮的目的。

该工艺相对于其他工艺而言,具有储存方便等优点,但存在吸收剂回收困难、工艺稳定性不佳等问题。

曝气法是指将氨气喷洒到烟道中,利用烟气中的水蒸气与氨气反应,将NOx还原成氮气。

该工艺与非催化还原法相比,具有更低的能耗和投资成本,但也存在氨气泄漏等安全问题。

二、烟气脱氮的应用烟气脱氮技术的应用非常广泛,随着大气污染问题的不断加剧,烟气脱氮的需求也越来越大。

下面列举几个具体的应用场景:1、燃煤电厂煤炭作为我国主要的能源之一,燃煤电厂是我国主要的电力生产场所之一。

但同时,燃煤也是NOx排放的主要来源之一。

因此,在燃煤电厂中使用烟气脱氮工艺,进行NOx排放的有效控制,能够降低大气污染的程度,保护环境。

综述与专论收稿日期:2013-05-18基金项目:国家重点基础研究专项经费(2006CB200300),华中科技大学煤燃烧国家重点实验室开放基金(200502)作者简介:林晓芬(1981-),女,福建龙岩人,硕士研究生,研究方向为生物质炭的脱硫脱氮性能,热能工程。

烟气脱硫脱氮技术综述林晓芬1,张军2,尹艳山2,盛昌栋2(1.福建船政交通职业学院,福建福州350007;2.东南大学能源与环境学院,江苏南京210096)摘要:本文主要介绍了烟气中二氧化硫和氮氧化物的脱除技术。

目前二氧化硫的脱除技术有燃烧前脱硫、燃烧中脱硫和燃烧后脱硫三种。

燃烧后脱硫技术又称为烟气脱硫技术。

烟气脱硫技术有湿法、干法和半干法三种,其中湿法应用最为广泛。

NOx 的控制技术有选择性催化还原法、选择性非催化还原法、烟道气循环法、低NOx 燃烧器法。

其中,选择性催化还原法是应用最多、技术最成熟的一种烟气脱氮方式。

此外,还有SO 2和NOx 的一体化脱除技术。

关键词:SO 2;NO X ;脱硫技术;脱氮技术中图分类号:X701.3文献标识码:A文章编号:1006-8759(2014)01-0001-04DISCUSSION ON TECHNIQUES OF GAS DESULFURIZATION AND DENITRATIONLIN Xiao-fen 1,ZHANG Jun 2,YIN Yan-shan 2,SHENG Chang-dong 2(1.Fujian Chuanzhen Communications College,Fuzhou Fujian,350007,China;2.College of Energy and Environment,Southeast University,Jiangsu Nanjing,210096,China )Abstract :The Treatment techniques of gas desulfurization and denitration have been dis -cussed.The three techniques of desulfurization are before combustion desulfurization,between combustion desulfurization and after combustion desulfurization.The after combustion desul -furization is called gas desulfurization also.The three methods of gas desulfurization are wet method,dry method and half dry method.And the wet method is most widely used.The tech -niques of denitration are selective catalytic reduction,selective non -catalytic reduction,flue -gas recycle and light nitrogen burn.And the selective catalytic reduction method is most widely used.The sulfur dioxide and nitrogen oxide in the gas can be desorbed at the same time.Keyword :sulfur dioxide;nitrogen oxide;desulfurization;denitration燃料燃烧是烟气的来源,而烟气中含有的烟尘、二氧化硫(SO 2)、氮氧化物(NO x )等有害物质是造成大气污染、酸雨问题的主要根源。

烟气脱氮技术机理及研究现状许佩瑶1李海宗吴扬(华北电力大学环境科学与工程学院,河北保定 071003)摘要查阅了有关烟气脱氮技术应用方面的大量资料,对SCR、SNCR、光催化氧化等氮氧化物控制技术中的机理、现状、发展趋势和主要优缺点进行了详尽的论述.通过对各种工艺技术的脱除效率、应用条件、经济性等方面的分析、比较和总结,提出了未来脱氮技术研究工作的重点。

基于我国的实际情况提出了烟气脱氮的可行方案,从而为工业废气脱氮技术的进一步开发和研究工作提供参考。

关键词烟气脱氮机理Present situation and mechanisms of NOx removal technology from flue gas Xu Peiyao,Li Haizong,Wu Yang.(Dept。

of Environmental Engineering,North China Electric Power University,Baoding Hebei 071003)Abstract:On the base of looking up a lot of references about NOx removal,this paper makes a detailed introduction of NOx control technology about SCR,SNCR,photocatalytic oxidation and so on,including the removal principle,the mainly advantages and defects,the present situation and the application of technology。

Through analysis,comparison and synthesis about removal efficiency,applied condition and economic of varieties of technology,and also put forward the keystone of the future work.Basis of factual situation advance the practical project。

烟气氮氧化物脱除技术的特点分析烟气氮氧化物脱除技术的特点分析摘要:氮氧化物(NOx)是大气主要污染物之一,也是目前大气污染治理的一大难题。

文章着重介绍了近年来国内外应用和正在研究开发的一些烟气氮氧化物脱除技术,其中包括选择性催化还原法、非催化选择性还原法、催化分解法、等离子体法、液体吸收法、吸附法以及生物法等等。

综述了目前治理的相应技术措施的现状和发展趋势,分析几种主要方法的特点和存在的问题,指出了烟气脱氮的现状及发展方向。

关键词:氮氧化物;烟气;脱硝;技术;综述前言燃煤锅炉排放的烟气中含有SO2、NOx和粉尘等多种有害成份,其中氮氧化物(NOx)是重点控制的污染物之一。

自20世纪70年代起,欧、美、日等发达国家相继对燃煤电站锅炉NOx的排放作了限制,并且随技术与经济的发展,限制日趋严格。

燃料燃烧是NOx的主要来源(占人类排放总量的90%),我国是以燃煤为主的发展中国家,随着经济的快速发展,燃煤造成的环境环保局于20世纪90年代中后期,对燃煤电站锅炉NOx的排放作出了限制。

NOx的治理技术可分为燃烧的前处理、燃烧方式的改进及燃烧的后处理三种。

燃烧的后处理也就是对燃烧产生的含NOx的烟气(尾气)进行处理的方法,即烟气脱硝。

本文重点分析几种主要烟气脱硝方法的特点和存在的问题,供研究和应用参考。

1几种主要烟气氮氧化物脱除技术的特点分析1.1选择性催化还原法(SCR)在含氧气氛下,还原剂优先与废气中NO反应的催化过程称为选择性催化还原。

以NH3作还原剂,V2O5-TiO2为催化剂来消除固定源(如火力发电厂)排放的NO 的工艺已比较成熟。

也是目前唯一能在氧化气氛下脱除NO的实用方法。

1979年,世界上第一个工业规模的脱 NOx装置在日本的Kudamatsu电厂投入运行,1990年在发达国家得到广泛应用,目前已达5 00余家(包括发电厂和其它工业部门)。

表1列出了1990年部分国家的发电厂使用SCR装置情况的统计数字[1]。