铣槽切削力计算

- 格式:xls

- 大小:20.00 KB

- 文档页数:1

三维复杂槽型铣刀片铣削力的数学模型三维复杂槽型铣刀片铣削力的数学模型传统的铣削过程一般采用直线刃平前刀面的铣刀片,铣削力大,刀片破损严重。

三维复杂槽型铣刀片已逐渐应用于实际生产中,特别是大前角铣刀片。

研究并建立三维复杂槽型铣刀片铣削力的数学模型,为进行铣削热、铣刀的使用寿命以及工艺系统振动理论预报打下必要的理论基础。

对铣刀片的三维复杂槽型的开发及优选具有重要的理论意义与实际应用价值。

本文通过直线刃铣刀片斜角切削铣削力数学模型,进行平前刀面铣刀片和大前角铣刀片的铣削力预报,并在此基础上建立波形刃铣刀片的铣削力模型。

图1 面铣刀单齿切削受力示意图1 直线刃刀片斜角切削铣削力数学模型建立在铣削中,刀片的主刃与副刃同时参加切削,进给量不大时,副刃参加切削的长度较主刃小得多,可以忽略,主要考虑主刃切削的切削力。

主切削刃的切削厚度是随刀齿瞬时位置角变化的,切入和切出时刀齿瞬时位置角y最大,切削厚度最小;当y=0°时,切削厚度最大。

任意瞬时的切削层截面面积为A =apfzcosy则剪切面上的剪切力为式中fz——每齿进给量,mm/每齿ap——背吃刀量,mmy——刀齿瞬时位置角,(°)ts——材料的曲服应力,N/mm2F——剪切角,(°)在切削主刃的法剖面内,计算Fn、bn、ts,求垂直于主刃的切削分力Fy1,利用正交切削的切削力公式得假设斜角切削中,切屑对前刀面所作用的总摩擦力方向,就是切屑流出的相反方向,则可以求出切削时沿主切削刃的摩擦分力Ffe(图1) Ffe=Fftanyl Fssinbntanyl = tsAsinbntanylcos(Fn+bn-gn) cos(Fn+bn-gn)sinFn(3)切削速度方向上的力Fy和在基面内且与主切削刃在基面上的投影重合的力Fz可以用法剖面切削分力Fy1和斜角切削时沿主切削刃的摩擦分力Ffe来表示。

Fy=Fy1cosls+Ffesinls (4)Fz=Fy1sinls-Ffecosls (5)而Fx始终垂直于Fv1及切削平面(即yOz平面),所以可以利用直角切削的切削力公式得到Fx= Fssin(bn-gn)cos(Fn+bn-gn)(6)把刀片坐标系O-xyz内的三向力转化到铣刀坐标系O-PQR产生的三向铣削力为Fp=Fy=Fy1cosls+Ffesinls (7)FR=FxsinKr+FzcosKr (8)FQ=FxcosKr-FzsinKr (9)式中ls——刃倾角,(°)Kr——刀片的主偏角,(°)图2 波形刃刃形示意图2 波形刃铣刀片铣削力数学模型建立波形刃铣刀片的切削刃可以看成是有许多微小的直线刃构成,只是各段小直线刃的刃倾角不同,基于直线刃铣削力的数学模型,可运用曲线积分原理建立波形刃铣削力数学模型。

铣削力计算公式详解铣削力是指铣削过程中刀具对工件所施加的力,它是铣削加工过程中重要的参数之一。

铣削力大小的计算对于工件的加工质量、工具的寿命以及加工效率都有着重要的影响。

铣削力的计算公式通常是根据铣削的工艺参数以及材料的性质来推导,下面我们将详细解释铣削力的计算公式。

一、铣削力的基本概念为了更好地理解铣削力的计算公式,首先我们需要了解铣削力的基本概念。

在铣削加工过程中,刀具在与工件接触时会产生力的作用。

这些力包括主轴的进给力、切削力和阻力等。

其中,切削力是指刀具在切削过程中与工件发生力的作用,它是决定加工质量和加工效率的重要因素。

铣削力的大小与工件的材料性质、切削刀具的材料和几何形状、切削速度、进给速度、切削深度等因素密切相关。

因此,在进行铣削加工时,需要对铣削力进行精确地计算和控制,以保证加工质量和工具寿命。

二、铣削力的计算公式在铣削加工中,刀具施加在工件上的切削力可以用力学原理进行计算,一般来说,可以参考以下的铣削力计算公式:1.切削力Fc的计算公式切削力Fc是铣削中最常见的力。

在进行铣削加工时,切削力的大小直接影响着刀具的磨损情况和加工表面的加工质量。

切削力Fc的计算公式通常如下:Fc = kc * ae * ap * f //(1)其中,Fc为切削力,单位为牛顿(N);kc为切削力系数,其大小与材料性质、切削条件和刀具类型等有关;ae为轴向切削深度,单位为毫米(mm);ap为径向切削深度,单位为毫米(mm);f为给进量,单位为毫米/刀齿(mm/tooth)。

切削力Fc的大小与刀具材料、刀具的结构和铣削参数等因素有关。

在实际的工程中,我们需要根据具体的加工情况和工件材料来确定切削力系数kc的数值,然后通过公式(1)来计算切削力Fc的大小。

2.主轴的进给力Fr的计算公式除了切削力之外,铣削加工中还存在着主轴的进给力Fr。

主轴的进给力是指主轴在刀具与工件接触时所施加的力,它也是影响加工质量和加工效率的重要因素。

切削⼒计算的经验公式切削⼒计算的经验公式切削⼒计算的经验公式2011-12-0521:31通过试验的⽅法,测出各种影响因素变化时的切削⼒数据,加以处理得到的反映各因素与切削⼒关系的表达式,称为切削⼒计算的经验公式。

在实际中使⽤切削⼒的经验公式有两种:⼀是指数公式,⼆是单位切削⼒。

1.指数公式主切削⼒(2-4)背向⼒(2-5)进给⼒(2-6)式中Fc--主切削⼒(N);Fp--背向⼒(N);Ff--进给⼒(N);Cfc、Cfp、Cff--系数,可查表2-1;xfc、yfc、nfc、xfp、yfp、nfp、xff、yff、nff--指数,可查表2-1。

KFc、KFp、KFf--修正系数,可查表2-5,表2-6。

2.单位切削⼒单位切削⼒是指单位切削⾯积上的主切削⼒,⽤kc表⽰,见表2-2。

kc=Fc/Ad=Fc/(apf)=Fc/(bdhd)(2-7)式中AD---切削⾯积(mm2);ap---背吃⼑量(mm);f----进给量(mm/r);hd--切削厚度(mm);bd--切削宽度(mm)。

已知单位切削⼒kc,求主切削⼒FcFc=kcapf=kchdbd(2-8)式2-8中的kc是指f=0.3mm/r时的单位切削⼒,当实际进给量f⼤于或⼩于0.3mm/r时,需乘以修正系数Kfkc,见表2-3。

表2-3进给量?对单位切削⼒或单位切削功率的修正系数Kfkc,Kfpsf/(mm/r)0.10.150.20.250.30.350.40.450.50.6Kfkc,Kfps1.181.111.061.0310.970.960.940.9250.9切削⼒的来源、切削分⼒⾦属切削时,切削层及其加⼯表⾯上产⽣弹性和塑性变形;同时⼯件与⼑具之间的相对运动存在着摩擦⼒。

如图2-15所⽰,作⽤在⼑具上的⼒有两部分组成:1.作⽤在前、后⼑⾯上的变形抗⼒Fnγ和Fnα;2.作⽤在前、后⼑⾯上的摩擦⼒Ffγ和Ffα。

这些⼒的合⼒F称为切削合⼒,也称为总切削⼒。

机床切削速度与切削力对刀具的影响至关重要,切削力过大使刀具崩掉的主要原因。

切削速度与切削力的关系:切削速度越快时进给不变,切削力缓慢减小,同时切削速度越快会使刀具磨损的越快,使切削力越来越大,温度也会越来越高,当切削力和内部应力大到刀片承受不了时,便会崩刀,所以了解切削力的相关计算对于数控加工来说很重要。

通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力(N);F p————背向力(N);F f————进给力(N);C fc、C fp、C ff————系数,可查表2-1;x fc、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表2-1。

K Fc、K Fp、K Ff ---- 修正系数,可查表2-5,表2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积(mm 2);a p ------- 背吃刀量(mm);f - ------- 进给量(mm/r);h d -------- 切削厚度(mm );b d -------- 切削宽度(mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d (2-8)式2-8中的k c是指f = 0.3mm/r 时的单位切削力,当实际进给量f大于或小于0.3mm /r时,需乘以修正系数K fkc,见表2-3。

表2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc,K fpsf /(mm/r)0.1 0.15 0.2 0.25 0.3 0.350.40.45 0.5 0.6K fkc,K fps1.18 1.11 1.061.031 0.970.960.94 0.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

铣削力计算公式详解铣削力是指在铣削加工过程中,机床刀具对工件所施加的力。

了解铣削力的大小和方向对于选择合适的刀具、确定加工参数、保证加工质量和延长刀具寿命都具有重要意义。

铣削力的计算涉及到多个参数和复杂的物理过程,本文将详细介绍铣削力的计算公式及其背后的物理原理。

1.铣削力的基本概念在进行铣削加工时,刀具在切削工件时会受到力的作用,这些力包括切削力、进给力、轴向力和切向力。

其中,切削力是最主要的力,其大小与切削参数、刀具特性、工件材料等有关。

铣削力的大小和方向对加工过程中的刀具选择、机床加工性能、加工质量等均有重要影响。

因此,进行铣削力的准确计算是十分重要的。

2.铣削力的计算参数铣削力的大小与多个参数有关,主要包括刀具和工件材料的物理性质、刀具几何参数、切削参数等。

(1)刀具和工件材料的物理性质刀具和工件材料的硬度、强度、韧性等物理性质会直接影响铣削力的大小。

一般来说,材料的硬度越大,切削力越大。

(2)刀具几何参数刀具几何参数包括刀具刃口半径、主偏角、切削刃数等,这些参数都会影响切削过程中的切削力的大小和方向。

(3)切削参数切削参数包括切削速度、进给速度、切削深度等,这些参数对切削力也会有显著影响。

3.铣削力计算的常用公式铣削力的计算是一个复杂的过程,需要考虑多个参数的相互作用。

根据不同的计算方法和模型,可以得到不同的计算公式。

下面介绍一些常用的铣削力计算公式。

(1)切削力计算公式切削力是铣削过程中最主要的力,其大小与切削参数、刀具特性和工件材料等有关。

常用的切削力计算公式包括切向切削力Fc、轴向切削力Fa和周向切削力Ff的计算公式。

Fc的计算公式一般为:Fc = k1 × k2 × k3 × k4 × k5 × k6× k7其中,k1为材料硬度系数,k2为主偏角系数,k3为刀具刃口半径系数,k4为进给系数,k5为切削速度系数,k6为切削深度系数,k7为切削角系数。

铣削力计算公式详解铣削力是在铣削加工过程中切削刀具对工件所产生的力。

在进行铣削加工时,切削力的大小和刀工的功率直接关系到加工的效率和质量。

因此,对铣削力的计算和分析对于选用合适的切削参数和刀具具有很大的意义。

铣削力的计算是一个复杂的工程问题,涉及到材料力学、切削力学、热力学等多个领域的知识。

通常情况下,我们可以通过经验公式或者专业软件来计算和预测铣削力的大小。

下面将详细介绍铣削力的计算公式及其相关知识。

一、切削力的大小与刀具的进给量、转速、切削深度、切削速度等因素有关。

为了能够有针对性地确定切削参数,我们必须首先了解切削力的计算公式及其影响因素。

铣削力的计算公式通常可以通过以下几种方法进行估算:1.经验公式2.力矩平衡法3.数值模拟下面将分别对这三种方法进行详细介绍。

1.经验公式经验公式是根据大量的实验数据总结得出的,它可以简单、直观地估算切削力的大小。

通常情况下,经验公式需要根据不同的刀具和工件材料来选择不同的参数。

最常用的经验公式之一是菲利普公式,其计算公式为:F_c = K_c * D * d * f其中,F_c为切削力,K_c为切削力系数,D为刀具直径,d为切削深度,f为进给量。

菲利普公式是最简单、最常用的切削力计算公式之一。

但是,它只适用于一定范围内的切削参数和材料。

在实际应用中,由于不同的材料、刀具和加工条件的不同,菲利普公式可能会存在一定的误差。

因此,在进行铣削力计算时,还需要结合实际情况来选择合适的切削力计算公式。

2.力矩平衡法力矩平衡法是一种比较常见的精确计算切削力大小的方法。

它是基于切削力与切削热量之间的平衡关系来进行计算的。

通过分析刀具与工件之间的瞬时力平衡状态,可以得到切削力的大小。

这种方法对于复杂工件和刀具的铣削力计算特别有效。

力矩平衡法的基本思想是:对于切削过程中的每一小段切削刀具,刀具上的切削力与切屑推力之间存在一个平衡关系。

因此,我们可以通过对切屑推力的测量来间接测得切削力的大小。

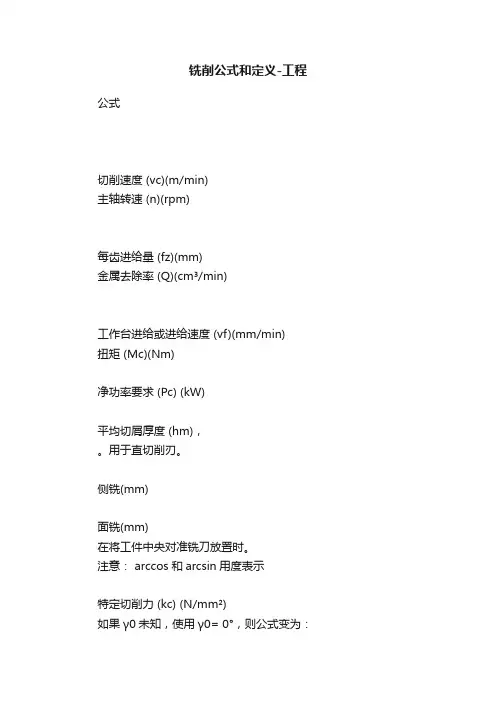

铣削公式和定义-工程公式切削速度 (vc)(m/min)主轴转速 (n)(rpm)每齿进给量 (fz)(mm)金属去除率(Q)(cm³/min)工作台进给或进给速度 (vf)(mm/min)扭矩 (Mc)(Nm)净功率要求 (Pc) (kW)平均切屑厚度 (hm),。

用于直切削刃。

侧铣(mm)面铣(mm)在将工件中央对准铣刀放置时。

注意: arccos和arcsin用度表示特定切削力 (kc) (N/mm²)如果γ0未知,使用γ0= 0°,则公式变为:特定铣刀公式具有直切削刃的刀具在特定深度的最大切削直径(mm)。

面铣 (对中工件) 直切削刃和侧铣 (ae >Dcap/2) mm。

侧铣 (ae >Dcap/2) 直切削刃,mm。

使用圆刀片的刀具在特定深度的最大切削直径(mm)。

面铣圆刀片 (ae >Dcap/2)mm。

侧铣 (ae >Dcap/2) 和圆刀片 (ap<="" p="">球头立铣刀在特定深度的最大切削直径(mm)。

每齿进给量 (mm/齿),刀具对中。

每齿进给量 (mm/齿),侧铣。

内圆坡走铣 (3轴) 或圆弧铣 (2轴)计算公式周边进给率(mm/min)刀具中心进给率(mm/min)径向切深(mm)对于实体式工件, Dw = 0和 ae eff = Dm/2每齿进给量(mm)当扩孔时每齿进给量(mm)外圆坡走铣 (3轴) 或圆弧铣 (2轴)计算公式周边进给率(mm/min)刀具中心进给率(mm/min)每齿进给量(mm)铣刀主偏角– kr (度)主切削刃角 (kr) 是影响切削力方向和切屑厚度的主要因素。

刀具直径– Dc (mm)刀具直径(Dc)在PK部位上测量,主切削刃在这里与平行刃带相遇。

Dc 是在大多数情况下出现在订货号的直径,但CoroMill 300除外,它使用D3 。

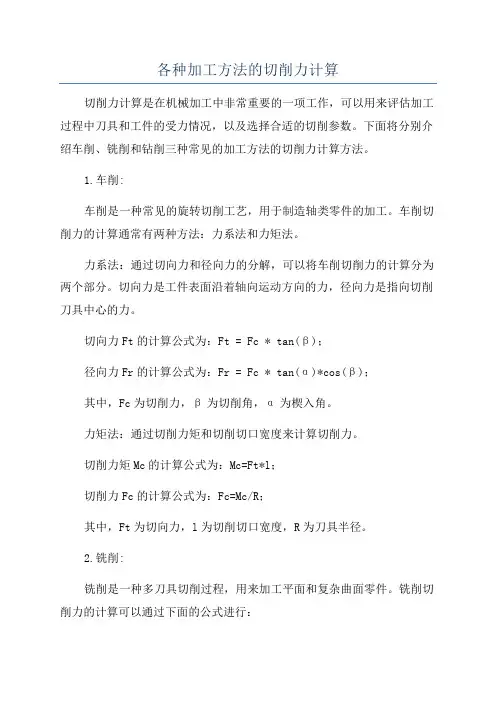

各种加工方法的切削力计算切削力计算是在机械加工中非常重要的一项工作,可以用来评估加工过程中刀具和工件的受力情况,以及选择合适的切削参数。

下面将分别介绍车削、铣削和钻削三种常见的加工方法的切削力计算方法。

1.车削:车削是一种常见的旋转切削工艺,用于制造轴类零件的加工。

车削切削力的计算通常有两种方法:力系法和力矩法。

力系法:通过切向力和径向力的分解,可以将车削切削力的计算分为两个部分。

切向力是工件表面沿着轴向运动方向的力,径向力是指向切削刀具中心的力。

切向力Ft的计算公式为:Ft = Fc * tan(β);径向力Fr的计算公式为:Fr = Fc * tan(α)*cos(β);其中,Fc为切削力,β为切削角,α为楔入角。

力矩法:通过切削力矩和切削切口宽度来计算切削力。

切削力矩Mc的计算公式为:Mc=Ft*l;切削力Fc的计算公式为:Fc=Mc/R;其中,Ft为切向力,l为切削切口宽度,R为刀具半径。

2.铣削:铣削是一种多刀具切削过程,用来加工平面和复杂曲面零件。

铣削切削力的计算可以通过下面的公式进行:F = kc * ap * ae * vf * ln;其中,F为切削力,kc为切削系数,ap为刀具切削深度,ae为切削宽度,vf为进给速度,ln为铣削加工长度。

切削系数kc由材料性质、刀具几何参数和切削条件所决定。

3.钻削:钻削是一种用钻头在工件上钻孔的加工过程。

钻削切削力的计算可以通过下面的公式进行:Fc=Kc*Ap*N;其中,Fc为切削力,Kc为切削系数,Ap为切削承受的面积,N为转速。

切削系数Kc由材料性质、钻头几何参数和切削条件决定。

需要注意的是,以上给出的计算公式都是一种基本的理论模型,实际加工过程中受到很多因素的影响,如刀具磨损、刀具的几何形状、工件材料的变化等等。

因此,实际的切削力计算需要结合机床、夹具、材料和刀具等多个因素进行综合分析。

总而言之,切削力的计算在机械加工中具有重要的意义,可以帮助选取合理的切削参数,提高加工效率和工件质量。

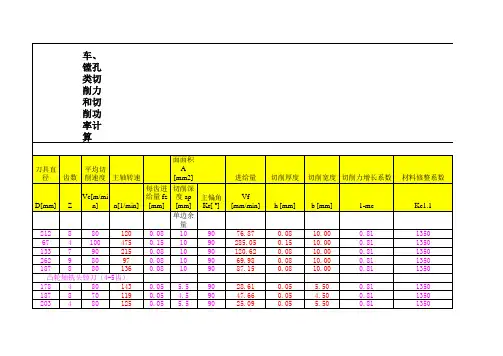

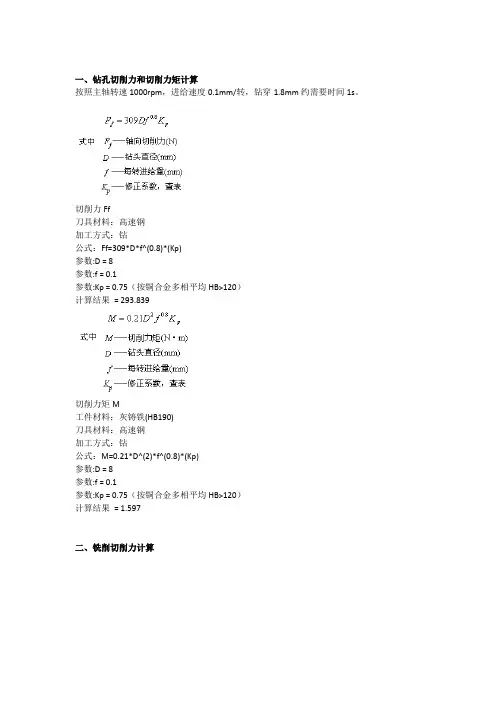

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)

计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。

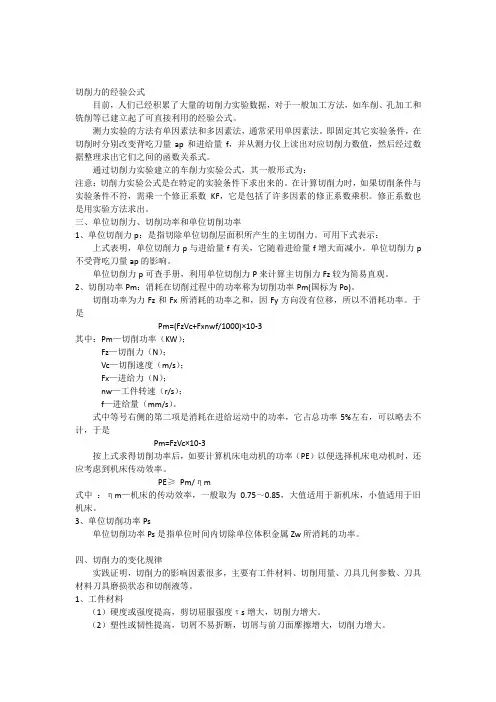

切削力的经验公式目前,人们已经积累了大量的切削力实验数据,对于一般加工方法,如车削、孔加工和铣削等已建立起了可直接利用的经验公式。

测力实验的方法有单因素法和多因素法,通常采用单因素法。

即固定其它实验条件,在切削时分别改变背吃刀量ap和进给量f,并从测力仪上读出对应切削力数值,然后经过数据整理求出它们之间的函数关系式。

通过切削力实验建立的车削力实验公式,其一般形式为:注意:切削力实验公式是在特定的实验条件下求出来的。

在计算切削力时,如果切削条件与实验条件不符,需乘一个修正系数KF,它是包括了许多因素的修正系数乘积。

修正系数也是用实验方法求出。

三、单位切削力、切削功率和单位切削功率1、单位切削力p:是指切除单位切削层面积所产生的主切削力。

可用下式表示:上式表明,单位切削力p与进给量f有关,它随着进给量f增大而减小。

单位切削力p不受背吃刀量ap的影响。

单位切削力p可查手册,利用单位切削力P来计算主切削力Fz较为简易直观。

2、切削功率Pm:消耗在切削过程中的功率称为切削功率Pm(国标为Po)。

切削功率为力Fz和Fx所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。

于是Pm=(FzVc+Fxnwf/1000)×10-3其中:Pm—切削功率(KW);Fz—切削力(N);Vc—切削速度(m/s);Fx—进给力(N);nw—工件转速(r/s);f—进给量(mm/s)。

式中等号右侧的第二项是消耗在进给运动中的功率,它占总功率5%左右,可以略去不计,于是Pm=FzVc×10-3按上式求得切削功率后,如要计算机床电动机的功率(PE)以便选择机床电动机时,还应考虑到机床传动效率。

PE≥Pm/ηm式中:ηm—机床的传动效率,一般取为0.75~0.85,大值适用于新机床,小值适用于旧机床。

3、单位切削功率Ps单位切削功率Ps是指单位时间内切除单位体积金属Zw所消耗的功率。

四、切削力的变化规律实践证明,切削力的影响因素很多,主要有工件材料、切削用量、刀具几何参数、刀具材料刀具磨损状态和切削液等。

铣削加工中的切削力铣削加工是机械制造领域中常见的加工方式之一,而铣削加工中的切削力则是影响加工质量的重要因素之一。

本文将从切削力的概念、影响切削力的因素、切削力的测量和切削力的控制等方面进行分析。

一、切削力的概念切削力指铣刀在加工过程中对工件作用的力。

在铣削加工中,切削力的大小会影响工件的表面质量、加工精度和刀具的使用寿命等方面。

切削力的大小受到多种因素的影响,如切削条件、材料力学性质、铣刀几何参数和铣刀的运动状态等。

二、影响切削力的因素1.切削参数切削参数包括切削速度、进给速度和切削深度。

在相同切削条件下,当切削速度增加或进给速度增加,切削力也会增加。

而当切削深度增加时,切削力的变化则较为复杂,通常会出现先增加后减小的趋势。

2.材料力学性质材料力学性质对切削力的影响很大,如硬度、切削性和韧性等。

当切削硬度增加时,切削力也会增加。

而当材料的切削性和韧性提高时,切削力则会减小。

3.铣刀几何参数铣刀的几何参数对切削力的影响也很大。

如铣刀的齿数、刃角和刃磨度等参数均会对切削力产生影响。

当铣刀齿数增加时,每个齿的切削深度和切削速度就会减小,因此切削力也会减小。

而当刃角增大时,切削力则会增大。

4.铣刀的运动状态铣刀的运动状态也会对切削力产生影响。

如切削液的使用和冷却剂的使用等均可以影响铣刀的运动状态,从而影响切削力的大小。

三、切削力的测量在铣削加工中,测量切削力对于保证加工质量和刀具的使用寿命有着重要作用。

目前常用的切削力测量方法有间隙传感器法、压电传感器法和片式传感器法等。

间隙传感器法是指将铣刀的副切口设置成斜向切口,然后在铣削过程中测量副切口的间隙变化来计算切削力大小。

这种方法需要将铣刀进行加工和改造,因此应用较少。

压电传感器法是指将压电传感器安装在夹具上并接收由工件产生的力来计算切削力的大小。

这种方法不需要对铣刀进行改造,测量精度较高,但会受到振动干扰的影响。

片式传感器法是指将张力传感器安装在夹具上,测量夹具或工件受力的大小来计算切削力的大小。

切削力的经验公式切削力的经验公式目前,人们已经积累了大量的切削力实验数据,对于一般加工方法,如车削、孔加工和铣削等已建立起了可直接利用的经验公式。

测力实验的方法有单因素法和多因素法,通常采用单因素法。

即固定其它实验条件,在切削时分别改变背吃刀量ap和进给量f,并从测力仪上读出对应切削力数值,然后经过数据整理求出它们之间的函数关系式。

通过切削力实验建立的车削力实验公式,其一般形式为:注意:切削力实验公式是在特定的实验条件下求出来的。

在计算切削力时,如果切削条件与实验条件不符,需乘一个修正系数KF,它是包括了许多因素的修正系数乘积。

修正系数也是用实验方法求出。

三、单位切削力、切削功率和单位切削功率1、单位切削力p:是指切除单位切削层面积所产生的主切削力。

可用下式表示:上式表明,单位切削力p与进给量f有关,它随着进给量f增大而减小。

单位切削力p不受背吃刀量ap的影响。

单位切削力p可查手册,利用单位切削力P来计算主切削力Fz较为简易直观。

2、切削功率Pm:消耗在切削过程中的功率称为切削功率Pm(国标为Po)。

切削功率为力Fz和Fx所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。

于是Pm=(FzVc+Fxnwf/1000)×10-3其中:Pm—切削功率(KW);Fz—切削力(N);Vc—切削速度(m/s);Fx—进给力(N);nw—工件转速(r/s);f—进给量(mm/s)。

式中等号右侧的第二项是消耗在进给运动中的功率,它占总功率5%左右,可以略去不计,于是Pm=FzVc×10-3按上式求得切削功率后,如要计算机床电动机的功率(PE)以便选择机床电动机时,还应考虑到机床传动效率。

PE≥Pm/ηm式中:ηm—机床的传动效率,一般取为0.75~0.85,大值适用于新机床,小值适用于旧机床。

3、单位切削功率Ps单位切削功率Ps是指单位时间内切除单位体积金属Zw所消耗的功率。

四、切削力的变化规律实践证明,切削力的影响因素很多,主要有工件材料、切削用量、刀具几何参数、刀具材料刀具磨损状态和切削液等。

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kcf a V c P ⨯⨯⨯⨯=每次纵走刀时间t (min)n f l t w⨯=以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度)(mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vffz ⨯=工作台进给速度Vf (mm/min)z n fz Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯= 以上公式中符号说明D — 实际切削深度处的铣刀直径(mm ) Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

常用計算公式一、三角函數計算1.tanθ=b/a θ=tan-1b/a2.Sinθ=b/c Cos=a/c二、切削刃上选定点相对于工件的主运动的瞬时速度。

2.1 铣床切削速度的計算Vc=(π*D*S)/1000Vc:線速度(m/min) π:圓周率(3.14159) D:刀具直徑(mm)例題. 使用Φ25的銑刀Vc為(m/min)25 求S=?rpmVc=πds/100025=π*25*S/1000S=1000*25/ π*25S=320rpm2.2 车床切削速度的計算计算公式如下v c=( π d w n )/1000 (1-1) 式中v c ——切削速度(m/s) ;dw ——工件待加工表面直径(mm );n ——工件转速(r/s )。

S:轉速(rpm)三、進給量(F值)的計算F=S*Z*FzF:進給量(mm/min) S:轉速(rpm) Z:刃數Fz:(實際每刃進給)例題.一標準2刃立銑刀以2000rpm)速度切削工件,求進給量(F 值)為多少?(Fz=0.25mm)F=S*Z*FzF=2000*2*0.25F=1000(mm/min)四、殘料高的計算Scallop=(ae*ae)/8RScallop:殘料高(mm) ae:XY pitch(mm) R刀具半徑(mm)例題. Φ20R10精修2枚刃,預殘料高0.002mm,求Pitch為多少?mmScallop=ae2/8R0.002=ae2/8*10ae=0.4mm五、逃料孔的計算Φ=√2R2X、Y=D/4Φ:逃料孔直徑(mm) R刀具半徑(mm) D:刀具直徑(mm)例題. 已知一模穴須逃角加工(如圖),所用銑刀為ψ10;請問逃角孔最小為多少?圓心座標多少?Φ=√2R2Φ=√2*52Φ=7.1(mm)X、Y=D/4X、Y=10/4X、Y=2.5 mm圓心座標為(2.5,-2.5)六、取料量的計算Q=(ae*ap*F)/1000Q:取料量(cm3/min)ae:XY pitch(mm) ap:Z pitch(mm)例題. 已知一模仁須cavity等高加工,Φ35R5的刀XY pitch是刀具的60%,每層切1.5mm,進給量為2000mm/min,求此刀具的取料量為多少?Q=(ae*ap*F)/1000Q=35*0.6*1.5*2000/1000Q=63 cm3/min七、每刃進給量的計算Fz=hm * √(D/ap )Fz:實施每刃進給量hm:理論每刃進給量ap:Z pitch(mm)D:刀片直徑(mm)例題(前提depo XY pitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm為0.15mm,Z軸切深1.5mm,求每刃進給量為多少?Fz=hm * √(D/ap )Fz=0.2*√10/1.5Fz=0.5mm沖模刀口加工方法刀口加工深度=板厚-刀口高+鉆尖(0.3D)D表示刀徑鑽頭鑽孔時間公式T(min)=L(min)/N(rpm)*f(mm/rev)=πDL/1000vfL:鑽孔全長N:回轉數f:進刀量系數D:鑽頭直徑v:切削速度如圖孔深l鑽頭孔全長L則L=l+D/3T=L/Nf=πDL/1000vf系數表f直徑mm進刀mm/rev1.6~3.2 0.025~0.0753.2~6.40.05~0.156.4~12.80.10~0.2512.8~250.175~0.37525以上0.376~0.6251英寸=25.4mm=8分25.4/牙數=牙距管牙計算公式例如25.4/18=1.414牙距為5/16絲攻馬力(槍鑽)W=Md*N/97.410W:所要動力(KW)Md:扭矩(kg-cm)N:回轉數(r.p.m)扭矩計算公式如下:Md=1/20*f*ps*f為進給量mm/rev系數r為鑽頭半徑賽(mm)α:切削抵抗比值ps.在小進給時,一般鋼為500kg/m㎡;一般鑄鐵為300kg/m㎡;。