铣刀功率和切削力计算

- 格式:xls

- 大小:417.00 KB

- 文档页数:2

铣工工艺第十三章铣刀几何参数和铣削用量的选择铣刀是铣削加工中最为重要的切削工具之一,其几何参数的选择对于加工质量、效率和刀具寿命有着重要的影响。

本章将介绍铣刀几何参数的选择原则和铣削用量的确定方法。

一、铣刀几何参数的选择原则1.刀尖半径(RE)的选择:刀尖半径的大小直接影响到切削力和表面质量。

在一般情况下,刀尖半径越大,切削力越小,表面质量越好。

但是,过大的刀尖半径会导致铣削面积减小,加工效率降低。

因此,需要根据具体情况选择合适的刀尖半径。

2.刀具倾角(AP)的选择:刀具倾角的大小决定了铣削切削力的方向和大小。

一般情况下,刀具倾角越大,切削力越小,表面质量越好。

但是,过大的刀具倾角会导致切削力的方向与进给方向夹角过大,容易引起振动和切削不稳定。

因此,需要根据具体情况选择合适的刀具倾角。

3.切削刃数(Z)的选择:切削刃数的选择与铣削切削力和切削效率有关。

一般情况下,切削刃数越多,每刃切削力越小,切削效率越高。

但是,过多的切削刃数会导致刀具刃间距过小,切削润滑效果差,容易引起刀具卡刃、切削热等问题。

因此,需要根据具体情况选择合适的切削刃数。

4.刀具材料的选择:刀具材料的选择直接影响到刀具的切削性能和寿命。

一般情况下,硬度较高、耐磨性好的刀具材料能够提高刀具的使用寿命。

常用的刀具材料有硬质合金、高速钢和陶瓷等。

需要根据具体情况选择合适的刀具材料。

二、铣削用量的选择方法铣削用量的选择是指切削速度、进给量和切削深度的确定。

铣削用量的选择直接影响到加工效率、表面质量和刀具寿命。

1.切削速度的选择:切削速度的选择应根据刀具材料、工件材料和切削润滑条件等因素综合考虑。

一般情况下,切削速度越高,加工效率越高,但是过高的切削速度会导致刀具温度升高,刀具寿命降低。

需要根据实际情况选择合适的切削速度。

2.进给量的选择:进给量的选择应根据切削力和切削表面质量的要求综合考虑。

一般情况下,进给量越大,加工效率越高,但是过大的进给量会导致切削力增大,切削表面质量降低。

铣刀的切削原理

铣刀是一种常用的机械切削工具,用于铣削金属、木材和其他各种材料。

其切削原理主要包括以下几个方面:

1. 刀具旋转:铣刀通过主轴与刀座相连接,并在机床上高速旋转。

刀具的旋转提供切削运动和切削力。

2. 刀具进给:铣刀在旋转的同时,通过机床进给系统,控制刀具相对于工件的位置和移动速度。

刀具进给决定切削深度和工件上每单位时间的切削长度。

3. 切削力:由于刀具与工件之间的相对运动,切削力在切削过程中产生。

切削力作用于刀具上,使其对工件进行切削。

切削力主要由径向切削力和轴向切削力组成。

4. 切削削角:铣刀的切削削角是刀具切削过程中的重要参数。

它决定了切削过程中切削面的形状和切削力的大小。

常见的切削削角有前角、主后角和径向后角。

5. 切削液:为了降低切削温度、减小摩擦和磨损,并帮助排屑和冷却刀具,通常在铣削过程中会使用切削液进行冷却和润滑。

总之,铣刀的切削原理是通过旋转的刀具与工件的相对运动,形成一定的切削力,对工件进行切削加工。

切削过程中,刀具的旋转和进给以及切削力的作用是关键

因素。

铣刀功率和切削力计算一、铣刀功率的计算方法铣刀功率是指在铣削过程中所消耗的能量。

具体计算方法主要分为两种:一种是基于切削力的计算方法,一种是基于材料去除率的计算方法。

1.基于切削力的计算方法铣刀功率与切削力之间有一定的关系,通常可以通过切削力的计算来估算铣刀功率。

切削力的计算方法主要有力学计算法和经验公式计算法。

(1)力学计算法力学计算法是基于切削力的力学原理进行计算的方法,其计算公式如下:Fc = kc * ap * Kc * XnFp = fp * FcP=N*Fp*Vc/1000其中,Fc为切削力,kc为切削力系数,ap为进给深度,Kc为刀具前角系数,X为刀具前角,n为进给速度的指数,Fp为进给力,fp为进给力系数,N为主轴转速,Vc为切削速度,P为铣刀功率。

(2)经验公式计算法经验公式计算法是通过经验公式进行近似计算的方法,其计算公式如下:P=0.2*K*Fc*Vc其中,K为修正系数,Fc为切削力,Vc为切削速度,P为铣刀功率。

2.基于材料去除率的计算方法基于材料去除率的计算方法是通过材料去除率和铣削效率之间的关系来计算铣刀功率的方法,其计算公式如下:Q = Vc * fz * apη=Q/PcP=η*Pc其中,Q为材料去除率,Vc为切削速度,fz为进给量,ap为进给深度,η为铣削效率,Pc为切削功率,P为铣刀功率。

二、切削力的计算方法切削力是铣削过程中所产生的力,其大小和方向与切削参数、工件材料以及机床刚度等因素有关。

常用的切削力计算方法有力学计算法和经验公式计算法。

1.力学计算法力学计算法是通过力学原理对切削力进行计算的方法,其计算公式如下:Fc = kc * ap * Kc * XnFp = fp * Fc其中,Fc为切削力,kc为切削力系数,ap为进给深度,Kc为刀具前角系数,X为刀具前角,n为进给速度的指数,Fp为进给力,fp为进给力系数。

2.经验公式计算法经验公式计算法是通过经验公式进行近似计算的方法,其计算公式如下:Fc = K * (ap * fz * ae)^m其中,K为修正系数,ap为进给深度,fz为进给量,ae为切削宽度,m为材料硬度指数,Fc为切削力。

车削、镗削、钻削、铣削加工的标准切削力模型M. Kaymakci, Z.M. Kilic, Y. Altintas摘要一个标准的切削力学模型是预测在铣削、镗削、车削和钻削加工过程中切削力系数的工具。

嵌入物在参考物的定向是数学建模遵循ISO工具的定义标准。

由作用在前刀面的摩擦力和法向力组成的变换矩阵转化成参考坐标系,取决于加工材料和切削刃的几何形状。

而这些力再进一步转化为铣床、镗床、车床和钻床坐标系中初步赋值的具体参数,在切削试验的标准模型进行了验证。

关键词切削力车削铣削镗削钻削1.前言目前研究的目的是开发一种可用于预测的进程模型,以完善之前代价昂贵、操作复杂的物理实验。

这种结合材料性能、切削方式、刀具种类、过程动力学和结构动力学的进程模型,是应用于预测在金属切削加工过程中的切削力、扭矩、工具、形状误差和振动。

仿真和加工工艺规划,可预测机床和其零部件的操作是否是可行的,或优化切削条件和刀具种类,以获得更高的材料去除率。

建立铣削、镗削、车削和钻削加工过程的力学模型,为以前的研究提供了宝贵的贡献。

切削力模型需要考虑切削力作用在切削刃的作用面积和切削力系数,再从加工测试中进行校准。

将沿切削刃的受力分布建模并相加,以预测作用在机械上的总负荷。

有Fu[1]等人提出的在端面铣削的机械方法是一个示范性的应用,对切削力模型的全面审查则已由埃曼等人[2]提出了,Armarego [ 3 ]提出的通过正交斜变换[ 4 ],可以从平均剪切应力、剪切角和摩擦系数预测切削力系数,建模时,由于固体边沿和几何形状[5]的连续变化,通常都采用斜变换法来解决问题。

本文中将对由Luttervelt[6]和Altintas[7]等人发表的以机械切削力学为基础的方法进行回顾。

2000年以来,学者们更趋向于研究如何应用数值的方法来预测金属切削过程中的切削力系数。

有限元法和滑移线场模型用于预测切削力系数,也应用于对切削力的预测[8-10],数值模型完全基于材料的在加工过程的应变、应变率、温度变化和摩擦系数。

木材切削原理与刀具课程思考题第一章1、切削定义(要素:使用刀具;按一定轨迹运动;工件要达到要求的尺寸、形状、精度和表面质量)刀具相对工件按预定轨迹运动,切除一部分工件材料或使之分离,使加工部位或工件获得一定精度之尺寸、形状、表面质量。

2、切削运动(要点:切削运动是主运动和进给运动的合成;主运动速度的数量级一般比进给运动大得多;主运动速度计算,常用单位;进给运动速度三种表示方式:进给速度、每转进给量、每齿进给量以及它们的常用单位和换算关系。

)3、刀具角度:一刃四角(前角、后角、刃倾角、刃偏角)的定义(包括坐标平面和测量平面);它们对切削现象(切削力、屑片变形、刀具磨损、切削质量等)的影响。

前角:在主截面或法向截面内度量的刀齿前面与基面之夹角。

后角:在主截面或法向截面内度量的刀齿后面与切削平面之夹角。

楔角:刀齿或刀片前后面之夹角。

切削角:刀齿或刀片前刀面与切削平面之夹角。

刃倾角:在切削平面内刀齿的切削刃与基面投影之夹角。

刃偏角:在基面内刀齿的切削刃与进给速度矢量之夹角。

前角:影响屑片的变形和破坏程度;影响切削力,并和后角一起影响刀齿强度和锐钝程度。

前角小,切屑变形大,破坏程度增加,切削阻力大,顺纹切削时不易劈裂;前角大则相反。

前后角都大时,楔角变小,刀齿锋利,但强度减弱,易变钝或破损。

后角:影响后刀面与工件的摩擦阻力并与前角一起影响刀齿强度和锐钝程度。

后角小,后刀面与切削表面间的压挤程度增加,摩擦阻力增大,整个切削阻力增大。

刃偏角:影响切削力各分力之比例(主要是进给力)和屑片的宽厚比。

例如外圆车削时,主刃偏角大,则进给阻力大。

刃倾角:影响各切削分力之比例和屑片流出的方向。

4、切削层的几何参数:切削厚度、宽度、深度、面积的定义;当一种切削方式切削厚度变化时(如平面铣削)如何计算最大、最小和平均切削厚度?切削厚度或屑片厚度a[mm]:相邻两切削轨迹间的垂直距离。

切削深度h[mm]:已加工表面和待加工表面间的垂直距离。

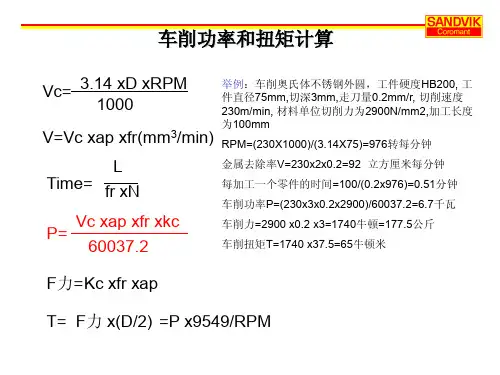

大家知道铣刀功率和切削力计算是怎样的吗?下面,小编为大家简单介绍一下,一起来看看吧。

一、按照主轴转速1000rpm ,进给速度0.1mm/转,钻穿1.8mm 约需要时间1s 。

切削力Ff刀具材料:高速钢加工方式:钻公式:Ff=309*D*f^(0.8)*(Kp)功率:D = 8功率:f = 0.1功率:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 293.839切削力矩M工件材料:灰铸铁(HB190)刀具材料:高速钢加工方式:钻公式:M=0.21*D^(2)*f^(0.8)*(Kp)功率:D = 8功率:f = 0.1功率:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 1.597二、铣削切削力计算:铣削切削力计算类别:工件材料:碳钢、青铜、铝合金、可锻铸铁等刀具材料:高速钢铣刀类型:端铣刀公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 功率:Cp = 294功率:ap = 1.8功率:fz = 0.5功率:D = 8功率:B = 8功率:z = 4功率:Kp = 0.75计算结果= 707.914扩展资料:钻铣床铣刀切削力计算方法:一切削力的来源,切削合力及其分解,切削功率研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。

金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。

切削力来源于三个方面:克服被加工材料对弹性变形的抗力;克服被加工材料对塑性变形的抗力;克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。

切削力的来源上述各力的总和形成作用在刀具上的合力Fr(国标为F)。

为了实际应用,Fr 可分解为相互垂直的Fx(国标为Ff)、Fy(国标为Fp)和Fz(国标为Fc)三个分力。

第1 页共8 页铣削功率的计算硬质合金铣刀和高速钢铣刀铣削功率N的计算公式分别见表3及表4,在表3及表4中,各个符号的定义如下:D 为铣刀直径(mm);t 为铣削深度(mm);Sz为每齿走刀量(mm/齿);B为铣削宽度(mm);Z为铣刀齿数;n为铣刀每分钟转数;Kn为修正系数见表3表4的第3栏,计算所得的N是铣刀磨钝后的数值。

系数Cn及指数q、x、y、u、p、f值均见表3,表4的第2栏。

各类铣刀的t及B的定义见下图。

第 2 页 共 8 页铣 削 分 力 的 计 算由表3及表4的公式计算出铣削功率N 后,就可由功率N 求铣削时的圆周切削力Pz :式中,N 为铣削功率(千瓦),V 为铣削速度(米/分),Pz 为圆周铣削力(公斤)。

知道了Pz 分力后,则铣刀的走刀抗力P H ,轴向抗力Po 等便可用图4至图8所示的比例值来近似计算。

各类铣刀的切削分力比例值如下:10260PzV Ν×=VN10260Pz ××=第3 页共8 页一、(圆柱)平铣刀、三面刄铣刀、锯片铣刀等。

1、逆铣(图4)P H=(1.~1.2)P zP V=(0.2~0.3)P zP0=0.28P z tgw12、顺铣(图5)P H=(0.8~0.9)P zP V=(0.75~0.8)P zP0=0.28P2 tgw1二、端面铣刀和立铣刀1、对称铣削(图6)=(0.3~0.4)P zPP V=(0.85~0.95)P zP0=(0.5~0.55)P z第4 页共8 页2、不对称逆铣(图7)P H=(0.6~0.9)P ZP V=(0.45~0.7)P ZP0=(0.5~0.55)P Z(P0见图6)3、不对称顺铣(图8)P H=(0.15~0.3)P ZP V=(0.9~1.0)P ZP0=(0.5~0.55)P Z1、计算所得的功率N值都是铣刀在磨损限度值内的数值。

2、高速钢铣刀用冷却液,硬质合金铣刀不用冷却液。

1.最大扭矩采用镗孔的方法进行公式来源《机械加工工艺设计实用手册》或《金属切削原理及刀具》《金属切削原理》(陶乾编)ypzFZ=9.81CFZ•apM=计算公式xFZ•f yFZ•(60υ)nFZ•KFZPZ=Cpz•t•sM切=(kg)FZ•d32⨯10Pz•D(kg.mm)2M切•n(kW)P=FZ•υ⨯10-3若采用双刃刀片则:背吃刀量为单刃的两倍N=716200⨯1.36(其中t=ap;S=f;)注:n—转每分钟(r/min)2.机床的最大切削抗力试验采用钻削的方法进行(钻削抗力的计算)公式来源计算公式JB/T4241-1993《卧式铣镗床技术条件》《机械加工工艺设计实用手册》《金属切削原理及刀具》《金属切削原理》(P1319)(p193)(陶乾编)(p274)F=595•D•S0.8F=9.81•CF•dF•f YF•KFF=CF•dF•f YF•KFZ X P=C P•D•S YP3.钻削扭矩M的计算公式来源计算公式公中系和数式的数指《机械加工工艺实用手册》(p193)《金属切削原理与刀具》第二版(p192-p195)《金属切削原理》(陶乾编)(p274)M=9.81•CM•d ZM•f yM•KMM=CM•dxF•f yM•KM•10-3表15-31:CM=0.021、ZM=2.0、YM=0.8、KM=1.0d=80、f1=0.8、f2=1表13-2:CM=225.63、XM=1.9、YM=0.8、KM=1d=8 0、f1=0.8、f2=1M=CM•D1.9•S0.8表13-2:CM=23.3、D=80、S1=f1=0.8、S2=f2=14.钻削功率的计算公式来源计算公式《机械加工工艺实用手册》《金属切削原理与刀具》(p193表13(p1319、表15-31)-2)《金属切削原理》(陶乾编)(p229)2M•υPm=d2M•υPm=2π•M•n或Pm=dPm=M•n716200⨯1.365.车削、镗孔时切削力的指数公式及指数计算公式主切削力F ZF Z=9.81C F Z•ap削)xFZ •f yFZ •(60υ)0nFZ •K FZ (N)(铸铁切F Z=9.81⨯92•a p•f 0.75•(60υ)•K FZ1切深抗力F y 进给抗力F x切削时消耗的功率P m切削扭矩MF y=9.81C Fy•ap F x=9.81C Fx•apzFy •f yFy •(60υ)•K Fy (N)nFy zFx •f yFx •(60υ)•K Fx (N)nFx 式中υ的单位为m/sP m=F Z•υ⨯10-3(kW)M Z =公式中的系数和指数加工材料刀具材料加工形式F Z⨯d032⨯10公式中的系数及指数主切削力F Z C FZXF Z 1.00.721.01.01.01.0yF Z 0.750.81.70.751.00.750.75nF Z -0.1500.71000切深抗力F y C Fy 19914294XF y 0.90.730.9yF y 0.60.670.75nF y -0.30进给抗力F X C FX 29454XF X yF x 1.01.20.50.65nF x -0.4结构钢及铸钢σb =0.637Gpa (=65kgf/mm )结构钢及铸钢σb =0.637Gpa (=65kgf/mm 2)不锈钢1Gr18Ni9Ti,HB=141灰铸铁2硬质合金外圆纵车、横车及镗孔切槽及切断切螺纹270367133180222191204高速钢外圆纵车、横车及镗孔切槽及切断成形车削硬质合金外圆纵车、横车及镗孔硬质合金高速钢外圆纵车、横车及镗孔切螺纹外圆纵车、横车及镗孔切槽及切断外圆纵车、横车及镗孔92103114158811.01.01.01.00.751.80.751.00.7500.8200054119430.90.90.90.750.750.754651381.01.21.00.40.650.4HB=190可煅铸铁HB=150硬质合金高速钢外圆纵车、横车及镗孔切槽及切断外圆纵车、横车及镗孔切槽及切断10013955751.01.01.01.00.751.00.661.00000880.90.75401.20.65中等硬度不均质铜合金高速钢HB=120铝及铝硅合金高速钢外圆纵车、横车及镗孔切槽及切断40501.01.00.751.0006.铣削力的计算公式F Z=M =9.81C F•a pq F X FZ •a fW F Y FZ •a eW FZ FZ •Zd 0•n 0•60F Z•d0(N ﹒m )32⨯10•KFZ (N )P m =π•d 0•n0F Z •υ(kW)其中υ=(m/s ),υf =f •n 0=a f •Z •n 0,10001000d 0-铣刀外径mm ;n 0-铣刀转速(r/s),Z-铣刀齿数。

铣削公式和定义工程公式切削速度 (vc)(m/min)主轴转速 (n)(rpm)每齿进给量 (fz)(mm)金属去除率 (Q)(cm?/min)工作台进给或进给速度 (vf)(mm/min)扭矩 (Mc)(Nm)净功率要求 (Pc) (kW)平均切屑厚度 (hm),侧铣(mm)面铣(mm)在将工件中央对准铣刀放置时。

注意: aros和arcsin用度表示特定切削力 (kc) (N/mm?)如果γ0,使用γ0= 0°,那么公式变为:特定铣刀公式具有直切削刃的刀具在特定深度的最大切削直径(mm)。

面铣 (对中工件) 直切削刃和侧铣 (ae >Dcap/2) mm。

侧铣 (ae >Dcap/2) 直切削刃,mm。

使用圆刀片的刀具在特定深度的最大切削直径(mm)。

面铣圆刀片 (ae >Dcap/2)mm。

侧铣 (ae >Dcap/2) 和圆刀片 (ap球头立铣刀在特定深度的最大切削直径(mm)。

每齿进给量 (mm/齿),刀具对中。

每齿进给量 (mm/齿),侧铣。

内圆坡走铣 (3轴) 或圆弧铣 (2轴) 计算公式周边进给率(mm/min)刀具中心进给率(mm/min)径向切深(mm)对于实体式工件, Dw = 0和 ae eff = Dm/2每齿进给量(mm)当扩孔时每齿进给量(mm)外圆坡走铣 (3轴) 或圆弧铣 (2轴)计算公式周边进给率(mm/min)刀具中心进给率(mm/min)每齿进给量(mm)铣刀主偏角– kr (度)主切削刃角 (kr) 是影响切削力方向和切屑厚度的主要因素。

刀具直径– Dc (mm)刀具直径 (Dc)在PK部位上测量,主切削刃在这里与平行刃带相遇。

Dc 是在大多数情况下出现在订货号的直径,但CoroMill 300除外,它使用D3 。

要考虑的最重要直径是(Dcap) –在实际切削深度 (ap) 处的有效切削直径–用于计算实际切削速度 (ve)。

加工中心铣孔顶刀计算

加工中心是一种多功能的数控机床,可以进行多种加工操作,其中包括铣削。

在加工中心进行铣削操作时,铣孔顶刀是一个重要的刀具。

铣孔顶刀通常用于加工中心上进行孔加工,包括钻孔、铰孔和铣孔等操作。

在进行铣孔顶刀计算时,首先需要考虑的是刀具的直径和长度。

刀具的直径决定了孔的尺寸,而刀具的长度则决定了刀具在加工过程中的切削深度。

选择合适的刀具直径和长度可以确保加工质量和效率。

需要考虑切削参数,包括进给速度、转速和切削深度等。

这些参数直接影响加工中心的加工效率和切削质量。

通常情况下,进给速度和转速需要根据材料的硬度和刀具的材质来确定,而切削深度则需要根据加工要求和刀具的长度来选择。

还需要考虑刀具的刃数和刃型。

刃数越多,切削力越小,加工效率越高,但刃数过多会增加刀具的成本。

刃型的选择也会影响切削力和加工质量,不同的刃型适用于不同的加工材料和加工条件。

在进行铣孔顶刀计算时,还需要考虑切削力和刀具磨损情况。

切削力直接影响刀具的寿命和加工质量,需要通过合理的刀具选择和切削参数来控制。

刀具磨损会影响加工质量和加工效率,需要定期检查和更换刀具,以保证加工质量和效率。

总的来说,加工中心铣孔顶刀计算是一个综合考虑刀具、切削参数、切削力和刀具磨损等因素的过程。

只有在这些因素都得到合理的控制和选择,才能确保加工中心的铣孔加工质量和效率。

在实际操作中,操作人员需要根据具体的加工要求和加工条件,进行合理的铣孔顶刀计算,以获得最佳的加工效果。