钢丝网骨架塑料聚乙烯复合管施工方案

- 格式:docx

- 大小:37.17 KB

- 文档页数:3

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1) 测量管件的承插深度尺寸;

(2) 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1) 将扶正器夹在管材上;

(2) 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3) 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1) 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2) 用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3) 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4) 管件内壁由于布有钢丝,一般用手工刮削。 (5)

埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣

刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

7、晾干

承插连接前,应保证管材、管件连接面是干燥无水渍的。如未晾干,焊接时易产生气泡,将严重影响熔接质量。

ValueEngineering

资源的最大优势依旧在铁路自备罐车,结合铁路部门运价改革,公司可以此为契机,在川渝地区租赁具备铁路接卸资质库点。从华南、华东等地通过专列的形式向成都及周边地区定期调配资源,不仅提高车辆使用效率,还能提高公司在川渝地区资源调配能力。天津港、山东港口等是进口沥青接卸大港,因西安石化停产陕西、西北部省份空出大份额沥青市场等均需要我公司华东优质资源填补,公司后期布库布点可以同步考虑“内部货源、罐车资源、外部车船资源”等,统筹优化。通过详细调研不同区域库点不同运输方式接卸能力、综合物流成本等方式,优化运输方案,如通过铁水联运、铁公联运、水陆联运等方式,确定华东、华北、西北、川渝地区库点接卸沥青最优物流方案,充分调动公司自有资源、外部资源、企业资源等,提高车辆效率,降低物流成本,提高经济效益。3.5进一步优化沥青仓储网点布局炼销公司应在目前已建立的仓储网点基础上,进一步建立市场前沿分销仓库,弥补市场空缺,利用现代物流手段充分占领市场,增加对市场的调控能力,避免其他品牌沥青对炼销公司市场的渗透,同时可以间接提高本公司的铁路自备贯彻利用率,带动汽运、水运物流管理的顺利实施。3.5.1可在云南省建立沥青前沿库,辐射云南市场2015-2020年期间云南预计需要200万吨重交沥青。云南省沥青库主要集中在昆明市,目前社会库容约5.5万吨。炼销公司可租赁0.5-1万吨库容,每年租赁库容中转1-2次,主要接收茂名、广州、塔河分公司沥青产品,主要接卸方式为铁运,每年可增加铁路发运200-400车次,增加罐车收入约78万-156万元。3.5.2可在贵州贵阳或广西南宁建立沥青前沿库,辐射广西、贵州等省及四川部分地区该地区2015-2020年期间预计需要沥青450万吨。而贵州社会库容主要集中在贵阳,广西省则没有较大规模沥青库,可利用当地沥青仓储资源接收广州、茂名分公司沥青。3.5.3可在甘肃兰州建立沥青前沿库,有效调节塔河分公司出疆铁运困难的问题,提高铁路自备罐车周转率,实现销售前移,辐射甘肃、宁夏、内蒙古、青海等省该地区2015-2020年期间预计需要沥青470万吨,需求量可以给予前沿库周转的有效业务支撑。4结论总之,炼销公司物流管理工作依靠高度发达的信息系统支持,精细化管理的技术支持,在探索、实践、总结的良性循环过程中不断的改进和提高,为公司在专业化道路上做大做强起到优质的物流保障作用。参考文献院[1]吴海杰.我国道路危险品运输管理问题剖析及解决对策[J].污染防治技术,2013(5):97.[2]崔琳.我国公路危险品运输管理对策[J].产业经济与管理,2007(6):172.[3]陆国胜.成品油公路运输的偷盗与防范[J].产业经济,2010(11):193.[4]黄荣光.第三方物流供应商的评价与选择研究[D].上海:上海同济大学,2008.[5]田宇.降低配送成本的五种策略[J].中国物资流通,2000(6):30-31.[6]李艳丽.我国企业物流成本控制问题研究综述[J].财经政法资讯,2006(4):52-53.0引言青海德令哈50MW光热项目是国内首台太阳能光热发电项目,厂区位于德令哈西工业园区,海拔3000m,生活污水和工业废水地埋管道均采用钢丝网骨架聚乙烯塑料复合管敷设。生活污水管道共计敷设400m(PN1.0、DN110),对接焊口70道;工业废水地埋管道共计敷设要要要要要要要要要要要要要要要要要要要要要要要作者简介院文春鸿(1980-),男,陕西咸阳人,毕业于杨凌职业技术学院,研究方向为锅炉安装。浅谈钢丝网骨架聚乙烯塑料复合管安装工艺OntheInstallationTechnologyofPolyethylenePlasticCompositePipeofSteelWireMeshSkeleton

申视管道

钢丝网骨架塑料(聚乙烯)复合管

泰州申视塑料有限公司

1

钢丝网骨架塑料(聚乙烯)复合管

钢丝网骨架塑料(聚乙烯)复合管(执行标准CJ/T189-2007)是结合国内外钢骨架塑料复合管产品特点,借鉴国内外先进的管材复合技术开发的一种新型高科技、环保型管材。复合管以高强度镀铜钢丝左右缠绕形成的网状结构为骨架,以高密度聚乙烯为基本材料,利用高性能改性聚乙烯粘结树脂,在生产线上通过连续、分次挤塑复合成型。管道连接采用电热套筒和电热熔法兰连接,其连接强度与本体一致。

钢丝网骨架聚乙烯复合管不但结合了塑料管与钢管各自的优点,还解决了塑料管不耐压、钢管不耐腐蚀的缺点,具备优良的柔韧性能,适合于长距离埋地供水、供气管道系统,是目前国内替换钢管等传统管道的首选产品。

产品特点:

(1) 具有优异的防腐性能和较好的柔韧性(可有效应对地址沉降)。

(2) 内壁光洁,不结垢,管道水头损失比钢管、球墨铸铁管低30%左右。

(3) 可通过调整钢丝直径、钢丝根数等制造出不同压力等级的管材。

(4) 管道系统可靠性高。在正常情况下,使用寿命可达50年。

(5) 结构优良。管材的增强骨架与内外层塑料互相包容为一个整体,无内外层 2 塑料与增强体剥离之忧。

(6) 重量轻、安装方便(无需修路、无需大型设备,可减少征地面积)。

(7) 管道连接采用电热熔接头,抗轴向拉伸能力强,连接技术成熟可靠,管件品种、规格齐全,可与其它各种管道、阀门、设备连接。

(8) 由于钢塑两种材料是结构复合而成,不会发生塑料管难以克服的快速应力开裂现象。

(9) 综合性价比高,卫生无毒,是钢管、球墨铸铁管和纯塑料管的最佳替代品。

给水、特种流体用管材公称外径、公称压力、公称壁厚及极限偏差

说明:

1、 产品执行标准:CJ/T189-2007《钢丝网骨架塑料(聚乙烯)复合管材及管件》。

2、 公称压力是指管材在20℃以下输送水介质的最大使用压力,当介质温度发 3 生变化时,应根据温度压力修正系数值修正。

钢丝网骨架塑料聚乙烯复合管施工方案

HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1) 测量管件的承插深度尺寸;

(2) 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1) 将扶正器夹在管材上;

(2) 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3) 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1) 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2) 用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3) 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4) 管件内壁由于布有钢丝,一般用手工刮削。

(5)

埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣

刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

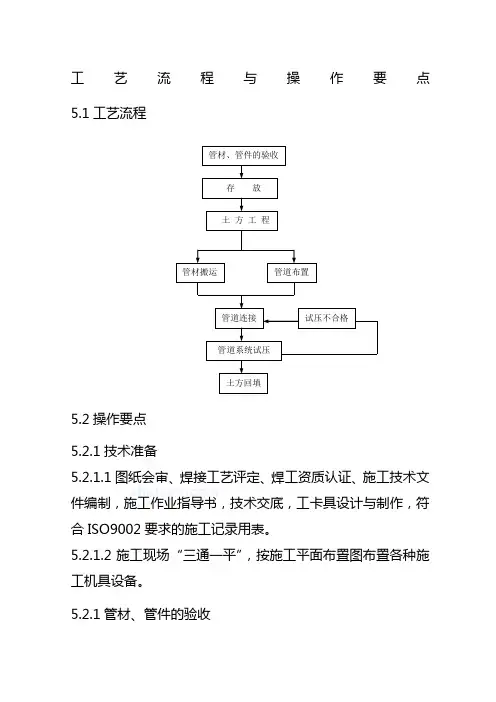

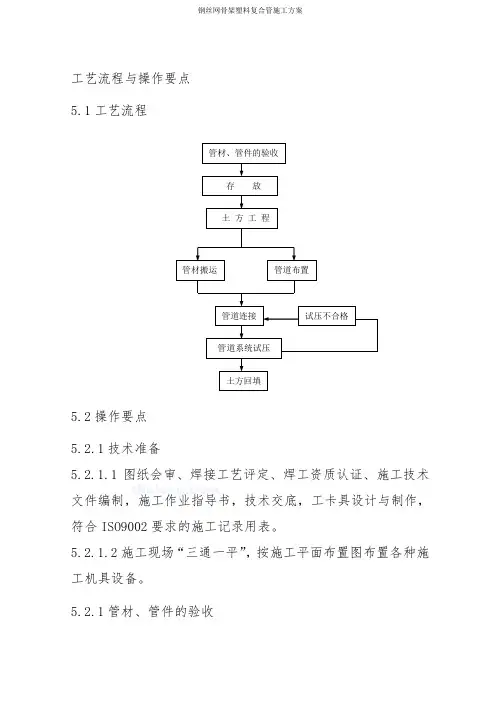

工艺流程与操作要点

5.1工艺流程

5.2操作要点

5.2.1技术准备

5.2.1.1图纸会审、焊接工艺评定、焊工资质认证、施工技术文件编制,施工作业指导书,技术交底,工卡具设计与制作,符合ISO9002要求的施工记录用表。

5.2.1.2施工现场“三通一平”,按施工平面布置图布置各种施工机具设备。

5.2.1管材、管件的验收 管材、管件的验收

存 放

管材搬运

管道连接

管道系统试压 管道布置 土 方 工 程

试压不合格

土方回填 5.2.1.1接受管材、管件必须进行验收。验收内容包括:产品合格证、质量保证书、各项性能检验报告、规格数量、包装情况及管材、管件的质量等。

5.2.1.2 验收管材、管件时,应在同一批中抽样,并按现行企业标准《钢骨架塑料复合管及管件检验标准》的规定内容进行检查,必要时进行全面测试。

5.2.2存放

5.2.2.1管材管件应存放在通风良好、温度不超过40℃的库房或简易场地。不允许与火焰及高温物体接触。若存放时间较长则应有遮盖物。

5.2.2.2管才应水平堆放在平整的支撑物或地面上,堆放高度不宜超过1.5m。ф300以上的管材堆放时,最好不要超过3层。

5.2.2.3法兰连接的管材堆放时,排与排之间应垫木材,木方厚度以使上下排之间管材接头互不接触为宜,长6m以内管材垫两处即可, 6m以上管材不应少于3处。

5.2.3搬运

5.2.3.1管材在搬运装卸过程中,应用非金属绳带捆扎、吊装。不得抛掷,拖拽,不允许与硬物利器撞击。

5.2.3.2寒冷天搬运管材、管件时,严禁剧烈撞击,小心轻放。

5.2.3.3法兰连接的管材、管件应特别注意保护管两端面及密封面,密封面不得划伤,密封槽棱角不得磕碰划伤。 5.2.4运输

5.2.4.1车辆运输管材时,应放置在平底车上,船运时,应放置在平坦的船舱内。运输时,直管应捆扎、固定避免互相碰撞。堆放处不应有可能损伤管材的尖凸物。

5.2.4.2运输管件时,应按箱逐层码放整齐,并且牢固可靠。

钢丝网骨架塑料(聚乙烯)复合管

1、主要控制参数

钢丝网骨架塑料(聚乙烯)复合管选用的主要控制参数包括公称外径、公称压力、使用温度、最小壁厚、剥离强度、耐候性、受压开裂稳定性等。

2、定义

以高强度钢丝连续缠绕成型的芯层为增强骨架,用符合输送介质要求的聚乙烯专用材料均匀挤出而形成整体管壁的复合结构壁管材。属于钢骨架聚乙烯复合管管材系列的一个品种。

3、卫生性能

饮用水复合管按标准的规定进行试验时,其卫生性能应符合《生活饮用水输配水设备及防护材料的安全性评价标准》GB/T 17219的规定。

4、设计选用要点

1)、工程设计应符合国家有关设计标准、规范、规程要求。钢丝网骨架塑料(聚乙烯)复合管管道系统的设计流量和水力计算,当用于建筑给水管道工程时,可按现行国家标准《建筑

给水排水设计规范》GB 50015,《》GB 50084的规定计算;当用于室外埋地给水管道工程时,可按现行国家标准《))GB 50013的规定计算,以及《给水钢丝网骨架塑料(聚乙烯)复合管管道工程技术规程》CECS 181:2005

2)、钢丝网骨架塑料(聚乙烯)复合管管道工程中,应配套采用钢骨架聚乙烯复合管件。

采用的管材、管件和连接管道用的各种接头件等必须符合国家现行产品标准的要求,应由专业厂配套生产和供应,并具有相应的检测报告和出厂合格证明。

3)、建筑给水管道的布置应符合国家标准《》GB 50015-2003第3章的规定室内管道宜明设,当建筑要求必须暗设时,宜将管道设置在管槽、管道井、管窿或吊顶内,暗设的管道应便于检查和检修,且不得影响建筑结构的安全。

4)、室内管道穿越楼板、梁和墙时,管道上不得作用任何建筑结构的荷载。管道穿越混凝土、砌体等承重构件时,必须设置保护套管。室内管道不得在建筑物内墙基础底面以下穿越,不得穿越建筑物之间的。管道的接头不得埋设在承重墙、梁、板、柱内。

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1) 测量管件的承插深度尺寸;

(2) 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1) 将扶正器夹在管材上;

(2) 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3) 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1) 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2) 用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3) 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4) 管件内壁由于布有钢丝,一般用手工刮削。

(5) 埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣

刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

7、晾干

承插连接前,应保证管材、管件连接面是干燥无水渍的。如未晾干,焊接时易产生气泡,将严重影响熔接质量。

8、装配管件

(1) 看清待装管件走向,将其摆正,然后插入电熔接头;

钢丝网骨架塑料复合管施工方案

工艺流程与操作要点

5.1工艺流程

5.2操作要点

5.2.1技术准备

5.2.1.1图纸会审、焊接工艺评定、焊工资质认证、施工技术文件编制,施工作业指导书,技术交底,工卡具设计与制作,符合ISO9002要求的施工记录用表。

5.2.1.2施工现场“三通一平”,按施工平面布置图布置各种施工机具设备。

5.2.1管材、管件的验收 管材、管件的验收

存 放

管材搬运

管道连接

管道系统试压 管道布置 土 方 工 程

试压不合格

土方回填 钢丝网骨架塑料复合管施工方案

5.2.1.1接受管材、管件必须进行验收。验收内容包括:产品合格证、质量保证书、各项性能检验报告、规格数量、包装情况及管材、管件的质量等。

5.2.1.2 验收管材、管件时,应在同一批中抽样,并按现行企业标准《钢骨架塑料复合管及管件检验标准》的规定内容进行检查,必要时进行全面测试。

5.2.2存放

5.2.2.1管材管件应存放在通风良好、温度不超过40℃的库房或简易场地。不允许与火焰及高温物体接触。若存放时间较长则应有遮盖物。

5.2.2.2管才应水平堆放在平整的支撑物或地面上,堆放高度不宜超过1.5m。ф300以上的管材堆放时,最好不要超过3层。

5.2.2.3法兰连接的管材堆放时,排与排之间应垫木材,木方厚度以使上下排之间管材接头互不接触为宜,长6m以内管材垫两处即可, 6m以上管材不应少于3处。

5.2.3搬运

5.2.3.1管材在搬运装卸过程中,应用非金属绳带捆扎、吊装。不得抛掷,拖拽,不允许与硬物利器撞击。

5.2.3.2寒冷天搬运管材、管件时,严禁剧烈撞击,小心轻放。

5.2.3.3法兰连接的管材、管件应特别注意保护管两端面及密封面,密封面不得划伤,密封槽棱角不得磕碰划伤。 钢丝网骨架塑料复合管施工方案

5.2.4运输

5.2.4.1车辆运输管材时,应放置在平底车上,船运时,应放置在平坦的船舱内。运输时,直管应捆扎、固定避免互相碰撞。堆放处不应有可能损伤管材的尖凸物。

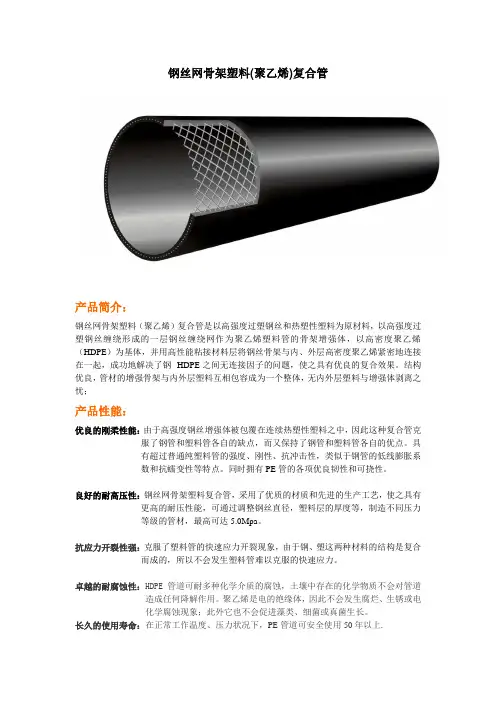

钢丝网骨架塑料(聚乙烯)复合管

产品简介:

钢丝网骨架塑料(聚乙烯)复合管是以高强度过塑钢丝和热塑性塑料为原材料,以高强度过塑钢丝缠绕形成的一层钢丝缠绕网作为聚乙烯塑料管的骨架增强体,以高密度聚乙烯(HDPE)为基体,并用高性能粘接材料层将钢丝骨架与内、外层高密度聚乙烯紧密地连接在一起,成功地解决了钢--HDPE之间无连接因子的问题,使之具有优良的复合效果。结构优良,管材的增强骨架与内外层塑料互相包容成为一个整体,无内外层塑料与增强体剥离之忧;

产品性能:

优良的刚柔性能:由于高强度钢丝增强体被包覆在连续热塑性塑料之中,因此这种复合管克服了钢管和塑料管各自的缺点,而又保持了钢管和塑料管各自的优点。具有超过普通纯塑料管的强度、刚性、抗冲击性,类似于钢管的低线膨胀系数和抗蠕变性等特点。同时拥有PE管的各项优良韧性和可挠性。

良好的耐高压性:钢丝网骨架塑料复合管,采用了优质的材质和先进的生产工艺,使之具有更高的耐压性能,可通过调整钢丝直径,塑料层的厚度等,制造不同压力等级的管材,最高可达5.0Mpa。

抗应力开裂性强:克服了塑料管的快速应力开裂现象,由于钢、塑这两种材料的结构是复合而成的,所以不会发生塑料管难以克服的快速应力。

卓越的耐腐蚀性:HDPE管道可耐多种化学介质的腐蚀,土壤中存在的化学物质不会对管道造成任何降解作用。聚乙烯是电的绝缘体,因此不会发生腐烂、生锈或电化学腐蚀现象;此外它也不会促进藻类、细菌或真菌生长。

长久的使用寿命:在正常工作温度、压力状况下,PE管道可安全使用50年以上. 良好的卫生性能:PE管加工时不添加重金属盐稳定剂,无毒性,无结垢,不滋生细菌,较好地解决了城市饮用水的二次污问题。

优异的抗磨性能:PE管道与钢管的耐磨性对比试验表明,HDPE管道的耐磨性为钢管的4倍。在泥浆输送领域,同钢管相比,HDPE管道具有更好的耐磨性,这意味着HDPE管道具有更长的使用寿命和更好的经济性。

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1) 测量管件的承插深度尺寸;

(2) 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1) 将扶正器夹在管材上;

(2) 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3) 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1) 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2) 用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3) 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4) 管件内壁由于布有钢丝,一般用手工刮削。

(5) 埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣

刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

7、晾干

承插连接前,应保证管材、管件连接面是干燥无水渍的。如未晾干,焊接时易产生气泡,将严重影响熔接质量。

钢丝网骨架塑料(聚乙烯)复合管

工艺、性能简介

钢丝网骨架塑料(聚乙烯)复合管(以下简称复合管材)是具有自主知识产权的一种专利新型复合管材。这种复合管材采用经过包覆处理的高强度钢丝对现有的纯PE管进行缠绕增强,使管材的公称压力很容易达到:5MPa以上(口径≤φ200)、2MPa(口径≤φ400),而且管材壁厚低于纯PE管。这种复合管材,可以使已得到人们认可的PE管材如虎添翼,必将为社会带来很好的经济效益。

在此简要介绍一下这种新型管材的技术和应用情况。

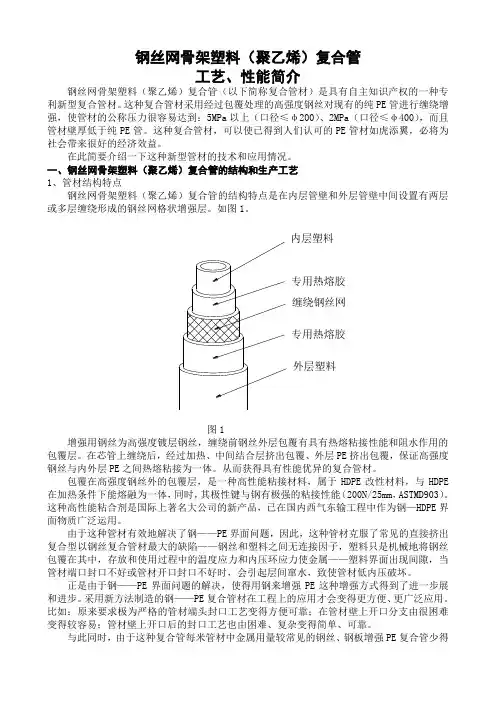

一、钢丝网骨架塑料(聚乙烯)复合管的结构和生产工艺

1、管材结构特点

钢丝网骨架塑料(聚乙烯)复合管的结构特点是在内层管壁和外层管壁中间设置有两层或多层缠绕形成的钢丝网格状增强层。如图1。

图1

增强用钢丝为高强度镀层钢丝,缠绕前钢丝外层包覆有具有热熔粘接性能和阻水作用的包覆层。在芯管上缠绕后,经过加热、中间结合层挤出包覆、外层PE挤出包覆,保证高强度钢丝与内外层PE之间热熔粘接为一体。从而获得具有性能优异的复合管材。

包覆在高强度钢丝外的包覆层,是一种高性能粘接材料,属于HDPE改性材料,与HDPE在加热条件下能熔融为一体,同时,其极性键与钢有极强的粘接性能(200N/25mm,ASTMD903)。这种高性能粘合剂是国际上著名大公司的新产品,已在国内西气东输工程中作为钢—HDPE界面物质广泛运用。

由于这种管材有效地解决了钢——PE界面问题,因此,这种管材克服了常见的直接挤出复合型以钢丝复合管材最大的缺陷——钢丝和塑料之间无连接因子,塑料只是机械地将钢丝包覆在其中,存放和使用过程中的温度应力和内压环应力使金属——塑料界面出现间隙,当管材端口封口不好或管材开口封口不好时,会引起层间窜水,致使管材低内压破坏。

正是由于钢——PE界面问题的解决,使得用钢来增强PE这种增强方式得到了进一步展和进步。采用新方法制造的钢——PE复合管材在工程上的应用才会变得更方便、更广泛应用。比如:原来要求极为严格的管材端头封口工艺变得方便可靠;在管材壁上开口分支由很困难变得较容易;管材壁上开口后的封口工艺也由困难、复杂变得简单、可靠。

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1) 测量管件的承插深度尺寸;

(2) 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1) 将扶正器夹在管材上;

(2) 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3) 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1) 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2)

用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3) 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4) 管件内壁由于布有钢丝,一般用手工刮削。

(5)

埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣 刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

7、晾干

承插连接前,应保证管材、管件连接面是干燥无水渍的。如未晾干,焊接时易产生气泡,将严重影响熔接质量。

钢丝网骨架聚乙烯塑料复合管的电熔焊接

摘要:在石油化工、矿山、市政、燃气等行业钢丝网骨架聚乙烯复合塑料管被广泛运用,以上海漕泾地区1200吨/年催化剂项目中钢丝网骨架聚乙烯复合塑料管的施工为例,详述其电熔焊接工艺和质量控制,解决了项目施工过程中产生的该管材电熔焊接接头漏水问题,同时通过施工定额对比简述了该种复合塑料管的推广带来的经济效益和社会效益。

关键词:钢丝网骨架聚乙烯塑料复合管;电熔焊接;质量控制;经济效益

1引言

随着社会经济的发展,一些传统的施工材料逐渐被新型的经济环保安全的材料所代替,尤其是复合材料的大力发展,大大提高了施工效率、降低了使用及施工成本,带来了良好的经济和社会效益。以上海漕泾地区的1200吨/年催化剂项目为例,由上海华谊建设有限公司施工总承包,该项目部分工艺物料管线及地下管网工程中给水管即采用的是钢丝网骨架聚乙烯(PE)复合塑料管,本人参与了该部分管道的施工,在给水管最终试压时出现了个别接头渗漏的现象,通过分析查找原因解决了问题,并进行了总结,以下会针对此进行阐述。

2 钢丝网骨架聚乙烯复合塑料管性能特点

钢丝网骨架聚乙烯复合塑料管材是以包覆处理后的高强度钢丝连续缠绕成型的芯层为增强骨架,采用专用热熔胶、塑料通过挤出成型方法复合成一体的新型环保管材。它既保留了钢管优良的承压性能,又保留了塑料良好的质量轻、耐腐蚀、耐热保温、管道连接牢固、卫生性能、无毒以及其易于敷设、技术可靠、使用寿命长等特点,且直埋于室外土壤内的大型管道使用电熔工艺,可有利地克服接头渗漏的难题。【1】

3 钢丝网骨架聚乙烯复合塑料管的焊接及质量控制

3.1 连接方式

钢丝网骨架聚乙烯复合塑料管连接可以采用法兰连接、电熔连接、热熔连等多种方式,应依据现场实际情况合理选择连接方式。1200吨/年催化剂项目部分使用钢丝网骨架聚乙烯复合塑料管的工艺管线与阀门相连采用的是法兰连接,厂区给水管均为地下直埋,根据需要现场采用的电熔连接,以下将以钢丝网骨架聚乙烯复合塑料管电熔焊为例描述。

龙源期刊网

浅谈钢丝网骨架聚乙烯塑料复合管安装工艺

作者:文春鸿 李浩

来源:《价值工程》2017年第17期

摘要: 本论文叙述了钢丝网骨架聚乙烯塑料复合管与其他管材相比所具有的优点,详细介绍了钢丝网骨架聚乙烯塑料复合管的安装工艺,指出钢丝网骨架聚乙烯塑料复合管的实际应用带来了良好的经济和社会效益,而且它的广泛应用也推动了环保工作的顺利进行。

Abstract: This paper describes the advantages of steel mesh skeleton polyethylene plastic

composite pipe compared with other pipe, introduced the details of the steel mesh skeleton

polyethylene plastic composite pipe installation process, pointed out that the actual application of

steel mesh skeleton polyethylene plastic composite pipe has brought good economic and social

benefits, and its wide application has also promoted the smooth progress of environmental

protection work.

关键词: 钢丝网骨架聚乙烯塑料复合管;新型非金属管材;安装工艺

Key words: steel mesh skeleton polyethylene plastic composite pipe;new non-metallic pipe;installation process

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1)? ? ? ? 测量管件的承插深度尺寸;

(2)? ? ? ? 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1)? ? ? ? 将扶正器夹在管材上;

(2)? ? ? ? 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3)? ? ? ? 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1)? ? ? ? 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2)? ? ? ? 用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3)? ? ? ? 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4)? ? ? ? 管件内壁由于布有钢丝,一般用手工刮削。

(5)? ? ? ? 埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣

刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

7、晾干

承插连接前,应保证管材、管件连接面是干燥无水渍的。如未晾干,焊接时易产生气泡,将严重影响熔接质量。

钢丝网骨架塑料(聚乙烯)复合管施工方案

1、试装

对管材、管件进行选配。将电熔接头用手推入管材端口试测间隙大小。如太大和太小可放置一边暂不使用,另选电熔管件校合;如无选择余地,过紧时应用手动刮削机具对管材进行刮削,直至正常配合。

2、划标记

用记号笔在被连接的两根管材上划记号。记号位置的确定方法如下:

(1) 测量管件的承插深度尺寸;

(2) 从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号。记号要清晰醒目。

3、安装扶正器

(1) 将扶正器夹在管材上;

(2) 扶正器的两个卡环必须位于记号之后,以免影响管材承插不到位;

(3) 将扶正器的螺孔方向对正,拧紧其卡环螺母。

4、去氧化层

(1) 刮前应用清洁毛巾或抹布将管材表面污物去掉;

(2) 用手刮刀或机械刮刀对记号内的焊接表面刮皮,以去除表面氧化层;DN110-DN200mm的管材宜采用手刮刀,DN225-DN630mm的管材由于表面积大,为提高效率,可采用机械刮刀;

(3) 刮皮时,应均匀刮整个周边,面面俱到,不允许漏刮。

(4) 管件内壁由于布有钢丝,一般用手工刮削。 (5)

埋地安装时,允许大口径管材先在地面去氧化皮,用塑料布包好后入沟,在装扶正器。不过,应特别注意做好清洁工作。

5、清除残渣

刮去氧化皮后,要用清洁抹布或棉纱做好管材、管件刮削区域的内外表面的清洁,不允许有泥、油、磨削残渣等赃物附在表面。抹布在使用中弄脏时,要及时用清水洗干净才能使用。

6、酒精(或丙酮)擦洗

为确保焊接区表面无油污、汗渍及其它有机物的污染,在用抹布进行清理后,再用酒精或丙酮进行擦洗,以确保焊接区域的表面是干燥、无尘、无油污的。

7、晾干

承插连接前,应保证管材、管件连接面是干燥无水渍的。如未晾干,焊接时易产生气泡,将严重影响熔接质量。

钢丝网骨架塑料聚乙烯复合管施工方案

1.准备工作:

(1)确定管道用途和规格,包括管道直径、壁厚等参数;

(2)准备所需材料和工具,包括钢丝网骨架、聚乙烯管材、连接件、切割工具、焊接设备等;

(3)对施工区域进行清理和准备,确保施工区域平整,无碍物阻挡;

(4)尽量选择在天气晴朗、无风和无雨的情况下进行施工,以确保施工质量。

2.预制钢丝网骨架:

(1)根据管道的规格和长度进行切割和预制钢丝网骨架;

(2)钢丝网骨架的制作应符合相关标准和规范,确保强度和稳定性;

(3)对预制的钢丝网骨架进行检查和质量控制,确保无明显缺陷和损坏。

3.制作聚乙烯管材:

(1)根据管道的长度和直径,对聚乙烯管材进行切割预制;

(2)在管材表面进行腐蚀处理,以增加与钢丝网骨架的粘结力;

(3)对预制的聚乙烯管材进行检查和质量控制,确保无明显缺陷和损坏。

4.安装钢丝网骨架:

(1)根据管道长度和直径,将预制的钢丝网骨架固定在施工区域; (2)确保钢丝网骨架与地面接触均匀且牢固,避免出现松动或倾斜的情况;

(3)对钢丝网骨架进行固定焊接,确保整个骨架的稳定性和强度。

5.安装聚乙烯管材:

(1)将预制的聚乙烯管材放置在钢丝网骨架上,对接位置需要进行清洁和防腐处理;

(2)通过热熔或机械连接的方式将聚乙烯管材与钢丝网骨架连接起来;

(3)使用专用工具对连接处进行压力测试,确保连接的牢固性和气密性。

6.管道系统测试:

(1)在管道安装完成后,进行施工方案中的测试,包括压力测试和泄漏测试;

(2)对测试结果进行分析和验证,确保管道系统的安全可靠。

7.完工验收:

(1)对复合管的整体进行检查和验收,确保管道质量符合相关标准和规范;

(2)如有发现问题,及时进行整改并重新测试,直至达到要求;

(3)完成施工记录和整理相关文件,归档保存。 这是一个基本的钢丝网骨架塑料聚乙烯复合管的施工方案,具体的施工过程和细节应根据实际情况进行调整和完善。同时,施工过程中应严格按照相关标准和规范操作,确保施工质量和安全。