solidworks薄壁特征厚度 方程式

- 格式:docx

- 大小:12.68 KB

- 文档页数:1

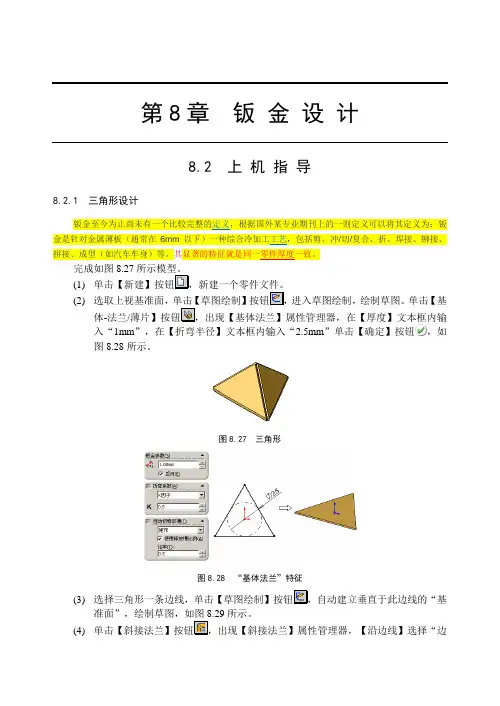

第8章 钣 金 设 计8.2 上 机 指 导8.2.1 三角形设计 钣金至今为止尚未有一个比较完整的定义,根据国外某专业期刊上的一则定义可以将其定义为:钣金是针对金属薄板(通常在6mm 以下)一种综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等。

其显著的特征就是同一零件厚度一致。

完成如图8.27(1)(2) 选取上视基准面,进入草图绘制,绘制草图。

单击【基体-法兰/入“1mm ”,在【折弯半径】文本框内输入“2.5mm ”单击【确定】按钮,如图8.28所示。

图8.27 三角形图8.28 “基体法兰”特征(3) 所示。

(4)SolidWorks 2007基础教程与上机指导·198··198·线<1>”、“边线<2>”和“边线<3>”,选中【使用默认半径】复选框,设置【法兰位置】为【材料在内】,在【缝隙距离】文本框内输入“0.25mm”,单击【确定】按钮,完成斜接法兰操作,如图8.30所示。

至此完成三角形设计。

图8.29 草图图8.30 “斜接法兰”8.2.2 计算机电源盒盖设计完成如图8.31(1)(2)图8.32所示。

图8.31 计算机电源盒盖图8.32 草图(3)单击【基体-法兰/本框内输入“1mm”,在【折弯半径】文本框内输入“2.5mm”单击【确定】按钮,如图8.33所示。

图8.33 “基体法兰”特征(4) 单击【展开】出现【展开】属性管理器,选择固定面为上表面,单击【收第8章 钣金设计·199··199· 集所有折弯】按钮,单击【确定】按钮,完成展开,如图8.34所示。

图8.34 “展开”钣金(5)图8.35所示。

(6)-拉伸】属性管理器,选中【与厚度相等】复选框,在【终止条件】下拉列表框内选择【给定深度】选项,单击【确定】按钮,完成切除特征,如图8.36所示。

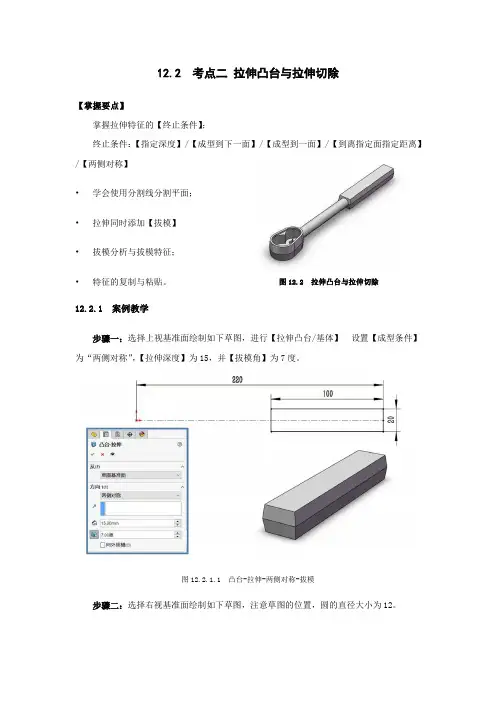

12.2 考点二 拉伸凸台与拉伸切除【掌握要点】掌握拉伸特征的【终止条件】;终止条件:【指定深度】/【成型到下一面】/【成型到一面】/【到离指定面指定距离】/【两侧对称】• 学会使用分割线分割平面;• 拉伸同时添加【拔模】• 拔模分析与拔模特征;• 特征的复制与粘贴。

12.2.1 案例教学步骤一:选择上视基准面绘制如下草图,进行【拉伸凸台/基体】 设置【成型条件】为“两侧对称”,【拉伸深度】为15,并【拔模角】为7度。

图12.2.1.1 凸台-拉伸-两侧对称-拔模步骤二:选择右视基准面绘制如下草图,注意草图的位置,圆的直径大小为12。

图12.2 拉伸凸台与拉伸切除图12.2.1.2 绘制草图-φ12圆步骤三:对草图进行【拉伸凸台/基体】设置【成型条件】为“成型到下一面”。

图12.2.1.3 凸台-拉伸“成形到下一面”步骤四:选择上视基准面绘制如下草图,进行【拉伸凸台/基体】设置【成型条件】为“两侧对称”,【拉伸深度】为20,【拔模角度】为7度。

图12.2.1.4 凸台-拉伸-两侧对称-拔模步骤五:选择图中平面绘制草图,并对选择该平面使用【等距实体】,距离为2mm。

图12.2.1.5 绘制草图-等距实体步骤6:编辑好草图后,进行【拉伸切除】,【拉伸深度】为2mm。

图12.2.1.6 切除-拉伸步骤7:绘制如下草图并进行【拉伸切除】设置【成型条件】为“到离指定面指定的距离”,选择的平面为粉色轮廓面,设置距离为5mm。

图12.2.1.7 切除-拉伸-到离指定面指定的距离步骤8:绘制如下草图并进行【拉伸切除】设置【成型条件】为“完全贯穿”。

图12.2.1.8 切除-拉伸-完全贯穿12.2.2 拉伸凸台/基体根据图中数据编辑草图,利用编辑好的草图创建【拉伸凸台/基体】 设置终止条件为【给定深度】,拉伸深度设置为10mm 。

(模型实例见“12.2.2拉伸凸台、基体.SLDPRT ”)图12.2.2 拉伸凸台/基体12.2.3 等距及转换实体引用【转换实体引用】将模型上所选边线或草图实体转换为草图实体。

来自于图1 图2图1提示:①拉伸圆柱→倒内外角→拉伸切槽;。

②拉伸带槽柱体→倒内外角;。

③旋转带倒角圆套→切伸切槽。

图2提示:①拉伸带孔的六边形→倒内角→倒外角;。

②拉伸圆柱套→倒内角→倒外角→拉伸切六边;。

③旋转带倒角圆柱套→拉伸切六边。

图3 图4图3提示:①拉伸带孔的六边形→倒内角→倒外角→拉伸切顶槽;②拉伸圆柱套→倒内角→倒外角→拉伸切六边形→拉伸切顶槽;③旋转带倒角的圆柱套→拉伸切六边→拉伸切顶槽。

图4提示:①拉伸圆锥套→拉伸侧耳→切除多余部分→圆角;②旋转圆锥套→拉伸侧耳→切除多余部分→圆角。

图5 图6图5提示:旋转生成主体→拉伸切横槽→阵列横槽。

图6提示:①拉伸圆柱→倒角→拉伸切除圆柱孔;②旋转带倒角圆柱→拉伸切除圆柱孔。

图7 图8图7提示:旋转法。

图8示:①旋转阶梯轴(带大端孔)→拉伸切内六角→拉伸切外六角→切小端圆孔;②拉伸阶梯轴→拉伸切圆柱孔→拉伸切内六角→拉伸切外六角→切小端圆孔。

图9 图10图9提示:①旋转带球阶梯轴→拉伸切中孔→拉伸切横孔→拉伸切球部槽。

图10提示:①旋转法。

图11 图12图11示:旋转生成轮主体→拉伸切轮幅→拉伸切键槽。

图12提示:旋转主体→切除拉伸孔→切除拉伸槽。

图13 图14图13提示:①旋转。

图14提示:①旋转生成带皮带槽的轮主体→拉伸切轮幅→拉伸切键槽。

图15 图16图15提示:①画一个方块→切除拉伸内侧面→拉伸两个柱→切除拉伸外侧面→切除拉伸孔。

图16提示:图17 图18图17提示:旋转主体→切除拉伸孔。

图18提示:旋转主体→切除拉伸孔。

图19 图20图19提示:旋转主体→拉伸切除六边形。

图20提示:旋转主体→拉伸切除六边形。

图21 图22图21提示:旋转主体1→旋转主体2→圆角→拉伸中间方块→切除方块中孔。

图22提示:旋转主体1→旋转主体2→圆角→拉伸中间方块→切除方块中孔。

图23 图24图23提示:旋转。

图24提示:旋转主体1→建立基准面→旋转主体2→圆角→拉伸中间方块→切孔。

solidWorks 钣⾦零件设计教程之⼀,必须的收藏!1.1 钣⾦零件的特点钣⾦零件是以⾦属板为原料,通过折、弯、冲、压等⼯艺实现的⼀类零件,其最⼤的特点是零件的壁厚均匀。

钣⾦零件⼀般可分为三类:平板类:指⼀般的平⾯冲裁件弯曲类:由弯曲或弯曲加简单成形构成的零件。

成形类:由拉伸等成形⽅法加⼯⽽成的规则曲⾯类或⾃由曲⾯类零件,对于此类钣⾦零件的展开,SolidWorks需要借助有关插件来完成。

如图1-1所⽰,这些零件都是由平板⽑坯经冲切、折弯或冲压等⽅式⽽加⼯出来的,它们与⼀般机加⼯⽅式加⼯出来的零件存在着很⼤差别。

1.2 钣⾦⼯具SolidWorks 提供了很多钣⾦零件中特有的钣⾦特征⼯具,包括基体法兰、边线法兰等,利⽤这些⼯具,⽤户可以很⽅便地完成钣⾦零件设计,得到钣⾦零件的应⽤状态和展开状态。

SolidWorks提供了建⽴钣⾦零件的特有⼯具,这些⼯具位于【插⼊】|【钣⾦】菜单和【钣⾦】⼯具栏中,如图1-2所⽰。

1.3 钣⾦零件的设计树钣⾦零件和普通SolidWorks 零件的不同之处就是钣⾦零件内部具有钣⾦零件的标识,具有钣⾦零件的特性,如图1-3所⽰的Feature Manager设计树中包括“钣⾦1”、“平板型式”等钣⾦的独有特征。

“切割清单”:切割清单⽂件夹类似于普通零件的“实体”⽂件夹。

由于SolidWorks 钣⾦零件中⽀持多实体钣⾦,以实现多个钣⾦部分之间焊接⼯艺的特点,因此切割清单也可⽤于⼯程图中的焊件清单表。

“钣⾦”:钣⾦特征中包含了默认的折弯参数,如折弯半径、折弯系数、折弯扣除或释放槽类型,如图1-4所⽰。

1.4 钣⾦零件中的相关概念1 钣⾦零件厚度钣⾦零件是⼀种壁厚均匀的薄壁零件,对于同⼀个钣⾦实体⽽⾔壁厚是相同的。

使⽤钣⾦⼯具建⽴特征时,如使⽤开环草图建⽴基体法兰,钣⾦零件的厚度相当于壁厚;如使⽤闭环草图建⽴基体法兰,则钣⾦零件的厚度相当于于拉伸特征深度,如图1-6所⽰。

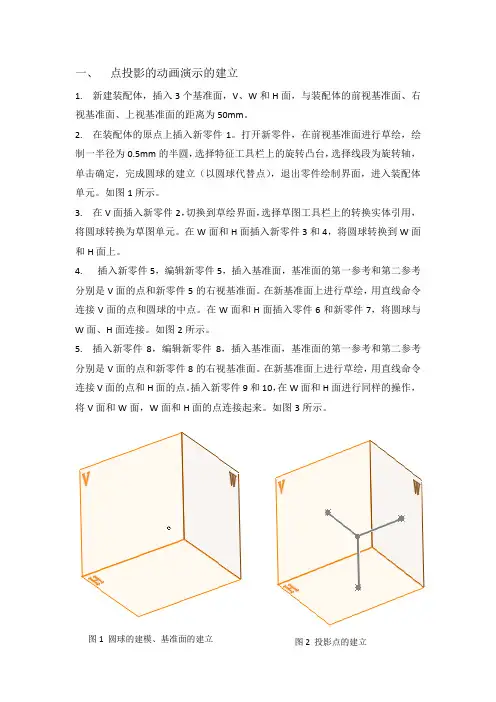

一、点投影的动画演示的建立1.新建装配体,插入3个基准面,V、W和H面,与装配体的前视基准面、右视基准面、上视基准面的距离为50mm。

2.在装配体的原点上插入新零件1。

打开新零件,在前视基准面进行草绘,绘制一半径为0.5mm的半圆,选择特征工具栏上的旋转凸台,选择线段为旋转轴,单击确定,完成圆球的建立(以圆球代替点),退出零件绘制界面,进入装配体单元。

如图1所示。

3.在V面插入新零件2,切换到草绘界面,选择草图工具栏上的转换实体引用,将圆球转换为草图单元。

在W面和H面插入新零件3和4,将圆球转换到W面和H面上。

4.插入新零件5,编辑新零件5,插入基准面,基准面的第一参考和第二参考分别是V面的点和新零件5的右视基准面。

在新基准面上进行草绘,用直线命令连接V面的点和圆球的中点。

在W面和H面插入零件6和新零件7,将圆球与W面、H面连接。

如图2所示。

5.插入新零件8,编辑新零件8,插入基准面,基准面的第一参考和第二参考分别是V面的点和新零件8的右视基准面。

在新基准面上进行草绘,用直线命令连接V面的点和H面的点。

插入新零件9和10,在W面和H面进行同样的操作,将V面和W面,W面和H面的点连接起来。

如图3所示。

6. 将除圆球外的其他零件隐藏,单击左下角的运动算例1,切换到动画界面。

将时间栏移动到到9秒位置。

选择零件2到7将其显示。

对键码点进行移动,将零件2的两个键码点(起始键码点和终止键码点)分别移动到1秒和3秒,将零件3的两个键码点分别移动到4秒和6秒,将零件4的两个键码点分别移动到7秒和9秒,将零件5的两个键码点分别移动到1秒和3秒,将零件6的两个键码点分别移动到4秒和6秒,将零件7的两个键码点分别移动到7秒和9秒。

将零件2、3、4的终止键码点插值模式选择为捕捉。

将零件8的两个键码点分别移动到10秒和11秒,将零件9的两个键码点分别移动到12秒和13秒,将零件10的两个键码点分别移动到14秒和15秒,将零件8、9、10的终止键码点插值模式选择为捕捉。

solidworks 拉伸薄壁圆角

在SolidWorks中,可以使用拉伸特征来创建薄壁部件,并使用圆角特征来添加圆角。

以下是一种创建拉伸薄壁部件并添加圆角的方法:

1. 打开SolidWorks软件并创建一个新零件文件。

2. 在“特征工具栏”中选择“拉伸”特征。

3. 在拉伸特征对话框中,选择拉伸的起始面,并设置拉伸距离。

如果要创建薄壁部件,请确保选择了一个较小的拉伸距离。

4. 选择要拉伸的剖面,可以是圆形、矩形或自定义形状。

5. 添加所需的其他选项,例如拉伸方向、拉伸选项和封闭选项。

6. 单击“确定”来创建拉伸特征。

7. 在“特征工具栏”中选择“圆角”特征。

8. 在圆角特征对话框中,选择要添加圆角的边缘或面。

9. 设置所需的圆角半径。

10. 单击“确定”来添加圆角特征。

请注意,要成功进行拉伸和圆角操作,需根据设计要求设置适当的尺寸和参数。

这些步骤只提供了一种基本的方法,实际操作中可能需要进行适当的调整和修改。

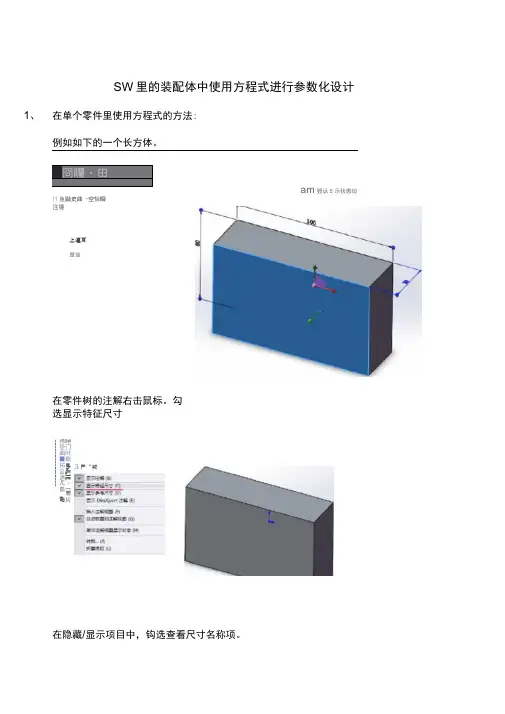

SW 里的装配体中使用方程式进行参数化设计在单个零件里使用方程式的方法:例如如下的一个长方体。

冏矚・田am 毀认5示状恚垃!1鱼鼬史曲 -空怡瞬 注境在零件树的注解右击鼠标。

勾选显示特征尺寸在隐藏/显示项目中,钩选查看尺寸名称项。

1、 上連耳 厚音睜门叶菇mhJLIE -『Ml 片務箜曲■祐0&遗儿血 曲----------------3尸“戒也可以在视图菜单中选择显示尺寸名称0 規囹、询措入咼工畀曰 Sinul^tian Toorbgx Phot^View 560 妾匚旳稱E添加方程式。

菜单下拉“工具”二》“方程式”,打开方程式对话框。

S 一oil 一一Ctrl +R昱示(D)*悸險【林〕光源与柜机(口 >基准邮 活曲」垢面⑴BmafX)』蔦点(I) 呈标至(0 草图⑸ 网梧⑹^(N)步蹈点血这样只要我们点中零件。

零件就会显示出尺寸及其名称了闵 ■一a -m «-・n ^B ・・!r ^!-!----J J方程式 垒本吏量、及尺寸然后在对应的列里,点选零件显示的尺寸名称即可在方程式对话框中。

点击“按序排列视图”名称D2£罩多-"—便的画]数值/方程式无论是草图尺寸还是特征。

都可以互相进行方程式。

2、 下面在装配体中进行方程式的添加。

新建立2个零件。

曹f仔—0]佻 --------------- ■ I Wvi W]] 5i*nJBtifln |・张• B 4"用式.牛注用尺岂E T 民协P 霄西碎眉吟snIfiAH 1亠「•" T ~-~一Hmm-D?a<ril三琲mJ然后新建装配体。

把这2个零件装配起来。

在注解里勾上显示特征尺寸视图菜单里把尺寸名称显示这样只要双击装配体中的零件,就会显示出尺寸及名称。

方便我们添加方程式。

开始在装配体中添加方程式。

比如我们要零件3的宽度二零件4的长度的一半。

方程式如下:JOO£回M 才坤冏吟承椁-Krta/加m5酝_ >奸>名称处点选零件3的D1尺寸。

如果您在SolidWorks钣金设计中发现厚度尺寸被标记为只读尺寸,无法指派方程

式,这可能是由于以下原因之一:

1.固定厚度:某些钣金特征或工具可能已经将厚度固定为特定值,无法更改。

在这种

情况下,您需要查看特定特征或工具的属性,以确定是否允许更改厚度。

2.公式变量冲突:如果您尝试将厚度尺寸指派到方程式中,但发现它被标记为只读尺

寸,这可能是因为该尺寸已经被其他变量或方程式所控制。

检查并确保没有其他变量或方程式正在使用该尺寸作为输入。

3.自定义属性:如果您使用了自定义属性来控制钣金的某些特征或参数,这些属性可

能会限制对某些尺寸的修改。

检查并确保您没有使用自定义属性来控制厚度尺寸。

4.版本兼容性问题:如果您正在使用较旧版本的SolidWorks软件,可能存在一些功

能限制或兼容性问题。

尝试升级到最新版本的SolidWorks软件,以查看是否可以解决该问题。

要解决这个问题,您可以尝试以下步骤:

1.检查钣金特征或工具的属性,确定是否允许更改厚度尺寸。

2.确保没有其他变量或方程式正在使用该厚度尺寸作为输入。

3.检查是否使用了自定义属性来控制钣金的特征或参数。

4.尝试升级到最新版本的SolidWorks软件。

5.如果以上步骤无法解决问题,您还可以尝试手动编辑SolidWorks的模板文件或使

用其他版本的SolidWorks软件进行尝试。

solidworks部分术语2011-04-09 21:16solidworks部分术语ConfigurationManager。

位于 SolidWorks 窗口左边,为生成、选择和查看零件和装配体配置的手段。

constraint(约束)。

请参阅几何关系。

FeatureManager 设计树(design tree)。

位于 SolidWorks 窗口左边,提供激活零件、装配体或工程图的大纲视图。

iso-参数曲线(iso-parametric curves)。

依随固定UV 方向的曲线。

OLE 对象(OLE object)(对象链接与嵌入-Object Linking and Embedding)。

Windows 文件格式。

您可在 SolidWorks 文件中嵌入OLE 对象。

PropertyManager。

位于SolidWorks 窗口左边,可自动打开以动态编辑草图实体或某些特征。

RealView。

实时高级上色的硬件(图形卡)支持。

渲染应用到模型,并在您移动或旋转零件时保留。

SmartMates。

自动生成的装配体配合关系。

参阅配合。

UV。

曲线内部参数化的水平和竖直直线。

X 显示(X display)。

带有两个数的倒角尺寸中 X 的大小,如 1X 45°(长度 X 角度)、45° X 1(角度 X 长度)或 1 X 1 (长度 X 长度)。

拔模(draft)。

面锥剃或角度的度数,通常应用到模具或铸件。

斑马条纹(zebra stripes)。

模拟长光线条纹在极光泽表面上的反射。

斑马条纹可允许您看到曲面中小的变化。

这些变化使用普通显示可能难以看到。

爆炸视图(exploded view)。

显示装配体的零部件相互间分离以展现如何装配结构。

闭环轮廓(closed profile)。

也称为闭环轮廓线。

为无显现端点的草图或草图实体。

例如,圆或多边形。

边界框(bounding box)。

一想象由 SolidWorks 所生成的框,完全包揽模型、零部件、或工程视图。

实用标准文案精彩文档第7章特征Solidworks的特征功能是对实体进行特征的修改。

包括“圆角”、“倒角”、“钻孔”、“拔模斜度”、“抽壳”、“筋”、“钣金”、“比例缩放”、“圆顶”、“特型”、“型腔”和“连接重组”功能。

7.1 圆角“圆角”是将实体尖角过渡成圆角。

单击工具栏中的“圆角”按钮,或单击“插入”下拉菜单中的“特征”级联菜单中的“圆角”选项,弹出如图7-1所示的对话框。

图7-1 圆角对话框对话框中选择项的含义:等半径——是指对于一条边线上的圆角半径相同。

变半径——是指对于一条边线上的圆角半径不同(可设置多个半径值)。

面圆角——是指对于两个面之间的交线进行圆角。

多半径圆角——是指一次可设置多个圆角的边线,且每个边线的圆角半径有不同的数值。

7.2 倒角“倒角”是将实体尖角过渡成倒角。

单击工具栏中的“倒角”按钮,或单击“插入”下拉菜单中的“特征”级联菜单中的“倒角”选项,弹出如图7-2所示的对话框。

实用标准文案精彩文档在“类型”框中选择倒角的类型,根据选择输入距离值和角度值,单击“要倒角的项目”框,单击要倒角的边,单击“确定”按钮完成按倒角。

可以一次倒角多个边线。

图7-2 倒角对话框对话框中选择项的含义:角度距离 —— 是指通过输入倒角的角度和倒角的一个边长。

系统默认45度。

操作者可以改变这个角度值。

距离-距离 —— 是指输入倒角的两个边长值。

顶点 —— 是指对于一个三面的交叉点进行倒角。

可以输入三个边长值确定倒角的尺寸。

保持特征 —— 是指倒角时不破坏其它特征。

图7-3 钻简单孔对话框7.3 钻孔“钻孔”是在实体上钻出各种各样的孔,如沉头孔、光孔、螺纹孔等。

钻孔方法如下:实用标准文案精彩文档1. 简单孔的生成简单孔是指一般的直孔且是光孔,简单孔的形成方法如下:(1)单击需要钻孔的面且孔中心的位置。

(2)单击“钻孔”按钮,或单击“插入”下拉菜单中的“特征”级联菜单中的“钻孔”中的“钻简单孔”选项,弹出如图7-3所示的对话框。

钣金的折弯扣除计算不论你在什么时候开始,重要的是开始之后就不要停止。

2010-09-12工作三个月来,虽只草草接三个钣金项目,但对钣金折弯之喜爱,已很深厚了。

90度折弯到非90度的折弯是钣金折弯的一道分水岭,好在现今,于我它只一小小沟渠!搭个框架先:一:solidworks中的折弯法方法一:1.实体建模:2.抽壳:抽壳厚度即为钣金件下料厚度!3.转换为钣金件:选择一个驱动面(即中心面,或称主要面,然后选取折弯线,完毕同时软件自动计算出切口线并标定为紫色!设定切口的距离!(此一步意义不大!因为后面的‘闭合角’工具使用之后,切口的距离并会被抹平!)设定合适的折弯半径(此一步,折弯半径是试出来的,根据不同公司,不同料厚,有着不同的展开尺寸,试一遍后添加到折弯系数表中即可!)!!!或者^-^,,,,,可以使用另一法,……折弯扣除,使用此法,只需要知道公司折弯扣除量是多少即可!一些公司将折弯扣除量经验化为一张折弯扣除表,如我公司……t1--1.75,t1.2--2,t1.5--2.5,t2--3.25,t2.5--4.25,t3--5。

(……A3-6063用之)4.进一步折弯:进一步折弯,边线法兰,注意折弯方式以保证产品外形尺寸,(内部材料与外部材料之分别,尚不可知!汗!);斜接法兰,褶边,转折,绘制的折弯……!5.后期优化:如‘封闭角’&……,作完毕以上处理之后,进行边角的封闭,原则是长边包封短边,包封时应该考虑两个接触面间留下余量,一般为0.3mm,right,3 mm!It will be a very good performance!6.创建折弯工程图:左侧或上侧放置钣金展开图,右侧或下侧则放置钣金折弯图!折弯线视公司规定而论,有公司不要求有折弯线,或说禁止这东西,而某些公司要求有折弯线,比如在折弯时的中性面0.5百分比处!……一条绿色的工程线作表示!某些公司,如富士康,则用两条红色的虚线条作为表示,这两个线条一般是两个平面与折弯圆角相切的切线!ああ、そうですね!7.转换为CAD图纸:1:1solidworks中可将工程图1:1转换为cad图纸,当然,它也会像proe一样,会产生出多余的线条,而且如果没作详细设置,它的图层并不会像在cad中设置的那样分明!将solidworks的图层和autocad中的图层统一起来,仍是一项艰巨的工作!不过,将它进行颜色,字体,线型等的标注,然后导入cad中,其实不潜入图层中查看,表面观之,还是可以瞒天过海,鱼目混珠的!8.标准化!每个公司都有相关的标准化的东西,以便于习惯此环境的工人们识别,这当然对于个人的操作习惯构成挑战,不过遵从这样的规定,于已而言,将会是一种提高,试问,寒带的鱼儿,一样可以在温带,甚至热带的海域畅游(相反亦然)那岂不是一件美事吗?{第1,2条若是做到位了,则第4条可以省去!第3条是关键,涉及到折弯系数表/折弯扣除量的难点。

4.2.2 旋转特征选项【旋转凸台/基体】绕轴心旋转一草图或所选草图轮廓来生成一实体特征。

【旋转轴】选择一特征旋转所绕的轴。

根据所生成的旋转特征的类型,此可能为中心线、直线、或一边线。

如图4.2.2.1所示。

图4.2.2.1选择旋转轴 图4.2.2.2 旋转方向方向1:定义旋转特征为从草图基准面向一个方向。

【旋转类型】从草图基准面定义旋转方向。

单击【反向】按钮来反转旋转方向。

如图4.2.2.2所示。

【给定深度】从草图以单一方向生成旋转。

在方向1 角度 中设定由旋转所包容的角度。

如图4.2.2.3所示。

【成形到一顶点】从草图基准面生成旋转到您在顶点 中所指定的顶点。

【成形到一面】从草图基准面生成旋转到您在面/基准面 中所指定的曲面。

【到离指定面指定的距离】从草图基准面生成旋转到您在面/基准面中所指定曲面的指定等距。

在等距距离 中设定等距。

必要时,选择反向等距以便以反方向等距移动。

【两侧对称】从草图基准面以顺时针和逆时针方向生成旋转,它位于旋转方向 1 角度 的中央。

方向2(可选),在完成了方向1后,选择方向2以从草图基准面的另一方向定义旋转特征。

这些选项和方向1中的选项相同。

如图4.2.2.4所示。

图4.2.2.3 方向1图4.2.2.4 方向2【薄壁特征】【单向】从草图以单一方向添加薄壁体积。

如有必要,单击反向来反转薄壁体积添加的方向。

【两侧对称】通过使用草图为中心,在草图两侧均等应用薄壁体积来添加薄壁体积。

【双向】在草图两侧添加薄壁体积。

方向1 厚度从草图向外添加薄壁体积。

方向2 厚度从草图向内添加薄壁体积。

如图4.2.2.5所示。

图4.2.2.5 设置参数。

用SW画一个薄壁零件此图颇有难度,尤其是粉色壳体与管的定位建模思路a.先拉伸出黄色实体、球,然后抽壳。

b.再拉伸粉色面的实体,抽壳,分割掉伸进黄色壳体的部分。

c.用3D草图画出管的中心轴,建基准面,旋转成形,抽壳。

d.分割掉管伸进黄色壳体的部分,和壳体在管内的部分。

e.拉伸出剩余的零件。

文件已分享,如果画不出来可以下载参考一下建模步骤1.前视基准面,草绘图形。

2.拉伸凸台,反向,深度B:50 。

3.圆角,多半径圆角,半径5、10、12.5 。

最右侧底部圆角不用全圆角,因为M剖面图剖开后是个直角。

用全圆角的话,后面还要补缺口。

4.新建基准面,距离22,反转等距。

5.在新基准面上草绘半圆。

6.旋转。

7.抽壳,厚度T:1 。

8.距离前视基准面-22,剖开。

测量内圈,半径4,符合M图的直径89.上视基准面,草绘图形。

下视基准面来看草图10.拉伸凸台,深度25 。

去掉合并结果。

11.抽壳,厚度3 。

抽壳后12.分割,剪裁工具选几个蓝色面,切除掉紫色实体。

消耗打钩。

13.组合。

14.圆角,壳体内边线,半径11.5=25/2-1 。

15.圆角,外边线,半径12.5=25/2 。

剖开后,中间断面为直角16.圆角,半径3。

点6条内边线。

17.前视基准面,草绘图形。

先等距蓝色面,距离5 ,转为构造线草绘图形18.拉伸凸台,距离8 。

19.用3D草图草绘管的中心轴。

(Z、-Y图的H、E、F和40 构成一个立方体,对角线就是管的中心轴。

)进入3D草绘状态,点上视基准面,正视于,草绘矩形,141=E+40草绘4条竖直线,高度F:77,沿Y轴,添加相等约束对角线就是中心轴20.新建基准面,参考对角线上的3个点。

21.在上一步的基准面上草绘。

圆柱要完全伸进壳体。

22.旋转。

23.还是上一步的基准面,草绘。

24.旋转。

25.抽壳。

厚度1 。

26.分割,用蓝色面切割掉粉色实体。

27.分割,用管的内面切掉壳体的粉色部分。

(先隐藏壳体,选中面,在设计树上显示壳体)28.组合。

solidworks薄壁特征厚度方程式

在 SolidWorks 中,如果你想要创建一个薄壁特征并控制其厚度,可以使用等效实体来模拟薄壁特征。

你可以通过指定等效实体的厚度来控制薄壁特征的厚度。

在 SolidWorks 中,你可以使用公式来定义参数,包括厚度。

以下是一个示例方程式,用于定义薄壁特征的厚度:

1. 假设你已经创建了一个薄壁特征,你可以在该特征的尺寸中使用公式来定义厚度。

2. 假设薄壁特征的厚度由变量 "Thickness" 控制,你可以在尺寸框中输入公式,如:`= Thickness/2`,这将使薄壁特征的厚度为变量 "Thickness" 的一半。

3. 你也可以使用其他数学运算或变量来定义薄壁特征的厚度,具体取决于你的设计需求和模型的复杂性。

通过使用公式来定义薄壁特征的厚度,你可以更灵活地控制模型的参数,使其更符合你的设计要求。

希望这个示例能帮助你更好地理解如何在 SolidWorks 中使用方程式来控制薄壁特征的厚度。