2-6+非硫黄硫化体系

- 格式:ppt

- 大小:1.98 MB

- 文档页数:51

橡胶件硫化的三大工艺参数是:温度、时间和压力。

其中硫化温度是对制品性能影响最大的参数,硫化温度对橡胶制品的影响的研究也比比皆是。

但对硫化压力比较少进行试验。

硫化压力是指,橡胶混炼胶在硫化过程中,其单位面积上所承受的压力。

一般情况下,除了一些夹布件和海绵橡胶外,其他橡胶制品在硫化时均需施加一定的压力。

橡胶硫化压力,是保证橡胶零件几何尺寸、结构密度、物理机械的重要因素,同时也能保证零件表面光滑无缺陷,达到橡胶制品的密封要求。

作用主要有以下几点:防止混炼胶在硫化成型过程中产生气泡,提高制品的致密性;提供胶料的充模流动的动力,使胶料在规定时间内能够充满整个模腔;提高橡胶与夹件(帘布等)附着力及橡胶制品的耐曲绕性能;4)提高橡胶制品的物理力学性能。

硫化压力的选取需要考虑如下几个方面的因素:1)胶料的配方;2)胶料可塑性的大小;3)成型模具的结构形式(模压,注压,射出等);4)硫化设备的类型(平板硫化机,注压硫化机,射出硫化机,真空硫化机等);5)制品的结构特点。

硫化压力选取的一般原则:1)胶料硬度低的(50-Shore A以下或更低),压力宜选择小,硬度高的选择大;2)薄制品选择小,厚制品选择大;3)制品结构简单选择小,结构复杂选择大;4)力学性能要求高选择大,要求低选择小;5)硫化温度较高时,压力可以小一些,温度较低时,压力宜高点。

对硫化压力,国内外一些橡胶厂家有如下一些经验值供参考:1)模压及移模注压的硫化方式,其模腔内的硫化压力为:10~20Mpa;2)注压硫化方式其模腔内的硫化压力为:0~150Mpa;3)硫化压力增大,产品的静态刚度也随之增大,而收缩率随之逐渐减小;(在国内的减振橡胶行业内,对于调整产品的刚度,普遍采用的依然是增加或者降低产品所使用的胶料硬度,而在国外,已经普遍采用了提高或者降低产品硫化时的胶料硫化压力来调整产品的静态刚度。

)4)随着硫化压力的不断提高,产品胶料的收缩率会出现一个反常的现象,即当产品胶料的硫化压力达到83Mpa 时,产品胶料的收缩率为0,若产品胶料的硫化压力继续不断上升,产品胶料的收缩率会出现负值,也就是说,在这种超高的产品胶料硫化压力下,产品硫化出来经停放后,其橡胶部分的尺寸比模具设计的尺寸还要大;5)在模压和注压方式下,模腔内胶料的硫化压力随着时间的延长,总是先增高后减少,并最终处于平坦状态;6)随着胶料硫化压力的提高,其胶料的300%定伸和拉伸强度均随之提高,其胶料的扯断伸长率、撕裂强度和压缩永久变形却随之下降;7)在减震橡胶制品硫化过程中,注压硫化方式中模腔内胶料的压强比模压硫化方式的压强高一倍以上。

橡胶硫化工艺的三大工艺(时间、温度、压力)参数设备参考橡胶件硫化的三大工艺参数是:温度、时间和压力。

其中硫化温度是对制品性能影响最大的参数,硫化温度对橡胶制品的影响的研究也比比皆是。

但对硫化压力比较少进行试验。

硫化压力是指,橡胶混炼胶在硫化过程中,其单位面积上所承受的压力。

一般情况下,除了一些夹布件和海绵橡胶外,其他橡胶制品在硫化时均需施加一定的压力。

橡胶硫化压力,是保证橡胶零件几何尺寸、结构密度、物理机械的重要因素,同时也能保证零件表面光滑无缺陷,达到橡胶制品的密封要求。

作用主要有以下几点:防止混炼胶在硫化成型过程中产生气泡,提高制品的致密性;提供胶料的充模流动的动力,使胶料在规定时间内能够充满整个模腔;提高橡胶与夹件(帘布等)附着力及橡胶制品的耐曲绕性能;4)提高橡胶制品的物理力学性能。

硫化压力的选取需要考虑如下几个方面的因素:1)胶料的配方;2)胶料可塑性的大小;3)成型模具的结构形式(模压,注压,射出等);4)硫化设备的类型(平板硫化机,注压硫化机,射出硫化机,真空硫化机等);5)制品的结构特点。

硫化压力选取的一般原则:1)胶料硬度低的(50-ShoreA以下或更低),压力宜选择小,硬度高的选择大;2)薄制品选择小,厚制品选择大;3)制品结构简单选择小,结构复杂选择大;4)力学性能要求高选择大,要求低选择小;5)硫化温度较高时,压力可以小一些,温度较低时,压力宜高点。

对硫化压力,国内外一些橡胶厂家有如下一些经验值供参考:1)模压及移模注压的硫化方式,其模腔内的硫化压力为:10~20Mpa;2)注压硫化方式其模腔内的硫化压力为:0~150Mpa;3)硫化压力增大,产品的静态刚度也随之增大,而收缩率随之逐渐减小;(在国内的减振橡胶行业内,对于调整产品的刚度,普遍采用的依然是增加或者降低产品所使用的胶料硬度,而在国外,已经普遍采用了提高或者降低产品硫化时的胶料硫化压力来调整产品的静态刚度。

)4)随着硫化压力的不断提高,产品胶料的收缩率会出现一个反常的现象,即当产品胶料的硫化压力达到83Mpa时,产品胶料的收缩率为0,若产品胶料的硫化压力继续不断上升,产品胶料的收缩率会出现负值,也就是说,在这种超高的产品胶料硫化压力下,产品硫化出来经停放后,其橡胶部分的尺寸比模具设计的尺寸还要大;5)在模压和注压方式下,模腔内胶料的硫化压力随着时间的延长,总是先增高后减少,并最终处于平坦状态;6)随着胶料硫化压力的提高,其胶料的300%定伸和拉伸强度均随之提高,其胶料的扯断伸长率、撕裂强度和压缩永久变形却随之下降;7)在减震橡胶制品硫化过程中,注压硫化方式中模腔内胶料的压强比模压硫化方式的压强高一倍以上。

作者简介:杜伟(1996-),男,在读硕士研究生,主要从事橡胶共混与改性方面的研究。

收稿日期:2022-06-02混炼型聚氨酯橡胶(MPU )是由聚酯或聚醚与异氰酸酯类化合物聚合而成的高分子聚合物[1]。

在各种橡胶中耐磨性最高。

强度、弹性高,耐油性好,耐臭氧、耐老化、气密性等也都很好[2]。

常用于制作轮胎及耐油、耐苯零件、垫圈防震制品等[3~4]。

MPU 与传统聚氨酯(TPU 、CPU 等)相比最大的特点是,MPU 可以像传统橡胶一样通过加入硫化体系、补强体系等对它进行加工、硫化、补强等。

MPU 的硫化体系主要有硫磺、过氧化物、异氰酸酯三大类:硫磺硫化时硫化剂用量一般为1.5~2份,促进剂常用M 和DM ,并且促进剂用量增加会延长焦烧时间,硫磺硫化得到的硫化制品综合性能较好。

过氧化物硫化时,过氧化二异丙苯(DCP )是最普遍的过氧化物硫化剂,硫化得到的制品压缩永久变形小,弹性和耐老化性能均较好,缺点是不能用蒸汽直接硫化,撕裂强度较差。

MPU 也可以用TDI 及其二聚体、MDI 及其二聚体等异氰酸酯类硫化剂硫化,生成脲基甲酸酯键交联键,可以制得耐磨性良好、强度高、硬度较大的制品。

近年来国内市场涌现了一批新型高性能混炼型聚氨酯材料,MPU E6008是具有代表性的一款,展开对MPU 硫化体系的研发与探索,也迎合了国内市场的需求。

本实验分别对硫磺硫化体系和过氧化物硫化体系硫化的MPU 进行了考察与研究。

不同硫化体系对混炼型聚氨酯橡胶性能的影响杜伟,邓涛*(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)摘要:本实验探索了不同硫化体系对混炼型聚氨酯橡胶(MPU )的性能的影响,实验发现,硫磺硫化体系和过氧化物硫化体系的MPU 硫化胶性能各有特点,硫磺硫化MPU 的拉伸性能和耐磨性能较好,过氧化物硫化MPU 的定伸应力更大,扯断永久变形更小。

此外,硫磺硫化体系的耐热空气老化性能更好,而过氧化物硫化MPU 的耐热非极性油和高温性能更为优异。

橡胶硫化六大体系简介一、硫磺硫化体系(1)常规硫化体系:由硫磺和少量促进剂等配合剂组成,以多硫键交联为主。

耐高温性能较差,压缩永久变形大,过硫后易出现返原现象,但耐屈挠疲劳行较好、机械强度较高,胶料及制品不易喷霜。

(2)有效、半有效硫化体系:硫磺用量一般在0.5份以下,常用量为0.35份,配合较大量的促进剂,需要较长的焦烧时间(超速促进剂与后效性并用),活性剂应使用足量的硬脂酸(1-8份)。

几乎没有硫化返原现象,,硫化均匀性好,耐热性好,压缩变形低,生热小。

缺点为抗屈挠疲劳性差,易发生喷霜现象。

采用高TMTD的有效硫化体系配方虽然使用广泛,但加工稳定性差,切喷霜严重。

二、金属氧化物硫化体系优点是硫化胶硬度和拉伸强度较高,并用环氧树脂后,可提高硫化胶的耐热性和动态性能常用的有氧化锌、氧化镁、氧化钙、氢氧化钙等。

氧化锌容易焦烧,加SA后可稍缓和焦烧倾向。

氧化镁和氧化钙焦烧倾向较小,并以氢氧化钙最好。

氧化镁用量以稍多为宜,增加用量可提高胶料硫化速度,并提高硫化胶强度和硬度。

缺点是生热大,耐屈挠性能差。

三、过氧化物类硫化体系优点是压缩永久变形低,耐热耐寒性良好,胶料硫化时间短,不污染金属,便于制得透明橡胶。

缺点是一般不能用于热空气硫化,撕裂性能较差。

(1)简单型:之改硫化体系只有有机过氧化物,或包括防焦剂。

该体系优点为硫化胶的压缩变形小,缺点是硫化过程中焦烧可控程度低,几乎不存在硫化诱导期。

(2)后效性:该体系硫化组分由过氧化物、活性剂和防焦剂组成。

特点是为可控制焦烧时间,又不影响硫化效率。

硫化特性与后效性硫磺硫化体系相似。

过氧化物硫化体系温度系数比硫磺硫化体系高。

温度每提高10度,硫化速度约提高两倍。

(硫磺硫化体系提高一倍)焦烧性能亦是如此。

四、树脂类硫化体系特点是形成热稳定较高的C-C键和醚键交联。

能提高硫化胶的耐热、耐屈挠性能,硫化时几乎没有硫化返原现象。

硫磺、促D、DM、TMTD、CZ及胺类防老剂都会降低其硫化效率。

适用于降低硫磺硫化体系橡胶制品异味的方法橡胶制品在硫磺硫化体系下会产生较为明显的异味,这是因为硫化所产生的硫化氢(H2S)或其它硫化物在橡胶中所释放出来的。

这种异味不仅对用户的舒适感产生影响,还可能对人体健康产生危害。

因此,降低橡胶制品异味是极为重要的。

以下是一些适用于降低硫磺硫化体系橡胶制品异味的方法:1.改变硫磺硫化体系:使用低硫含量的硫磺硫化体系可以有效降低橡胶制品的异味。

选择合适的硫磺硫化体系,如无卤环磷硫化剂,可显著降低橡胶制品的异味。

2.添加异味消除剂:将异味消除剂加入橡胶中,可以有效吸附或中和硫化物释放出的异味。

常用的异味消除剂包括活性炭、分子筛等,它们具有较强的吸附或中和作用。

3.使用改性剂:添加一些改性剂,如活性剂、填料、填充剂等,可以降低橡胶制品的异味。

这些改性剂能够与硫化物发生反应,减少其释放。

4.充分通风:在橡胶制品的生产和储存过程中,保持充分通风,有助于异味的挥发和降解。

可以通过增加通风设备或在存放橡胶制品的场所内使用空气净化设备来实现。

5.优化硫化工艺:对橡胶制品的硫化工艺进行优化,例如降低硫化温度、缩短硫化时间等,可以降低硫磺释放和橡胶制品的异味。

6.封闭或包装:在橡胶制品生产过程中,尽可能在生产环节封闭橡胶制品,防止异味的扩散。

同时,在产品出厂前进行包装,减少异味的释放。

7.增加清洁过程:在橡胶制品的生产过程中,增加清洁过程可以有效去除橡胶表面的残留硫磺和硫化物,从而减少异味的释放。

综上所述,降低硫磺硫化体系橡胶制品异味的方法包括改变硫磺硫化体系、添加异味消除剂、使用改性剂、充分通风、优化硫化工艺、封闭或包装以及增加清洁过程等。

通过采取综合措施,可以有效降低硫磺硫化体系橡胶制品异味,提高产品的质量和用户的舒适感。

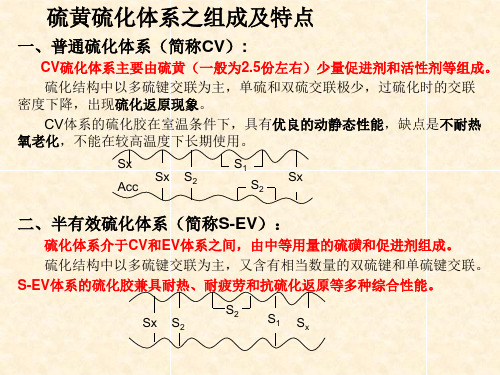

各种硫黄硫化体系一.普通硫黄硫化体系(CV)普通硫黄硫化体系(Conventional Vulcanization),是指二烯类橡胶的通常硫黄用量范围的硫化体系,可制得软质高弹性硫化胶。

对普通硫黄硫化体系(CV),对NR,一般促进剂的用量为0.5~0.6份,硫黄用量为2.5份。

普通硫黄硫化体系得到的硫化胶网络中70%以上是多硫交联键(—Sx—),具有较高的主链改性。

•特点:硫化胶具有良好的初始疲劳性能,室温条件下具有优良的动静态性能。

•最大的缺点是不耐热氧老化,硫化胶不能在较高温度下长期使用。

二.有效硫化体系(EV)一般采取的配合方式有两种:1.高促、低硫配合:提高促进剂用量(3~5份),降低硫黄用量(0.3~0.5份)。

促进剂用量/硫黄用量=3~5/0.3~0.5≥62.无硫配合:即硫载体配合。

如采用TMTD或DTDM(1.5~2份)。

特点:1. 硫化胶网络中单S键和双S键的含量占90%以上;硫化胶具有较高的抗热氧老化性能;2. 起始动态性能差,用于高温静态制品如密封制品、厚制品、高温快速硫化体系。

三.半有效硫化体系(SEV)用于有一定的使用温度要求的动静态制品。

一般采取的配合方式有两种:1.促进剂用量/硫用量=1.0/1.0=1(或稍大于1 2.硫与硫载体并用,促进剂用量与SEV中一致四.硫载体硫化机理硫载体又称硫给予体,是指分子结构中含硫的有机或无机化合物,在硫化过程中能析出活性硫,参与交联过程,所以又称无硫硫化。

硫载体的主要品种:秋兰姆、含硫的吗啡啉衍生物、多硫聚合物、烷基苯酚硫化物。

常用的是秋兰姆类中的TMTD、TETD、TRA等和吗啡啉类衍生物中的DTDM、MDB等。

化学结构和含硫量能影响硫化特性。

常见的硫磺硫化四大硫化体系1、普通硫磺硫化体系普通硫化体系(Conventiona lVulcaniza tion简称C V),是指二烯类橡胶的通常硫黄用量范围的硫化系统,可制得软质高弹性硫化胶。

各种橡胶的C V体系如下表所示。

不同橡胶,由于不饱和度、成分和结构的差异,CV系统中的硫黄用量、促进剂品种及用量都有差异。

天然橡胶是高顺式、高不饱和度的橡胶,含有不少天然软化剂及氮碱成分,对橡胶活化、促进硫化有一定作用、硫化速度比较快,所以硫化剂用量较其他橡胶高、促进剂用量又比其他橡胶低。

一般说来.合成橡胶的不饱和度比天然橡胶低,故相应的硫黄用量也低,且合成橡胶中残存的脂肪酸皂类能显著降低硫化速度.因此适当增加促进剂用量,提高硫化速度是必要的。

对不饱和度极低的橡胶,例如I I R、E P D M,其硫化速度较慢,硫黄用量一般较低,一般为1.5-2份.并使用高效快速的硫化促进剂如秋兰姆类T M T D及二硫代氦基甲酸盐类作主促进剂,噻吩类为副促进剂。

普通的硫黄硫化体系得到的硫化胶网络大多含有多硫交联键,具有高度的主链改性:硫化胶具有良好的初始疲劳性能。

在室温条件下,具有优良的动静态性能。

它最大缺点是不耐热氧老化。

硫化胶不能在较高温度下长期使用。

2、有效硫化和半硫化体系所谓有效硫化体系(Ef fic ientVulcaniztion)简称EV,半有效硫化体系(Se mi-Ef fic ie ntVulc a niz tion)简称Se mi-EV(SEV),实际指硫黄在硫化反应中的交联有效程度的高低。

E V和Se miEV的含义为了提高硫黄在硫化过程中的有效性,一般采取下列二种方法:(1)提高促进剂用量、降低硫黄用量。

这种高促/低琉配合体系中.硫黄0.3~0.5份。

(2)采用无硫配合,即硫黄给予体的配合。

例如采TMTD 或D T D M的配合。

以上二种硫化体系的硫化胶网络中,单硫交联键和双硫交联键占绝对优势,即90%以上,网络具有极少主链改性,这种硫化体系称为EV硫化体系。

本文摘自再生资源回收-变宝网()再生胶制品常用的硫化剂种类再生胶制品在生产过程中,硫化程度的好坏直接影响再生胶制品的使用性能和使用寿命,是制品生产中十分重要的一道工序。

再生胶制品硫化体系的设计关系到硫化程度,而硫化剂的选择是保证再生胶制品硫化程度好坏的基础。

那么,再生胶制品中常用的硫化剂,你又知道几种呢?1、树脂树脂可以提高胶料的耐老化性能和耐热性能,很多丁基再生胶制品都使用树脂作为交联键。

以树脂作为硫化剂的丁基再生胶制品的硫化速度较慢,硫化温度较高。

2、硫磺在所有的硫化剂中,硫磺是最常见的硫化剂,而“硫化”一词就是根据硫磺在橡胶制品中的作用而得来的。

硫磺中硫磺粉在再生胶制品的生产中用量最多。

随着人们对橡胶制品需求的提高,不溶性硫磺也被广泛用于各种彩色再生胶制品、高档汽车轮胎的生产中,它可以抑制喷霜现象,不影响制品的粘合性能。

3、过氧化物现在越来越多的再生胶制品都开始尝试使用过氧化物硫化体系,比如以丁腈再生胶、三元乙丙再生胶为原料的橡胶制品都可以选择过氧化物硫化体系。

再生胶制品采用过氧化物硫化体系硫化时,断裂的不再是S-C键,而是C-C键,它的键能要比硫磺硫化体系汇总的单硫键、双硫键和多硫键键能大,可以显著改善再生胶胶料的耐老化性,再生胶制品不易喷霜、压缩永久变形小,不过需要注意的是:与硫磺硫化体系相比,过氧化物硫化体系硫化的再生胶制品的拉伸强度、定伸应力以及耐疲劳性能较差。

4、其他金属氧化物中的活性氧化锌、轻质氧化镁也可以作为再生胶制品中的硫化剂;硫磺给予体在橡胶中可以分解出硫磺,胶料耐热性、抗焦烧性、耐压缩变形性能良好,不易喷霜,但是在再生胶中的应用较少。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网官网:/?qxb买卖废品废料,再生料就上变宝网,什么废料都有!。