洛克希德·马丁公司的F_22战斗机装配生产线

- 格式:pdf

- 大小:406.73 KB

- 文档页数:3

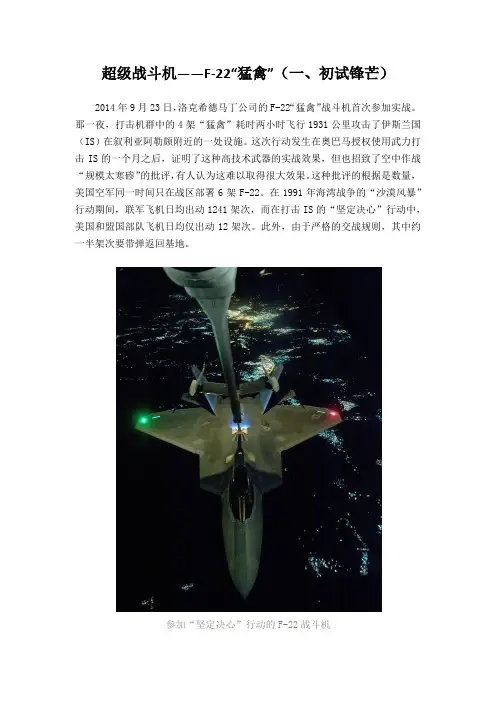

超级战斗机——F-22“猛禽”(一、初试锋芒)2014年9月23日,洛克希德马丁公司的F-22“猛禽”战斗机首次参加实战。

那一夜,打击机群中的4架“猛禽”耗时两小时飞行1931公里攻击了伊斯兰国(IS)在叙利亚阿勒颇附近的一处设施。

这次行动发生在奥巴马授权使用武力打击IS的一个月之后,证明了这种高技术武器的实战效果,但也招致了空中作战“规模太寒碜”的批评,有人认为这难以取得很大效果。

这种批评的根据是数量,美国空军同一时间只在战区部署6架F-22。

在1991年海湾战争的“沙漠风暴”行动期间,联军飞机日均出动1241架次,而在打击IS的“坚定决心”行动中,美国和盟国部队飞机日均仅出动12架次。

此外,由于严格的交战规则,其中约一半架次要带弹返回基地。

参加“坚定决心”行动的F-22战斗机尽管“坚定决心”只是一次小规模行动,但却是这种近十年来一直饱受批评的隐身菱形翼超级战斗机的首战。

批评者此前一直抱怨F-22花了纳税人太多的钱,驾驶F-22飞行是危险的,该机的氧气系统问题也一度闹得沸沸扬扬。

总统授权动武后,美国空军决定让F-22战斗机上阵来对付叙利亚空军的拦截。

结果在行动中叙利亚防空网试图跟踪打击机群,但并没有采取任何敌对行动。

随后F-22承担了保持战场通信畅通的任务。

一位消息人士告诉《Air International》:F-22在后续任务中实施了对地攻击。

陆军中将威廉·梅维尔是来自参谋长联席会议的行动指挥,他诉记者:“我们着眼于目标的毁伤效果以及最适合在该地区作战的机型,我们有一长串的目标清单。

说实话,能满足我们要求的平台不多。

”这些F-22来自美国空军第27远征战斗机中队。

鉴于IS对囚犯实施惨无人道的处决,美国空军对参与行动飞行员的姓名严格保密。

而且因为基地东道国的政治敏感性,美国空军也从未透露战斗机部署在中东地区的地点。

尽管此前F-22在阿拉伯联合酋长国的答法拉空军基地部署过,但这次参与作战行动的第一波机群显然是从卡塔尔乌代德空军基地起飞的,同基地的KC-10“增程器”为机群提供了空中加油。

飞机总装数字化脉动生产线技术李西宁;支劭伟;蒋博;王守川【摘要】飞机总装生产线作为新型生产组织模式,对提高飞机装配效率和质量,满足飞机批量生产要求具有重要作用.在分析总结国内外典型飞机总装生产线及其应用情况的基础上,对飞机数字化总装脉动生产线涉及的大部件数字化对接技术、数字化检测技术、精准移动技术、集成装配平台技术、物料精益配送技术等关键技术进行了探讨,为构建适合我国飞机总装配的脉动生产线提供思路.【期刊名称】《航空制造技术》【年(卷),期】2016(000)010【总页数】4页(P48-51)【关键词】总装;脉动生产线;数字化检测;精准移动;集成装配平台【作者】李西宁;支劭伟;蒋博;王守川【作者单位】西北工业大学机电学院现代设计与集成制造教育部重点实验室,西安710072;西北工业大学机电学院现代设计与集成制造教育部重点实验室,西安710072;西北工业大学机电学院现代设计与集成制造教育部重点实验室,西安710072;中航飞机西安飞机分公司工装设计所,西安710089【正文语种】中文飞机总装生产线是提高飞机装配效率和质量,满足飞机批量生产要求的重要手段。

作为飞机制造过程中的最后环节和最为重要的环节之一,飞机的总装涉及翼身、尾翼对接,发动机安装,导管、线缆敷设与对接,线缆、系统检测,全机总检,全机水平测量等内容,具有生产节奏强、作业种类多、工作量大,装配精度和质量要求严格等特点。

借鉴制造业的流水线作业方式,飞机总装脉动生产线是按节拍移动的一种装配线,运用精益制造思想,对装配过程进行流程再设计、优化和平衡,实现按设定节拍的站位式装配作业,达到缩短装配周期、满足客户要求的装配生产形式。

总装脉动生产线是介于固定站位装配与连续移动装配之间的一种装配生产线形式,其典型特征是产品移动时不进行装配作业,装配作业进行时产品不移动。

波音公司典型的脉动式总装配线如图1所示。

脉动生产线将技术创新和管理创新相结合,是一种有效地实现飞机批量生产的新型生产组织模式,在波音、空客等飞机制造企业中得到广泛应用[1]。

美国军工五巨头简介1.洛克希德.马丁公司(Lockheed Martin Corporation)公司概况:洛克希德.马丁作为全球最大防务商,是一家以宇航和高技术为主的跨国公司,其总部地址是在马里兰州接近华盛顿特区的市郊。

公司约有95%业务来自五角大楼,其他联邦部门,以及对外军事贸易。

2004年,洛克希德.马丁收入为355亿美元,定单总额近740亿美元。

135000名职员遍布全球56个国家,现任董事长兼首席执行官和总裁是Robert J. Stevens。

公司历史:1912年,格林.马丁公司创立。

1916年,洛希德飞机制造公司创立。

1921年,洛希德飞机制造公司改名为洛克希德飞机公司。

1961年,格林.马丁公司与美国玛利埃塔公司合并。

1995年洛克希得公司与马丁.玛利埃塔公司合并。

1996年收购劳拉公司电子防务与系统集成业务。

2000年宇航电子分部出售给英国宇航系统公司。

军用产品:A-10攻击机升级: F-16战机:F-22隐形战机:F-35隐形战机: F-117隐形战机:P-3反潜机: S-3巡逻机:U-2侦察机: C-5运输机:C-130运输机: C-141运输机:“海军陆战队一号”总统直升机: “三叉戟-2”洲际导弹:“宇宙神”系列运载火箭:“智慧女神”运载火箭:“联合通用导弹”:“陆军战术导弹系统”:“爱国者-3”地对空导弹/“中程增程防空系统”:“战区高空区域防空系统”: “联合空对地防区外导弹”:“风力修正布弹器”: “轻标枪”反坦克导弹:“地狱火”反坦克导弹: “紧凑型动能导弹”:“宝石路”制导炸弹: “多管火箭炮系统”:“高机动火炮系统”: “未来战斗系统”无人车:“濒海战斗舰”:制导火箭弹药:制导炮弹:“宙斯盾”武器指挥系统,武器平台集成与升级:军用卫星与空间系统,军用雷达,航空电子设备,军用通信设备等。

2.波音公司(The Boeing Company)公司概况:来自依利诺易州芝加哥的波音是全球第二大防务商,并于2005年重新超越空中客车公司而成为世界最大飞机制造商。

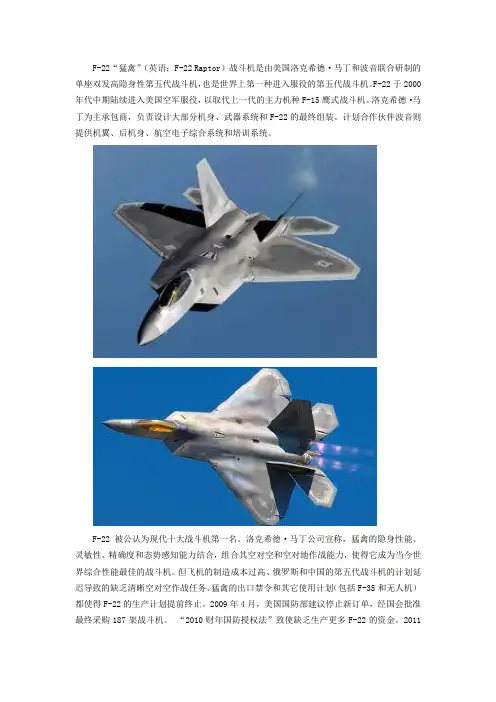

F-22“猛禽”(英语:F-22 Raptor)战斗机是由美国洛克希德²马丁和波音联合研制的单座双发高隐身性第五代战斗机,也是世界上第一种进入服役的第五代战斗机。

F-22于2000年代中期陆续进入美国空军服役,以取代上一代的主力机种F-15鹰式战斗机。

洛克希德²马丁为主承包商,负责设计大部分机身、武器系统和F-22的最终组装。

计划合作伙伴波音则提供机翼、后机身、航空电子综合系统和培训系统。

F-22被公认为现代十大战斗机第一名。

洛克希德²马丁公司宣称,猛禽的隐身性能、灵敏性、精确度和态势感知能力结合,组合其空对空和空对地作战能力,使得它成为当今世界综合性能最佳的战斗机。

但飞机的制造成本过高、俄罗斯和中国的第五代战斗机的计划延迟导致的缺乏清晰空对空作战任务、猛禽的出口禁令和其它使用计划(包括F-35和无人机)都使得F-22的生产计划提前终止。

2009年4月,美国国防部建议停止新订单,经国会批准最终采购187架战斗机。

“2010财年国防授权法”致使缺乏生产更多F-22的资金。

2011年12月13日最后一架F-22的上线仪式在多宾斯空军预备役基地举行。

F-22战斗机发展自上个世纪七十年代末的美国先进战术战斗机计划,旨在为美国空军开发下一代空优战斗机,以对付新出现的全球威胁,取代F-15鹰式战斗机,并要在性能上全面制衡前苏联的苏-27战斗机。

F-22采用双垂尾双发单座布局。

垂尾向外倾斜27度,恰好处于一般隐身设计的边缘。

其两侧进气口装在翼前缘延伸面(边条翼)下方,与喷嘴一样,都作了抑制红外辐射的隐形设计,主翼和水平安定面采用相同的后掠角和后缘前掠角,都是小展弦比的梯形平面形,水泡型座舱盖凸出于前机身上部,全部武器都隐蔽地挂在4个内部弹舱之中。

F-22水平面上为高梯形机翼搭配一体化尾翼的综合气动力外型,包括彼此隔开很宽和并朝外倾斜的带方向舵型垂直尾翼,且水平安定面直接靠近机翼布置。

F-22战斗机F-22战斗机是美国洛克希德·马丁公司与波音公司为美国空军研制的21世纪初主力制空战斗机,主要用于替换美国空军现役的F-15战斗机,在美国空军武器装备发展中占有最优先的地位。

2002年9月,美空军正式将F-22改名为F/A-22,确立了F/A-22将兼顾制空与对地攻击双重任务。

2005年12月,美国空军兰利空军基地的第27战斗机中队装备的F-22A率先达到初始作战能力(IOC),随后国防部表示F-22A已经达到战备状态。

同时美国空军又恢复了F-22这一名称。

2007年进行的一系列演习中,F-22A创造了模拟空战击落144架“敌机”而自身无一伤亡的“神话”。

这一数字不可全信,但仍足以佐证F-22A性能的超前程度。

2007年初F-22已经完成交付一个完整的大队,并已开始部署到阿拉斯加和日本冲绳岛。

尽管稍后F-22即退回美国基地,但该机已经成为美国干涉东亚事务的重要筹码。

2007年8月,美国空军签订了总额50亿美元的多年采购合同,3年内共采购60架F-22战斗机。

2007年底,F-22形成完全战斗力。

如果预算经费没有大的改变,F-22将在几年内停产,也就是说在其他国家的第四代战斗机开始正式研制之前,F-22将已完成生产装备。

国空军航空系统部建立了先进战术战斗机系统计划办公室(SPO)。

SPO于1983年具体提出了ATF的概念,随后分别向七家主要的航空制造企业发出了各价值100万美元的设计方案合同,包括波音、通用动力、格鲁曼、洛克西德、麦道、诺斯罗普和洛克韦尔下属的北美飞机公司。

在要求中,ATF应该能在未来空空、空地战场威胁环境中夺取空中优势,确保美军在全面或高技术的局部战争中夺取绝对的制空权。

具体包括五个方面的要求:低可探测性、高机动性和敏捷性、超音速巡航、较大的有效载荷、具有飞越所有战区的足够航程。

同年,通用电气和普·惠公司被选入ATF计划,为ATF研制新型发动机。

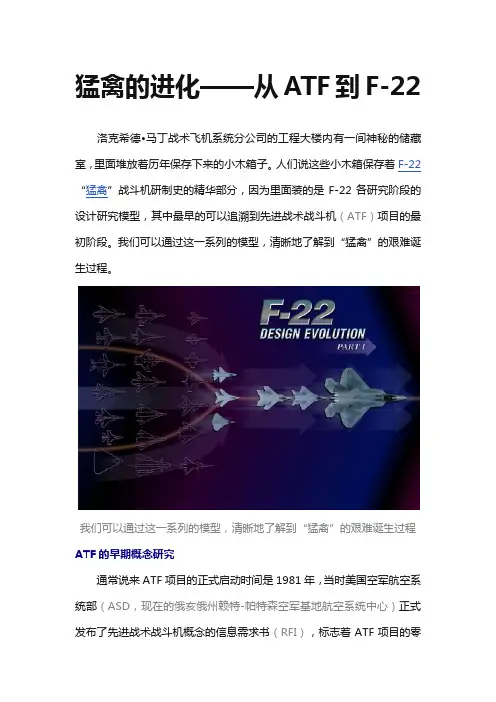

猛禽的进化——从ATF到F-22洛克希德•马丁战术飞机系统分公司的工程大楼内有一间神秘的储藏室,里面堆放着历年保存下来的小木箱子。

人们说这些小木箱保存着F-22“猛禽”战斗机研制史的精华部分,因为里面装的是F-22各研究阶段的设计研究模型,其中最早的可以追溯到先进战术战斗机(ATF)项目的最初阶段。

我们可以通过这一系列的模型,清晰地了解到“猛禽”的艰难诞生过程。

我们可以通过这一系列的模型,清晰地了解到“猛禽”的艰难诞生过程ATF的早期概念研究通常说来ATF项目的正式启动时间是1981年,当时美国空军航空系统部(ASD,现在的俄亥俄州赖特-帕特森空军基地航空系统中心)正式发布了先进战术战斗机概念的信息需求书(RFI),标志着ATF项目的零点。

但很少有人知道,在近10年前的1972年,“先进战术战斗机”这一词汇以及其缩写“ATF”就出现在了ASD一份总体作战需求书(GOR)中,ASD在这份GOR中要求各承包商研究一种用于补充F-15空中优势战斗机的新型空地战斗机,这种ATF将取代已经老化的F-4和F-111机队。

ASD向通用动力公司和麦道公司授予了ATF概念研究合同,要求这种空地战斗机的最大速度为2.5马赫(中空至高空),并能投射防区外武器来摧毁坦克和其他地面目标。

但最后这架ATF并没有变成现实,其空缺被原本仅被设计用于白天空战的F-16“战隼”战斗机填补。

ASD将要等待近十年后才会启动下一个新战斗机研究项目,名称也叫ATF。

随后ASD把ATF的后续研究移交给同样位于赖特-帕特森的美国空军飞行动力实验室(现在的空军研究实验室飞行器分部)。

每当ASD展开新飞机研究项目时,该实验室就会开始相关的技术研究。

飞行动力实验室在整个70年代一直在推动着ATF的研究,持续资助概念研发合同。

通用动力公司和麦道公司在1975年进行了名为“先进技术对地攻击战斗机”的研究,此后六家公司又参加“空面技术研究”。

1980年实验室又开展了两项研究:一项是针对未来空地战斗机的“战术战斗机技术方案”和针对未来空空战斗机的“1995年战斗机技术研究”,其中波音和格鲁曼公司进行了空地研究,通用动力和麦道公司进行了空空研究。

sap军工企业成功案例

SAP在军工企业的成功案例有很多,以下是其中一些:

1. 波音公司:波音公司使用SAP软件来管理其供应链、财务和人力资源等方面,从而简化了全球范围内的业务流程,提高了效率和准确性。

2. 洛克希德·马丁公司:洛克希德·马丁公司使用SAP软件来管理其全球范围内的供应链和财务,并实现了精益生产和实时库存管理。

这使得公司能够更好地满足客户需求,提高生产效率,降低成本。

3. 诺斯罗普·格鲁曼公司:诺斯罗普·格鲁曼公司使用SAP软件来管理其全球范围内的供应链、财务和人力资源等方面。

通过采用SAP的解决方案,该公司简化了业务流程,提高了运营效率,并实现了跨部门和跨地域的协作。

这些案例表明,SAP的解决方案可以帮助军工企业实现业务流程的简化和优化,提高效率和准确性,从而更好地满足客户需求和应对市场变化。

美国F-22战机研制流程F-22是美国空军为保持全球优势而研制的性能卓越的第四代战斗机,属于美国采办I 类(ACAT I)的先进战术战斗机项目。

F-22的研制流程分为:“确定任务需求→研究开发试验与评估(RDT&E)→生产、部署和使用保障”3个阶段。

而RDT&E阶段又分解为“方案论证→演示验证→工程制造”3个阶段,在RDT&E阶段开始与结束之间设立了4个决策点。

事实上,RDT&E阶段通常是美国防务采办项目极其重要的阶段,该阶段具有投资大、周期长、风险高等特点,其目标任务能否实现直接关系到整个项目的成败,也是F-22项目整体管理的关键所在。

F-22项目从1982年开始研制,在研制过程中经历了6次调整,但总体上各阶段的主要任务变化不大。

F-22的“任务需求确定”阶段是从1971年4月到1981年11月,探索了隐形重型战斗机的作战能力与未来战争态势的结合。

“方案论证”是从1981年11月到1986年7月,主要探索满足任务需求的各种武器装备研制方案并选择出了最有希望的备选方案。

“演示验证”是从1986年7月到1991年8月,洛克希德/波音和诺斯罗普/麦克米兰-道格拉斯两个竞争阵营都开始对各自的方案(YF-22和YF-23)进行初步设计,研制验证机进行对比试飞,验证关键过程。

经过验证机对比试飞,用户也就是军方最终确定YF-22为中标方案,进入到下一个阶段,就是“工程制造”阶段。

F-22的工程制造阶段是从1991年8月到2005年,承包商对YF-22设计方案进行细化并冻结设计状态,开展详细设计,确认制造与生产过程并且进行了作战试验与评估。

最终,生产出来的F-22战斗机进入了整个项目研制的最后阶段——生产、部署和使用保障阶段,这个阶段从2005年开始,将一直持续到F-22退出美军装备体系。

F-22各研制节点的时间F-22项目从1982年开始研制,在研制过程中经历了6次调整,但总体上各阶段的主要任务变化不大。

f22生产原理(实用版)目录1.F-22 战斗机的定义和历史背景2.F-22 的生产原理和关键技术3.F-22 的生产流程和主要制造商4.F-22 的性能和作战优势5.F-22 的未来发展前景正文F-22 战斗机,全称 F-22 猛禽,是美国第五代战斗机,以其隐身性能、超音速巡航和高度机动性等先进性能而闻名于世。

自 20 世纪 80 年代开始研发以来,F-22 一直是美国空军的标志性武器之一,也是世界上最先进的战斗机之一。

F-22 的生产原理主要基于其独特的设计和制造工艺。

F-22 的设计采用了多种先进技术,如隐身技术、超音速巡航技术和高度机动性技术等。

其中,隐身技术是 F-22 最引人注目的特点之一,它采用了一种称为“蚌式”进气道的设计,可以使雷达波反射面积最小化,从而实现隐身效果。

F-22 的生产流程分为设计、制造、测试和维修等多个阶段。

其中,设计阶段主要由美国洛克希德·马丁公司负责,制造阶段则由多家公司共同参与。

洛克希德·马丁公司是 F-22 的主要制造商,负责整个战斗机的集成和总装。

此外,F-22 的生产还涉及到许多分包商,如波音公司、普惠公司等,它们分别负责制造 F-22 的机体、发动机等关键部件。

F-22 的性能和作战优势主要体现在其隐身性能、超音速巡航和高度机动性等方面。

F-22 的隐身性能可以使其在敌方雷达探测范围之外进行作战,从而大大提高其生存能力。

超音速巡航和高度机动性则可以使 F-22在空中作战中具有更高的灵活性和速度优势。

尽管 F-22 已经服役多年,但其在未来仍然有着广阔的发展前景。

随着科技的不断发展,F-22 的电子系统和武器系统等都可以不断升级,以适应新的作战需求。

此外,F-22 的生产工艺和制造技术也可以不断改进,以提高其生产效率和降低成本。

总的来说,F-22 的生产原理和制造工艺是其性能和作战优势的基石。

美国军火巨头洛·马公司渗透和扩张真相洛克希德·马丁公司的F-22A猛禽战机组装生产线。

美国洛克希德·马丁公司(简称洛·马公司)是全球军工产业的龙头老大。

不过,如果你认为它的生意仅限于制造和买卖军火,那就大错特错了。

日前,智囊机构“新美国基金会”研究员威廉·D·哈尔顿在香港《亚洲时报在线》网站刊登文章称,近年来,凭借与白宫和国会非同寻常的关系,洛·马公司的业务范围遍及任何同国家安全相关的角落;通过与政府部门的紧密合作,这家老牌军火商渗透至美国政治和社会生活的方方面面。

千万美元用于政治公关洛克希德·马丁公司现有14万员工,在全美46个州有工厂或办公设施,财大气粗,有足够的资本做任何想做的事情。

有统计称,五角大楼每支出14美元,就有1美元落入该公司的腰包。

这些金钱中很大一部分来自生产集束炸弹、设计核弹头、制造F-35战斗机等,但洛·马公司的兴趣远不止这些。

如今,该公司甚至在运行自己的“外交政策”,为美国在海外的秘密监狱雇用审讯者,在巴基斯坦管理私营情报网等。

或许,世界上再没有哪家武器承包商比洛·马公司更有能耐保护自己的地盘了。

仅2009年一年,该公司用于政治游说和竞选捐款的资金就高达1200万美元。

它是即将到任的众议院武装部队委员会主席麦基恩的最大政治捐助者,在最近的选举周期,一次性给了麦基恩5万多美元。

洛·马公司也是参议院拨款委员会主席井上健的头号金主,后者自称“国会山上的专项拨款第一人”。

说洛·马公司试图控制美国政府可能是夸大其辞,但它与政界关系之密切,的确让其他企业相形见绌。

仅在2008年,该公司就得到了360亿美元的政府采购合同,创下历史纪录。

作为回报,它积极为多个政府机构服务,包括国防部、能源部、农业部以及环境保护局等。

非但如此,洛·马公司还参与了诸多要害部门的监控和信息处理工作,包括中央情报局、联邦调查局、国家税务局、国家安全局、国防部、人口调查局以及美国邮政总局等。

美国空军揭示F—22“猛禽战斗机改进细节作者:张传胜王秀萍来源:《航空兵器》2016年第01期美国空军可能拥有世界上最强大的空中优势资产,即洛克希德·马丁公司生产的F-22“猛禽”战斗机,但是该型战斗机出现了尚待解决的重大结构缺陷。

一项总额为3.5亿美元专用于对美国空军183架“猛禽”战斗机中的162架进行5处结构上的重大综合改造的项目正在进行,其中包括机身中部和发动机舱改装,以便使机身结构能够达到所保证的8 000飞行小时服役寿命。

另一项工作为“可靠性和维修性成熟项目”(RAMMP),美空军计划在2020年以前以超过17亿美元的价格购买10 800多套升级器材,包括用于改进项目的1.77亿美元。

这些套件可修复各种故障,包括偶尔失灵的起落架指示灯和耗资3 000万美元的驾驶舱多功能主显示器升级等。

美国立法人员曾在2013年通过立法,要求美空军汇报F-22战斗机的升级事宜。

据《国际飞行》了解的最新报道称,通过RAMMP项目,美空军已稳定提升了F-22机队的出勤率,目前保持在62.8%上,超过2005年F-22战斗机开始服役时的40%平均出勤率。

目前, 162架战机中的64架已完成结构改装计划(SRP)。

全部工作预计到2021年完成,比2014年的预测晚了一年左右。

报告说,美空军已将结构改装项目移交至犹他州希尔空军基地的奥格登空军后勤中心(ALC)。

改装工作原本在加利福尼亚洛克希德·马丁公司的帕姆代尔工厂进行,但由于成本、进度和质量问题,美空军遂决定自行改装。

报道显示,在2012和2013财年,洛克希德·马丁公司向空军交付了应交付战机数量的一半,而且这种低下的改装水平一直持续到2014年。

文件上说,“主要由于承包商的表现较差,从2012到2014财年安装工作未达到目标。

”“自从结构改装计划工作在奥格登空军后勤中心(ALC)得到加强以来,交付工作已经非常接近于目前的进度表。

COVER STORY封面文章F-22飞机的装配厂位于佐治亚州的玛丽埃塔工厂,该厂有一条F-22的U形生产线,即前机身装配线和总装线。

F-22的任务分配是:波音公司在西雅图制造机翼和后机身、洛克希德·马丁航空公司在沃思堡制造中机身,在玛丽埃塔制造前机身、进行总装及飞行试验。

每架F-22的生产都以在生产线端头将铝隔框加装到夹具上作为计时的开始。

装配时钟从8200号工作站开始计时,该工作站是第一个前机身装配工作站。

当部件移洛克希德·马丁公司的F-22战斗机装配生产线中国航空工业发展研究中心 任晓华F-22战斗机装配生产线经过改进,从2004年装配完成需用16个月,缩短到2005年只需12个月,将来还会进一步缩短动到1号工作站时,已成为一架具有完整功能的F-22飞机。

为适应生产量的不断增加,F-22装配生产线已经进行了改造,从2003年制造11架上升到2004年制造19架,2007年要增加到最大数量32架。

2004年的生产量相当于每9.6天就可以生产一架,即如果一架飞机出厂,所有工位上的飞机就会向前移动一个工位。

在理想情况下,整个生产线上的每个工位10天移动一次。

经过改进,现在只要中机身部件一运到,就可以马上开始对接,不用等待。

2004年,从第一个隔框加载到工装上开始到装配完出厂共用了16个月的时间,2005年这一过程已缩短到12个月,将来还会进一步缩短。

前机身的生产位于U形生产线的左边。

首先在8200工作站装配轮舱和前油箱,最后在6000工作站进行前机身功能检查。

整个过程需要大约100个工作日。

前机身开始时是两个分离的结构件,即轮舱/油箱组件和前部结构(前部结构件最终将包括座舱)。

前结构件先在一个垂直的工作站上装配,然后被放到一个转台上旋转90°,与轮舱/油箱组件平行。

两部件在8000工作站上对接。

在前机身装配前,要先在对接夹具上钻好舱门、壁板和蒙皮上的孔,使前机身作为一个整体部件继续在生产线上移动。

在7000工作站上安装进气道转向蒙皮、座舱侧蒙皮、座舱地板的基础结构件、座椅背的滑轨和支架、暖气管和其他主要零件。

前机身内部结构在移动到前机身装配线的最后一站时将喷上一层白色环氧漆。

在6000工作站,机械师安装座舱中央控制台、航电支架以及其他配件,包括束线(将座舱工作台和显示器与飞机其他系统相连的导线)、配线、光纤、管路、开关、支架、板件、软管、输送管和标记,并且还要对光纤及紧急着36航空制造技术2006年第8期任晓华:毕业于南京航空航天大学机械工程系,现于中国航空工业发展研究中心技术所从事航空制造工程情报咨询研究工作前机身装配COVER STORY封面文章37航空制造技术2006年第8期陆系统进行功能测试,对座舱进行压力泄漏试验。

前机身在进入总装线之前要进行彻底检查和清洗,然后被加载到一个可旋转的型架上进行旋转,以防止任何物体在装配过程中遗留在内部结构中。

前,中,后3个主要机身部件在5000工作站进行对接。

后机身和中机身分别来自西雅图和沃思堡工厂,这两大部件在到达总装线之前先在玛丽埃塔工厂喷漆。

前机身用龙门吊车安装到一个被称为“skate”的精密夹具上,该夹具能够沿滑轨向前移动,以便留出空间使后机身及中机身加载到它们的夹具上。

该工作站共有4个工位。

在第1工位要完成75项作业,其中最关键的一项是后机身与中机身的精密对准。

在后机身与中机身上的机翼连接点或耳片处的激光器向计算机提供准直数据,再通过计算机软件向驱动每个部件运动的8个电机发送信号,以确保每个部件的机翼连接耳片彼此对准,误差小于0.025mm。

对准以后,需要在机体、隔框和其他连接后机身与中机身结构件上钻750个孔。

同时,前机身要与中机身对直,需要在其上钻孔1000多个。

完成上述工作后,整个机体组件移动到第2工位,这时每个部件还是分开的。

所有的孔在这里进行去毛刺并清洗。

然后使用密封剂及紧固件对每个部件进行安装。

紧接着的关键作业是在中机身两侧各钻6个机翼连接孔,精密度达0.25~0.38cm。

在该工位,两部件之间的配线与管道连通,并固定在指定位置上。

在第3工位上,需要在机身上钻各种安装孔,包括垂直安定面(在密西西比州的默里迪恩制造)、水平安定面(由玛丽埃塔制造,不久将转移到得克萨斯州的沃特公司)、起落架(由BFGoodrich制造)以及控制面(由洛克希德·马丁公司位于加利福尼亚的帕姆戴尔工厂制造)上的连接孔。

盖在后/中机身以及中/后机身接口处的波纹蒙皮上也需要钻孔。

在这里还要对环境控制系统以及配线连接进行测试和检查。

管道和油箱要进行压力测试。

当装配件到达第4工位,即5000工作站时,大部分钻孔及紧固件安装工作已经完成。

剩余的工作就是进行油箱的密封和压力测试。

最后一项作业是完成环控系统的剩余功能测试,清理整个配件并检查外来物体碎片。

F-22(无尾翼和机翼)从机体对接的最后一个工作站出来,采用龙门吊车将其升起,然后放在几米外的一个三轮型架上。

该型架可整体移动,且有3个点与机身相连。

这时飞机还要经过7个工作站约100个工作日才能离厂。

在大部分时间里F-22在总装线上的前5个工位(即第8工位到第4工位)进行飞行控制面的安装和测试。

起落架是机体对接后第一个要安装的主要部件,紧接着安装机翼和垂尾、水平尾翼以及控制面边缘(即副翼、襟翼和方向舵),同时还要完成所有液压系统连接和所有控制面的液压系统测试。

飞机从第6工位离开时使用飞机自己的起落架;在第5工位将安装进气口、后梁边条、翼尖边条、翼根边条和前缘襟翼;在第4工位安装进气口及转向器唇口,天线,主、侧武器舱门,在这个工位,所有作动器和液压装置都要工作,飞机的所有电力系统安装完毕。

机体对接总装COVER STORY封面文章在后3个工位,即第3工位到第1工位,主要安装航电设备。

不仅要安装软件,而且要分别对每个系统进行测试。

首先在第3工位安装普·惠公司的F119发动机及诺斯罗普·格鲁门公司的AN/APG-77雷达。

在第2工位进行关键的功能测试,使从雷达到电子战的每个系统都同时工作,以确定它们都是完美的。

一旦系统检查完毕,所有敞开的面板都要关闭,然后将飞机移到总装工位。

大部分隔舱板经过检查后进行安装,在飞机交付前都不再打开。

在飞机离厂之前,座舱和雷达天线罩是最后安装的主要部件。

ACES III弹射座椅是最后要在起机线(靠近机场起飞着陆地带进行飞机维护和准备工作的地区)上安装的主要部件。

最后一个工位是检查。

质量保证小组对整个装配过程进行检查。

在玛丽埃塔的政府接收小组也参与总装和飞行线上的所有检查工作,在这个小组中有一名空中作战指挥部的全职人员。

所有检查人员检查孔、测量位置,并检测喷漆厚度和表面粗糙度,这些检查项目是在设计过程中确定的。

通过在生产中获得的经验,有些项目经过了修订。

公司检查人员在第1工位检查完毕后,飞机正式发送给政府检查组。

10~15人组成的政府检查组将仔细检查飞机的每个部位,并记下他们发现的每个问题。

洛克希德·马丁公司的目标是不让他们发现任何错误。

通常,检查组会对每架飞机提出10~20项意见,这个数目对于整个飞机来说非常小,但绝没有拒绝接收的先例。

一般说,按照记录下来的内容进行修改的时间不会超过2h。

任何参观过F-22生产线和总装线的人都会对总装过程中清理外来物印象深刻。

在每班工作结束前20min,机械师和管理人员爬行在飞机上用镜子和手电筒搜索是否有外来物体。

其他人员清扫并用真空吸尘器打扫工作场地。

进入指定工作区的人员必须遵守有关规定,不能戴珠宝及其他饰品,衣服必须在腰以上。

最新生产的F-22飞机从工厂被拖到玛丽埃塔的洛克希德·马丁工厂的南侧,这里大多数路线都有黄色标记。

第一站是将飞机拉到油箱清洗厂,用JP-8燃油系统将冲洗10~20遍(JP-8要通过各种从粗到细的过滤器)。

这道工序以前需要冲洗100多次才能达到完全清洁,但目前经过装配线上的工艺改进,已大大减少了清洗次数。

冲洗完毕后,在油箱中注入新油并将飞机拖到发动机工作站,在这里发动机要从空转到加力燃烧进行大约1h的试验循环,并对辅助动力装置进行测试,然后飞机就准备试飞了。

每架F-22飞机的前2~3次试飞一般由公司负责。

首飞主要是关注基本的机体系统,持续时间为1个多小时。

加力燃烧使飞机在15km的最大飞行高度下达到马赫数1.5的最大飞行速度。

在首飞过程中要进行增压检查、作战能力检查或在非加力燃烧情况下爬升9km、空中加油检查、辅助动力起动、发动机空中起动、在各种38航空制造技术2006年第8期高度下发动机瞬变过程、起落架告警检查以及仪器导航着陆系统检测。

第二次试飞主要关注航电系统,包括自动驾驶仪、武器、通信、导航、识别和电子战系统。

这时飞机保持在6km的飞行剖面内,飞机飞行速度低于声速,但以大攻角进行飞行。

试飞员还要完成对称性检查(从中心线测量左右侧对应点的距离)、加速度限动器及配平检查。

通过所有的公司飞行试验后,飞机要进入最后的涂层工艺,其隐身性能在消音室内进行验证。

随后飞机被交给政府试飞员,并进行2~3次试飞,试飞项目与公司所进行的类似。

一旦这些试飞通过,政府正式接收飞机。

目前, F-22的生产数量还取决于其成本,但是飞机中70%的材料、零件和部件是洛克希德·马丁公司以外的公司制造的,因此在公司本身能做到的只是减少一部分成本,减少其余成本还得依靠供应商。

供应商已经开始加速生产以保障公司每9.6天移动一次的生产速度。

另外,公司正在考虑采用多年采办合同的办法来保障供应商更加稳定,从而降低成本。

(责编 咏智)进入起机线。