膨化机平模开孔测算表

- 格式:xls

- 大小:20.00 KB

- 文档页数:2

膨化机模板设计及对挤压性能的影响分析作者:熊先军霍东琴来源:《进出口经理人》2017年第08期摘要:本文介绍了膨化机常用的模板结构及设计经验,并分析模板的参数对于挤压性能的影响。

关键词:膨化机;模板;挤压;影响由于膨化饲料具有高熟化度、低污染、高转化率、产品容重范围广、外形多样等优势,在水产料行业,膨化料已有逐步取代硬颗粒料的趋势。

作为膨化机的重要组成部分,模板的设计一直在不断改进和创新,并且由于膨化过程的复杂性,模板的参数的确定充满着经验性和不确定性,但大体已摸索出一套经验数据。

一、模板的主要特点模板位于膨化机的出料端,是膨化流程的终端,用于封住整个膨化腔,限制物料流动以建立所需压力和产生剪切,并通过预开的不同形状和尺寸的孔使得物料从孔中喷出,在较大压力差的作用下,物料被膨化、失水、降温,形成所需形状、大小、容重的产品。

由于各饲料厂原料品质不一,进入膨化腔的物料会存在长纤维、线头等杂质,容易造成堵模现象,为此通常在模板之前增加一块过滤板,可以有效过滤杂质,同时可使机镗到模板的物料流动性更加均匀一致,但是需要经常清理过滤板。

模板的装配形式有多孔压模、嵌入式压模、双重压模和文丘里附加模。

多孔压模板主要使用于水产饲料,嵌入式模板通用性强,适用于多种生产要求,文丘里附加模可使压模的约束力和成形功能分离,保持机镗充满度,增加机械能输入,以改善产品整齐度,适用于高脂肪、高水分的产品。

二、模板的设计(一)模板的孔数模孔数的计算公式:式中,N——需要的模孔数目;Q——产量(吨/小时);A——1个模孔的面积(πR2/mm2);F——产品期望的面积指数[毫米2 /(吨/小时)];R——模孔半径(mm)。

对于期望面积指数F,生产不同水产饲料面积指数是不同的,浮性饲料为200~250毫米2 /(吨/小时),慢沉料为350毫米2/(吨/小时),沉性料为550~600毫米2 /(吨/小时)。

Wenger公司推荐,浮料180毫米2 /(吨/小时),沉料500~600毫米2 /(吨/小时),狗粮为200~250毫米2/(吨/小时),实际模板开孔系数由配方和操作过程决定。

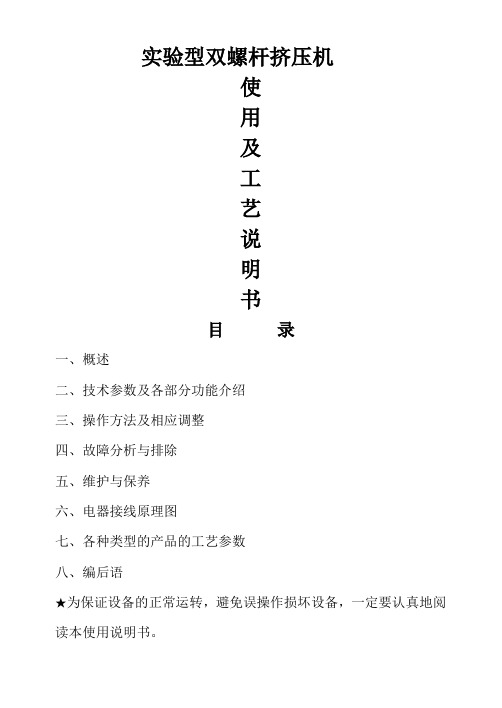

实验型双螺杆挤压机使用及工艺说明书目录一、概述二、技术参数及各部分功能介绍三、操作方法及相应调整四、故障分析与排除五、维护与保养六、电器接线原理图七、各种类型的产品的工艺参数八、编后语★为保证设备的正常运转,避免误操作损坏设备,一定要认真地阅读本使用说明书。

本书使用符号★警告,必须照办,以避免埙坏设备※告诫,一定要小心去做,以使设备正常运行□注释,给出设备重要信息及有用提示一、实验型双螺杆挤压膨化机概述1、DSE32-XX双螺杆挤压实验设备简介实验型双螺杆挤压膨化机是我公司针对高等院校、科研机构和大中型企事业单位从事各种挤压膨化、挤压熟化、挤压变性等研究的万能机型。

它经过了四代的改进,能够适应对谷物、薯类、淀粉、蛋白质、化工原料、塑料、橡胶等千差万别的原料进行各种各样的实验。

功能强大,操作方便,参数调整简单,实验数据准确,保养维修容易。

2、功能强大:实验设备最讲究一机多能,在实验室里希望能只拥有一台设备即可完成所有实验,但是,不同的研究机构有不同的研究领域,同一个研究机构又有不同的研究课题,对挤压机的要求各不相同,因此适应性、可调性对实验设备尤为重要。

DSE32实验双螺杆挤压机是研究了德国、法国、意大利、美国、瑞士等多种机型后开发的,并经过四次改进,尤其是第四次改进,使它的各项功能趋于完美。

3、型号含义DSE xx —xx实验双螺杆螺杆直径重大改进号4、实验型双螺杆挤压膨化机技术原理在挤压膨化加工过程中,物料置于装有螺杆的密封机筒内,随着相互啮合的两螺杆的强制推进,将物料挤压、剪切、捏合、和混炼下,及来自机筒外部的热能,使物料处于高温状态(温度可达150~200℃);随着密封容积的变化及温度的升高而产生高压(压力可达30MPa以上),使物料逐渐变成热流变体的凝胶状态,并获得大量的能量,改变原有的物理、化学属性。

当物料经模头挤出进入常温常压状态时,使物料的体积增大,且淀粉、蛋白质等营养成分都发生了不同程度的降解,可溶成分增加。

水产膨化料生产常识_EN在水产膨化调试必备知识点:沉性料、浮性料;The must known points for the extrusion aqua feed: Sinking feed, floating feed模板开孔面积:模板孔数*单个模孔的面积;模板开孔面积影响膨化腔内的压力。

沉性料模板开孔计算参考值为550mm2/ton;浮性料模孔开孔计算参考值250-300mm2/ton。

Opening area of the die plate: = Hole Qt’y * each area of the hole; This index influence the pressure in the extrusion chamber. Reference valve for sinking feed is 550 mm2/ton and for floating feed is 250-300mm2/ton出料容重:浮性料一般在400g/l以内,可以确保100%浮水;沉性料在一般在600g/l以上,一般可以确保100%沉水。

Out product density: Floating feed is normally below 400 g/l, this makes sure 100% floating; sinking feed is normally above 600 g/l, in general 100% sinking一、水产膨化机的产量:Capacity for aqua feed extruder1、吨料电耗Power consumption per ton通常的配方,3.0mm直径的模板生产浮性料时,吨料电耗在30KW*h/ton;For regular formula with the die plate of 3mm holes, to produce floating feed, power consumption is 30KW*h/ton 模板孔径越小,吨料电耗越高,产量越低;The smaller the hole size of the die plate, the higher the power consumption per ton, and the lower the capacity 沉性料一般受到烘干机的约束,产量较浮性料要低。