实验五 配送中心分拣系统的仿真

- 格式:doc

- 大小:249.22 KB

- 文档页数:2

学生实验报告实验名称:配送中心规划设计仿真设计实验实验五配送中心规划设计仿真设计实验【教学目标】“配送中心规划设计”课程设计是对物流配送系统做一次系统的设计训练,它是《物流系统规划与设计》课程的一个重要教学环节,其主要目的是:1、通过课程设计使学生对配送中心选址、系统布局优化、配送业务流程设计、物流组织有一个比较清楚的感性认识,为以后的工作实践奠定基础。

2、通过选址与布局规划、流程设计,掌握配送中心规划的基本原理与运作方式,培养学生将理论用于实际的能力,同时,也培养学生分析问题、解决问题的综合能力。

3、通过常用数学优化方法的使用,数学模式的建立,进一步强化学生业务基础知识,同时通过地图的利用,强化学生对其它业务工具的应用能力。

4、组织结构与职位设计的训练,主要是为了学生走入实际工作进行物流组织变革,形成高效的物流管理运行机制以及毕业后快速走上中高管理层奠定理论基础。

【实验目的】掌握配送中心规划的基本原理与运作方式,培养学生将理论用于实际的能力,同时,也培养学生分析问题、解决问题的综合能力。

【实验内容】1、根据配送中心的数据资料、选定区域配送中心设立的地理位置,并与直送方式比较其成本。

2、对选址条件进行分析论证。

3、根据商品特征及销售业务特点完成配送中心的初步设施布局规划。

4、根据资料提供的背景材料,针对各类商品设计其配送业务流程及采用的分拣配货方法。

5>根据设讣的配送业务流程图,设讣其相应作业环节的业务单证及管理表格。

6、根据配送货物性质及企业的经营方向对资料中的配送企业所属配送中心15的组织结构进行设计。

7、在所设计的配送中心的组织结构框架下,请设立相应业务管理和作业操作人员岗位与职责。

【实验步骤】【实验结果】【实验报告】附件1:设计资料、具体设计要求与设计提示某钢铁公司所生产的0. 5〜2mm规格冷扎薄板与”6mm~ “ 12mm线材在湖南长沙、岳阳、株洲、湘潭、衡阳、永州、娄底、邵阳、怀化、益阳、常德、冷水江、张家界市有稳定的钢材销售市场。

配送中心设施布局规划与分拣系统仿真研究【摘要】论文首先对配送中心规划与设计的基本理论进行了阐述,介绍了配送中心的分类、功能及作业流程等,对影响配送中心规模的因素进行了分析,给出了配送中心总体规模确定的方法以及进出货区、仓储区和拣货区规模确定的方法。

接着对配送中心内部作业区域布局规划进行了深入探讨,引入了图形建构法对各作业区域的布局设计,具有较好的效果。

【关键词】配送中心;设施布局规划;分拣系统仿真;研究现代物流活动中,物流配送中心所起到的作用重大,可有效的降低企业的流通成本,加快商品的流通速度,有效提高库存的周转率,通过降低物品损耗等办法有效的降低了物流的成本。

对于企业经营效率的提升有着非常重要的作用。

中国物流行业近年来从无到有,从不成规模到现在的发展壮大,发展潜力巨大,很多的企业都投资兴建了物流配送中心,取得了较好的效果。

但由于我们物流行业起步较完,在规划设计方面缺少经验,没有相关的理论体系做指导,因此在规划设计方面还有很大的提升空间,特别是在内部设施布局设计方面还需要继续的提升完善。

基于此,本文对于配送中心的规划与设计进行深入的研究,并对分拣仿真系统进行了深入的研究。

一、配送中心的布局研究(1)配送中心的功能。

配送中心的功能是组织货物配送活动机构,综合了集货中心、分拣中心和加工中心的功能。

其功能主要有:一是集散功能。

通过其网络枢纽的优势和设施设备的齐全,把各个厂商商品集中到一个中心,配送给用户;二是衔接功能;三是运输功能,选择满足客户需要的运输方式,按时运送货物;四是储存功能,兴建仓库配置仓储设备,实现存储货物的功能;五是分拣功能,进行分拣作业将货物分类;六是装卸、搬运功能,七是包装功能;八是流通加工功能,依用户要求与配送原则,对进行货物加工。

方便的客户的同时提高配送效率。

九是物流信息处理功能。

对信息进行实时采集、分析、传递,对物流作业中的活动提供支持。

(2)配送中心的作业区域。

在配送中心内的各种物流作业之间有一定的联系,同时又是独立的。

配送中心不同分拣策略的仿真优化刘同娟;马向国【期刊名称】《物流技术》【年(卷),期】2013(032)003【摘要】利用Flexsim仿真软件对物流配送中心及分拣策略的仿真分析与优化进行研究,针对A企业配送中心的分拣系统,充分考虑了分拣人员分工与订单可否并行处理这两个维度,提出了四种分拣策略,对四种方案分别进行仿真,对其分拣效率进行综合比较,最后确定出此案例的优势策略,并分析影响各方案分拣效率的关键因素,进而提出相应的改善方案.%In this paper, in view of the sorting system of the distribution center of the company A, we thoroughly considered whether the division of labor of the sorting operators and the order processing could proceed in parallel, accordingly proposed four strategies, simulated each of them, compared their efficiency, and then identified the optimal strategy for the case under study. At the end we analyzed the key factors influence the sorting efficiency of the strategies.【总页数】6页(P439-444)【作者】刘同娟;马向国【作者单位】北京物资学院,北京101149;北京物资学院,北京101149【正文语种】中文【中图分类】F252.14;TP391.9【相关文献】1.果蔬配送中心作业策略仿真与优化 [J], 王文铭;郑薇2.配送中心不同拣货策略的仿真建模研究 [J], 李旭宏;程日盛;张永;薛永吉3.基于细支烟和标准烟共线合单智能化分拣包装系统的库存优化与控制策略——以郑州烟草卷烟物流配送中心为例 [J], 吴洪刚;张国华4.集团企业配送中心优化策略仿真研究 [J], 王建华;马汉武;黄贤凤5.基于Flexsim的分拣策略优化与仿真实验 [J], 李蕾因版权原因,仅展示原文概要,查看原文内容请购买。

一、物流仿真实训题目(一)产品加工流程仿真(二)配送中心订单拣选流程仿真二、物流仿真实训内容及要求(一)产品加工流程仿真实训内容某企业加工生产3种产品,该3种产品类型分布为①a=1(学号mod 30)%(注:模值为0时取30);②b=21(学号mod 40)%(注:模值为0时取40);③c=1-a-b=78。

每种产品每隔30秒钟到达暂存区,服从指数分布。

三种产品均匀分布在五个工位的生产线上加工。

产品按照以下顺序加工:产品1去加工顺序工位是1,3,2;产品2加工顺序工位是1,2,4;产品3加工顺序工位是2,4,3,5;使用一个暂存区,它的输出端口连接到五个工位和货架,五个工位的输出端口也连接到暂存区。

具体要求如下:(1)运行仿真模型2小时,试运行10次,得到平均系统逗留时间、平均等待队长和各处理器利用率的均值以及90%置信区间。

(2)要求系统逗留时间性能的估计相对误差不大于0.1,确定仿真运行次数。

(3)模型是否存在瓶颈的地方?如何改进?改进效果如何?(二)配送中心订单拣选流程仿真实训内容某配送中心每天接受顾客订单,一张订单可能会订购多种物品且每种物品可以订多份,配送中心把每张订单的物品从货架拣选出来组装打包后发运。

可供订购的物品有食品,日用品,办公用品,书籍(颜色分别为蓝、红、绿、黄)。

每张订单订购产品的最大数量为表2所示。

一个星期内每天订单到达时段分成了A、B、C、D、E、F、G、H八组,其中每个组别对应的时间段分别是A组[8:00-10:00]、B组[10:00-12:00]、C组[12:00-14:00]、D组[14:00-16:00]、E组[16:00-18:00]、F组[18:00-20:00]、G组[20:00-22:00]、H组[22:00-24:00]。

表3- 2 B 组数据表3- 6 F 组数据表3- 5 E 组数据表3- 6 G 组数据表3- 7 H 组数每种产品存放在各自独自的货架上,假设食品数量足够。

第1篇一、实验目的本次实验旨在通过使用Flexsim仿真软件,对物流系统进行建模、仿真和分析,以评估系统性能,找出潜在瓶颈,并提出优化方案。

通过本实验,我们希望达到以下目标:1. 熟悉Flexsim软件的基本操作和功能。

2. 学会根据实际需求设计物流系统模型。

3. 利用仿真技术分析物流系统性能,找出系统瓶颈。

4. 提出优化方案,提高物流系统效率。

二、实验内容本次实验选取了一个典型的物流系统——某电商企业的仓库配送系统,进行仿真分析。

以下是实验内容的具体描述:1. 模型建立:- 设计物流系统模型,包括收货区、存储区、拣选区、打包区、发货区等模块。

- 定义各个模块的实体类型、数量、处理时间等参数。

- 设置仿真时间、运行时间等仿真参数。

2. 仿真运行:- 使用Flexsim软件运行仿真模型,收集系统运行数据。

- 分析系统运行过程中的关键指标,如订单处理时间、系统吞吐量、库存水平等。

3. 性能分析:- 分析仿真结果,找出系统瓶颈,如拣选区拥堵、打包区等待时间过长等。

- 分析系统性能与仿真参数之间的关系,如订单处理时间与订单量、存储容量等。

4. 优化方案:- 针对系统瓶颈,提出优化方案,如调整拣选路径、增加拣选人员、优化存储策略等。

- 重新运行仿真模型,评估优化方案的效果。

三、实验结果与分析1. 系统性能指标:- 订单处理时间:平均订单处理时间为45分钟。

- 系统吞吐量:平均每小时处理订单量为10单。

- 库存水平:平均库存量为150件。

2. 系统瓶颈分析:- 拣选区拥堵:由于拣选路径不合理,导致拣选人员频繁往返,导致拥堵。

- 打包区等待时间过长:打包区设备数量不足,导致订单积压。

3. 优化方案:- 调整拣选路径:优化拣选路径,减少拣选人员往返次数,提高拣选效率。

- 增加打包区设备:增加打包区设备数量,缩短订单打包时间。

- 优化存储策略:采用先进先出(FIFO)存储策略,减少库存积压。

4. 优化效果评估:- 优化后的订单处理时间缩短至30分钟。

案例二摘果式自动分拣系统1、案例背景这是一个零售企业配送中心摘果式分拣系统的模拟。

模拟零售企业配送中心以摘果式分拣供应商送达的A、B、C、D类产品的流程。

其中A、B、C三类产品由同一家供应商送达,D产品由另一家供应商送达。

产品到达后,A、B、C类产品依其不同类型进行划分,经由分离器处理,把产品按其不同的类型分开来,再送到不同的货架上等待配送;D产品由于其周转速度快送达配送中心后直接进入暂存区等待配送。

配送时,由2名拣选工作人员分别根据供应商订单从四类产品的暂存区中拣选所需产品,捆包后的产品由传送带送出。

由于本模型仅考虑配送中心内部的分拣流程,故产品捆包后所进行的车辆装运外送的部分在本模型中不做讨论。

2、系统数据产品到达:A、B、C产品以整箱的形式到达配送中心,平均每15秒到达一箱产品,标准差为2秒;D产品以平均每20秒,标准差为3秒到达暂存区。

产品运送:使用两辆叉车,分别对产品进行放置和取出的工作,举起和放下速度均为3秒;产品拣选:使用两个拣选工作人员,拣选A、B类产品各2个进行捆包,由传送带送出;拣选C、D类产品各2个进行捆包,由传送带送出。

3、建立Flexsim模型第1步:模型实体设计第2步:实体布局及其参数设置产品送达部分从左边的实体库中将source、combiner、conveyor和Queue拖到模型视图中,并布局连接,如图1所示。

图1 产品送达部分的模型视图(1)Source的参数设置双击发生器,在source下的Inter-Arrivaltime的下拉选项中选择Statistical Distribution来寻找分布函数,如图2所示:图2 Source属性页的Inter-Arrivaltime设置点击Inter-Arrivaltime下拉菜单后的参数编辑按钮进行编辑,选择normal的正态分布,如图3所示。

图3 分布函数的选择视图单击后,编辑为Statistical Distribution: normal(15,2,1)。

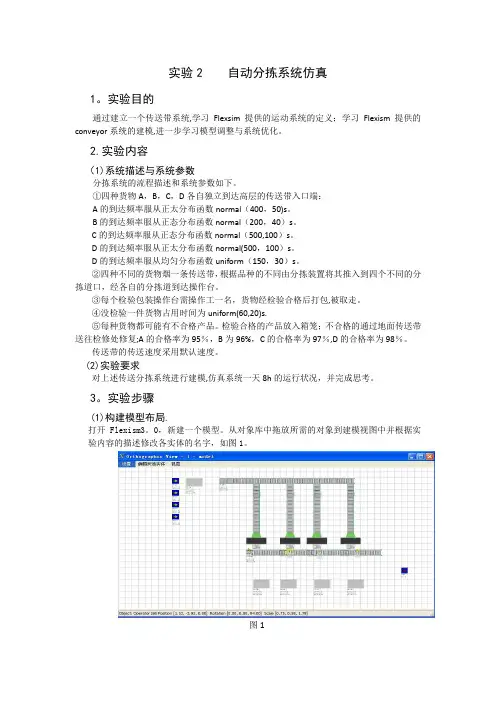

实验2 自动分拣系统仿真1。

实验目的通过建立一个传送带系统,学习Flexsim提供的运动系统的定义;学习Flexism提供的conveyor系统的建模,进一步学习模型调整与系统优化。

2.实验内容(1)系统描述与系统参数分拣系统的流程描述和系统参数如下。

①四种货物A,B,C,D各自独立到达高层的传送带入口端:A的到达频率服从正太分布函数normal(400,50)s。

B的到达频率服从正态分布函数normal(200,40)s。

C的到达频率服从正态分布函数normal(500,100)s。

D的到达频率服从正太分布函数normal(500,100)s。

D的到达频率服从均匀分布函数uniform(150,30)s。

②四种不同的货物烟一条传送带,根据品种的不同由分拣装置将其推入到四个不同的分拣道口,经各自的分拣道到达操作台。

③每个检验包装操作台需操作工一名,货物经检验合格后打包,被取走。

④没检验一件货物占用时间为uniform(60,20)s.⑤每种货物都可能有不合格产品。

检验合格的产品放入箱笼;不合格的通过地面传送带送往检修处修复;A的合格率为95%,B为96%,C的合格率为97%,D的合格率为98%。

传送带的传送速度采用默认速度。

(2)实验要求对上述传送分拣系统进行建模,仿真系统一天8h的运行状况,并完成思考。

3。

实验步骤(1)构建模型布局.打开Flexism3。

0,新建一个模型。

从对象库中拖放所需的对象到建模视图中并根据实验内容的描述修改各实体的名字,如图1。

图1(2)定义工件流程.按住A键,同时用鼠标左键点击SourceA对象并且按住鼠标左键不放,然后拖动鼠标至Queue1对象。

此时会出现一条黄线连接SourceA 和Queue1对象。

然后松开鼠标左键,黄线将变成一条黑线,表示SourceA对象和Queue1对象的端口已经连接上。

如上所述将SourceB,SourceC,SourceD与Queue1相连接;Queue1与Conveyor1相连;Conveyor1与ConveyorA 相连;Conveyor1与ConveyorB相连;Conveyor1与ConveyorC相连;Conveyor1与ConveyorD相连;ConveyorA与ProcessorA相连;ConveyorB与ProcessorB相连;ConveyorC 与ProcessorC相连;ConveyorD与ProcessorD相连;ProcessorA与Conveyor2、QueueA 相连;ProcessorB与Conveyor2、QueueB相连;ProcessorC与Conveyor2、QueueC相连,ProcessorD与Conveyor2、QueueD相连;Conveyor2与Sink相连.按住S键将ProcessorA与OperatorA相连;同理将ProcessorB与OperatorB相连;ProcessorC与OperatorC相连;ProcessorD与OperatorD相连。

2020年青海师范大学学报(自然科学版)^2020第3期Journal of Qinghai Normal University(Natural Science)No.3基于Flexsim的分拣策略优化与仿真实验李蕾(青海交通职业技术学院,青海西宁810003)摘要:本文针对•种典型的分拣策略建立Flexsim仿真模型,在模型运行的基础上,对不同拣选策略下的模型输出数据进行分析和比较,最终得出四种分拣策略各自的适用范围,优劣所在及影响分拣效率的其他因素.关键词:Flexsim;仿真;分拣策略;优化中图分类号:TP391.9文献标识码:A文章编号:1001—7542(2020)03—0033—061引言在配送中心的各项作业中,拣货作业是十分重要的一个环节.拣货作业的目的是正确且迅速地集合客户所订购的货品.为了适应客户多品种、小批量货物的需求趋势,配送中心需提升其分拣作业能力,提高拣货效率及准确率.通常,配送中心要根据客户订单的特点和要求,采取适当的拣选策略进行拣选作业.拣货策略的优劣是影响拣货效率的重要因素.决定拣货策略的四个主要因素为:分区、订单分割、订单分批和分类.这四个因素交互运用能形成多种策略组合.Flexsim是一款功能强大的仿真分析软件,它利用模型复现实际系统中在整个时间内运行的本质过程,对众多方案提供反馈信息,从而帮助用户通过设计和运行系统做出更明智的决策.通过Flexsim3D虚拟动画以及输出的成绩报告,可以发现系统问题,并在短时间内找到解决方案.本文采用配送中心真实数据,以Flexsim仿真软件为平台,对相同情况下的不同订单拣选策略进行仿真与数据对比,根据实验数据决策拣选策略及其组合的性能特点和使用范围,为企业实际订单处理业务提供有益的决策支持[1—4].2问题描述为细化对企业流程的研究,我们就配送作业的中心环节一一分拣环节做仿真研究.该仓库占地面积1000平方米,仓库分5个区,分别为:补货入口、存货区、库管员办公室、分拣包装区、出货码头.货物以箱为配送单位[1].该配送中心目前仍采用比较单一的不分区,按单分拣方式(根据订单到达顺序,由空闲人员对订单进行分拣.)因货物需求量不在本节讨论范围,又为使该配送中心分拣系统仿真模型更加突出重点问题,故简化模型中补货,入库检验等环节.该配送中心配送的三种货品A、B、C基本资料如下表2—1、2—2、2—3所示.表2—1产品相关数据产品初始库存补货条件补货条件储运单位颜色A200100exponential(0,1,1)箱红B2001003箱黄C200100exponential(0,2,1)箱蓝收稿日期:2020—08—10作者简介:李蕾(1984—),女,汉族,河南安阳人,硕士,副教授.研究方向:物流仓储与配送管理.34青海师范大学学报(自然科学版)2020年表2—2订单情况产品订单1订单2订单3订单4订单5A4108016B2168200C120804表2—3其他相关数据名称属性数据数量3人分拣人员分拣能力1箱/人到达间隔exponential(0,1,1)订单各类分布duniform(1,5)配送中心为节约成本、提高分拣效率,提出了四种组合拣选策略:分区按单、分区并行、不分区按单、不分区并行⑵.希望通过Flexsim模拟仿真技术,在相同的实验场景对不同拣选策略进行仿真与比较研究,为企业寻求不同条件下最优拣选策略.3建模仿真3.1仿真模型根据该配送中心的实际分拣系统布局,通过Flexsim建立模型.三个货架分别表示A、E、C三种货物的存储区,三个发生器用来补充货架上的货物,合成器1及发生器4表示订单的派发与分拣作业的过程,5个暂存区分别表示五种订单的出库暂存.3.2模型主要参数设置具体参数:A货物到达时间间隔服从指数分布exponential(09191);B货物到达时间间隔,返回时间常量3;C货物到达时间间隔服从指数分布exponential(09291).货架1,2,3容量200箱.订单到达,发生器4的托盘到达时间间隔服从指数分布exponential(09191).暂存区1至5容量为2000箱.货物合成时间为10s.图3—1分拣系统模型布局由于补货作业不在本文讨论范围,故对其简化,具体对货架1、2、3设置如下图:第3期李 蕾:基于Flexsim 的分拣策略优化与仿真实验35消息辭发停留日寸同结束自走衣绘图离开輕发:图3-2货架入库量进入触发设置重责融发图3-3货架入库量离开触发设置进入負虫发停笛日寸间结束进入絶发分拣策略的实现需要使用全局表,根据表2 — 2,表2-3可知,本模型有3种产品,个订单,添加模型具体数据,所以生成3行5列的全局表,并在合成器触发器选项卡下更新数据来源为全局表.如图3-3所示:图3 — 4全局表的设置Col 1Col 2Col 3Col 4Col 5Row 14108016Row 216820o Row 38o4设置完成后,先单击Reset,然后单击Run,运行模型.3.3仿真结果数据收集四种拣选策略运行的分拣系统布局相同,其的主要区别在于操作人员分工和并行分拣订单数量的差 异囚.可以在模型中加入多个合成器,实现订单的并行处理过程.通过调整中间端口(员工分配器)与操作员36青海师范大学学报(自然科学版)2020年的连接,实现分区拣选与不分区拣选•在每一种方案建模完成后,运行8h(28800s)后,通过采集source,combiner,transporter等实体数据⑷,输出仿真数据:3.3.1方案一:分区按单表3—1方案一订单处理数据总订单量:2实体输出量空闲时间处理时间收集时间合成器114090%220%9780%表3—2方案一操作员作业数据实体搬运量空闲时间空载时间负载时间偏倚空载时间偏移负载时间操作员146247.80%16.60%23.50%10.10%2.0%操作员259339.70%18.90%27.00%11.90%2.50%操作员329264.90%11.60%15.90%640%1.30%合计13473.3.2方案二::分区并行表3—3方案二订单处理数据总订单量:0实体输出量空闲时间处理时间收集时间合成器110440%160%9840%合成器29940%160%9840%表3—4方案二操作员作业数据实体搬运量空闲时间空载时间负载时间偏倚空载时间偏移负载时间操作员161332.40%21.60%30.40%13.0%2.60%操作员289910.60%27.50%40.00%18.10%3.80%操作员343651.80%15.40%21.70%920%1.90%合计19483.3.3方案三:不分区按单表3—5方案三订单处理数据总订单量:117实体输出量空闲时间处理时间收集时间合成器126210%410%9590%第3期李蕾:基于Flexsim的分拣策略优化与仿真实验37表3—6方案三操作员作业数据实体搬运量空闲时间空载时间负载时间偏倚空载时间偏移负载时间操作员1831&50%29.80%4120%1690%36%操作员2825&60%29.60%4120%1710%350%操作员3848&70%29.50%4100%1710%360%令计25043.3.4方案四;不分区并行表3—7方案四订单处理数据YG单量.131实体输出量空闲时间处理时间收集时间合成器115060% 2.30%9770%合成器215180% 2.30%977%表3—8方案四操作员作业数据实体搬运量空闲时间空载时间负载时间偏倚空载时间偏移负载时间操作员19550%3130%4480%1980%410%操作员29580%3140%4480%197%410%操作员39800%3130%4160%1990%420%合计28934仿真结果分析与策略优化根据仿真模型的统计数据,对分区按单、分区并行、不分区按单、不分区并行四种组合拣选策略的工作效率与人员工作情况进行分析,分析结果如下表:表4—1四种分拣策略效率对比指标分区按单分区并行不分区按单不分区并行箱数1347194825042893分拣量订单数6290117131平均搬运量449649835964平均空闲率508031608600人员工作情况平均空载率1570215029633133平均负载率221330704113447338青海师范大学学报(自然科学版)2020年通过以上数据的整理与比较可知:不分区并行拣选策略的分拣量和处理订单数最大,人员平均搬运量最大,平均负载率最高且平均空闲时间最少,因此,不分区并行分拣策略为本模型最优方案.在不分区分拣策略下,并行分拣策略分拣量高于按单分拣策略的分拣量;在分区分拣策略下,并行分拣策略分拣量也高于按单分拣策略的分拣量旧.所以,在其他条件不变时,订单并行处理具有明显的优势.在订单连续作业策略下,不分区按单策略的分拣量高于分区按单策略的分拣量;在订单并行作业策略下,不分区并行分拣策略分拣量高于分区并行策略分拣量[6].所以,在其他条件不变时,不分区策略具有明显的优势.四种方案进行比较,优势方案的工作人员空闲时间必总是低于劣势方案.方案改进的重点在提高工作人员时间利用率,减少人员设备的空闲时间.然而,影响人员设备的空闲时间的因素除分拣策略外,还有订单到达时间、订单的种类与数量等,若影响因素发生改变,优化防范很可能也会随之变化因此分拣策略的优化过程中要综合考虑多个影响因素,确定参数的边界与范围,是一个根据内外部环境变化及时调整的动态过程.5结论本文针对配送中心分拣系统运作模式为背景,提出四种拣选策略,并对四种方案运用Flexsim仿真实验,并对模拟结果主要指标进行比较分析.经比较分析,得出四种分拣策略适用范围,优劣所在及其他影响分拣效率的因素.因此,如何选择分拣策略或进行分拣策略优化设计时需考虑多方面的因素,并根据系统环境的变化及时动态调整.参考文献:[1]刘同娟,马向国.配送中心不同分拣策略的仿真优化[J].物流技术,2013,03:439—444.[2]高明,周三元.基于FLEXSIM的分拣策略优化研究[J].物流技术,2009,28(09):90—92.[3]马向国,余佳敏,任宇佳.Flexsim物流系统建模与仿真案例实训:M]北京:化学工业出版社,2018孟祥影,尹静.基于FLEXSIM的配送中心分拣策略比较与仿真[].北京建筑工程学院学报,2019,6:49—51.[5]孙秋菊,张启乾.配送中心拣选策略仿真研究[].技术与方法,2008,27(10)85—88.[]沈长鹏.订单结构与拣选系统的适配问题研究[D].济南:山东大学,2011.[7]周沫,吴金卓,王潇雨,寒肖.基于FLEXSIM的中密度纤维板生产线仿真建模与优化分析[].物流技术,2015,(07).239—242.Optimization and simulation of sorting strategy based on FlexsimLI Lei(Qinghai Communications Vocational and Technical College,Xining810001,China) Abstract:This paper establishes Flexsim simulation model for four typical sorting strategies.Based on the operation of the model,it analyzes and compares the model output data under different sorting strategies,and finally obtains the application scope,advantages and disadvantages of the four sorting strategies andotherfactorsa f ectingthesortinge f iciencyKey words:Flexsim;simulation;sorting strategy;optimization。

FLEXSIM软件在生产物流系统仿真实验报告专业:物流管理学号:201554188 姓名:王二狗实验平台Flexsim系统仿真软件。

3.9.1配送中心仿真实验实验目的1.让学生体验物流配送中心的基本功能和作业流程。

2.通过对仿真软件Flexsim的运用和学习,体会物流仿真的建模和仿真方法。

3.让学生学会从系统的思想分析权衡物流系统各要素目标之间的关系。

4.让学生熟悉Flexsim软件的功能。

实验工具1.一个配送中心的设计方案,设计方案要对配送中心的保管、倒装、拣选、包装与辅助加工和分拣等多个功能合理设计。

2.系统仿真软件:F1exsim软件。

3.每人一台计算机。

实验内容1.系统仿真软件Flexsim的使用:设备的表示、选择、属性设置、修改、设备的连接、模拟的开始和停止等基本操作。

2.熟悉物流配送中心仿真的基本要素:设备选型与特征参数、设备布局与关联、货物入库、客户订单、货位分配原则、概率性的事件、随机变量的分布、操作人员的行为等。

3.自动化仓储模型、内部运输调度模型、拣选模型、分拣模型、人力调配模型、外部发运模型等模型在系统仿真中的运用。

实验步骤学生根据个人情况选择一个仿真物流配送中心的仿真对象。

老师指导学生对所选择的仿真对象进行模型设计和优化。

老师从物流系统角度对仿真模型的设计进行一些扩展分析。

在老师的指导下,学生分小组通过使用Flexsim软件完成所选仿真模型的仿真设计。

组织学生利用所学的知识从系统的角度分析模型中的优化同现实中具体方案优化的不同与相同之处。

1.系统数据设定物品到达:平均每2分钟到达一个产品,到达间隔时间服从指数分布。

物品分类:3类(分别以红、黄、蓝标示)。

2.进入系统仿真主界面。

打开Flexsim软件,进入Flexsim系统仿真主界面。

3.生成Source实体。

按照各小组的设计方案,在模型中生成一个实体(发生器Source)。

从左边的实体库中拖出一个source(发生器),放到模型视窗中。

配送中心系统仿真设计计划书1、模型设计根据系统描述,对系统进行分析,正确建模,在标准正确实体里选择并拖曳实体到指定位置:1.设置一个发生器,产生三种不同颜色的实体2.设置一个分拣传送带,用来分拣不同的三种实体3.设置三个不同的传送带,用来传送三种实体4.设置一个发生器,用来产生托盘5.设置三个合成器,用来将三种不同实体按要求放到托盘上6.设置一个叉车,用来运输整托盘货物7.设置网络节点,用来使叉车按既定路线行走8.设置三个货架,用来存放整托盘货物9.设置叉车,用来搬运整托盘货物10.设置两个合成器,用来拆分货物和托盘11.设置一个传送带,用来将托盘运回货架12.设置一个货架,用来放置托盘13.设置两个暂存区,用来放置货物14.设置两个暂存区用来放置货物15.设置两个合成器,用来做独立包装16.设置两个处理器分别用来做第一和第二次检验17.设置两个暂存区,用来存放合格的产品18.设置两个暂存区,用来存放不合格产品19.设置三个传送带,用来传送不同产品20.设置一个合成器,用来最后包装21,设置一个出货区模型图如下(1)生成货物并放进货架图(2)检验区图(3)全局图2、设置参数参数设置是对模型中的各个实体按照系统描述进行设置,双击模型实体,就会弹出一个参数设置窗口,根据窗口选择正确选项后确定就可以。

全局表的设置选择Tool—Global Tables创建一个名为“T1”的生产比例表的全局表,全局表如下:说明:该3种商品类型分布为①a=(学号20121569 mod 30)%;②b=(学号20121569 mod 40)%;③c=1-a-b。

所以a=29% b=9% c=62%如下表所示选择Tool—Global Tables创建一个名为“T2”的生产比例表的全局表,全局表如下说明:该表为订单表发生器的参数设置发生器1——货物发生器(1)发生器到达时间参数设置:3种商品按照均值20s的指数分布时间间隔到达该配送中心。

实验五 配送中心分拣系统的仿真

一、 实验题目:

配送中心分拣系统的仿真。

二、 实验课时:

6-8课时。

三、 实验目的:

要思考未来系统能否满足设计要求,检查系统指标的可实施性。

四、 实验要求:

综合应用本学期的实验仿真知识。

五、 实验内容:

仿真模型所要满足的条件是早上7点开始作业,分拣作业必须在中午12点之前完成。

分拣输送机的处理能力必须满足现状出货量(2000箱/日)的

1.5倍(即3000箱/日)。

仿真模型的构成要素有输送带、叉车、放置场所、入出库站台、作业员及货物。

系统的作业流程如图5-1所示。

一部分货物从冷冻库捡货后由叉车搬运至输送带搬入口位置,另一部货物从当天的进货中分流出来,直接从入库站台搬运至输送带搬入口位置,在输送带搬入口由作业员打上条码后搬入输送带,然后由输送带自动分货,在输送带出口处由人工卸载并搬入货车装载。

图5-1系统作业流程图

由于仿真的目的验证自动分拣输送机的能力,所以上述系统作业流程图的前半部分可以忽略,假定3000箱/日是不间断的搬运到各个投入口,即图5-1所指的范围是本次仿真的范围。

仿真的输入数据

1,布置图

冷冻库 进货

输送带投入位置

分拣

当日出货

量?投入输送带

搬入到仓库

Y

N

笼车出库

图5-2 输送机布局图

如图5-2所示,从物理位置上,整个分拣系统允许最大投入口数为5,输出线15条。

输出线将靠重力往下滚滑,中间分拣输送机需要从一层合流后逻旋向上延升至二层,从二层位置分流。

2,其它输入数据

表5-1 输入数据

项目数据项目数据

投入口输送机速

0.6m/s 笼车装载时间平均6秒,标准偏差4秒的正态分布度

输出线输送机速

0.8m/s 输出线取货时间2s

度

分拣输送机速度0.2~1.0m/s 作业员步行速度1m/s

投入口贴标签时

6s/箱出货量3000箱/日

间。