10SPC计量型数据

- 格式:pptx

- 大小:739.57 KB

- 文档页数:32

(一)统计过程控制的基本概念1.什么是统计过程控制?使用诸如控制图等统计技术来分析过程或其输出,以便采取适当的措施来达到并保持统计控制状态从而提高过程能力,称之为统计过程控制。

2.什么是控制图:使用统计方法,将收集数据计算出一条中心线和两条控制界限,也就是我们所能做到制程能力水准。

随时将样本数据计算并点入控制图内,以提醒作业人员注意,如发现超出控制界限外或异常现象时,立即进行改善工作,以防止不合格发生。

3.什么是计量型数据?计量型数据就是定量的等级,可用测量值分析,如尺寸10.04,圆轴直径6.0mm。

4.什么是计数型数据?计数型数据就是可以用来记录和分析的定性数据,如一批产品不合格个数。

5.什么是变差过程的单个输出之间不可避免的差别,过程中由于受到人、机、物、法、环、测量等因素影响,输出的零件、半成品或成品个体之间必然会存在差异,这种差异就称之为变差,产生变差原因为普通原因和特殊原因。

6.什么是变差的普通原因和特殊原因?普通原因:(机遇原因)指的是造成随着时间的推移具有稳定的且可重复的分布过程中的许多变差原因。

普通原因的识别:①如用同一量具,由同一人测量某人身高数次,所得测量值有差异存在。

②在生产工作中,虽然定有操作标准,但在操作条件容许之范围内必有变化。

③原材料之品质在其规格范围内的变异,如材料重量、密度、厚薄等。

特殊原因:(非机遇原因)是指造成不是始终作用于过程的变差原因,即当它们出现时将造成整个过程的分布改变。

如果系统内存在变差的特殊原因,随着时间推移,过程的输出将不稳定。

特殊原因的识别:①如由于机器智步彤、材料之差异、人为之因素或操作原因,影响品质之变异,这些原因都是可以避免的;②未遵照操作标准而操作,所发生的变异;③机器设备之故障发生的变异;④操作人员之变动造成的变异。

普通原因与特殊原因的区别:普通原因的变异特殊原因的变异1.大量之微小原因引起。

2.不管发生何种之普通原因,其个别之变异极为微小。

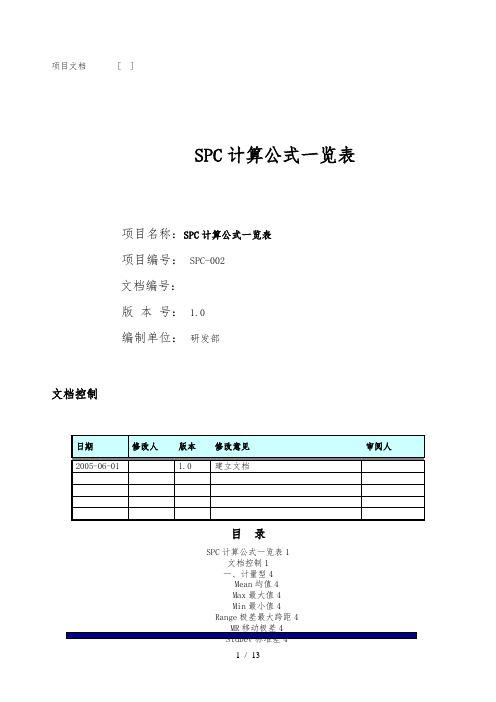

项目文档 [ ]SPC计算公式一览表项目名称:SPC计算公式一览表项目编号:SPC-002文档编号:版本号: 1.0编制单位:研发部文档控制目录SPC计算公式一览表1文档控制1一、计量型4Mean均值4Max最大值4Min最小值4Range极差最大跨距4Sigma5UCL、CL、LCL上控制限、中心限、下控制限(计量型)5Cp过程能力指数6Cmk机器能力指数6Cr过程能力比值6Cpl下限过程能力指数6Cpu上限过程能力指数6Cpk修正的过程能力指数7k:偏移系数7Pp过程性能指数7Pr过程性能比值7Ppu上限过程性能指数7Ppl下限过程性能指数7Ppk修正的过程性能指数7Cpm目标能力指数7Ppm目标过程性能指数8Zu(Cap)规格上限Sigma水平8Zl(Cap)规格下限Sigma水平8Zu(Perf)8Zl(Perf)8Fpu(Cap)超出控制上限机率8Fpl(Cap)超出控制下限机率8Fp (Cap)超出控制界线的机率8Fpu(Perf)8Fpl(Perf)9Fp (Perf)9Skewness偏度,对称度9Kurtosis峰度9二、计数型9Mean均值9Max10Min10Range极差10StdDev标准差10UCL、CL、LCL上控制限、中心限、下控制限(计件型、计点型)11三、DPMO11四、相关分析11五、正态分布函数Normsdist(z)12六、综合能力指数分析12一、计量型输入参数:x:参与计算的样本值ChartType:图形编号,1均值极差;2均值标准差;3单值移动极差;8直方图USL:规格上限LSL:规格下限Target:目标值,在公式中简写为TMr_Range:移动跨距:估计sigma计算出:n:样本总数:所有样本的平均值注意:1、设置常量NOTVALID=-99999,如统计量计算不出,则返回该常量Mean均值子组数中的所有均值(字段名叫取值)的总平均值Max最大值子组数中最大的均值Min最小值子组数中最小的均值Range极差最大跨距MR移动极差本子组取值与上一子组的差值绝对值StdDev标准差例:X1=2,X2=4,X3=6,X4=4,求Sigma1、极差估计2、标准差估计当子组容量在25以时可查表得到的值,当子组容量大于25时可用公式:3、计算4、组波动UCL、CL、LCL上控制限、中心限、下控制限(计量型)1、均值-极差控制图(- R)均值控制图极差控制图UCL= UCL=LCL= LCL=CL= CL=其中:3是指控制标准差倍数2、均值-标准差控制图(-S)均值控制图标准差控制图UCL= UCL=LCL= LCL=CL= CL=其中:3是指控制标准差倍数3、单值-移动极差控制图(X-Rs)单值控制图极差控制图UCL= UCL=LCL= LCL=CL= CL=其中:3是指控制标准差倍数Cp过程能力指数(短期)过程能力,即工序的能力(Process Capbility,PC),是指过程加工质量方面的能力。

SPC常用术语1、高级统计方法(AdvancedStatisticalMethods)-比基本的统计方法更复杂的统计过程分析及控制技术,包括更高级的控制图技术、回归分析、试验设计、先进的解决问题的技术等。

2、计数型数据(AttributesData)可以用来记录和分析的定性数据,例如:要求的标签出现,所有要求的紧固件安装,经费报告中不出现错误等特性量即为计数型数据的例子。

其他的例子如一些本来就可测量(即可以作为计量型数据处理)只是其结果用简单的“是/否”的形式来记录,例如:用通过/不通过量规来检验一根轴的直径的可接受性,或一张图样上任何设计更改的出现。

计数型数据通常以不合格品或不合格的形式收集,它们通过p、np、c和u控制图来分析(参见计量型数据)。

3、均值(Average)(参见平均值Mean)数值的总和被其个数(样本容量)除,在被平均的值的符号上加一横线表示。

例如,在一个子组内的x值的平均值记为X,X(X两横)为子组平均值的平均值,X(X上加一波浪线)为子组中位数的平均值。

R为子组极差的平均值。

4、认知(AwarenesS个人对质量和生产率相互关系的理解,把注意力引导到管理义务的要求和达到持续改进的统计思想上。

5、基本的统计方法(BasicStatisticalMethods)通过使用基本的解决问题的技术和统计过程控制来应用变差理论,包括控制图的绘制和解释(适用于计量型数据和计数型数据)和能力分析。

6、二项分布(BinomialDistribution)应用于合格和不合格的计数型数据的离散型概率分布。

是p和np控制图的基础。

7、因果图(Cause-EffectDiagram)一种用于解决单个或成组问题的简单工具,它对各种过程要素采用图形描述来分析过程可能的变差源。

也被称作鱼刺图(以其形状命名)或石川图(以其发明者命名)。

8、中心线(CentralLine)控制图上的一条线,代表所给数据平均值。

SPC-计量型数据模块10SPC(统计过程控制)是一种质量管理工具,旨在监控和控制过程的稳定性和可靠性。

计量型数据模块10是SPC中的一个重要组成部分,用于收集、分析和监控计量型数据,以帮助企业实现质量的持续改进。

本文档将详细介绍SPC-计量型数据模块10的功能和使用方法。

1. 功能介绍SPC-计量型数据模块10提供了以下主要功能:1.1 数据收集该模块可以从多种来源收集计量型数据,包括传感器、测量仪器和记录表等。

用户可以手动输入数据,或通过数据接口自动导入数据。

收集的数据可以是连续或离散的,并且可以包含多个测量指标。

1.2 数据分析SPC-计量型数据模块10能够对收集的数据进行各种分析,以获取统计特征和趋势。

这些分析包括:•均值和标准差的计算•直方图和箱线图的绘制•数据分布分析•数据关联和相关性分析用户可以根据自己的需要选择特定的分析方法,以便更好地理解数据的状态和性质,并采取相应的措施。

1.3 监控和控制SPC-计量型数据模块10可以监控数据的稳定性和可靠性,通过检测异常值、偏离控制限的数据和趋势变化等情况,及时发现潜在的问题。

用户可以设置上下控制限,并根据控制图上的警告信号进行相应的调整和改进。

2. 使用方法下面是使用SPC-计量型数据模块10的步骤:2.1 数据收集首先,需要收集计量型数据。

可以通过传感器、测量仪器或手动记录表等方式获取数据。

确保数据的准确性和完整性,并将其保存在电脑或服务器中。

2.2 数据导入如果数据已经保存在电脑或服务器中,可以通过数据接口将其导入到SPC-计量型数据模块10中。

选择相应的数据导入选项,并按照提示完成导入过程。

确保导入的数据格式正确,以便后续的分析和控制。

2.3 数据分析在导入数据后,可以开始进行数据分析。

选择要分析的数据集、测量指标和分析方法,然后点击开始分析按钮。

系统将根据选择的方法计算统计特征和绘制相应的图表。

查看分析结果,并对数据的分布、趋势和异常进行评估。

与SPC有关的定义1、统计过程控制(staristical. Process control)使用诸如控制图等统计技术来分析过程或其输出以便采取适当的措施来达到并保持统计控制状态从而提高过程能力。

2、计数型数据可以用来记录和分析的定性数据。

例如,要求的标识的出现,所有要求的紧固件安装,经费报告中不出现错误等特性量即为计数型数据的例子。

其他的例子如一些本来就可以测量(即可以作为计量型数据处理),但是其结果用简单的“是/否”的形式来记录。

例如,用通/止规来检验轴径的可接受性,或一张图样上任何设计更改的出现。

3、计量型数据定量的数据,可用测量值来分析。

例如:用毫米表示的轴承轴颈直径,用牛顿表示关门的力,用百分数表示电解液的浓度,用牛顿.米表示紧固件的力矩。

4、控制图用来表示一个过程特性的图形,图上标有根据该特性收集到的一些统计数据,如一条中心线,一条或两条控制线。

5、Ⅰ类错误拒绝真的假设,例如当过程实际没有改变(超出控制)时,而对过程采取适用于特殊原因的措施。

它和生产方风险或α风险相关。

6、Ⅱ类错误 没有拒绝错误的假设,例如:对实际上受特殊原因影响(受控)的过程没有采取适用的措施。

它和使用方风险或β风险相关。

7、二项分布 应用于合格与不合格品的计数型数据的离散概率分布,是p 图和np 图的基础。

8、正态分布 一种用于计量型数据的、连续的、对称的钟形频率分布,它是计量型数据用控制图的基础。

9、泊松分布 应用于不合格数的计数型数据的离散型概率分布,是c 和u 控制图的基础。

10、统计控制 描述一个过程的状态,这个过程中所有的特殊原因变差都已排除,并且仅存在普通原因。

即:观察到的变差可归咎与恒定系统的偶然原因;在控制图上表现为不存在超出控制限的点或在控制限范围内不存在非随机性的图形。

11、Cpk 稳定过程的能力指数,通常定义为CPU 或CPL 中的最小值。

12、Ppk 性能指数,通常定义为 的或 最小值。

s x USL δ3-sLSL X δ3-。

统计过程控制(SPC)之计量型和计数型控制图的比较

定义/说明/要求/目的:

计数型数据是指:可被分类用来记录和分析的定性数据,计数型数据通常以不合格品或不符合的形式来收集。

计量型数据是指:定量的数据,这种测量值可用来进行分析。

单指是指:一个单独的数值,或对某一个特性的一次测量,通常用符号X表示。

泊松分布是指:一种离散型概率分布,应用于不合格数的计数型数据。

适合于描述单位时间(或空间)内随机事件发生的次数。

如机器出现的故障数,一块产品上的缺陷数。

过程均值是指:一个特定过程特性的测量值分布的位置,即为过程平均值。

控制图能够用来监测和评价一个过程。

过程的数据是离散型的,则使用计数型控制图。

过程的数据时连续型的,则使用计量型控制图。

分析过程采用计量型控制图;欲将过程分类,则采用计数型控制图。

检查表:。