连杆受力分析审批稿

- 格式:docx

- 大小:1.51 MB

- 文档页数:17

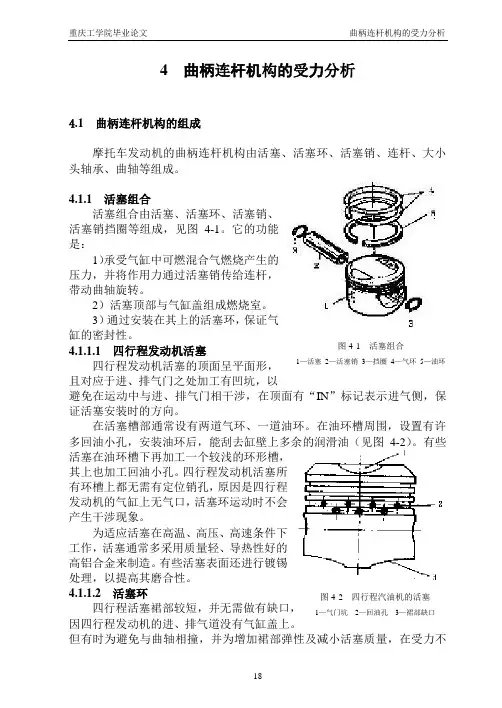

图4-1 活塞组合 1—活塞 2—活塞销 3—挡圈 4—气环 5—油环 4 曲柄连杆机构的受力分析4.1 曲柄连杆机构的组成摩托车发动机的曲柄连杆机构由活塞、活塞环、活塞销、连杆、大小头轴承、曲轴等组成。

4.1.1 活塞组合活塞组合由活塞、活塞环、活塞销、活塞销挡圈等组成,见图4-1。

它的功能是:1)承受气缸中可燃混合气燃烧产生的压力,并将作用力通过活塞销传给连杆,带动曲轴旋转。

2)活塞顶部与气缸盖组成燃烧室。

3)通过安装在其上的活塞环,保证气缸的密封性。

4.1.1.1 四行程发动机活塞四行程发动机活塞的顶面呈平面形,且对应于进、排气门之处加工有凹坑,以避免在运动中与进、排气门相干涉,在顶面有“IN ”标记表示进气侧,保证活塞安装时的方向。

在活塞槽部通常设有两道气环、一道油环。

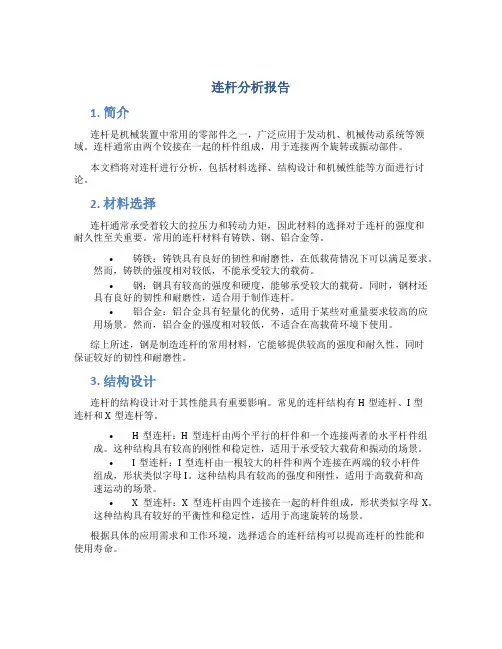

在油环槽周围,设置有许多回油小孔,安装油环后,能刮去缸壁上多余的润滑油(见图4-2)。

有些活塞在油环槽下再加工一个较浅的环形槽,其上也加工回油小孔。

四行程发动机活塞所有环槽上都无需有定位销孔,原因是四行程发动机的气缸上无气口,活塞环运动时不会产生干涉现象。

为适应活塞在高温、高压、高速条件下工作,活塞通常多采用质量轻、导热性好的高铝合金来制造。

有些活塞表面还进行镀锡处理,以提高其磨合性。

4.1.1.2 活塞环 四行程活塞裙部较短,并无需做有缺口,因四行程发动机的进、排气道没有气缸盖上。

但有时为避免与曲轴相撞,并为增加裙部弹性及减小活塞质量,在受力不图4-2 四行程汽油机的活塞1—气门坑 2—回油孔 3—裙部缺口大的沿销孔方向两侧,从底部各开一个浅而长的圆弧形缺口。

活塞环的功能是:1)密封气缸与活塞间的间隙,防止漏气。

2)刮去气缸壁上多余的机油。

3)把活塞的热量传递给气缸体散发。

活塞环应具有良好的密封性,在高温、高压、和高速的工况下,具有良好的弹度、弹性和耐磨性;此外,并应有良好的磨合性与加工性。

为适应这些要求,活塞环的材料多选用合金铸铁。

连杆分析报告1. 简介连杆是机械装置中常用的零部件之一,广泛应用于发动机、机械传动系统等领域。

连杆通常由两个铰接在一起的杆件组成,用于连接两个旋转或振动部件。

本文档将对连杆进行分析,包括材料选择、结构设计和机械性能等方面进行讨论。

2. 材料选择连杆通常承受着较大的拉压力和转动力矩,因此材料的选择对于连杆的强度和耐久性至关重要。

常用的连杆材料有铸铁、钢、铝合金等。

•铸铁:铸铁具有良好的韧性和耐磨性,在低载荷情况下可以满足要求。

然而,铸铁的强度相对较低,不能承受较大的载荷。

•钢:钢具有较高的强度和硬度,能够承受较大的载荷。

同时,钢材还具有良好的韧性和耐磨性,适合用于制作连杆。

•铝合金:铝合金具有轻量化的优势,适用于某些对重量要求较高的应用场景。

然而,铝合金的强度相对较低,不适合在高载荷环境下使用。

综上所述,钢是制造连杆的常用材料,它能够提供较高的强度和耐久性,同时保证较好的韧性和耐磨性。

3. 结构设计连杆的结构设计对于其性能具有重要影响。

常见的连杆结构有H型连杆、I型连杆和X型连杆等。

•H型连杆:H型连杆由两个平行的杆件和一个连接两者的水平杆件组成。

这种结构具有较高的刚性和稳定性,适用于承受较大载荷和振动的场景。

•I型连杆:I型连杆由一根较大的杆件和两个连接在两端的较小杆件组成,形状类似字母I。

这种结构具有较高的强度和刚性,适用于高载荷和高速运动的场景。

•X型连杆:X型连杆由四个连接在一起的杆件组成,形状类似字母X。

这种结构具有较好的平衡性和稳定性,适用于高速旋转的场景。

根据具体的应用需求和工作环境,选择适合的连杆结构可以提高连杆的性能和使用寿命。

4. 机械性能连杆的机械性能包括强度、刚度和耐疲劳性等指标。

•强度:连杆在工作时承受着较大的拉压力和转动力矩,因此强度是一个关键指标。

强度的计算可以采用应力分析方法,根据力学原理计算连杆在不同工况下的强度是否满足要求。

•刚度:连杆的刚度决定了它在受力时的变形程度。

连杆受力分析

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

四连杆受力分析

不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来

确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力

对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

?平衡力(矩)——与作用于机构构件上的已知外力和

惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已

知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一. 构件组的静定条件——该构件组所能列出的

独立的力平衡方程式的数目.。

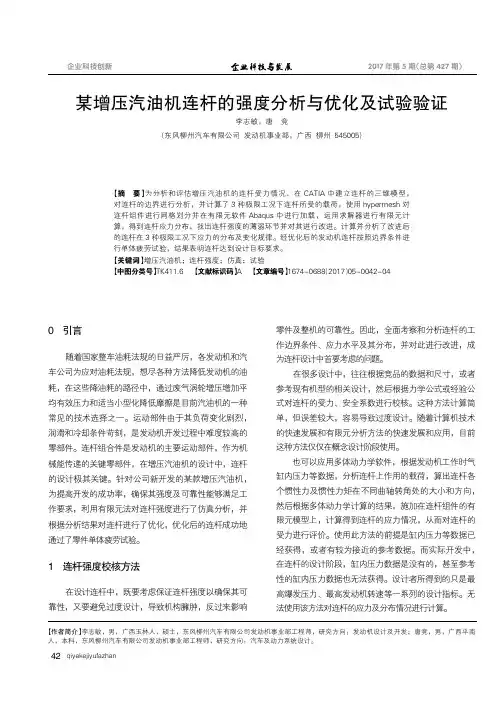

0引言随着国家整车油耗法规的日益严厉,各发动机和汽车公司为应对油耗法规,想尽各种方法降低发动机的油耗,在这些降油耗的路径中,通过废气涡轮增压增加平均有效压力和适当小型化降低摩擦是目前汽油机的一种常见的技术选择之一。

运动部件由于其负荷变化剧烈,润滑和冷却条件苛刻,是发动机开发过程中难度较高的零部件。

连杆组合件是发动机的主要运动部件,作为机械能传递的关键零部件,在增压汽油机的设计中,连杆的设计极其关键。

针对公司新开发的某款增压汽油机,为提高开发的成功率,确保其强度及可靠性能够满足工作要求,利用有限元法对连杆强度进行了仿真分析,并根据分析结果对连杆进行了优化,优化后的连杆成功地通过了零件单体疲劳试验。

1连杆强度校核方法在设计连杆中,既要考虑保证连杆强度以确保其可靠性,又要避免过度设计,导致机构臃肿,反过来影响零件及整机的可靠性。

因此,全面考察和分析连杆的工作边界条件、应力水平及其分布,并对此进行改进,成为连杆设计中首要考虑的问题。

在很多设计中,往往根据竞品的数据和尺寸,或者参考现有机型的相关设计,然后根据力学公式或经验公式对连杆的受力、安全系数进行校核。

这种方法计算简单,但误差较大,容易导致过度设计。

随着计算机技术的快速发展和有限元分析方法的快速发展和应用,目前这种方法仅仅在概念设计阶段使用。

也可以应用多体动力学软件,根据发动机工作时气缸内压力等数据,分析连杆上作用的载荷,算出连杆各个惯性力及惯性力矩在不同曲轴转角处的大小和方向,然后根据多体动力学计算的结果,施加在连杆组件的有限元模型上,计算得到连杆的应力情况,从而对连杆的受力进行评价。

使用此方法的前提是缸内压力等数据已经获得,或者有较为接近的参考数据。

而实际开发中,在连杆的设计阶段,缸内压力数据是没有的,甚至参考性的缸内压力数据也无法获得。

设计者所得到的只是最高爆发压力、最高发动机转速等一系列的设计指标。

无法使用该方法对连杆的应力及分布情况进行计算。

ANSYS课程设计连杆实例的受力分析一.问题描述厚度为0.5英寸的汽车连杆在小头孔周围90度处承受P=1000psi的表面载荷。

用有限元法分析了连杆的应力状态。

连杆材料性能:模量E=30×106psi,泊松比0.3。

因为连杆的结构是对称的,所以只能进行一半的分析。

采用自底向上的建模方法,采用20节点SOLID95单元进行划分。

二、具体操作流程1.定义工作文件名和工作标题。

2.生成两个圆环体。

⑴生成圆环:主菜单>预处理器>模型创建>面积圆>按尺寸,其中RAD1=1.4,RAD2=1,θ1 = 0,θ2 = 180,单击应用,输入θ1 = 45,然后单击确定。

⑵打开“面编号”控件,选择“区域编号”作为“打开”,然后单击“确定”。

3.生成两个矩形。

⑴生成矩形:主菜单>预处理器>模型创建>面积矩形>按尺寸,输入X1=-0.3,X2=0.3,Y1=1.2,Y2=1.8,点击应用,然后分别输入X1=-1.8,X2=-1.2,Y1=0,y2 = 0。

⑵平移工作平面:工具菜单>工作平面>偏移WP to > XYZ位置,在ANSYS输入窗口的charm输入行中输入6.5,按Enter键确认,然后单击确定。

⑶将工作平面坐标系转换为活动坐标系:工具菜单>工作平面>将活动坐标系更改为>工作平面。

4.生成圆环体并执行布尔运算。

⑴⑵进行面对面折叠操作,结果如图。

5.生成连杆体。

⑴激活直角坐标系:工具菜单>工作平面>将活动坐标系更改为>全局笛卡尔坐标系。

⑵定义四个新的关键点:主菜单>预处理器>创建>关键点”在Active CS中,在对话框中输入X=2.5,Y=0.5,点击应用;;X=3.25,Y=0.4,点击应用;;X=4,Y=0.33,点击应用;;X=4.75,Y=0.28,点击确定。

⑶激活全局坐标系:工具菜单>工作平面>将活动坐标系更改为>全局圆柱坐标系。

有限元大作业第一题作业要求:通过报告形式提交,要求有文字说明,并有分析结果和说明。

(两题都做)1.问题说明:如图所示为汽车连杆的几何模型,连杆的厚度为0.5cm,图中标注尺寸的单位均为英制。

在小头孔的内侧90°范围内承受P=l 000psi 的面载荷作用,利用有限元分析该连杆的受力状态。

连杆的材料属性为杨氏模量E=30×106psi,泊松比为0.3。

分组通过角度变化,角度左边是45°,右边是45°分组如下:左边是角度从30到60度,增加2度为1组(每人1组),右边从30到60度,逐渐增加5度即如表所示,组号:75一建模1打开UG,详细参数见题目要求,绘制如图的模型:二倒入模型1打开Ansys,点击File,在子菜单中点击Import,选UG,将要分析的 UG文件就导入到Ansys中,如图:三设置单元类型1点出主菜单中Preprocessor的子菜单Element Tye,选中Add/Edit/Delete,在弹出的菜单中,点Add..,在弹出的对话框中选Solid,找到Brick 8node 45,点OK。

如图:四设置材料的密度,杨氏模量和泊松比1 再选中Material Props下拉菜单中的Material Models, 在弹出的菜单中,点Favorites点Linear Static点再点Density,在对话框中输入7800(钢材密度),点OK,再点Linear Isotropic,在弹出的对话框中依次输入30e6,0.3,点OK。

如图:五创建网格1点击Meshing 子菜单中的MeshTool ,在弹出的对话框中,再点击Mesh,然后选中之前导入的模型,点OK ,创建网格就完成了,效果如图六设置载荷和约束1点出Solution 的下拉菜单:Define Loads ——Apply ——Structural ——Pressure ——On Areas,选中小孔内圆朝内的一半,点OK,在弹出的对话框内填写1000,点OK 。

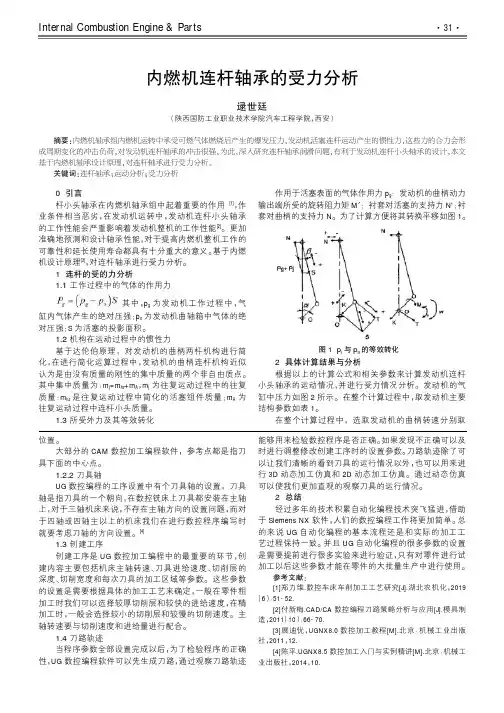

Internal Combustion Engine &Parts图1p j 与p g 的等效转化0引言杆小头轴承在内燃机轴承组中起着重要的作用[1],作业条件相当恶劣,在发动机运转中,发动机连杆小头轴承的工作性能会严重影响着发动机整机的工作性能[2]。

更加准确地预测和设计轴承性能,对于提高内燃机整机工作的可靠性和延长使用寿命都具有十分重大的意义。

基于内燃机设计原理[3],对连杆轴承进行受力分析。

1连杆的受的力分析1.1工作过程中的气体的作用力其中,p g 为发动机工作过程中,气缸内气体产生的绝对压强;p o 为发动机曲轴箱中气体的绝对压强;S 为活塞的投影面积。

1.2机构在运动过程中的惯性力基于达伦伯原理,对发动机的曲柄两杆机构进行简化,在进行简化运算过程中,发动机的曲柄连杆机构近似认为是由没有质量的刚性的集中质量的两个非自由质点。

其中集中质量为:m j =m hz +m A ,m j 为往复运动过程中的往复质量;m hz 是往复运动过程中简化的活塞组件质量;m A 为往复运动过程中连杆小头质量。

1.3所受外力及其等效转化作用于活塞表面的气体作用力p g ;发动机的曲柄动力输出端所受的旋转阻力矩M 忆;衬套对活塞的支持力N';衬套对曲柄的支持力N 。

为了计算方便将其转换平移如图1。

2具体计算结果与分析根据以上的计算公式和相关参数来计算发动机连杆小头轴承的运动情况,并进行受力情况分析。

发动机的气缸中压力如图2所示。

在整个计算过程中,取发动机主要结构参数如表1。

在整个计算过程中,选取发动机的曲柄转速分别取内燃机连杆轴承的受力分析逯世廷(陕西国防工业职业技术学院汽车工程学院,西安)摘要:内燃机轴承组内燃机运转中承受可燃气体燃烧后产生的爆发压力,发动机活塞连杆运动产生的惯性力,这些力的合力会形成周期变化的冲击负荷,对发动机连杆轴承的冲击很强,为此,深入研究连杆轴承润滑问题,有利于发动机连杆小头轴承的设计,本文基于内燃机轴承设计原理,对连杆轴承进行受力分析。

杆的受力分析范文考虑一个均匀材料制成的杆,在杆上分别有两个沿杆方向施加的力,分别记为F1和F2、我们的目标是确定杆的受力分布以及在杆上的各个点的受力情况。

首先,我们需要计算杆的重力。

假设杆的质量为m,杆上每单位长度的质量为μ,杆的长度为L。

那么,杆的总质量为M=μL。

根据重力的定义,杆所受的重力等于重力加速度g与杆的总质量的乘积,即Fg=Mg=μLg。

接下来,我们可以考虑杆上两个施加的力F1和F2、假设力F1作用于杆上的距离为x1,力F2作用于杆上的距离为x2、这两个力对杆的受力情况产生了影响。

首先,我们可以计算力F1对杆的作用力矩(或者称为力矩)。

力矩定义为力与杆上特定点之间的垂直距离与力的乘积。

在杆上的任意点,力F1对杆的作用力矩M1=F1x1同样地,力F2对杆的作用力矩为M2=F2x2在受力分析中,我们通常关注杆的平衡情况。

杆保持平衡的条件是所有作用在杆上的力的合力为零,且所有作用在杆上的力的合力矩为零。

根据这些条件,我们可以建立以下方程:ΣFx=F1-F2=0(1)ΣM=M1+M2+Mg=0(2)其中,ΣFx表示所有作用在杆上的力的合力,ΣM表示所有作用在杆上的力的合力矩。

根据方程(1),我们可以得到F1=F2、这意味着两个施加在杆上的力大小相等。

将F1=F2代入方程(2),我们可以得到以下关系:F1x1+F2x2+Mg=0由于我们已经知道Mg=μLg,可以进一步简化为:F1x1+F2x2+μLg=0(3)方程(3)是杆上受力分布的一个重要关系式,它表明了F1、F2和μLg之间的关系。

通过解方程(3),我们可以计算力F1和F2的大小。

在解这个方程之前,我们需要知道μ、L和g的具体数值。

除了受力分布,杆的弯曲也是受力分析中的一个重要问题。

当杆受到外力作用时,可能会发生弯曲。

杆的弯曲程度取决于外力的大小和方向,以及杆的几何形状和材料特性。

弯曲会导致杆上不同点受到不同的受力,因此在受力分析中需要考虑弯曲造成的影响。

连杆疲劳试验小头孔过盈装配受力分析及对试验的影响连杆疲劳试验是评估其性能及寿命的重要手段,而小头孔过盈装配是其中关键环节之一。

本文将分析小头孔过盈装配的受力情况,并探讨其对连杆疲劳试验的影响。

首先,我们来看小头孔过盈装配的受力情况。

在小头孔过盈装配中,由于孔径较小,需要将连杆端部加热膨胀后装配,冷却后达到过盈配合。

由于配合间隙很小,杆端压力会集中在孔口附近,导致孔口处的应力值较大。

随着试验次数的增加,这些应力值会进一步增加,从而使孔口小部件的疲劳寿命缩短。

其次,我们探讨小头孔过盈装配对连杆疲劳试验的影响。

由于小头孔过盈装配会使孔口小部件的疲劳寿命缩短,因此降低了连杆的疲劳强度和寿命。

此外,由于小头孔过盈装配可能引起孔口小部件的损坏,使连杆在试验过程中出现断裂等现象,从而影响试验结果的准确性和可靠性。

为了克服小头孔过盈装配带来的负面影响,我们可以采取以下措施。

首先,可以采用更合适的装配方式,如冷压装配等,以降低孔口小部件的疲劳损伤。

其次,可以使用更耐用的材料制造孔口小部件,以提高其承载能力和耐疲劳性能。

最后,可以增加试验次数,进行全面可靠性试验,以确保试验结果的准确性和可靠性。

总之,小头孔过盈装配是连杆疲劳试验中不可避免的环节之一,但也是导致试验结果不准确的主要因素之一。

为了获得更准确和可靠的试验结果,我们应该采取合适的措施,降低孔口小部件的疲劳损伤,提高其承载能力和耐疲劳性能。

只有这样,我们才能更好地评估连杆的性能和寿命。

除了采取上述措施以外,我们还可以在设计和制造阶段考虑减少小头孔过盈装配对试验的影响。

具体而言,可以采用增加孔径、减小过盈差、优化连杆外形等方式来降低装配过程中的应力集中程度,从而减少孔口小部件的疲劳损伤。

此外,还可以采用其他更加可靠的连接方式,如螺纹连接、機械锁紧连接等,以代替小头孔过盈装配。

除了小头孔过盈装配之外,其他因素也会对连杆疲劳试验产生影响。

例如,试验过程中的应力水平、试验温度、试验次数等都是会对试验结果产生影响的重要因素,这些因素也需在试验的设计和执行过程中加以考虑和控制。

连杆受力分析问题描述:如图1所示的几何模型,连杆的厚度为0.5mm。

在小头孔的内侧90°范围内承受P=l E1.定义工作文件名和工作标题(1)定义工作文件名:执行Utility Menu>File>Change Jobname命令,在弹出的【ChangeJobname】对话框中输入“c-rod”,选择【New log and error files】复选框,单击按钮。

(2)定义工作标题:执行Utility Menu>File>Change Title命令,在弹出的【Change Title】对话框中输入“The stress calculating of c-rod”,单击按钮。

(3)重新显示:执行Utility Menu>Plot>Replot命令。

2.定义单元类型及材料属性(1)设置单元类型:执行Main Menu>Preprocessro>Element Type>Add/Edit/Delete命令,弹出【Element Tpyes】对话框。

单击按钮,弹出【Labrary of Element Types】对话框。

选择“Not Solved”和“Mesh Facet 200”选项,单击按钮。

(2)设置单元选项:单击Element Types对话框中的按钮,弹出如图2所示的【MESH200 Element Type Option】对话框。

设置“K1”为“QUAD 8-Node”,单击按钮。

单击按钮,弹出【Library Of Element Type】对话框。

选择“Structural Solid”和“Brick 20node 95”选项,单击按钮,单击按钮。

图2 【MESH200 Element Type Option】对话框(3)设置材料属性:执行Main Menu>Preprocessor>Material Props>Material Models命令,弹出如图3所示的【Define Material Models Behavior】窗口。

连杆受力分析实例1、问题描述如图4-2所示为汽车连杆的几何模型,连杆的厚度为0.5m,在小头孔的内侧90°范围内承受P=1000N的面载荷作用,利用有限元分析该连杆的受力状态。

由于连杆的架构和载荷均对称,因此在分析时只要采用一半进行分析。

采用由底向上的建模方式,有20节点的SOLID95单元划分网格并用PCG求解器求解。

3、操作步骤(1)定义工作文件名和工作标题①定义工作文件名:执行Utility Menu > File > Change Jobname命令在对话框【Change Jobname】中输入“c-rod”并选择【New log and error files】复选框,单击OK按钮。

②定义工作标题:Utility Menu > File > Change Title,在对话框【Change Title】中输入“The Stress calculating of c-rod”,单击OK按钮。

(2)定义单元类型及材料属性①设置单元类型:Main Menu > Preprocessor > ElementType >Add/Edit/Delete,在【Element Type】对话框中单击Add...按钮,在之后的【Labrary of Element Type】对话框中选择“Not Solved”和“Mesh Facet 200”选项,单击Ok按钮。

②设置单元选项:单击【Element Type】对话框中的Options...按钮,在【MESH200 element type option】设置“K1”为“QUAD 8-Node”,单击OK按钮。

单击Add...按钮,在【Labrary of Element Type】中选择“Structural Solid”和“Brick 20node95”选项,单击Ok按钮,单击Close按钮。

③设置材料属性:Main Menu > Preprocessor > Material Props > Material Models,在【Define Material Models Behavior】窗口中双击【Material Model > Available】列表中的“Structural﹨Linear﹨Elastic﹨Isotropic”选项,在弹出【Linear Isotropic Material Properties For Material Number 1】对话框中输入“EX=30e6,PRXY=0.3”,单击OK按钮,执行Material > Exit命令,完成材料属性的设置。

连杆受力分析

YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】

四连杆受力分析

不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

平衡力(矩)——与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一. 构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.。