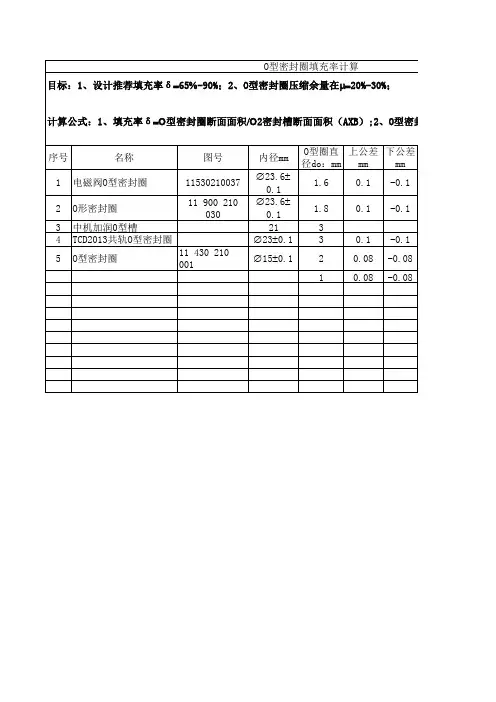

O型密封圈填充率计算

- 格式:xls

- 大小:56.00 KB

- 文档页数:5

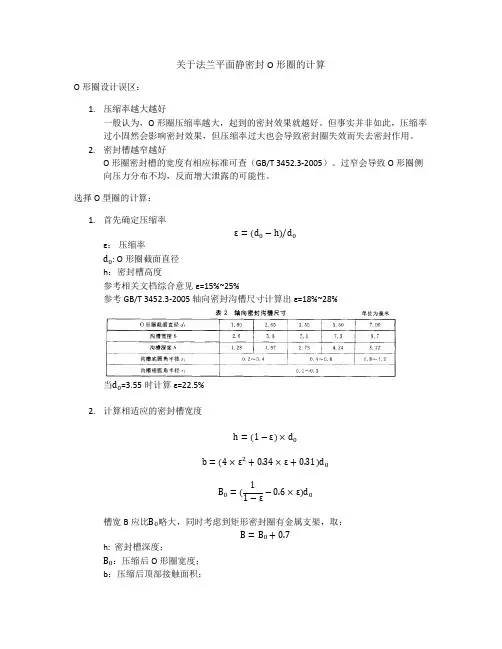

关于法兰平面静密封O形圈的计算O形圈设计误区:1.压缩率越大越好一般认为,O形圈压缩率越大,起到的密封效果就越好。

但事实并非如此,压缩率过小固然会影响密封效果,但压缩率过大也会导致密封圈失效而失去密封作用。

2.密封槽越窄越好O形圈密封槽的宽度有相应标准可查(GB/T 3452.3-2005)。

过窄会导致O形圈侧向压力分布不均,反而增大泄露的可能性。

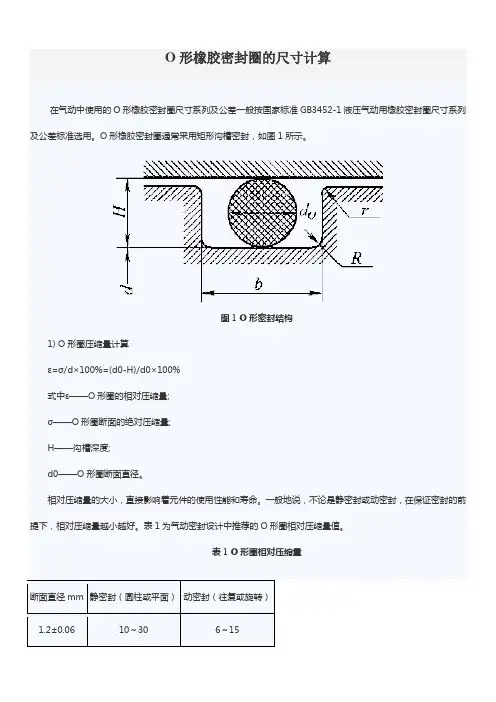

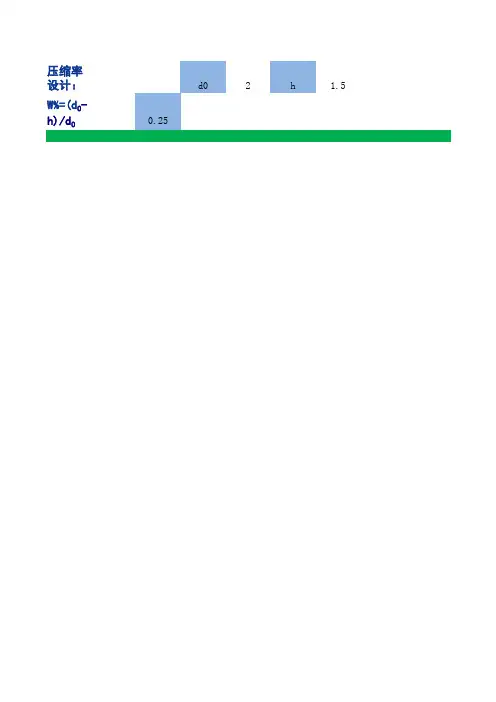

选择O型圈的计算:1.首先确定压缩率ε=(d0−h)/d0ε:压缩率d0: O形圈截面直径h:密封槽高度参考相关文档综合意见ε=15%~25%参考GB/T 3452.3-2005 轴向密封沟槽尺寸计算出ε=18%~28%当d0=3.55时计算ε=22.5%2.计算相适应的密封槽宽度h=(1−ε)×d0b=(4×ε2+0.34×ε+0.31)d0B0=(11−ε−0.6×ε)d0槽宽B应比B0略大,同时考虑到矩形密封圈有金属支架,取:B=B0+0.7h: 密封槽深度;B0:压缩后O形圈宽度;b:压缩后顶部接触面积;B:密封槽宽度。

下表是根据如上公式,ε取不同数值时的计算结果d0 εh b B03.55 0.2 2.84 1.90994.01153.55 0.225 2.75125 2.090954.1013953.55 0.25 2.6625 2.289754.2008333.55 0.27 2.5915 2.461574.2879143.55 0.3 2.485 2.74064.432429仍取ε=22.5%则槽宽B=4.8mm。

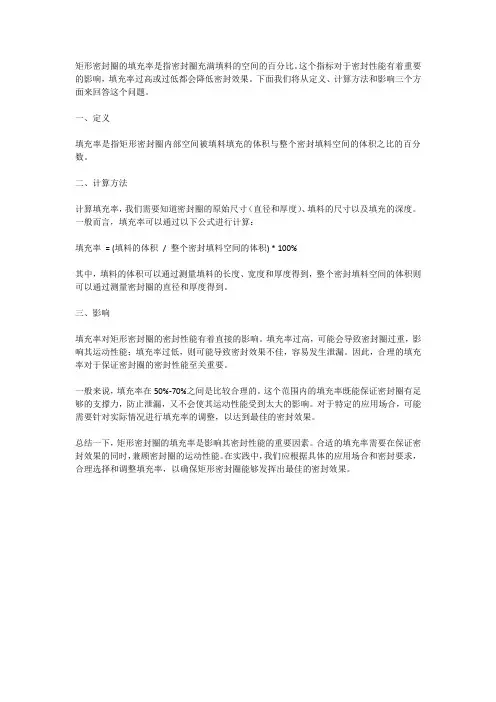

矩形密封圈的填充率是指密封圈充满填料的空间的百分比。

这个指标对于密封性能有着重要的影响,填充率过高或过低都会降低密封效果。

下面我们将从定义、计算方法和影响三个方面来回答这个问题。

一、定义

填充率是指矩形密封圈内部空间被填料填充的体积与整个密封填料空间的体积之比的百分数。

二、计算方法

计算填充率,我们需要知道密封圈的原始尺寸(直径和厚度)、填料的尺寸以及填充的深度。

一般而言,填充率可以通过以下公式进行计算:

填充率= (填料的体积/ 整个密封填料空间的体积) * 100%

其中,填料的体积可以通过测量填料的长度、宽度和厚度得到,整个密封填料空间的体积则可以通过测量密封圈的直径和厚度得到。

三、影响

填充率对矩形密封圈的密封性能有着直接的影响。

填充率过高,可能会导致密封圈过重,影响其运动性能;填充率过低,则可能导致密封效果不佳,容易发生泄漏。

因此,合理的填充率对于保证密封圈的密封性能至关重要。

一般来说,填充率在50%-70%之间是比较合理的。

这个范围内的填充率既能保证密封圈有足够的支撑力,防止泄漏,又不会使其运动性能受到太大的影响。

对于特定的应用场合,可能需要针对实际情况进行填充率的调整,以达到最佳的密封效果。

总结一下,矩形密封圈的填充率是影响其密封性能的重要因素。

合适的填充率需要在保证密封效果的同时,兼顾密封圈的运动性能。

在实践中,我们应根据具体的应用场合和密封要求,合理选择和调整填充率,以确保矩形密封圈能够发挥出最佳的密封效果。

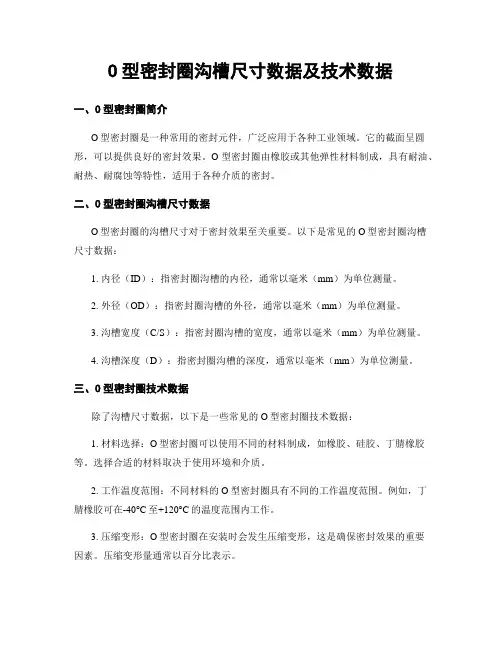

O型密封圈沟槽尺寸数据及技术数据一、O型密封圈简介O型密封圈是一种常用的密封元件,广泛应用于各种工业领域。

它的截面呈圆形,可以提供良好的密封效果。

O型密封圈由橡胶或其他弹性材料制成,具有耐油、耐热、耐腐蚀等特性,适用于各种介质的密封。

二、O型密封圈沟槽尺寸数据O型密封圈的沟槽尺寸对于密封效果至关重要。

以下是常见的O型密封圈沟槽尺寸数据:1. 内径(ID):指密封圈沟槽的内径,通常以毫米(mm)为单位测量。

2. 外径(OD):指密封圈沟槽的外径,通常以毫米(mm)为单位测量。

3. 沟槽宽度(C/S):指密封圈沟槽的宽度,通常以毫米(mm)为单位测量。

4. 沟槽深度(D):指密封圈沟槽的深度,通常以毫米(mm)为单位测量。

三、O型密封圈技术数据除了沟槽尺寸数据,以下是一些常见的O型密封圈技术数据:1. 材料选择:O型密封圈可以使用不同的材料制成,如橡胶、硅胶、丁腈橡胶等。

选择合适的材料取决于使用环境和介质。

2. 工作温度范围:不同材料的O型密封圈具有不同的工作温度范围。

例如,丁腈橡胶可在-40°C至+120°C的温度范围内工作。

3. 压缩变形:O型密封圈在安装时会发生压缩变形,这是确保密封效果的重要因素。

压缩变形量通常以百分比表示。

4. 密封效率:O型密封圈的密封效率取决于其材料和沟槽尺寸。

合适的密封效率可以防止液体或气体泄漏。

四、应用领域O型密封圈广泛应用于各种领域,包括但不限于以下几个方面:1. 汽车工业:O型密封圈常用于汽车引擎、传动系统和液压系统等部位,以确保密封效果和防止液体泄漏。

2. 机械设备:O型密封圈用于各种机械设备的密封,如泵、阀门、压力容器等。

3. 化工工业:在化工工业中,O型密封圈常用于管道连接、容器密封等关键部位,以确保介质不泄漏。

4. 食品和制药行业:O型密封圈在食品和制药行业中的应用要求符合卫生标准,以确保产品的安全和卫生。

五、结论O型密封圈是一种常见的密封元件,具有广泛的应用领域。

密封圈的使用率计算公式密封圈是一种用于防止液体或气体泄漏的重要零件,广泛应用于各种机械设备和工业领域。

正确使用密封圈可以有效地提高设备的密封性能和使用寿命,降低泄漏风险,保障生产安全。

因此,对密封圈的使用率进行准确的计算和评估,对于企业的生产经营具有重要意义。

本文将介绍密封圈的使用率计算公式及其应用。

一、密封圈的使用率计算公式。

密封圈的使用率是指在一定时间内,密封圈实际使用的时间与总时间的比值。

使用率的计算公式为:使用率 = 实际使用时间 / 总时间× 100%。

其中,实际使用时间是指密封圈在设备中实际工作的时间,总时间是指密封圈的设计寿命或更换周期。

在实际应用中,密封圈的使用率可以根据设备的运行情况和维护记录进行计算。

通过对使用率的监测和分析,可以及时发现密封圈的使用状况,预测其寿命,制定合理的维护计划,降低设备的故障率,提高生产效率。

二、密封圈使用率计算的意义。

1. 评估密封圈的使用状况。

通过使用率的计算,可以了解密封圈的实际使用情况,包括工作时间、工作环境、工作温度等。

根据使用率的变化,可以评估密封圈的磨损程度,预测其寿命,及时进行维护和更换,避免因密封圈老化而导致的泄漏和故障。

2. 优化维护计划。

使用率的监测和分析可以帮助企业制定合理的维护计划。

通过对密封圈的使用率进行定期检测,可以根据其使用状况和寿命预测,制定相应的维护策略,包括更换周期、维护方式、维护材料等,提高设备的可靠性和安全性,降低维护成本。

3. 提高设备的运行效率。

密封圈的使用率直接影响设备的运行效率。

通过对使用率的监测和分析,可以及时发现密封圈的问题,预防泄漏和故障,保障设备的正常运行,提高生产效率,降低生产成本。

三、密封圈使用率计算的应用。

1. 工业生产。

在工业生产中,密封圈广泛应用于各种设备和机械,如泵、阀门、压力容器等。

通过对密封圈的使用率进行监测和分析,可以及时发现设备的问题,提高设备的可靠性和安全性,保障生产的顺利进行。

矩形密封圈填充率

矩形密封圈的填充率是指矩形密封圈内部被填充材料所占据的比例。

填充率可以用以下公式计算:

填充率 = (填充材料的体积) / (矩形密封圈的体积)

矩形密封圈的体积可以通过计算矩形密封圈的长度、宽度和厚度的乘积得到。

填充材料的体积可以通过计算填充材料的长度、宽度和高度的乘积得到。

填充率的值介于0到1之间,表示填充材料所占据的比例。

填充率越高,表示矩形密封圈的内部被填充材料充分利用,密封效果越好。

O型圈基本性能介绍一、概述1、橡胶密封制品是以橡胶为基材制造的,用于防止流体介质从机械、仪表的静止部件或运动部件泄漏,并防止外界灰尘、泥沙及空气进入密封机构内部的部件。

密封装置由橡胶密封制品、润滑介质、安装腔体三部分组成。

橡胶制品的质量直接影响各种密封装置的使用性能,一旦失灵,可能会导致恶性事故,如航天飞机、井下作业等。

2、分类隔膜衬垫气动用系统液压系统O型圈真空系统橡胶密封制品精细系统往复运动密封件旋转轴唇密封件其它模压密封件专用密封件3、橡胶密封件的原理及理沦①泄漏、渗漏、的区别橡胶密封件受压缩而产生的反弹力叫密封力,其作用是防止泄漏介质通过静密封面表面漏出来的现象叫泄漏。

介质通过密封材料机体“毛细管”孔道渗出来的叫渗漏。

②密封性能与物理性能的关系密封性能及所谓的密封力与材料弹性有,而且随压缩量和温度、时间而变化。

a. 与硬度的关系随橡胶硬度增大,橡胶的模量(定件应力)增大,可以避免高压流体将密封件从根部挤出,高硬度橡胶、密封件可以在介质压力相当高的范围内,不加挡圈也可使用。

b. 与剪切模量的关系杨氏模量(相当于剪切模量的3倍),因温度而发生变化。

这是根据应变速度而变化的,所以轴速越高,应变速度也高,杨氏模量变大,会导致泄漏或橡胶表面硬化和龟裂。

c. 与压缩变形的关系压缩变形是在恒定的应力和温度条件下,硫化胶试样发生的结构流变行为,是在应力除去后呈现的永久变形。

产生原因:①原始空间网络结构逐渐被破坏,力图恢复的弹性力逐渐下降。

②借助新形成的交联键,构成固定变形状态下的新结构网。

压缩变形的增大,意味着密封力的减小。

当永久变形达到一定程度,密封力会丧失,导致密封泄漏。

d. 与介质、高低温、耐腐蚀等均有要求。

二、O型圈的生产工艺流程三、O型圈的设计原则及结构参数1、材料以合成橡胶为主,其中NBR、FKM和NR为主要原料。

在各种标准中,以硬度和压缩永久变形最为重要。

2、密封间隙密封间隙超过某一临界值时,则发生挤隙现象。

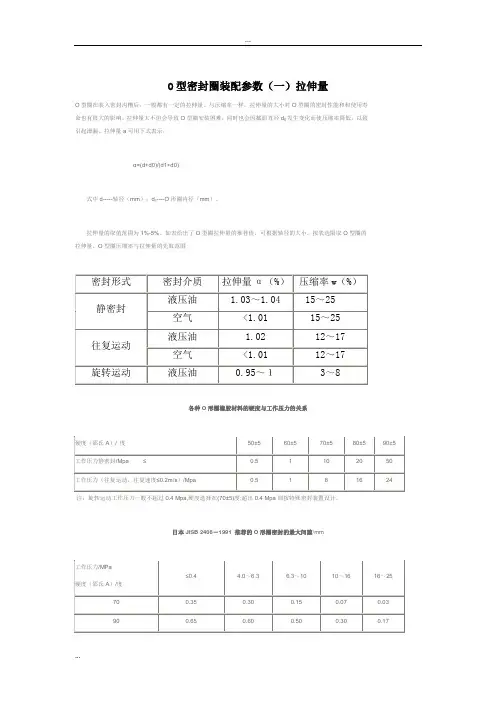

O型密封圈装配参数(一)拉伸量美国SAEJ120A-1968 推荐的O形圈的最大封间隙值/mmO型密封圈装配参数(二)压缩率O型圈密封圈简称O型圈,是一种截面形状为圆形的橡胶圈。

O型密封圈是液压、气动系统中使用最广泛的一种密封件。

O型圈有良好的密封性能,既可用于静密封,也可用于动密封中;不仅可单独使用,而且是许多组合式密封装置中的基本组成部分。

它的使用范围很宽,如果材料选择得当,可以满足各种介质和各种运动条件的要求。

O型密封圈是一种挤压型密封,挤压型密封的基本工作原理是依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

O型密封圈是典型的挤压型密封。

O型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O型密封圈有良好的密封效果很大程度上取决于O型圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

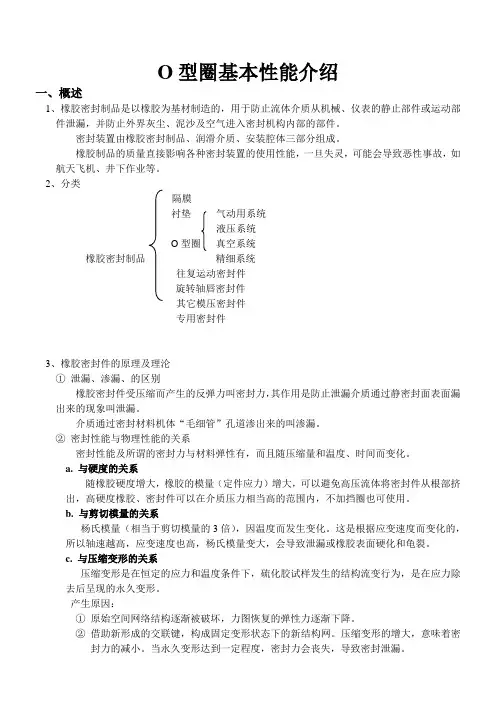

2.1.压缩率压缩率W通常用下式表示:W=(d0-h)/d0 ×100%式中d0-----O型圈在自由状态下的截面直径(mm);h------O型圈槽底与被密封表面的距离(沟槽深度),即O型圈压缩后的截面高度(mm)在选取O形圈的压缩率时,应从如下3方面考虑:1.要有足够的密封接触面积;2.摩擦力尽量小;3.尽量避免永久变形。

从以上这些因素不难发现,他们相互之间存在矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡各方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O型密封圈压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

O 型密封圈设计计算O 型密封圈是典型的挤压型密封。

O 型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O 型密封圈有良好的密封效果很大程度上取决于O 型圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

1.压缩率压缩率W 通常用下式表示:W=(d 0-h)/d 0×100%式中d 0-----O 型圈在自由状态下的截面直径(mm);h------O 型圈槽底与被密封表面的距离(沟槽深度),即O 型圈压缩后的截面高度(mm)在选取O 形圈的压缩率时,应从如下3方面考虑:1.要有足够的密封接触面积;2.摩擦力尽量小;3.尽量避免永久变形。

从以上这些因素不难发现,他们相互之间存在矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O 形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O 形圈的压缩率时,要权衡各方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O 型密封圈压缩率W 的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O 形圈的内径还是外径又分受内压和受外压两种情况,内压增加的拉伸,外压降低O 形圈的初始拉伸。

上述不同形式的静密封,密封介质对O 形圈的作用方向是不同的,所以预压力设计也不同。

对于动密封则要区分是往复运动密封还是旋转运动密封。

1.静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面静密封装置取W=15%~30%。

2.对于动密封而言,可以分为三种情况;往复运动一般取W=10%~15%。

旋转运动密封在选取压缩率时必须要考虑焦耳热效应,一般来说,旋转运动用O 形圈的内径要比轴径大3%-5%,外径的压缩率W=3%-8%。

密封件选型计算公式密封件是工程领域中非常重要的一种零件,它们被广泛应用于各种机械设备和工程结构中,用于防止液体、气体和固体颗粒的泄漏。

正确选择和设计密封件对于确保设备的正常运行和延长设备的使用寿命至关重要。

在进行密封件选型时,我们需要考虑多种因素,包括工作环境、工作压力、工作温度、介质类型等,同时也需要进行一定的计算和分析。

本文将介绍一些常用的密封件选型计算公式,帮助大家更好地进行密封件选型和设计。

1. O形圈的选型计算公式。

O形圈是一种常用的密封件,它通常被用于静态密封和低压动态密封。

在选择O形圈时,我们需要考虑O形圈的尺寸、硬度、材料等因素。

下面是O形圈的选型计算公式:O形圈的截面直径计算公式:D = d + 2C。

其中,D为O形圈的截面直径,d为密封槽的直径,C为O形圈的压缩量。

O形圈的压缩量计算公式:C = (D d) / 2。

其中,C为O形圈的压缩量,D为O形圈的截面直径,d为密封槽的直径。

O形圈的压缩率计算公式:S = C / d。

其中,S为O形圈的压缩率,C为O形圈的压缩量,d为密封槽的直径。

2. 油封的选型计算公式。

油封是一种用于防止润滑油泄漏的密封件,它通常被用于高速旋转轴上。

在选择油封时,我们需要考虑油封的尺寸、硬度、材料、润滑油类型等因素。

下面是油封的选型计算公式:油封的接触压力计算公式:P = F / (D L)。

其中,P为油封的接触压力,F为封口的压力,D为油封的直径,L为油封的长度。

油封的接触应力计算公式:σ = P / 2。

其中,σ为油封的接触应力,P为油封的接触压力。

3. 波纹管的选型计算公式。

波纹管是一种用于承受高压的密封件,它通常被用于管道系统和容器中。

在选择波纹管时,我们需要考虑波纹管的尺寸、材料、波纹形状等因素。

下面是波纹管的选型计算公式:波纹管的弹性模量计算公式:E = (1 v^2) / (2 (1 + v))。

其中,E为波纹管的弹性模量,v为波纹管的泊松比。

定位内径(或外径)d0=19.00

O型圈截径压缩率K=0.25

O型圈体积溶胀率γ=0.20

O型圈内径d=19.00

O型圈直径伸缩率a=0.00

O型圈截面直径W= 2.00

O型圈沟槽深H= 1.50

径向密封沟槽宽度B径= 2.57

轴向密封内压沟槽宽度B内= 2.46

轴向密封外压沟槽宽度B外= 3.38

槽底圆角半径R<0.12

槽陵圆角半径r<0.06

备注:单位:mm

O型圈密封的截径压缩率K,一般静密封K=15-25,往复密封K=12-17,旋转密

O型槽深H=(1-K

O型槽宽(径向密封)B=γ为体积溶胀率,一般γ=0.15-0.2,静密封取大值,动密封取小

O型槽宽(轴向密封)B=沟槽小径定位d0=(a+1)d

外压时d0≥d

O型槽宽(轴向密封)B=沟槽大径定位

内压时

初步估算按B=(1.3-1.5)W取值,如果有放挤入挡圈应加上挡圈厚度,建议槽底圆角半径R<0.06W,槽陵圆角r<

旋转密封K=5-10或由试验确定,W为截面直径

密封取大值,动密封取小值,d0为定位直径

a为O型圈密封的直径伸缩率,一般a=0-0.03,d为O型圈直径沟槽大径定位d0=(-a+1)(d+2W)d0≤(d+2W)W,槽陵圆角r<0.03W。

定位内径(或外径)d 0=19.00 O型圈截径压缩率K=0.25 O型圈体积溶胀率γ=0.20 O型圈内径d=19.00 O型圈直径伸缩率a=0.00 O型圈截面直径W= 2.00 O型圈沟槽深H= 1.50径向密封沟槽宽度B径= 2.57

轴向密封内压沟槽宽度B内= 2.46

轴向密封外压沟槽宽度B外= 3.38

槽底圆角半径R<0.12槽陵圆角半径r<0.06

备注:单位:mm

O型槽深H=

(1

-

K)

W

O型圈密

封的截径

压缩率

K,一般

静密封

K=15-

25,往复

密封

K=12-

17,旋转

密封K=5-

10或由试

验确定,

W为截面

直径

O型槽宽(径向密封)B=γ为体积溶胀率,一般γ=0.15-0.2,静密封取大值,动密封取小值,d0为定位直径

O型槽宽(轴向密封)B=沟槽小径

定位

d0=

(a+1)d

外压时d0≥d

O型槽宽(轴向密封)B=沟槽大径定位

内压时

初步估算按B=(1.3-1.5)W取值,如果有放挤入挡圈应加上挡圈厚度,建议槽底圆角半径R<0.06W,槽陵圆角r<0.03W

a为O型圈密封的直径伸缩率,一般a=0-

0.03,d 为O型圈直径

d0=(-

a+1)(d+2W)d0≤

(d+2W)。

o型密封圈尺寸与沟槽尺寸计算O型密封圈是一种常见的密封材料,用于防止液体或气体泄漏。

在工程设计和制造中,确定O型密封圈的尺寸与沟槽尺寸是非常重要的,因为它们直接影响着密封件的性能和使用寿命。

本文将从O型密封圈尺寸与沟槽尺寸的计算方法、影响因素和实际应用等方面展开深入探讨。

一、O型密封圈尺寸的计算方法1. 内径(ID)的计算O型密封圈的内径是指其横截面内圆的直径,通常采用公称线径的方式表示。

内径的计算通常根据密封圈的用途和安装环境来确定,一般可以通过以下公式进行计算:ID = 孔径直径 - (2×压缩量)2. 横截面直径(CS)的计算O型密封圈的横截面直径是指其横截面上圆形部分的直径,也是O型密封圈的公称尺寸之一。

横截面直径的计算通常采用以下公式:CS = ID + (2×压缩量)3. 压缩量的确定O型密封圈在安装后会受到挤压变形,这种变形即为压缩量。

压缩量的确定需要考虑到密封件材料的硬度、弹性模量和工作环境的温度等因素,并通过实验或经验进行确定。

二、沟槽尺寸的计算方法1. 沟槽宽度(W)的计算O型密封圈安装在沟槽中,沟槽的宽度对于密封圈的安装和工作效果至关重要。

沟槽宽度的计算通常考虑到密封圈的压缩量和安装方式,并通过以下公式进行计算:W = CS + (2×压缩量) - (2×余量)2. 沟槽深度(D)的计算沟槽深度是指沟槽的横截面厚度,其计算通常需要考虑到密封圈的横截面直径和安装方式,并通过以下公式进行计算:D = CS + (2×压缩量)三、影响因素1. 温度温度是影响O型密封圈尺寸和沟槽尺寸的重要因素之一。

在不同温度下,O型密封圈的硬度、弹性模量和压缩量都会发生变化,因此需要对其进行相应的修正和计算。

2. 压力工作环境中的压力也会对O型密封圈的尺寸和沟槽尺寸产生影响。

在高压环境下,密封圈的压缩量会增加,因此需要根据实际工作压力对其尺寸进行调整和计算。