2020年橡胶技术网 - 橡胶配方大全参照模板

- 格式:docx

- 大小:80.94 KB

- 文档页数:31

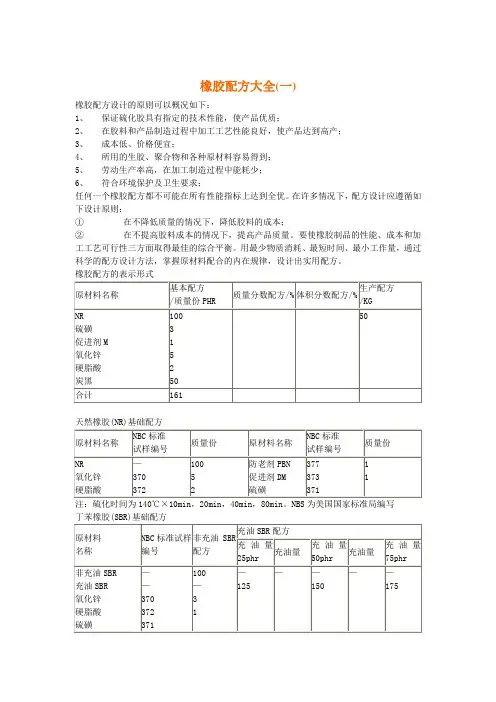

橡胶配方大全(一)橡胶配方设计的原则可以概况如下:1、保证硫化胶具有指定的技术性能,使产品优质;2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产;3、成本低、价格便宜;4、所用的生胶、聚合物和各种原材料容易得到;5、劳动生产率高,在加工制造过程中能耗少;6、符合环境保护及卫生要求;任何一个橡胶配方都不可能在所有性能指标上达到全优。

在许多情况下,配方设计应遵循如下设计原则:①在不降低质量的情况下,降低胶料的成本;②在不提高胶料成本的情况下,提高产品质量。

要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。

用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。

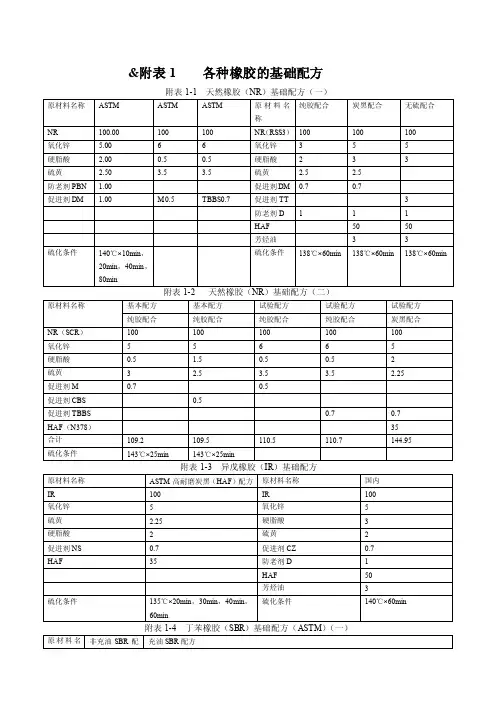

天然橡胶(NR)基础配方注:硫化时间为140℃×10min,20min,40min,80min。

NBS为美国国家标准局编写Phr指每百质量份橡胶的分量数注:硫化时间为145℃×25min,35min,50min氯丁橡胶(CR)基础配方注:硫化时间为150℃×15min,30min,60min丁基橡胶(IIR)基础配方注:硫化时间为150℃×20min,40min,80min;150℃×25min,50min,100min 丁腈橡胶(NBR)基础配方注:硫化时间为150℃×10min,20min,80min顺丁橡胶(BR)基础配方注:硫化时间为145℃×25min,35min ,50min 异戊橡胶(IR )基础配方注:硫化时间为15℃×20min,30min ,40min ,60min 。

纯胶配方采用天然橡胶基础配方。

注:硫化条件在第三单体为DCDP 时为160℃×30min,40min ,第三单体为ENB 时为160℃×10min,20min注:硫化时间为153℃×30min,40min ,50min 氯化丁基橡胶(CIIR )基础配方 注:硫化时间为153℃×30min,40min ,50min 聚硫橡胶(PSR )基础配方注:硫化时间为150℃×30min,40min,50min丙烯酸酯橡胶(ACM)基础配方注:硫化条件为一段166℃×10min; 二段硫化180℃×8h。

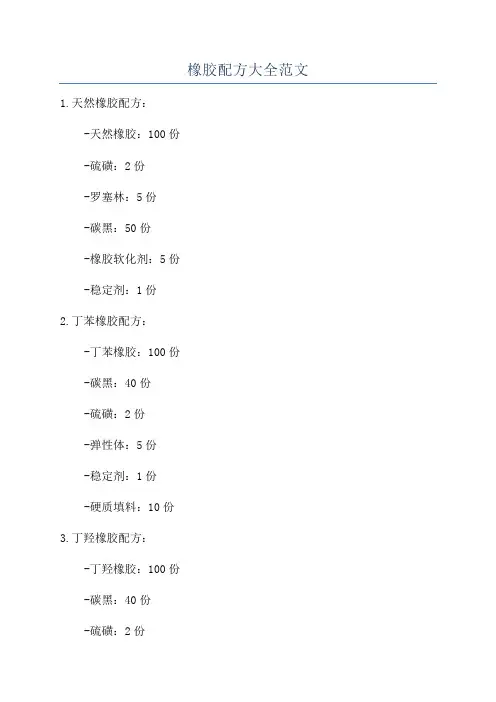

橡胶配方大全范文1.天然橡胶配方:-天然橡胶:100份-硫磺:2份-罗塞林:5份-碳黑:50份-橡胶软化剂:5份-稳定剂:1份2.丁苯橡胶配方:-丁苯橡胶:100份-碳黑:40份-硫磺:2份-弹性体:5份-稳定剂:1份-硬质填料:10份3.丁羟橡胶配方:-丁羟橡胶:100份-碳黑:40份-硫磺:2份-粘度调节剂:5份-稳定剂:1份4.乙酸乙烯橡胶配方:-乙酸乙烯橡胶:100份-碳黑:50份-硫磺:2份-塑化剂:5份-硬质填料:10份-稳定剂:1份5.氯丁橡胶配方:-氯丁橡胶:100份-碳黑:40份-硫磺:2份-塑化剂:5份-稳定剂:1份-硬质填料:10份6.氟橡胶配方:-氟橡胶:100份-硫磺:2份-塑化剂:5份-硬质填料:10份-稳定剂:1份以上是几种常见的橡胶配方,其中的各种原料按比例混合,然后进行橡胶化反应。

这些配方可以根据具体的应用要求进行调整和改善,以满足不同领域对橡胶材料性能的需求。

在混合橡胶配方时需要注意以下几点:1.原料的质量:保证配方中的各种原料质量良好,以确保橡胶制品的性能。

2.混合均匀:混合原料时需要确保均匀混合,以避免出现局部性能差异。

3.适当调整配方:根据具体应用要求,可以适当调整配方中各种原料的比例,以获得更优异的性能。

4.工艺条件控制:橡胶化反应需要在一定的工艺条件下进行,如温度、时间等,需要严格控制这些条件,以保证反应的成功。

通过合理的配方设计和优化,可以制备出满足不同应用领域需求的橡胶制品,提供更好的性能和可靠性。

以上仅是几种常见的橡胶配方,实际应用中还需根据具体的要求进行细化和改进。

希望以上内容能对您有所帮助。

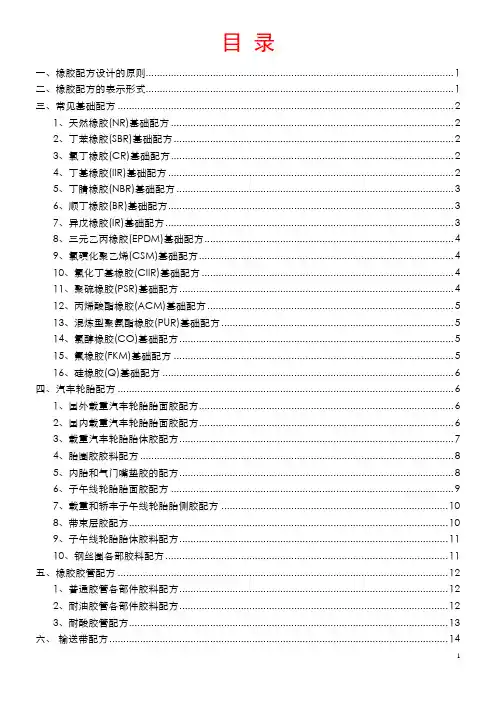

目录一、橡胶配方设计的原则 (1)二、橡胶配方的表示形式 (1)三、常见基础配方 (2)1、天然橡胶(NR)基础配方 (2)2、丁苯橡胶(SBR)基础配方 (2)3、氯丁橡胶(CR)基础配方 (2)4、丁基橡胶(IIR)基础配方 (2)5、丁腈橡胶(NBR)基础配方 (3)6、顺丁橡胶(BR)基础配方 (3)7、异戊橡胶(IR)基础配方 (3)8、三元乙丙橡胶(EPDM)基础配方 (4)9、氯磺化聚乙烯(CSM)基础配方 (4)10、氯化丁基橡胶(CIIR)基础配方 (4)11、聚硫橡胶(PSR)基础配方 (4)12、丙烯酸酯橡胶(ACM)基础配方 (5)13、混炼型聚氨酯橡胶(PUR)基础配方 (5)14、氯醇橡胶(CO)基础配方 (5)15、氟橡胶(FKM)基础配方 (5)16、硅橡胶(Q)基础配方 (6)四、汽车轮胎配方 (6)1、国外载重汽车轮胎胎面胶配方 (6)2、国内载重汽车轮胎胎面胶配方 (6)3、载重汽车轮胎胎体胶配方 (7)4、胎圈胶胶料配方 (8)5、内胎和气门嘴垫胶的配方 (8)6、子午线轮胎胎面胶配方 (9)7、载重和轿车子午线轮胎胎侧胶配方 (10)8、带束层胶配方 (10)9、子午线轮胎胎体胶料配方 (11)10、钢丝圈各部胶料配方 (11)五、橡胶胶管配方 (12)1、普通胶管各部件胶料配方 (12)2、耐油胶管各部件胶料配方 (12)3、耐酸胶管配方 (13)六、输送带配方 (14)1、普通输送带胶料配方 (14)2、特种性能输送带覆盖胶配方 (15)3、普通V带胶料配方 (15)4、汽车V带各部件胶料配方 (16)5、同步带胶料配方 (16)6、胶布制品胶料配方 (17)七、密封与减震配方 (18)1、耐油O型圈胶料配方 (18)2、油封胶料配方 (19)3、制动皮碗胶料配方 (19)4、橡胶密封条胶料配方 (20)5、汽车橡胶减震器胶料配方 (20)6、橡胶空气弹簧胶料配方 (21)7、各种胶板胶料配方 (22)8、防水卷材胶料配方 (22)9、不同防腐橡胶衬里胶料配方 (23)10、各种橡胶衬里与金属黏合用胶浆胶料配方 (24)八、其它用途配方 (25)1、造纸胶辊胶料配方 (25)2、印染、砻谷、印刷胶辊胶料配方 (25)3、纺纱皮圈橡胶配方 (26)4、各种纺织皮辊胶料配方 (26)5、几种食品用橡胶制品胶料配方 (27)橡胶配方大全一、橡胶配方设计的原则1、 保证硫化胶具有指定的技术性能,使产品优质;2、 在胶料和产品制造过程中加工工艺性能良好,使产品达到高产;3、 成本低、价格便宜;4、 所用的生胶、聚合物和各种原材料容易得到;5、 劳动生产率高,在加工制造过程中能耗少;6、 符合环境保护及卫生要求;任何一个橡胶配方都不可能在所有性能指标上达到全优。

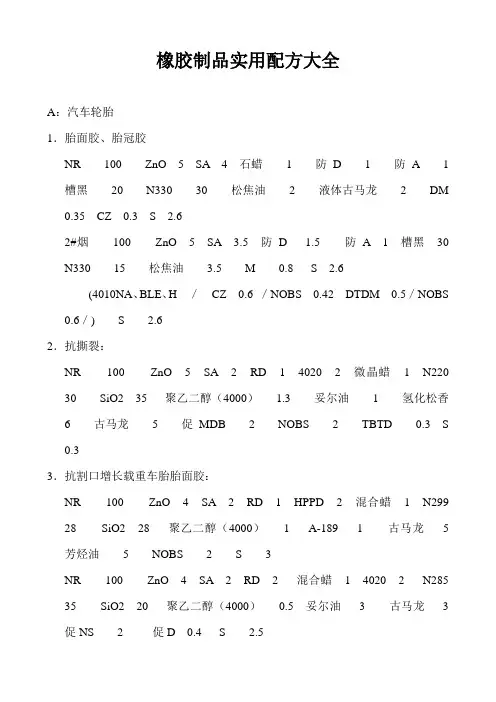

橡胶制品实用配方大全A:汽车轮胎1.胎面胶、胎冠胶NR 100 ZnO 5 SA 4 石蜡 1 防D 1 防A 1槽黑20 N330 30 松焦油 2 液体古马龙 2 DM0.35 CZ 0.3 S 2.62#烟100 ZnO 5 SA 3.5 防D 1.5 防A 1 槽黑30 N330 15 松焦油 3.5 M 0.8 S 2.6(4010NA、BLE、H /CZ 0.6 /NOBS 0.42 DTDM 0.5/NOBS0.6/) S 2.62.抗撕裂:NR 100 ZnO 5 SA 2 RD 1 4020 2 微晶蜡 1 N22030 SiO2 35 聚乙二醇(4000) 1.3 妥尔油 1 氢化松香6 古马龙 5 促MDB 2 NOBS 2 TBTD 0.3 S0.33.抗割口增长载重车胎胎面胶:NR 100 ZnO 4 SA 2 RD 1 HPPD 2 混合蜡 1 N29928 SiO2 28 聚乙二醇(4000) 1 A-189 1 古马龙 5芳烃油 5 NOBS 2 S 3NR 100 ZnO 4 SA 2 RD 2 混合蜡 1 4020 2 N28535 SiO2 20 聚乙二醇(4000)0.5 妥尔油 3 古马龙 3促NS 2 促D 0.4 S 2.5并用SBR:NR 70 SBR 30 ZnO 4 SA 3 石蜡 1.5 防D 0.7 40101.5 H 0.5 槽黑27 N330 20 古马龙 4.5 DM 1.2M 0.8 S 2.2NR烟70 SBR 30 ZnO 5 SA 3 防D 1.5 防A 1槽黑30 混气炭黑15 松焦油 4.5 DM 1 CZ 0.4 S 2.3NR烟70 SBR 30 ZnO 5 SA 2.5 防 D 1.5 防 A1 石蜡 1 槽黑28 N330 18 松焦油 4.5 DM0.63 CZ 0.33 S 2.15胎冠上层胶:2#烟70 SBR 30 ZnO 4 SA 3 4010 1 防D 1防H0.4 石蜡 2 槽黑25 N330 20 三线油 4.5 DM0.35 NOBS 0.6 S 2.21#烟60 SBR 40 ZnO 4 SA 3 4010 0.5 防 A 1 石蜡 1.5 中超耐磨炭黑52 芳烃油10 NOBS 0.8 S1.8白胎面:NR 70 SBR 30 ZnO 3 SA 2 防ODA 1 混合蜡 2 Si 50 A-189 0.8 聚乙二醇(4000)1.5 古马龙10 TiO2 5 NOBS 2 S 2.8NR 50 SBR(溶聚) 50 ZnO 4 SA 3 防4010NA 1.5 石蜡 1 RD 1.5 中超耐磨53 操作油8NOBS 0.8 S 1.5NR 35 SBR 65 ZnO 5 SA 5 防HPPD 2 混合蜡 2 RD 1.5 Si 25 N285 45 聚乙二醇(4000) 1 古马龙20 油 5 NOBS 1.3 D 0.3 S 1.7NR 30 SBR 70 ZnO 4 SA 3 防D 1.5 防4010NA 1.5 石蜡 1 防H 0.3 RP-3 防护蜡1.5 中超50 机油10 NOBS 0.8 S 1.8与BR并用:NR 75 BR 25 ZnO 4 SA 3 防D 1.5 防4010NA 1.5 石蜡 1 槽黑10 中超37 机油10 CTP 0.1 CZ 0.9 S 1.2(1.5)NR 70 BR 30 ZnO 4 SA 3 防D 1.2 防4010NA 0.5 石蜡 1 防AW 1.3 石蜡 1 中超20 N330 30 锭子油 5 NOBS 0.6 S 1.5(屈挠龟裂OK)耐磨抗撕裂载重越野胎面:。

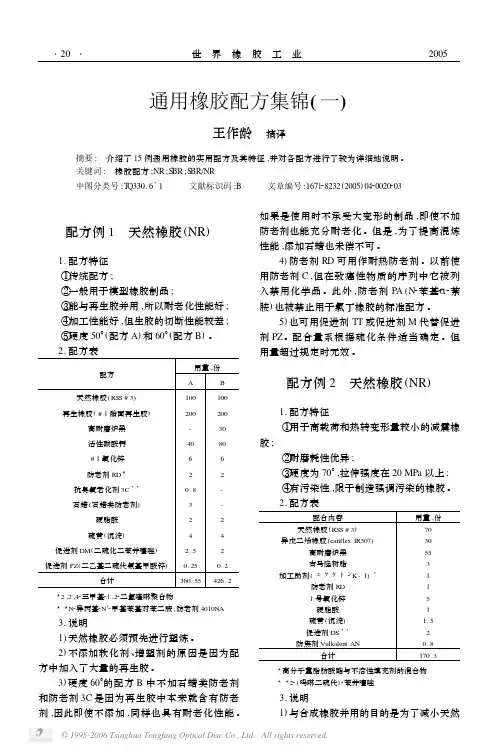

&附表1各种橡胶的基础配方附表1-1 天然橡胶(NR)基础配方(一)

附表1-2 天然橡胶(NR)基础配方(二)

附表1-3 异戊橡胶(IR)基础配方

①N-叔丁基-2-苯并噻唑次磺酰胺。

②phr指每百质量份橡胶的质量份数。

附表1-5 丁苯橡胶(SBR)基础配方(二)

①生产中可使用硬脂酸锌,因此纯胶中可不使用硬脂酸。

附表1-8 丁腈橡胶(NBR)基础配方

附表1-10 三元乙丙橡胶(EPDM)基础配方

注:硫化条件在第三单体为DCDP时为160℃×30min,40 min;第三单体为ENB时为160℃×10 min,20min。

附表1-11 氯磺化聚乙烯(CSM)基础配方

附表1-12 氯化丁塞橡胶(CIIR)基础配方

附表1-13 聚硫橡胶(PSR)基础配方

②该胶主要单体为二氯乙烷、二氯乙基缩甲醛,系美国固态聚硫橡胶牌号,必须通过添加促进剂,在混炼前用开炼机薄通,进行化学塑解剂而塑炼。

附表1-14 丙烯酸酯橡胶(ACM)基础配方

②促进剂DM与氧化锌的复合物。

表附表1-16 氯醇橡胶(CO)基础配方

附表1-17 氟橡胶(FKM)基础配方

②N,N’-二亚肉桂基-1,6-己二胺。

附表1-18 硅橡胶(Q)基础配方

附表1-19 乙烯-醋酸乙烯橡胶(EV A)基础配方。

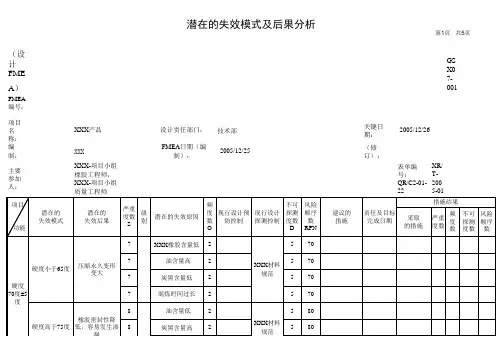

(设计FME A )FMEA 编号:GS X07-001项目名称:XXX 产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门: FMEA 日期(编制):(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):加工性能(设计FME A)FMEA 编号:GS X0 7-001项目名称:XXX产品技术部关键日期:2005/12/26编制:XXX2005/12/25(修订):主要参加人:XXX-项目小组橡胶工程师,XXX-项目小组质量工程师表单编号:QR/C2-01-22XR/T-2005-01设计责任部门:FMEA日期(编制):。

标准橡胶配方

标准橡胶配方是根据具体橡胶制品的需求和性能要求进行设计的,因此不同类型和用途的橡胶制品会有不同的配方。

以下是一般橡胶制品常见的标准橡胶配方的成分和比例参考:

1. 橡胶基础材料:

- 天然橡胶:50% - 100%

- 合成橡胶(如丁苯橡胶、丁腈橡胶等):0% - 50%

2. 填充剂:

- 炭黑:20% - 50%(用于增强橡胶的耐磨、抗老化性能)

- 无机填料(如白炭黑、硅石粉等):0% - 20%(用于调节硬度、强度和耐磨性)

3. 加工助剂:

- 加硫剂(如硫化硫、硫醇类化合物):1% - 5%(用于橡胶的硫化反应)

- 加热剂(如过氧化物):0.5% - 5%(加速橡胶的硫化反应)

- 填充剂分散剂:0.5% - 3%(用于提高填充剂的分散性)

4. 弹性体改性剂:

- 塑化剂(如油类、酯类):0% - 10%(用于提高橡胶的柔软性和延展性)

- 耐热剂(如酚醛树脂、聚酰胺):0% - 10%(用于提高橡胶的耐高温性能)

以上配方只是一般参考,具体的橡胶制品配方还需要根据产品的具体要求进行调整。

同时,在实际生产中也会根据工艺要求和使用条件的变化进行微调和优化。

因此,如果需要具体的橡胶配方,建议咨询橡胶化学工程师或专业生产厂家以获得更准确的配方。

(塑料橡胶材料)橡胶原材料内容橡胶助剂市场产品对照表壹:增塑剂A:本品是天然橡胶最好的物理塑解剂,它是壹种集物理增塑剂、塑解剂、活性剂、分散剂、抗硫化返原剂于多功能壹体的多更能橡塑助剂,既适用于密炼机,也适用于开炼机。

为多用途橡胶加工助剂,兼有内、外润滑及分散功能。

且可改良橡胶的加工工艺,提高橡胶制品的合格率和尺寸稳定性。

在橡胶的混炼过程可促进填料和其它助剂的分散,平均混炼时间缩短17%左右,降低混炼能耗和提高混炼效率,降低胶料生热和混合粘度。

在橡胶加工中使用,可提高挤出速度和半成品的光滑度。

应用于硫化橡胶时可提高硫化胶的抗硫化返原性能及耐热性,同时可提高硫化胶硬度、耐磨性能。

1作为活性剂使用能够取代壹级硬脂酸,同等量代换后(可采用用户正常配方)强力,伸长等主要指标都高于或等于壹级硬脂酸。

作为活性剂使用的参考用量为0.5%---1%2因为本品种含有12---14%的氧化锌,最佳使用量比配方中硬脂酸用量增加10%,同时减少同等量氧化锌和硬脂酸的用量。

作为增塑剂和塑解剂,它适用于天然橡胶和丁苯三元乙丙等各种合成橡胶。

能使塑炼速度加快,提高可塑度,降低胶料的门尼粘度,具有模量增强剂和防焦剂的作用,从而改善工艺操作性能。

节约电费17---20%。

作为塑解剂参考用量1---4%3作为分散剂使用可和促进剂等助剂同时加入,使其协助助剂分散,提高产品质量。

加入本品的混炼胶,在存放中仍有扩散作用。

壹般宜于胶料混炼的早期加入,作为物理增塑及均匀剂时,壹般宜于混炼的后期加入,加入量为1~3%。

4加入本品可提高橡胶制品的抗硫化返原性,在壹定程度上使橡胶制品的主要指标在相当长的时间不下降,且提高制品的防老化性能。

5在塑料中可作为增塑剂使用,同时起到防老化作用。

二:ZC-212ZC212有助于填料的充分分散,降低门尼粘度,缩短胶料的混炼时间。

防止胶料沾粘滚轮,减少早期焦烧的危险,特别在使用高耐磨性填充剂的胶料。

可改善胶料物性和表面质量,使胶料物理性能稳定,有利于硫化制品脱模和改善外观质量。

目录• • • • 1. 汽车工业 2. 建筑工业 3. 电线电缆 4. 其它1DSM Elastomers1. 汽车工业• • • • • • • • 1.1 汽车密封条 1.2 汽车胶管 1.3 刹车件 1.4 防尘罩 1.5 减震橡胶件 1.6 汽车V带 1.7 雨刷条 1.8 隔音垫2DSM Elastomers1.1 汽车密封条• 关键性能• 使用性能 • 压缩永久变形 • 压缩负荷变形(CLD) 外观 • 光滑平整 • 色泽均一、颜色匹配 工艺性能 高性能密封条 • K8340A (密实条) • K7341A (海绵条) 高填充配方: • K5508, K708X153•• •• 配方设计•DSM Elastomers1.2 汽车胶管• 关键性能• • • • • • • 耐介质性 (化学品 / 燃油 / 润滑油) 耐高温 抗渗透性 散热器胶管 (VW TL 52 361) • K8340A/K5508 刹车胶管 (VW TL 52 339) • K2340A 空调胶管(VW TL 50 170, 52 408) • K2340A 进气胶管 (Ford WSS M2D470-A5) • K509X100, K5531A4• 配方设计DSM Elastomers1.3 刹车件• 关键性能• • • • • • • 刹车液 沸点,最小值 (℃) 湿沸点,最小值(℃) -40℃粘度,最大值 (mm2/s) 耐刹车液 耐高温 低温性能 耐磨耗 K2340A, K512 过氧化物硫化 总份数:200 Phr DOT3 205 140 1500 DOT4 230 155 1800 DOT5 280 180 900 Super DOT4+ 260 180 1300 (Freudenberg) SAEJ1703 205 140 18005• 配方设计DSM Elastomers1.4 防尘罩• 关键性能• • • • • • • 撕裂强度 热撕裂强度 柔韧性 工艺性能 K512X50 有效硫化体系 总份数:250~300 Phr6• 配方设计DSM Elastomers1.5 减震橡胶件• 关键性能• • • • • • 动态性能 (Kd/Ks) 耐高温 蠕变性能 裂口增长 + 撕裂强度 K509X100, K708X15 硫化体系: • 有效硫化体系 • 过氧化物 总份数:300 Phr7• 配方设计•DSM Elastomers1.6 汽车V带• 关键性能• • • • • • • • 低摩擦系数 耐高温 粘合 裂口增长 + 撕裂强度 K740, K708X15 增粘树脂 过氧化物体系 总份数:220~260 Phr8• 配方设计DSM Elastomers1.7 雨刷条• 关键性能• • • • • • • 动态性能 耐老化(臭氧、高温等) 耐低温 工艺性能(挤出) K4703 有效硫化体系 总份数:230~280 Phr9• 配方设计(Bosch)DSM Elastomers1.8 隔音垫• 关键性能• • • • • 无气味 不起雾 K8340A(与塑料并用) 高密度填料 总份数:> 500 Phr10• 配方设计DSM Elastomers2. 建筑工业• • • • • • • • • • 2.1 门窗密封条 2.2 防水卷材 2.3 防腐、防渗衬里 2.4 水管密封件 2.5 橡胶地板 2.6 隔热海绵 2.7 地铁密封条 2.8 塑胶跑道 2.9 人工草皮 2.10 橡胶支座11DSM Elastomers2.1 门窗密封条• 关键性能• • • • • • • 宽广的使用温度范围 耐候性能 无污染 耐清洁剂 K720, K8340A 紫外线吸收剂(浅色密封条) 过氧化物硫化(盐浴生产线)12• 配方设计DSM Elastomers2.2 防水卷材• 关键性能• • • • • • • 耐候性能 耐撕裂 无蠕变 (可能要求)阻燃 K720, K5508 中等补强性炭黑,可并用滑石粉、陶土 总用量:270~400 Phr700 600 500 扯断伸长率 [%] 400 300 200 100 0 0 5 1013• 配方设计扯断伸长率 [%] 新防水卷材的扯断伸长率 防水卷材老化后的扯断伸长率1520253035使用年限防水卷材使用35年后扯断伸长率的变化DSM Elastomers2.3 防腐、防渗衬里• 关键性能• • • • 耐候性能 耐介质 无渗漏 K720, K550814• 配方设计DSM Elastomers(N van Beek)2.4 水管密封件• 关键性能• 饮用水橡胶件:不影响水质 • 无化学物质渗出 • 无细菌生长 污水管道密封件 • 长期使用性能 • 无污染(塑料管道) • 耐化学介质 • 工艺性能(挤出速度、抗塌陷)15•• 配方设计• • 饮用水:K2340A, K8340A, K4802 污水管道:K509X100, K512X50, K8340ADSM Elastomers2.5 橡胶地板• 关键性能• • • 耐磨损 K5508 硫黄硫化体系16• 配方设计DSM Elastomers2.6 隔热海绵• 关键性能• • 比重(<0.1) K7341A, K4903, K470317• 配方设计DSM Elastomers2.7 地铁密封条• 关键性能• • • • 应力松弛速度:慢 K8340A, K512X50 炭黑:N550, N774 过氧化物硫化优于硫黄硫化18• 配方设计压缩前 压缩后DSM Elastomers2.8 塑胶跑道• 关键性能• • • • • • • 耐老化(紫外线、高温、酸雨等) 弹性好 耐磨耗 无污染 K5508, K512X50 矿物填料:碳酸钙、陶土 总用量:>400Phr19• 配方设计DSM Elastomers2.9 人工草皮• 关键性能• • • • • • 阻燃 无化学物质析出 吸收震动 流动性好 寿命长 颜色稳定20DSM Elastomers2.10 橡胶支座• 关键性能• • • • 减震(纵向震动,横向剪切变形) K512X50,K708X15 硫黄硫化体系 总用量:330~380Phr21• 配方设计轨枕垫桥梁支座DSM Elastomers3. 电线电缆• • • • • 3.1 低压电缆 3.2 中压电缆 3.3 电缆填充料 3.4 电缆护套 3.5 电缆连接器22DSM Elastomers3.1 低压电缆• 关键性能• • 绝缘性能:0~6KV 产品标准: • UL:UL 62,UL44等 • VDE 高速挤出 低成本 K5508 填料:SiO2,陶土,滑石粉等 过氧化物硫化 配方总用量:350~40023• • • • • •• 配方设计DSM Elastomers3.2 中压电缆• 关键性能• 绝缘性能:6~40KV • IPCEA 6-68-516 A类/B类 • IPCEA S-66-524 • IEC 60502 • VDE/UL 加工性能 K2630A, K378, K2340A 填料:表面处理,粒径分布均匀 配方总用量:230~270Phr24• • • •• 配方设计DSM Elastomers3.3 电缆填充料• 关键性能• • • • • • • • • • 避免电线之间的相互摩擦 加工性能(混炼、挤出) 无增塑剂迁移 尺寸稳定 成本低 Keltan 5508 填料:碳酸钙、陶土等 增塑剂:石蜡油、石蜡、酯类增塑剂 硫化体系:无需硫化 配方总用量:>1500phr25• 配方设计DSM Elastomers3.4 电缆护套• 关键性能• • • • • • 耐户外老化(臭氧、紫外线等) 阻燃 耐油 无绝缘性能要求 K5508,K708X15,K778等 配方总用量:500~550Phr26• 配方设计DSM Elastomers3.5 电缆连接器• 关键性能• • • • • • 耐水性能(地下使用) 绝缘性能好 撕裂强度高 K509X100,K8340A 硫化体系:半有效硫化体系 配方总用量:380~420Phr27• 配方设计DSM Elastomers4. 其它• • • • • • • • • • 4.1 洗衣机门封 4.2 洗衣机胶管 4.3 家电密封条 4.4 消防水管 4.5 印刷胶辊 4.6 输送带 4.7 防撞护弦 4.8 体育用品 4.9 食品/医用制品 4.10 彩色外胎28DSM Elastomers4.1 洗衣机门封• 关键性能• • • • • 耐洗涤剂 无颜色污染 热撕裂强度高 Keltan牌号:K509X100 有效硫化体系29• 配方设计DSM Elastomers4.2 洗衣机胶管• 关键性能• • • • • 耐洗涤剂 长期压缩永久变形 体积电阻率低 Keltan牌号:K8340A 有效硫化体系30• 配方设计DSM Elastomers4.3 家电密封条• 关键性能• 洗碗机 • 耐洗涤剂 • 耐油、动物脂肪 • 长期压缩永久变形 冰箱 • 耐油、动物脂肪 • 磁性 Keltan牌号:K8340A, K550831•• 配方设计•DSM Elastomers4.4 消防水管• 关键性能• • • • 粘合(织物) 耐高温 Keltan牌号:K509X100, K4703 有效硫化体系/过氧化物硫化体系32• 配方设计DSM Elastomers4.5 印刷胶辊• 关键性能• 耐化学试剂 • 优秀:臭氧、水、酮、醇、酯 • 良好:酸、碱 • 一般:烃、石油、液压油 弹性 耐磨耗 粘合 Keltan牌号:K4703, K512X50, K740 增塑剂 • 环烷油:相容性好 • 石蜡油:不影响过氧化物硫化33• • • • •• 配方设计DSM Elastomers4.6 输送带• 关键性能• • • • 耐高温 • 160℃连续使用,最高可达250℃ 高负荷、长距离使用 Keltan牌号:K512, K740 硫化体系:过氧化物硫化34• 配方设计DSM Elastomers4.7 防撞护弦• 关键性能• • • • 耐海水 耐臭氧、紫外线老化 Keltan牌号:K720 硫黄硫化(厚制品)35• 配方设计DSM Elastomers4.8 体育用品36DSM Elastomers4.9 食品/医用制品• 关键性能• 卫生要求 • FDA(美国食品与药品管理局) • BGA(德国批发外贸商协会)37DSM Elastomers4.10 彩色外胎• 关键性能• • • • • • • 耐臭氧老化 耐磨耗 撕裂强度高 混炼速度快 K514、K578(与NR、SBR并用) 填料:SiO2, 陶土等 配方总用量:200phr38• 配方设计DSM Elastomers。

三元乙丙橡胶配方集锦1.通用型EPDM橡胶配方通用型EPDM橡胶通常用于制备密封件、管道和橡胶制品等。

其常用配方如下:-EPDM:100份-促进剂(如硫化剂、双丁酚A、环氧树脂):1-5份-防老剂(如4010、4010NA、MBP等):2-5份-功能填料(如碳黑、白炭黑、石墨等):30-100份-填充剂(如油石灰、轻质钙碳酸、陶瓷粉等):0-100份-增塑剂(如皂化法塑化剂、磺化法塑化剂等):0-5份-其他添加剂(如加工助剂、加工防粘剂等):适量2.导电型EPDM橡胶配方导电型EPDM橡胶常用于电缆保护层和抗静电橡胶制品等。

其常用配方如下:-EPDM:100份-碳黑:50-100份-抗氧剂(如4010、MBP等):2-5份-导电剂(如石墨、碳纤维等):0-20份-功能填料:0-50份-增塑剂:0-5份-其他添加剂:适量3.耐油型EPDM橡胶配方耐油型EPDM橡胶常用于汽车零部件、密封件和油管等。

其常用配方如下:-EPDM:100份-碳黑:50-100份-抗老剂(如4010、4010NA等):2-5份-功能填料:0-50份-耐油剂(如PAO、磺化法可塑化剂等):10-20份-防撕裂剂:0-5份-填充剂:0-100份-其他添加剂:适量4.抗臭气型EPDM橡胶配方抗臭气型EPDM橡胶通常应用于污水处理设备、汽车内饰件等需要抗臭气侵蚀的场合。

其常用配方如下:-EPDM:100份-碳黑:50-100份-功能填料:0-50份-抗臭气剂(如ZnO、二氧化锆等):10-20份-填充剂:0-100份-增塑剂:0-5份-其他添加剂:适量这几种EPDM橡胶的配方只是基础参考配方,具体的配方设计需要根据产品的具体要求和应用环境来确定。

此外,还应根据实际生产情况进行试验和调整,以确保最终产品的性能和质量。

橡胶配方大全1

2020-09-03 10:17:40| 分类: |字号定阅

橡胶配方大全(一)

橡胶配方设计的原那么能够概况如下:

一、保证硫化胶具有指定的技术性能,使产品优质;

二、在胶料和产品制造进程中加工工艺性能良好,使产品达到高产;

3、本钱低、价钱廉价;

4、所用的生胶、聚合物和各类原材料容易患到;

五、劳动生产率高,在加工制造进程中能耗少;

六、符合环境爱惜及卫生要求;

任何一个橡胶配方都不可能在所有性能指标上达到全优。

在许多情形下,配方设计应遵循如下设计原那么:

①在不降低质量的情形下,降低胶料的本钱;

②在不提高胶料本钱的情形下,提高产品质量。

要使橡胶制品的性能、本钱和加工工艺可行性三方面取得最正确的综合平稳。

用最少物质消耗、最短时刻、最小工作量,通过科学的配方设计方式,把握原材料配合的内在规律,设计出有效配方。

注:硫化时刻为140℃×10min,20min,40min,80min。

NBS为美国国家标

注:硫化时刻为15℃×20min,30min,40min,60min。

纯胶配方采纳天然橡

注:硫化条件在第三单体为DCDP时为160℃×30min,40min,第三单体为ENB时为160℃×10min,20min

注:硫化时刻为150℃×30min,40min,50min 丙烯酸酯橡胶(ACM)基础配方

注:一段125℃×5min; 二段硫化250℃×24h。

汽车V带各部件胶料配方。

橡胶配方(摘录)一、橡胶的并用.无论是什么橡胶不可能具有十全十美的性能,使用部门往往对产品提出多方面的性能要求,为了满足此目的,而采用橡胶并用的方法。

如,为提高二烯烃类橡胶耐热、耐光老化性能,可加入氯磺化聚乙烯.丁睛橡胶的耐粙性很好,但耐寒性不好,若并用10%的天然胶,便可改善它的耐寒性。

在橡胶中并用高苯乙烯、改性酚醛树脂、三聚氰胺树脂等都可改善橡胶的补强性能.合成橡胶的工艺性能一般都不够好,特别是饱和较高的合成橡胶,无论是炼胶、压延、贴合、硫化等性能都比较差,所以常加入天然橡胶或树脂。

以改善其未硫化胶的加工性能。

如,丁苯橡胶加入5—20份低压聚乙烯,可减少丁苯橡胶的收缩率。

乙丙橡胶中加入酚醛树脂可提高粘性。

加入天然胶对一般合成橡胶的工艺性能都会有所改善。

为了改进工艺加工性能,并用天然胶或树脂的比例一般都在20%以下。

有些合成橡胶性能优良,但价格昂贵,在不损害原物性的前提下,并用其它橡胶或树脂是完全可行的,如,丁睛胶中并用聚氯乙烯或丁苯胶中掺入天然橡胶,都能起到这一作用.1. 橡胶并用必须具有一定的相溶性,对橡胶来说天然、顺丁、异戊橡胶等能以任何比例均一地混合,最终达到相溶状态。

而天然胶与丁基橡胶就不能均一地混合.若硬性机械地混合,所得硫化胶的实际使用性能会显着地下降,这是因为它们的相溶性很差。

并用体系最重要的因素是相溶性,从应用的观点来看,如果混合不均,非但达不到并用的目的,反而影响工艺加工,特别是硫化。

因此,并用问题的焦点是两种橡胶能否相互混合,以及混合后达到什么样的相容程度。

固体橡胶并用时,因橡胶本身粘度很大,高分子的布朗运动不像液体那么容易,扩散速度较慢,对大分子的位移造成很大的阻力,严重影响橡胶间的互容作用。

为此在工业生产中都采用机械力强化分子运动,用提高温度和加入软化剂的方法来降低粘度,以促进两种橡胶的混合,所以产物从宏观上来看虽没有相分离,但真正达到溶解状态也不是很多的,其原因包括下来有以下几点,橡胶的极性、内聚能密度、橡胶的结晶、橡胶的分子量等。

橡胶基本配方大全橡胶配方设计的原则能够概况如下:1、保证硫化胶具有指定的技术性能,使产品优质;2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产;3、成本低、价格廉价;4、所用的生胶、聚合物和各种原材料容易得到;5、劳动生产率高,在加工制造过程中能耗少;6、符合环境爱护及卫生要求;任何一个橡胶配方都不可能在所有性能指标上达到全优。

在许多情形下,配方设计应遵循如下设计原则:①在不降低质量的情形下,降低胶料的成本;②在不提高胶料成本的情形下,提高产品质量。

要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平稳。

用最少物质消耗、最短时刻、最小工作量,通过科学的配方设计方法,把握原材料配合的内在规律,设计出有用配方。

橡胶配方的表示形式注:硫化时刻为140℃×10min,20min,40min,80min。

NBS为美国国家标准局编写丁苯橡胶(SBR)基础配方Phr指每百质量份橡胶的重量数注:硫化时刻为145℃×25min,35min,50min氯丁橡胶(CR)基础配方注:硫化时刻为150℃×15min,30min,60min注:硫化时刻为150℃×20min,40min,80min;150℃×25min,50min,100min 丁腈橡胶(NBR)基础配方注:硫化时刻为150℃×10min,20min,80min顺丁橡胶(BR)基础配方注:硫化时刻为145℃×25min,35min,50min注:硫化时刻为15℃×20min ,30min ,40min ,60min 。

纯胶配方采纳天然橡胶基础配方。

三元乙丙橡胶(EPDM )基础配方注:硫化条件在第三单体为DCDP 时为160℃×30min ,40min ,第三单体为ENB 时为160℃×10min ,20min氯磺化聚乙烯(CSM )基础配方注:硫化时刻为153℃×30min ,40min ,50min氯化丁基橡胶(CIIR)基础配方注:硫化时刻为153℃×30min,40min,50min聚硫橡胶(PSR)基础配方注:硫化时刻为150℃×30min,40min,50min丙烯酸酯橡胶(ACM)基础配方注:硫化条件为一段166℃×10min; 二段硫化180℃×8h。

EPDM十大配方(仅供参考)乙丙橡胶EPDM十大配方1、EPDM汽车散热器胶管配方充油三元乙丙橡胶 70三元乙丙橡胶 50氧化锌 3硬脂酸 1N650碳黑 130N990碳黑 140石蜡油 120促进剂BZ 2促进剂PZ 2促进剂TMTD 3促进剂DTDM 2硫磺 0.5合计:523.5 备注:160℃+30min H:70°充油三元乙丙橡胶:乙烯含量75%充环烷油30% ML---1+4--100℃ 55 三元乙丙胶:乙烯含量68% ML1+4100℃ 572、EPDM耐高温水蒸气配方三元乙丙橡胶 100氧化锌 5硬脂酸 1防老剂RD 1.8防老剂D 0.5N762碳黑 65交联剂DCP 2.8助交联剂TAC 1.5合计:202.8备注:一段硫化:180℃+8min二段硫化:150℃+2h H: 78°三元乙丙:第三单体ENB 碘值:26 ML-1+4 100℃ 45 乙烯含量:433、EPDM浅色胶料配方充油三元乙丙橡胶 150氧化锌 5硬脂酸 1白碳黑 90石蜡油 15促进剂BZ 2.67促进剂DM 1促进剂TETD 0.4促进剂TMTD 0.4促进剂TMTM 1.25合计:266.72 备注:H:55±5°充油三元乙丙胶:乙烯含量67% 石蜡油50% ML1+4150℃ 304、EPDM导电橡胶配方三元乙丙胶 100硬脂酸 1氧化锌 5石蜡油 60乙炔碳黑 150促进剂TS 1.5促进剂M 0.5硫磺 1.5合计:319.5 备注:160℃+30min H: 82°体积电阻:3.8*105、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 200环烷油 155促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:467.9备注:160℃+20min H: 59°第三单体:ENB 高碘值,低丙烯ML1+4 125℃ 556、EPDM防水卷材配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 130环烷油 90促进剂M 1.5促进剂TMTM 2硫磺 1合计:330.5备注:100℃+20min H:60°第三单体:ENB 丙烯含量:48碘值:10 ML1+4 100℃: 607、EPDM蒸气胶管配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 75N990碳黑 75石蜡油2280 75促进剂M 1.75促进剂PZ 0.75促进剂TMTM 0.75促进剂TE 0.75硫磺 2合计:3378、EPDM高温耐碱胶管配方三元乙丙胶 100氧化锌 5硬脂酸 1N330碳黑 60滑石粉 1550#机油 5DCP 4合计:1909、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 185环烷油 120促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:417.9 备注:H:68°10、EPDM绝缘胶配方三元乙丙胶 100氧化锌 5硬脂酸 1硅酸镁粉 100石蜡油 20对醌二肟 0.5硫磺 0.3防老剂RD 0.5DCP 7合计:234.3备注:160℃+30min H:67°体积电阻:1.5*1015。

橡胶配方大全

橡胶配方设计的原则

橡胶配方设计的原则可以概况如下:

1、保证硫化胶具有指定的技术性能,使产品优质;

2、在胶料和产品制造过程中加工工艺性能良好,使产品达到高产;

3、成本低、价格便宜;

4、所用的生胶、聚合物和各种原材料容易得到;

5、劳动生产率高,在加工制造过程中能耗少;

6、符合环境保护及卫生要求;

任何一个橡胶配方都不可能在所有性能指标上达到全优。

在许多情况下,配方设计应遵循如下设计原则:

①在不降低质量的情况下,降低胶料的成本;

②在不提高胶料成本的情况下,提高产品质量。

要使橡胶制品的性能、成本和加工工艺可行性三方面取得最佳的综合平衡。

用最少物质消耗、最短时间、最小工作量,通过科学的配方设计方法,掌握原材料配合的内在规律,设计出实用配方。

橡胶配方的表示形式

天然橡胶(NR)基础配方

注:硫化时间为140℃×10min,20min,40min,80min。

NBS为美国国家标准局编写

丁苯橡胶(SBR)基础配方

Phr指每百质量份橡胶的分量数

注:硫化时间为145℃×25min,35min,50min

氯丁橡胶(CR)基础配方

注:硫化时间为150℃×15min,30min,60min

丁基橡胶(IIR)基础配方

注:硫化时间为150℃×20min ,

40min ,80min ;150℃×25min ,50min ,100min

丁腈橡胶(NBR )基础配方

注:硫化时间为150℃×10min ,

20min ,80min 顺丁橡胶(BR)基础配方

注:硫化时间为145℃×25min ,35min ,50min 异戊橡胶(IR )基础配方

注:硫化时间为15℃×20min ,30min ,40min ,60min 。

纯胶配方采用天然橡胶基础配方。

三元乙丙橡胶(EPDM )基础配方

注:硫化条件在第三单体为DCDP 时为160℃×30min ,40min

,第三单体为ENB 时为160℃×10min ,20min

氯磺化聚乙烯(CSM )基础配方

注:硫化时间为153℃×30min ,40min ,

50min 氯化丁基橡胶(CIIR )基础配方

注:硫化时间为153℃×30min ,40min ,50min 聚硫橡胶(PSR )基础配方

注:硫化时间为150℃×30min,40min,50min

丙烯酸酯橡胶(ACM)基础配方

注:硫化条件为一段166℃×10min; 二段硫化180℃×8h。

混炼型聚氨酯橡胶(PUR)基础配方

注:硫化时间为153℃×40min,60min

氯醇橡胶(CO)基础配方

注:硫化时间为160℃×30min,40min,50min

氟橡胶(FKM)基础配方

要求耐水性时用11质量份氧化钙代替氧化镁,要求耐酸时用PbO作吸酸剂。

注:硫化条件为一段150℃×30min; 二段硫化250℃×24h。

硅橡胶(Q)基础配方

注:一段125℃×5min; 二段硫化250℃×24h。

国外载重汽车轮胎胎面胶配方

单位:质量份

国内载重汽车轮胎胎面胶配方

载重汽车轮胎胎体胶配方

胎圈胶胶料配方

内胎和气门嘴垫胶的配方

子午线轮胎胎面胶配方

载重和轿车子午线轮胎胎侧胶配方

带束层胶配方

子午线轮胎胎体胶料配方

钢丝圈各部胶料配方

普通胶管各部件胶料配方

耐油胶管各部件胶料配方

耐酸胶管配方

普通输送带胶料配方

特种性能输送带覆盖胶配方

普通V带胶料配方

汽车V带各部件胶料配方

同步带胶料配方

胶布制品胶料配方

耐油O型圈胶料配方

油封胶料配方

制动皮碗胶料配方

橡胶密封条胶料配方

汽车橡胶减震器胶料配方

橡胶空气弹簧胶料配方

各种胶板胶料配方

防水卷材胶料配方

不同防腐橡胶衬里胶料配方

各种橡胶衬里与金属黏合用胶浆胶料配方

造纸胶辊胶料配方

印染、砻谷、印刷胶辊胶料配方

纺纱皮圈橡胶配方

各种纺织皮辊胶料配方

几种食品用橡胶制品胶料配方。