清净轧钢技术在宝钢2030冷轧的应用

- 格式:pdf

- 大小:50.41 KB

- 文档页数:7

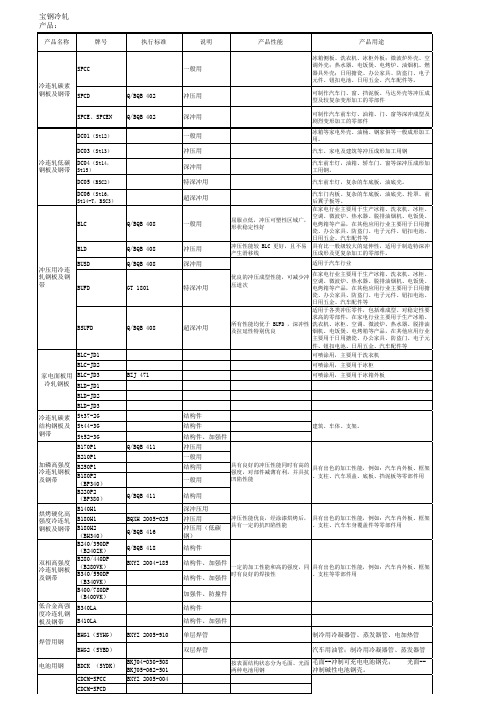

1.1 宝山钢铁股份有限公司2030mm冷轧厂1.1.1 生产规模及产品方案1.1.1.1 生产规模宝山钢铁股份有限公司2030mm冷轧厂(以下简称宝钢2030mm冷轧厂)年生产规模210万t,其中冷轧板卷150万t,热镀锌板卷9万t,电镀锌板卷9万t,采涂板卷16万t,捆带1.4~1.8万t.另外,在2001年新建一条连续酸洗机组,增加热轧酸洗板75万t/a.1.1.1.2 产品方案产品方案如表1-1所示。

1.1.1.3 热轧原料热轧钢卷钢种:Q195~Q235、08Al、Q295~Q345、IF。

热轧钢卷规格:带钢厚度 1.8~6.0带钢宽度900~1900钢卷内径φ762mm钢卷外径∮1200~2150mm钢卷质量最大43.6t单位质量最大23kg/mm年需要量:237.8万t供给方式:由宝山钢铁股份有限公司2030mm热轧厂供给1.1.2 机组组成1号连续酸洗机组1条2号连续酸洗机组1条连续式五机架冷轧机组1条罩式退火炉152座单机架平整机1条连续退火机组1条连续热镀锌机组1条连续电镀锌机组1条彩涂机组1条电解脱脂机组1条压型机组1条横剪机包装机组1条纵剪及包装机组1条重卷机组1条1.1.3 机组设备1.1.3.1 1号连续酸洗机组(1)机组主要工艺参数如下:机组形式:连续酸洗机组。

酸洗工艺:浅槽紊流酸洗。

钢卷规格:入口出口带钢厚度 1.8~6.0mm 1.8~6.0mm带钢宽度900~1900mm 900~1900mm钢卷内径φ762mm φ762mm钢卷外径∮1200~2150mm ∮1200~2150mm钢卷质量最大43.6t 最大45t单位质量最大23kg/mm 最大23kg/mm(带宽小于1300mm)最大34.5kg/mm(带宽不小于1300mm) 酸洗工艺速度:最大360m/min酸洗介质:HCl 200g/l年酸洗量:237.8万t投产年月:1988年供货商:西马克(2)机组主要单体设备性能如表1-2所示。

对标找差,我们在行动———各专业室落实对标找差措施信息来源:宝钢新闻中心日期:2011-9-9 9:10:28 点击数:2092机械备件室:在对标活动中,我们一方面全面梳理各项成分指标,研究最优成分配比方案,形成采购标准进行推广;另一方面细化采购价格,使价格核算更为精细、准确。

同时,开展招标采购,优选供应商,对检修作业和安装方式进行优化。

通过一整套“组合拳”的实施,使烧结矿炉篦条采购成本直线下降。

耐材辅料室:我们建立了数学模型,形成适用范围广泛的吨钢耐材成本计算公式,剖析成本改善的空间。

如不锈钢事业部100吨电炉耐材的吨钢耐材成本经对标计算,高于理论最低成本,有较大的挖潜空间。

通用备件室:通用备件室轧辊采购团队通过建立行业交流机制,采取定量和定性相结合的方法,运用性价比的采购理念,突出寻找直接差距和间接差距,以有效控制采购成本。

化工油脂室:降本是我们今年对标工作的重点,我们一方面与战略供应商探讨新的定价模式,另一方面加大市场寻源和开发供应商的力度,有效控制了采购成本上升。

通用材料室:除了跟同行对标,还能跟谁对标?通用材料室广开门路,在零星物料上走出了一条跟市场对标的路子。

零星物料品种规格杂、市场产品质量差异大、用途广,在采购和管理上有较大难度,但它有一个独特的市场属性,即很多零星物料都是工民两用型的。

针对这个特点,通用材料室对零星物料进行梳理和汇总,筛选整理出800余项材料,组织开展零星物料市场调研比价。

工程材料室:我们通过建立“价格—成本”模型,并将对标工作与全员业绩改善工作结合起来。

针对采购物料主材为大宗商品、通用工程物料等的特点,建立多维标杆体系:不仅跟同行比,还跟公开市场比、跟合作施工单位比、跟钢厂出厂价格比;不仅比显见的采购价格,还比全寿命价值、比采购和管理方式。

逐步推动和完善了螺纹钢、钢板、型钢的策略性采购方式和低压电缆、控制电缆的集批招标采购等采购方式的创新和多样化,今年,已节约工程项目投资1200多万元。

宝钢冷轧核心技术研发历程冷轧是冶金流程中非常重要的变形工序,在金属相变点温度以下,将轧件压缩到理想的厚度,使其具有良好的力学性能、优良的表面质量、精密的尺寸精度,可以广泛应用于汽车、家电、电子、建筑、包装等各个行业。

虽然近年来随着热轧设备的不断进步,热卷箱、无头轧制、边部加热、层流冷却边部遮蔽等设备的开发使用,一定程度上提高了热轧产品的温度均匀性,但热轧产品的性能和厚度均匀性仍然无法和冷轧产品相媲美。

此外,冷轧产品的表面质量、冲压性能、电磁性能,也是热轧产品无法达到的。

以硅钢为例,我国曾大力推广以高效的冷轧硅钢取代落后热轧硅钢,“以冷代热”以节约在传输和转换过程中损耗的电能。

冷轧作为“轧薄、轧亮、轧精”的工序,有着无可替代的功能和优势,将来还将不断发展。

宝钢从1988年第1条冷轧机组投产以来,经过20年的生产和研发,经历了一条从引进消化到不断改进,发展到自主创新的道路,引领着国内冷轧技术的发展。

冷轧机核心技术的发展如果往前追溯,钢的冷轧最早始于19世纪中叶的德国,当时只能生产宽度20~25 mm的冷轧钢带。

美国在1920年第一次成功地轧制出宽带钢,并很快由单机不可逆轧制而跨入单机可逆式轧制。

1926年阿姆柯公司巴特勒工厂建成四机架冷连轧机。

冷轧带钢生产经历了漫长的发展过程,从最初的单张轧制到现在的成卷轧制,从可逆轧机到全连续轧机再到酸轧联合机组的多种生产工艺,装备水平和自动化程度不断提高。

特别是20世纪七、八十年代,冷轧技术在全连续和自动化技术的带动下,出现了一个快速发展的阶段。

现代冷轧生产技术基本上以连续化、高速化和专业化为特征,出现了全连续冷连轧机组、酸洗一冷连轧联合机组、酸洗一冷连轧一连退联合机组等全连续设备冷轧设备,出现了出口速度达到2000 m/min以上的冷连轧机,出现了专业生产镀锡原板、极薄板的冷连轧机等等。

1958年鞍钢建成了我国第一套冷带钢轧机,即1700 mm四辊可逆轧机,之后的几十年仅鞍钢和太钢有几台单机架可逆轧机可以生产宽带钢,不仅效率低,装备水平也差,产品品种和质量无法和世界先进水平竞争。

宝钢电镀锌生产线基本情况介绍

1 宝钢3条电镀锌生产线简介

目前,宝钢拥有3条电镀锌板生产线,也是国内最大的电镀锌板生产厂家,生产能力为75万t/a。

1号1750mm电镀锌线主要生产家电板,不能生产汽车面板,2号1550mm电镀锌线主要生产家电、汽车板。

宝钢3号电镀锌生产线—2030冷轧电镀锌机组于今年8月底热负荷试车,10月份正式投产,设备产能为30万,主要生产耐指纹电镀锌产品。

3条电镀锌线的基本情况见表1。

表1 宝钢电镀锌板生产线基本情况

宝钢电镀锌通常可供规格范围:厚度0.5 ~ 2.0mm,宽度900 ~ 1550mm,钢板长度1000~ 6000mm,钢带内径610mm。

主要牌号及标准见表2。

表2 宝钢电镀锌的主要牌号及标准

2宝钢2030mm电镀锌生产线产品情况

宝钢新增第3条2030冷轧电镀锌机组工程是在原有主厂房内新建一条30万t/a耐指纹电镀锌机组生产线。

机组线全长256米,施工内容主要包括原瓦楞机组拆除、新增一条电镀锌机组及其辅助设施等,新增项目主要内容包括:工艺设备1622吨,起重设备213吨,通风设备53套,给排水、热力设备147套/只,工艺介质循环系统1002台/套,机械设备总重约2100吨;管道包括工艺介质管道5300米,外部综合管道6350米,循环水管道2200米。

生产线产品情况见表3。

表3 宝钢2030mm电镀锌生产线按厚度和宽度产品情况单位:mm。

现代轧钢工艺节能技术的分析与应用摘要:钢铁工业作为国民经济的基础性、支柱性产业,关系国计民生,发展迅猛,特别是改革开放以来,成为带动世界钢铁工业最主要的动力。

作为原燃料的生产和加工工业,钢铁产品生产过程中,需要消耗大量能源,尤其是在轧钢过程中,能源消耗较大,在轧钢工艺上实现节能降耗,不仅直接关系企业生产成本,对生态环境也会产生影响。

适应新时代高质量发展要求,需要进一步加大节能技术的探索和优化力度,坚定不移走低碳、高效、高质量发展道路。

关键词:轧钢工艺;节能技术近年来,随着全球能源的减少、居民环保意识的提升,生态文明思想深入人心,“节能减排、绿色发展”已成为了新时代主题。

特别是碳中和、碳达峰的提出,钢铁行业面临“双减”“双控”“双碳”等多重约束,加快实现绿色低碳发展,既是钢铁企业生存发展面临的严峻挑战,也是做大做强的历史机遇。

当前,钢铁企业打出组合拳,通过优化工艺、提升设备水平等手段,多措并举节能降耗,有力推动了轧钢环节能源消耗量的持续降低。

但是与高质量发展要求相比,当前轧钢工艺能耗还有降低空间,需要进一步找出差距不足、加以改进,探索应用效果更好、效率更高的节能新技术。

一、当前轧钢工艺节能现状分析目前,随着钢铁企业对节能技术的重视,越来越多的节能技术广泛应用于轧钢生产过程,如我们熟悉的低温轧制和加热炉节能技术,不仅节能效果显著降低了企业能源支出费用,也为企业加快走低碳、绿色道路提供了技术支撑。

但是纵观目前钢铁企业轧钢工艺节能技术,仍存在不少差距和不足。

1.节能意识不到位。

一些企业产量意识过重,过度追求企业经济效益,造成能源的过度消耗。

2.节能技术使用缺少科学性。

在生产过程中,对新技术的应用不熟悉,容易造成加热过程出现加热缺陷,对钢材一次成材率带来影响,在一定程度上增加了企业制造成本。

3.节能技术不到位。

目前市场上,节能产品各种各样,质量层次不齐,许多新产品、新技术应用效果不佳,导致能耗仍然偏高。

企业轧钢生产过程中,必须将节能技术和生产工序紧密结合,才能确保轧制质量在满足产品质量要求的同时,最大限度保证能源消耗的降低。

轧钢废水处理技术的现状分析摘要:改革开放以来,国民经济迅速发展,人民生活水平显着提高。

但是工业废水处理,已成为企业生存和发展的一个重要问题。

在轧钢生产过程中,产生了大量废水,主要来自轧辊和钢板表面的冷却、机械设备中的油、固体杂质和污泥。

如果直接排放这些废水,不仅污染环境,而且污染水资源。

因此,各轧钢厂根据自身情况采取一定措施回收水随着中国轧钢生产能力的不断提高,钢铁生产用水需求逐年增加,作为钢铁工业的深度改造产业,轧钢废水消耗大量水,目前回收率低,节水潜力大,需要加快研发更加节能的轧钢废水处理技术。

关键词:轧钢;生产废水;处理技术;研究分析前言在钢铁工业废水处理中,热轧废水含有大量的含油和氧化铁粉尘,使其难以处理。

国家钢铁工业发展政策和循环经济资源的可持续利用提高了对钢铁工业废水回收的要求,并促进了钢铁工业废水处理技术的进步。

缺水、可持续发展战略和循环经济已成为国家的强制性措施,提高了全社会对环境保护的认识。

钢铁工业作为一个主要用水者,继续提高水的回收率和技术水平。

1轧钢废水概述1.1废水的来源及危害在热轧过程中,水被用作冷却剂,直接冷却轧辊、滚动轴承、轧制零件等。

并产生废水。

它的特点是大量的水和油,大量的水。

使用后温度较高,其中油附着在碎石上形成油泥。

冷轧机需要乳化液或棕榈油作为润滑剂和冷却剂。

这些油在逐渐失去功能后被排放,成为高温模拟废水。

轧钢废水的主要危害如下:容易堵塞喷嘴;在产品上。

在表面上造成污垢和斑点;水质的恶性循环。

1.2水质特征轧钢废水包括每个轧钢厂或车间生产的废水,包括轧辊冷却水、铁皮冲洗水、废水清洁以及酸碱废物。

根据轧钢工艺分为冷轧钢废水和热轧钢废水热轧厂废水主要来自热轧生产线的浊环冷却水,在生产运行期间由轧辊、辊轴承和轧机等直接冷却设备产生。

主要特点是用水量大,含有大量的污物和油,使用后冷却水温度高会造成一定的环境热污染。

热轧产品可用作脱壳后冷轧的原料。

冷轧过程的润滑和冷却需要乳化液或棕榈油,从而产生酸、酸性废水、含油废水和含乳化液的废水。

宝钢冷轧低碳钢标准宝钢冷轧低碳钢是一种常用的金属材料,广泛应用于汽车制造、家电制造、建筑结构等领域。

宝钢冷轧低碳钢具有优良的加工性能、强度和耐腐蚀性能,因此备受市场青睐。

为了确保产品质量和安全性,宝钢冷轧低碳钢必须符合一系列标准,下面将介绍宝钢冷轧低碳钢的相关标准内容。

首先,宝钢冷轧低碳钢的化学成分应符合国家标准GB/T 700或GB/T 1591的要求。

其中,碳含量、硅含量、锰含量、磷含量、硫含量等元素的含量都有严格的要求。

这些元素的含量对于冷轧低碳钢的性能具有重要影响,必须严格控制在指定范围内,以确保产品的机械性能和加工性能。

其次,宝钢冷轧低碳钢的尺寸和形状也有明确的标准要求。

这包括板材的厚度、宽度、长度公差,卷材的卷曲度、边部瑕疵等方面的要求。

这些要求旨在保证产品在加工、焊接、装配等过程中能够满足设计要求,确保产品的质量和可靠性。

此外,宝钢冷轧低碳钢的表面质量也是标准中重点关注的内容。

表面质量包括表面光洁度、表面处理、表面缺陷等方面的要求。

这些要求旨在确保产品外观质量,同时也对产品的耐腐蚀性能和涂装性能提出了要求。

最后,宝钢冷轧低碳钢的机械性能也是标准中需要重点检验的内容。

这包括抗拉强度、屈服强度、延伸率、冲击功等方面的要求。

这些性能指标直接关系到产品在使用过程中的安全性和可靠性,必须符合标准规定的要求。

总的来说,宝钢冷轧低碳钢的标准涵盖了化学成分、尺寸形状、表面质量和机械性能等方面的要求。

只有严格按照这些标准要求生产制造,才能保证产品质量稳定,满足市场需求。

同时,作为生产厂家和用户,也应该充分了解这些标准要求,加强质量管理,确保产品质量,满足用户需求。

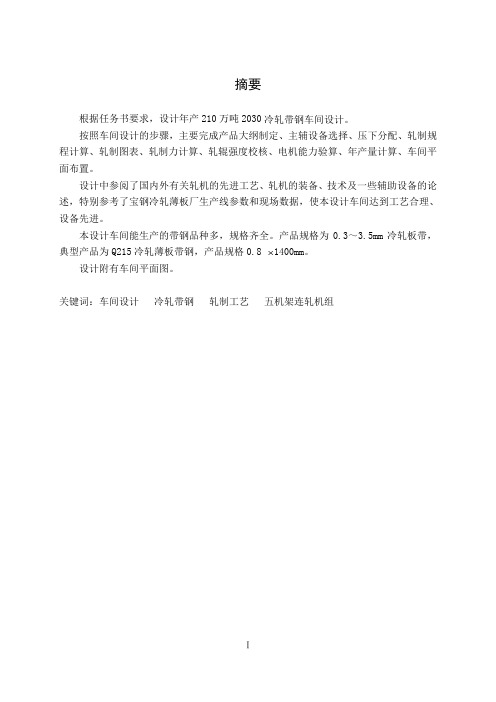

摘要根据任务书要求,设计年产210万吨2030冷轧带钢车间设计。

按照车间设计的步骤,主要完成产品大纲制定、主辅设备选择、压下分配、轧制规程计算、轧制图表、轧制力计算、轧辊强度校核、电机能力验算、年产量计算、车间平面布置。

设计中参阅了国内外有关轧机的先进工艺、轧机的装备、技术及一些辅助设备的论述,特别参考了宝钢冷轧薄板厂生产线参数和现场数据,使本设计车间达到工艺合理、设备先进。

本设计车间能生产的带钢品种多,规格齐全。

产品规格为0.3~3.5mm冷轧板带,典型产品为Q215冷轧薄板带钢,产品规格0.8 1400mm。

设计附有车间平面图。

关键词:车间设计冷轧带钢轧制工艺五机架连轧机组ABSTRACTAccording to the task requirements, I designed this 2030mm cold-rolling workshop for an annual output of 2.1 million tons.Steps in accordance with the workshop design,I mainly complete the product outline of the development, main and auxiliary equipment options, press distribution, the calculation of order rolling, rolling chart, the calculation of rolling force and roll strength, motor ability checking, annual terms, workshop layout.Refer to the design of domestic and foreign advanced technology of the rolling mill, rolling mill equipment, technology and some discussion of auxiliary equipment, especially reference to the Baosteel and Steel cold-rolled sheet production line parameters ,making the design process to achieve a reasonable workshop, advanced equipment.The steel plant can produce more complete specifications.The product specifications range8.0 .0.3 to 3.5mm.the typical product is the Q215 1400There is a picture of the plan following the design workshop.Key words: Workshop design; Cold rolled strip; Rolling system; Rolling five-rack unit目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1 绪论 (1)1.1 本设计的目的及意义 (1)1.2 本设计的主要内容 (1)1.3 2030mm冷连轧生产工艺介绍 (1)1.3.1 加工温度低,在轧制中将产生不同程度的加工硬化 (2)1.3.2 冷轧中要采用工艺冷却和润滑 (2)1.3.3 冷轧中要采用张力轧制 (2)1.4 冷轧薄板带钢产品的发展及重要地位 (3)2 产品方案及生产方案 (4)2.1 制定产品大纲 (4)2.2 生产方案 (5)2.3 金属平衡表 (6)3 制定工艺流程 (7)3.1 冷轧板带钢生产的工艺流程 (7)3.2 工艺流程介绍 (8)3.2.1 酸洗 (8)3.2.3 精整 (9)3.2.4 镀锌 (9)3.2.5 平整 (10)4 主辅设备选择 (11)4.1 设备组成 (11)4.2 设备参数 (11)4.2.1 连续酸洗机组 (11)4.2.2 全连续式冷轧机 (13)4.2.3 全氢罩式退火机组 (15)4.2.4 平整机组 (16)4.2.5 横剪机组 (17)4.2.6 纵剪机组 (18)4.2.7 重卷机组 (18)4.2.9 热镀锌机组 (20)5 轧制规程设计 (22)5.1 压下规程概述 (22)5.2 压下量的分配 (22)5.3 速度制度 (23)5.4 张力制度的制定 (24)5.5 轧制压力的计算 (24)5.6 压下规程的制定 (28)6 轧辊强度校核 (29)6.1 综述 (29)6.2 确定工作辊和支撑辊的各个重要尺寸 (30)6.3轧辊强度的校核 (31)6.3.1 支撑辊强度校核 (31)6.3.2 工作辊强度校核 (32)7 电机能力验算 (33)7.1 轧制力矩的确定 (33)7.1.1 轧制力矩的确定 (33)7.1.2 摩擦力矩的确定 (33)7.1.3 空转力矩的确定 (34)7.2 电机能力校核 (34)8 年产量计算 (37)8.1 轧机小时产量计算 (37)8.2 轧机平均小时产量 (39)8.3 轧机年产量的计算 (40)9 车间平面布置 (41)9.1 仓库面积计算 (41)9.1.1 原料仓库面积 (41)9.1.2 中间仓库面积 (42)9.1.3 成品仓库面积 (42)9.1.4 其它面积 (43)9.2 设备间距确定 (43)9.2.1 轧机机列间的距离 (43)9.2.2 轧机到切断设备的距离 (43)10 各项技术经济指标 (44)结论 (46)参考文献 (47)致谢 (48)附录:车间平面布置图 (49)1 绪论冷轧是指在再结晶温度以下的轧制。

激光设备在轧机安装、调试、检修中的应用南京亿佰泰科技有限公司现代化大型轧钢厂其核心设备是轧机,它决定产品的产量和质量。

随着科学技术的进步和发展,轧机达到高速连续运转,其产品质量要求高精度,如宝钢2030mm 冷轧五机架连轧机为连续无头轧制,其速度每分钟达1900m,设有板型和CVC控制技术,轧制的冷轧薄板其厚度公差要求达到5~10μm以下。

因此,相对应的对轧机的安装精度提出了更高的要求。

尤其是在软土地基上安装连续轧制的高精度轧机设备,尽管在基础设计方面采取了措施,但是基础仍处于沉降不稳定状态,甚至产生较大的偏沉、直接影响轧机设备的安装精度和安装进度。

为了保证高质量、高速度的安装轧机,改革传统的安装工艺,建立一套新的安装工艺和相应的安装新技术。

激光设备L-733/L-743一、安装规范:1)执行标准(1)YBJ201一83《冶金设备安装工程施工及验收规范》通用规定。

(2)YB9249一93《冶金机械设备安装工程施工及验收规范》(轧钢设备)。

(3)YB9245一92《冶金机械设备安装工程质量检验评走标准》(轧机设备)2)相关的一些技术要求和质量标准如下:1)相关的一些技术要求和质量标准如下:1、系统整体要求:2、底座安装技术要求3、机架安装4、上下横梁、液压装置、轨道5、滑道、轨道、导轮:三、激光测量设备在安装调试或检修中的具体应用方法:1)测量直线度方法:2)平面度测量方法:3)垂直度的测量方法:4)基座或机架平行度测量方法:5)辊子平行度测量方法:侧视图俯视图三、Hamarlaser激光测量设备在工作中的优点:快速比传统对中方法要节省50%-70%的时间安装更快实时数据-在线实时体现数据,自动保存精确–精确至0.001mm/M误差、出错率更小统一的参照点减少机械设备停机时间基本没有测量后的残留物设备寿命长生产效率提高多个点的测量偏差监控使用Hamarlaser激光测量设备后,简易的操作以及实时调整的,可以节省大量劳动力,提前工期。

二氧化碳绿色洁净炼钢技术及应用

佚名

【期刊名称】《中国冶金》

【年(卷),期】2022(32)1

【摘要】编号:2021161获奖等级:特等完成单位:北京科技大学、首钢京唐钢铁联

合有限责任公司、甘肃酒钢集团宏兴钢铁股份有限公司、首钢集团有限公司、福建三钢闽光股份有限公司、宣化钢铁集团有限责任公司、新冶高科技集团有限公司、天津钢管制造有限公司、新余钢铁集团有限公司、山东泰山钢铁集团有限公司、北京科米荣诚能源科技有限公司、石家庄钢铁有限责任公司、唐山首唐宝生功能材料有限公司、成都益志科技有限责任公司、西安建筑科技大学完成人:朱荣、朱国森、董凯、张丙龙、阮强、黄标彩、王宏斌、王学义、贺智勇、吕明、宋水根、赵长亮、魏国立、陈培敦、冯超、张海宁、魏光升、郭小龙、王德勇、彭建昌、武守防、武文合、关顺宽、谢海深、刘永刚、袁天祥、董建锋项目简介:如何解决钢铁生产污

染物排放问题并提供高品质的钢铁产品,是中国钢铁工业实现行业转型升级的核心

命题。

【总页数】1页(P123-123)

【正文语种】中文

【中图分类】F42

【相关文献】

1.洁净钢冶炼技术在韶钢三炼钢的应用及效果

2.洁净钢平台集成技术——现代炼钢技术进步的重要方向

3.电弧炉炼钢洁净化生产技术

4.电弧炉炼钢洁净化生产技术

因版权原因,仅展示原文概要,查看原文内容请购买。

清净轧钢技术在宝钢2030冷轧的应用戴学诚魏春生摘要宝钢2030冷轧为满足汽车板用户对带钢清洁度的需求对轧制和退火工艺进行优化带钢清洁度达到了欧洲先进水平汽车生产厂商更加重视外覆件的耐腐蚀性能和表面涂装性能影响漆膜附着进而影响汽车的寿命钢板表面残碳量低于7mg/m 清洁度已成为冷轧板带市场竞争的一项关键指标为适应用户的需求提高汽车板表面清洁度2 表面污染的产生与改善板面残留物主要来自冷轧过程高压的轧制变形区内m的铁粉微粒进而吸附更多轧制油及其他形式的碳氢化合物碳氢化合物是以后残碳的来源而铁粉又成为积碳和脱碳反应的催化剂残铁量以及Scotch胶带光反射率来衡量可以清除大部分残油及其他杂质在退火过程中得以清除碳氢化合物蒸发与分解第二阶段使碳氢化合物和碳氧化氧化铁被还原第三阶段经历这三个阶段的反应后带钢清洁度得到改善也可辅之以表面残铁量及Scotch胶带反射率来衡量氮氢罩式炉退火工艺轧后带钢表面残油量平均35080 mg/m表面反射率平均仅55%左右10 mg/m满足不了汽车板用户的要求只能在轧制和退火工序进行优化控制在退火工序尽可能清除污染物2030冷轧通过工艺润滑轧制规范等方面的改进和优化3.1 工艺润滑的改进与优化3.1.1 轧制油的选择从清洁度角度来看一是轧制油的润滑性能好污染物也就少退火清净性通常用热重分析试验曲线来进行评价要求油的开始蒸发温度要低蒸发结束点与蒸发命中点温差要大三是轧制油中使用硫系极压添加剂2030轧机目前使用的QuakerolN428DPD是一种合成酯基清净轧制油具有较好的润滑性和退火清净性3.1.2 乳化液工艺参数的优化控制从工艺润滑角度看乳化液的润滑性能前面已经提到在已选定N428轧制油的情况下l乳化液浓度l皂化值l颗粒度乳化液浓度是润滑的最首要因素加强润滑可改善带钢表面清洁度跟踪后把目标浓度由原来的2.4~2.5%提高至2.8%统计过程控制实行少量大大减少浓度的波动皂化值是反映乳化液中活性油含量的指标2030轧机是全液压轧机这些系统都不同程度地存在泄漏合理利用现有的撇油把杂油含量严格控制在15~20%以下良好的颗粒度分布是润滑良好的基础我们认为颗粒度分布是可控的用压缩空气吹入温度控制等手段我们正在进行这方面的工作2È黯ҺµÄÎÛȾÖ÷ÒªÀ´×ÔÓÚÒÔϼ¸¸ö·½Ãæ1Ò»ÖÖÊÇÓÍÆ·ÔÚ¸ßÎÂÑõ»¯Ðγɵĸ߾ÛÎï2¶àÊÇ¿¹È黯ÓÍ油水两亲平衡侵入乳化液中会使乳化液颗粒度增大而且这些油不考虑退火清净性残碳远远高于轧制油3ϸ¾úµÄÎÛȾÈ黯Һ³¤ÆÚÑ-»·Ê¹ÓÃÕæ¾ú×ÌÉúÕæ¾ú´óÁ¿·±Ö³±íÏÖΪÈ黯ҺËáÖµÉý¸ßÎȶ¨ÐÔϽµCl-污染酸洗来料不可避免地带入Cl-»áÓ°ÏìÈ黯Һ¿ÅÁ£¶È¸ù¾Ý³¤ÆÚ»ýÀ۵ľ-Ñéµ÷Õû¹æ·¶Ê¹¸÷²ÎÊý±£³ÖÔÚ±í1规定的范围内轧后带钢清洁度有了很大提高2.6-3.00.8-1.2pH5.0-6.0电导率<0.08<0.05游离脂肪酸m2.4-2.7细菌含量ml-1<103杂油含量G1应用镀铬工作辊并配合使用EDT 工艺3.2.1 G1镀铬工作辊的应用工作辊表面镀铬技术原本是为了延长工作辊的轧制周期我们首先在G1试用发现其对轧后带钢清洁度有着十分明显的影响G1镀铬辊使用与否我们认为这与G1的磨擦状态有关表面粗糙度很大inchRa约40Ò»·½Ãæ°åÃæÉϵĴֲڶȼâ·å±»Ä¥ËðÁíÒ»·½ÃæÔþ¹õ±íÃæ±»¼â·å¿Ì»®ÕâÁ½·½Ãæ×÷Óö¼²úÉú´óÁ¿Ìú·Û΢Á£´ó´óÌá¸ßÁ˹õÃæÓ²¶ÈºÍÄÍÄ¥ÐԹʹõ·ìÖÐÐγɵÄÌú·ÛÏàÓ¦¼õÉÙʹµÃ°åÃæÉÏÌú·ÛÏà¶Ô½ÏÉÙÏÖÔÚ2030轧机轧制高表面要求产品时国内外有些轧机在G1前使用高浓度乳化液直喷系统增强G1的润滑宝钢1420冷轧机就有这样的设计2030轧机也正在进行这方面的可行性研究不同的是辊面粗糙度高inch 10~20Ó²¶È½ÏÆÕͨ2%ÄÍÄ¥ÐԺõ«²ÉÓø߸õ¸Ö¹¤×÷¹õʱ´«Í³µÄÅçÍè뻯方式达不到需要的辊面粗糙度EDT EDT毛化的轧辊表面粗糙度均匀性好PPI ¸ù¾ÝĦ²ÁÀíÂÛ¹ÊEDT工作辊较SBT工作辊有更好的耐磨性减少铁粉含量故只能在以汽车用O5板为代表的高表面要求产品中应用主要表现在各机架压下分配欠妥造成第四机架负荷远大于其他机架同时造成第四机架变形条件更加恶劣磨损增加为此我们对轧制规范进行调整并相应增加各机架间张力三适当增大第一机架负荷产生过度磨损钢卷卷层之间径向压应力的存在一定程度上限制了气体自由交换这就是为什么退火钢卷内圈有较多碳黑的原因增强卷层间气体交换提高最终板面清洁度措施的综合应用并可稳定在相当理想的水平上即表面残油量<300mg/m2表面反射率>70%2030冷轧通过改造HICON/H2采取梯温加热方式及加强吹洗等措施最大限度地去除污染物纯氢气密度为氮气的1/14扩散系数为氮气的4倍氢气的使用大大加强了带卷层间气体自由交换氢气在炉内还可与表面碳发生甲烷反应2H2CH4加上强对流通风和低露点的炉台设计可使带钢表面残碳较氮氢炉低23~50%±¦¸Ö2030冷轧积极采用这一先进退火技术又与LOI公司合作最终将拥有60个炉台的全氢罩式炉群大大改善了带钢的表面质量4.2梯温加热制度的应用在退火的低温阶段而温度上升至蒸发结束点以上碳化RC以下蒸发400̼»¯Ó͵ÄÕâÖÖÌØÐÔ¿ÉÒÔͨ¹ýTGA分析得到很明显最终带钢表面的残碳就越少宝钢2030冷轧工艺及设备用油的TGA分析的特征参数见表2蒸发结束点温度/蒸发率%N428226.872375.024300.05590.593 DTE-26248.571325.642287.74391.357 OMALA-320292.222405.741347.28384.880 M460307.850401.382354.60079.363 M220264.090394.660328.93081.388比较TGA曲线形状及蒸发命中点左右退火时在这一温度设置中间保温被流动的保护气氛带走我们根据不同的产品表面要求在315设置2È¡µÃÁËÁ¼ºÃµÄʵ¼ÊЧ¹û±íÃæ²ÐÓÍÔÚ400mg/m2左右用氮氢炉退火保温4小时4.3 加强保护气体吹洗退火是在保护气氛下进行的实现光亮退火在保温阶段并在保温结束为此我们对表面要求高的产品吹洗时间延长至保温结束根据热力学原理时FeO是稳定的可以认为在冷却时发生了4FeOFe的反应COC并同时发生2CO C»áÔÚ´ø¸Ö±íÃæ²úÉú̼ºÚÎÛȾ±£»¤Æø·ÕÖк¬ÓÐCH4C2H2的反应由于温度>6203H2H2O的反应升高,并在冷却过程中再次达到峰值在冷却过程中将发生CH 4+2H 2 的反应这个可逆反应取决于H 2/CH 4分压比及温度有必要在初始冷却阶段继续进行保护气体吹洗并使已形成的碳在含H 2保护气体下得以去除但现有设备我们正着手进行这一方面的可行性研究工作2030冷轧退火后带钢清洁度达到了较好的水平mg/m2(全氢炉)5 结论宝钢2030冷轧为提高带钢清洁度在以下方面进行了优化和改进宝钢2030冷轧带钢清洁度有了大幅度提高图4中各项指标以改进前为100%达到了欧洲先进水平C+H2P2 H2/P CH4C+H2H2+C。