浅谈数控车床优选刀具及切削用量

- 格式:pdf

- 大小:171.83 KB

- 文档页数:2

数控车床刀具及切削用量的选择有高速钢,硬质合金,立方氮化硼(CBN),金刚石,陶瓷等.由于切削温度高,尽管积屑瘤发生中速切削速度区,但高温可以使切屑与前刀面的接触部位处于液态,减小了摩擦力,抑制了积屑瘤的生成,所以刀具材料的选择应要求耐磨损,抗冲击,刀具涂层后硬度可达80HRC,具有高的抗氧化性能和抗粘绪能,因而有较高的耐磨陛和抗月牙洼磨损能力.硬质合金涂层具有较低的摩擦系数,可降低切削时的切削力及切削温度,可以大大提高刀具耐用度(涂层硬质合金刀片的耐用度至少可提高1倍肖轨点,但由于涂层刀片的锋利性,韧性,抗剥落和抗崩刃性能均不及未涂层刀片,故不适用高硬度材料和重载切削的粗加工.陶瓷类刀具硬度高,但抗弯强度低,冲击韧性差,不适用于余量不均的重型切削.硬质合金分为钨钴类(YG),钨钛钴类(YrI)和钨钛钽(铌)钴类(Y.加工钢料时,由于金属塑性变形大,摩擦剧烈,切削温度高,YG类硬质合金虽然强度和韧性较好,但高温硬度和高温韧l生较差,因此在重型切削中很少应用.与之相比,钨钛钴类(Yn类硬质合金刀具适于加工钢料,由于钨钛钻类I恰金具有较高的硬度和耐磨性,尤其是具有高的耐热性,抗粘结扩散能力和抗氧化能力也很好,在加工钢料时刀因此钨钛钴类01田具磨损较小,刀具耐用度较高, 类硬质合金是重型加工时较常用的刀具材料.然而在低速切削钢料时,由于切削过程不太平稳,钨钛钴类(YT)类合金的韧性较差,容易产生崩刃,而且在加工—些高强度合金材料时,它的耐用度下降很快,无法满足使用要求.如电站用机械产品工作于高温,高压,高转速的环境中,对材料(如26Cr2Ni4MoV,Mnl8CrlS)机械性能的要求非常高;而—些高硬度轧辊,表面硬度在淬火后可达HRS90,(Y类刀具在加工此类产品时就无法胜任,在这种隋况下应选用Yw类刀具或细晶粒,超细晶粒合金刀具等.细晶粒合金的搪陛好,更适用于加工冷硬铸铁类产品,效率较Yw类刀具可提高—倍以上.而且在加工—些高强度合金材料时,它的耐用度下降很快,无法满足使用要求.数控刀具与普通机床E所用的刀具相比,有许多不同的要求,主要有以下特点:1.】刚性好(尤其是粗加工刀具),精度高,抗振及热变形小;12互换陛好,便于快速换刀;13寿命高,切削性能稳定,可靠;1.4刀具的尺寸便于调整,以减少换刀调整时间;15刀具应能可靠地断屑或卷屑,以利于切屑的排除;1五系列化,标准化,以利于编程和刀具管理.在实际加工中发现涂层刀具比较适合切削的精加工,刀具的涂层减小了切屑与刀面问的摩擦, 减少了积屑瘤的发生,降低了刀具的磨损,延长了刀具的寿命.精加工阶段同样要求刀具耐磨损,但是精加工阶段的磨损形式是以粘蚀磨损为主,这时的切削速度虽然有了很大提高,但由于工件材质等原因, 仍然会产生积屑瘤,当积屑瘤增长到—定高度时会从刀具上剥离,将接触部位的刀具材料带走一部分,形成刀具的磨损,同时,剥离的积屑瘤会扎进工件表面,形成硬点,降低加工表面质量.因此,如果精加工时仍然采用普通硬质合金刀具,则刀具磨损非常快,换刀次数增多,不仅影响加工效率,也易在工件表面形成接刀痕迹,影响外观质量.解决这个问题的办法就是改变刀具材料.在实际加工中发现涂层刀具比饺适合高速切削的精加工,刀具的涂层减小了切屑与刀面问的摩擦,减少了积屑瘤的发生,降低了刀具的磨损,延长了刀具的寿命.2刀具角度的选择外圆的粗,半精车刚度高的工件时,由于粗加工或半精加工主要是切除多余金属层,为了减少走刀次数,减少切削时间,提高生产效率,切削力较大,故应选择稳固的刀片夹紧方式,为了增加刀尖强度,承受较大的切削力,刀尖角尽可能选择大一些.由于减小主偏角会导致径向分力Fy增大,当工艺系统的刚度较强时,可适当减小刀具主偏角.在一般加工条件下,用硬质合金车刀车碳钢和合金钢,在进给量和切削深度相同的条件下,减小主偏角能使切削厚度减小,切削宽度增大,使参与切削的切削刃长度变长,减少单位长度切削刃的负荷, 刀具强度高,散热条件好,从而提高刀具的使用寿命.3刀具结构的选择根据粗加工加工余量大,切削余量大的特点,用于粗加工的工时间,刀具寿命和加工质量.经济有效的加工方式!是合理的选择了切削条件.切削用量的三要素:切削速度,进给量和背吃刀量直接引起刀具的损伤.切削速度;V1rDJ1000;背吃刀量;affD一2;数控车削加工中的切削用量包括背吃刀量,切削速度和进给量f0选择切削用量时,应该在切削系统强度,刚性允许的条件下充分利用机床功率,最大地发挥刀具的切削性能.所选取的数值要在机床给定的切削参数允许范围内,同时要使主轴转速,背吃刀量和进给量三者都能相互适应,形成最佳的切削效果.具体的原则是:粗车时,在考虑加工经济l生的前提下以提高生产率为主,半精车和精车时,在保证工件加工精度和表面粗糙度的前提下兼顾提高加工效率.’4.1背吃刀量的确定.根据机床,夹具,刀具和工件组成的工艺系统刚度来确定背吃刀量‰在工艺系统刚度允许的隋况下,应以最少的进给次数切除加工余量,以提高加工效率.当零件的加工精度要求较高时,需要保留02,05ram的单边精车余量.42主轴转速的确定.依据机床的性能,被加工零件的材料和刀具允许的切削速度,查阅相关的数控加工切削用量资料,选取切削速度.在确定了切削速度vIl/mird之后,根据工件直径D用下面的公式便可计算出主轴转速n(r/mim).n=100Ovd~rD:式中,D是工件直径,单位为mm.一43进给量给速度)的确定.在确定进给量般来讲,整体刀具的刚性较好,但重型刀具的结构笨重,装卸比较困难,所以发展方向应该是机夹刀具.机夹刀具的刀片夹持结构及加工精度对于刀具的选择很重要,实际加工中发现,常用的机夹刀的夹紧形式可分为上压式,杠杆式和偏心销,楔块式等.对机夹刀具的制造精度要求也很高,因为即使微小的误差,也会使定位机构变成承力机构,由于切削的加工过程中切削力巨大,就会造成刀具的损坏.可采取的施包括:减小切削速度以降低切削刃温度;减小进给率以,刀片承受的应力;选用涂层刀具牌号以加强对前刀面的保护;改进刀具几何形状以减小直j妾作用于前刀面上的切削力. 粗车时,要选强度高,耐用度好的刀具,以便满足粗车时大背吃刀量,大进给量的要求.精车时, 要选精度高,耐用度好的刀具,以保证加工精度的要求.为减少换刀时间和方便对刀,应尽量采用机夹刀和机夹刀片.4切削用量的选择对于高效率的金属切削加工来说,被加工材料,切削工具,切削用量是三大要素.这些决定着加时,要考虑被加工零件的加工精度和表面粗糙度要求,刀具及工件的材料等因素,在保证加工表面质量要求的前提下,可选择较大的进给量以提高加工效率.粗加工时,—般切削用量选择较大,车削时首,以沙走刀的次数;其次,选择较大的进给量,最后才是选择较高的切削速度,伴随着切削速度的提高,刀尖温度会上升,会产生机械的,化学的,热的磨损,刀具磨损不仅影响加工质量,也会增加车床的负荷.切削速度提高20%,刀具寿命会减少1/2.精加工时,如果机床及刀具l生能允许,应尽可能提高切削速度,相应的可以采用较小的进给量,以利于表面质量的提高搬可取0.1,02romeo.如果刀片有修光刃,则可根据修光刃的宽度,适当加大进给量.当采用精车外圆表面时,进给量可以达到每转n1毫米,精加工时,加工余量较小,从而切削深度也较小,对于形状精度较高的表面,应分多次去除余量,这佯可以有效消除残留的形状误差,这_.十于易变形的工件尤其(下转207页)—42—市J政l与I路I桥浅谈高填土路基的质量监控高文民(黑龙江省大庆市肇州县交通局油田专用公路管理站,黑龙江大庆166400) 摘要:高速公路对我国的经济发展和社会生活起到了具大的推动作用,如何控制好高填土路基的施工质量,就显得尤为重要.关键词:高速公路;高填土路基;质量控制高速公路作为社会现代文明的产物,对我国的经济发展和社会生活起到了具大的推动作用,因其全封闭,全立交的特点,为满足快速,安全,经济,舒适等社会发展需要,而得到迅速发展,如何控制好高填土路基的施工质量,就显得尤为重要. 1高填土路基的主要病害路基是路面的基础,路基施工质量的好坏,直接影响到路面的质量,影响路面的使用寿命,行车舒适性和行车安全等,因此控制路基的施工质量,尤其是控制高填方路基的施工质量,对减少路基病害的发生,提高公路的使用寿命显得极为重要.高填方路基的主要病害有:整体或局部沉降,纵横向开裂,滑坍等,其产生的原因主要是工程地质和施工质量.这里主要谈如何控制高填方的施工质量,以减少病害的发生.2高填土路基的施工准备阶段高填方施工前对填料做下列试验项目:21液限,塑限,塑性指数,液陛指数;2.2颗;2’3密度;2.4相对密度;25重型击实;2.6CBR;2.7有机质含量及易溶盐含量.试验完成后要对液限,塑限,塑性指数,液性指数,重型击实试验,CBR试验等进行复核,以确保标准性试验的准确性.在开工前要在试验路段进行压实试验,确定路基施工的机械组合,压实遍数,松铺厚度,压实厚度,松铺系数等施工数据.3高填方路基的施工阶段实践证明,如压实度大于95%畴,填高每增加l米,工后沉降约为l厘米,而车辆荷载作用影响仅为80,150cm深度,路基沉降主要是自重作用,因此,路基的层问压实显然成为控制的重点. 路基压实度是保证路基强度及路面使用质量的关键,直接关系到路面的使用性能及寿命.如果路基压实度不足,在运营过程中,路面就可能产生辙槽,裂缝,沉陷等病害,使路面产生剪切破坏.控制层间压实度成为控制施工质量的重中之重,应从以-F几个方面着手:3.1为保证路基的填筑质量,在填筑前,必须对植被根系进行彻底挖除.挖除后的根穴要进行分层夯实,达到规定的压实度.清表与植根挖除后,按规定进行填前碾压.32填料控制路基填料不得使用淤泥,沼泽土,有~Lt-.,含草皮土,生活垃圾,树根和含有腐朽物质的土,施工中的不合格填料i弃掉.液限大于5O,塑性指数又大于26的土,以及含水量超过规定的土,不得直接作为填料.不同性质的土应分别填筑,不得混填.每种填料累计总厚不”ff/h于0.5m.当填料发生变化时,或同一种填料填筑超过2000m3时,都要取样进行重型击实试验,确定最大干密度及最佳含水量,以便指导路基的压实施工.33严格控制含水量含水量是影响压实效果的决定陛因素,含水量较小时,水膜润滑作用不明显,外部功能也不能克服粒间引力,土粒相对移动不容易,因此压实效果较差,压不密实;含水量过大时,土孔隙中会出现自由水,压实功能不能使气体排出,且压实功能的一部分被自由水抵消,减小了有效压力,压实效果也较差,会出现”弹簧”现象,且会粘轮.只有在最佳含水量时,最容易获得最佳的压实效果.理论上,在最佳含水量条件下压实到最大干密度的土体,强度相对最高,水稳定陛最好.因此必须严格检测用作填料土的含水量,只有在最佳含水量?的范围内才允许进行碾压.在施工现场主要用酒精燃烧法来测定填料土的含水量,如出现含水量?<?0--2%时,需加水均匀拌和;当(I’>?0+2%时,需要晾晒.如果施工现场条件允许的话,可采用分段填筑,分段晾晒,分段碾压的处理方法,并且尽量避开雨季施工. 34分层填筑,分层碾压路堤填筑直采用水平分层填筑法施工.采用机械压实时,分层的最大松铺厚度,不应超过30cm(机械摊铺不超过25em),填筑至路床顶面最后一层的最小压实厚度,不应小于8era.压实土层的密实度随深度递减,表面5em的密实度最高.施工中松铺厚度的控制采用插杆挂线,随机挖孔及水准量测综合控制.填料的摊铺采用平地机整平并辅以人工找平.路堤边缘往往压实不到位,土体松散,造成雨后滑坍,故施工中边缘部位要求宽填50era,以保证全宽路基的压实.因此段填方正处于山坡填筑,要求碾压时,定要由外侧向内侧开始碾压,如果由内侧向PI’~I碾压,将会对填料向9I-~,1挤推,造成边缘下沉.路基在压实过程中,并不是碾压遍数越多,压实效果越好,只有按试验路段中确定的碾压遍数进行碾压,才能保证每层的整个深度内的压实度处处均匀,达到设计规定的压实度.如碾压遍数过多,土的密实程度并不会有显着的提高,相反,会造成土体破坏,效果适得其反,且不经济.碾压过程中一定要控制好压路机的碾压速度,由试验路段确定.相邻两次的轮迹重叠应达到15,20era,保证压实均匀,不出现漏压现象.施工机械要求自重16T以上的振动压路机,推土机,平地机等,以保证碾压质量.35加强测试检验及压实控制某高填土路段要求填料最小强度,最大粒径,压实度.为保证压实效果,必须加强测试检验,检测方法采用灌砂法,检测频率为施工单位按每2000m检测4处,只有每一压实层,检验评定合格后,才允许填筑F一层,否则,需继续碾压处理,直至合格.当填料土质发生变化时,及同一填料填筑?科诺蠢2000m,后,必须重新做重型击实试验,确定最大干容重及最佳含水量,灌砂法所用的标准砂也必须经常标定,以保证压实度检测的准确可靠性,在灌砂法的操作工艺上,取土样的底面位置必须为每一压实层底部,以保证检测数据的真实有效.只有层层控制填土的压实度,才能保证全深度范围内的压实质量.3_6控制施工工艺,保证高填方路基的整体稳老l生当路堤在斜坡上填筑,其垂直路中线测得的原坡陡于1:5时,原地面要挖成台阶状,横坡陡峻地段的半填半挖路基,必须在山坡上从填方坡角向上挖成向内倾斜的台阶,坡度为,台阶宽度不应小于1m,并进行夯实.笔者所监理的高填方路段,所开台阶高1m,宽2m,向内倾斜,坡度不小于2%,利用小型机具进行夯实,施工中杜绝施工单位制造假台阶蒙混过关.为了进一步加强高填方路基的整体稳定陛.在地质条件较差路段,建议在台阶部位增设铺筑土工格栅的施工工艺.4地下水与地表水的排出水是引起路基各种病害的主要因素,我国南方省份年降水量大,山体地下水极其丰富,如处理不当,将会造成恶劣后果.为了将地下水畅通的排出路基以外.在肓沟修建过程中应注意:a检查盲沟基槽深度,底部高程,断面尺寸,平面位置;h检查盲沟基础(底部不透水层)强度,纵坡;c检查盲沟侧墙垂直度,钭坡度,纵向顺直度;d检查填筑的透水材料级配,含泥量,密实度,不同透水材料的填筑层次和土工合成材料.在以上项目的检查中,如发现不符合没计标准的,要及时纠正.随着路基填筑高度的增加,更应及时排除路基顶表积水,根据纵断面高程的变化,每隔25—30m设置一处临时排水水簸箕,这佯既防止了雨水冲刷边坡造成冲沟,又能将路基顶面积水排出,避免路基顶面积水引发的各种病害,为路基雨后及时施工创造了条件.(上接42页)重费.5结论综上所述,数控车削同普通车削相比,数控车削加工与普通车床切削加工大致相同.目前,数控车削的很多工艺及刀具资料都是以普通机械加工为依据,并不完全适用于数控机械加工,因此需要进一步专门深入研究.参考文献【lL械设计手册IMl北京:化学工业出版社,2004,矗惆济,周艳红.数控加工技术f.北京:国防工业出版社,2003,p1翟瑞波,白一几数控编程与操作实例[M1.北京:中国劳动和社会保障版社,2005.作者简介:李淑霞,大专学历,-=-:g~L实习指导教师一2O7一。

数控机床加工的切削用量包括切削速度V c (或主轴转速n)、切削深度a p 和进给量f ,其选用原则与普通机床基本相似,合理选择切削用量的原则是:粗加工时,以提高劳动生产率为主,选用较大的切削量;半精加工和精加工时,选用较小的切削量,保证工件的加工质量。

1. 数控车床切削用量 1)切削深度a p在工艺系统刚性和机床功率允许的条件下,尽可能选取较大的切削深度,以减少进给次数。

当工件的精度要求较高时,则应考虑留有精加工余量,一般为0.1~0.5mm 。

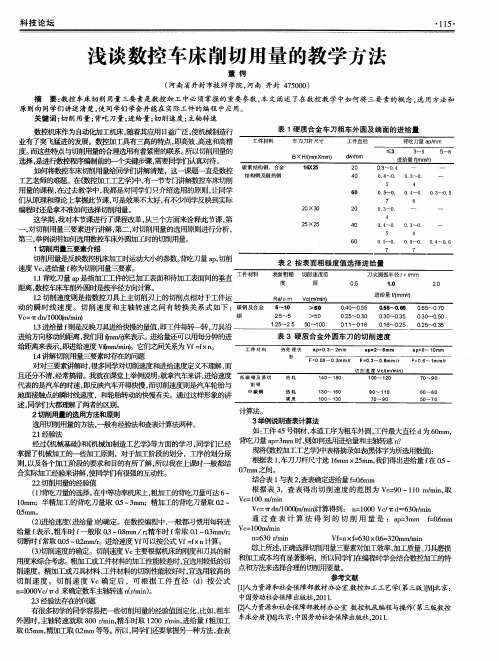

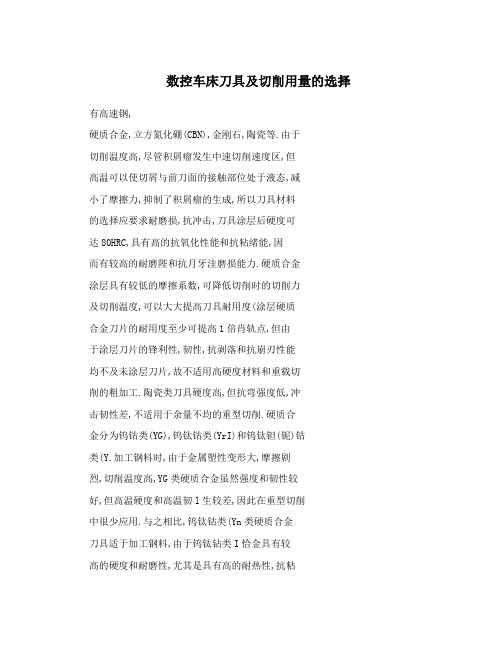

切削深度ap 计算公式:a p =式中: d w —待加工表面外圆直径,单位mm d m —已加工表面外圆直径,单位mm. 2)切削速度Vc① 车削光轴切削速度V c 光车切削速度由工件材料、刀具的材料及加工性质等因素所确定,表1为硬质合金外圆车刀切削速度参考表。

切削速度Vc 计算公式: Vc=式中: d —工件或刀尖的回转直径,单位mm n —工件或刀具的转速,单位r/min表1 硬质合金外圆车刀切削速度参考表2mw d d注:表中刀具材料切削钢及灰铸铁时耐用度约为60min。

②车削螺纹主轴转速n切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n存在一定的差异。

下列为一般数控车床车螺纹时主轴转速计算公式:n≤–k式中:p—工件螺纹的螺距或导程,单位mm。

k—保险系数,一般为80。

3)进给速度进给速度是指单位时间内,刀具沿进给方向移动的距离,单位为mm/min,也可表示为主轴旋转一周刀具的进给量,单位为mm/r。

⑴确定进给速度的原则①当工件的加工质量能得到保证时,为提高生产率可选择较高的进给速度。

②切断、车削深孔或精车时,选择较低的进给速度。

③刀具空行程尽量选用高的进给速度。

④进给速度应与主轴转速和切削深度相适应。

⑵进给速度V f的计算V f = n f式中:n—车床主轴的转速,单位r/min。

数控加工中心刀具和切削用量的挑选讨论

数控加工中心刀具和切削用量的选择对加工品质、效率和成本都有着重要的影响。

因此,在选择刀具和切削用量时,需要考虑以下几个方面。

1. 材料类型和硬度

不同材料的硬度和切削性能不同,需要选择适合切削材料的刀具和切削用量。

例如,对于硬度较高的金属材料(如不锈钢、钛合金等),需要选择具有高刚性和耐磨性的刀具,并采用适当的切削用量,以保证加工效率和品质。

2. 刀具形状和尺寸

刀具的形状和尺寸应根据加工零件的几何形状和尺寸来选择。

例如,对于复杂的零件,可以选择具有多个刀片的刀具,可以实现高效的加工。

此外,还应根据加工要求选择切削刃数和角度等参数。

3. 切削用量

切削用量的选择应根据材料的硬度、加工精度要求、机床的刚度等因素来决定。

一般来说,大切削深度和进给速度可以提高加工效率,但会降低加工精度和表面质量。

因此,需要根据加工要求进行合理的切削用量选择。

4. 刀具磨损和寿命

刀具的磨损和寿命也是选择刀具和切削用量的重要因素。

对于磨损严重的刀具,应及时更换或修复。

同时,还应采取合理的加工策略,如降低切削用量、选择高质量的刀具等,以延长刀具的使用寿命。

总之,数控加工中心刀具和切削用量的选择应综合考虑工件材料、形状和尺寸、加工要求等因素,以达到高效、精确和经济的加工效果。

数控加工中刀具的选择与切削用量的确定摘要:现代刀具显著的特点是结构的创新速走加快。

随着计算机应用领域的不断扩大,机械加工也开始运用数拉技术,这时刀具选择与切削用量提出了更高的要求。

本文就扣何确定数控加工中的刀具选择与切削用全进行了探讨。

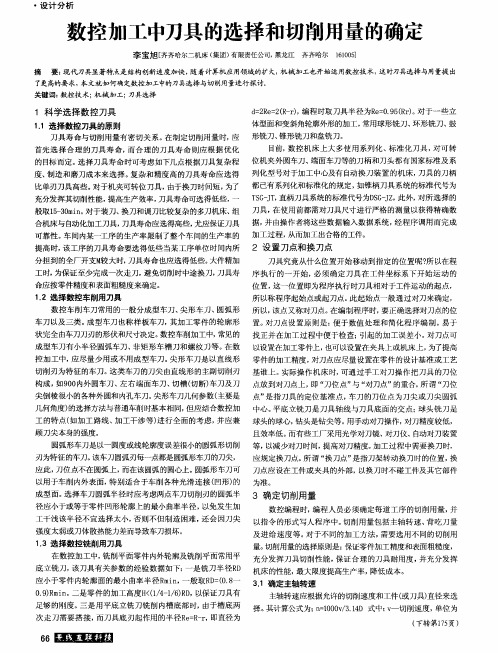

关键词:数控技术;机械加工;刀具选择一、科学选择数控刀具1、选择数控刀具的原则刀具寿命与切削用量有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些。

对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。

车间内某一工序的生产率限制了整个车间的生产率的提高时,该工序的刀具寿命要选得低些当某工序单位时间内所分担到的全厂开支较大时,刀具寿命也应选得低些。

大件精加工时,为保证至少完成一次走刀,避免切削时中途换刀,刀具寿命应按零件精度和表面粗糙度来确定。

与普通机床加工方法相比,数控加工对刀具提出了更高的要求,不仅需要刚性好、精度高,而且要求尺寸稳定,耐用度高,断屑和排屑性能好的同时要求安装调整方便,这样来满足数控机床高效率的要求。

数控机床上所选用的刀具常采用适应高速切削的刀具材料(如硬质合金、陶瓷等)并使用可转位刀片。

2、选择数控车削用刀具数控车削车刀常用的一般分成型车刀、仿形车刀、圆弧形车刀三类。

成型车刀也称样板车刀,其加工零件的轮廓形状完全由车刀刀刃的形伏和尺寸决定。

数控车削加工中,常见的成型车刀有小半径圆弧车刀、非矩形车槽刀和螺纹刀等。

在数控加工中,应尽量少用或不用成型车刀。

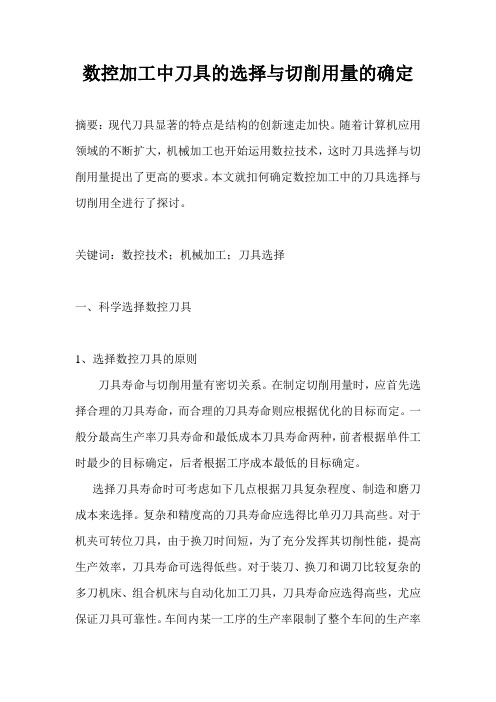

数控机床加工的切削用量包括切削速度V c (或主轴转速n)、切削深度a p 和进给量f ,其选用原则与普通机床基本相似,合理选择切削用量的原则是:粗加工时,以提高劳动生产率为主,选用较大的切削量;半精加工和精加工时,选用较小的切削量,保证工件的加工质量。

1. 数控车床切削用量 1)切削深度a p在工艺系统刚性和机床功率允许的条件下,尽可能选取较大的切削深度,以减少进给次数。

当工件的精度要求较高时,则应考虑留有精加工余量,一般为0.1~0.5mm 。

切削深度ap计算公式:a p =式中: d w —待加工表面外圆直径,单位mm d m —已加工表面外圆直径,单位mm. 2)切削速度Vc① 车削光轴切削速度V c 光车切削速度由工件材料、刀具的材料及加工性质等因素所确定,表1为硬质合金外圆车刀切削速度参考表。

切削速度Vc 计算公式: Vc=式中: d —工件或刀尖的回转直径,单位mm n —工件或刀具的转速,单位r/min表1 硬质合金外圆车刀切削速度参考表2mw d d注:表中刀具材料切削钢及灰铸铁时耐用度约为60min。

②车削螺纹主轴转速n切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n存在一定的差异。

下列为一般数控车床车螺纹时主轴转速计算公式:n≤–k式中:p—工件螺纹的螺距或导程,单位mm。

k—保险系数,一般为80。

3)进给速度进给速度是指单位时间内,刀具沿进给方向移动的距离,单位为mm/min,也可表示为主轴旋转一周刀具的进给量,单位为mm/r。

⑴确定进给速度的原则①当工件的加工质量能得到保证时,为提高生产率可选择较高的进给速度。

②切断、车削深孔或精车时,选择较低的进给速度。

③刀具空行程尽量选用高的进给速度。

④进给速度应与主轴转速和切削深度相适应。

⑵进给速度V f的计算 V f = n f式中:n—车床主轴的转速,单位r/min。

数控车床切削用量的选择数控车床切削量(AP、F、V)的选择是否合理,对于充分发挥机床的潜力和切削性能,实现高质量、高产量、低成本和安全运行具有紧要作用。

2.3.3介绍了切割剂量选择的一般原则。

这里重要讨论转向剂量选择的原则:对于毛坯模型,首先考虑的是选择尽可能大的背拔模量ap,其次是较大的进给量f,然后确定合适的切削速度V。

加添背切量ap可以削减切削次数,加添切削量进给f有利于断屑,因此依据上述原则选择粗车切削量有利于提高生产效率,削减刀具消耗,降低加工成本。

汽车精加工时,加工精度和表面粗糙度要求高,加工余量小且均匀。

因此,在选择精车切削量时,应要关注如何保证加工质量,并在此基础上尽可能提高生产率。

所以精车应选择小(但不能太小)的后退刀距ap和进给f,并选择切削性能高的刀具材料和合理的几何参数,以提高切削速度V。

一、确定退稿量。

数控数控车床设备在工艺系统刚度和机床功率允许的情况下,尽可能大的反向进给,削减进给次数。

假如零件精度较高,应考虑留出精车余量,留出的精车余量一般比一般车削要小,常取0.1~0.5㎜。

二、进给f(部分数控机床使用进给速度VF)进给量f的选择应与后切量和主轴转速相适应。

在保证工件加工质量的前提下,可选择更高的进给速度(2000mm/min以下)。

切削、车削深孔或精车时,应选择较低的进给速度。

可以在刀具空闲时设置可能的较高进给速度,尤其是在长距离回零时。

粗车一般取F=0.3~0.8mm/r,细车常取F=0.1~0.3mm/r,截断F=0.05~0.2mm/r。

三、确定数控车床主轴转速。

1)轻车在圆外时的主轴转速。

轻型车圆时,应依据加工零件的直径和零件、刀具材料和加工性能所允许的切削速度来确定主轴转速。

除计算和选表外,还可依据实际阅历确定切割速度。

需要注意的是,交流变频数控车床低速输出扭矩小,切削速度不能太低。

确定切削速度后,采纳公式n=1000vc/πd计算主轴转速N(r/min)。