线束生产工艺流程 ppt课件

- 格式:ppt

- 大小:6.07 MB

- 文档页数:25

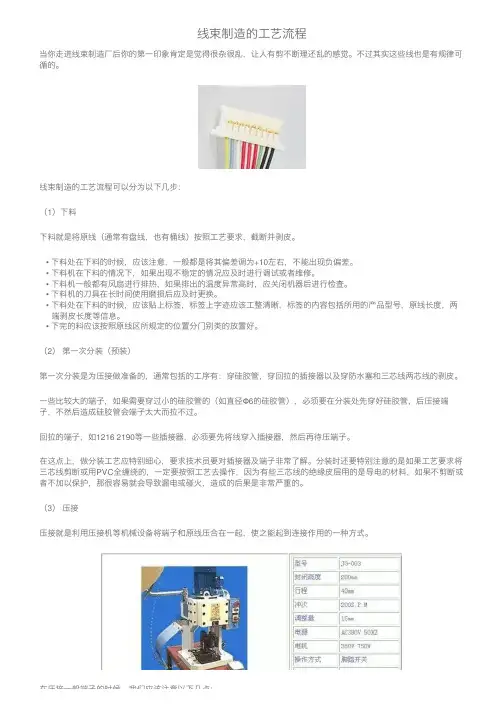

线束制造的⼯艺流程当你⾛进线束制造⼚后你的第⼀印象肯定是觉得很杂很乱,让⼈有剪不断理还乱的感觉。

不过其实这些线也是有规律可循的。

线束制造的⼯艺流程可以分为以下⼏步:(1)下料下料就是将原线(通常有盘线,也有桶线)按照⼯艺要求,截断并剥⽪。

•下料处在下料的时候,应该注意,⼀般都是将其偏差调为+10左右,不能出现负偏差。

•下料机在下料的情况下,如果出现不稳定的情况应及时进⾏调试或者维修。

•下料机⼀般都有风扇进⾏排热,如果排出的温度异常⾼时,应关闭机器后进⾏检查。

•下料机的⼑具在长时间使⽤磨损后应及时更换。

•下料处在下料的时候,应该贴上标签,标签上字迹应该⼯整清晰,标签的内容包括所⽤的产品型号,原线长度,两端剥⽪长度等信息。

•下完的料应该按照原线区所规定的位置分门别类的放置好。

(2)第⼀次分装(预装)第⼀次分装是为压接做准备的,通常包括的⼯序有:穿硅胶管,穿回拉的插接器以及穿防⽔塞和三芯线两芯线的剥⽪。

⼀些⽐较⼤的端⼦,如果需要穿过⼩的硅胶管的(如直径Φ6的硅胶管),必须要在分装处先穿好硅胶管,后压接端⼦,不然后造成硅胶管会端⼦太⼤⽽拉不过。

回拉的端⼦,如1216 2190等⼀些插接器,必须要先将线穿⼊插接器,然后再待压端⼦。

在这点上,做分装⼯艺应特别细⼼,要求技术员要对插接器及端⼦⾮常了解。

分装时还要特别注意的是如果⼯艺要求将三芯线剪断或⽤PVC全缠绕的,⼀定要按照⼯艺去操作,因为有些三芯线的绝缘⽪层⽤的是导电的材料,如果不剪断或者不加以保护,那很容易就会导致漏电或碰⽕,造成的后果是⾮常严重的。

(3)压接压接就是利⽤压接机等机械设备将端⼦和原线压合在⼀起,使之能起到连接作⽤的⼀种⽅式。

在压接⼀般端⼦的时候,我们应该注意以下⼏点:在压接⼀般端⼦的时候,我们应该注意以下⼏点:1)在⼯装⼈员调试完模具前,切不可随意操作。

2)压接时我们⼀定要先测试拉⼒和端⼦的⾼度。

这样我们可以根据测出的实际拉⼒值和⾼度值来作为产品是否达到要求的⼀个标准。

线束生产工艺线束生产工艺是指将各种电线、电缆、连接器和其他电气元件组合在一起,形成具有特定功能的产品。

下面将介绍线束生产的整体工艺流程。

首先,线束生产的第一步是设计。

根据客户的要求和产品的功能,设计工程师会根据电路图和产品规格书来确定线束的结构和布局。

设计工程师还会选择合适的电线和电缆,以及连接器和其他必要的电气元件。

接下来是材料准备阶段。

生产工艺人员会根据设计要求,准备各种所需材料,包括不同规格和颜色的电线和电缆、连接器、套管等。

这些材料要经过严格的质量控制,确保其符合相关的标准和要求。

第三步是剥离和切割电线。

生产工艺人员会使用专业的剥线工具,将电线的外皮剥离,露出内部的金属导线。

然后,根据设计要求,将电线按照特定的长度切割。

接下来是电线的绞合。

生产工艺人员会将不同颜色和规格的电线按照特定的顺序,进行绞合。

绞合的目的是将不同的导线进行组合,以便后续的连接和安装。

然后是连接器的安装。

生产工艺人员会根据设计要求,将连接器安装到电线的两端。

安装连接器需要仔细操作,确保连接器的正常工作和可靠性。

第六步是绝缘处理。

生产工艺人员会在电线的末端进行绝缘处理,以保护电线的导线不会接触到其他导线或金属零件,从而避免短路或其他故障。

最后是外包装和标签的安装。

生产工艺人员会根据产品的要求,将线束进行外包装,通常采用塑料盒、纸箱或其他包装材料。

同时,还会在线束上安装标签,以标识线束的型号、规格和其他信息。

整个线束生产工艺需要严格遵循质量控制标准,确保产品的质量和可靠性。

在各个环节中,都需要进行严格的检测和测试,以确保每一根线束都符合技术要求和客户需求。

综上所述,线束生产工艺是一个复杂而精细的过程,需要设计工程师和生产工艺人员的密切合作和精细操作。

只有通过科学的工艺流程和严格的质量控制,才能生产出高质量的线束产品。