线束生产工艺流程课件

- 格式:ppt

- 大小:4.52 MB

- 文档页数:4

线束生产工艺流程一、材料准备线束生产的第一步是准备所需材料。

根据产品要求,选择适当的导电线、电缆、连接器和保护管等材料,并将其按照设计要求进行切割和标记。

同时,对必要的连接器和接线端子进行钝化处理,以提高其耐腐蚀性能。

二、导线剥皮和绝缘处理将准备好的导线放入自动剥皮机中进行剥皮处理,剥去一定长度的外皮,露出内部的导体。

随后,进行绝缘处理,将绝缘套和绝缘盖等绝缘材料套在导线上,确保导线的绝缘性能。

三、连接器组装将准备好的连接器和接线端子插入导线中,并使用压接工具进行压接。

压接时,要确保接线端子紧固可靠,并与导线的金属部分保持良好的接触,以保证电流的传输质量。

四、线束组装根据产品要求,将已经处理好的导线、连接器和保护管等器件进行组装。

在组装过程中,要注意线束的布线规划和布线路径,确保线束的结构紧凑和排列合理。

同时,根据需求使用束线带、束线管或绑扎带等材料对线束进行固定,以防止松动和磨损。

五、验收和测试线束组装完成后,进行质量验收和测试。

通过对线束的外观、尺寸、绝缘性能和连接性能等进行检查和测试,确保线束符合产品要求和标准。

特别是对连接器和接线端子的插拔性能、电阻和绝缘电阻等进行测试,以验证线束的性能和可靠性。

六、包装和出厂线束生产工艺流程主要包括材料准备、导线剥皮和绝缘处理、连接器组装、线束组装、验收和测试、包装和出厂等步骤。

通过严格按照流程进行生产,能够提高线束产品的质量和可靠性,满足客户的需求和要求。

同时,对每一道工序进行严格的质量控制,确保每一道工序的合格率和一次性合格率,降低不良品率,提高生产效率。

线束工艺流程

《线束工艺流程》

嘿,你知道吗,线束的制作过程那可真是相当有趣呢!

首先,得准备好各种材料,像电线啦、连接器啦等等。

这些材料就像是建造大厦的砖块,是一切的基础呢。

然后呢,就是把电线按照要求裁剪成合适的长度。

这可不是随便剪剪就行的,得精确到毫米哦,不然可就会出问题啦。

接着,把裁剪好的电线进行剥皮。

这就像是给电线脱衣服一样,要小心别弄伤了里面的“芯”。

之后,把连接器安装到电线上。

这一步可得仔细了,要确保安装得牢固,不能有松动。

再下来,就是对线束进行整理和固定啦。

要把那些电线整整齐齐地排列好,不能乱糟糟的。

最后,还要进行严格的测试,确保线束没有任何问题。

总的来说,线束工艺流程看似简单,其实里面有好多细节和讲究呢。

每一个步骤都得认真对待,这样才能做出高质量的线束。

線材生產線材生產工工艺流程流程培培训講師:陳代兵2011年03月歡迎大家參加培訓!图一.電線生產流程图工艺流程電線生產工二.線材生產各段設備三. 線材生產中品質管控點一.電線生產電線生產工工艺流程流程图图銅線- 芯線- 對絞- 總絞- 外被二. 線材生產各段設備(重點講芯線押出, 了解電線是怎麼生產的)芯線押出設備生產線:1.放線裝置.2.導體預熱器3.擠出主機.3.1料筒3.2螺桿3.3機頭3.4模具4.水槽.5.印字設備6.火花機.7.OD測試儀.8.牽引裝置9.收線裝置1.放線裝置作用:讓銅線均勻穩定的從軸子上放出.2.預熱機作用:使铜线等金属导体在线运动中连续加热,通過調節預熱可改變芯線附著力.3. 押出機之料筒作用:用於儲存料及烘料押出機之螺桿作用:螺桿是擠塑機主機擠壓系統的關鍵部件之一, 它不僅起到輸送塑料的作用,同時對塑料的擠壓、塑化、成型的重要作用,所以合理選用螺桿結構和參數,是獲得理想的產品質量和產量的重要環節押出機螺桿料筒4. 水槽作用:冷卻電線5. 印字設備: 在電線表面印字6.火花機作用:檢測芯線絕緣性能7. OD測試儀作用:在線測量電線外徑9. 收線裝置作用: 使電線裝在軸子上三. 線材生產中品質管控點以及其它藍圖要求項目依據客戶或下工段生產要求芯線包裝依據標準樣品芯線顏色依據客戶或規范要求火花測試依據客戶或規范要求絕緣延伸抗張依據客戶或規范要求銅導體電阻依據客戶或規范要求絕緣皮厚依據客戶或規范要求線材外徑光滑\平整線材外觀芯線參考標准品質主要控制項目生產工段。

线束制造的⼯艺流程当你⾛进线束制造⼚后你的第⼀印象肯定是觉得很杂很乱,让⼈有剪不断理还乱的感觉。

不过其实这些线也是有规律可循的。

线束制造的⼯艺流程可以分为以下⼏步:(1)下料下料就是将原线(通常有盘线,也有桶线)按照⼯艺要求,截断并剥⽪。

•下料处在下料的时候,应该注意,⼀般都是将其偏差调为+10左右,不能出现负偏差。

•下料机在下料的情况下,如果出现不稳定的情况应及时进⾏调试或者维修。

•下料机⼀般都有风扇进⾏排热,如果排出的温度异常⾼时,应关闭机器后进⾏检查。

•下料机的⼑具在长时间使⽤磨损后应及时更换。

•下料处在下料的时候,应该贴上标签,标签上字迹应该⼯整清晰,标签的内容包括所⽤的产品型号,原线长度,两端剥⽪长度等信息。

•下完的料应该按照原线区所规定的位置分门别类的放置好。

(2)第⼀次分装(预装)第⼀次分装是为压接做准备的,通常包括的⼯序有:穿硅胶管,穿回拉的插接器以及穿防⽔塞和三芯线两芯线的剥⽪。

⼀些⽐较⼤的端⼦,如果需要穿过⼩的硅胶管的(如直径Φ6的硅胶管),必须要在分装处先穿好硅胶管,后压接端⼦,不然后造成硅胶管会端⼦太⼤⽽拉不过。

回拉的端⼦,如1216 2190等⼀些插接器,必须要先将线穿⼊插接器,然后再待压端⼦。

在这点上,做分装⼯艺应特别细⼼,要求技术员要对插接器及端⼦⾮常了解。

分装时还要特别注意的是如果⼯艺要求将三芯线剪断或⽤PVC全缠绕的,⼀定要按照⼯艺去操作,因为有些三芯线的绝缘⽪层⽤的是导电的材料,如果不剪断或者不加以保护,那很容易就会导致漏电或碰⽕,造成的后果是⾮常严重的。

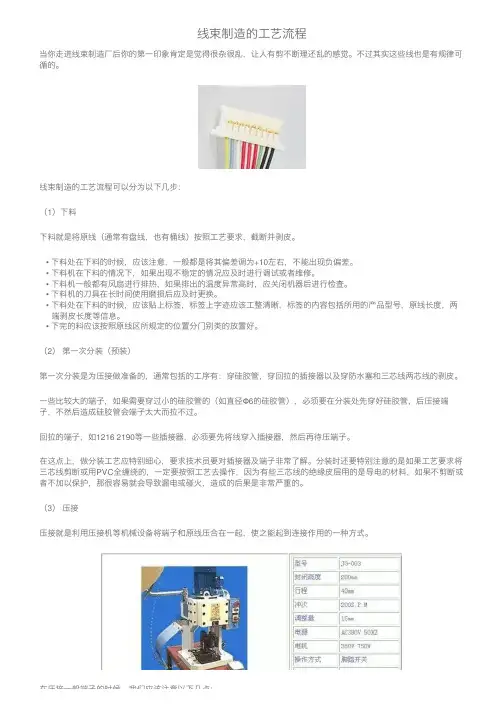

(3)压接压接就是利⽤压接机等机械设备将端⼦和原线压合在⼀起,使之能起到连接作⽤的⼀种⽅式。

在压接⼀般端⼦的时候,我们应该注意以下⼏点:在压接⼀般端⼦的时候,我们应该注意以下⼏点:1)在⼯装⼈员调试完模具前,切不可随意操作。

2)压接时我们⼀定要先测试拉⼒和端⼦的⾼度。

这样我们可以根据测出的实际拉⼒值和⾼度值来作为产品是否达到要求的⼀个标准。