第一章 液态成形概述

- 格式:ppt

- 大小:34.78 MB

- 文档页数:46

液态成形原理第一章液态金属的结构和性质1.液态成形:是液态金属充满型腔并凝固后获得符合要求的毛坯或零件的工艺技术。

2.晶界粘滞流动:把金属加热到熔点附近时,离位原子数大为增加。

在外力的作用下,这些原子作定向运动,造成晶粒间的相对流动。

(金属的熔化是从晶界开始的)3.熔化潜热:在熔点温度的金属转变为同温度的液态金属时,金属要吸收大量的热量(金属由固态变为液态,体积膨胀约为3~5%)。

4.在熔点和过热度不大时,液态金属的结构是接近固态金属而远离气态金属的。

5.液态金属:是由各种成分的原子集团、游离原子、空穴、裂纹、杂质及气泡所组成的“混浊”液体。

6.粘度(粘滞性):在作相对运动的两流体层的接触面上,存在一对等值而反向的作用力来阻碍两相邻流体层作相对运动的性质。

7.粘滞性的本质:原子间结合力的大小。

8.粘度在材料成形过程中的影响。

A.对液态金属净化的影响-粘度↑杂质和气泡上升的速度↓B.对液态合金流动阻力的影响-粘度↑流动阻力↑C.对液态过程中液态合金对流的影响-粘度↑对流强度↓9.表面张力:液态金属表面有一个平行于表面且各向大小相等的张力。

10.影响表面张力的因素:A.熔点。

熔点↑原子间结合力↑表面张力↑B.温度。

温度↑表面张力↓(但对铁碳合金、铜合金,温度↑表面张力↑)C.溶质原子表面活性元素,使表面张力↓非表面活性元素,使表面张力↑11.充型能力mold-filling capacity:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力(充型能力是外因(铸型)和内因(流动性)的共同结果) 12.液态金属的流动性:液态金属本身的流动能力。

第二章 液态金属的结晶形核1. 液态金属的凝固是一个体系自由能降低的自发过程。

它的驱动力是由过冷度提供。

2. 过冷度:ΔT=T m -T (T m :熔点)3. 均质生核homogeneous nucleation :依靠液态金属内部自身结构自发地形核过程。

第一篇金属的液态成形-图文1.金属的液态成形(铸造)1.0概述将金属材料加热到高温熔化状态,然后采取一定的成形方法,待其冷却、凝固后获得所需金属制品,这种制造金属毛坯的过程称为金属的液态成形。

金属的液态成形除了铸造之外,还有液态模锻。

1.0.1铸造的定义铸造是指将液态合金浇注到与零件的形状、尺寸相适应的铸型型腔中,待其冷却凝固后,获得所需形状、尺寸和性能的毛坯或零件的金属液态成形方法。

它是生产机器零件毛坯的主要方法之一。

1.0.2铸造的基本过程铸造生产的基本过程包括以下三个步骤:①根据零件的要求,准备一定的铸型;②把金属液体浇满铸型的型腔;③金属液体在铸型型腔中冷凝成形,获得一定形状和尺寸的铸件。

1.0.3铸造生产的特点铸造的实质就是液态金属(合金)逐步冷凝成形,具有以下特点:优点:①适应性广几乎所有金属及其合金,只要能够熔化成液态便能铸造,尤其是适合生产塑性差的材料。

②工艺灵活性大各种形状、尺寸(壁厚从0.5~1000mm、轮廓从几毫米至几十米)、重量(从几克~几百吨)和生产批量的铸件都能生产,能够制成如机床床身、箱体、机架、支座等具有复杂内腔的毛坯。

某些形状极其复杂的零件只能用铸造方法制造毛坯。

③省工省料铸件毛坯与零件形状相似,尺寸相近,加工余量小,金属利用率高,可以省工省料,精密铸件甚至不需切削加工,就可直接装配。

④生产成本低①铸件内部晶粒比较粗大,组织疏松,容易产生气孔、夹渣等铸造缺陷,机械性能和可靠性不如锻件,尤其是冲击韧性较差,不宜制造受冲击或交变载荷作用的零件。

②生产过程比较复杂,工序多且一些工艺过程难以精确控制,铸件质量不稳定,废品率较高。

③工人劳动强度大,劳动条件差。

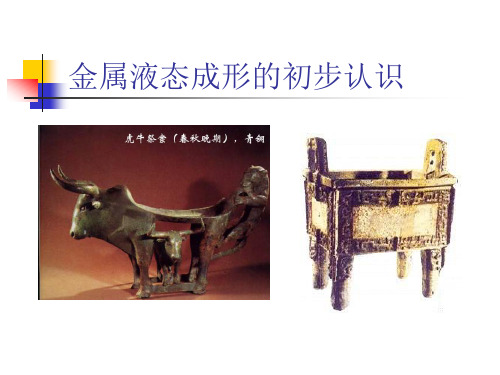

1.0.4铸造生产的发展历史我国是世界上最早掌握铸造生产的文明古国之一。

早在三千多年前,青铜铸器已有应用,二千五百多年前,铸铁工具也已相当普遍。

我国劳动人民对世界铸造业的三大贡献(三大铸造技术):泥型铸造(砂型铸造)、铁型铸造(金属型铸造)、失蜡铸造(熔模铸造)。

液态成形教学大纲液态成形教学大纲引言:液态成形是一种重要的制造工艺,广泛应用于各个领域,包括汽车、航空航天、医疗器械等。

本文将介绍液态成形的基本概念、工艺流程以及相关的教学大纲。

一、液态成形的基本概念液态成形是指通过将材料加热至液态,然后通过注射、挤压、压铸等方式将材料注入模具中,最终获得所需形状的制品。

液态成形的主要材料包括金属、塑料、陶瓷等。

液态成形具有高效、高精度、高复杂度的特点,能够满足不同行业对制品的要求。

二、液态成形的工艺流程1. 材料准备:根据所需制品的要求,选择合适的材料,并进行预处理,如熔炼、过滤等。

2. 模具设计:根据制品的形状和尺寸要求,设计模具,并进行制造。

3. 加热与注射:将材料加热至液态,并通过注射机、挤压机等设备将材料注入模具中。

4. 冷却与固化:待材料注入模具后,通过冷却系统使材料迅速冷却,并固化成为所需形状。

5. 取模与后处理:将制品从模具中取出,并进行后处理,如修整、抛光、喷涂等。

三、液态成形教学大纲1. 基础知识教学a. 液态成形的定义和分类:介绍液态成形的基本概念,包括不同类型的液态成形工艺。

b. 材料选择与处理:讲解不同材料的特点及其处理方法,包括熔炼、过滤等。

c. 模具设计与制造:介绍模具设计的基本原理和制造过程,包括CAD/CAM技术的应用。

d. 工艺参数控制:讲解液态成形过程中的关键参数控制方法,如温度、压力等。

2. 实践操作教学a. 设备操作与维护:教授液态成形设备的操作方法和维护技巧,确保设备正常运行。

b. 模具安装与调试:指导学生进行模具的安装和调试工作,确保模具能够正常运行。

c. 材料加热与注射:实践操作材料的加热和注射过程,培养学生的操作技能。

d. 制品取模与后处理:指导学生进行制品的取模和后处理工作,确保制品质量达到要求。

结论:液态成形作为一种重要的制造工艺,对于培养学生的实践能力和创新能力具有重要意义。

通过液态成形教学大纲的制定和实施,可以提高学生的专业素养,为相关行业的发展做出贡献。

液态成型1、液态成型主要研究内容。

掌握凝固过程的传热,凝固热力学和动力学,合金的凝固,液态金属的凝固组织及其控制,凝固缺陷及其控制,钢锭及连铸坯的凝固,焊缝的凝固。

2、凝固过程控制的关键。

传热3、液态金属的结构特点。

结构特点:长程有序,近程无序实际结构特点:能量起伏,结构起伏,浓度起伏结构特点:长程无序——不具备平移、对称性;近程有序——相对于完全无序的气体,液体中存在着许多不停“游荡”着的局域有序的原子集团,液体结构表现出局域范围的有序性微观特点:“能量起伏”——液态金属中各微观区域的能量处于此起彼伏,变化不定的状态。

这种微区内的能量短暂偏离其平均能量的现象,叫做能量起伏。

(原子团间能量的不均匀性)“结构起伏”——液体中大量不停“游动”着的局域有序原子团簇时聚时散、此起彼伏(原子团结构的不均匀性)“浓度起伏”——同种元素及不同元素之间的原子间结合力存在差别,结合力较强的原子容易聚集在一起,把别的原于排挤到别处,表现为游动原子团簇之间存在着成分差异。

(同种元素在不同原子团中分布的不均匀性4、液态金属的流动性及影响因素。

流动性是指熔融金属的流动能力。

1)合金成分纯金属、共晶成分和金属间化合物流动性好,结晶温度范围宽的合金流动性差。

比热容、密度较大的合金流动性好,导热系数小的合金流动性好。

2)结晶潜热潜热约占金属含量热的85%~90%,结晶潜热释放越多,流动性越好。

3)液态金属的粘度及表面张力5、液态金属的充型能力及影响因素。

液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力,称为液态金属充填铸型的能力,即充型能力。

金属性质方面的因素(流动性的影响);铸型性质方面的因素;浇注条件方面的因素;铸件结构因素。

6、凝固过程传热基本特点。

金属凝固过程中,其传热特点可简要概括为:“一热、二迁、三传”。

“一热”,凝固过程中热量“二迁”,固—液界面和金属—铸型界面,动态迁移“三传”,动量传输、质量传输和热量传输7、铸件温度场的研究方法。

材料成形技术基础第一章 金属液态成形金属液态成形(铸造):将液态金属在重力或外力作用下充填到型腔中,待其凝固冷却后,获得所需形状和尺寸的毛坯或零件的方法。

液态成形的优点:(1)适应性广,工艺灵活性大(材料、大小、形状几乎不受限制)(2)最适合形状复杂的箱体、机架、阀体、泵体、缸体等(3)成本较低(铸件与最终零件的形状相似、尺寸相近)主要问题:组织疏松、晶粒粗大,铸件内部常有缩孔、缩松、气孔等缺陷产生,导致铸件力学性能,特别是冲击性能较低。

分类:铸造从造型方法来分,可分为砂型铸造和特种铸造两大类。

其中砂型铸造工艺如图1-1所示。

图1-1 砂型铸造工艺流程图第一节金属液态成形工艺基础一、熔融合金的流动性及充型液态合金充满型腔是获得形状完整、轮廓清晰合格铸件的保证,铸件的很多缺陷都是在此阶段形成的。

(一)熔融合金的流动性1.流动性 液态合金充满型腔,形成轮廓清晰、形状和尺寸符合要求的优质铸件的能力,称为液态合金的流动性。

流动性差:铸件易产生浇不到、冷隔、气孔和夹杂等缺陷。

流动性好:易于充满型腔,有利于气体和非金属夹杂物上浮和对铸件进行补缩。

螺旋形流动性试样衡量合金流动性,如图1-2所示。

在常用铸造合金中,灰铸铁、硅黄铜的流动性最好,铸钢的流动性最差。

常用合金的流动性数值见表1-1。

表1-1 常用合金的流动性(砂型,试样截面8㎜×8㎜)2. 影响合金流动性的因素(1) 化学成份 纯金属和共晶成分的合金,由于是在恒温下进行结晶,液态合金从表层逐渐向中心凝固,固液界面比较光滑,对液态合金的流动阻力较小,同时,共晶成分合金的凝固温度最低,可获得较大的过热度,推迟了合金的凝固,故流动性最好;其它成分的合金是在一定温度范围内结晶的,由于初生树枝状晶体与液体金属两相共存,粗糙的固液界面使合金的流动阻力加大,合金的流动性大大下降,合金的结晶温度区间越宽,流动性越差。

Fe-C合金的流动性与含碳量之间的关系如图1-3所示。