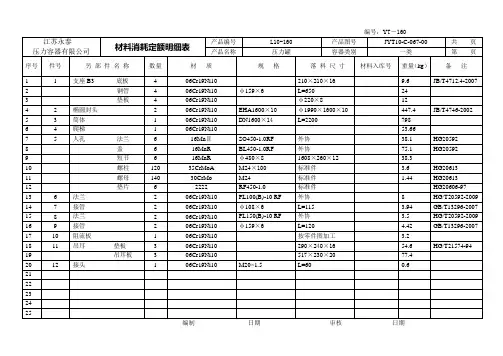

材料消耗工艺定额明细表

- 格式:xls

- 大小:30.00 KB

- 文档页数:1

汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

8、外协件明细表填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理内容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。

(工艺技术)原材材料消耗工艺定额第一章概论第一节原材料消耗工艺定额的定义机械制造工业泛指制造国民经济各部门所需的矿山设备、冶金设备、起重设备、交通运输工具、动力机械、国防武器、机订设备、农用机械、电机电器、仪器仪表等制造工业。

机械是由许多零件、组件、部件所组成的,是按照产品设计图纸和技术要求,通过铸、锻、车、铣、刨、磨、焊接、冲压等工艺方法,对原材料进行加工制成的。

在整个工艺加工过程中所消耗的原材料数量,通常以重量、长度、面积、体积为单位来表示。

为制造单位零件或单位产品,在工艺加工过程中所必需消耗的原材料数量,就是原材料消耗工艺定额。

应当指出,即使是同一种零件或产品,对于不同的企业,由于各自的生产、技术、组织条件不同,原材料消耗工艺定额就不尽相同。

但就一个企业来说,在一定的生产、技术、和组织条件下,为制造某种零件或某种产品所消耗的原材料数量,应当有一个标准,即在确保零件(或产品)尺寸符合设计要求的前提下,要使原材料的消耗达到最低的数量。

原材料消耗工艺定额比较确切的定义,是指在一定的生产、技术、组织条件下,根据产品设计结构、技术要求、工艺方法和生产技术条件等规定,为制造单位产品(或零件),所必须消耗的各种原材料的标准数量。

原材料消耗工艺定额是由零件或产吕的净重和在制造过程中产生的工艺性损耗两部分组成。

零件净重是原材的有效消耗,是制定原材料消耗工艺定额的基本依据。

工艺性损耗是由技术加工特性所引起的不可避免的无效损耗。

工艺性损耗又可以分为两部分。

一部分是工艺加工准备过程中产生的原材料损耗,例如在准备毛料过程中产生的锯口、切口以及由于原材料不成倍性而产生的料头、边角残料的损耗,称为下料损耗。

另一部分是产品或零件在工艺加工过程中产生的原材料损耗,例如切屑、夹头、压边、锻件的毛边和烧损等原材料的损耗,称为工艺加工损耗。

原材料消耗工艺定额的组成可用下式表达:原材料消耗工艺定额=零件或产品净重+工艺性损耗工艺性损耗=下料损耗+工艺加工损耗必须指出,工艺性损耗不应包括加工过程中产生废品损失。

汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

8、外协件明细表填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理内容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。

工艺消耗定额文件

嘿,朋友们!今天咱来聊聊工艺消耗定额文件这个事儿。

你说这工艺消耗定额文件啊,就像是家里的账本儿,得清楚明白地记着各种开销呢!它把生产过程中各种材料、能源啥的消耗都给规定得明明白白。

就好比做饭,你得知道做一道菜需要多少盐、多少油吧,不然不是咸了就是淡了,那可不行。

工艺消耗定额文件就是这么个作用,告诉咱干活儿得有个准儿,不能瞎来。

这文件要是定得好,那可不得了。

就像给生产这辆车装上了精准的导航,能让咱顺顺利利地往前开,不跑偏,还能省油呢!要是没它,那可就像没头苍蝇似的,乱撞一气,浪费了材料不说,还可能搞出一堆次品来。

你想想看,要是每个人都随心所欲地用料,那得浪费多少资源啊!那企业还怎么赚钱,怎么发展呢?所以说啊,这工艺消耗定额文件就是个宝贝,得好好重视起来。

它能让咱知道,哪些地方可以节省,哪些地方不能马虎。

就跟过日子一样,该省的地方得省,该花的地方也得花,但得花在刀刃上。

这可不是开玩笑的事儿,这关系到企业的效益,关系到大家的饭碗呢!

咱再打个比方,好比盖房子,你得知道用多少砖、多少水泥吧,要是随便乱来,那房子能盖得结实吗?肯定不行啊!工艺消耗定额文件就是给咱的生产盖房子定规矩呢。

而且啊,这文件还得与时俱进呢!不能老是那一套,得跟着技术进步、市场变化随时调整。

就像咱的手机还得经常更新系统呢,不然就跟不上时代啦!

总之呢,工艺消耗定额文件可太重要啦!它就像我们生产过程中的定海神针,让一切都有条不紊地进行着。

咱可得好好对待它,认真执行它规定的那些条条框框,这样才能让我们的生产又好又高效,大家的日子也才能越过越红火呀!难道不是吗?。

材料消耗定额的组成与制定方法一、材料消耗定额的组成材料消耗定额是指生产单位在一定的生产条件下,按照一定的技术标准和规范,对各种材料的消耗量进行科学合理的计算并确定的一种指标。

材料消耗定额的组成主要包括以下几个方面:1. 直接材料消耗:指在生产过程中,直接参与产品制造的各种原材料、零部件和半成品的消耗量。

直接材料消耗是制定材料消耗定额的核心内容,对于不同的产品和生产工艺,直接材料消耗需要进行精确的计算和分析。

2. 辅助材料消耗:指在生产过程中,为了辅助产品制造而使用的各种材料的消耗量。

辅助材料消耗包括润滑油、冷却液、助焊剂等,这些材料虽然消耗量不大,但对于产品的质量和生产效率有着重要的影响。

3. 包装材料消耗:指产品包装过程中所使用的各种包装材料的消耗量。

包装材料消耗对于产品的外观和运输有着重要的影响,因此需要进行合理的定额安排。

4. 废品、废料和损耗:指生产过程中由于各种原因而产生的废品、废料和损耗的材料消耗量。

对于废品、废料和损耗的材料消耗量进行合理的估算和控制,能够有效地提高生产效率和降低生产成本。

二、材料消耗定额的制定方法在制定材料消耗定额的过程中,需要采用科学合理的方法和工具,以确保定额的准确性和可操作性。

下面是制定材料消耗定额的一般方法:1. 研究产品工艺流程:首先需要对产品的生产工艺流程进行深入的研究和分析,了解产品的生产过程、原材料的使用情况以及各种辅助材料和包装材料的需求。

2. 定额依据的分析:根据产品的生产工艺流程和技术标准,对各种原材料、辅助材料和包装材料的消耗量进行综合分析和计算,确定定额的依据。

3. 数据的收集和整理:收集和整理相关的生产数据和材料消耗数据,充分了解各种材料的实际消耗情况,为制定定额提供充分的依据。

4. 定额的评审和修订:制定初始的材料消耗定额后,需要进行评审和修订,对不合理或不准确的定额进行修正,确保定额的科学性和合理性。

5. 定额的执行和监控:制定好的材料消耗定额需要得到严格的执行和监控,对于未达到预期消耗量的情况,需要进行及时的反馈和调整,以确保定额的准确性和实用性。

汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

8、外协件明细表填写产品中所有外协件的图号、名称和加工容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。

1.0目的通过设计和开发控制程序,使设计开发到生产的转换活动能够得到规范的管理和控制,以使设计和开发的输出在成为最终产品规范前得以验证,确保设计和开发输出适用于生产。

2.0适用范围适用于本公司产品设计和开发转换阶段。

3.0职责3.1技术部负责设计开发输出文档的编制、审核;3.2质量管理部负责设计开发输出验证及文件的标准化工作,并向生产部等相关部门下发相关文件3.3生产部负责按照设计开发输出文件要求进行制造。

4.0 程序4.1 技术部根据设计开发输出文档及样机按照成套工艺文件,设计文件要求编制产品工艺文件,设计文件及其他技术文件。

工艺文件包含以下内容:1)工艺文件明细表2)工艺流程图3)工艺说明4)材料消耗工艺定额明细表5)材料消耗工艺定额汇总表6)焊接工艺7)装配工艺8)调试工艺9)老化工艺10)质量检验工艺11)包装工艺12)搬运工艺设计文件主要包含以下内容:1)电路原理图2)PCB版图3)外壳设计图4)外包装设计图5)产品软件程序产品其他技术文件:1)产品技术要求2)产品说明书3)产品标签4.2 质量部负责标准化人员对上述工艺文件,设计文件,检验文件进行标准化工作。

负责编制产品生产过程记录表。

检验文件包含有:1)原材料检验规程;2)半成品检验规程;3)成品检验规程;4)出厂检验规程。

过程记录包含有:1)电路板焊接生产记录;2)装配生产记录;3)调试生产记录;4)老化生产记录;5)包装生产记录;6)原材料检验记录;7)半成品检验记录;8)成品检验记录;9)检验报告(出厂)。

4.3 文件的批准发放4.3.1技术部项目负责人负责将标准化后的工艺文件、设计文件进行审核,技术部负责人负责批准。

4.3.2质量部负责将审定批准后的工艺文件、设计文件、检验文件加盖“受控”章。

按照《文件控制程序》填写《文件发放回收记录》进行发放给相关部门和岗位,及后期更改、回收、作废等管理工作。

4.4 人员4.4.1综合部应确保生产、检验等各岗位人员符合任职条件要求,与产品直接接触人员健康得到保证,关键岗位和特殊岗位需进行岗前作业指导书的培训,培训合格颁发上岗证方能上岗。

汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

`4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

~8、外协件明细表填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

}12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理内容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。

材料消耗定额管理制度第1章总则第1条目的为了确定生产现场的材料需要量、储备量,编制材料供应计划,合理利用和节约用料,为产品成本核算、经济核算打下基础,特制定本制度。

第2条适用范围本公司所有涉及材料消耗定额的相关事项,均按本制度的相关规定执行。

第3条材料消耗定额的相关定义1.材料消耗定额材料消耗定额,是指在保证产品质量的前提下和一定的生产、技术组织条件下,结合产品和工艺要求,生产单位产品或完成单位生产任务所必须消耗的材料数量。

具体来说,材料消耗定额主要包括原材料消耗定额和辅助材料消耗定额两大类。

2.原材料消耗定额依用途不同,原材料消耗定额分为原材料工艺性消耗定额和原材料非工艺性消耗定额两种。

(1)原材料工艺性消耗定额原材料工艺性消耗定额,是指在一定条件下,生产单位产品或完成单位工作量所用材料的有效消耗量,它包括单位产品的净重消耗和合理的工艺性损耗两部分。

(2)原材料非工艺性消耗定额原材料非工艺性消耗定额,也称“原材料供应定额”,是指在原材料工艺性消耗定额的基础上,还包括一部分因客观条件限制不可避免的非工艺性损耗,如在生产过程中不可避免产生的废品、现场搬运保管过程中的合理损耗和其他非工艺技术原因等引起的损耗,包括废品消耗、材料代用损耗、设备调整中的损耗等。

需要注意的是,原材料非工艺性消耗定额不包括运输途中的损耗、磅差、在仓库中的损耗(此部分作仓库的“盘盈盘亏”处理)。

第2章材料消耗定额管理职责第4条总工程师的职责负责指导各种材料消耗定额的编制工作,审核有关材料消耗定额的各种文件。

第5条工艺技术部的职责1.统一组织制定公司生产所需原材料的工艺性消耗定额,报生产部、采购部会签。

2.会签原材料的非工艺性消耗定额、辅助材料消耗定额,适时提出改进建议或意见。

第6条采购部的职责1.配合工艺技术部编制原材料工艺性消耗定额。

2.与生产部共同会签工艺技术部制定的原材料工艺性消耗定额。

3.根据本公司制定的质量指标和实际情况,与生产部商议制定原材料非工艺性消耗定额。

GS1.封面

GS2工艺文件明细表

GS5.加工工艺过程卡片

GS5a.加工工艺过程卡片

GS16.装配工艺过程卡片

GS16a.装配工艺过程卡片

GS17.工艺说明

GS21.自制工艺装备明细表

GS22.外购工艺装备汇总表

GS19.外协件明细表:是用于编制以产品或整件为单位对外协加工的零、部、整件进行统计的工艺文件。

GS20.配套明细表:是用于编制以产品或整件为单位对装联时需要用的零、部、整件、外购件及材料进行汇总的工艺文件。

GS23.材料消耗工艺定额明细表

GS24.材料消耗工艺定额汇总表

GS25.能源消耗工艺定额明细表

GS26.工艺定额明细表

GS27.工艺定额汇总表

GS18.检验卡片

GS29.工序控制点明细表

GS30.工序质量分析表

GS31.工序控制点操作指导卡片

GS32.工序控制点检验指导卡片。

汽车生产四大工艺操作规范及工艺文件集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

8、外协件明细表填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理内容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。

汽车生产四大工艺流程及工艺文件一、工艺基础—概念1、工艺即加工产品的方法(手段、过程)。

是利用生产工具对原材料、毛坯、半成品进行加工,改变其几何形状、外形尺寸、表面状态和内部组织的方法。

2、工艺规程规定产品或零部件制造工艺过程和操作方法等工艺规定(文件)。

3、工艺文件指导工人操作和用于生产、工艺管理的各种技术文件。

是企业组织生产、计划生产和进行核算的重要技术参数。

4、工艺参数为达到加工产品预期的技术指标,工艺过程中选用和控制的有关量,如电流、电极压力压等。

5、工艺装备产品制造过程中所用的各种工具的总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等。

6、工艺卡片(或作业指导书)按产品的零、的某一工艺阶段编制的一种工艺文件。

他以工序为单元,详细说明产品(或零、部件)在某一工艺阶段的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备。

包括冲压工艺卡片、焊接工艺卡片、油漆工艺卡片、装配工序卡片。

7、物料清单(BOM)用数据格式来描述产品结构的文件。

8、外协件明细表填写产品中所有外协件的图号、名称和加工内容等的一种工艺文件。

9、外购工具明细表填写产品在生产过程中所需购买的全部刀具、量具等的名称、规格与精度等的一种工艺文件。

10、材料消耗工艺定额明细表填写产品每个零件在制造过程所需消耗的各种材料的名称、牌号、规格、重量等的一种工艺文件。

11、材料消耗工艺定额汇总表将“材料消耗工艺定额明细表”中的各种材料按单台产品汇总填列的一种工艺文件。

12零部件转移卡填写各装配工序零、部件图号(代号)名称规格等的一种工艺。

二、工艺基础—管理1、工艺管理内容包括:产品工艺工作程序、产品结构工艺性审查的方式和程序、工艺方案设计、工艺规程设计、工艺定额编制、工艺文件标准化审查、工艺文件的修改、工艺验证、生产现场工艺管理、工艺纪律管理、工艺标准化、工艺装备编号方法、工艺装备设计与验证管理程序、工装的使用与维护、工艺规程格式、管理用工艺文件格式、专用工艺装备设计图样及设计文件格式。