烧结除尘灰资源化利用新进展

- 格式:pdf

- 大小:792.06 KB

- 文档页数:5

烧结配用焦化除尘灰的研究与应用万义东,刘海军(河北邯郸钢铁集团西区炼铁厂河北邯郸056015)摘要:为了减少资源浪费,降低其对环境的影响,邯钢公司开展了烧结工序回收利用焦化除尘灰替代部分固体燃料的研究和应用。

此举实现了废弃物循环利用,在降低烧结固体燃料单耗的同时,烧结矿质量还有所改善,取得了较好的社会效益和经济效益。

关键词:焦化除尘灰;烧结固体燃耗;燃料破碎1 前言邯钢西区焦化厂生产的焦炭采取干熄焦冷却法,在干熄焦冷却过程中产生大量粉尘,经除尘器捕捉、收集,成为焦化除尘灰。

这种除尘灰粒度极细,<1mm比例在87%以上,其灰分较高(在28%左右)且发热值低、含硫高,若回收利用易增加焦炭成品灰分,故不适合焦化厂作为回配煤使用。

西区焦化厂每月产生除尘灰约4500t,2010年之前全部当作废弃物由附企公司无偿外排,这直接造成邯钢燃料损失约5万t/a。

为避免此部分损失,2010年初公司曾尝试将焦化除尘灰加到中速磨中和煤粉混合,一起喷入高炉。

但高炉使用2个月后发现,焦化除尘灰在炉内燃烧后易造成风口严重结焦,进而影响风口面积,造成炉况波动,调控困难。

故也不适宜在高炉回收利用。

2010年四季度,公司希望烧结工序能够回收利用焦化除尘灰,用以替代部分固体燃料,既实现废弃物循环利用,减少含碳资源浪费,同时降低烧结工序能耗和CO2排放量。

2 生产现状及分析焦化除尘灰能否用于烧结生产,对烧结矿质量和生产过程会产生怎样的影响?为此,西区炼铁厂就烧结使用焦化除尘灰的可行性进行了研究。

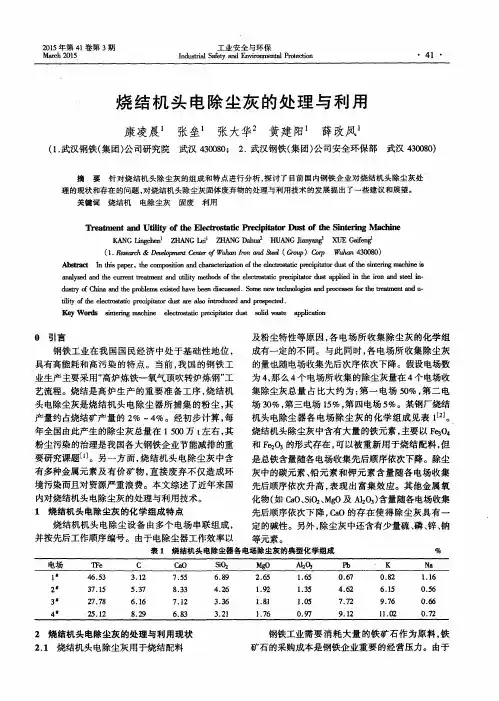

2.1 配用焦化除尘灰之前烧结固体燃料消耗烧结使用的粗焦粉是高炉入炉焦炭筛分后粒度不合格的筛下物,其预算价格只有800元/t,而外购无烟煤的预算价格为1100元/t,二者的价差在300元/t以上。

因此,烧结配用焦化除尘灰之前,所用固体燃料以粗焦粉为主,无烟煤为辅(粗焦粉供应不足时使用),见表1。

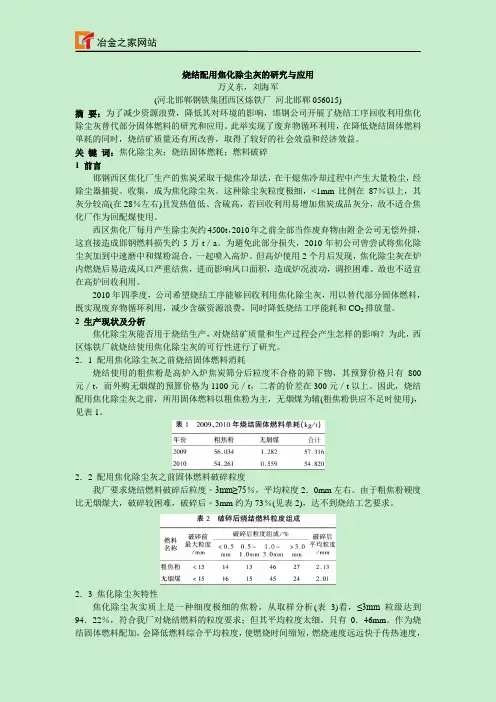

2.2 配用焦化除尘灰之前固体燃料破碎粒度我厂要求烧结燃料破碎后粒度﹣3mm≥75%,平均粒度2.0mm左右。

铁矿石烧结机头灰的高值化利用方案一、引言铁矿石烧结机头灰是铁矿石烧结过程中产生的一种废弃物,通常被视为废弃物处理的难题。

然而,随着资源的日益稀缺和环境问题的加剧,高值化利用铁矿石烧结机头灰的需求也日益增加。

本文将提出一种高值化利用铁矿石烧结机头灰的方案,以期解决这一难题。

二、背景铁矿石烧结机头灰主要由铁矿石中的杂质和烧结过程中产生的废气组成。

由于其含有一定量的有价值元素,如铁、锌、铜等,因此具有潜在的高值化利用价值。

然而,由于其成分复杂、含有一定的有害物质,如重金属等,因此需要经过合理的处理和利用。

三、高值化利用方案1. 精细分离通过物理和化学方法对铁矿石烧结机头灰进行精细分离,将其中含有价值元素的部分分离出来。

例如,采用磁选、浮选等方法将其中的铁分离出来,使其能够用于冶金行业的生产;采用化学浸取等方法将其中的有价值金属分离出来,以便进行后续的利用。

2. 资源综合利用将分离出的有价值元素进行综合利用。

例如,将分离出的铁用于冶金行业的生产,用于制造钢铁产品;将分离出的有价值金属用于电子行业的生产,用于制造电子产品。

通过综合利用,不仅可以实现对有价值元素的有效利用,还可以减少对原材料的需求,降低资源消耗。

3. 环境友好处理对于无法分离出有价值元素的部分,应进行环境友好的处理。

例如,采用固化、稳定化等方法将其中的有害物质固定化,防止其对环境造成污染。

同时,采用适当的废弃物处理方法,确保处理过程不产生二次污染,保护环境。

四、效益分析高值化利用铁矿石烧结机头灰的方案具有以下几方面的效益:1. 资源节约:通过高值化利用,减少对原材料的需求,降低资源消耗,实现资源的有效利用。

2. 环境保护:通过环境友好处理,防止铁矿石烧结机头灰对环境造成污染,保护生态环境。

3. 经济效益:通过综合利用铁矿石烧结机头灰中的有价值元素,实现价值最大化,提高企业的经济效益。

五、结论铁矿石烧结机头灰的高值化利用是解决铁矿石烧结废弃物处理难题的有效途径。

烧结机头除尘灰的处理方法1.引言1.1 概述烧结机头是烧结机的关键设备部件,其主要功能是将矿石进行加热和烧结,从而使其颗粒逐渐结合成固体块状物。

然而,在烧结过程中,机头产生的废气中含有大量灰尘颗粒物,这些灰尘会对环境造成污染,并且还会影响烧结机的正常运行。

为了解决这一问题,烧结机头除尘灰的处理方法应运而生。

本文将介绍烧结机头除尘灰的生成原因以及针对这一问题的有效处理方法。

首先,我们将探讨烧结机头除尘灰生成的原因。

烧结机头在矿石烧结过程中,会伴随着矿石中的杂质和含水量的变化,产生大量的废气。

这些废气中携带着铁矿石颗粒和其他固体物质,当废气通过烧结机头时,会在机头内部沉积下来,形成除尘灰。

针对烧结机头除尘灰的处理方法,我们可以采用以下几种措施。

首先,机头内部应配备高效除尘器,用于过滤废气中的固体颗粒物,并将其集中到除尘灰收集器中。

这种方法能够有效地降低机头产生的除尘灰量,减少环境污染。

其次,在除尘灰收集器中,可以采用物理、化学或生物方法对除尘灰进行处理。

物理方法包括筛分、洗涤和烘干等,用于分离和去除除尘灰中的有害物质。

化学方法主要是利用化学反应将有害物质转化为无害物质,从而达到除尘灰净化的目的。

而生物方法则利用微生物的作用将有害物质降解、转化为无害物质。

最后,在除尘灰处理过程中,应注意遵守相关的环保法规和标准。

同时,应加强废气治理技术的研发和应用,不断提高除尘效率和灰尘处理的安全性。

总之,烧结机头除尘灰的处理方法是解决烧结工艺中环境污染问题的关键措施。

通过合理选择和应用除尘器、采用物理、化学和生物方法对除尘灰进行处理,可以有效地降低除尘灰对环境的影响,保障烧结机的正常运行。

在未来,我们需要继续加强研究和推广相关技术,为烧结工艺的环保发展做出更大的贡献。

文章结构部分的内容应该包括对整篇文章的分段和组织的介绍,以及每个部分的主要内容。

以下是对文章结构部分的一个示例内容:1.2 文章结构本文共分为三个部分:引言、正文和结论。

高炉炼铁过程中废渣资源化利用的技术创新由于工业化的快速发展,高炉炼铁已成为现代钢铁工业中不可或缺的环节。

然而,传统的炼铁过程会产生大量的废渣,给环境带来严重污染。

为了实现可持续发展,推动高炉炼铁过程中废渣资源化利用的技术创新势在必行。

本文将探讨当前废渣资源化利用的现状和趋势,并提出一些创新的技术解决方案。

一、废渣资源化利用的现状高炉炼铁过程中主要产生的废渣主要包括烧结矿、烟气净化渣和炉渣等。

这些废渣通常被视为浪费物料,被丢弃或填埋,给环境带来负面影响。

然而,废渣中含有很多有价值的可回收物质,如铁、钢、矿物等。

因此,将废渣转化为可再利用的资源是一种解决环境问题和实现可持续发展的有效途径。

目前,废渣资源化利用主要通过以下几种方式实现:1. 废渣回收再利用:将废渣中的有价值物质进行分离和提取,重新利用于炼铁过程或其他工业生产中。

例如,烧结矿中的铁含量较高,可以再次用于高炉冶炼过程中。

2. 废渣填充利用:将废渣用于填充坑道、道路建设和土地复垦等工程中。

废渣填充可以减少对自然资源的占用,同时改善了被填充地区的土壤质量。

3. 废渣综合利用:将不同种类的废渣进行混合利用,形成新的产品或材料。

例如,烟气净化渣中的硅酸盐可以与矿产废渣混合制备建筑材料。

尽管废渣资源化利用取得了一定的进展,但仍面临一些挑战。

首先,目前的废渣资源化利用技术还不够成熟,存在成本高、技术路线不清晰等问题。

其次,相关政策法规的缺失和监管体系不健全也制约了废渣资源化利用的发展。

二、废渣资源化利用的技术创新为了推动高炉炼铁过程中废渣资源化利用的发展,需要进行技术创新和研发。

以下是一些可行的技术创新方案:1. 废渣熔融处理技术:通过高炉炼铁过程中炉渣的熔融处理,将废渣转化为玻璃状物质。

这种熔融处理技术可以减少废渣体积,提高废渣中有价值物质的回收率,并且可以将熔融后的产品用于建筑材料或其他工业领域。

2. 废渣碳化技术:利用废渣中的碳含量,将其进行碳化处理,生成高价值的碳材料。

冶金尘泥烧结工艺回收利用现状分析及发展趋势吴建海,江汇(首钢矿业公司烧结厂)摘要:本文主要介绍了首钢迁钢公司冶金尘泥的来源、理化性能,以及在首钢矿业公司烧结厂回收利用的现状,简要分析了冶金尘泥对烧结工艺、设备、环境外排的影响,针对冶金尘泥对生产过程的影响,提出了冶金尘泥“均质、颗粒、脱害”的处理方式,将是未来促进清洁生产,实现节能减排的发展趋势。

关键词:冶金尘泥回收利用现状分析发展趋势1 前言迁钢公司炼铁、炼钢、轧制过程中产生大量的冶金尘泥类固废,处置不当,既造成了宝贵资源的浪费又极易引发环境问题。

首钢矿业公司烧结厂拥有99M2机上冷却烧结机6台,冷烧比1:1,360M2环冷烧结机1台,生产规模1200万吨/年。

本着珍惜资源,合理利用资源,降低环境风险的原则,矿业烧结厂通过科学严密的生产组织,强化各工序环节的质量控制,在确保产能、质量指标的前提下,实现了七种迁钢尘泥类固废在烧结厂的循环利用,部分铁碳资源得以回收利用,但随之而来的是这些固废所含的有害元素循环富集,对烧结生产过程也造成了一些负面影响,需在今后的生产实践中加以研究解决。

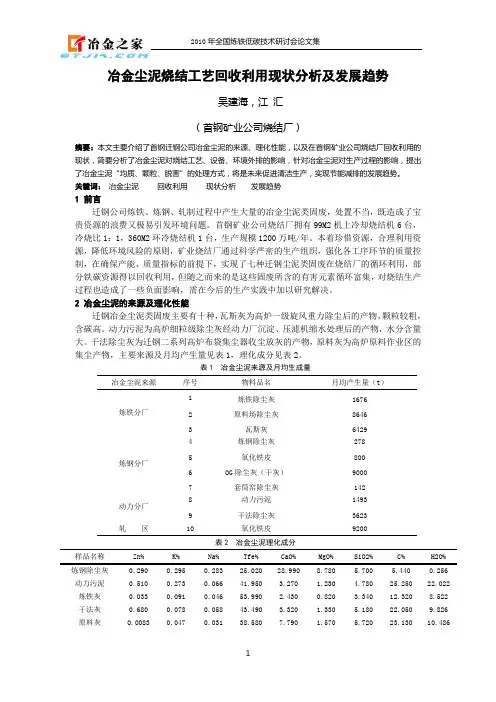

2 冶金尘泥的来源及理化性能迁钢冶金尘泥类固废主要有十种,瓦斯灰为高炉一级旋风重力除尘后的产物,颗粒较粗,含碳高。

动力污泥为高炉细粒级除尘灰经动力厂沉淀、压滤机缩水处理后的产物,水分含量大。

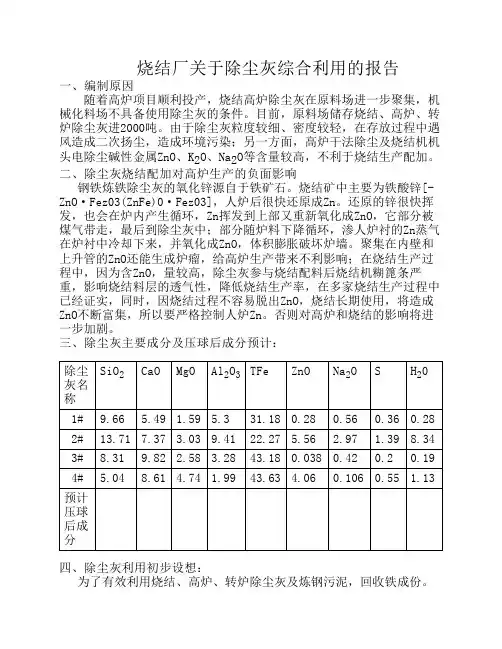

干法除尘灰为迁钢二系列高炉布袋集尘器收尘放灰的产物,原料灰为高炉原料作业区的集尘产物,主要来源及月均产生量见表1,理化成分见表2。

表1 冶金尘泥来源及月均生成量冶金尘泥来源序号物料品名月均产生量(t)炼铁分厂1 炼铁除尘灰16762 原料场除尘灰86463 瓦斯灰6429炼钢分厂4 炼钢除尘灰2785 氧化铁皮8006 OG除尘灰(干灰)90007 套筒窑除尘灰142动力分厂8 动力污泥14939 干法除尘灰3623轧区10 氧化铁皮9200表2 冶金尘泥理化成分样品名称Zn% K% Na% Tfe% CaO% MgO% SiO2% C% H2O% 炼钢除尘灰0.290 0.295 0.283 25.020 28.990 8.780 5.700 5.440 0.256 动力污泥0.510 0.273 0.066 41.950 3.270 1.230 4.780 25.250 22.022 炼铁灰0.033 0.091 0.046 53.990 2.430 0.820 3.340 12.320 8.522 干法灰0.680 0.078 0.058 43.490 3.320 1.330 5.180 22.050 9.826 原料灰0.0083 0.047 0.031 38.580 7.790 1.570 5.720 23.130 10.486瓦斯灰0.160 0.089 0.053 41.510 3.730 1.370 5.250 24.640 13.647 氧化铁皮74.267 0.359 3.655 套筒窑除尘灰64.968 7.562 4.321炼铁区含铁尘泥的TFe含量在38.58%~53.99%,炼钢二次除尘灰的TFe含量最低,为25.02%。

钢铁冶炼除尘灰作为冶炼原料的技术研究钢铁冶炼除尘灰作为冶炼原料的技术研究一、引言钢铁工业作为我国重要的基础产业之一,其冶炼过程中产生大量的烟尘和废气,对环境造成了相当大的污染。

然而,钢铁冶炼除尘设备可将烟尘和废气中的颗粒物及有害气体去除,同时也产生了大量的除尘灰。

传统上,钢铁冶炼除尘灰被视作废弃物,直接处理或填埋。

近年来,研究者们开始探索将钢铁冶炼除尘灰作为冶炼原料的可行性,以实现资源回收利用、减少环境污染的目的。

二、研究现状目前,国内外在钢铁冶炼除尘灰的利用方面都有了一定的进展。

一方面,除尘灰中含有的铁、锰、钒等金属元素是钢铁冶炼的重要原料,在研究者的努力下,除尘灰已被成功应用于炼钢、炼铁等工艺中。

另一方面,一些研究者尝试将除尘灰用作建筑材料的原料,制备出了具有良好性能的砖块、砂浆等产品。

这些研究结果显示了将钢铁冶炼除尘灰作为冶炼原料的巨大潜力。

三、技术优势将钢铁冶炼除尘灰作为冶炼原料具有以下技术优势:1.资源化利用:将除尘灰作为冶炼原料,可以实现废物资源化利用,减少对自然资源的依赖。

2.节约能源:利用除尘灰直接作为冶炼原料,可以减少矿石的开采和加工过程,降低能源消耗。

3.减少废弃物产生:将除尘灰回收利用,可以减少废弃物的排放量,减轻环境负荷。

4.改善环境效益:使用除尘灰作为冶炼原料可以减少烟尘和废气中有害物质的排放,改善环境质量。

四、存在问题与挑战在将钢铁冶炼除尘灰作为冶炼原料的过程中,仍然存在一些问题和挑战:1.除尘灰成分复杂。

除尘灰中含有多种元素和化合物,其成分复杂,影响了利用效果。

2.除尘灰中有害元素含量高。

除尘灰中含有一定量的重金属元素和有害气体,直接用于冶炼可能带来环境和健康的风险。

3.技术成熟度有限。

钢铁冶炼除尘灰作为冶炼原料的技术还处于初级阶段,还需要进一步的优化和改进。

五、未来发展方向为了解决以上问题并实现钢铁冶炼除尘灰作为冶炼原料的可持续利用,我们可以从以下几个方面进行研究:1.深入分析除尘灰成分。

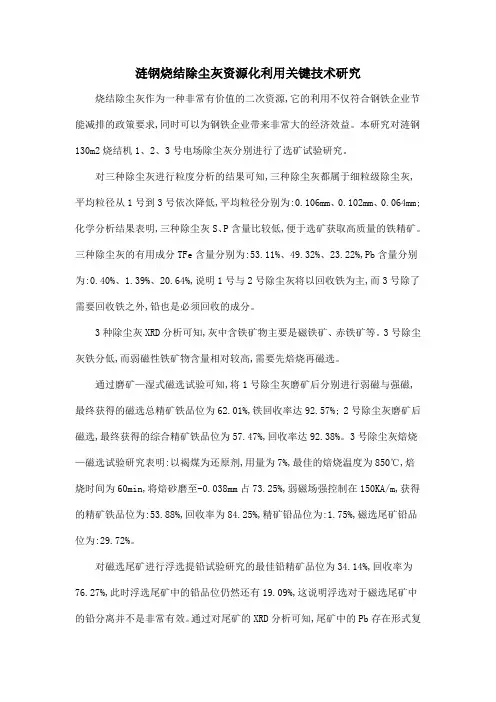

涟钢烧结除尘灰资源化利用关键技术研究烧结除尘灰作为一种非常有价值的二次资源,它的利用不仅符合钢铁企业节能减排的政策要求,同时可以为钢铁企业带来非常大的经济效益。

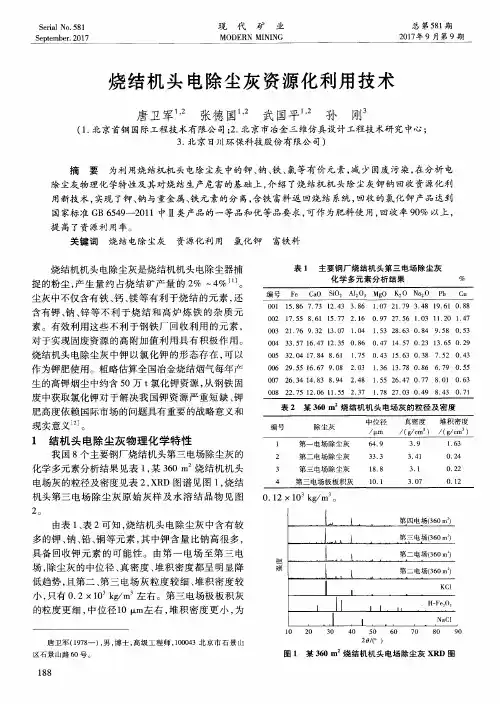

本研究对涟钢130m2烧结机1、2、3号电场除尘灰分别进行了选矿试验研究。

对三种除尘灰进行粒度分析的结果可知,三种除尘灰都属于细粒级除尘灰,平均粒径从1号到3号依次降低,平均粒径分别为:0.106mm、0.102mm、0.064mm;化学分析结果表明,三种除尘灰S、P含量比较低,便于选矿获取高质量的铁精矿。

三种除尘灰的有用成分TFe含量分别为:53.11%、49.32%、23.22%,Pb含量分别为:0.40%、1.39%、20.64%,说明1号与2号除尘灰将以回收铁为主,而3号除了需要回收铁之外,铅也是必须回收的成分。

3种除尘灰XRD分析可知,灰中含铁矿物主要是磁铁矿、赤铁矿等。

3号除尘灰铁分低,而弱磁性铁矿物含量相对较高,需要先焙烧再磁选。

通过磨矿—湿式磁选试验可知,将1号除尘灰磨矿后分别进行弱磁与强磁,最终获得的磁选总精矿铁品位为62.01%,铁回收率达92.57%; 2号除尘灰磨矿后磁选,最终获得的综合精矿铁品位为57.47%,回收率达92.38%。

3号除尘灰焙烧—磁选试验研究表明:以褐煤为还原剂,用量为7%,最佳的焙烧温度为850℃,焙烧时间为60min,将焙砂磨至-0.038mm占73.25%,弱磁场强控制在150KA/m,获得的精矿铁品位为:53.88%,回收率为84.25%,精矿铅品位为:1.75%,磁选尾矿铅品位为:29.72%。

对磁选尾矿进行浮选提铅试验研究的最佳铅精矿品位为34.14%,回收率为76.27%,此时浮选尾矿中的铅品位仍然还有19.09%,这说明浮选对于磁选尾矿中的铅分离并不是非常有效。

通过对尾矿的XRD分析可知,尾矿中的Pb存在形式复杂,其中以PbO<sub>2</sub>为主,因此应进行酸浸提铅。

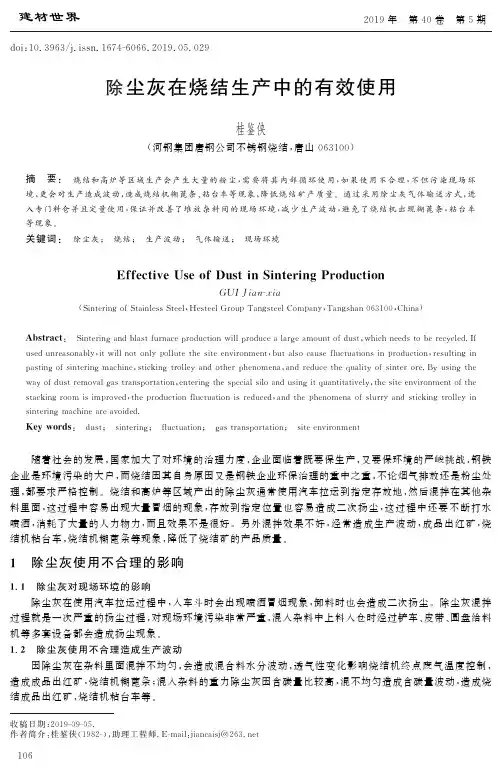

d o i :10.3963/j .i s s n .1674-6066.2019.05.029除尘灰在烧结生产中的有效使用桂鉴侠(河钢集团唐钢公司不锈钢烧结,唐山063100)摘 要: 烧结和高炉等区域生产会产生大量的粉尘,需要将其内部循环使用,如果使用不合理,不但污染现场环境,更会对生产造成波动,造成烧结机糊蓖条㊁粘台车等现象,降低烧结矿产质量㊂通过采用除尘灰气体输送方式,进入专门料仓并且定量使用,保证并改善了堆放杂料间的现场环境,减少生产波动,避免了烧结机出现糊蓖条,粘台车等现象㊂关键词: 除尘灰; 烧结; 生产波动; 气体输送; 现场环境E f f e c t i v eU s e o fD u s t i nS i n t e r i n g Pr o d u c t i o n G U I J i a n -x i a(S i n t e r i n g o f S t a i n l e s sS t e e l ,H e s t e e lG r o u p T a n g s t e e l C o m p a n y ,T a n g s h a n063100,C h i n a )A b s t r a c t : S i n t e r i n g a n db l a s t f u r n a c e p r o d u c t i o nw i l l p r o d u c e a l a r g e a m o u n t o f d u s t ,w h i c hn e e d s t ob e r e c yc l ed .I f u se du n r e a s o n a b l y ,i tw i l l n o t o n l yp o l l u t e t h es i t ee n v i r o n m e n t ,b u t a l s oc a u s ef l u c t u a t i o n s i n p r o d u c t i o n ,r e s u l t i ng i n p a s t i n g o f s i n t e r i n g m a chi n e ,s t i c k i n g t r o l l e y a n do t h e r p h e n o m e n a ,a n dr e d u c e t h e q u a l i t y o f s i n t e ro r e .B y u s i n g th e w a y o f d u s t r e m o v a l g a s t r a n s p o r t a t i o n ,e n t e r i n g t h e s p e c i a l s i l o a n du s i n g i t q u a n t i t a t i v e l y ,t h e s i t e e n v i r o n m e n t o f t h e s t a c k i n g r o o mi s i m p r o v e d ,t h e p r o d u c t i o nf l u c t u a t i o n i s r e d u c e d ,a n dt h e p h e n o m e n ao f s l u r r y a n ds t i c k i n g t r o l l e y i n s i n t e r i n g m a c h i n e a r e a v o i d e d .K e y wo r d s : d u s t ; s i n t e r i n g ; f l u c t u a t i o n ; g a s t r a n s p o r t a t i o n ; s i t e e n v i r o n m e n t 收稿日期:2019-09-05.作者简介:桂鉴侠(1982-),助理工程师.E -m a i l :j i a n c a i s j@263.n e t 随着社会的发展,国家加大了对环境的治理力度,企业面临着既要保生产,又要保环境的严峻挑战,钢铁企业是环境污染的大户,而烧结因其自身原因又是钢铁企业环保治理的重中之重,不论烟气排放还是粉尘处理,都要求严格控制㊂烧结和高炉等区域产出的除尘灰通常使用汽车拉运到指定存放地,然后混拌在其他杂料里面,这过程中容易出现大量冒烟的现象,存放到指定位置也容易造成二次扬尘,这过程中还要不断打水喷洒,消耗了大量的人力物力,而且效果不是很好㊂另外混拌效果不好,经常造成生产波动,成品出红矿,烧结机粘台车,烧结机糊蓖条等现象,降低了烧结矿的产品质量㊂1 除尘灰使用不合理的影响1.1 除尘灰对现场环境的影响除尘灰在使用汽车拉运过程中,入车斗时会出现喷洒冒烟现象,卸料时也会造成二次扬尘㊂除尘灰混拌过程就是一次严重的扬尘过程,对现场环境污染非常严重,混入杂料中上料入仓时经过铲车㊁皮带㊁圆盘给料机等多套设备都会造成扬尘现象㊂1.2 除尘灰使用不合理造成生产波动因除尘灰在杂料里面混拌不均匀,会造成混合料水分波动,透气性变化影响烧结机终点废气温度控制,造成成品出红矿,烧结机糊蓖条;混入杂料的重力除尘灰因含碳量比较高,混不均匀造成含碳量波动,造成烧结成品出红矿,烧结机粘台车等㊂建材世界 2019年 第40卷 第5期2引入动力输灰系统后的变化2.1引入动力输灰系统265m2烧结机系统除尘灰采用多仓泵单元制正压密相气力输送技术,将各部除尘灰输送至配料室除尘灰仓,见图1㊂该系统以压缩空气做动力源,采用正压密相输灰仓泵,改变传统的悬浮式稀相输送方式,尤其是采用新颖的多仓泵单元制输送系统,同时根据各放灰点位置,对除尘灰气力输送管道进行优化设计,同时采用多点加压助推集中控制技术,解决了长距离输灰管道易沉降堵灰等问题;实现了除尘灰长距离㊁多转弯点的新型㊁环保㊁高效输送,有效减少粉尘外溢,同时减少生产及设备维护费用㊂系统工作原理:该系统采用间歇式单元制输送方式,以多台仓泵同时并行输送为特点㊂开始运行前,所有手动检修门均处于开启状态,所有输送控制阀处于关闭状态㊂自动输送程控如下:打开输送单元内各仓泵进料阀,飞灰从同一电场各灰斗进入各仓泵,当仓泵的料位计发出料满信号时,相应进灰阀关闭,输送单元的进气阀开启,单元内各仓泵同时充气流化加压至输送压力,打开出灰阀,单元内各仓泵同时输送物料,直至飞灰输送完毕,关闭输送单元的出灰阀和进气阀,再进行下一输送单元的循环输送运行㊂系统设有自动清堵装置㊂在输灰过程中,一旦出现堵管倾向(管路压力高于某一设定值),系统吹堵阀自动打开进行助推输送直至堵管倾向消除(管路压力低于某一设定值),吹堵阀自动关闭,有效降低了系统堵管的机率㊂高炉重力除尘灰和无法使用管道输送的除尘灰采用吸排车收集经管道打入地仓(一次配料)专仓分开,按比例定量使用㊂2.2对现场和生产的影响使用动力输灰技术以后,解决了除尘灰输送过程中的二次扬尘现象,杂料间物料堆也不需要昼夜不停地进行用水喷洒降尘的繁重工作㊂烧结机生产过程中,车间技术人员对厂区除尘器除尘灰产生量进行摸索,跟踪一次配料1#重力灰㊁2#除尘灰成分以及配料室除尘灰仓位变化,配料室除尘灰过程中合理调整配比和加水量,在保证除尘灰均匀配加的同时,也保证了烧结产质量的稳定,杜绝了因除尘灰造成生产水分波动,烧结机糊篦条㊁粘台车的现象㊂3出现的一些问题及解决方法3.1管道弯头易磨损因除尘管道壁在改向弯头处磨损严重,经常出现除尘管道磨漏喷灰的现象,对现场环境影响非常大㊂而且因管道处在高空架设,修补更换弯头非常困难,耗费大量的人力物力㊂一种经过重新结构设计的弯头,在弯头内部受力部分增加背包,背包里可装进入的除尘灰,由除尘灰的管道壁的摩擦变成了除尘灰和除尘灰的摩擦,降低了弯头壁的磨损,提高了弯头的使用周期,降低了设备维护成本,见图2㊂(下转第111页)量等指标㊂可见,并非所有因素都是最佳情况后才会选择干法制砂工艺㊂面对日益严苛的环保政策,该神山矿石加工生产线在环保设施方面投资较大,皮带机输送全封闭,半成品车间安装了雾炮,筛分车间安装了云尘封,制砂楼采取负压方式除粉除尘,可知,发展机制砂工艺也全面适应环保化发展趋势㊂4总结与展望适应绿色矿山发展形势,湿法工艺和干法工艺各有优劣和适用场合,无法相互替代,需因地制宜,都要朝向环保化方向发展㊂总的来说,发展机制砂工艺的主要优势有:1)矿山料源来源广泛,大批量化生产,机制砂成品质量相对稳定㊂2)获得良好的级配㊁可控的细度模数㊁以及优质粒形㊂3)替代部分天然砂石,减轻天然砂开采力度和降低消耗量,保护母亲河流㊂4)开发大型矿山和重复利用隧道洞渣等资源大量生产机制砂,环保设施不可少,有利于环境保护[9,10]㊂参考文献[1]孙江涛,马洪坤,麦伟雄,等.机制砂生产工艺及设备选型研究[J].建材世界,2012(3):61-64.[2]李蕾蕾,张伟超,孙彦峰,等.机制砂生产工艺设计[J].商品混凝土,2016(3):40-42.[3]张明,吴芳,都丽红,等.优质机制砂清洁生产工艺与方法的探讨[J].无机盐工业,2017(6):73-76.[4]邵建峰,姚绍武,张文彬,等.高品质机制砂大规模生产工艺和质量控制技术研究[J].混凝土,2013(5):144-146.[5]李蕾蕾,张伟超,孙彦峰,等.机制砂生产工艺设计[J].商品混凝土,2016(3):40-42.[6]李建.高速铁路自产机制砂生产工艺研究及试验分析[J].四川水泥,2017(3):48-50.[7]赵勇智.高速公路机制砂生产工艺与性质分析[J].交通世界,2013(8):149-150.[8]房玉中,陈晓成,罗先刚,等.铁路隧道机制砂生产经济技术研究[J].公路交通技术,2016(1):113-117.[9]夏朝科,姚金根,钱伟民,等.谈砂石骨料矿山绿色加工系统建设管理[J].建材世界,2018(4):77-79.[10]陈浩.隧道洞渣联合生产碎石㊁机制砂工艺研究[J].价值工程,2018(3):128-130.(上接第107页)3.2地仓易喷灰地仓除尘灰仓下在吸排车送灰的过程中和地仓使用除尘灰的过程中都容易造成喷灰现象,对现场环境影响很大,增加了职工清扫劳动量㊂针对上述情况,吸排车送灰前保持仓内有一定量的灰,不能出现空仓,仓下闸板封好,还有送灰时尽可能地仓不上料,上料也要保证闸门开小㊂4结语而根据当前环保形势,除尘灰以气力输送将是未来发展的趋势,而且专仓使用除尘灰更能有效地保证烧结生产的稳定,提高了烧结矿产质量,减少烧结机篦条糊死或者烧结机粘台车,无形中减少了篦条的损耗,节约了设备成本,降低了烧结矿成本㊂参考文献[1]郭昌,翟有有.不锈钢除尘灰利用途径简析[J].甘肃冶金,2012,34(1):33-35.[2]沈腊珍,谭俊茹.利用钢厂除尘灰制备铁系颜料等的方法及现状[J].现代涂料与涂装,2003,8(3):18-20.[3]彭犇,张业玲,岳昌盛,等.烧结除尘灰回用对烧结细颗粒排放的影响[J].环境工程,2018,36(12):151-154.[4]马怀营,裴元东,潘文,等.烧结机头除尘灰特性及资源化利用进展[J].中国冶金,2018,28(6):5-8.[5]万丽云,付志军.烧结除尘灰银含量的测定[J].江西冶金,2018,38(2):45-48.。

1.文献综述1.1 除尘灰概况1.1.1 除尘灰来源在钢铁厂生产过程中,生产出来的副产品和粉尘主要是除尘灰,而这些除尘灰会在多个方面产生,比如电炉灰和高炉灰,不仅如此,在烧结冶炼过程中,也会产生大量的除尘灰,这些有害物对环境造成了严重的影响。

除尘灰的来源是多方面的,生活过程中会产生一部分的有害物,这些有害物中含有烟尘[1]等,除了生活中还有交通运输过程中,一些交通工具的尾气排放等产生的有害物也是除尘灰的来源,除尘灰的来源最多的是工艺生产中,这就是除尘灰的主要来源。

现在除尘灰每年排放130万吨,造成了严重的环境污染,而电炉炼钢是造成烟尘污染最主要的来源。

在进行的电炉炼钢阶段,通常经过几道工序来完成生产电炉灰,最终在袋式除尘器来捕集电炉烟尘,这样完成了对电炉灰的生产,占产出炉料装入量2%~3%。

电炉在冶炼过程中产生大量烟尘,每吨钢发生量大约为12~20 kg/t,烟尘中含FeO的在40 %以上。

在钢铁这一行业当中电炉能够生出许多的烟尘,平均一年就可以捕集10万多吨,如果加上重机、电力制造、造船等行业数百台电炉排出的烟尘,数量就更为可观,这么多的烟尘会造成十分恶劣的环境污染,对人的健康造成影响,所以我们要对其进行有效的治理,不仅如此还要加以利用,变废为宝不浪费宝贵的资源[2]。

1.1.2除尘灰的利用在钢铁企业,近些年越来越多人开始注意怎样再次利用烟尘[3]。

对除尘灰的综合利用在国内研究课题中十分重要,目前对除尘灰的利用主要是两个方面,一个是球化后作为建材用料,另一个是作为原料进行回炉再利用,当作建材用料的时候,用作磁性材料的研究现在看来还是十分的少的。

除尘灰球化后在回炉中作为炼钢原料还可以作一些像氧化红铁等技术水平低的材料,当作为这些技术水平低的材料时,对于除尘灰的资源是非常大的浪费,所以这些还有待考虑。

国外和我国一样,对回收利用除尘灰这一项目也十分看重,他们回收其中的炭来作为墨水等等,或者作为活性炭这种吸附能力强的物质,对于水的合格和吸入的大气都起到了净化的作用[4]。

烧结工艺清洁生态化技术一、引言随着人们对环境保护意识的提高和政府部门对环保的重视,烧结工业清洁生态化技术已成为目前烧结工艺发展的重要趋势。

烧结工艺清洁生态化技术是指通过一系列技术手段,减少或消除烧结工业对环境的污染,最大程度地发挥烧结生产的主要功能。

本文主要介绍烧结工艺清洁生态化技术的现状及发展趋势。

二、烧结工艺污染现状烧结工艺是一种重要的冶金生产工艺,广泛应用于钢铁、有色金属、建材等行业。

但在生产过程中存在着烟尘、挥发性有机物、重金属等有害物质的排放,对周围环境和工人健康造成了影响。

烧结工艺主要污染物包括:1、二氧化硫(SO2):是烧结过程中最主要的污染物之一,对环境和人体健康都有一定的危害,容易通过大气传播形成酸雨;2、烟尘:是烧结过程中产生的主要固体废弃物,对环境危害较大;3、氮氧化物(NOx):是一类非常活跃的氧化氮化合物,属于典型的大气污染物质,能够对环境和人体健康造成影响;4、重金属:如镉、铅、汞等重金属,对环境和人体健康都有着严重的危害。

三、烧结工艺清洁生态化技术发展现状烧结工艺清洁生态化技术是通过技术手段,减少或消除烧结工业对环境的污染。

目前,烧结工艺清洁生态化技术主要采用以下方式:1、脱硫:采用氧化法、吸收法等方式,使烧结烟气中的二氧化硫转化为硫酸盐,从而减少酸雨的形成;2、除尘:采用静电除尘、布袋除尘等方式,减少烧结烟气中的颗粒物排放;3、脱氮:采用选择性催化还原技术、非选择性催化还原技术等方式,降低烧结烟气中氮氧化物的排放;4、重金属治理:采用沸腾床反应器、化学沉淀等方式,将烧结工业废水中的重金属去除,进一步减少对环境的污染。

四、烧结工艺清洁生态化技术应用烧结工艺清洁生态化技术在烧结工业生产中的应用已经取得了明显的效果:1、降低排放标准:烧结工艺清洁生态化技术的引入,使得烧结工业废气排放标准得到了较大程度的降低;2、减少环境污染:烧结工艺清洁生态化技术的有效应用,对周围环境的污染得到了明显的降低;3、改善工作环境:烧结工艺清洁生态化技术的应用,使得工人在生产过程中得到了更好的保护,工作环境也得到了明显改善;4、促进可持续发展:烧结工艺清洁生态化技术的应用,为绿色经济的发展创造了良好的环境。

1.文献综述1.1 除尘灰概况1.1.1 除尘灰来源在钢铁厂生产过程中,生产出来的副产品和粉尘主要是除尘灰,而这些除尘灰会在多个方面产生,比如电炉灰和高炉灰,不仅如此,在烧结冶炼过程中,也会产生大量的除尘灰,这些有害物对环境造成了严重的影响。

除尘灰的来源是多方面的,生活过程中会产生一部分的有害物,这些有害物中含有烟尘[1]等,除了生活中还有交通运输过程中,一些交通工具的尾气排放等产生的有害物也是除尘灰的来源,除尘灰的来源最多的是工艺生产中,这就是除尘灰的主要来源。

现在除尘灰每年排放130万吨,造成了严重的环境污染,而电炉炼钢是造成烟尘污染最主要的来源。

在进行的电炉炼钢阶段,通常经过几道工序来完成生产电炉灰,最终在袋式除尘器来捕集电炉烟尘,这样完成了对电炉灰的生产,占产出炉料装入量2%~3%。

电炉在冶炼过程中产生大量烟尘,每吨钢发生量大约为12~20 kg/t,烟尘中含FeO的在40 %以上。

在钢铁这一行业当中电炉能够生出许多的烟尘,平均一年就可以捕集10万多吨,如果加上重机、电力制造、造船等行业数百台电炉排出的烟尘,数量就更为可观,这么多的烟尘会造成十分恶劣的环境污染,对人的健康造成影响,所以我们要对其进行有效的治理,不仅如此还要加以利用,变废为宝不浪费宝贵的资源[2]。

1.1.2除尘灰的利用在钢铁企业,近些年越来越多人开始注意怎样再次利用烟尘[3]。

对除尘灰的综合利用在国内研究课题中十分重要,目前对除尘灰的利用主要是两个方面,一个是球化后作为建材用料,另一个是作为原料进行回炉再利用,当作建材用料的时候,用作磁性材料的研究现在看来还是十分的少的。

除尘灰球化后在回炉中作为炼钢原料还可以作一些像氧化红铁等技术水平低的材料,当作为这些技术水平低的材料时,对于除尘灰的资源是非常大的浪费,所以这些还有待考虑。

国外和我国一样,对回收利用除尘灰这一项目也十分看重,他们回收其中的炭来作为墨水等等,或者作为活性炭这种吸附能力强的物质,对于水的合格和吸入的大气都起到了净化的作用[4]。

我国钢铁生产以高炉-转炉长流程为主,烧结矿约占高炉炉料的70-75%,而烧结过程中粉尘的产生量约占烧结矿总量的1-2%,年烧结除尘灰的产量超过1000万t,数量巨大。

烧结厂除尘包括工业除尘灰和环境除尘灰两大类,工艺除尘灰又分为机头除尘灰和机尾除尘灰,不同粉尘的来源是:1、烧结机头除尘灰:由于烧结原料中含有大量的微细物料,这些物料经过抽风进入主管道成为粉尘,其中大部分被除尘系统收集,少量随烟气排出。

2、烧结机尾除尘灰:烧结机上烧成的烧结矿在卸矿、破碎、冷却过程中产生的粉尘,经过除尘系统收集获得。

3、环境除尘灰:包括冷却机尾部卸矿时产生的粉尘,烧结矿进入筛分系统筛分过程中产生的粉尘,筛分烧结矿过程中产生的粉尘,以及烧结返矿运输过程中产生的粉尘。

烧结除尘灰资源化利用的途径有:1、烧结除尘灰中铁的利用烧结除尘中含铁量较高,长期以来主要是返回烧结配料,回收利用其中的铁。

传统的方法是“小球团烧结工艺”预处理,但有较大的负面效应:烧结矿产生“花脸”,夹生;除尘灰引起“二次扬尘”影响作业环境;除尘效率低等。

现在的处理方法是:采用浮选-重选工艺将烧结除尘灰中的铁氧化物选出来,然后再返回烧结或球团工序,有害元素则富集到尾矿中用作建筑材料。

2、制备肥料鉴于烧结除尘灰(尤其是机头除尘灰)中钾含量较高,而我国又是一个钾资源匮乏的国家,有研究提出,采用烧结除尘灰制备钾肥。

实验表明,采用烧结机头除尘灰制备农用硫酸钾和(K,NH4)SO4+(K,NH4)Cl混合结晶等产品在工艺上是可行的,除尘灰中钾元素的脱除率和钾资源的回收利用率均在92%以上,所制得的硫酸钾产品质量可以达到GB20406-2006标准中农用硫酸钾合格指标要求。

并且,还可以进一步与优等品磷肥(P2O5)进行复配,生产高钾、含氯的高浓度N+P2O5+K2O复合肥。

3、制取氯化铅烧结原料中,一些铁矿石和厂内循环物料中含有铅。

铅会随烟气进入烧结机头除尘系统中。

分析表明,烧结机头除尘灰中铅的存在形式有PbCl2、Pb4Cl2O4、PbO。

烧结过程余热资源回收利用技术进步与展望摘要:烧结过程余热资源回收利用是清洁生产中非常重要的一项环节,环冷机余热回收利用技术的应用可将烧结环冷机一、二段风箱排出的气体作为余热锅炉的热源进行回收利用,产生蒸汽推动汽轮机做功达到作为主抽风机动力的目的,实现了机械能→机械能直接转化的过程。

通过SHRT系统从而提高钢铁企业能源利用率,节约了大量的能源,项目的经济效益十分可观。

关键词:余热回收;汽轮机;烧结主抽风机;节能前言:现有环冷机余热回收利用技术多为产生蒸汽或发电并网,而烧结主抽风机电机功率高,电耗高达烧结厂总用电量的50%。

若将二者有机结合,环冷机余热回收利用产生蒸汽,推动汽轮机做功,作为主抽风机的动力,则可实现机械能→机械能直接转化的过程,可节约大量的能源。

烧结工艺过程中,冷却机中的废气与烧结废气,能够产生占总耗能50%的热量,充分回收利用这两部分产生的余热,能够显著降低烧结工艺的能源消耗。

一是在烧结矿冷却系统中安装余热锅炉,利用余热生产蒸汽进行发电、供热等。

二是积极推广余热废气烧结技术。

该技术可以充分利用余热进行热风烧结,热风烧结能够降低消耗固体燃料,提高烧结矿质量。

1技术特点烧结是钢铁生产工艺中的重要环节,是将铁矿粉、石灰和燃料(无烟煤、焦粉)等原材料按照一定的比例混合均匀后,经过烧结而形成的有足够的强度和粒度的烧结矿作为炼铁的熟料。

所谓烧结,就是粉状物料加热到熔点以下而粘结成固体的现象。

简单来说,就是把品味满足要求,但粒度却不满足的精矿与其它辅助原料混合后在烧结机上点火燃烧,重新造块,以满足高炉的要求。

利用烧结熟料炼铁能够提高高炉利用系数、降低焦比、提高高炉透气性,以保证高炉正常运行。

正确使用钢铁厂烧结工艺能够达到提高产品质量以及节能环保的目的。

(1)布置合理,废气利用范围及热力系统技术可靠实用,利用率高,运行安全可靠,成本低,投资省,效率高。

余热锅炉烟气系统采用烟气再循环方式,在不影响烧结料冷却工艺前提下,尽量提高余热锅炉进口废气温度,提高热能利用率。