载重汽车后桥壳体的焊接

- 格式:pdf

- 大小:222.75 KB

- 文档页数:4

试论汽车后桥壳的焊接工艺设计在社会经济越来越发达的今天,越来越多的人们为了方便出行而配置了汽车,这就直接促进了汽车销量的大幅度提高。

同时的,人们对于汽车本身的性能也提出了更高的要求。

汽车后桥壳是汽车结构中重要的组成部分,焊接成形成为当前我国汽车后桥壳的主要加工工工艺,后桥壳焊接工艺的好坏将对汽车的整体性能产生影响。

在汽车结构中,承重和传力以及弯矩扭矩都由汽车的后桥来承受,因此对于后桥壳的焊接工艺有着很高的要求。

文章主要对汽车后桥壳的焊接工艺进行分析,以供参考借鉴。

标签:汽车后桥;焊接;工艺设计;后桥壳1 汽车后桥桥壳材料的选择在汽车所有的构成的零部件选择上,都要求满足力学性能,包括了零部件的强度、韧性以及刚度等多方面的要求,在满足以上条件的情况下,还尽可能的降低成本以获取质量与效益的双赢。

而汽车后桥的材料选择过程中除了要具备以上要求,可焊性成为汽车后桥材料选择条件中最为关键的一点。

综合以上选择汽车后桥材料需要具备的条件之后,可以将汽车后桥采用冲压方式的焊接工艺。

相比较两种汽车后桥材料SAPH441与Q235两种板材,适合的将SAPH441板材作为汽车后桥材料。

这种板材力学性能相当好,是由低碳合金钢来打造的,相比较Q235后桥板材的强度,SAPH441的强度大概高出Q235约百分之二十五左右。

除此之外,SAPH441在焊接性能上也高于Q235。

但是在SAPH441焊接过程中,容易因为板材构成中包含了碳锰两种元素而出现淬硬性,这就容易造成焊接过程中有缺陷,这样就会降低SAPH441的焊接性。

因此,在进行SAPH441的焊接时,一定要采取相应的措施对这种缺陷进行补救。

除了汽车后桥材料的选择,还有一个极为重要的后桥零部件,它负责传递力及力矩,是后桥连接的一个部件,这个部件就是变形轴管。

考虑到变形轴管的功能与起到的作用,一定要选择汽车后桥所规定的力学性能材料。

除此之外,汽车轴管承受了后桥大部分的受力,因此容易出现变形,在进行材料的选择时,一定还要考虑到材料的可塑及可焊性。

后八轮后桥壳子的焊法

后八轮后桥壳子的焊法是指将汽车后桥壳子与车架相连的连接方式。

在汽车制造过程中,后八轮后桥壳子是汽车车架的重要部分,其连接

方式直接影响汽车的稳定性和安全性。

因此,采用恰当的焊接方法是

至关重要的。

通常,汽车制造商会采用三种不同的后八轮后桥壳子焊接方法:电弧焊、气体保护焊和点焊。

其中,电弧焊是一种常用的方法,它使用高

温电弧将两个金属部件融合在一起。

这种焊接方式可以无需使用填充

材料,但需要使用电极将电弧传递到焊接部位。

相比之下,气体保护

焊需要保护气体,可以在焊接期间避免金属氧化和其他污染物质的危害。

该方法还可以使用多种填充材料,以增强焊接部位的强度。

最后,点焊是一种既快捷又经济的焊接方式,它使用电流将焊点加热,从而

将车架和壳子固定在一起。

在确定焊接方法之前,汽车制造商还需要考虑材料的性能和使用环境。

例如,在一些恶劣的工作条件下,如高温和高压,最好使用气体保护

焊或点焊。

如果壳体非常脆弱或要求具有更高的强度或耐久性,则应

使用电弧焊或气体保护焊。

此外,焊接设备的可用性和成本也是重要

的考虑因素。

总而言之,后八轮后桥壳子的焊接方法对汽车的安全性和耐用性至关重要。

选择适当的焊接方法可以保障汽车的质量和长期使用经验。

在制造车辆时,汽车制造商应根据汽车的用途和工作条件,综合考虑各种因素,选择最佳的焊接方法。

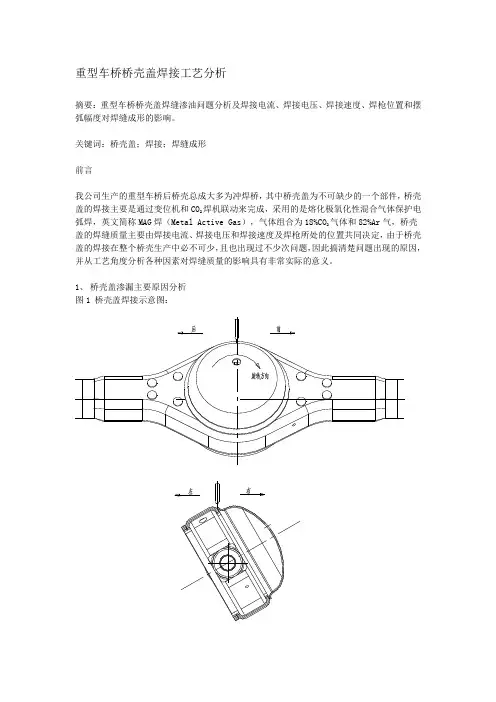

在桥壳盖焊接作业中,桥壳后盖先点焊固定,然后通过变位机带动桥壳后盖圆周旋转,变位机倾斜45度,焊枪居中送丝焊接。

结合我公司的实际情况,从工艺角度进行分析,产生缺陷的原因主要有以下三个方面:1、焊接参数不合理,电流电压过低,导致未熔合或熔深不足;2、焊接速度过快,热输入过小,导致未熔合或熔深不足;3、桥壳盖在点焊后盖进行装配时后盖外圆与中间定位孔同轴度不好,导致旋转时焊枪偏离了焊缝中心位置,左右晃动,产生某一边未熔合或熔深不足的缺陷。

2、工艺参数对焊缝成形的影响焊接电流I、电弧电压U和焊速Vw是决定焊缝成形主要能量参数,生产中常把这三个参数定为自动电弧焊的规范参数。

除此之外,电极直径和焊丝干伸长、电极(焊丝)倾角、工件倾角、坡口形状和焊件板厚、电极种类和极性、保护条件、母材和焊丝成分及微量元素等都对焊缝成形有一定影响。

根据我公司实际操作的特点,下面主要从焊接电流、电压和焊接速度、焊枪位置和摆弧幅度5个方面做一个简单的分析。

2.1焊接电流对焊缝成形的影响焊接电流增加时,电弧的热功率和电弧力都增加了,因此熔池体积和弧坑深度都随电流增大而增加,正常的电弧焊条件下,熔深跟焊接电流是成正比的。

稳定的焊接过程中,焊接电流增大时,焊丝熔化速度加快,因此焊缝的熔深和余高明显增加,熔宽也略有增加。

2.2焊接电压对焊缝成形的影响在其他条件不变时,电弧电压增大,焊缝熔宽增加而熔深和余高将略有减小。

这是因为电弧电压增加就意味着电弧长度的增加,使电弧斑点飘动范围扩大而导致熔宽增加。

从能量角度来看,电弧电压增加所带来的电弧功率提高主要用于熔宽增加和弧柱的热量散失,电弧对熔池作用力因熔宽增加而分散了,故熔深和余高略有减小。

由此可见,电弧焊接时,电流是决定熔深的主要因素,而电压则是影响熔宽的因素。

必须要注意的是,为了保证电弧过程的稳定性,这两个参数都有一定的范围,并且是相互制约的,实际电弧电压总是随焊接电流而确定的。

当电弧电压过高,弧长过长,飞溅量增多,合金成分的氧化损耗增大,在气体保护不足时还易产生气孔;当电弧电压过低,弧长过短,焊丝容易插入熔池,形不成稳定的熔滴过渡形式,焊丝不是以熔滴过渡,而是断断续续以一小段的方式爆断,使焊接电弧不稳定,焊缝成形不良。

车桥焊接实验报告

焊接设备品牌:LINCOLN ELECTRIC林肯电气

焊接设备型号:Power Wave 455M

1)焊接实验目的及要求:两个半桥壳组对后的长焊缝焊接。

由于只有一个试焊用车桥,本次主要考量熔深能否达到母材厚度的70%及其以上。

2)车桥切割位置如下图所示:(白色标记处为手工组对焊点位置)

切割位置编号从做到右依次为1,2,3。

3)以下试片从左到右依次是上述切割位置附近取得的样片,编号同样依次为1,2,3。

4)以下是1号位置的两张熔深图片,均熔透

5)以下是2号位置(爬坡位置)的两张熔深图片,均超过70%的熔深

6)以下是3号位置的两张熔深图片,均熔透

7)以上焊缝使用的林肯焊接参数:

非爬坡段:

WFS:420 IPM(送丝速度,IPM=英尺每分钟)

Trim:1.1 (林肯特殊电压系数)

Control Wave:4 (林肯特殊弧长微调系数)

Travel Speed:13 mm/s (焊接速度)

爬坡段:

WFS:270 IPM

Trim:1.1

Control Wave:0

Travel Speed:9 mm/s

8)结论:初步实验证明林肯的焊接设备能够充分满足客户对于关键指标70%熔深的要求。

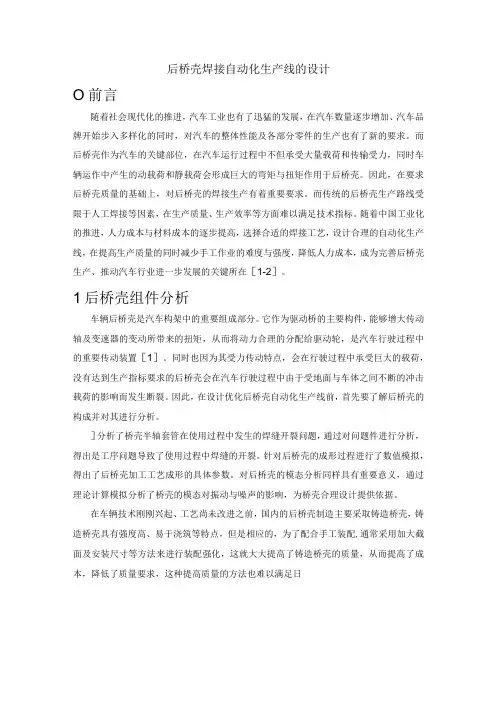

后桥壳焊接自动化生产线的设计O前言随着社会现代化的推进,汽车工业也有了迅猛的发展,在汽车数量逐步增加、汽车品牌开始步入多样化的同时,对汽车的整体性能及各部分零件的生产也有了新的要求。

而后桥壳作为汽车的关键部位,在汽车运行过程中不但承受大量载荷和传输受力,同时车辆运作中产生的动载荷和静载荷会形成巨大的弯矩与扭矩作用于后桥壳。

因此,在要求后桥壳质量的基础上,对后桥壳的焊接生产有着重要要求。

而传统的后桥壳生产路线受限于人工焊接等因素,在生产质量、生产效率等方面难以满足技术指标。

随着中国工业化的推进,人力成本与材料成本的逐步提高,选择合适的焊接工艺,设计合理的自动化生产线,在提高生产质量的同时减少手工作业的难度与强度,降低人力成本,成为完善后桥壳生产、推动汽车行业进一步发展的关键所在[1-2]。

1后桥壳组件分析车辆后桥壳是汽车构架中的重要组成部分。

它作为驱动桥的主要构件,能够增大传动轴及变速器的变动所带来的扭矩,从而将动力合理的分配给驱动轮,是汽车行驶过程中的重要传动装置[1]。

同时也因为其受力传动特点,会在行驶过程中承受巨大的载荷,没有达到生产指标要求的后桥壳会在汽车行驶过程中由于受地面与车体之间不断的冲击载荷的影响而发生断裂。

因此,在设计优化后桥壳自动化生产线前,首先要了解后桥壳的构成并对其进行分析。

]分析了桥壳半轴套管在使用过程中发生的焊缝开裂问题,通过对问题件进行分析,得出是工序问题导致了使用过程中焊缝的开裂。

针对后桥壳的成形过程进行了数值模拟,得出了后桥壳加工工艺成形的具体参数。

对后桥壳的模态分析同样具有重要意义,通过理论计算模拟分析了桥壳的模态对振动与噪声的影响,为桥壳合理设计提供依据。

在车辆技术刚刚兴起、工艺尚未改进之前,国内的后桥壳制造主要采取铸造桥壳,铸造桥壳具有强度高、易于浇筑等特点,但是相应的,为了配合手工装配,通常采用加大截面及安装尺寸等方法来进行装配强化,这就大大提高了铸造桥壳的质量,从而提高了成本,降低了质量要求,这种提高质量的方法也难以满足日趋复杂的汽车轻量化要求[5]。

重型卡车后桥壳作为驱动桥壳,是汽车的主要零件之一,它的功用是支承并保护主减速器、差速器和半轴等,使左右驱动车轮的轴向相对位置固定;另外驱动桥桥壳是汽车上重要的承载件和传力件。

驱动桥的桥壳不仅支承汽车重量,将载荷传递给车轮,而且还承受由驱动车轮传递过来的牵引力、制动力、侧向力、垂向力以及反力矩,并经悬架传给车架。

在汽车行驶过程中,受道路条件的影响,桥壳会受到车轮与地面间产生的冲击载荷,可能引起桥壳变形或折断。

因此,驱动桥壳应具有足够的强度、刚度和良好的动态特性,且质量要小,并便于主减速器的拆装和调整。

2.材料确定桥壳材料通常可采用球墨铸铁、可锻铸铁或铸钢铸造,由于可锻铸铁具有较高的强度、塑性和冲击韧性,适于制造形状复杂、承受冲击和振动载荷的薄壁零件,故本设计采用可锻铸铁( KTH350-10)。

3.毛坯零件图2、零件加工工艺路线1.毛坯件制造方法的选择现代汽车,尤其重型汽车,其驱动桥壳承载很重,多采用使用整体式桥壳结构。

常见的整体式桥壳制造方式有整体铸造式、钢板冲压焊接式、钢管扩张成形式等。

整体铸造式桥壳是汽车发展史上最早采用的结构,主要优点在于刚性好、塑性变形小、强度高、易铸成等强度梁,可根据各截面不同的强度要求设计铸造不一样的壁厚。

砂型铸造可以铸造外形和内腔十分复杂的毛坯,能适应各种大中小型铸件,且铸件形状与零件尺寸比较接近,减少切削加工余量。

本设计采用砂型铸造的方法来完成毛坯件的加工。

2. 后续加工方法后续加工为:预先热处理(石墨化退火)——机械加工——最终热处理(淬火+回火)3.毛坯结构分析为进一步提高整体铸造式桥壳的强度和刚度,常在桥壳两端压入较长的无缝钢管作为半轴套管,每边半轴套管与桥壳的压配表面共四处,由里向外逐渐加大配合面的直径,以得到较好的压配效果。

钢板弹簧座与桥壳铸成一体,故在钢板弹簧座附近桥壳的截面可根据强度要求铸成适当的形状,通常多为矩形。

安装制动底板的凸缘与桥壳铸在一起。

10T级后桥焊接工艺分析篇一:10T级后桥焊接工艺分析第一章:前言10T级后桥是一种大型的运输车辆使用的汽车零部件。

它的背景材料是经过耐热处理的铸钢材料,要求高强度和高硬度,同时也要考虑到它在使用过程中所需要承受的巨大负担。

因此,合适的焊接工艺对车辆的整体质量、安全性和可靠性至关重要。

本文将通过对10T级后桥焊接工艺的分析与探究,展示一种安全可靠的焊接工艺,使10T级后桥的质量和使用寿命能够得到有效的提升。

第二章:相关标准10T级后桥是一种具有特殊要求的汽车零部件,其融合了不同品牌、不同工艺、不同质量的技术要求。

在焊接工艺方面,标准清晰明了地规定了工艺要求、检验方法、试验要求等,在工程质量、安全性方面有着严格的标准和要求。

因此,严格遵守相关标准对于生产出有效的合格产品是至关重要的。

第三章:工艺分析焊接工艺是决定焊接质量和性能的关键因素。

10T级后桥的焊接工艺应该包括有焊接设备的选择、焊接工艺组织、焊接材料的选择、预处理、焊接参数的选择等步骤。

其中,焊接参数的选择是该过程中最关键的一步。

选择合适的焊接参数,可以保证焊接质量;选择不当,不仅会影响焊接质量,而且会损失工件的整体性能。

第四章:工艺应用将所选的焊接工艺分别应用到10T级后桥的实际生产中,得到的焊接产品质量和性能符合相关标准和要求。

因为焊接材料在使用前要经过检验,所以从初始选择焊接材料开始,检验的工作应该做到位,掌握好材料的性能,杜绝假冒伪劣的材料的进入产业链。

第五章:总结本文从10T级后桥的特点出发,深入分析了焊接工艺对于汽车零部件质量和性能的重要性。

同时也介绍了焊接材料的选择,焊接参数的选取以及HVOF抛粉聚合焊法的应用等一系列的工艺分析。

针对焊接工艺的应用问题,本文提出了具体的措施和建议,旨在为汽车行业的技术创新和产品质量提升提供可行的方案,让10T级后桥的生产质量得到有效地提升。

提高中型驱动后桥壳焊接接头疲劳寿命的方法说到中型驱动后桥壳焊接接头的疲劳寿命,哎呀,这可真是个让人头疼的话题!你要知道,那个后桥,简直就是整个车的命脉,稍微有个啥小问题,车子就能给你“开小差”,让你面临一些棘手的麻烦。

尤其是那些焊接接头,老是暴露在各种复杂的应力、温度和环境条件下,时间一长就容易疲劳,甚至断裂。

你想,这一旦出现问题,可不得了!车主或者工程师可真是要抓狂了。

别看这小小的焊接接头,它可不像我们想象的那么简单。

焊接工艺就像厨师做菜一样,不同的手法和材料,最后出来的味道差别大着呢。

最常见的做法是先选用好材料,确保焊接接头的质量过关。

俗话说,“工欲善其事,必先利其器”,用不好的焊材就像厨师拿个生锈的锅煮菜,怎么可能好吃?所以,选对了焊条、焊丝,材料强度也就有了保障。

焊接过程中可得保持温度稳定,温度一旦波动,焊接接头的性能可能就大打折扣,那可就麻烦了。

不过,别急,我们还可以从其他方面着手!像是优化焊接接头的形状和尺寸,真的比你想象的更重要。

有些焊接接头一开始就设计得不太理想,焊缝处可能会有尖锐的角落,或者焊接不均匀,稍微承受一下力量,就像爆米花一样,“噼里啪啦”地炸开了。

所以啊,设计时最好考虑到力学性能,避免那些不必要的应力集中区域。

就像我们平常走路,别让鞋子有凸起的地方,否则走着走着就容易崴脚,不小心就掉链子。

再聊聊一种常见的手段——预热。

这可是不少老司机的“秘密武器”!通过在焊接前加热焊接部位,能够有效减少焊接过程中的温差,避免裂纹的产生。

想象一下,如果你冰箱里的食物突然被拿到阳光下暴晒,温差太大岂不是炸开了?焊接也是一样的道理,温差大了,内部的应力积累就会导致疲劳,时间长了接头就容易崩溃。

此外,冷却速度的控制也是个技术活儿。

太快就容易形成脆性结构,太慢又会影响生产效率。

我们常说“急不得,来得快不一定好”。

控制好冷却速度,既能保证焊接接头的强度,又能提高焊接效率,一举两得,岂不美哉?说到这里,别以为这些都是纸上谈兵,光理论上做得再好,没有实际操作经验也不行。

最新研制的重型汽车后桥壳成套焊接设备

郭勇

【期刊名称】《现代焊接》

【年(卷),期】2002(000)006

【摘要】<正> 近年来,由于我国高速公路的迅速发展,发达的东南部地区长途运输量日益增长,西部开发又迅速形成了另一条繁忙的物流渠道。

这就给载重量大、远距离、高效率的重型卡车提供了巨大的舞台。

我国汽车企业也开始抓住这一大好形势,已由过去大量生产的5吨中型卡车向生产8吨、10吨、13吨、15吨、20

吨重型卡车大转型。

重型卡车上的各关键总成的规模化生产是汽车企业生产重型卡车的关键。

后桥壳总成的自动化焊接生产也是其中的关键工序。

根据这一情况,成

都电焊机研究所专用电焊机公司研制出了重型汽车后桥壳成套焊接设

【总页数】2页(P45-46)

【作者】郭勇

【作者单位】成都电焊机研究所专用电焊机公司

【正文语种】中文

【中图分类】F426.4

【相关文献】

1.欧洲主要重型汽车公司研制欧Ⅳ、欧Ⅴ发动机的最新进展(上) [J], 刘录秀

2.欧洲主要重型汽车公司研制欧Ⅳ、欧Ⅴ发动机的最新进展(下) [J], 刘录秀

3.CJY6421D汽车后桥壳自动焊接设备的研制 [J], 郭勇;帅业;庄严;江云;何长春;李

涛;姚志;官欣;廖勇

4.汽车后桥壳加强环后盖焊接设备研制 [J], 王金兴

5.汽车后桥壳环缝焊接设备的研究 [J], 刘政军;刘凯;赵东宁;刘宇飞;樊继师

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车后桥焊接生产工艺摘要:针对三菱越野后桥的结构特点及特殊的性能要求,本文主要从后桥壳母体材料、焊接方法、焊丝及焊接参数等方面详细介绍了汽车后桥的焊接工艺。

采用该焊接工艺能可靠地保证后桥壳四环焊处各项性能要求,成功避免桥壳断裂等不良现象的出现,并能满足批量生产的要求。

关键词:焊接材料、环焊、焊接结构、CO2气体保护焊、自动焊、焊接工艺参数Abstract: Because of the special structure and technicalrequirement of Rear Axles for MMC Light Off-Road Vehicle .In this paper , the selection of mother blank of Rear Axle Housing and welding wire , method of welding and welding parameters are discussed in detail inorder to introduce welding technique of Rear Axle . This welding technique can ensure the quality of girth welding at four places on Rear Axle, and avoid these defects such as rupture of axle housing. At the same time, this welding technique can meet the requirement of mass production.Key words: welding materials; girth welding; welding structure; carbon dioxide gas shielded arc welding; automatic welding; welding parameters后桥是汽车的关键零部件之一,其焊接质量的好坏关系到汽车的安全性问题。

毕业设计论文设计(论文)题目:汽车后桥壳的焊接工艺下达日期:2011 年11月30 日开始日期:2011年12月 5 日完成日期:2012 年1月6日附件二:毕业设计(论文)任务书一、设计(论文)内容及要求:(一)设计(论文)内容1.进行焊接结构生产工艺分析2.划分零部件,并画出部件图3.制作装--焊工艺卡4.编制设计说明书5.撰写答辩提纲(二)要求1.所有图纸要求先手工绘制草图,检查无误后再用计算机绘出并打印。

2.图纸幅面自定,以表达清楚为原则。

3.说明书要求用电子文稿并打印,格式参见学院《毕业论文的统一要求》。

二、技术指标:生产纲领:成批生产三、主要参考资料:熔焊原理及金属材料焊接性英若采机械工业出版社,2004焊接方法与设备陈淑惠高等教育出版社,2009焊接结构生产邓洪军机械工业出版社,2004机械设计手册夹具设计手册毕业设计(论文)任务书进程计划表汽车后桥壳的焊接工艺摘要汽车后桥壳是汽车底盘上的关键零件。

其内部安装有主轴减速器、半轴等零件,它承受汽车的重力并将车轮上的各种作用力通过悬架系统传给车架或车身。

焊接是汽车车桥制造的主要工艺手段。

本文以汽车后桥壳焊接为研究对象,在介绍了其焊接技术概况、新技术及发展趋势的基础上,完成了汽车后桥壳优质低碳化结构钢16Mn材料的焊接性分析、焊接结构分析、焊接方法的选择及焊接材料的选用,设计出了合理的汽车后桥壳焊接工艺,并设计了自动焊方案。

通过分析选用了焊后焊缝综合力学性能更好、焊接成本更低的MAG焊工艺作为汽车后桥壳与半轴套管环缝的焊接方法,并采用埋弧自动焊作为桥壳纵缝的焊接方法。

通过对优质低碳化结构钢16Mn的焊接性、产品结构特点及使用要求,分别确定了MAG焊及埋弧自动焊的焊接接头的形式、坡口角度以及焊接电流、焊接电压、焊接速度等焊接工艺参数。

汉德公司引进的德国STR系列及MAN系列桥壳的生产技术,使得中国的车桥生产质量及功能有了巨大的变化,刷新了中国车桥生产的里程碑为我国的汽车行业发展做出了具大贡献。

汽车后桥壳总成自动化焊接生产线的研制摘要:本文介绍了越野车后桥壳总成自动化焊接生产的工艺流程,自动焊接生产线的设计思想,结构原理及特点,证明了该套焊接线及设备是一套适用于越野车后桥壳总成焊接生产的,而且自动化程度高、生产效率高的先进设备。

关键词:汽车后桥壳总成法兰盘自动焊PLC1、序言目前,国内外汽车后桥壳总成的生产多数是采用冲压焊接式结构,对越野车更是如此。

国内各专业车桥生产厂家对越野车后桥壳的生产,均采用的是熔化极气体保护焊,但桥壳法兰盘是半成品进行焊接的,后序用机械方法进行精加工的,生产效率低、产品质量不稳定,而且随着防抱死制动系统(ABS)在后桥上的应用,如江淮瑞风、华泰特拉卡等后桥均带ABS装置,传统的加工方法以无法满足产品设计要求了。

在这种情况下,根据我国的工业生产方式,结合国外先进的生产经验,研制了这套越野车后桥壳总成法兰盘成品自动化焊接生产线。

2、工艺流程根据后桥壳总成的生产工艺要求设计如下工艺流程:3、设计思想设计焊接生产线一个最大的目的就是提高生产效率,在该生产线的设计方案中除了考虑设备的实用、可靠外,对提高整套生产线的生产效率作了全面的、最优化的设计,同时考虑了多种型号后桥壳的共线生产,因此要求各设备的工装及定位夹紧互换性强,使该后桥壳总成焊接生产线具有最大柔性化。

4、主要设备组成包括以下主要设备:后桥壳上下体点焊工作台、后桥壳纵缝自动焊机、加强环/桥壳盖自动焊机、轴管/法兰盘环缝自动焊机、法兰盘成品压装机、法兰盘找正装置、试漏检测机等。

4.1后桥壳上下体点焊工作台该工作台用于后桥壳中段上下壳体定位、夹紧的。

后桥壳上下体放入翻转架内中心定位装置上,两端采用气动心轴对壳体内孔进行定位,并采用虎钳式气动夹紧机构对后桥壳半壳体夹紧,然后进行点定焊接。

4.2后桥壳纵缝自动焊机该自动焊机用于后桥壳中段两条纵缝的自动焊接。

配备了工业触摸屏,可通过修改控制软件的程序及参数来调节设备的功能。