车工工艺,教案轴类工件的装夹

- 格式:doc

- 大小:688.00 KB

- 文档页数:5

教案首页专业:数控技术应用科目:车工工艺学授课人:编写日期:2007年8月10日教案纸板书设计:§ 2—2轴类工件的装夹三、用两顶尖装夹工件1、用两顶尖定位的特点及适用范围××××××××××××2.中心孔的种类及适用场合××××××××××××3.防止中心钻折断的措施××××××××××××4.用两顶尖装夹工件时的注意事项××××××××××××小结:×××××××××作业及预习××××××××××××复习提问:(3分钟)1.自定心卡盘(三爪)装夹工件的特点?2.单动卡盘(四爪)装夹工件的特点?导入新课:(3分钟)前面学习了较短工件的装夹方法,对于工件较长或定位精度高且工序较多的工件,我们采取何种装夹方法呢?即我们本次课程要学的新知识:讲授新课:(78分钟)课题§2—2轴类工件的装夹三、用两顶尖装夹工件1.用两顶尖定位的特点及适用范围优点:多次重复装夹,无需找正,定位精度高,装夹方便。

缺点:承受切削力小。

适用:长度较长或定位精度高且工序较多的工件。

教学准备:除首页中应该准备的教具以外,另准备各种颜色的水笔;8开白纸若干;相关参考资料每人一份。

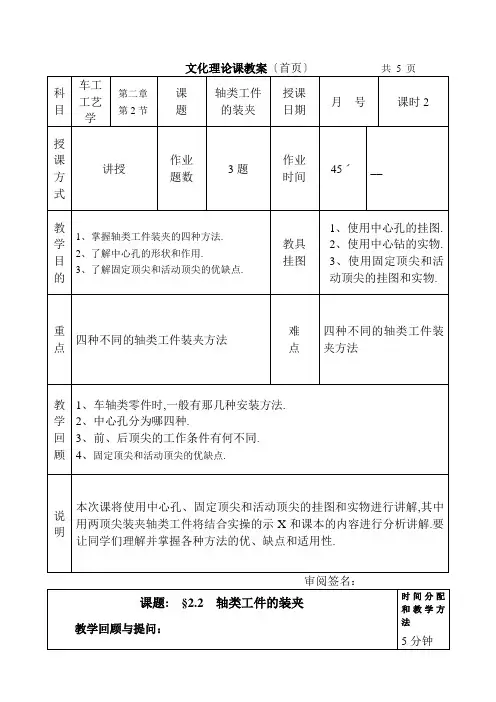

文化理论课教案(首页)共5 页科目车工工艺学第二章第2节课题轴类工件的装夹授课日期月号课时2授课方式讲授作业题数3题作业时间45ˊ班级:教学目的1、掌握轴类工件装夹的四种方法。

2、了解中心孔的形状和作用。

3、了解固定顶尖和活动顶尖的优缺点。

教具挂图1、使用中心孔的挂图。

2、使用中心钻的实物。

3、使用固定顶尖和活动顶尖的挂图和实物。

重点四种不同的轴类工件装夹方法难点四种不同的轴类工件装夹方法教学回顾1、车轴类零件时,一般有那几种安装方法。

2、中心孔分为哪四种。

3、前、后顶尖的工作条件有何不同。

4、固定顶尖和活动顶尖的优缺点。

说明本次课将使用中心孔、固定顶尖和活动顶尖的挂图和实物进行讲解,其中用两顶尖装夹轴类工件将结合实操的示范和课本的内容进行分析讲解。

要让同学们理解并掌握各种方法的优、缺点和适用性。

审阅签名:课题: §2.2 轴类工件的装夹教学回顾及提问:1、车外圆和端面时,可以使用哪几种车刀。

2、粗车刀和精车刀有哪些要求。

3、切断刀的刀头长度应怎样计算。

4、反切断法有什么好处,使用时应注意什么。

课题引入:切削加工时,工件必须在机床夹具中定位和夹紧,使它在整个切削过程中始终保持正确的位置。

根据轴类工件的形状、大小和加工数量不同,常用以下几种方法装夹工件。

授课内容:一、用三爪自定心卡盘(俗称三爪卡盘)装夹自定心卡盘的三个卡爪是同步运动的,能自动定心,工件装夹后一般不需找正。

优点:自定心卡盘装夹工件方便、省时。

缺点:夹紧力没有单动卡盘大。

适用于装夹外形规则的中、小型工件。

二、用单动卡盘(俗称四爪卡盘)装夹缺点:卡盘找正比较费时。

优点:夹紧力较大。

适用于装夹大型或形状不规则的工件。

单动卡盘可装成正爪或反爪两种形式,反爪用来装夹直径较大的工件。

三、用两顶尖装夹对于较长或必须经过多道工序才能完成的轴类工件,为保证每次安装时的精度可用两顶尖装夹工件。

优点:两顶尖装夹工件方便,不需找正,装夹精度高。

缺点:用两顶尖装夹工件,必须先在工件端面钻出中心孔,夹紧力较小。

《轴类工件的装夹》说课稿各位评委、各位老师,我说课的课题是《车工工艺学》中的2-2节《轴类工件的装夹》。

下面,我将从以下几方面来介绍我对本节课的理解和知识点的处理。

一、说教材。

二、说教学目标。

三、说教学方法和手段。

四、说学法。

五、说过程的设计。

六、说板书设计。

一、说教材(一)教材的地位及作用现在我给大家介绍的教材是由中国劳动社会保障出版社出版的《车工工艺学》(第四版),本书为全国中等职业技术学校机械类通用教材,第二章第二节“轴类工件的装夹”。

在机械加工中,轴类零件是运用最多的零件,所以在未来的车工实训中,加工轴类零件将是一种普遍现在。

所以,本节是本章内容的基础,在第一节中讲到了轴类零件的组成和需要使用到的刀具,在下一节中我们将实践操作,车削轴类零件。

故只有学好了本节才能在接下来的课程中更好的完成实训。

(二)学情分析针对职业学校的学生基础差,对理论知识的接受较差,但动手能力较好。

而本节课的主要内容就是理论的讲解,所以在讲解是在过程中多穿插一些辅助图片,鼓励学生自己找出各种方法的特点和区别。

这样可以增强学生的思考,比较能力。

二、说教学目标(一)根据本节课的主要内容,我制定了以下的教学目标:1、知识与技能目标:1)、掌握三爪和四爪卡盘的结构和工作原理2)、认识正爪和反爪的作用3)、一夹一顶和两顶尖装夹时的方法及应用范围2、能力目标:学完本节后,学生能用三爪卡盘正确装夹轴类工件。

3、情感目标:1)、通过图片的对比,提高学生的观察力和比较总结能力。

2)、通过简单的提问以及表扬鼓励,来培养学生的学习信心。

(二)、教学目标及重、难点基于对教材的这种认识和作用,我确定了以下的教学重、难点:教学重点:1、装夹的4种方法介绍2、装夹方法的选择教学难点:在加工中合理的选择装夹方法三、说教学方法和手段本节内容主要是理论为主,我将接合图片来讲解几种主要的装夹方法,在用图片来了解其它的辅助装夹法。

所以,主要方法是:讲授法+引导法+创设情景法手段:展示相应的图片。

车削轴类零件常用装夹方法在车削轴类零件的过程中,装夹方法可是个大问题,关乎到零件的精度和加工效率。

说到装夹,大家可能想到的就是那种大铁钳子,咔嚓一声就把东西夹死的感觉,其实这可真是个误区。

装夹不仅仅是把零件捏紧那么简单,里面的学问可不少。

要是夹得不合适,车削出来的东西就像“牛头不对马嘴”,可就麻烦大了。

咱们得聊聊常见的几种装夹方法。

你知道的,像平面夹具、三爪自定心夹头、卡盘这些都是车削过程中经常用到的。

平面夹具呢,简单粗暴,主要是用来固定那些比较平坦的零件,稳得像个老实人。

你看,平面夹具就像是一位守护者,把零件牢牢捧在手里,让它乖乖待着。

不过,使用这种夹具的时候可得小心,零件的形状得合适,要不然可就“落水狗”了,夹不住。

再说说三爪自定心夹头,这可是车削界的明星产品。

这个家伙的工作原理就像一个大家庭,三只爪子齐心协力,把零件夹得死死的。

这种装夹方式特别适合圆形零件,简直就是“心有灵犀”!只要把零件放进去,轻轻一转,三爪就自动收缩,像是给零件穿上了贴身衣服。

不过,使用三爪夹头的时候要记得,夹得太紧可不是个好主意,容易把零件“捏瘪”,这可就得不偿失了。

再来看看卡盘,这东西可真是个“万金油”。

卡盘分为两种,一种是机械卡盘,一种是液压卡盘。

机械卡盘用手动的方式来夹紧,简单直接,像是个传统的老好人。

液压卡盘就牛了,借助液压系统,夹得更稳当,适合大批量生产。

说到这里,大家可能会问,卡盘的好处是什么?嘿,那就是速度快,省时省力,真是“坐享其成”。

装夹的方式也得根据具体的零件来定。

有些零件形状复杂,像“花枝招展”的美女,这时候就得用一些专用的夹具。

专用夹具可以根据零件的形状定制,保证夹持得稳稳当当。

你想啊,如果零件不稳,刀具在那边“疯狂舞蹈”,结果可想而知,简直是“自作自受”!所以,这种时候,专用夹具就显得尤为重要了。

不得不提的还有夹紧力的问题。

夹紧力就是夹具施加在零件上的力量,得恰到好处。

太大了,零件变形;太小了,又夹不住。

1、A型中心孔由锥孔和圆柱孔两部分组成,圆锥孔的圆锥角为60°.

适用于:不需要多次装夹或不保留中心孔的工件.

2、B型中心孔是在A型中心孔的端部再加120º的圆锥面.

适用于:多次装夹加工的零件.

3、C型中心孔是在B型中心60º锥孔后加一短圆柱孔,后面有一内螺纹.

适用于:需要把其它零件轴向固定在轴上,或需将零件吊挂放置的.

4、R型中心孔的形状与A型中心孔相似,只是将A型中心孔的60º圆锥改成圆弧面.

适用于:精度要求较高的工件.

中心孔的尺寸以圆柱孔直径D为准

直径6.3mm以下的中心孔常用高速钢制成的中心钻直接钻出.

二>、中心钻折断的原因与预防

中心钻折断的原因是:

(1)中心钻轴线与工件旋转中心不一致,使中心钻受到一个附加力而折断.

(2)工件端面没车平,或中心处留有凸头,使中心钻不能准确地定心而折断.

(3)切削用量选用不合适,如工件转速太低而中心钻进给太快,使中心钻折断.

(4)中心钻磨钝后强行钻入工件也易折断.

(5)没有浇注充分的切削液或没与时清除切屑,以致切屑堵塞而折断中心钻.

三>、用两顶尖装夹工件时的注意事项

〔1〕车床主轴线应在前后顶尖的连线上,否则车出的工件会产生锥度.

〔2〕在不影响车刀切削的前提下,尾座套筒应尽量伸出短些,以增15分钟

用挂图和中心钻的实物进行教学

8分钟分析讲解。

以下为车削轴类零件常用装夹方法,随小编一起来看看吧。

1、三爪自定心卡盘(俗称三爪卡盘)装夹自定心卡盘的三个卡爪是同步运动的,能自动定心,工件装夹后一般不需找正。

但较长的工件离卡盘远端的旋转中心不一定与车床主轴旋转中心重合,这时必须找正,如卡盘使用时间过长而精度下降后,工件加工部位的精度要求较高时,也需要找正。

特点:自定心卡盘装夹工件方便、省时,但夹紧力没有单动卡盘大。

用途:适用于装夹外形规则的中、小型工件。

2、四爪单动卡盘(俗称四爪卡盘)装夹由于单动卡盘的四个卡爪各自独立运动,因此工件装夹时必须将加工部分的旋转中心找正到与车床主轴旋转中心重合后才可车削。

单动卡盘可装成正爪或反爪两种形式,反爪用来装夹直径较大的工件。

特点:单动卡盘找正比较费时,但夹紧力较大。

用途:适用于装夹大型或形状不规则的工件。

3、用两顶尖装夹对于较长的或必须经过多次装夹后才能加工好的工件,如长轴、长丝杠等的车削,或工序较多,在车削后还要铣削或磨削的工件,为了保证每次装夹时的装夹精度(如同轴度要求),可用两顶尖装夹。

特点:两顶尖装夹工件方便,不需找正,定位精度高。

但比一夹一顶装夹的刚度低,影响了切削用量的提高。

用途:较长的或必须经过多次装夹后才能加工好的工件,或工序较多,在车削后还要铣削或磨削的工件。

用两顶尖装夹工件,必须先在工件端面钻出中心孔。

4、一顶一夹装夹车削一般轴类工件,尤其是较重的工件时,可将工件的一端用三爪自定心或四爪单动卡盘夹紧,另一端用后顶尖支顶。

特点:为了防止由于进给力的作用而使工件产生轴向位移,可在主轴前端锥孔内安用途:这种方法装夹安全可靠,能承受较大的进给力,应用广泛。

扩展资料:轴类零件加工工艺主要内容:轴类零件数控车削加工工艺的主要内容包括:分析加工要求、确定加工步骤、装夹方案、选用刀具、计算数值、编写程序以及加工完成后的处理。

数控车削加工工艺与普通机床加工工艺有很大的区别,所涵盖的内容也很多。

因此,在数控车机加工中,对编程人员的要求是非常高的,不仅要分析零件的加工工艺程序,还要合理选择刀具,确定切削用量和走刀路线。

简述盘类轴类零件在车床加工时的装夹方法盘类轴类零件在车床加工时的装夹方法主要有:

1.夹具装夹:对于形状规则、尺寸较大的轴类零件,可以

使用夹具进行装夹,以实现快速定位和夹紧。

2.找正装夹:对于某些具有不规则形状或尺寸较小的轴类

零件,需要进行找正装夹。

即通过手动操作,调整工件的位置,使其达到加工要求的位置和姿态。

3.压板装夹:在车床上使用压板将轴类零件压紧在卡盘上,

从而实现工件的定位和夹紧。

这种装夹方法适用于轴类零件的粗加工和半精加工。

4.顶尖装夹:对于具有中心通孔的轴类零件,可以使用顶

尖进行装夹。

顶尖通过轴件孔插入,并配合其他夹具进行定位和夹紧。

这些装夹方法的选择取决于零件的具体形状、尺寸、加工要求以及车床的规格和功能。

根据实际情况选择合适的装夹方法可以提高加工效率和零件的加工精度。

文化理论课教案(首页)共5 页

科目车工

工艺

学

第二章

第2节

课

题

轴类工件

的装夹

授课

日期

月号课时2

授

课方式讲授

作业

题数

3题

作业

时间

45ˊ班级:

教学目的1、掌握轴类工件装夹的四种方法。

2、了解中心孔的形状和作用。

3、了解固定顶尖和活动顶尖的优缺点。

教具

挂图

1、使用中心孔的挂图。

2、使用中心钻的实物。

3、使用固定顶尖和活

动顶尖的挂图和实物。

重点四种不同的轴类工件装夹方法

难

点

四种不同的轴类工件装

夹方法

教学回顾1、车轴类零件时,一般有那几种安装方法。

2、中心孔分为哪四种。

3、前、后顶尖的工作条件有何不同。

4、固定顶尖和活动顶尖的优缺点。

说明本次课将使用中心孔、固定顶尖和活动顶尖的挂图和实物进行讲解,其中用两顶尖装夹轴类工件将结合实操的示范和课本的内容进行分析讲解。

要让同学们理解并掌握各种方法的优、缺点和适用性。

审阅签名:

课题: §2.2 轴类工件的装夹

教学回顾及提问:

1、车外圆和端面时,可以使用哪几种车刀。

2、粗车刀和精车刀有哪些要求。

3、切断刀的刀头长度应怎样计算。

4、反切断法有什么好处,使用时应注意什么。

课题引入:

切削加工时,工件必须在机床夹具中定位和夹紧,使它在整个切削过程中始终保持正确的位置。

根据轴类工件的形状、大小和加工数量不同,常用以下几种方法装夹工件。

授课内容:

一、用三爪自定心卡盘(俗称三爪卡盘)装夹

自定心卡盘的三个卡爪是同步运动的,能自动定心,工件装夹后一般不需找正。

优点:自定心卡盘装夹工件方便、省时。

缺点:夹紧力没有单动卡盘大。

适用于装夹外形规则的中、小型工件。

二、用单动卡盘(俗称四爪卡盘)装夹

缺点:卡盘找正比较费时。

优点:夹紧力较大。

适用于装夹大型或形状不规则的工件。

单动卡盘可装成正爪或反爪两种形式,反爪用来装夹直径较大的工件。

三、用两顶尖装夹

对于较长或必须经过多道工序才能完成的轴类工件,为保证每次安装时的精度可用两顶尖装夹工件。

优点:两顶尖装夹工件方便,不需找正,装夹精度高。

缺点:用两顶尖装夹工件,必须先在工件端面钻出中心孔,夹紧力较小。

适用于形位公差要求较高的工件,和大批量生产。

一)、中心孔的形状和作用时间分配和教学方法

5分钟

复习上节课内容和提问

3分钟

8分钟

结合实习课内容进行讲解

8分钟

结合实习课内容进行讲解

8分钟

使用挂图进行讲解

1、A型中心孔由锥孔和圆柱孔两部分组成,圆锥孔的圆锥角为60°。

适用于:不需要多次装夹或不保留中心孔的工件。

2、B型中心孔是在A型中心孔的端部再加120º的圆锥面。

适用于:多次装夹加工的零件。

3、C型中心孔是在B型中心60º锥孔后加一短圆柱孔,后面有一内螺纹。

适用于:需要把其它零件轴向固定在轴上,或需将零件吊挂放置的。

4、R型中心孔的形状与A型中心孔相似,只是将A型中心孔的60º圆锥改成圆弧面。

适用于:精度要求较高的工件。

中心孔的尺寸以圆柱孔直径D为准

直径6.3mm以下的中心孔常用高速钢制成的中心钻直接钻出。

二)、中心钻折断的原因及预防

中心钻折断的原因是:

(1)中心钻轴线与工件旋转中心不一致,使中心钻受到一个附加力而折断。

(2)工件端面没车平,或中心处留有凸头,使中心钻不能准确地定心而折断。

(3)切削用量选用不合适,如工件转速太低而中心钻进给太快,使中心钻折断。

(4)中心钻磨钝后强行钻入工件也易折断。

(5)没有浇注充分的切削液或没及时清除切屑,以致切屑堵塞而折断中心钻。

三)、用两顶尖装夹工件时的注意事项

(1)车床主轴线应在前后顶尖的连线上,否则车出的工件会产生锥度。

(2)在不影响车刀切削的前提下,尾座套筒应尽量伸出短些,15分钟

用挂图和中心钻的实物进行教学

8分钟分析讲解

以增加刚性,减少振动。

(3)中心孔形状应正确,表面粗糙度要小。

(4)由于中心孔与顶尖间产生滑动磨擦,如果后顶尖用固定顶尖,应在中心孔内加工业润滑脂(黄油)

(5)两顶尖与中心孔的配合必须松紧合适。

四、用一夹一顶装夹

用两顶尖装夹工件虽然精度高,但刚性较差,影响切削用量的提高。

因此,车削一般轴类工件,尤其是较重的工件,不能用两端尖装夹,而用一端夹住,另一端用后顶尖顶住的装夹方法。

这种方法较安全,能承受较大的轴向切削力,因此应用很广泛。

五、顶尖

顶尖的作用是定中心,承受工件的质量和切削力。

顶尖分为前顶尖和后顶尖两类。

1、前顶尖

随同工件一起旋转,与中心无相对运动,不发生磨擦的一种顶尖。

前顶尖的类型有两种,一种是插入主轴锥孔内的前顶尖,另一种是夹在卡盘上的前顶尖。

卡盘上的前顶尖

优点:制造安装方便,定心准确。

缺点:顶尖硬度不高,容易磨损,车削过程中容易抖动。

适用于小批量生产。

2、后顶尖

插入尾座套筒锥孔中的顶尖叫后顶尖,后顶尖有固定顶尖和回转顶尖两种。

1)、固定顶尖、硬质合金固定顶尖

优点:刚性好,定心准确,切削时不易产生振动。

缺点:工件与中心孔之间有相对滑动,易磨损,产生高热,不能高速车削。

适用于低速加工精度要求较高的工件。

2)、回转顶尖

优点:能在很高的转速下正常工作。

缺点:回转顶尖存在一定的装配累积误差,以及当滚动轴承磨损后,会使顶尖产生跳动,从而降低加工精度。

适用于高速车削精度不高的工件。

10分钟分析讲解

15分钟

用挂图和顶尖实物进行教学

六、课堂小结:

以上所学是我们轴类工件一般的装夹方法,同学们应学会掌握

并能根据工件的形状、技术要求、数量、和工厂的实际情况等等灵活地选择和运用。

1、车轴类零件时,一般有那几种安装方法?各有什么特点?

2、钻中心孔时,怎样防止中心钻折断?

3、前、后顶尖的工作条件有何不同?怎样正确选择前、后顶

尖?

七、作业布置:

1、车轴类零件时,一般有哪几种装夹方法?各有什么特点?

2、钻中心孔时,怎样防止中心钻的折断?

3、前、后顶尖的工作条件有什么不同?怎样正确选择前、后顶尖?5分钟

总结前面所讲的重点

5分钟

板书设计:

§2.2 轴类工件的装夹

根据轴类工件的形状、大小和加工数量不同,常用以下几种方法装夹工件。

一、用动卡盘(俗称四爪卡盘)装夹

优点:夹紧力较大。

缺点:卡盘找正比较费时。

适用于装夹大型或形状不规则的工件。

二、用自定心卡盘(俗称三爪卡盘)装夹

优点:自定心卡盘装夹工件方便、省时。

缺点:夹紧力没有单动卡盘大。

适用于装夹外形规则的中、小型工件。

三、用两顶尖装夹

优点:两顶尖装夹工件方便,不需找正,装夹精度高。

缺点:用两顶尖装夹工件,必须先在工件端面钻出中心孔,夹紧力较小。

适用于形位公差要求较高的工件,和大批量生产。

1.中心孔的形状和作用

A型中心孔;B型中心孔;C型中心孔; R型中心孔。

2.中心钻折断的原因及预防

用两顶尖装夹工件时的注意事项

四、用一夹一顶装夹

优点:比较安全,能承受较大的轴向切削力。

缺点:形位公差较差。

适用于轴类工件的粗车。

1.固定顶尖:

优点:刚性好,定心准确。

缺点:不能高速切削。

适用于低速加工精度要求较高的工件。

2.回转顶尖

优点:能在很高的转速下正常工作。

缺点:加工精度较低。

适用于高速加工精度较低的工件。