材料成形工艺学-轧制理论-前滑2---BD..

- 格式:ppt

- 大小:1.47 MB

- 文档页数:50

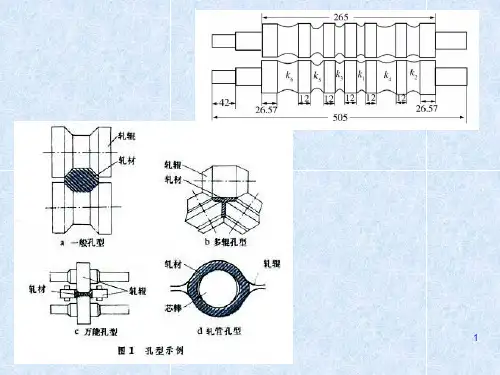

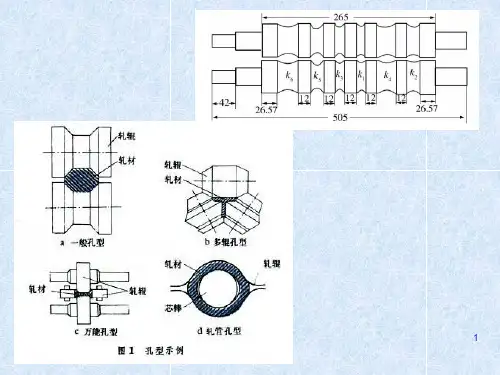

材料成型工程学(轧制理论)第二讲1轧制变形区的概念及轧制变形基本理论1.1轧制过程及分类:1)轧制过程:轧件由摩擦力拉进旋转轧辊之间,受到压缩进行塑性变形的过程,通过轧制使金属具有一定尺寸、形状和性能。

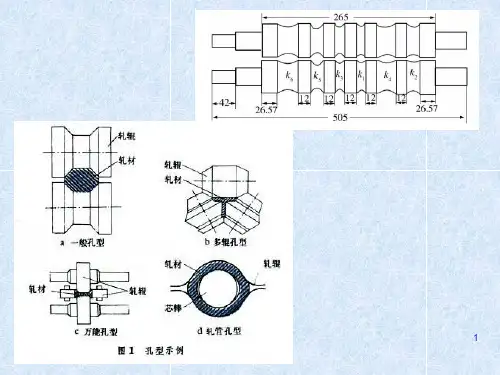

2)分类轧制方式按轧件运动分:有纵轧、横轧、斜轧。

纵轧过程就是金属在两个旋转方向相反的轧辊之间通过,并在其间产生塑性变形的过程。

横轧:轧件变形后运动方向与轧辊轴线方向一致斜轧:轧件作螺旋运动,轧件与轧辊轴线非特角根据金属状态分:热轧冷轧.其他分类根据外部介质分类:空气,真空,惰性气体轧机工作制度:可逆连轧等2)轧制过程中发生的基本现象和建立轧制过程的条件在生产实践中遇到不同的轧辊组合方式,但实际上金属承受压下而产生塑性变形是在一对工作轧辊中进行的。

除了一些特殊辊系结构(如行星轧机,Y型轧机)外,均在一对轧辊间轧制的简单情况。

一般都以二辊作为研究轧制过程的开端。

3)简单轧制过程图示4)轧制时绝对变形量(压下,延伸,宽展)表示Δh=H-hΔL=Lh-LHΔB=Bh-BH式中h,H——轧件轧后、轧前高度;Lh,LH——轧件轧后、轧前长度;Bh,BH——轧件轧后、轧前宽度;轧制时表示各向变形系数的关系式相对变形量的表示法5)变形区参数(1)咬入角:α是指轧件开始轧入轧辊时,轧件和轧辊最先接触的点和轧辊中心连线与轧辊中心线所构成的圆心角。

咬入角α与轧辊直径D和压下量Δh之间的关系(2)接触弧长与变形区长根据几何关系,接触弧长s为:s=Rα接触弧之水平投影叫做变形区长度变形区长度的确定(接触弧长与轧制条件有关可分为三种情况)②不等径③轧辊与轧件产生弹性压缩时接触弧长自学参见教材要求;1)理解弹性压扁组成是轧辊与轧件两部分2)看明白公式推导3)弹性压扁产生的条件1.2实现轧制过程的条件轧制过程是否能建立,决定于轧件能否被旋转的轧辊咬入.因此,研究分析轧辊咬入轧件的条件,具有非常重要的实际意义.1.2.1咬入条件1)咬入:依靠回转的轧辊与轧件之间的摩擦力,轧辊将轧件拖入轧辊之间的现象.2)咬入条件的确定(分析金属刚被咬入时的受力)受力分析结论物理概念根据物理概念:摩擦系数可用摩擦角表示.即摩擦角的正切就是摩擦系数f.tgβ=f则tgβ≥tgαβ≥α轧制过程中的咬入条件为摩擦角大于咬入角,Β=α为临界条件咬入的几何意义1.2.2稳定轧制条件在轧件被咬入后,轧辊给轧件压力P合力作用点与摩擦力T已不作用于开始接触点处,而是向变形区出口方向移动.1)咬入过程中ψδ变化2)稳定轧制条件实现轧制要求:PXfycosψfy≥tgψ(tgβy=fy)将ψ=αy/kx代入上式得:fy≥tg(αy/kx)为稳定轧制条件.(βy=αy/kx)fyβy—稳定轧制阶段摩擦系数和摩擦角αy—稳定轧制阶段咬入角(根据此角可以预测可能的最大压下量)1.2.3咬入阶段与稳定轧制阶段的咬入条件比较极限咬入条件α=β极限稳定咬入条件αy=βykx令K=αy/α=kxβy/βαy=αkxβy/β上式说明αy与α差别取决于kx及βy/β1)合力作用点的位置kx对αy的影响合力作用点一定在咬入弧上kx>1在其他条件不变的情况下:Kx大βy也大,稳定轧制阶段的咬入角也大初轧带钢轧制等均利用此特性.2)冷热轧条件摩擦系数变化(1)冷轧温度变化小,氧化铁皮性质不变.Βy≈βαy=kxα=(2—2.4)α(2)热轧轧件端部在轧制中温度氧化铁皮对摩擦影响:端部温度温降快,温度低使摩擦系数增大,其他部分温度较高摩擦系数小.氧化铁皮在咬入时端部与轧辊冲击易脱落,露出金属表面使摩擦系数增大,而其他部分摩擦系数较低.二者作用的结果使kx项数值较小αy=kxα=(1.5—1.7)α实际生产中端部咬入出现打滑现象不能建立稳定轧制原因是氧化铁皮温度变化所致.1.2.4改善咬入的途径1)重要性改善咬入条件是顺利操作增加压下提高生产效率的有效措施.2)具体办法由咬入条件α≤β可知:凡是使α降低及β增加的因素,均有利于咬入(1)降低α2)提高β的方法(1)改善轧辊或轧件表面状态,以使β升高初轧粗轧在轧辊刻槽焊点滚花等目的均使f升,β升.精轧通过立轧高压水去除氧化皮等办法改善轧件表面状态,使f升,β升.(2)合理调节轧制速度利用稳定轧制条件下的剩余摩擦力,采用低速咬入,高速轧制.计算举例已知D=850钢锭尺寸550550/480480/1200采用热轧试问?1)当咬入角为30°,采用小头进钢轧制,能否实现轧制过程.2)当压下量为120时,能否实现自然咬入(假定咬入条件于前面一致)3)求压下量为50时的α及L.计算举例解;1)△h=D(1-Cosα)=850(1-Cos30°)=114则小头轧制后高h=480-114=366小头轧制后压下△h=550-366=184又知热轧αy=(1.5-1.7)α=45°-51°△hmax=850(1-COSαY)=850(1-COS51°)=315因△h小于△hmax故可实现轧制,说明稳定轧制咬入时最大压下大数倍.2)△h=120时不能实现自然咬入3)△h=50时作业已知某1150轧机钢锭尺寸880880/6356351400热轧,该条件下允许咬入角28°问:1)从理论讲,改钢锭如何轧制可使轧件轧一道次厚度最小,轧后厚度为多大.2)求该轧制条件下的最大咬入角和接触弧长.1.3轧制变形的基本理论1.3.1外端理论1)外端是指在变形过程中某一瞬间不直接承受工具作用而处于变形区以外的部分.(外端主要限制横向变形)2)外端作用变形区极长时,外端对延伸宽展无重大影响.如线棒材生产,变形区长与宽的比远大于1宽与变形区长的比增加;外端使延伸增加,宽展减小.如板带生产.宽与变形区长的比远大于1 :外端使宽展不存在,外端使变形区内压应力状态增,单位轧制压力增加.1.3.2轧制过程三阶段理论该理论认为轧制过程可分为三个阶段:咬入、形成、抛出.此三阶段有各自特点又相互联系构成一个完整轧制过程.本章主要内容1基本概念轧制过程变形区不均匀变形理论咬入角接触弧长2会推导咬入角及接触弧长公式.3咬入条件分析,会分析咬入阶段和稳定轧制阶段的区别与共同点.4改善咬入的理论方法,实际可行的具体办法.5会用不均匀变形理论,外端理论等解释轧制变形.简单轧制过程:(1)上下轧辊直径相同(2)转速相等(3)轧辊无切槽(3)均为传动辊(4)无外力或推力(5)轧辊为刚性的当R方向向轧制方向倾斜,实现自然咬入;反之不能咬入.实际生产中以带有楔形端咬入后利用稳定轧制阶段剩余摩擦力,实现咬入.利用外推力将轧件强制推入轧辊中,外力作用使轧件前端被压扁,相当于楔形外端降低压下量,有利于咬入.。

《轧制理论部分》复习资料1、轧制的概念:依靠旋转的轧辊与轧件之间形成摩擦力将轧件拖进辊缝之间,并使之受到压缩产生塑性变形的过程。

目的:获得一定尺寸的形状尺寸和组织性能。

2、金属沿轧件高向不均匀变形:前滑区,后滑区,中性面(1)沿轧件断面高度方向上的变形、应力和流动速度分布都是不均匀;(2)在几何变形区内,在轧件与轧辊接触表面上,不但有相对滑动,而且还有粘着,所谓粘着系指轧件和轧辊间无相对滑动;(3)变形不但发生在几何变形区内,而且也产生在几何变形区以外,其变形分布都是不均匀的。

这样就把轧制变形区分成变形过渡区、前滑区、后滑区和粘着区(4)在粘着区内有一个临界面,在这个面上金属的流动速度分布均匀,并且等于该处轧辊的水平速度。

金属沿轧件宽度上的不均匀变形:单鼓形薄轧件l/h较大时(薄轧件),受表面外摩擦影响,出现单鼓变形。

双鼓形:厚轧件h l <0.5时(厚轧件),变形不能深透到整个断面高度,出现双鼓变形。

3、咬入:依靠回转的轧辊与轧件之间的摩擦力,轧辊将轧件拖入轧辊之间的现象。

改善咬入条件的途径:①降低a: (1)增加轧辊直径D,(2)降低压下量ΔH。

实际生产:(1)小头进钢,(2)强迫咬入; ②提高β:(1)改变轧件或轧辊的表面状态,以提高摩擦角;(2)清除炉生氧化铁皮;(3)合理的调节轧制速度,低速咬入,高速轧制.4、宽展:高向压缩下来的金属沿着横向移动引起的轧件宽度的变化成为宽展.5、宽展分类:①自由宽展: 在横向变形过程中,除受接触摩擦影响外,不受任何其它任何阻碍和限制。

②限制宽展: 在横向变形过程中,除受接触摩擦影响外,还受到孔型侧壁的阻碍作用,破坏了自由流动条件,此时宽展称为限制宽展。

③强迫宽展: 在横向变形过程中,质点横向移动时,不仅不受任何阻碍,还受到强烈的推动作用,使轧件宽展产生附加增长,此时的宽展称为强迫宽展。

6、宽展的组成:滑动宽展:是变形金属在与轧辊的接触面产生相对滑动所增加的宽展量。

《轧制理论与⼯艺》习题集《轧制理论与⼯艺》习题集绪论⼀.概念题1)轧制2)轧制分类3)平辊轧制4)型辊轧制5)纵轧6)横轧7)斜轧⼆.填空题三.问答题1)轧制有哪些分类⽅法,如何分类?2)轧制在国民经济中的作⽤如何?3)现代轧制⼯艺技术的特点和发展趋势如何?四.计算题第⼀篇轧制理论第1章轧制过程基本概念⼀.概念题1)轧制过程2)简单轧制过程3)轧制变形区(07成型正考)4)⼏何变形区5)咬⼊⾓6)接触弧长度(09成型正考)7)变形区长度8)轧辊弹性压扁(08成型正考)9)轧件弹性压扁10)绝对变形量11)相对变形量12)变形系数13)均匀变形理论14)刚端理论15)不均匀变形理论16)变形区形状系数⼆.填空题三.问答题1)简述不均匀变性理论的主要内容。

2)简述沿轧件断⾯⾼度⽅向上速度的分布特点。

3)简述沿轧件断⾯⾼度⽅向上变形的分布特点。

4)简述变形区形状系数对轧件断⾯⾼度⽅向上速度与变形的影响。

5)简述沿轧件宽度⽅向上的⾦属的流动规律。

四.计算题1)咬⼊⾓计算2)接触弧长度计算3)在?650mm轧机上轧制钢坯尺⼨为100mm×100mm×200mm,第1道次轧制道次的压下量为35mm,轧件通过变形区的平均速度为3.0m/s时,试求:(12分) (07成型正考) (08成型正考)(1) 第1道次轧后的轧件尺⼨(忽略宽展);(2) 第1道次的总轧制时间;(3) 轧件在变形区的停留时间;(4) 变形区的各基本参数。

4)在?750mm轧机上轧制钢坯尺⼨为120mm×120mm×250mm,第1道次轧制道次的压下量为35mm,轧件通过变形区的平均速度为3.5m/s时,试求:(12分) (09成型正考)(1) 第1道次轧后的轧件尺⼨(忽略宽展);(2) 第1道次的总轧制时间;(3) 轧件在变形区的停留时间;(4) 变形区的各基本参数。

第2章实现轧制过程的条件⼀.概念题1)咬⼊2)⾃然咬⼊3)⾃然咬⼊条件(07成型正考)4)极限咬⼊条件(09成型正考)5)稳定轧制6)合⼒作⽤点系数7)稳定轧制条件(08成型正考)8)极限稳定轧制条件⼆.填空题三.问答题1)简述改善咬⼊条件的途径。

项目六轧制过程中的前滑和后滑一、教学目标1.理解前滑与后滑的产生。

2.掌握中性面、中性角的定义。

3.掌握轧制前滑与后滑区的划分。

4.理解刻痕法估算前滑值的方法。

5.理解计算前滑值的经验公式。

6.了解中性角的计算方法。

7.理解各因素如何影响前滑。

二、课时分配本项目共2个任务,安排6课时。

三、教学重点1.轧制过程中的纵变形———前滑和后滑的规律。

2.前滑和后滑对轧制生产的影响。

3.影响前滑的因素及基本规律。

四、教学难点1.中性面、中性角的定义。

2.刻痕法估算前滑值的方。

3.计算前滑值的经验公式。

4.中性角的计算方法。

任务一轧制时的前滑与后滑知识储备前滑、后滑的产生轧件咬入后产生塑性变形,其变形情况可从平板压缩分析开始。

一、前滑和后滑的定义与表示方法1.前滑2.后滑3.讨论(1)轧件出辊速度大于轧辊圆周速度,轧件入口速度小于此断面轧辊的水平速度。

(2)当轧辊圆周速度和轧件延伸系数确定时,轧件进出轧辊的实际速度取决于前滑值,由于前滑与后滑值之间有对应关系,我们只需讨论前滑值。

二、研究前滑的意义三、连轧的定义连轧是指轧件同时通过数架顺序排列的轧机进行的轧制,如前面介绍连续式轧机布置和高速线材生产。

各轧机通过轧件而相互联系、相互影响、相互相约。

因此,要保证轧制过程顺利完成必须满足一定的条件。

四、连轧条件1.变形条件2.连轧的运动学条件3.连轧的力学条件前一机架的前张力等于后一机架的后张力。

五、连轧的调整任务二确定前滑值前滑值对实际生产有着较大影响,如何确定和处理是工程技术人员必须给出的。

一、确定前滑的实验方法通过实验方法也可求出前滑值。

二、前滑的计算公式1.芬克前滑公式中性面对应中性角γ处,vγ=vcosγ忽略宽展,秒流量相等表达式为:vhh=vγhγ且:hγ=h+D(1-cosγ)2.艾克隆得前滑公式当中性角γ很小时,可取l-cosγ=γ2/2,cosγ=1此式可简化为:此式即为艾克伦得前滑公式。

3.德列斯顿前滑公式当D/h>l,故上式括号中之1可以忽略不计时,则该式又变为此式为德列斯顿前滑公式。