轧机技术设计说明书

- 格式:doc

- 大小:189.00 KB

- 文档页数:58

高速线材精轧机组安装使用说明书制造单位:哈尔滨广旺机电设备制造有限公司设备图号: ZJF90d00使用客户:出厂日期:目录第一章、技术说明 (2)第二章、设备安装调整 (4)第三章、设备的使用维护与更换 (7)第四章、常见故障及排除 (13)第五章、附件 (14)精轧机组是高速线材车间的重要设备,为了保证精轧机组正常运转,用户须了解机组的性能、安装、运行与日常维护等基本常识。

本说明书就以上几个方面作了简单的介绍,用户在安装、使用机组前请先阅读本手册。

本说明书供武安文煜高线专用。

第一章技术说明一、设备用途本精轧机组为摩根五代顶交45°无扭重载高速线材精轧机组,图纸由国内设计转化完成。

本机组通过10机架连续微张力轧制,将上游轧机输送的轧件,轧制成φ5.5-φ20mm的成品线材。

二、设备主要性能参数1. 工艺参数:●来料规格:φ17—φ22mm●来料温度:>900℃●成品规格: φ5.5-φ20mm●主要钢种:碳钢、优质碳素钢、低合金钢、合金钢、焊条钢、冷镦钢等●第10架出口速度:≤95m/s(轧制φ6.5规格时)2. 设备参数:●机组组成:∅230轧机(5架)、∅170轧机(5架)、增速箱、大底座、挡水板与防水槽、缓冲箱、保护罩、联轴器、精轧机组配管等。

●机架数量: 10架(1-5架为∅230轧机,6-10架为∅170轧机同种规格的轧辊箱可以互换)●布置方式:顶交45°,10机架集中传动●辊环尺寸:∅230轧机:∅228.3/∅205×72mm∅170轧机:∅170.66/∅153×57.35/70mm ●传动电机: AC同步变频电机,功率: 5500kW●振动值:≤4.5 mm/s●噪音:≤80dB(距轧机1.5米处)●机组总速比(电机速度/装辊转速)见下表:●机组润滑方式:稀油集中润滑油压: 0.35MPa(点压力)总耗量:1200L/min油品: Mobil 525清洁度:10μ供油温度:38°C -42°C●保护罩液压系统:工作压力:15MPa系统流量:20 l/min●装辊工作压力:高压45 MPa -49.5MPa,低压22 MPa -25 MPa●卸辊工作压力:最大70MPa第二章设备安装调整一、安装调整顺序●将机组底座、增速箱、和主电机初步就位。

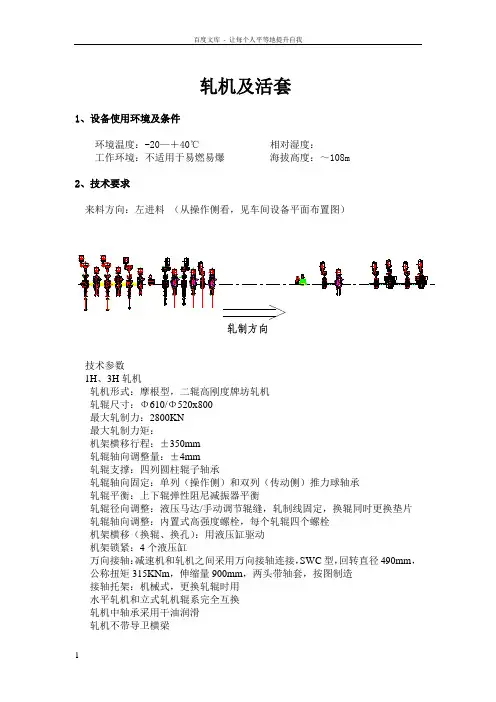

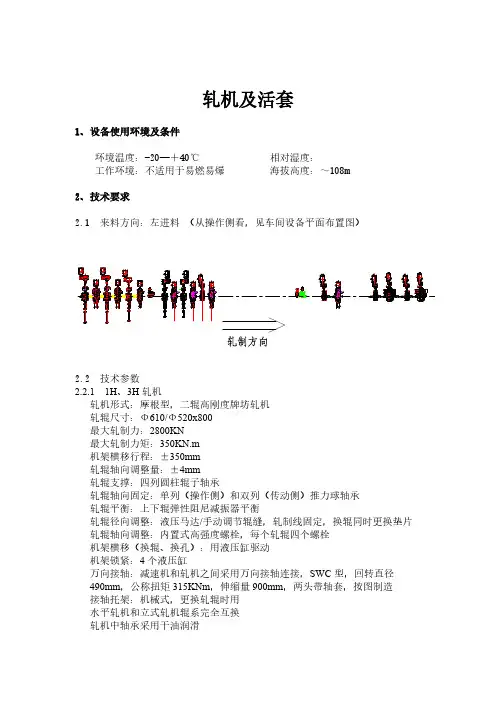

轧机及活套1、设备使用环境及条件环境温度:-20—+40℃相对湿度:工作环境:不适用于易燃易爆海拔高度:~108m2、技术要求来料方向:左进料(从操作侧看,见车间设备平面布置图)技术参数1H、3H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架横移行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁在1H轧机入口,设一个卡断剪,由1条气缸驱动上下两条剪刃,靠咬入轧机的钢坯拉力,来剪断钢坯。

气缸型号:QGBⅡ200×270Mpa2,气缸内径:Φ200mm,气缸行程:270mm,工作压力:~,轧件断面:165×165mm2V、4V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ610/Φ520x800最大轧制力:2800KN最大轧制力矩:机架升降行程:±350mm轧辊轴向调整量:±4mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1220mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ240/Φ200,弹簧压紧力35~40KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径490mm,公称扭矩315KNm,伸缩量900mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁5H、7H、9H轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架横移行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架横移(换辊、换孔):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:机械式,更换轧辊时用水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁6V、8V、10V轧机轧机形式:摩根型,二辊高刚度牌坊轧机轧辊尺寸:Φ480/Φ420x750最大轧制力:2000KN最大轧制力矩:机架升降行程:±300mm轧辊轴向调整量:±3mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓机架升降(换孔型、换辊):电动机械升降,22KW电机,提升力:1200KN,提升速度:0.43mm/s,提升行程:1150mm机架横移(换辊):用液压缸驱动,行程2300mm,推力321KN机架锁紧:4个液压缸,Φ200/Φ160,弹簧压紧力23KN万向接轴:减速机和轧机之间采用万向接轴连接,SWC型,回转直径390mm,公称扭矩125KNm,伸缩量800mm,两头带轴套,按图制造接轴托架:液压缸,行程125mm,推力31KN水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑轧机不带导卫横梁11H、13H、15H、17H轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H回转直径285mm,公称扭矩50KNm,15H、17H回转直径225mm,公称扭矩20KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整12V、14V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架升降(换孔型、换辊):液压缸机架横移(换辊):用液压缸驱动机架锁紧:4个液压缸万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,回转直径285mm,公称扭矩50KNm,伸缩量700mm,两头带轴套接轴托架:液压缸,Φ80/Φ56,行程110mm水平轧机和立式轧机辊系完全互换轧机中轴承采用干油润滑导卫横梁:在轧机机架入口和出口侧设置导卫横梁,以便安装进出口导卫,导卫底座为燕尾形,带固定导卫的平键和压板,为了便于调整,导卫横梁支座由手动丝杠进行横向调整16H/V、18H/V轧机轧机形式:POMINI型,二辊高刚度短应力线轧机轧辊尺寸:Φ320/Φ380x650最大轧制力:1500KN最大轧制力矩:机架横移行程:±285mm轧辊轴向调整量:±2mm轧辊支撑:四列圆柱辊子轴承轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置轧辊平衡:上下辊弹性阻尼减振器平衡轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程580mm机架锁紧:4个液压缸万向接轴:回转直径225mm,公称扭矩20KNm,伸缩量700mm,一端为轴套和鼓形齿,另一端为外花键齿,便于和分配齿轮箱连接接轴托架:液压缸,Φ80/Φ56,行程110mm传动方式:主电机位于地面,水平状态时电机驱动分配齿轮箱,将电机力矩传给轧机。

φ450摩根轧机使用说明书福州升达冶金技术开发有限公司一.φ450摩根轧机设备参数:φ450摩根轧机主要由牌坊,压下装置,轧辊装配,横移及换辊装置,轴向调整,万向接轴托架,底座及锁紧缸组成。

其中压下装置置于牌坊内部。

其技术参数为:轧辊直径:φ430-φ480工作辊面宽度: L=800mm轧机横移量:±350mm最大允许轧制力: 1700KN最大允许轧制扭矩: 150KN·m轧辊轴向调整:±3mm上辊升降高度: 85mm轧辊平衡:弹性阻尼体二.φ450轧机使用注意事项:1.弹性阻尼体弹性阻尼体的压缩范围应保持在1-10mm之间,当轧辊中心距变化时应当及时增减弹性阻尼体下部的调整垫片厚度,以免由于反力过大而出现压下调整困难甚至引起压下装置故障。

轧辊重车装配时,应保证装配辊缝为工作辊缝加10毫米。

弹性阻尼体安装时外圈应涂抹干油,以利于在轴承座中上下移动。

对于平轧机而言,弹性阻尼体在非传动侧应当比传动侧的压缩量小4mm(即调整垫片薄4mm)。

2.压下装置:压下装置由蜗轮,蜗杆,箱体,压下螺栓及手轮等组成。

旋转手轮带动蜗杆,带动蜗轮,蜗轮旋转使压下螺栓上下移动,与弹性阻尼体一起实现上辊的调整。

压下螺栓端面起始位置离密封盖端面距离为55mm,压下螺栓伸出最长时该距离为140mm。

3.换辊装置换辊装置由换辊液压缸,车体,车轮,滑板等组成。

由液压缸驱动。

在轧制状态下,换辊装置车轮与导轨间隙为3mm,换辊装置滑板与牌坊上滑道间隙3mm,。

换辊时,牌坊固定不动,换辊小车前进240mm,换辊小车下落3mm,上述2处间隙为零,各自接触。

在操作端,牌坊与换辊装置之间有2个直径φ50mm的插销,在轧制状态下牌坊与换辊装置由插销相连接,横移时换辊液压缸驱动,换辊装置将牌坊及辊系一起移动实现轧机整体横移,以便更换孔槽并保证轧制线不变。

换辊时把牌坊横移到万向轴最短处再将这2个插销取出,辊系即可由换辊装置移出或移进,而牌坊不动。

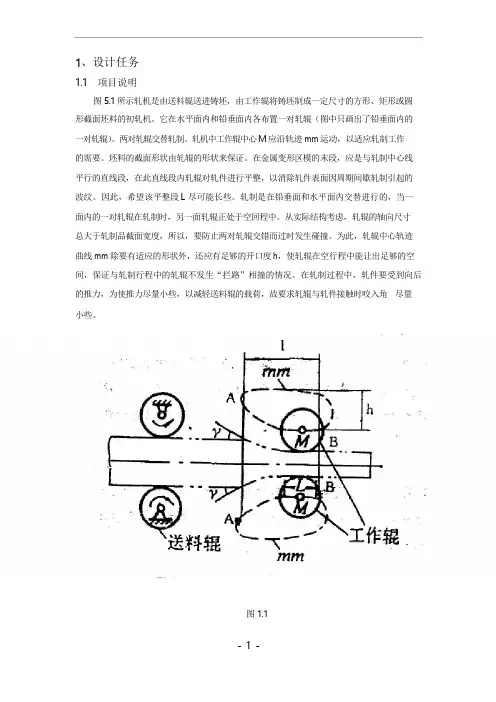

1、设计任务1.1项目说明图5.1所示轧机是由送料辊送进铸坯,由工作辊将铸坯制成一定尺寸的方形、矩形或圆形截面坯料的初轧机。

它在水平面内和铅垂面内各布置一对轧辊(图中只画出了铅垂面内的一对轧辊)。

两对轧辊交替轧制。

轧机中工作辊中心M应沿轨迹mm运动,以适应轧制工作的需要。

坯料的截面形状由轧辊的形状来保证。

在金属变形区模的末段,应是与轧制中心线平行的直线段,在此直线段内轧辊对轧件进行平整,以消除轧件表面因周期间歇轧制引起的波纹。

因此,希望该平整段L尽可能长些。

轧制是在铅垂面和水平面内交替进行的,当一面内的一对轧辊在轧制时,另一面轧辊正处于空回程中。

从实际结构考虑,轧辊的轴向尺寸总大于轧制品截面宽度,所以,要防止两对轧辊交错而过时发生碰撞。

为此,轧辊中心轨迹曲线mm除要有适应的形状外,还应有足够的开口度h,使轧辊在空行程中能让出足够的空间,保证与轧制行程中的轧辊不发生“拦路”相撞的情况。

在轧制过程中,轧件要受到向后的推力,为使推力尽量小些,以减轻送料辊的载荷,故要求轧辊与轧件接触时咬入角尽量小些。

图1.1-1-所,。

图 1.2图 1.31.2原始数据和设计要求根据轧制工艺,并考虑减轻设备的载荷,对轧辊中心点 M 的轨迹可提出如下基本要求:1) 轧辊中心点 M 的轨迹在 AB 段要求满足图 5.2 的曲线,开口度 h 大于 140mm,咬入角γ 约为 25︒,坯料的单边最大压下量约为 50mm ,从咬入到平整段结束的长度 l 约270mm ,平整阶段长度 L 约为 100mm.。

2) 轧制过程中所受的生产阻力如图 5.3 所示,工作辊重 15k g 。

3) 实现轧制钢 1500mm/mi n 的生产效率。

4) 为调整制造误差引起的轨迹变化或更换轧辊后要求开口度有稍许变化, 选机构应能便于调节轧辊中心的轨迹。

5)要求在一个轧制周期中,轧辊的轧制时间尽可能长些,行程速度比系数 K=1.2,机器运动不均匀系数不超过 0.05;6)力源为三相 380 伏交流电,电机转速 n=1450~1500rpm 。

![φ30轧钢机毕业设计说明书[管理资料]](https://uimg.taocdn.com/0c08671ef8c75fbfc67db201.webp)

目录摘要 ............................................................................................................ Abstract . (I)第1章绪论 0轧钢机的定义及组成 0 0 0轧钢机的分类 (1)轧钢机主机列的组成 (1)辅助设备分类 (2)轧钢设备的发展动向 (2)第2章轧钢机的结构 (4)轧辊的工作特点与分类 (4) (4) (4)轧辊的结构和参数 (4) (4) (5)轧辊轴承 (5) (5)轴承的主要类型 (6)调整装置 (7)轧辊平衡装置 (8) (8) (9)机架 (9) (10) (10) (11)轧钢机座的刚性 (12) (12) (15)联轴器 (15)辅助机械设备 (17)第3章轧钢机主要参数的计算及校核 (18)轧辊 (18)机架 (20) (20) (21)第4章轧钢机的润滑要求及用油 (25)轧钢机对润滑的要求 (25)轧钢机润滑采用的润滑油、脂 (26)轧钢机常用润滑系统简介 (26)第5章轧钢机用电刷的选择与维护 (27) (27)轧钢机用直流电机的运行情况 (28)轧钢机用电刷遇到的问题对电刷运行性能的要求 (29)轧钢机用电刷的选择 (30)总结 (33)参考文献 (34)附录1 专题——孔型设计 (35)致谢 (42)摘要针对轧钢机的只要特点,在分析其结构的基础上,进行设计。

主要设备直接使轧件产生塑性变形的设备称为主要设备,也称为主机列。

它包括:工作机座(轧辊、轴承、轧辊调整装置、导卫装置及机架等),万向或梅花接轴,齿轮机座,减速器,主连轴节,主电机等。

辅助设备是指主机列以外的各种设备,它用于完成一系列辅助工序。

辅助设备种类繁多,车间机械化程度越高,辅助设备所占整个车间机械设备总重比例也越大。

关键字:轧辊;工作机架;轴承AbstractOutside the abstract presses the question in view of the steam turbinehigh school which the cylinder processes, in analyzes its unique feature in the foundation, should use the processing center processing, like this can increase the processing precision, the uniformity is good, moreover greatly enhanced the productivity, thus reduced the processing cost. Because the ordinary engine bed is controlled to the operation worker, therefore, uses on the ordinary engine bed is only a technological process card, the engine bed labor cutting specifications, the route,Theorking procedure labor step and so on often all is operates the worker voluntarily to designate. The numerical control processing procedure is the numerical control engine bed instructional document. The processing center is controlled to the program directive, the processing entire process all is automatically enters according to the program directive for. Therefore, the numerical control processing procedure and the ordinaryKey words:To greet ;work function ;anec第1章绪论中小钢铁厂是我国钢铁业的一个重要组成部分。

毕业设计(论文)任务书摘要近年来世界上的冶金工业技术及设备又有长足进步,新工艺、新技术、新设备的出现,使冶金生产过程发生了本质的变化,特别是中国的钢铁工业迅速发展,这就要求对轧钢设备进行充实和更新.本轧机为Φ190/Φ500*450四辊冷轧机小型四辊冷轧机,本次设计重点为电动压下部分.电动压下是最常用的上辊调整装置,通常包括:电动机、减速机、制动器、压下螺丝、压下螺母、压下位置指示器和球形垫片等,其特点有轧辊调整量小、调整精度高、动作快,灵敏度高等.同时,该轧机的主传动方式为传动工作辊,这种形式对于轧制过程比较有利。

设计中运用斯通公式计算轧制力,传动方式采用不可逆式轧机工作制度,电动压下装置是电动机通过蜗轮减速箱传递运动的,其移动距离可达到较大的数值,速度和加速度亦可达到一定的要求,压下能力较大,采用电动压下装置。

关键词:四辊冷轧机,上辊调整,电动压下AbstractIn recent years the metallurgical industry in the world technology and equipment and rapid progress,new technology,new technology,new equipment, metallurgy process appears essential changes happened, especially in China's steel industry developing rapidly,it is required to rolling equipment to enrich and updated.This mill for Φ 190 / Φ 500 * 450 four cold rolling mi ll small four cold rolling mill, and this graduation project focused on the design of the electrical pressure. Electric pressure is the most commonly used on the roll of the adjustment device, usually including:electromotor, reducer,arrester,pressure screws,pressure nut,ball pressure pads, etc。

目录引言 (5)第1章概述 (6)1.1 1轧钢机的发展 (6)1.2 1轧钢机类型及组成 (6)1.3轧钢机压下系统的发展 (6)1.3.1 万能式板坯初轧机迅速发展。

(6)1.3.2 向重型化发展。

(6)1.3.3 缩短轧机辅助机械工作时间。

(6)1.3.4 采用自动化控制。

(7)1.3.5 总结 (7)1.4φ950可逆式轧机主传动 (7)第2章总体设计方案 (8)2.1主传动 (8)2.2机架 (8)2.3轧辊 (8)2.4轧辊轴承 (8)2.5万向接轴 (8)2.6压下装置 (8)2.6.1 压下装置的作用: (8)2.6.2 快速压下装置工艺特点: (9)2.6.3 平衡装置 (9)第3章力能参数的计算 (10)3.1轧制力能参数 (10)3.1.1 轧制时接触弧上平均单位压力 (10)3.1.2 轧制力的计算 (12)3.1.3 轧制力矩的计算 (13)3.1.4 主电动机力矩 (15)3.2各道次轧件断面和当量长度 (17)3.3各道次轧制时间的确定 (18)3.4主电动机的选用 (19)3.4.1 选择电动机的原则: (19)3.4.2 根据过载条件选择电动机容量 (19)3.4.3 电动机的发热校核 (20)第4章零件的强度计算和校核 (23)4.1机架的设计 (23)4.1.1 机架的形式: (23)4.1.2 机架强度的计算 (23)4.1.3 机架应力的计算和校核 (27)4.2轧辊强度的校核 (28)4.2.1 轧件咬入条件的校核 (29)4.2.2 辊身、辊颈强度的校核 (30)4.3万向接轴的选用及校核 (32)4.3.1 开口式扁头受力分析和强度计算 (32)4.3.2 闭口式扁头受力分析和强度计算 (35)4.3.3 叉头受力分析和强度计算 (36)第5章轧钢机械的润滑 (37)5.1轧钢机械润滑的特点 (37)5.2润滑的方法 (37)5.3润滑的种类 (37)5.4Φ950可逆式轧机部件的润滑方式 (38)第6章压下装置的设计 (39)6.1压下螺丝的设计 (39)6.1.1 压下螺丝的计算 (39)6.1.2 压下螺丝的校核: (40)6.2压下螺母的设计 (40)6.2.1 压下螺母的计算 (41)6.2.2 压下螺母的校核 (41)6.3压下螺丝的传动力矩 (41)6.4压下电动机的选择 (43)6.5压下装置的耐磨校核 (44)6.6压下装置螺纹牙的强度校核 (44)6.7压下装置自锁的校核及松脱的措施 (45)结论 (46)附录A (48)表目录表3.1Ф950钢坯轧制图表(MM) (10)表3.2第一道次数据 (12)表3.3第二道次数据 (13)表3.4第三道次数据 (15)表3.5第五道次数据 (17)表3.6各道次轧件断面和当量长度(MM) (18)表3.7各道次轧制时间(S) (19)表5.1润滑方式 (38)图目录图3-1简单轧制时作用在轧辊上的力 (14)图3-2可逆运转电动机转速和力矩与时间的关系图 (20)图4-1矩形自由框架弯曲力矩图 (24)图4-2横梁简图 (25)图4-3立柱简图 (26)图4-4闭式机架中的应力图 (27)图4-5开始咬入(A)及咬入后(B)作用于轧件上的力 (29)图4-6轧辊的弯曲、扭转力矩图 (31)图4-7开口式扁头受力分析简图 (33)图4-8闭口式扁头受力简图 (35)图6-1压下螺丝受力平衡图 (42)引言Φ950可逆轧机的设计- 压下装置的设计是我毕业项目的内容。

1. 绪论1.1设计的选题背景轧钢生产时将钢锭或钢坯轧制成钢材的生产环节。

用轧制方法生产钢材,具有生产率高、品种多、上产过程连续性强、易于实现机械化自动化等优点。

因此,它比锻造、挤压、拉拔等工艺得到更广泛地应用。

目前,约有90%的钢都是经过轧制成材的。

有色金属成材,主要也用轧制方法。

【1】目前我国处在新老交替的钢铁生产体系中,初轧机在轧钢生产中的作用仍无法替代,初轧机仍具有着十分重要的作用。

1.2轧机国内外发展的研究现状、成果、发展趋势1.2.1轧机的国内外研究现状及成果从16世纪人类开始轧钢发展到今天,经过了漫长的过程。

在1530年或1532年,依尼雪在拿伯格(Nnrmberg)发明了第一个用于轧钢或轧铁的轧机,紧接着,1782年,英国的约翰彼尼(John·payne)在有俩个刻成不同形状的孔型的轧辊的轧机中加工锻造棒材。

1759年,英国的托马斯伯勒克里(Thomas· Blockley)取得了孔型轧制的另外一个专利,在历史上标志着型钢生产正式开始。

轧钢机械的分类。

轧钢机械可按所轧辊的材料分为轧辊钢材的和轧辊铝、铜等有色金属的两类。

各类轧机的工作原理和主要结构基本相同,只是轧辊的温度、压力和速度有所差异。

轧机中使用最多的是轧钢机。

轧机又可分为半成品轧机和成品轧机。

半成品轧机主要是开坯机,包括初轧机、板坯轧机和钢坯轧机。

随着连铸机的逐步推广,某些装有连铸机的钢厂已不再使用开坯机开坯。

成品轧机有型材轧机、轨梁轧机、线材轧机、厚板轧机、薄板轧机、带材轧机、箔带轧机、无缝管轧机、铜板轧机、铝板轧机和某些特殊轧机。

它们的主要区别是轧辊的布置和辊的形状不同,并且在精度、刚度、强度和外形尺寸上也有很大的差别。

1.2.2初轧机的发展趋势总的来说,轧钢机械向着大型、连续高速和计算机控制方向发展。

初轧机的发展,在发展连铸的同时,国外仍在新建或扩建初轧机,以扩大开坯能力。

这是由于开坯机具有产品变化灵活,便于实现自动化等优点,如日本1969年有三台板坯初轧机和一台方坯初轧机投入生产。

初轧机设计说明书1绪论初轧机在轧钢生产中的作用是开坯,随着连铸技术的发展,初轧机的作用随之下降,但初轧机不能被淘汰,轧制某些特殊用途的钢材,由于连铸坯有缺陷,故必须采用模铸,初轧机开坯。

1.1轧辊调整装置的用途轧辊调整装置是轧钢机中关键机构之一,其结构的好坏,直接关系着轧件的产量的高低与质量的好坏。

轧机轧辊的调整一般均包括径向和轴向两个方向的调整,径向调整是轧钢机中必不可缺的调整。

轧辊通过两个方向的调整后,可以保证轧辊间的相互位置的正确性,按规定完成道次的压下量,还能在一定程度上来补偿其轧辊辊身与轴径的允许磨损量,同时又能调整轧辊与辊道水平面的相互位置,而且在连轧机上,还能调整机座间轧辊的相互正确位置,从而保证轧制的直线性,使得轧制顺利进行。

1.2轧辊调整装置的类型轧辊调整装置按用途大致分为径向与轴向两大类调整装置。

其轴向调整装置仅用于型钢、线材轧机上,以微调的方法来保证两个轧辊间组成正确的孔型位置,以及补偿轧辊瓦缘的允许磨损量。

而在各类型的板带轧机上只有轧辊的轴向固定装置。

径向调整按其轧辊移动方向大致分为压下(也包括压上)机构和侧压进机构。

在常见的纵轧机座中均可看到压下机构,而侧压进机构仅用于斜轧机和立辊的调整机构中。

根据各类轧机的工艺要求,调整装置可分为:上辊调整装置、下辊调整装置、中辊调整装置、立辊调整装置和特殊轧机的调整装置。

上辊调整装置也称压下装置,它的用途最广。

安装在所有的二辊、三辊、四辊和多辊轧机上。

压下机构按轧钢机的类型、轧件的轧制精度要求,以及生产率高低要求又可分为:手动、电动、电-液及全液压压下机构。

手动压下机构一般多用于不经常进行调节的、轧制精度要求不太严格的,以及轧制精度要求不高的中、小型型钢、线材和小型热轧板带轧机上,通常这些轧机是在轧辊相互位置不变的情况下进行工作的。

电动压下机构主要用于压下螺丝的移动速度超过1~0.2mm/s的初轧机、板带轧机及中厚板轧机上,以及移动速度小于1~0.2mm/s的薄板带轧机上。

初轧机的设计摘要伴随中国综合实力的飞速发展,国内制造业得到了空前的发展。

制造业的发展伴随轧钢技术的发展,初轧机在其制造领域中又占有相当大的比例。

相关制造数据表明,初轧机在其制造领域里发挥着越来越重要的作用。

设计合理有效的初轧机结构是提高轧钢精度有效的手段之一。

本文设计的题目是初轧机的设计。

初轧机的功能是将钢锭或钢坯进行初步轧制,为成品轧机提供原料。

设计之初介绍了初轧机的发展概述、现状及发展趋势,并分析各类初轧机的特点。

对压下系统的研究应用、研究方法进行了探讨及阐述。

本文在查阅了国内外相关资料的前提下,对本次设计的课题进行了机架辊的设计:工作原理、结构设计、材料选择、轴承选择、辊距选取、高度选取、辊距校核验算、减速电机设计以及轴向锁紧液压缸的选型及计算等等。

最终完成了对各主要零部件的设计、计算及校核。

利用AUTO CAD二维画图软件进行了零件的设计和装配,以满足使用要求。

设计过程按照国家标准和机械设计标准来设计的。

本轧钢机机架牌坊采用闭口式铸钢结构,通过横梁将两片牌坊连接在一起。

上辊压下采用电动压下。

为保证快速处理轧制事故保护设备,上辊设置有液压快速防卡钢装置。

上辊设置有液压平衡装置。

上下轧辊、4个轴承座组成轧辊装配,轧辊径向轴承为四列圆锥滚子轴承,轴向轴承采用双列圆锥滚子轴承。

下辊通过调整垫片高度实现轧制线固定不变。

下辊设置有液压轴向调整机构,调整行程为:5mm。

轧辊锁紧装置为液压缸驱动斜面插板固定轴承座,可进行在线调整及锁紧。

上下轧辊的冷却通过各自的两组冷却喷头进行冷却。

最终保证加工后的产品性能良好,表面光洁度高,板型好,能够达到所需的要求。

可提高机器设备的利用率,有效提高性能。

达到本次设计的综合训练的目的。

关键词:制造业、初轧机、压下系统、减速电机、液压缸ABSTRACTWith the rapid development of China's comprehensive strength, the domestic industry has been an unprecedented development. Development of manufacturing technology with the development of rolling, blooming mill in its manufacturing area and occupies a large proportion. Related manufacturing data showed bloomer playing an increasingly important role in the manufacturing field. Reasonable and effective design of the early Rolling mill structure is to improve the accuracy of one of the effective means.This design is entitled blooming mill design. Blooming mill function is to conduct a preliminary ingot or billet rolling mills to provide raw materials to finished products. Beginning of the design presented an overview of the development, current situation and development trend of blooming mill, and analyzes the characteristics of various types of blooming mill. Applied research, research methods pressure system is discussed and elaborated. In this paper, access relevant information at home and abroad the premise of this topic were designed rack roller design: working principle, structural design, material selection, bearing selection, roll away from the select, highly selected, roll away from checking checking , gear motor and axial locking hydraulic cylinder design selection and computing. Finally completed the major components of the design, calculation and check. AUTO CAD use a two-dimensional drawing software design and assembly of parts to meet the requirements. The design process in accordance with national standards and mechanical design standards to design.The mill uses closed-type steel frame arch structure by the two arch beams together. Using electric pressure roller pressure. To ensure fast processing rolling accident protection devices, the roll is provided with hydraulic quick anti-seize steel devices. Set on a roller hydraulic balancing device. Roll up and down, four bearing components roller assembly, roller bearings for the four radial tapered roller bearings, axial bearings double row tapered roller bearings. Rolling line height to achieve lower rollers are fixed by adjusting shims. Lower roll adjustment mechanism is provided with a hydraulic axial adjustment stroke: 5mm. Roll locking device is a hydraulic cylinder drive bevel flapper fixed bearing, can be adjusted and tightened online. Cooling the upper and lower rolls arecooled by cooling the respective nozzle groups. Ensure good performance of the final product after processing, surface finish, plate well, to achieve the desired requirements. Can improve the utilization of machinery and equipment, improve performance. Comprehensive training to achieve this design goal.Keywords:Manufacturing, blooming mill, pressure systems, geared motors, hydraulic cylinders目录摘要 (I)ABSTRACT (II)第1章绪论 (5)1.1 初轧机发展概述 (5)1.1.1 初轧机的标称 (6)1.1.2 初轧机的组成 (6)1.1.3 初轧机的用途 (7)1.2 初轧机的发展现状及发展趋势 (8)1.2.1 初轧机的发展现状 (8)1.2.2 初轧机的发展趋势 (9)1.3 压下系统的研究及应用 (9)1.4 压下系统的研究内容和方法 (10)1.5 本课题研究的价值及研究内容 (11)1.5.1 本课题研究的价值 (11)1.5.2 本课题研究的内容 (11)第2章机架辊的设计 (13)2.1 机架辊的工作原理 (13)2.2 机架辊的结构设计 (13)2.2.1 实心机架辊 (13)2.2.2 机架辊辊身形状的选择 (13)2.2.3 机架辊材料的选取 (14)2.2.4 机架辊轴承的选取 (14)2.2.5 机架辊辊距的确定 (14)2.2.6 机架辊高度的确定 (14)2.2.7 机架辊辊距的校核验算 (15)2.2.9 机架辊滚动轴承的寿命计算 (16)2.2.10 机架辊的性能描述 (18)2.2.11 机架辊轴承座夹紧设计结构 (18)2.2.12 机架辊的更换步骤 (21)2.2.13 机架辊的维护检修 (21)2.2.14 机架辊结构分析 (22)2.3 机架辊减速电机的设计 (22)2.3.1 输出轴运动和动力参数的确定 (22)2.3.2 轴的材料的选择 (23)2.3.3 轴最小直径的确定 (23)2.3.4 轴的结构设计 (23)2.3.5 轴的受力分析 (25)2.3.6 按弯扭组合强度较核轴的强度 (28)2.3.7 齿的类型、材料及齿数的确定 (29)2.3.8 按齿根弯曲疲劳强度设计 (29)2.3.9 修正计算结果 (30)2.3.10 计算几何尺寸 (31)2.3.11 校核齿面接触疲劳强度 (31)2.3.12 齿轮传动的润滑 (32)2.3.13 联轴器的工作情况 (32)2.3.14 联轴器的分类 (32)2.3.15 齿轮箱轴承的选用和寿命计算 (32)第3章轴向锁紧液压缸的设计 (37)3.1 液压缸类型的确定 (37)3.2 工作压力的确定 (39)3.3 缸筒设计 (39)3.4 活塞杆设计 (43)3.5 液压缸的密封设计 (45)3.6 排气装置 (46)第4章结论 (47)致谢 (48)参考文献 (49)第1章绪论1.1 初轧机发展概述初轧机也称开坯机或者钢坯轧机,一般把将被加工的材料在旋转的轧辊间受压力产生的塑性变形即轧制加工机器称为初轧机,这是简单定义。

钢铁热连轧机1780mm说明书(新)总说明书代号:031105SM产品名称:宁波钢铁1780mm热连轧机编制阮东辉主任设计师阮东辉设计科长阮东辉总设计师马树杰中国一重集团大连设计研究院2007年2月28日目录1.0 设计制造依据2.0 轧线设备主要技术参数及装机水平3.0 生产规模及工艺流程4.0 轧线设备组成、结构、性能及控制要求5.0 设备安装前的清洗与装配6.0 设备安装7.0 机械设备调试规程8.0 设备保养与安全9.0 机械设备启动前的准备工作10.0 设备清单1.设计制造依据2003年2月,中国一重集团大连设计研究院与宁波钢铁公司签订的设备设计合同。

一重集团大连设计研究院根据设计合同内容于2003年4月完成技术设计审查,签订会议纪要。

审查后,一重集团大连设计研究院于2003年4月至2003年12月完成了施工设计工作。

2.0轧线设备主要技术参数及装机水平2.1 主要技术参数2.1.1 E1立辊轧机最大轧制压力8000KN2.1.2 E1立辊轧机最大轧制力矩2×775KNm2.1.3 E1立辊轧机轧制速度0~1.5~3.7m/s2.1.4 E1立辊轧机压下速度0~25~55mm/s2.1.5 E1立辊轧机轧辊规格Φ1200/Φ1100×230mm2.1.6 E1立辊轧机主传动电机1300KW n=110/270r/min 2台2.1.7 R1二辊轧机最大轧制压力30000KN2.1.8 R1二辊轧机最大轧制力矩2×1900KN.m2.1.9 R1二辊轧机轧制速度0~1.98~3.7m/s2.1.10 R1二辊轧机最大开口度300mm2.1.11 R1二辊轧机压下速度0~20~40mm/s2.1.12 R1二辊轧机工作辊规格Φ1350/Φ1230×1780m2.1.13 R1二辊轧机主传动电机3800KW n=28/52r/min 2台2.1.14 R1二辊轧机粗压下电机150KW n=515/1030r/min 2台2.1.15 R1二辊轧机精压下电机150KW n=550/1100r/min 1台2.1.16 E2立辊轧机最大轧制压力7000KN2.1.17 E2立辊轧机最大轧制力矩2×560KNm2.1.18 E2立辊轧机轧制速度0~2.4~6m/s2.1.19 E2立辊轧机压下速度0~25~55mm/s2.1.20 E2立辊轧机轧辊规格Φ1200/Φ1100×650mm2.1.21 E2立辊轧机主传动电机1500KW n=160/400r/min 2台2.1.22 R2四辊轧机最大轧制压力40000KN2.1.23 R2四辊轧机最大轧制力矩2×2300KN.m(1.5倍过载)2.1.24 R2四辊轧机轧制速度0~±3.14~6.28m/s2.1.25 R2四辊轧机最大开口度280mm2.1.26 R2四辊轧机压下速度0~20~40mm/s2.1.27 R2四辊轧机工作辊规格Φ1200/Φ1100×1780mm2.1.28 R2四辊轧机支承辊规格Φ1600/Φ1450×1780mm2.1.29 R2四辊轧机主传动电机7500KW n=45/100r/min 2台2.1.30 R2四辊轧机压下电机300KW n=515/1030r/min 1台2.1.31 F1E立辊轧机最大轧制压力1500KN2.1.32 F1E立辊轧机最大开口度1780mm2.1.33 F1E立辊轧机最小开口度750mm2.1.34 F1E立辊轧机轧辊直径Φ630/Φ570mm2.1.35 F1E立辊轧机轧制速度0~1.3~3.2m/s2.1.36 F1E立辊轧机主电机AC370KW n=200/500r/min 2台2.1.37 F1-F7精轧机最大轧制力:F1~F4 42000KNF5~F7 35000KN2.1.38 F1-F7精轧机最大轧制力矩:F1~F4 3640KNmF5~F7 640KNm2.1.39 F1-F7精轧机最大开口度:F1~F4 70mmF5~F7 70mm2.1.40 F1-F7精轧机轧制速度:F7出口速度max 20.16m/s2.1.41 F1-F7精轧机弯辊力:F1~F4 2000KN(单侧)F5~F7 1500KN(单侧)2.1.42 F1-F7精轧机工作辊尺寸:F1~F4 Φ850/Φ760×2080mmF5~F7 Φ700/Φ630×2080mm2.1.43 F1~F7精轧机支承辊尺寸:F1~F7 Φ1600/Φ1450×1780mm2.1.44 F1~F7精轧机主传动电机:F1~F3 N=3×9000KW 100/230/r/min ACF4 N=9000KW 110/260/r/min ACF5 N=8000KW 176/406/r/min ACF6 N=8000KW 209/480/r/min ACF7 N=7500KW 240/560/r/min AC2.1.45 高压水除鳞机工作压力18Mpa2.1.46 切头飞剪最大剪切力13700KN2.1.47 剪切强度(900℃时)max 140N/mm22.1.48 上下转鼓中心距1280mm2.1.49 坯料最大厚度50(60)×1630mm2.1.50 切头飞剪剪切速度0.6~2.2m/s2.1.51 切头飞剪主传动电机2600KW 600r/min 1台2.1.52 剪刃间隙0.6~0.9mm2.1.53 剪刃最大重合度5mm2.1.54 卷取机带钢厚度: 1.2-19mm2.1.55 卷取机成品宽度:800-1630mm2.1.56 卷取机钢卷外径:Φ2150mm(max),Φ1000mm(min),2.1.57 减速机速比 1.5/3.32.1.58 助卷辊尺寸Φ380×1900mm2.1.59 卷取机钢卷内径:Φ762mm2.1.60 卷取机钢卷重量:32T(max)2.1.61 卷取机卷筒外径:Φ762mm/Φ745mm/Φ727mm(收缩)2.1.62 卷取机卷筒伸缩液压缸:活塞直径Φ390mm/Φ180mm行程54/85mm,压力13Mpa2.1.63 卷取机卷筒传动电机:1000KW 230/600 r/min 2台2.2 装机水平2.2.1.采用连铸坯热装技术节约能源。

天津市富仁板带有限公司1100mm六辊可逆冷轧机技术设计说明书编制:(机械)___________(液压)___________(电控)___________审查:(机械)___________(液压)___________(电控)___________西安重型机械研究所2006年4月5日1100mm六辊可逆冷轧机技术设计说明书一、设计依据本轧机成套设计是依据天津市富仁板带有限公司与西安重型机械研究所、西安凯瑞机电设备有限责任公司签订的1100mm六辊可逆冷轧机技术附件进行设计的。

二、机组主要技术参数1.1 来料规格材质:酸洗热轧带卷Q195、Q215、08Al、20、Q235、低合金钢等机械性能:最大屈服极限σs≤360N/mm2厚度:1.2~ 4.0 mm宽度:650~1015 mm卷内径:Φ510mm卷外径:Φ900-Φ1850 mm卷重:Max 19T1.2 成品尺寸厚度:0.15-1.2mm宽度:650~1015mm卷内径:Φ510mm卷外径:Φ900-Φ1850 mm卷重:Max 19T厚度公差:±5μ(δ<0.3mm)±8μ(0.3≤δ<0.5mm)±2%δ (δ≥0.5mm)1.3 机组主要技术参数轧机规格:Φ950/Φ370/Φ330⨯1100mm最大轧制压力:10000 KN最大轧制力矩:70KN-m穿带速度:18 m/min轧制速度:0~750m/min开卷张力:5~50 KN最大开卷速度:300 m/min卷取张力:12~120KN(V<450m/min)6.3~63KN(V≥450m/min)最大卷取速度:800 m/min轧机速度精度:1/1000轧机张力精度:动态:Tmax * 8/100稳态:Tmax * 3/100轧机最大加速度:0.8m / s2轧机最大减速度:1.0m / s2工作辊规格:Φ300-Φ270⨯1100mm中间辊规格:Φ370-Φ335⨯1100mm支承辊规格:Φ950-Φ890⨯1050 mm开卷机卷筒直径:Φ460~Φ520mm(正圆Φ510mm)卷取机卷筒直径:Φ490~Φ510mm(正圆Φ510mm)偏导辊规格:Φ400⨯1100mm引料辊规格:Φ200⨯1000mm展平辊规格:Φ220⨯1100mm工作辊最大开口度:20mm工作辊弯辊力(单边正/负):300/180KN中间辊横移力:550/350KN中间辊横移量:200mm冷却介质:乳化液液压系统工作压力:压上、弯辊/横移:21Mpa液压传动:10Mpa工艺润滑流量:5000 L/min开卷机电机功率:243KW卷取机电机功率:490KW⨯2⨯2(串联)主轧机电机功率:1250KW⨯2(串联)除油方式:真空和气刀除油机组工作方式;成卷可逆轧制机组传动方向:在开卷带材前进方向右侧(右传动)三、机组装机水平3.1 主轧机、开卷机和机前、机后卷取机采用西门字6RA70(或ABB)全数字直流调速,可控硅供电(混装结构),机组PLC(西门子)控制。

3.2 全液压压上,计算机厚度自动控制(AGC)。

液压AGC系统采用两级计算机控制,具有恒辊缝位置闭环,恒轧制力压力闭环,厚度予/监控,预压靠自动控制等功能。

3.3 轧机具有压下调偏、工作辊正/负弯辊、中间辊正弯辊控制手段;中间辊横移予设定、锁定功能。

3.4开卷机具有CPC自动对中功能。

3.5 工作辊、中间辊快速换辊。

3.6 轧机电气系统具有过载保护,断带保护和紧急停车等安全保护系统;主机和卷取机具有带尾自动减速、准确停车功能;卷取机具有圈数记忆功能。

3.7 轧机速度闭环控制;开卷、卷取机速度/张力闭环控制,数字显示。

3.8轧制线标电动高压下螺丝快速自动调整。

3.9轧机辊系和展平辊轴承采用油雾润滑。

3.10机组生产工艺联锁及故障报警采用PLC可编程控制,实现生产过程自动化。

3.11机组具有工艺过程参数的预设定、工艺过程参数和设备关键参数的检测、显示、报警和存储记录功能。

3.12 主操作台设三套人-机界面,完成动态画面显示。

3.13工作辊准停、卷取机钳口位置准停。

3.14 机组设皮带助卷器助卷。

3.15关键液压、电气器件采用进口原装器件,液压缸采用进口密封。

四、机械设备设计按照天津市富仁板带有限公司和西安重型机械研究所、西安凯瑞机电设备有限责任公司所签订1100mm六辊可逆冷轧机组技术附件,西安凯瑞机电设备有限责任公司对所承担的机械设备部分进行了技术设计,将机组总图及开卷机、上卷车、开头矫直机、机前卷取机、卸卷车、机前装置、Φ300/Φ370/Φ950⨯1100mm六辊可逆冷轧机列、机后装置、换辊装置、机后卷取机和助卷器等单机总图和主要部件图、主要零件图提供审查并说明如下:1100mm六辊可逆冷轧机组由上卷车、开头矫直机、机前卷取机、卸卷车(两台)、机前装置、Φ300/Φ370/Φ950⨯1100mm六辊可逆冷轧机列、机后装置、换辊装置、机后卷取机和助卷器等单机组成,分述如下:4.1 开卷机开卷机由开卷机本体、开卷机卷筒、开卷机压辊、活动支撑和对中装置组成,开卷机为悬臂浮动结构,卷筒为四棱锥型式,由直流电机经SWC250CH1联轴器和减速机拖动卷轴,直流电机通过底座固定在基础上,开卷机本体经导轨沿底座滑动实现CPC对中时SWC250CH1联轴器可作伸缩补偿。

为方便开卷和防止松带,在卷轴上方设有压辊,压辊升降由液压缸拖动。

卷轴端部设有侧支撑,侧支撑为辊式支撑,支撑辊座安装在铰轴上,铰轴支撑固定在开头矫直机架体上,液压推动支撑辊座摆动实现摆合摆开主要技术参数卷筒直径:Φ510mm(正圆)卷筒直径:Φ460~Φ520 mm涨缩缸直径:Φ360/Φ160 mm涨缩缸行程:141 mm减速箱总速比:6.186穿带速度:18~30 m/min开卷速度:300 m/min开卷张力:50~5KN浮动量:±75mm开卷电机:Z450—4B 660V 243KW 350/1200r.p.m4.2 上卷车上卷车由升降小车、移动盖板、行走缸和缝道卷位组成。

小车的升降和行走均为液压传动。

升降小车车体为焊接结构,升降缸以铰支形式固定在车体上,升降缸推动带升降架的鞍座沿车体方形导向面滑动实现升降,行走缸固定在地沟内的基础上,行走缸推动升降小车将带卷由缝道卷位移动上料。

升降小车移动时带动移动盖板将地沟盖上以便于操作。

缝道卷位为焊接结构,在地沟缝道上作储卷用。

主要技术参数:上升推力:≥220KN升降行程:1400mm行走行程:4490mm升降缸规格:Φ180/Φ125mm行走缸规格:Φ140/Φ100mm缝道卷位数:2个4.3 开头矫直机开头矫直机由开头伸缩摆动导板、后压辊、夹送辊、三辊直头装置、切头剪和机架所组成。

伸缩摆动导板由液压缸传动可绕下夹送辊摆动,伸缩摆动导板上的铲头由液压缸驱动可伸缩运动,以便于开头。

液压缸驱动上夹送辊辊升降、以便夹送带材,上夹送辊辊升降有齿轮齿条同步装置。

三辊直头装置的上矫直辊由AC电机经万向接轴和超越离合器拖动,满足穿带拖动和开卷升速时的分离。

上矫直辊升降也有齿轮齿条同步装置。

上夹送辊由油马达传动,下夹送辊不传动带有编码器。

切头剪为下动式液压剪。

后压辊为带有压辊的摆动桥架,由液压缸驱动实现升降摆动,后压辊落下时作为开卷穿带时的过桥导板又可作为机前卷取机的压辊。

伸缩摆动导板、后压辊、夹送辊、三辊直头装置、切头剪均安装在机架内,机架由底座和两片机架板装配而成。

主要技术参数上夹送辊规格:φ275⨯1100mm下夹送辊规格:φ400⨯1100mm上矫直辊规格:φ175⨯1100mm下矫直辊规格:φ200⨯1100mm上矫直辊传动电机:AC11KW液压剪油缸(两个)规格:φ125/φ63⨯245mm剪切力:150KN上夹送辊传动液压马达:TG0625MV460(PARKER)4.4 机前卷取机机前卷取机在开卷侧,为带侧支撑的四棱锥卷筒结构,由串联的两台DC电机经双级硬齿面减速机拖动卷筒,通过液压拔杆换档,改变减速箱速比,实现不同张力和不同速度的分级调整。

机前卷取机的压辊装在开头矫直机的出口导板上。

为方便卸卷设有推板装置。

卷取电机和减速箱采用稀油循环润滑。

主要技术参数卷筒直径:Φ510 mm(正圆)卷筒涨缩范围:Φ510~Φ495 mm卷取张力:120~12KN(V<450m/min)63~6.3KN(V≥450m/min)减速箱速比:第一级2.1111/1.3333第二级1.8333最大卷取速度:800m/min卷取机齿轮:材质:17Cr2Ni2Mo 精度:6-6-5卷筒扇形块:材质:42CrMo 硬度:HRc50-55主轴:材质:42CrMo 硬度:HRc55-60卷取电机:Z560—3B 660V 2×490KW 348/1200r.p.m钳口开口度:10 mm卷取方式:下卷取4.5 卸卷车结构型式与上卷车相同,仅将V型托架改为托辊。

4.6 机前装置机前装置由对中导板、测厚仪台架、机前转向引料装置和机前真空除油装置组成。

对中导板用于带材对中,由液压马达驱动侧导板开合,其开口度可根据带宽调整。

机前真空除油装置由上下偏置两对辊子组成,穿带时上辊抬起,轧制时上辊降下使带材呈S形穿过,两对辊子间形成密封腔,起到除油和稳定展平带材的作用,真空除油装置的展平辊采用油雾润滑,在除油装置的前后设有上下两排喷嘴,吹除带材表面的残液。

机前转向引料装置包括偏导辊、引料辊和摆动导板。

引料辊为一摆动压辊,由液压马达驱动,其摆动由摆动油缸控制,在逆向轧制时由一非传动压辊与摆动导板协作,将带头导入机前卷取机钳口,在甩尾轧制时,协助卷取机将带头导入轧辊。

在偏导辊上设有测速装置,为防止升降速过程中带材在偏导辊上打滑,由一台3.7KW直流电机传动偏导辊。

主要技术参数偏导辊规格:Φ400⨯1100mm引料辊规格:Φ200⨯1000mm非传动压辊:Φ200⨯790mm展平辊规格:Φ220⨯1100mm偏导辊传动电机:Z4-112/4-1 3.7KW 855rpm压辊传动液压马达:TE0260CW100(PARKER)摆动油缸:TUBFKS80-18004.7 Φ300/Φ370/Φ950⨯1100mm六辊可逆冷轧机Φ300/Φ370/Φ950⨯1100mm六辊可逆冷轧机由轧线标高调整装置、支承辊平衡机构、辊系装配、机架装配、中间辊横移机构、接轴、减速箱、安全联轴器、走台排烟罩、卷廉门及液压润滑配管组成。

4.7.1 轧线标高调整装置是由一台交流电机驱动两台蜗轮减速箱,在换辊后辊径发生变化时,通过压下螺丝调整上支撑辊的位置,从而调整轧线标高。

蜗杆轴上装有编码器和盘式气动刹车装置,可准确调整轧线标高。