多绳摩擦式提升机防滑系数验算

- 格式:doc

- 大小:58.50 KB

- 文档页数:4

二、副立井提升设备1、设计基础资料矿井设计生产能力:A n=0.9Mt/a矿井工作制度:年工作日:330d、日提升小时:16h绞车房标高:+1074.00m副井井口标高:+1074.00m井底大巷标高:+835m提升高度:H t=239m提升容器:600轨距多绳提升罐笼(一宽一窄)⑴、1t矿车单层双车钢罐道四绳宽罐笼:型号GDG1/6/1/2K型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:38人长×宽:4410×1704⑵、1t矿车单层双车钢罐道四绳窄罐笼:型号GDG1/6/2/4型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:23人长×宽:4410×1024每次提升矿车数:2辆提升大件设备时,经防滑校验,需在窄罐中加10000kg配重。

1t矿车型号:MGC1.1-6载荷(矸石)质量:1800kg自重:610kg5、最大件质量(采煤机、掘进机最大不可拆卸件):18000kg,运送大件平板车质量:1800kg,工作面液压支架整体下放为13000kg。

6、两罐笼提升中心线间距:1.802m7、提升内容升降人员、矸石、设备材料,升降最大件时,对侧配重10000kg,升降工作面液压支架时,对侧配重5000kg(4辆重矿车)。

8、最大班提升量下井工人:99人;矸石:50t(按出煤量的5%计算);雷管、炸药:3车;料石、水泥、砂子:30t,设备、材料、坑木:25车;保健车:2次;其它:10次服务年限:整个矿井可采期12.4a。

2、副立井提升设备方案选择兼并重组整合后矿井设计生产能力900kt/a,采用斜井-立井开拓方式,在工业场地设副立井。

根据矿井副立井井筒特征和提升能力,设计采用多绳摩擦轮式提升机。

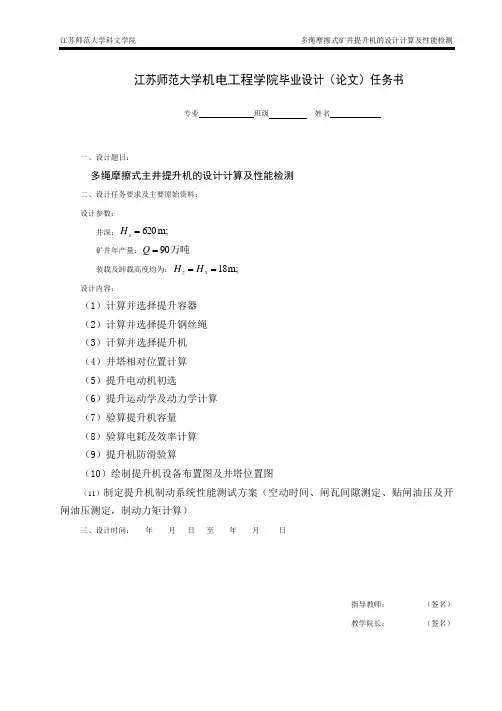

江苏师范大学机电工程学院毕业设计(论文)任务书专业 班级 姓名一、设计题目:多绳摩擦式主井提升机的设计计算及性能检测二、设计任务要求及主要原始资料:设计参数:井深:;m 620=s H矿井年产量:万吨90=Q装载及卸载高度均为:;m 18==x zH H设计内容: (1)计算并选择提升容器(2)计算并选择提升钢丝绳(3)计算并选择提升机(4)井塔相对位置计算(5)提升电动机初选(6)提升运动学及动力学计算(7)验算提升机容量(8)验算电耗及效率计算(9)提升机防滑验算(10)绘制提升机设备布置图及井塔位置图(11)制定提升机制动系统性能测试方案(空动时间、闸瓦间隙测定、贴闸油压及开闸油压测定,制动力矩计算)三、设计时间: 年 月 日 至 年 月 日指导教师: (签名)教学院长: (签名)本科生毕业设计(论文)论文题目:多绳摩擦式主井提升机的设计计算及性能检测姓名:学院:科文学院专业:机械设计制造及其自动化班级、学号:指导教师:多绳摩擦式主井提升机的设计计算及性能检测[摘要]:本文着重介绍了矿井提升机类型、工作原理以及组成。

根据设计参数及要求,对多绳摩擦式矿井提升机的选型进行了详细全面的计算,主要利用了已知的年产量和矿井深度以及装载和卸载高度。

经过初步的选型之后,对应经选择出来的设备进行性能检验,即提升机容量验算,防滑验算,提升机的电耗及效率的计算。

如果有验证不符合要求的要重新选择或者修改选择的设备,知道正确为止。

最后对选择出来的提升机的制动系统进行性能测试,主要是评估提升系统性能的优良效果。

论文中包含提升机设备的布置图和井塔位置图。

只有正确的选择提升设备,才能提高生产效率,提高经济效益。

通过自己对矿井提升机设备知识的学习和信息的收集,在参考借鉴资料、指导老师的指导以及自己的钻研,现在,对矿井提升系统有了深透的了解。

[关键词]:主井提升设备; 多绳摩擦式提升机;Abstract: This paper mainly introduces the multi rope friction hoist machine type selection calculation and selection of the parts and the formulation of hoist braking system performance testing scheme (idle motion time, brake clearance determination, close brake oil pressure and opening pressure determination and braking torque calculation). Through for a given coal mine production and mine depth calculation, the correct choice of appropriate skip bucket, wire rope, enhance engine and electric motor, and for wire rope selected to enhance the engine and electric motor to check, and equivalent motor power calculation and then kinematics and dynamics analysis of selected lifting equipment and machine power consumption and efficiency to enhance the calculation. Through the main shaft lifting equipment selection calculation and the check, choose the most suitable for coal mine safety, reasonable, economy of lifting equipment.Key words: Main shaft lifting equipment; multi-rope friction hoist目录第1章绪论 (1)1.1矿井提升设备的用途及其重要性 (1)1.2国内外矿井提升设备的发展与现状 (1)1.2.1国内提升设备的发展与现状 (1)1.2.2国外提升机的发展与现状 (2)1.3矿井提升机系统的组成和分类 (2)1.3.1矿井提升系统的组成 (2)1.3.2提升机的分类 (2)第2章多绳摩擦式矿井提升机的介绍 (5)2.1多绳摩擦式矿井提升机的工作原理及其主要结构 (5)2.1.1主轴装置 (5)2.1.2深度指示器 (5)2.1.3减速器 (6)2.1.4摩擦衬垫 (6)2.1.5制动装置 (6)2.1.6液压站液 (7)2.1.7测速发电机装置 (7)第3章多绳摩擦式主井提升机的设计选型 (8)3.1设计参数及提升方式 (8)3.2 提升容器的选择 (8)3.2.1提升高度 (9)3.2.3一次循环提升时间 (10)3.2.4一次合理提升量 (10)3.2.5选择合适的提升容器 (10)3.2.6核算箕斗一次实际提升量 (10)3.2.8提升速度 (10)3.3 提升钢丝绳的选择 (11)3.3.1钢丝绳的最大悬垂长度 (12)3.3.2 估算钢丝绳每米重力 (13)3.3.3钢丝绳时使用和维护 (13)3.4 选择提升机 (14)3.5 提升系统的确定 (15)3.6 提升容器的最小自重 (15)3.7 预选电动机 (16)3.7.1 电动机转数 (17)3.7.2 提升机的最大速度 (18)3.7.3 预选电动机功率 (18)3.8提升系统总变位质量 (19)3.8.1 变位重量 (19)3.8.2 变位质量 (19)第4章提升设备的运动学和动力学 (20)4.1 提升速度图 (20)4.1.1 六阶段速度图 (20)4.1.2 加速度的确定 (20)4.2 提升能力校核 (23)4.3 电动机等效功率计算 (23)4.3.1 运动力计算 (24)4.3.2 等效力计算 (24)4.3.3 等效功率 (25)4.3.4 校核电动机过负载系数 (25)4.4 电耗计算 (25)第5章提升机的防滑验算 (27)5.1 提升机的防滑验算 (27)5.1.1 静防滑安全系数 (28)5.1.2动防滑安全系数 (28)第6章提升机制动系统性能测试方案 (29)6.1闸瓦间隙的测定方案 (29)6.2空动时间的测定 (31)6.3盘式制动器制动力矩的计算 (32)6.4 贴闸油压及开闸油压的测定 (33)最终方案确定 (34)总结 (35)致谢 (36)参考文件 (37)附件第一章绪论1.1矿井提升设备的用途及其重要性提升机安装在地面,矿井提升设备应用于矿井开采,提升设备通过带动钢丝绳,用提升容器从主井井筒中提升出开采出来的煤炭、散落的矿石以及矸石,通过副井井筒运送材料升降人员和设备等。

矿用多绳摩擦提升机钢丝绳防滑技术探析近年来,多绳摩擦提升机广泛应用于矿山立井提升中,在生产过程中钢丝绳打滑事故时有发生,文章简要介绍了多绳摩擦提升机的传动原理,详细分析了提升钢丝绳打滑的原因并提出了相应的预防打滑的技术措施,对矿用多绳摩擦提升机钢丝绳防滑具有一定的借鉴意义。

标签:多绳摩擦;钢丝绳;主导轮0 引言多绳摩擦提升机由于具备体积小、重量轻、提升能力大、安全系数高等优点,因此被广泛应用于煤矿和非煤矿山的立井提升中。

多绳摩擦提升机的工作原理为利用钢丝绳与主导轮摩擦衬垫之间的摩擦力来传递动能,完成对物体的升降任务。

现实生产過程中往往会发生因摩擦力不够而引起的钢丝绳滑动现象。

提升机一旦出现钢丝绳滑动现象不仅会影响矿井的正常生产,甚至还会造成人员伤亡,因此对矿用多绳摩擦提升机钢丝绳防滑技术进行研究对实现矿井的安全生产具有非常重要的意义。

1 多绳摩擦提升机传动原理如图1所示,提升钢丝绳自由缠绕在主导轮上,主导轮轮间隙放有摩擦衬垫,共有两个提升罐笼,分别悬挂在钢丝绳的上下两端,提升罐笼的两端均挂有尾绳,用来保证提升罐笼的平衡性。

在提升过程中提升罐笼的自重及提升物体的重量产生向下的拉力,使钢丝绳紧紧的压在主导轮的摩擦衬垫上。

当驱动电机带动主导轮正向或者反向转动时,钢丝绳和主导轮衬垫之间会产生很大的摩擦力,提升容器随着摩擦力方向不同实现物料的提升和下降。

设上升一侧的钢丝绳拉力为Fs,下降一侧钢丝绳的拉力为Fx,则根据欧拉公式可以得出:,式中为钢丝绳和主导轮摩擦衬垫之间的摩擦系数,为钢丝绳在主导轮上的围包角。

其中,提升钢丝绳和摩擦衬垫之间的摩擦系数是由衬垫的材质决定的。

2 提升钢丝绳滑动原因分析(1)在生产过程中,为了保证矿井生产能力和经济效益,很多矿山企业尤其是私人小矿井人为增加提升机提升重量,导致提升罐笼长期工作在超载的状态下,或者两端的罐笼负载相差很多,这样极易造成钢丝绳静张力差超过摩擦力极限值而产生滑绳。

多绳摩擦提升的静防滑安全系数0第二部分

(原创版)

目录

1.多绳摩擦提升的概念和原理

2.多绳摩擦提升的防滑安全问题

3.提高多绳摩擦提升防滑安全系数的方法

4.多绳摩擦提升防滑安全性能的测试和分析

5.结论

正文

一、多绳摩擦提升的概念和原理

多绳摩擦提升是一种采用多根绳索来实现物料提升的机械设备,主要由主动轮、从动轮、绳索、摩擦装置等部分组成。

在工作过程中,通过增大摩擦力来实现物料的稳定提升。

二、多绳摩擦提升的防滑安全问题

多绳摩擦提升在实际应用中可能会遇到防滑问题,由于摩擦力不足,导致物料在提升过程中出现滑动或滑落,从而影响生产安全。

因此,提高防滑安全系数是多绳摩擦提升的重要研究内容。

三、提高多绳摩擦提升防滑安全系数的方法

1.改变主动滚筒内衬,增大内衬摩擦系数,从而提高摩擦力;

2.加大包角,利用导向轮,加大主动轮的包角,以增大摩擦力;

3.增大预张力,提高绳索的拉紧程度,从而增加摩擦力。

四、多绳摩擦提升防滑安全性能的测试和分析

对多绳摩擦提升机的防滑安全性能进行测试和分析,可以参考《矿业

研究与开发》2005 年 03 期和《中国房地产》2022 年 31 期等文献。

通过实验测试和数据分析,评估多绳摩擦提升机的防滑安全性能,并提出相应的改进措施。

五、结论

多绳摩擦提升是一种重要的物料提升设备,提高防滑安全系数是保障其安全运行的关键。

通过改变主动滚筒内衬、加大包角、增大预张力等方法,可以有效提高多绳摩擦提升的防滑安全系数,从而确保生产安全。

二、副立井提升设备1、设计基础资料矿井设计生产能力:A n=0.9Mt/a矿井工作制度:年工作日:330d、日提升小时:16h绞车房标高:+1074.00m副井井口标高:+1074.00m井底大巷标高:+835m提升高度:H t=239m提升容器:600轨距多绳提升罐笼(一宽一窄)⑴、1t矿车单层双车钢罐道四绳宽罐笼:型号GDG1/6/1/2K型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:38人长×宽:4410×1704⑵、1t矿车单层双车钢罐道四绳窄罐笼:型号GDG1/6/2/4型1个罐笼总质:(包括自动平衡首尾绳悬挂装置、滚动罐耳、防滑附加质量及配重等):Q z =20000kg本体高度:4.13m全高:6.677m载人数:23人长×宽:4410×1024每次提升矿车数:2辆提升大件设备时,经防滑校验,需在窄罐中加10000kg配重。

1t矿车型号:MGC1.1-6载荷(矸石)质量:1800kg自重:610kg5、最大件质量(采煤机、掘进机最大不可拆卸件):18000kg,运送大件平板车质量:1800kg,工作面液压支架整体下放为13000kg。

6、两罐笼提升中心线间距:1.802m7、提升内容升降人员、矸石、设备材料,升降最大件时,对侧配重10000kg,升降工作面液压支架时,对侧配重5000kg(4辆重矿车)。

8、最大班提升量下井工人:99人;矸石:50t(按出煤量的5%计算);雷管、炸药:3车;料石、水泥、砂子:30t,设备、材料、坑木:25车;保健车:2次;其它:10次服务年限:整个矿井可采期12.4a。

2、副立井提升设备方案选择兼并重组整合后矿井设计生产能力900kt/a,采用斜井-立井开拓方式,在工业场地设副立井。

根据矿井副立井井筒特征和提升能力,设计采用多绳摩擦轮式提升机。

主井提升系统改造方案及验算根据我矿实际生产情况,为了满足生产需要,扩大生产能力,提高经济效益,现决定对制约我矿生产能力的主井提升系统进行改造,以满足生产需要,具体改造方案如下:一、提升系统现状我矿主井井筒直径Ø4.5m,装备一对6T多绳箕斗,一台JKM-2.8/4(II)型多绳摩擦式提升机,矿井初期设计生产能力为45万吨/年,提升高度521.97m,根据设计院设计标准,我矿最大提升能力为72万吨/年(一钩6T、25钩/时、16小时/天、300天)。

我矿主井提升机为洛阳矿山机械厂上世纪八十年代生产的JKM系列提升机,根据出厂技术参数及说明书,钢丝绳最大静张力30T,钢丝绳最大静张力差9.5T,最大提升速度11.8m/s,传动方式分为单机拖动和双机拖动,单机最大输入功率为800KW,双机最大输入功率为1000KW,目前在用的为单机800KW拖动,已经达到最大设计标准,更换大功率的电动机已不能实现拖动,建议采用双电机(2×800KW)拖动,使现有提升机达到其最大提升能力。

二、改造方案根据我矿现有情况,主井提升机改造方案如下:1、不更换箕斗,现有单机拖动改为双机拖动,使现有提升机达到最大提升能力。

我矿箕斗为6T,根据实际装煤情况干煤可装7T、湿煤可装9T,按8T 计算,提升机、电动机、钢丝绳、防滑系统等均能满足生产要求(验算详见附件二),全年出煤96万吨(一钩8T、25钩/时、16小时/天、300天),此种方案须由现在的单机拖动改为双机拖动,电控系统需全部进行更换高压变频系统,更换为高压变频系统的优点:变频调速系统节省了电阻调速环节,对车房环境温度有很大的改善,变频调速可有效减少重物下放和制动时的能量损失,节约电能;变频调速在电动机运行方面的优势,减少换向不当而烧毁电动机的问题。

变频调速加减速时间比较平缓,起动电流较小,可以进行较高频率的起停。

变频调速系统制动时,变频器可以利用自己的制动回路,将电能回馈给供电电网;改成双电机拖动后,可降低单台电动机的输出功率,增加电动机使用寿命,同时更换为变频系统运行稳定可靠,调速特性优越,能实现自动化控制。

多绳摩擦提升钢丝绳防滑方法作者:林献阳来源:《数字技术与应用》2010年第08期摘要:多绳摩擦提升机提升钢丝绳防滑研究一直受到矿山用户的关注,采用计算机控制技术对提升钢丝绳防滑实施检测控制。

是多绳摩擦提升机提高安全性能和增加提升高度的有效途径。

对竖井服役的多绳摩擦提升机,可以通过升级改造提升其安全性能。

使用辅助夹紧装置增加提升钢丝绳防滑安全系数,可以有效抑制提升钢丝绳打滑,保证矿井提升安全。

关键词:多绳摩擦提升机提升钢丝绳防滑辅助夹紧装置中图分类号:TD534 文献标识码:A 文章编号:1007-9416(2010)08-0149-02目前,国内矿山竖井提升机中,因多绳提升机有独特的优点而普遍应用。

多绳提升机是利用提升钢丝绳与主导轮摩擦衬垫之间的摩擦力带动钢丝绳使容器移动,完成升降重物任务的。

生产实践表明,如果使用不当,钢丝绳就会产生滑动,一直以来,多绳提升机钢丝绳防滑一直是亟待解决的问题。

因此,应对钢丝绳滑动进行检测分析。

并采取相应措施,防止钢丝绳打滑造成事故。

1 摩擦提升不打滑的条件图1为塔式JKM型多绳提升机示意图。

1.主导轮2.导向轮3.提升钢丝绳4.提升容器5.平衡尾绳钢丝绳与主导轮衬垫之间产生的摩擦力极限值(1)式中——下放侧钢丝绳拉力,N;e——自然对数的底,e=2.718;μ——钢丝绳与衬垫间摩擦系数;α——钢丝绳在主导轮上围包角,rad。

主导轮两侧钢丝绳拉力差T=式中——上提侧钢丝绳拉力,N。

在摩擦传动中,△T为产生滑动的力,为阻止滑动的力,所以摩擦提升中钢丝绳不打滑的条件是写成等式为式中K——防滑安全系数。

K是大于1的系数,其值愈大愈不会发生打滑现象。

(2)式(2)为钢丝绳可能逆主导轮旋转方向滑动的情况。

当紧急制动时,也可能产生钢丝绳顺主导轮旋转方向的滑动,此时的>,同样有防滑安全系数(3)如果和仅为静力时,则得静防滑安全系数以表示;如果和中还计人惯性力时,则得动防滑安全系数以表示。

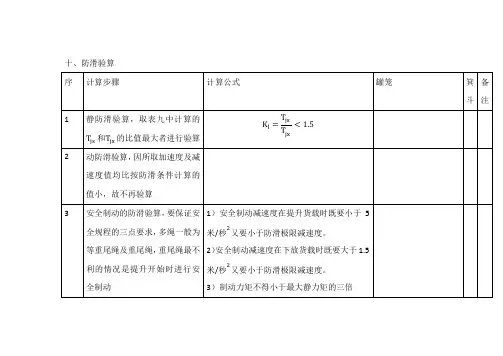

多绳摩擦式提升机防滑系数安全验算说明主要检验计算公式:

主绳每米重量,9.56kg/m×1m×10m/N×4=382.4N/m;

尾绳每米重量,19.12 kg/m×1m×10m/N×2=382.5N/m

系统为等重尾绳提升。

l、提升系统总变位质量Σm计算

Σm=(Q+2Q Z+n1pL p+n2qL q+G t+G j+G d)

=32000+2×48000+4×9.56×720+2×19.12×560+2×

12000+30000+1451.8=232399kg

式中Q一一次提升载荷重量,N=32t;

Qz_ 提升容器自重,N=48t;

n1—主绳根数,n1=4;

p—主绳每米重量,9.56kg;

L P—每根提升主绳实际全长,720m;

n2—尾绳根数;n2=2

q—尾绳每米重量,19.12 kg;

L q—尾绳实际全长,560m;

G t—天轮的变位重量,12000kg(查天轮规格表);

G j-提升机的变位重量,30000kg(查提升机的规格表);

G d——电动机转子的变位重量,

G d=4J d*i2/D2=4×7350×12/4.52=1451.8。

J d——电动机转子的转动惯量:J d=1/12*mR2=7350

m——电动机转子的重量29830kg

R——电动机转子的半径1.72m

i——减速箱减速比,取1

D——滚筒直径,4.5m

2、提升机强度验算

2.l最大静张力验算

(1)根据矿井实际提升情况计算最大静张力F jm

F jm= (Q+Qz) +( n1pL p+n2qL q)/1000

=320+480+(382.4×500+382.4×50)/1000

=1010KN

(2)验算F jm≤[F jm]

其中[F jm]----提升机设计许用最大静张力(查提升机规格

表),980kN。

F jm = 1010KN>[F jm]=980KN

不合格。

2.2最大静张力差验算

(1)根据矿井实际提升情况计算最大静张力差 F jc

F jm1 = 1010KN F jm2 = 690KN

F jc= F jm1 -F jm2 = 320KN

(2)验算 Fjc=320KN <[Fjc]=340KN

其中[Fjc]---提升机设计许用最大静张力差(查提升机规格表), 340KN。

4、提升速度图的测试、绘制与验算

4.l提升速度图的测试与绘制

最大运行速度:v m=10.5m/s

4.2最大提升速度的验算

v m=πDn/60i=10.5 m/s

式中n——电动机实际转速;r/min

D一滚商直径,mm;

i--传动比。

4.3主加、减速度测算

主加速度a1= (v m -v。

)/ t1=0.58m/s2

其中 v。

——主加速段的初速度, m/s;

t1——主加速运行的时间, s。

主减速度a2=(v m–v4)/ t2=0.58m/s2

其中 v4——爬行速度, m/s:

T2——主减速运行的时间, s。

4.4 提升过程中最大加、减速度验算 0.58m/s2

最大加速度验算: a1=0.58m/s2小于0.75

最大减速度验算: a2=0.58m/s2小于0.75

5、防滑验算

5.1 静防滑验算

σj = F jm2 (eµа-1)/ F jm1 -F jm2 = 690(2.192-1)/320=2.57

σ1= 1.75 ﹤σj= 2.57

式中: F jm1、F jm2----重载侧和轻载侧钢丝绳静张力,

µ----计算摩擦因数0.25

а----围抱角 183°

σ1—设计值 1.75

σj—实测值 2.57

5.2 动防滑验算

5.2.1 提升重载时,加速段的防滑验算

σd = (F jm2 - m2a1) (eµа-1)/ (F jm1 -F jm2)+( m1 +m2) a1 =1.85

σd = 1.85﹥σ2=1.25

式中:a1—实测加速度0.58m/s2

F jm1、F jm2----重载侧和轻载侧钢丝绳静张力

m1= F jm1 /g=101t

m2= F jm2/g=69t

σ2—设计值。

5.2.2 提升重载时,减速段的防滑验算

σd =(F jm2 +m2a2) (eµа-1)/ (F jm1 -F jm2)-( m1 +m2) a2

σd =3.0﹥σ2=1.25

式中,a3----实测减速度,0.58m/s2。

其余同上。

6、制动性能验算

6.1贴闸时制动力矩

M Zh=ΣF Z.R=2943.89,KN·m

K=2943.89/(320×2.25)=4.09倍

式中:ΣF i----实测各组闸的制动力之和;

n----分组实验数;

R----实验时,F Z的作用半径。

2.25m

P、Pt、P C—最大油压、贴闸油压、残压。

MPa。

A---制动油缸面积。

cm2

μ—摩擦系数。

6.2安全制动减速度的验算

防滑极限减速度验算:

提升机安全制动减速度设置为恒减速。

综上对照《煤矿在用摩擦式提升机系统安全检测检验规范》,提升机的最大静摩擦力超过许用最大静摩擦力。