矿井摩擦式提升机选型系统软件设计

- 格式:pdf

- 大小:356.37 KB

- 文档页数:3

煤矿主井提升机选型设计 煤矿主井提升机是煤矿井下运输系统中的核心设备,承担着将煤、人员及其他物资从井下提升到地面的任务。其选型设计的合理与否关系到煤矿的生产效率、安全运行以及节能环保等方面。本文将针对煤矿主井提升机的选型设计进行分析和探讨,从而实现优化选型、提高系统的性能。

一、选型设计的目标 1.安全可靠:提升机选型必须保证其安全可靠性,提供可靠的防护措施,防止发生事故,并保证设备的长期稳定运行。

2.高效节能:提升机选型应考虑提高运输效率,降低能耗,减少运行成本。

3.适应性强:提升机选型应适应不同的工作环境,具备一定的适应能力和灵活性。

4.维修保养方便:提升机选型应尽量考虑故障维修和设备保养的方便性,减少停产时间。

二、选型设计的步骤 1.确定运输量和提升高度:根据煤矿生产计划和工作条件,确定提升机的运输量和提升高度,从而确定提升机的型号和参数。

2.选择驱动方式:根据对煤矿主井提升机的要求和工作环境的特点,选择合适的驱动方式,如电动、液压等。

3.选择提升机结构:根据运输量和提升高度,选择适应工作条件的提升机结构,如单轨提升机、双轨提升机等。 4.选择安全保护装置:根据煤矿的安全要求,选择合适的安全装置,如多重刹车装置、液压过载保护装置等,确保设备的安全运行。

5.考虑节能环保:选择具有节能环保特点的关键部件和设备,在减少能源消耗和环境污染的同时,提高设备的运行效率。

6.维修保养考虑:根据设备的维修保养要求,选择结构简单、易于维修的提升机,并考虑配备合适的检修平台和维修设施。

三、选型设计的关键技术 1.提升机的负载能力:根据不同的工况和要求,确定提升机的负载能力,以保证设备安全运行。

2.提升机的运行速度:根据煤矿的生产计划和工作环境的特点,选取适当的运行速度,以达到高效率的运输。

3.提升机的运行平稳性:通过合理设计提升机的结构和参数,保证设备运行平稳,避免振动和冲击。

4.提升机的能效:通过合理选择、设计和配置关键部件和设备,提高设备的能效,降低能耗。

提升机选型及毕业设计前言矿井提升需要用一些专用的提升设备,主要有提升容器,提升钢丝绳,提升机,井架,装卸载设备以及一些辅助设备。

矿井提升设备是矿山较复杂而庞大的几点设备,它不仅承担无聊的提升与下放任务,同时还上下人员。

矿井运输是煤炭生产过程的一部分,煤炭的井工生产中,运输线路长,巷道条件多种多样,运输若不畅通,采掘工作就无法继续进行,井工生产的煤矿运输作业,包括从工作面到矿井地面的煤炭运输和辅助运输,辅助运输包括矸石、材料、设备和人员运输。

本次毕业设计主要对中型矿井生产所用的运输设备以及固定机械设备的选型及电气控制进行的一次合理选择。

选择系统配套附件,根据各设备外形尺寸及安装要求,并考虑其运行条件,最终确定提升机房的布置图。

毕业设计,作为毕业前夕一次综合性训练,是对我们所学理论知识的一次总结、检验和完善。

通过这次设计,对我们所学理论知识和生产实践相结合有很大帮助。

对于培养分析问题和解决问题的能力以及融会贯通和巩固发展所学知识也受益非浅;我们要较系统的了解矿用提升设备和排水设备在设计中的各个环节,包括从总体选型原则,从煤的开采、运输,及提升设备的选型、校核以及强度计算和经济合理性等等。

并通过这一实践,开阔了思维,丰富了知识,为我们即将做上工作岗位打下了良好的基础,可以说,毕业设计是一次难得的锻炼机会。

毕业设计是一个重要的教学环节,通过毕业实习使我们了解到一些实际与理论之间的差异。

在各位老师及有关技术人员的指导下锻炼自己独立思考、分析、解决问题的能力,把我们所学的课本知识与具体实践结合起来,真正达到学为所用矿井提升机是矿山的大型固定设备之一,是联系井下与地面的主要运输工具。

矿井提升工作是整个采矿过程中的重要环节。

从地下采出的煤炭、矿石必须提升至地面才有实际应用价值。

废石的提升,工作人员、材料及设备的升降等都要靠提升工作来完成。

提升设备的安全运行,不仅直接影响整个矿井生产,而且涉及人身安全。

随着工业进步以及对人的价值的更加重视,矿井提升设备的安全可靠性已经成为提升设备设计思想的重要内容。

毕业设计精品多绳摩擦式矿井提升系统摩擦式矿井提升系统是矿山生产中常用的一种提升设备,具有结构简单、操作方便、适应范围广、运输能力大的特点。

然而,传统的摩擦式矿井提升系统不能满足井下作业的需求,因此需要设计一种精品多绳摩擦式矿井提升系统。

本设计的精品多绳摩擦式矿井提升系统主要包括提升机、多绳驱动装置、摩擦轮、卷筒、导绳装置等组成。

其中,提升机是系统的核心部分,用于提供提升力,多绳驱动装置通过控制绳索的传动速度实现井下物资的提升和运输,摩擦轮用于增加绳索与卷筒之间的摩擦力,卷筒用于储存和卷放绳索,导绳装置用于引导绳索的布置和分配。

该系统的特色在于采用了多绳驱动装置,可以同时使用多根绳索进行提升,提高了提升效率和运输能力。

同时,摩擦轮的采用可以增加绳索与卷筒之间的摩擦力,提高了系统的稳定性和安全性。

此外,导绳装置可以有效引导绳索的布置和分配,使得各根绳索之间的受力均匀,避免单一绳索长期承受大量的拉力,提高了绳索的使用寿命。

在设计过程中,需要考虑系统的结构设计、传动装置设计、力学计算、系统控制等多个方面。

首先,通过充分了解传统摩擦式矿井提升系统的工作原理和存在问题,确定系统的设计目标和需求;然后,进行结构设计,选取合适的材料和制造工艺,提高系统的稳定性和可靠性;接下来,确定传动装置的型式和参数,考虑系统的功率需求和传动效率;最后,进行力学计算,计算系统的受力情况和工作状态,验证设计的合理性和安全性。

在系统控制方面,可以采用现代智能控制技术,实现对系统的自动调整和监控。

总而言之,该精品多绳摩擦式矿井提升系统具有结构简单、运输能力大、安全可靠等特点,可以满足矿山生产的需求,提高生产效率和运输能力。

在今后的工程实践中,可以进一步完善设计,并进行系统试验,验证设计的可行性和可靠性,为矿山生产提供更好的技术支持。

矿井提升设备的选型设计摘要近几十年来,为了提高劳动生产率和各项经济技术指标,在世界范围内进行着对矿井的根本性技术改造,这种改造的趋向是向着更集中,更大型发展。

矿井提升设备的任务是沿井筒提升煤炭、矸石、下放材料,升降人员和设备,所以矿井提升设备是联系井下与地面的重要生产设备,是矿山运输的咽喉,因此,它在整个综合机械化生产中占有重要地位。

随着科学技术的发展及生产的机械化和集中化,随着矿井技术改造的进程,提升设备在高效、大型、自动化方面都有着飞速的进步。

近代化提升设备已发展成为大型机械--电气组或机组群。

箕斗有效载重在国外已超过50吨,提升速度接近20米每秒;拖带功率达10000千瓦以上;在拖动控制方面已广泛采用了集中控制及自动控制设备。

本文的主要内容是对单绳缠绕式矿井提升机的选型设计。

分为六个部分:第一部分是提升容器;第二部分是提升钢丝绳;第三部分是矿井提升机;第四部分是提升机与井筒的相对位置;第五部分是矿井提升运动学及动力学;第六部分是矿井提升机的拖动与控制。

关键词提升机;提升容器;钢丝绳;选型设计;拖动控制目录摘要 (I)第1章绪论 (1)1.1矿井提升机 (2)1.1.1矿井提升机的说明 (2)1.1.2矿井提升机的组成 (2)1.2多绳摩擦提升机 (3)1.2.1多绳摩擦提升机的分类 (3)1.2.2多绳摩擦提升机的结构 (3)1.2.2.1主轴装置 (3)1.2.2.2车槽装置 (3)1.2.2.3深度指示器 (3)1.2.2.4减速器 (4)1.2.2.5尾绳悬挂装置 (4)1.2.3井塔式提升机 (4)1.3 提升机的选择与计算 (4)1.4提升容器 (5)1.4.1提升容器的分类 (5)1.4.2箕斗 (6)1.4.2.1立井箕斗型号意义 (6)1.4.2.2箕斗结构 (6)1.5钢丝绳 (7)1.5.1钢丝绳的结构 (7)1.5.2钢丝绳的分类 (8)1.5.3钢丝绳结构选择 (9)1.5.4滚筒中心至井筒钢丝绳之间的水平距离Ls (9)1.5.5钢丝绳弦长Lx (10)1.5.5钢丝绳的偏角α (10)1.5.6滚筒下绳的出绳角(或称下绳仰角)β (11)第2章设备选型计算 (12)2.1计算数据 (12)2.2提升容器的选择与确定计算 (12)2.2.1确定经济提升速度 (12)2.2.2计算一次提升循环时间 (13)2.2.3根据矿井年产量和一次提升循环时间即可求出一次提升量 (13)2.3钢丝绳的选择与计算 (13)2.3.1绳端荷重 (13)2.3.2钢丝绳垂长度 (13)2.3.3首绳单位长度重量计算 (13)2.3.4尾绳单位长度重量计算 (14)2.4提升机的选择 (14)2.4.1主导轮直径 (14)2.4.2最大静拉力和拉力差计算 (14)2.5提升系统的确定 (15)2.5.1井塔高度 (15)2.5.2提升机摩擦轮中心线距井筒中心线距离 (15)2.5.3钢丝绳弦长 (15)2.5.4 钢丝绳的出绳角 (16)2.5.5包围角 的确定 (17)2.6钢丝绳与提升机的校验 (17)2.6.1首绳安全系数 (17)2.6.2 最大净拉力和最大净张力差 (17)2.7预选电动机 (18)2.7.1提升机转数 (18)2.7.2提升机最大速度 (18)2.7.3预算电动机功率 (18)2.8电动机等效计算 (18)2.8.1运动力计算 (18)2.8.1.1提升开始 (18)2.8.2等效时间 (20)2.8.3等效力 (20)2.9电耗计算 (20)2.9.1提升一次电耗 (20)2.9.2每次提升实际电耗 (21)2.9.3每吨煤耗电量 (21)2.9.4提升机效率 (21)2.10提升机的防滑验算 (21)2.10.1静防滑安全系数 (21)2.10.2动滑安全系数 (22)2.10.3制动力矩的验算 (22)第3章矿井提升机的拖动与控制 (23)3.1拖动装置的种类及性能 (23)3.2提升电动机容量的计算和电动机的选择 (23)3.2.1提升电动机的选择 (24)3.2.2提升电动机容量的计算 (25)3.3交流拖动提升设备的电耗及效率的计算 (26)结论 (28)致谢 (30)参考文献 (31)第1章绪论矿山提升机是矿山大型固定机械之一,矿山提升机从最初的蒸汽机拖动的单绳缠绕式提升机发展到今天的交——交变频直接拖动的多绳摩擦式提升机和双绳缠绕式提升机。

第一章矿井概述一、位置、交通及气象石炭井A矿位于石炭井矿区北部,南邻B矿。

本矿距大武口大西洗煤厂为33Km,距平罗车站44Km,距包头为498Km,距洒泉为999K m。

二、地形及地貌矿井地势北高南低,北部及东部且有高山环绕,井口内海拔标高在1480-1530之间。

三、气象本区呈大陆性气候,常年干燥少雨,最高气温为7月,38℃,最低气温为12月至次年1月,-28℃雨季在6-9月,最大降雨量为76mm,风季为1月至次年3月,风力可达10级且多属西北风,冻士深为0.3-1.2米.四、水文地质井口水文条件简单,本区气候干燥少雨岩层主要靠大气层降雨补给,地面水的经济条件好,岩层一般比较致密,渗透性极弱,煤层顶、底板岩层渗透系数一般为0.0001cm/s.井口内位于上游已修筑防洪堤,降雨后洪水可排出井田之外.五、地质构造本井田以单斜构造为主,地层走向,Ⅲ线以南为N15W倾斜25°左右,Ⅲ线以北渐转为N52°E,倾角60°左右,井田次级褶皱较发青,主要分布在石炭井断层上、下盘,对煤层影响不大。

六、矿井瓦斯、煤尘及发火本矿瓦斯相对涌出量为5.87m3/T日;CO2涌出量为11.54m3/日吨,属低沼气高CO2矿井。

煤尘爆炸指数29~39.2%;煤层发火期为6~12个月。

七、矿井可采煤层和储量本井田内具体有可采或局部可采煤层七层,二层煤为主要可采层厚度10米,煤层倾角16度,在向斜西翼线达25-40度,可采储量为8520万吨。

八、矿井开拓方式、开采水平及采煤方法本矿采用立井多水平上山式开拓,分两个水平开采,第一水平+1200,运输水平+1300,向风水平+1370;第二水平,运输水平为+1000。

采煤方法:对溥及中厚煤层采用单一走向多壁,全部垮落采煤法;对厚煤层采倾斜分层,金属网假顶,全部垮落采煤法。

第二章设计依据本矿井设计年产量为60万吨,矿井深度Hc=270米,装载高度Hz=18米,卸载高度Hx=18米,散煤容重0.92t/n3,年工作日300天,每天工作小时t=14小时,矿井电压等级6KV。

摘要为了防止提升机过卷事故的发生,人们在电控安全回路中设置了大、小过卷双重保护开关,但是由于人为的操作失误以及设备故障等原因,仍然会发生过卷事故,给企业造成了重大的损失。

本设计就是为了防止矿井提升机重大事故之一—箕斗过卷后断绳下坠的发生而进行的。

在设计中充分分析了事故发生的原因,应用物理学、力学等理论知识,经过分析,方案比较、校核验算等步骤,设计出有效防止这一事故发生的装置——箕斗逆止器。

箕斗逆止器就是为了防止箕斗断绳下坠的装置。

将其安装于正常的卸载位置以上处,当箕斗过卷时,逆止器快速动作,伸出承接装置,将下落的箕斗托于井架上,避免更大的事故的发生,等待事故处理完毕后,又可恢复正常工作。

所以本设计是本着安全、可靠、灵活、简单的原则来进行设计的。

关键词:提升机;安全系数;强度目录绪论 (1)1 矿井提升设备的选型设计 (2)1.1副井提升机的选型设计 (2)1.1.1 设计依据 (2)1.1.2设备类型的确定 (2)1.1.3 提升钢丝绳的选型 (3)1.1.4 提升机的选型 (5)1.1.5 校验提升机强度 (5)1.1.6 井塔高度的确定 (6)1.1.7预选电动机 (6)1.1.8天轮的选型计算 (7)1.1.9提升机与井筒相对位置的计算 (7)1.1.10运动学参数计算 (9)1.2主井提升机的选型设计 (10)1.2.1设计依据 (11)1.2.2设备类型型的确定 (11)1.2.3箕斗的选型 (12)1.2.4提升钢丝绳的选型 (13)1.2.5选择电动机 (14)1.2.6井塔高度的确定 (14)1.2.7 预选电动机 (15)1.2.8 提升系统总变位质量 (15)1.2.9 提升机加减速度的确定 (16)1.2.10 运动学参数的计算 (16)1.2.11 动力学参数计算 (18)1.2.12 电动机功率校验 (19)1.2.13 防滑校验 (19)1.2.14提升电耗及效率 (21)2 罐笼逆止器的设计 (22)2.1 方案的确定 (23)2.2 托爪设计 (27)2.3 复位弹簧的设计算 (32)2.4 收爪油缸的设计 (33)2.5 缓冲油缸的设计 (38)2.6 底坐设计及计算 (41)2.7 托梁强度校核 (43)3 提升机信号联锁系统的改造 (45)3.1原信号联锁系统的缺陷 (45)3.2改造后的电路及工作原理 (46)3.3主要元器件的选择 (47)后记 (48)参考文献 (50)绪论矿山提升机是矿山大型固定机械之一,矿山提升机从最初的蒸汽机拖动的单绳缠绕式提升机发展到今天的交——交变频直接拖动的多绳摩擦式提升机和双绳缠绕式提升机已经历了170多年的发展历史,它是矿山井下生产系统和地面工业广场相连接的枢纽,被喻为矿山运输的咽喉。

矿井提升设备选型设计矿井提升设备是矿山生产中重要的工艺设备之一,它的选型设计决定了矿井提升系统的性能和安全性。

本文将列举一些选型设计的关键要素,并介绍一个完整的矿井提升设备选型设计过程。

首先,选型设计时需要考虑的第一个要素是矿井的产量要求。

根据矿井的日产量和年产量,我们可以确定设备的提升能力和运行频率。

产量要求也会直接影响到提升设备的规格和尺寸。

其次,选型设计时需要考虑的是矿井的井深和提升高度。

井深和提升高度决定了设备的动力需求和工作条件,同时也对设备的结构和材料提出了要求。

对于较深和较高的矿井,可能需要选择更大功率的电机和更强的材料以确保设备的安全性和可靠性。

第三个要素是矿石性质和尺寸。

不同矿石的重量和硬度会直接影响到提升设备的运行负荷和耐久性。

对于重量较大或硬度较高的矿石,需要选择更强大的提升设备以确保其能够顺利提升和运输。

除了以上要素,选型设计时还需要考虑到矿石的产生方式和运输方式。

对于分散堆矿的矿山,需要选用适合的装载和卸载设备;对于连续开采的矿山,可能需要选择连续提升设备。

此外,还需要考虑到矿石的运输距离和方式,以便选择合适的提升速度和输送方式。

在选型设计过程中,我们可以借助计算机辅助设计软件进行工程设计和模拟分析。

通过使用这些软件,我们可以快速评估不同设备型号和参数的性能,从而优化设计方案。

最后,在选定设备型号后,还需要进行相关的结构设计和电气控制设计。

结构设计要保证设备的强度和稳定性,电气控制设计要确保设备的运行安全和自动化控制。

综上所述,矿井提升设备的选型设计是一项复杂的任务,需要考虑多个关键要素和使用多种设计工具。

只有充分考虑各个要素,并进行合理的设计和分析,才能选出合适的设备并确保矿井提升系统的正常运行。

(注:以上内容仅为参考,实际选型设计仍需根据具体情况进行判断和分析。

摘要目前,随着我国大部分矿井进入深部开采,多绳摩擦式矿井提升机应用越来越广泛,因此必须对多绳摩擦式矿井提升机系统的设计进一步进行研究。

本文对多绳磨擦式矿井提升机发展及应用、种类及结构进行了综合阐述,对多绳摩擦式矿井提升的优缺点进行了分类和研究;论证了多绳摩擦提升的工作原理;介绍了多绳摩擦式矿井提升机的各种型号;在制动工作原理进行说明的基础上,对制动器进行了选型。

结合特定的矿井的采煤及地质情况,对多绳摩擦式矿井提升机进行设备选型,形成一整套完备的矿井提升系统,整个系统的安全保护装置非常重要,所以最后对所设计的系统进行了安全保护设计。

多绳摩擦式矿井提升机系统的各系统的型号选型计算,及对各系统的统一布置,确定各系统的工作位置和尺寸,这些对多绳摩擦式矿井提升机在实际应用中提供了必要参数。

关键词:多绳摩擦式矿井提升机;选型;制动;系统AbstractAt present, as China's most mine into the deep mining, multi-rope friction-mine hoist applications more widely, it is necessary to more-rope friction-mine hoist system for further study.In this paper, rope and more friction-mine hoist the development and application, type and structure of a comprehensive elaboration of multi-rope friction-mine the advantages and disadvantages of upgrading the classification and study of multi-rope friction demonstration enhance the work of principle; introduced a multi - - Rope friction-mine hoist the various models in principle that brake work on the basis of a selection of the brake. With a specific mine coal mining and geological conditions, the multi-rope friction-mine hoist a selection of equipment, a set of comprehensive mine hoist system, the whole system of security protection is very important, so the final design of the system The security design.Multi-rope friction-mine hoist system of the Selection System Model, and the layout of the unified system, the system determine the location and size of these multi-rope friction-mine hoist in practical application to provide the necessary Parameters.Key words: multi-rope friction-mine hoist; Selection; braking; systemII目录前言 (6)1多绳摩擦式矿井提升机 (7)1.1多绳摩擦式矿井提升机的种类及其结构分析 (7)1.2多绳摩擦式矿井提升机的优点及其局限性 (7)1.3多绳摩擦式矿井提升机在国内外的发展现状 (9)1.4多绳摩擦式矿井提升机在我国的应用情况 (10)1.5多绳摩擦式矿井提升机提升工作原理 (10)2多绳摩擦式矿井提升机的总体方案设计 (12)2.1矿井参数 (12)2.2多绳摩擦式矿井提升机的主要组成部分 (13)2.2.1多绳摩擦式提升机的类型选择 (14)2.2.2主轴装置设计 (14)2.2.3微拖动装置 (16)2.2.4 深度指示器选择 (17)2.2.5车槽装置 (18)2.3多绳摩擦式矿井提升机的附属设备 (19)2. 3.1罐道选型 (19)2. 3.2拉紧方式 (20)2. 3.3固定装置选择 (21)2. 3.4井架装置选择 (21)2. 3.5导向轮装置选择 (22)2. 3.6提升容器的连接装置 (22)3多绳式矿摩擦井提升机设备选型 (24)3.1提升方式确定 (24)3.2提升容器型号选择 (24)3.3提升钢丝绳选择计算 (26)3.4 计算滚筒直径并选择提升机 (28)3.5减速器选型 (29)3.6提升系统确定 (29)3.7提升容器的最小自重 (31)3.8 钢丝绳与提升机的校验 (32)3.9 衬垫材料单位压力 (33)3.10预选电动机 (33)3.11提升系统变位质量计算 (34)3.12 提升速度图 (35)3.13提升能力 (39)3.14电动机等效功率计算 (40)3.15电耗计算 (42)3.16提升机的防滑演算 (43)3.17联轴器型号选择 (44)4多绳摩擦式矿井提升机机械制动装置与液压站选型 (45)4.1多绳摩擦式矿井提升机的机械制动装置 (45)4.1.1制动原理 (45)4.1.2盘式制动器的选择 (46)IV4.2多绳摩擦式矿井提升机液压站 (46)5多绳摩擦式矿井提升机安全保护设计 (48)5.1提升容器的防坠器 (48)5.2 防止过卷装置设计 (48)5.2.1装设防止过卷开关 (48)5.2.2楔形罐道 (48)5.3 圆尾绳的安全设施 (49)6技术经济分析 (52)总结 (53)致谢 (54)参考文献 (55)附录A ......................................................................................错误!未定义书签。

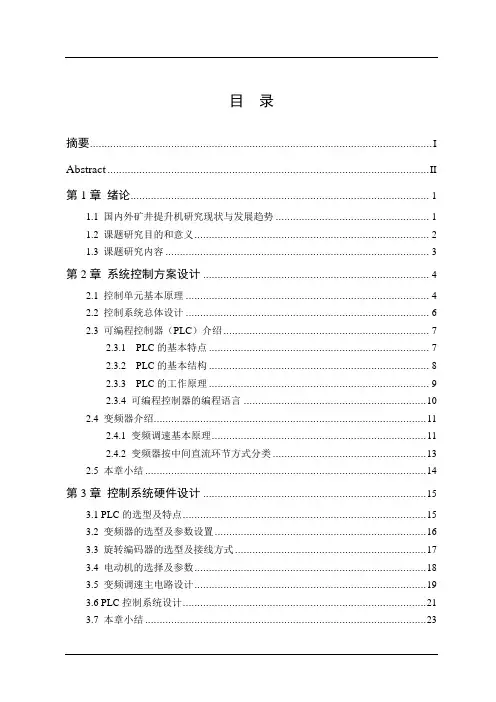

目 录 摘要 ...................................................................................................................... I Abstract ............................................................................................................... II 第1章 绪论 ....................................................................................................... 1 1.1 国内外矿井提升机研究现状与发展趋势 ..................................................... 1 1.2 课题研究目的和意义 ................................................................................. 2 1.3 课题研究内容 ........................................................................................... 3 第2章 系统控制方案设计 .............................................................................. 4 2.1 控制单元基本原理 .................................................................................... 4 2.2 控制系统总体设计 .................................................................................... 6 2.3 可编程控制器(PLC)介绍 ....................................................................... 7 2.3.1 PLC的基本特点 ............................................................................ 7 2.3.2 PLC的基本结构 ............................................................................ 8 2.3.3 PLC的工作原理 ............................................................................ 9 2.3.4 可编程控制器的编程语言 ............................................................... 10 2.4 变频器介绍.............................................................................................. 11 2.4.1 变频调速基本原理 .......................................................................... 11 2.4.2 变频器按中间直流环节方式分类 ..................................................... 13 2.5 本章小结 ................................................................................................. 14 第3章 控制系统硬件设计 ............................................................................. 15 3.1 PLC的选型及特点 .................................................................................... 15 3.2 变频器的选型及参数设置 ......................................................................... 16 3.3 旋转编码器的选型及接线方式 .................................................................. 17 3.4 电动机的选择及参数 ................................................................................ 18 3.5 变频调速主电路设计 ................................................................................ 19 3.6 PLC控制系统设计 .................................................................................... 21 3.7 本章小结 ................................................................................................. 23 第4章 控制系统软件设计 ............................................................................. 24 4.1 控制程序流程图 ....................................................................................... 24 4.2 系统控制程序梯形图 ................................................................................ 25 4.3 本章小结 ................................................................................................. 26 第5章 人机交互界面 ..................................................................................... 27 5.1 触摸屏概述.............................................................................................. 27 5.2 触摸屏在工业控制中的应用 ..................................................................... 27 5.3 PWS-3261触屏简介................................................................................ 28 5.4 触摸屏在矿井提升机控制系统中的应用 .................................................... 29 5.5 本章小结 ................................................................................................. 30 结论 .................................................................................................................... 31

矿井提升设备的选型和设计1. 引言矿井提升设备在矿业生产过程中起到了至关重要的作用。

它们用于将矿石、人员和设备从地下提升到地面,是矿井运输系统的核心组成部分。

本文将介绍矿井提升设备的选型和设计方面的考虑因素,以及常用的提升设备类型和其特点。

2. 选型考虑因素在选择矿井提升设备时,需要考虑以下几个因素:2.1 产能要求根据矿井的生产规模和产量要求,确定提升设备的产能。

产能的选择需要综合考虑矿石、人员和设备的总重量以及提升的时间要求。

2.2 可靠性和安全性矿井提升设备的可靠性和安全性是选型的重要考虑因素。

设备应具备稳定运行、故障率低和安全防护等特点,以确保矿井生产的顺利进行。

2.3 空间和能源消耗考虑到地下矿井的空间有限,在选择提升设备时需要合理安排设备的布局,以最大程度利用有限的空间资源。

同时,能源消耗也是一个重要的考虑因素,在设计矿井提升设备时应采用节能的设计方案。

2.4 维护和保养提升设备的维护和保养对于设备的寿命和性能至关重要。

因此,在选型时应考虑设备的容易维护性和可用性,以降低维护成本并保证设备的长期稳定运行。

3. 常用的提升设备类型根据矿井的特点和需求,常用的矿井提升设备类型包括:3.1 升降机升降机是一种垂直提升设备,通过电动机驱动升降装置,将人员和物料从地下提升到地面。

升降机有不同的载重能力和提升速度可供选择,适用于小型矿井或人员运输。

3.2 斜井提升机斜井提升机是一种沿斜井轨道运行的提升设备,通过牵引系统将提升物料从井底提升到井口。

斜井提升机适用于中小型矿井,具有较高的提升效率和运行稳定性。

3.3 斜提系统斜提系统是一种综合利用重力和动力的提升系统,通过滑槽或滑索将物料和人员从井底滑动到井口。

斜提系统适用于在地下矿井中进行短距离物料和人员的提升,具有简化结构和节能节材的特点。

3.4 提升机提升机是一种连续运输设备,通过提升机连续将物料从井底提升到地面。

提升机适用于大型矿井或大量物料的提升,具有高效、快速和稳定的特点。

摘要【中文摘要】矿井提升机是矿山生产的关键设备,其运行的安全性和可靠性对矿山生产起着至关重要的作用。

传统的矿井提升机系统控制精度不高、调速性能较差、安全保护和监测环节都不够完善。

本文以甘肃华煤集团陈家沟矿副井提升机电控系统的改造项目为工业背景,对原有的调速系统和控制回路进行改良设计,利用组态软件完成上位机监控系统设计。

调速系统采用变频调速方式,提高了提升机运行的稳定性,同时降低了能源消耗。

控制系统采用PLC控制方式,设计了双PLC冗余控制系统,极大保障了提升机运行的可靠性;此外,推导出行程给定中理想S形速度曲线的数学模型,并在Matlab中进行仿真,验证了该控制系统的可行性。

上位机监控通过工业以太网与PLC通信,实时显示提升机的运行参数和状态,支持在线WEB发布功能,实现系统远程监控。

经过以上改造设计,该矿井提升机安全性和稳定性大幅提高,不仅节能效果显著,还提高了生产效率。

【英文摘要】The mine hoist is the most important equipment in mine mountain, it is crucial for mine production that stability and reliability. The property of traditional electrical control system for the mine hoist is worse, there are many problems such as bad control precision、poor speed adjusting performance、faulty safety protection and monitoring parts.In the background of the retrofit of auxiliary hoist electrical control system of Chenjiagou Mine belongs to Gansu Huamei Group, the author has improved its spee...【关键词】矿井提升机变频调速 PLC控制上位机监控【英文关键词】mine hoist frequency control PLC control PC monitoring system目录第一章矿井提升机电控系统的基本情况介绍 (1)第二章矿井提升机交流TKD电控系统的工作原理 (4)第一节主回路的组成和工作原理 (4)第二节测速回路的工作原理 (7)第三节安全回路的工作原理 (8)第四节控制回路的组成和工作原理 (11)第五节工作过程介绍 (16)第三章PLC控制系统软件、硬件介绍 (23)第四章PLC控制提升机交流电控系统的组成、功能、原理 (27)第一节PLC控制提升机交流电控系统的组成 (27)第二节PLC控制提升机交流电控系统的功能 (27)第三节PLC控制提升机交流电控系统的原理 (27)第五章PLC控制提升机交流电控系统硬件、软件设计 (29)第一节提升机总体开发方案 (29)第二节提升机PLC输入输出分配 (31)第三节PLC软件结构及设计 (39)第四节安全回路设计与实现 (43)第五节系统操作 (46)第六节特殊功能 (48)第七节提升机电控系统对速度、位置的控制 (50)第八节总结 (54)参考文献 (55)第一章矿井提升机电控系统的基本情况介绍目前,大多数中、小型矿井采用斜井绞车提升,传统斜井提升机普遍采用交流绕线式电机串电阻调速系统,电阻的投切用继电器—交流接触器控制。

收稿日期:2012-04-20作者简介:廖原(1970—),男,四川平昌人,工程师,1995年毕业于焦作工学院,现任平顶山平煤设计院有限公司机电所所长。

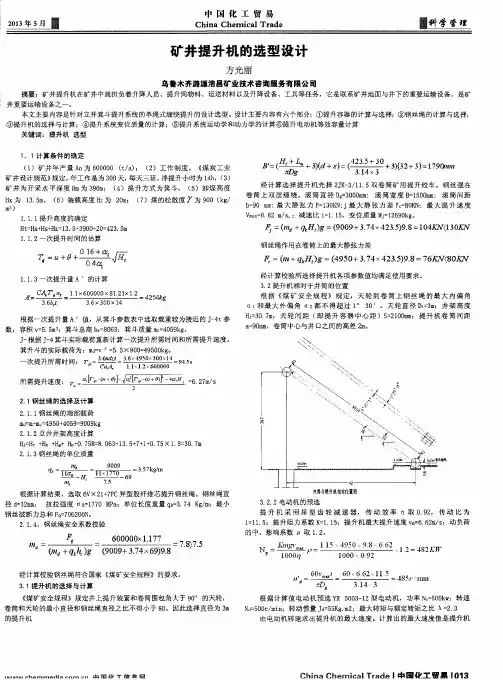

矿井摩擦式提升机选型系统软件设计廖原,胡海峰(平顶山平煤设计院有限公司,河南平顶山467000)摘要:针对目前矿井摩擦式提升机选型计算过程繁琐、计算任务量大的特点,从实际出发,结合矿山工程、计算机和数据库技术,基于Visual Studio 平台,应用VB 语言开发了矿井摩擦式提升机选型系统,并通过实例验证了软件的可靠性和稳定性。

该软件的应用,提高了设计人员的工作效率和提升机选型的自动化程度。

关键词:摩擦式提升机;选型系统;数据库;VB 语言中图分类号:TD524.3文献标志码:B文章编号:1003-0506(2012)06-0026-03煤矿提升机担负着升降人员、提升矿物、运送材料和设备的任务,是联系矿井地面与井下的重要运输设备,在整个矿井生产中占有重要地位[1]。

随着矿井开采深度的增加,摩擦式提升机得到了更为广泛的应用。

但是,摩擦式提升机选型设计过程复杂,工作量大,设计人员需要通过相关的辅助软件才能更好地完成任务。

目前,市场上该类软件普遍存在数据库不足、自动化程度低、适用性不强等缺点。

因此,根据现场调研,开发了矿井摩擦式提升机选型软件。

1系统工作原理及流程1.1工作原理利用计算机技术和数据库理论,通过收集钢丝绳、提升机、电动机资料建立原始数据库,根据数据间的关系和特点,把数据以一定格式导入Excel 表格中,建立软件能够识别的数据库[2]。

利用VB 语言借助Windows 平台把计算公式以合理的形式表达出来。

通过Excel 表格实现数据库和公式之间的有机联系,从而实现设计过程的自动化。

1.2系统流程基于系统需求分析,设计了系统流程(图1)。

①用户登录。

保证系统的安全性,可实现新用户注册和已注册用户登录系统的功能。

②钢丝绳选择。

根据系统提示输入原始数据,通过软件计算得到钢丝绳的选型参数,依据选型参数从数据库中选择合适的钢丝绳及尾绳并显示其信息。

③提升机选择。

根据所选钢丝绳参数计算出详细数据,从数据库中选择合适的提升机,窗口中显示所选提升机的重要参数。

④提升机系统图的确定。

根据所选提升机型号及提升容器尺寸,结合工业场地的实际情况,从提升机布置形式模块中选择合适的布置形式,绘制提升系统图。

⑤电动机选择。

利用软件计算出提升系统的关键量,从等效容量、额定转矩、过载能力3方面校核电动机,并显示最终选型结果。

⑥防滑计算表绘制。

根据所选的钢丝绳、提升机、电动机以及提升容器等参数,利用软件计算出提升系统的极限加、减速度,根据计算结果,在满足《煤矿安全规程》(以下简称“规程”)的情况下设定合适的制动力并绘制防滑计算表。

⑦最大班作业时间表绘制。

根据原始参数及选型过程中确定的中间量,利用软件绘制最大班作业时间表。

图1系统流程示意2系统关键环节实现依据收集钢丝绳、提升机、电动机原始数据,利用数据某些特征,按照一定格式排列建立数据库,通过VLOOKUP ()[3]方法将数据库参数和软件有机结合起来。

2.1钢丝绳选择依据钢丝绳单位质量计算公式[4-5]如下:P k =Q dN (K z R 0/m a -H c )(1)·62·2012年第6期中州煤炭总第198期式中,P k为钢丝绳单位质量;Q d为绳端荷重,根据不同提升内容分别计算,取最大值;N为提升机中钢丝绳根数;K z为钢丝绳综合系数;R0为钢丝绳抗拉强度;H c为提升距离;m a为钢丝绳安全系数,根据“规程”,提升物料时钢丝绳安全系数的最小值为8.2 0.0005Hc,提升人员及混合提升时为9.20.0005Hc。

根据计算出来的结果选择钢丝绳,所选钢丝绳的单位质量应尽量接近并高于计算值。

2.2提升机选择依据提升机摩擦轮最小直径计算:D=KDk(2)式中,D为摩擦轮直径;D k为钢丝绳工程直径;K为提升装置的天轮、滚筒、摩擦轮、导向轮等的最小直径与钢丝绳直径的比值。

根据“规程”,落地式及有导向轮塔式摩擦提升装置的摩擦轮,井上K≥90,井下K≥80;无导向轮的塔式摩擦提升装置的摩擦轮,井上K≥80,井下K≥70[6]。

根据计算出的最小直径、提升系统的最大静张力和最大静张力差,从数据库中选择合适的提升机,并校核摩擦枕垫比压。

2.3电动机选择依据根据提升载荷和提升速度,初选电动机功率P 为:P=kFVρ/(1000η)(3)式中,k为电动机富余系数,取1.1;V为提升速度,罐笼升降人员时,不得超过0.5H槡c且不得大于12 m/s,升降物料时,提升容器最大速度不得大于0.6 H槡c;F为最大静张力差;η为提升机与电动机连接装置的传动效率,直联取0.98,行星齿轮减速器取0.92,平行轴减速器取0.85 0.90;ρ为提升系统运转加、减速时电动机发热及钢丝绳不平衡质量的影响系数,对于强迫通风,可取ρ=1。

2.4防滑计算表的绘制依据防滑计算表绘制的关键问题是如何确定变位到摩擦轮表面的制动力。

根据“规程”,摩擦式提升机各种载荷和各种状态(上提或下放重物)下,保险闸所能产生的制动减速度的计算值不能超过滑动极限;当井筒倾角大于30ʎ时,上提重载滑动极限减速度≤5m/s2,下放重载极限减速度≥1.5m/s2。

提升重载、下放空容器减速度的计算公式[6]:[A]S =Kjeμα-1Kjeμα+1+βtg(4)[A]X=eμα-Kjeμα+Kj+βtg(5)式中,K j为重、轻侧静张力比;[A]S为上提重载极限减速度;[A]X为下放重载极限减速度。

根据“规程”导出制动力的确定公式:1.5M+Fj<F<MAX+FjF<MAS-Fj(6)式中,A S为上提重载制动减速度;A X为下放重载制动减速度。

通过计算制动力的范围,确定液压站需要提供的制动力,并绘制防滑计算表。

3系统功能的实现以平煤股份五矿己四采区副井提升机选型为例,介绍软件的功能。

输入密码进入系统后,按照提示输入原始数据,如宽、窄罐笼质量,矿车吨位和数量(图2),根据原始数据计算出的中间量,从数据库中选择合适的设备,最终选型结果汇总如图3所示。

此外,数据库留有扩容空间,但用户只能按一定的格式输入数据,软件才能自动识别。

·72·2012年第6期廖原,等:矿井摩擦式提升机选型系统软件设计总第198期4结语该软件以“规程”和相关设计规范为前提,应用煤矿机械知识、计算机和数据库技术开发而成。

该软件开发以来,在平煤股份五矿、十三矿等多个矿井得到应用,系统设计流程合理,操作界面简单,运行稳定可靠。

同时,由于该软件包含大量的数据库信息,可以为用户提供不同层次的选择。

参考文献:[1]张复德.矿井提升设备[M].北京:煤炭工业出版社,1995.[2]程云志,张帆,崔翔.数据库原理与SQL Server2005应用教程[M].北京:机械工业出版社,2008.[3]邱锦伦.Visual C#.NET程序设计教程[M].北京:冶金工业出版社,2006.[4]于励民,仵自连.矿山固定设备选型使用手册[M].北京:煤炭工业出版社,2007.[5]王文斌.机械设计手册[M].北京:机械工业出版社,2004.[6]周廼荣,严万生.矿山固定设备手册[M].北京:煤炭工业出版社,1986.(责任编辑:许久峰檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯檯)(上接第7页)下沉量约857mm,工作面端面围岩稳定性较差。

当支架初撑力为2480kN时,工作面端面围岩冒顶较严重,顶板下沉量约1200mm,工作面端面围岩稳定性更差。

当支架初撑力较小时,支架位态的稳定性较差,也降低了支架控制端面围岩的能力,两者相互作用、相互影响,造成当支架初撑力由4960kN下降到2480kN时,工作面端面围岩冒顶现象越来越严重,顶板下沉量明显增大。

由此可知,支架初撑力对控制端面围岩稳定有着重要作用,支架初撑力越大,工作面端面围岩冒顶程度越小,顶板下沉量越小,工作面端面稳定性也越好。

由图4可知,工作面顶板下沉量随初撑力的增大而减小,当初撑力小于4900kN时,下沉量对初撑力的变化较为敏感;而当初撑力大于4900kN 后,初撑力提高对顶板下沉量变化影响较小。

现场管理中一般要求端面顶板下沉量应控制在500mm 以内。

当工作面端面顶板下沉量小于500mm时,支架初撑力应不小于4750kN。

从数值模拟结果也可以看出,当支架初撑力小于4750kN时,工作面端面顶板下沉量增大,端面冒顶严重,不利于工作面端面围岩的稳定。

从保证工作面端面稳定和控制顶板下沉量角度考虑,支架初撑力不应小于4750kN,即额定初撑力的95.7%。

4工程实践效果80113工作面生产初期,由于缺乏仰采综放工作面生产经验,工作面推进困难,月产量由正常25万t/月减少为3.9万t/月,降幅达84.4%,直接影响了工作面的效益。

通过研究分析,采用提高支架工作阻力的技术措施,工作面端面稳定性得到了明显提高,确保了工作面的安全生产。

工作面月产量由3.9万t/月增加为16.0万t/月,增幅为310.3%,技术效果显著。

5结论(1)液压支架的初撑力,对于控制工作面顶板的下沉和工作面端面围岩的稳定有着极其重要的作用。

工作面液压支架的初撑力越大,工作面顶板的下沉量越小,工作面端面围岩越稳定。

(2)增加支架的初撑力可以有效控制顶板运动,而当工作面顶板保持稳定时,更有利于工作面端面围岩的稳定。

(3)为了保证仰采综放工作面端面围岩的稳定性,该矿80113工作面液压支架的初撑力不应小于4750kN,占额定初撑力的95.7%。

通过制订合理的技术措施,确保了80113工作面的安全高效生产。

参考文献:[1]刘长友,邹永华,殷文海,等.大倾角仰采开采工作面合理支护参数的确定[J].江苏煤炭,1998(2):3-5.[2]张顶立,何佐德.综放工作面端面冒顶机理及控制[J].湘潭矿业学院学报,2001,16(3):10-15.[3]马文顶,刘长友,邹永华,等.大倾角仰采工作面顶板控制的试验研究[J].矿山压力与顶板管理,1996(4):18-21.[4]张勇,郝海金.放顶煤工作面端面稳定性控制[J].矿山压力与顶板管理,2003(3):51-55.[5]刘长友,钱鸣高,曹胜根,等.采场支架阻力与顶板下沉量关系的研究[J].矿山压力与顶板管理,1997(3):13-15.(责任编辑:秦爱新)·82·2012年第6期中州煤炭总第198期。