焦炭塔失效的若干措施

- 格式:pdf

- 大小:219.55 KB

- 文档页数:4

延迟焦化焦炭塔冲塔处理措施的探讨姚坚刚【摘要】延迟焦化焦炭塔的大规模冲塔往往会导致分馏塔底循环中断、辐射泵入口过滤器流通量大幅下降、炉管结焦堵塞等问题,并有可能造成装置较长时间停工.结合X炼油厂2 Mt/a延迟焦化装置一起成功处理的焦炭塔冲塔事件,分析了冲塔后的应对措施.分析认为,在确保人员安全条件下,优先保护加热炉、辐射泵、压缩机等关键设备;加热炉紧急停运后,保持炉膛温度350 ℃左右,炉出口温度250 ℃左右,以免管内介质冷凝堵塞炉管;发现辐射炉管结焦堵塞后,不要轻易更换炉管,可采用外部缓慢加热和蒸汽吹扫就有可能解决问题.采取一系列处理措施后,X炼油厂延迟焦化装置在低负荷运行约110 h后恢复了二炉四塔高负荷运行,并在随后的两年多时间里一直保持了约110%的负荷运行.【期刊名称】《炼油技术与工程》【年(卷),期】2015(045)007【总页数】4页(P11-14)【关键词】延迟焦化;焦炭塔;冲塔;加热炉;过滤器【作者】姚坚刚【作者单位】中国石油化工股份有限公司镇海炼化分公司,浙江省宁波市315207【正文语种】中文焦炭塔冲塔原因比较复杂,如焦层过高;消泡剂注入不及时、注入量偏小或中断;换塔后过早停用消泡剂;小吹汽量过大或带水;仪表故障等。

焦炭塔大规模冲塔的后果一般都比较严重,特别是在生焦末期或小吹汽初期,大量焦粉(泡沫焦)在短时间内进入分馏塔,导致分馏塔底循环中断、辐射泵入口过滤器流通量大幅下降、炉管结焦堵塞等,严重的还会使装置较长时间停工。

如某石化公司2014年5月发生了一起焦炭塔冲塔事件,导致该装置非计划停工,紧急抢修10日后才恢复正常生产。

以X炼油厂一套由二炉四塔组成的设计规模为2 Mt/a延迟焦化装置(Ⅱ焦化)为例,对其成功处理冲塔事件的措施进行了总结。

焦炭塔的冲塔往往都是突发性的,因而及时有效的应急措施就显得非常重要。

2012年8月Ⅱ焦化焦炭塔(T1101/2)小吹汽时,因塔内焦层过高、消泡剂注入中断等原因,发生了一起较为严重的冲塔事件,短时间内大量焦粉进入分馏塔。

Equipment Manufacturing Technology No.11,2012延迟焦化是渣油经深度热裂化转化为气体和烃、中质馏分油和焦炭的加工过程,是炼油厂提高轻质油产出率和石油焦的重要手段。

其具体过程是:将重油在焦化炉中加热后送到焦炭塔中进行焦化反应,把长链的环烷烃分解为焦炭和轻质油。

焦炭直接作为产品应用于工业领域,轻质油通过加氢精致制成柴油。

焦炭塔是从室温到高温周期性运行的设备。

中国石油化工有限公司沧州分公司焦化车间2台焦炭塔,材质为20g,高度为34m,直径6.1m,壁厚20 ̄36mm,工作介质为渣油、焦炭、油气、水、水蒸气。

运行周期为48h。

进油是局部塔体温度超过435℃,介质温度为495℃,从下而上在393 ̄475℃之间。

操作压力为0.19Mpa。

1焦炭塔工作过程常温下封闭塔顶钻焦口和塔底排焦口,从塔底向塔内送入130℃蒸汽,进行密封试压约2.5h。

试压合格后,通入瓦斯气预热筒体约5h,塔壁温度平均每小时70℃的速度升温。

在预热结束时,塔外壁温度达到370℃。

从加热炉出来的490 ̄500℃的热渣油进入塔内,并在塔内反应结焦。

结焦过程由下向上逐渐发生,进油结焦最高可达塔体高度65℅。

结焦时一般温度在430℃。

当渣油进入塔内时,温度在495℃,但渣油进入塔内时迅速扩容,并开始结焦,整个进油生焦过程中塔壁温度达到455℃,生焦过程约24h。

未结焦的油气被吹入塔内的蒸汽带走,吹蒸汽取油气时间为3h。

油气被蒸汽取尽后,常温水从塔底进入焦炭塔冷焦。

冷焦水上升至浸没油焦,并从塔顶管线溢流到隔油池。

当塔顶温度小于80℃时,停止进水。

给水时间一般为4h。

同时,塔体壁温随冷焦水进入塔内而急速下降。

打开呼吸阀,开放塔底放水阀,将冷焦水排入隔油池。

待污水排净后,打开塔顶钻焦口和塔底排焦口,进行水力除焦。

14Mpa的高压水通过钻杆从可以升降的切割器中喷出,将塔内焦炭击穿割成碎块,并和切焦水一起从塔底排焦口流入焦炭池中。

shs02002-2004焦炭塔维护检修规程焦炭塔是焦化企业的重要设备,需要经常进行维护检修以保证设备正常运行并延长使用寿命。

本文将对焦炭塔维护检修规程进行详细介绍,包括维护检修的目的、内容、方法和注意事项等,以便焦化企业的工作人员能够全面了解并有效执行相关规定。

一、维护检修的目的焦炭塔维护检修的主要目的是保证设备的安全运行和稳定性,延长设备的使用寿命,减少故障和事故的发生。

通过定期的维护检修,可以及时发现设备的隐患和问题,并加以处理,确保设备的正常运行,提高生产效率和产品质量。

二、维护检修的内容1.清洗和除锈:定期对焦炭塔进行清洗和除锈,清除设备表面的杂质和锈蚀,保持设备的光洁和整洁。

2.检查和更换零部件:检查焦炭塔的关键部件和连接件,如支承、密封、传动装置等,发现问题及时更换,防止因零部件损坏而导致设备事故。

3.润滑和维护:对焦炭塔的润滑和维护工作进行定期检查和保养,确保设备各部位的润滑油脂充足,减少摩擦和磨损,延长设备使用寿命。

4.测量和调整:对焦炭塔的各项参数和指标进行测量和调整,确保设备的运行状态符合要求,避免因参数偏差而引发设备故障。

5.安全检查:对焦炭塔的安全防护装置和警报系统进行检查,确保设备在运行过程中能够及时发现并处理安全隐患,保障人身安全。

三、维护检修的方法1.制定维护计划:根据焦炭塔的使用情况和运行状态,制定详细的维护计划和周期,明确维护检修的时间、内容和责任人,确保维护检修工作有序进行。

2.使用专业设备和工具:在进行维护检修时,要使用专业的设备和工具,保证维护检修的质量和效果,同时也要确保操作人员的安全。

3.配备专业人员:维护检修工作需要有一定的专业知识和经验,要配备专业的维护人员和工程技术人员,进行操作和指导,确保维护检修工作的顺利进行。

4.做好记录和汇总:在进行维护检修工作时,要做好详细的记录和汇总,包括维护检修的内容、时间、人员等,以便对设备的运行状态和维护情况进行监控和分析,并为下一步的维护检修工作提供参考。

对焦炭塔塔鼓变形失效的机理分析黄磊;张巨伟;屈晓雪【摘要】焦炭塔是延迟焦化反应的反应釜,是延迟焦化装置的重要组成部分,其长期安全的运行是炼油企业取得高效益的前提和保障。

但由于工作条件的恶劣,焦炭塔普遍存在着塔体变形、裙座及塔体焊接开裂等问题,严重影响着焦炭塔的安全运行。

究其原因目前主要有以下几种情况:高温蠕变的结果;低周热疲劳的结果;高温蠕变与低周热疲劳共同作用的结果冷;急热温差热应力引起的局部塑性变形。

通过对高温蠕变与低周热疲劳的产生条件以及损坏特征的仔细研究,并辅助以各种试验的结果,用排除法确定了焦炭塔的腰鼓变形失效的原因为急冷、急热温差热应力导致的局部塑性变形,并且总结出了其变形失效的规律和防治的具体方法。

【期刊名称】《当代化工》【年(卷),期】2012(000)009【总页数】3页(P967-969)【关键词】焦炭塔;延迟焦化;腰鼓变形;温差应力【作者】黄磊;张巨伟;屈晓雪【作者单位】辽宁石油化工大学, 辽宁抚顺 113001;辽宁石油化工大学, 辽宁抚顺113001;辽宁石油化工大学, 辽宁抚顺 113001【正文语种】中文【中图分类】TE624焦炭塔是延迟焦化装置中的关键设备,一般为板焊结构的薄壁塔式容器,他是一种处于温度和载荷同时做周期性变化的高温设备,当运行若干年后会出现筒体鼓胀变形,目前国内制造的焦炭塔的基本结构为直立圆筒形结构,上端球型封头,下端锥体结构。

直径多为Ф5 400 mm,壁厚t为28 mm,材质为20号锅炉钢,其含碳量为0.2%,即是一种低碳钢。

工作周期为48 h,设计操作温度为475 ℃,工作压力为0.23 MPa 。

设计使用寿命为20 a,而目前国内正在服役的焦炭塔的服役时间基本上都已超过了其设计使用寿命,而且普遍存在一种鼓胀现象。

究其原因主要有以下几点:(1)高温蠕变的结果;(2)低周热疲劳的结果;(3)高温蠕变与低周热疲劳共同作用的结果;(4)急冷、急热温差热应力引起的局部塑性变形[1]。

焦炭塔的易出缺陷及其检验摘要:焦炭塔是炼油厂提高轻质油采收率和生产石油焦的核心设备之一,由于其工作条件,在焦炭塔中容易出现开裂、鼓凸和偏斜、材料变异、下塔盖的变形等缺陷,因此在焦炭塔的检验过程中,对焦炭塔的宏观检验、无损检测、硬度测定和金相检验等。

关键词:焦炭塔角焊缝裂纹检验焦炭塔是延迟焦化装置中的核心设备之一,延迟焦化是将渣油经深度热裂化转化为气体和烃、中质馏分油及焦炭的加工过程,是炼油厂提炼高轻质油采收率和生产石油焦的主要手段。

其工艺将重油在焦化加热炉中加热后送入焦炭塔中进行焦化反应,把长链烃的环烷烃裂化分解成焦炭和轻油的过程,产品中的焦炭可以直接作为商品应用于冶金、造纸、国放等工业领域,而产品中的轻质油经过氢精制后,柴油质量可以达到要求。

焦炭塔是延迟焦化装置中的核心设备之一。

图1为焦炭塔的结构示意图。

1 焦炭塔的易出缺陷1.1 焦炭塔的工作条件焦炭塔是一种从室温到高温周期性运行的塔器,锅内焦炭塔常用的材质是20g(或20R),筒体高度约在26~30mm左右,直径约在5~7mm之间,壁厚20~36mm,工作介质为渣油(含S)、焦炭、油气、水和水蒸汽。

我国的焦炭塔的一般运行周期为48~24h。

进油时塔体局部最高壁温超过475℃,介质的温度为495℃,由下至上在393~475℃之间。

焦炭塔在运行完48h一个周期,紧接着开始下一个周期。

通常是每两个塔之间进行切换操作,当一个塔处于进油生焦过程中,另一个塔正处于水力除焦阶段,其最低温度只有40℃,最高温度可接近500℃,当进料时,500℃的油渣很快进入预热至250℃的焦炭塔,这时在焦炭塔内外形成极高的温差,温差应力足以使焦炭塔产生局部屈服。

焦炭塔在工作中承受的温差疲劳应力,是造成焦炭塔失效的主要原因。

其主要失效方式为热机疲劳和蠕变,具体表现为塔体鼓凸、倾斜和焊缝开裂,造成焦炭塔的破坏。

其在裙座焊缝和堵焦阀周围容易发生开裂。

除了疲劳破坏外,渣油中的硫在焦炭塔中反应生成硫化氢,在常温或焦炭塔停工是对焦炭塔产生应力腐蚀。

论焦化塔如何选材,以提高使用寿命1前言延迟焦化是石油深度加工的主要工艺之一。

随着装置规模不断扩大,其关键设备焦炭塔也日趋大型化。

焦炭塔的大型化和其苛刻的操作条件对设备材料选择、结构设计等都提出了较高要求,直接影响设备安全和使用寿命。

本文将从设计角度对焦炭塔的选材、结构设计及使用寿命等作一探讨。

2材料选择211材料的高温力学性能目前国内焦炭塔所用材质主要有两种,碳钢和铬钼钢,绝大多数焦炭塔选用20g,但因20g的最高使用温度为450℃,耐热强度低,当焦炭塔在交变载荷下长期使用时,经5~6年有可能产生石墨化倾向,其结果将直接导致材料韧性、塑性降低,造成塔体下部产生鼓凸变形,焊缝开裂等现象。

15CrMoR钢属于耐热钢,综合力学性能优于20g钢。

由表1可以看出,15CrMoR的高温韧性、强度和塑性较20g高,即抗鼓凸性能较碳钢高,而发生蠕变的可能性则小得多。

从高温综合力学性能考虑,焦炭塔在长期高温及交变载荷下运行,选用15CrMoR钢比20g钢更加安全可靠。

212材料的抗腐蚀性国内碳钢制焦炭塔泡沫段以上部位腐蚀较为严重,这是由于焦炭塔中的渣油在裂解过程中有氨、硫化氢、氯化氢产生,其中硫化氢对设备的腐蚀从240℃开始随着温度升高而迅速加剧,到480℃左右达到最高点,以后又逐渐减弱。

抵抗高温硫化氢腐蚀的能力主要是随设备材质中铬含量的增加而提高。

铬是具有钝化倾向的元素,由于铬的存在,促进了钢材表面的钝化,能够减少钢材对硫化氢的吸收量,因而高温下的硫化氢对含铬合金钢的腐蚀率远比碳钢小。

同时,焦炭塔生焦段塔壁通常都附着一层牢固而致密的由焦炭形成的保护层,较为有效地隔开了腐蚀介质,因而塔体中下段腐蚀不明显。

上段塔体即泡沫层,因受气相段H2S、S作用产生较严重腐蚀。

故根据焦炭塔的腐蚀特点,泡沫层以下筒体采用抗腐蚀性能较好的15CrMoR料,在泡沫层下200mm以上的塔体选用复合板, 即基层15CrMoR +复层0Cr13Al,就能较为有效地改善20g焦炭塔腐蚀较为严重的状况。

The way to grow is to know how to shut up and work hard, to be low-key and humble, to learn to be strong, and to be the person you want to be in every cherished day.勤学乐施天天向上(页眉可删)焦化装置常见事故处理原则(1)一是确保人身安全;二是确保设备安全;三是确保生产效益。

(2)加热炉辐射段流量突然中断时,必须防止炉出口超温和加热炉管结焦。

应立即提高注水量和降低瓦斯量,甚至加热炉熄火。

(3)控制好系统压力和分馏塔的压力,保证不超压、不冲塔、气压机不喘震,气压机出人口放火炬系统要通畅。

(4)焦炭塔在试压过程中,如果发现顶、底盖法兰出现泄漏,经处理无效时,说明法兰面安装不合要求,要及时停止试压,重新安装,以防止漏油着火事故。

(5)在焦炭塔老塔给水冷焦时,如果生产塔进料温度突然下降,说明有水从塔底窜人生产塔,这时要立即停止给水,重新活动进料阀,将此阀关严,防止生产塔底盖因进水热胀冷缩而发生漏油着火事故以及窜水造成的焦炭塔冲塔。

处理后再重新给水冷焦。

(6)当焦炭塔出现冲塔现象,炉管颜色变暗,炉子负荷突然增加,说明泡沫焦粉已在炉管内存积,这时要及时调整辐射段流量和注水量。

同时要加强炉管的检查,做好清焦或停炉烧焦的准备,防止因局部过热而烧穿炉管。

(7)辐射泵人口压力小于0.15MPa,出口压力小幅度波动时,说明抽出口过滤器内有焦堵,这时应立即切换过滤器,防止机泵抽空。

在辐射量不变的情况下,辐射泵出口压力波动(其他情况正常),并达到预计功率,说明流道有焦堵,要及时换泵处理。

(8)焦化干气因后路蹩压而引起压力升高时,应及时联系有关单位,将部分压缩富气改火炬,当系统主蒸汽的压力和温度低于工艺指标时,要及时联系,尽快恢复正常。

大型焦炭塔的腐蚀分析及防护措施丁书文;梁文彬;赵振新【摘要】某炼油厂Φ9800mm大型焦炭塔在投入运行后,锥段内壁出现点蚀坑,环焊缝出现裂纹.对腐蚀部位取样分析,结合生产工艺特点,认为产生点蚀坑的主要原因为:高温环境下焦炭塔母材的高温抗力下降,在交变载荷和冲击性载荷作用下,母材产生高低温冷热疲劳和蠕变开裂,裂纹交叉部位剥落形成蚀坑.锥段单侧进料、较短的生焦周期等因素则加速了蚀坑的产生.产生环焊缝裂纹的主要原因为18h生焦周期产生了较强的热机械疲劳.针对上述腐蚀原因,从工艺操作、材料升级等方面提出了升级锥段材质、延长生焦周期、延长大吹汽时间、提高焦炭塔预热终温、改变进料方式等防护措施.上述措施实施后,焦炭塔的腐蚀情况得到明显改善.【期刊名称】《石油与天然气化工》【年(卷),期】2018(047)005【总页数】5页(P16-20)【关键词】延迟焦化;大型;焦炭塔;腐蚀;热疲劳;防护【作者】丁书文;梁文彬;赵振新【作者单位】中海油惠州石化有限公司;中海油惠州石化有限公司;中海油惠州石化有限公司【正文语种】中文世界原油发展的总体趋势是趋向重质化和劣质化,劣质重油的平衡利用与加工是目前世界炼油企业普遍关注的重大课题。

理论而言,重油轻质化有加氢、脱碳两种途径[1],延迟焦化作为脱碳最为彻底的热裂化工艺,具有投资低廉、操作简便、原料适应性广等优点,一直是重油轻质化的主要途径[2]。

焦炭塔又称焦化塔,是渣油发生焦化反应生成轻质油品、气体和焦炭的设备,属于延迟焦化装置的核心设备。

焦炭塔在正常运行过程中承受剧烈的温度变化,同时还受到塔本体重力、操作内压、风力和除焦载荷的影响,运行条件十分恶劣[3-4]。

某炼油厂延迟焦化装置设计加工能力4.2×106 t/a,采用两炉四塔大型化工艺路线,焦炭塔直径达到Φ9 800 mm,属于国内最大的焦炭塔。

该塔于2009年4月投入运行,2011年10月进行首次检验,发现焦炭塔锥段内壁进料口附近区域出现大量点蚀坑,内壁环形焊缝处出现许多与焊缝平行的裂纹。

焦化装置更换焦炭塔除焦口短节抢修实记2016年6月18日,凯森公司接到石家庄炼化分公司紧急抢修任务,焦化装置焦炭塔1/3、4除焦口筒节部位存在严重腐蚀,原壁厚已不满足设备安全运行要求,需要更换。

焦炭塔是焦化装置的主要设备,其重要性不言而喻,这次的施工项目时间紧迫,技术要求高,维修难度非常大。

急难险重这四个字,足以涵盖这次工程的所有描述。

此项目属于压力容器维修,必须要进行特种设备维修报验,到技术监督局办理告知,报锅检所进行监检,才能安排具体施工作业。

面对这样紧急的情况,公司一方面落实前期各项报验手续,另一方面,也根据现有人员施工经验结合工程特点,进行周密的部署。

为保证工效,公司决定采取分层分段,流水施工的作业方式,投入足够机械,准备充足的施工材料。

接到任务后,凯森公司一直以来注重的的严格管理,员工技能培训等成果得以最好的体现。

大家各司其职,从编制施工方案,相关部门审核,施工人员、材料、机具准备,到组织现场交底,落实各项措施,确认现场安全保障,在石炼化及我公司相关职能部门的支持和配合下,我们仅仅用3天时间就落实了前期的所有准备工作,达到施工条件。

在安全方面,此次的施工涉及到动火、用电、高处作业等内容,对现场要求非常严格,我们在检修现场提出了“安全施工、人人有责、全员参与、力保完成任务”的口号,现场所有动火作业均办理特种火票。

按照公司要求,安全员。

将每日的现场情况、人员、相关作业票证信息统一汇总到公司制定的安全检查表中。

照片火焊切割及电焊焊接时,为了保证安全,防止焦碳塔内部着火,现场安全负责人。

反复确认焦炭塔所有盲板隔断,无介质进入焦炭塔,焦炭塔上部、底部开口,上下通风,采样合格后,才允许施工人员进行作业。

同时,安排上部除焦口平台和下部溜槽处设专人监护,下部溜槽处加蒸汽带掩护,防止火花飞溅。

施工平台外侧设置防护网,所有施工人员安全带高挂低用,作业下方平台铺设石棉布,使用接火盆防止火花溅落,施工过程使用防爆摄像机全程监控,确保了工作现场的能控、可控、在控。

防止焦炭塔失效的若干措施谭 粤3 陈柏暖(广东省锅炉压力容器监测所)(华南理工大学工控学院) 摘 要 从操作工艺和设备结构设计、材料选用等角度,介绍国内外专家学者从实践经验中总结出的为防止焦炭塔鼓凸变形、焊缝开裂失效一些行之有效的措施。

关键词 焦炭塔 延迟焦化 鼓胀 开裂1 概况 延迟焦化工艺是石油炼厂处理重质油的主要手段。

其作用是将重质油(减压渣油)馏分经裂解、聚合,生成油气、轻质油、中间馏分和焦炭。

重质油先在管式炉中被高流速、高热强度地加热,在短时间内达到焦化反应所需的温度,然后迅速进入焦炭塔。

这种焦化反应不在加热炉中而延迟到焦炭塔中进行,因而称为延迟焦化(Delayed Coking),焦炭塔则是延迟焦化装置中最关键的设备。

延迟焦化工艺在国外已有70多年历史,我国从上世纪60年代开始使用。

据报道[1],1998年初,遍布全球28个国家的延迟焦化装置达133套,我国目前共有24套,共40多座焦炭塔,焦化加工能力仅次于美国,居世界第二位。

焦炭塔的操作分为蒸汽预热、油气预热、倒塔、进油生焦、吹蒸汽、水冷却、排水、除焦等阶段,工艺条件恶劣,除承受013MPa工作压力外,塔体在每一生产周期(一般为48h)要经受从40~500℃之间的反复冷热冲击(见表1),因而塔体发生鼓胀,局部鼓凸变形,焊缝开裂,全塔倾斜、弯曲等是普遍现象[2~7]。

据美国石油学会(API)1996年对54座焦炭塔的调查结果[8]:筒节鼓胀占61%;塔体环焊缝开裂占97%(主要发生在下端盖以上第3、4、5环焊缝上);裙座开裂占78%。

表1焦炭塔生产周期(48h)时间分配及温度分布序号操作阶段操作时间 h塔内温度 ℃1蒸汽预热01251502油气预热93803换塔操作015380~4754进油生焦23154755吹蒸汽315475~3506进水冷却445~707排水3408除焦412540 多年来,国内工程技术人员和学者对焦炭塔的故障也进行了很多有益的研究、测试和分析,探讨故障的原因,提出了一些关于焦炭塔变形的理论,包括热应力棘轮效应、蠕变热疲劳、蠕变变形、局部塑性变形等。

但限于国内高温测试手段和技术的不足,有些研究缺乏高温实测数据,仅依据实验摸拟来进行理论计算分析;有的研究分析尚不够深入,浅尝辄止。

本文综合近年来国外的一些成功的研究成果,介绍其在防止塔体鼓凸变形和开裂的有效措施,供工程技术人员参考。

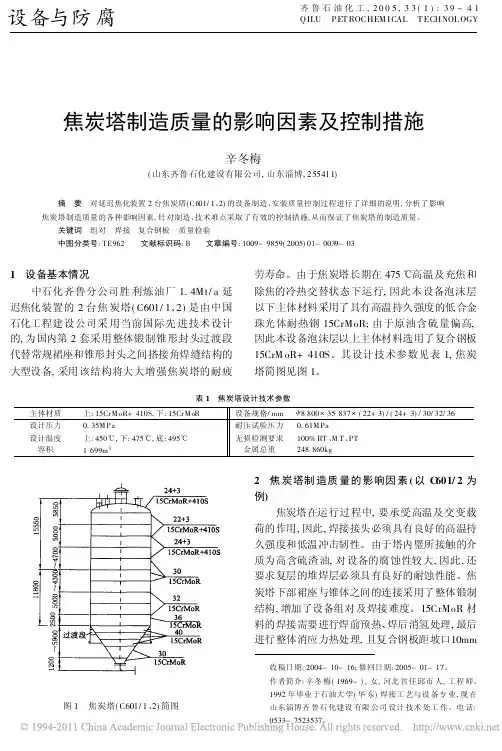

2 塔体鼓凸变形、开裂的影响因素 焦炭塔的基本结构如图1所示。

如前所述,3谭 粤,男,1970年12月生,工学硕士,工程师。

广州市,510030。

在每一生产周期的不同操作阶段所经历的时间和聚变的冷热载荷是不同的,在同一操作阶段,塔体不同部位所受的热冲击也不一样,因而鼓凸变形也不相同(见图2)。

据报道[5],国内有些焦炭塔运行10年后,直径增大了85mm ,国外一座碳钢塔径向增大了127mm 。

随着操作循环的增加,长期的热冲击又导致塔体材质机械强度下降,塔体环焊缝相继产生裂纹,有的长达2000mm ,有的已贯穿泄漏而报废。

塔体鼓凸变形和焊缝开裂一直为国内外图1 焦炭塔结构图2 焦炭塔变形示意工程技术人员和研究者所关注。

这些问题其成因较复杂,归纳起来,主要与操作工艺及塔体结构设计和选材等有关。

211 操作工艺因素的影响 (1)Ellis 和Harding 经过长期考察[8],发现塔内生焦的横向热膨胀系数(CTE )比塔壁材料大。

因此应缓慢和均匀地冷却焦炭和塔壁,避免塔壁上产生向外的压力。

若塔壁冷却比焦炭快,则塔壁的残余应力可能使塔体胀大。

(2)1998年,Ellis 和Paul 观察到,塔内焦炭除靠塔壁的部分稍有点孔隙外,其余是结实(无孔隙)的。

若水激冷速度过快,水会在焦床的外围向上流动,首先冷却塔壁,其结果是使塔壁轴向温差增大,轴向应力增加。

因而认为水激冷操作阶段容易造成塔体鼓凸。

早在1958年,学者Weil 和Rapasky 在焦炭塔开裂的早期研究中就定量推算出,若轴向温度梯度大于6℃ h ,则塔壁应力就会超过材料屈服强度[8]。

Weil 进而建议要控制水淬时间,提出“单位产量淬冷时间系数(Unit QuenchFactor ——UQF =水淬时间(min )焦炭产量(t ))”作为控制指标,并认为,当UQF >015min t 时,塔体鼓凸可忽略,当UQF >018min t 时,塔体根本不会鼓凸。

(3)前苏联H 1T 1波霍金柯认为,塔体变形和开裂与塔体金属多次频繁的加热冷却形成的塑性疲劳有关。

裂纹产生的主要原因之一是在加热和冷却条件下变形的速度过快,因而通过控制升降温速度可以减缓变形[9]。

或者将生产周期缩短,由48h 制改为24h 制[5]、[10],虽然操作步骤及操作温度不变,但“吹蒸汽”阶段操作时间由315h 缩短为015h 。

这样,在每两个循环中“吹蒸汽”阶段比48h 制可减少热冲击共6h 。

212 结构与材质因素的影响 (1)筒体环焊缝 在焊接构件中,焊缝上容易产生气孔、夹渣、未焊透、热裂纹等缺陷,其本身就是隐患集中的地方。

焦炭塔的恶劣操作条件更容易引发环焊缝开裂和变形。

但由于焊缝材料强度比毗连的母材高,刚度也大,因而鼓胀出现在环焊缝线的上下,使筒节变形成为“糖葫芦”状。

由于变形弯矩的作用,在筒节鼓凸截面上产生附加环向应力和轴向应力,凹陷处的合成应力要比凸出处大。

反之,若焊缝材料强度比母材低,鼓胀则出现在焊缝上或其附近。

这种情况下,鼓凸程度会比远离焊缝处小。

为了避免应力集中和减少附加应力, Boswell建议:焊材与母材的屈服强度差应控制在10%以内,焊缝要圆滑,内外焊缝表面应磨光,筒节之间板厚要尽可能相同,屈服强度的差异也应小于10%。

鉴于塔体环焊缝在操作环境下容易产生裂纹,甚至贯穿导致泄漏失效,并引起塔体“糖葫芦”状鼓胀变形,从减少环焊缝数量考虑,美国芝加哥桥梁与铁件公司(CB&I)开发了一种独特的多瓣式焦炭塔,并申请了专利。

这种形式的焦炭塔以纵焊缝为主,尽量减少环焊缝。

一个直径为8200mm(27ft)、长为27584mm(80ft)的塔体分为八瓣共八条纵焊缝,只有两条环焊缝。

上下端盖的过渡段与筒瓣一起压制成形。

这样底部端盖环焊缝可以避开裙座。

筒瓣可在工厂成形,现场组装。

(2)设计选材 焦炭塔除在冷却循环下工作外,焦化原料又是含硫化氢之类杂质最高的,塔体材质还要遭受硫化氢腐蚀。

我国焦炭塔主体材料早期用碳钢,后来普遍采用锅炉钢板(20g)。

对于碳钢材料,在400℃温度下便发生蠕变,20g材料其使用极限温度为475℃。

而焦炭塔内介质温度高达495~500℃,在这样高的温度下长期运行,20g材质会产生珠光体球墨化和力学性能下降,导致塔体变形,寿命缩短。

据文献[11]对前苏制20K(相当于国产20g)的常温和高温(460℃)性能实测显示,高温下其屈服强度和抗拉强度比常温(20℃)时分别下降49%和3314%。

材质的劣化,更促使热棘轮效应(结构随热载荷而产生的不可逆转的累积变形现象)的产生。

目前,国外多采用不锈钢复合钢板为塔体材料。

基材可为1Cr-1 2Mo(ASTM A213-71Gr1T2)或Cr-1 2Mo(SA-204),覆层材料为405合金(相当于我国0Cr13Al铁素体型不锈钢)或410S(相当于我国0Cr13马氏体型不锈钢),这是以前普遍使用的两种覆层材料,现在推荐使用的是耐热性耐磨性更好的因康625合金(相当于我国钢号NS336,相当牌号为0Cr20Ni65Mo10Nb4),其承载能力比405和410S高得多。

数据表明,在t=482℃时,相同载荷作用及相同覆层厚度下,因康625的应力强度只是405或410S的1 14。

文献[12]认为,焦炭塔的失效主要是由高的热应力引起的低循环热疲劳造成的,基于各筒节热应力幅不相同,鼓胀程度也不一样(见图2),即便是筒节的同一部位,在不同操作阶段其应力幅也不相同,是一种变幅疲劳,其疲劳分析方法应与常规(恒幅)疲劳分析不同。

英国电气研究协会(ERA)技术公司受世界各地许多企业委托,经过10年的高温应变实测分析和研究,建立了一套完整的焦炭塔疲劳寿命的蒙特卡罗(Monte Carlo)概率统计评估方法,可以确定疲劳裂纹从形成到扩展失效的总寿命,并开发出用于指导焦炭塔检测和维修的软件。

该方法符合英国BS5500《非直接火熔焊压力容器》(1994)标准和英国PD6493《结构许用缺陷评定方法指导书》(1997)的要求。

为了提高焦炭塔的疲劳寿命,1994年,美国因科合金(国际)公司(IAI)在因康625合金钢的基础上,又开发一种专门抗低循环热疲劳、耐温达635℃的专利合金钢新品种因康625CLF(UNSNO6626,“CLF”特指“Low Cycle Fatigue”)。

据报道,在690MPa应力强度下,其疲劳寿命比因康625高100倍。

3 结语 本文从操作工艺和设备结构设计及材料选用诸方面介绍焦炭塔塔体变形鼓胀和焊缝开裂的一些原因和对策,具有实用性和可操作性,对延长焦炭塔的使用寿命具有积极意义。

例如,在工艺操作上不可盲目追求产量,以拼产量牺牲设备寿命,若能控制好“单位产量淬冷时间系数(UQF)”,使之大于018,就可以避免塔体鼓凸变形。

在设计上根据国外经验,采用0Cr13或0Cr13Al复合不锈钢板制造塔体,按照国内目前的制造技术和水平是可以做得到的。

参 考 文 献 1 李志强.重油转化——21世纪石油炼制技术的焦点.炼油设计,1999,29(12):8~14 2 胡海龙,陈宝忠,阎慧.焦炭塔失效形式分析.机械强度,1996,13(1):66~68 3 蔡业彬,方子平.焦炭塔故障类型及产生机理与防治措施.压力容器,1998(1):75~80 4 赵艳梅,郑国芬.焦炭塔裙座环缝裂因及安全分析.化工设备与管道,2001,38(6):33~38 5 吕运容.焦炭塔筒体变形及焊缝开裂机理研究.广州:华南理工大学,2001. 6 梁远峰.焦炭塔与裙座连接焊缝裂纹的防治研究.广州:华南理工大学,2001. 7 陈孙艺等.焦炭塔塔壁温度场特性的研究(三)——周向温差对塔体垂直度的影响.压力容器,2001(6):8~11 8 Leslie P Antalffy et al.Innovations in delayed coking coke drum design.PVP.Vol.388.ASME,1999:207~217 9 H T波霍金柯著.石油焦生产.李成林译.北京:中国石化出版社,1992.10 Leberman N P.Time for coking cycle can be routinely halved.Oil&Gas Journal,1983,29(8):3911 赵克勤,胡海龙.焦炭塔热疲劳寿命的估算.石油化工设备技术,1991,12(1):18~2012 Church J M et al.Crack growth modeling and probabilistic life assessment of coke drums operatingunder fatigue conditions.Int J Pressure Vessels andPiping,2001,78:1011~1020(收稿日期:2003208208)热电联产冷却塔设计龚长寿3 潘永亮(四川大学化工学院) 摘 要 根据循环水系统的水温和循环水量,结合厂区气象条件,确定冷却塔需达到的主要技术参数。