海上智能采油系统

- 格式:ppt

- 大小:18.61 MB

- 文档页数:54

海上自动化系统在油气田开发生产中的应用作者:周鲁川巩…文章来源:胜利油田海洋石油开发公司点击数:241 更新时间:2008-7-3 20:48:441 自动化系统结构及规模埕岛油田自动化系统结合海上生产单位的管理体制,从平台的布局、功能、生产管理方式等实际出发,将整个系统设为三级。

第一级为陆地中心站(设在公司办公楼):根据整体方案,陆地中心站既是埕岛油田生产信息中心,也是生产指挥中心。

在陆地中心站可以监视整个埕岛油田的生产动态,处理油田生产信息,打印油田生产报表。

另外,陆地中心站与外部信息系统联网,数据自动进入公司信息站的ORACLE数据库进行长期存储,同时工程地质技术人员可通过网络获取必要的数据,进行油井生产情况分析。

第二级为中心平台站(设在中心平台控制室):中心平台控制室的计算机可以监控中心平台站及周围所属卫星平台站的生产运行情况,并通过数字微波向陆地中心站传送数据。

第三级为卫星平台站(设在采油平台上):卫星平台站负责监视及控制卫星平台的生产运行情况。

卫星平台站为无人值守站,其主要配置和功能如下:·各类一次仪表。

检测油水井、工艺设备、可燃气体和火灾等测控参数,并将测控参数传送给远程终端RTU,同时执行RTU的控制命令。

·远程终端RTU一套。

负责接收一次表输出的信号,进行数据处理、判断,并将判断结果通过无线信道发往中心平台控制室,同时接收中心平台控制室发来的控制命令,实现对卫星平台的遥测遥控。

·MDS4000无线数据传输设备一套。

用于与中心平台站的无线数据传输。

SCADA系统数据传输采用两级数据传输网络,即陆地中心站对中心平台站,中心平台站对卫星平台站。

(1)陆地中心站对中心平台站无线通讯设备选用美国MDS公司的扩频微波系统,传输距离≥50Km,传输容量为2MBPS,以自动化数据传输为主,兼顾语音、图象等多媒体传输。

(2)中心平台站对卫星平台站无线数据传输设备选用美国MDS4000系列的无线电台系统,传输距离≥12Km,传输速率为9600BPS。

海上升压站专用设备的智能化控制与自动化技术引言:海上石油开采是当前全球能源开发的主要领域之一,而海上升压站作为石油开采的关键设备之一,在高压力和复杂环境下工作。

为了提高升压站的运行效率、安全性和可靠性,智能化控制与自动化技术被广泛应用于海上升压站。

一、智能化控制技术在海上升压站中的应用智能化控制技术通过数据传感器、网络通信设备以及控制系统的集成,实现对海上升压站的实时监测和远程控制。

智能化控制技术的应用使得海上升压站能够实现智能化管理和故障诊断,提高设备的运行效率和安全性。

1. 数据传感器的应用:海上升压站涉及到各种关键设备的运行状态监测,如压力、温度、流量等参数的测量。

智能化控制技术通过安装数据传感器来对这些参数进行实时采集和监测,提供准确的设备状态信息,实现对设备故障的预警。

2. 远程控制系统的应用:海上升压站通常位于离岸远离陆地的位置,为了实现对设备的远程监控和控制,智能化控制技术通过网络通信设备和远程控制系统的应用,实现远程操控,降低了人工维护的难度和风险。

3. 智能化管理系统的应用:海上升压站的设备较为复杂,涉及到多个部位的监测和控制。

智能化管理系统的应用可以集成各个部位的数据信息,进行整体的监控和管理,提高设备的整体效能,降低维护成本。

二、自动化技术在海上升压站中的应用自动化技术具有高效、可靠的特点,可以优化海上升压站的工作流程,提高设备的运行可靠性和生产效率。

1. 自动化控制系统的应用:海上升压站的运行涉及到多个设备的协同工作,如液体泵、压缩机等。

自动化控制系统可以通过预设的控制方案实现对这些设备的自动化控制,提高设备运行的协调性和稳定性。

2. 自动化监测系统的应用:自动化监测系统通过安装传感器和监控装置,实现对设备状态、工作参数的自动化监测。

一旦发现异常情况,系统会自动发出报警,并进行故障的诊断和处理,降低了人工干预的需求,提高了设备的可靠性。

3. 自动化维护系统的应用:海上升压站设备的维护是一个重要的环节,自动化维护系统可以通过设备自检和故障诊断,实现对设备维护的自动化控制和管理,提高设备的维护效率和可靠性。

海洋石油平台PMS分析与应用海洋石油平台(offshore oil platform)是为了从海洋中提取石油或天然气而建造的设施。

一般来说,这些平台通常位于水深超过200英尺的地方。

这种平台是由探测和生产(P & P)公司建造和运营的,以便从水下地层中生产石油或天然气。

PMS(预防性维护系统)是通过对设备和系统进行常规检查和维护,来预防设备和系统出现故障的技术管理系统。

PMS有助于确保海洋石油平台的设备和系统运行正常,以保障工作人员的安全和平台的高效生产。

让我们来了解一下海洋石油平台上的PMS是如何工作的。

PMS是根据生产和钻井设备的特定要求而设计的。

它包括了设备维护的计划、流程和指导。

通过PMS,运营人员可以对设备进行定期检查,以确保其正常运行。

PMS还包括了更新和记录设备维护的信息,以便于未来的维护和修理。

运用PMS,平台维护人员能够更好地预测设备故障,从而避免生产线停产和事故发生。

海洋石油平台PMS的应用具有重要的意义。

其一是保障员工安全。

海洋石油平台是一个高风险的工作环境,需要经常进行大规模的设备和系统维护。

通过PMS,平台工作人员可以提前发现设备故障迹象,从而及时处理,保障员工在工作中的安全。

其二是保障生产的高效进行。

任何设备故障都有可能导致生产线停产,从而影响公司的盈利。

通过PMS,运营人员能够在设备发生故障之前进行预防性维护,保障平台的高效生产。

在环境保护方面也有着重要的作用。

海洋石油平台的设备和系统一旦出现故障,有可能导致油污泄漏,给海洋环境带来巨大的破坏。

通过PMS,可以及时发现设备故障,避免对环境造成不可逆转的损害。

在实际操作中,如何更好地进行海洋石油平台PMS呢?首先需要建立完善的PMS计划。

这需要对平台上的所有设备和系统进行彻底的调查和分析,制定详细的维护计划。

在制定PMS计划时,需要考虑到设备和系统的使用频率、维护历史、生产负荷等因素。

需要配备专业的维护人员。

海洋石油平台的设备和系统通常技术含量较高,需要专业技术人员进行维护。

海上油气开采设备的智能传感器技术及其应用随着全球对能源需求的不断增长,海上油气开采在能源供应中扮演着重要的角色。

为了提高海上油气开采设备的效率和安全性,智能传感器技术被广泛应用于这些设备中。

本文将探讨海上油气开采设备的智能传感器技术及其应用。

1. 智能传感器技术的发展趋势随着科技的不断发展,智能传感器技术也取得了长足的进步。

传感器的体积越来越小,功耗越来越低,同时具备更高的灵敏度和更广的测量范围。

传感器的数据采集和处理能力也得到了提升,使得海上油气开采设备能够实现实时数据监测和远程控制。

2. 智能传感器在海上油气开采设备中的应用(1)温度传感器温度传感器用于测量油气开采设备中的温度变化。

由于海上环境极端恶劣,油气开采设备需要能够承受高温和低温情况。

温度传感器可以实时监测设备的温度情况,并通过数据传输给操作员,从而保证设备的正常运行。

(2)压力传感器压力传感器被广泛用于海上油气开采设备中,用于测量流体中的压力变化。

由于海底油气的开采过程中涉及到高压的气体和液体,压力传感器能够实时检测设备中的压力情况,并及时向操作员发送警报信号,以避免可能的危险。

(3)振动传感器振动传感器用于检测海上油气开采设备中的振动情况。

由于设备在海底工作时会受到海流和海浪的影响,振动传感器可以及时监测设备的振动情况,以避免振动过大导致设备的损坏。

(4)液位传感器液位传感器用于测量设备中的液体水平。

在海上油气开采过程中,设备常常需要监测液体的水平变化,以保证设备的正常工作和安全性。

液位传感器可以准确测量液体的水平,并通过数据传输给操作员,从而降低人工巡检的频率和风险。

3. 智能传感器技术的优势智能传感器技术在海上油气开采设备中具有诸多优势。

首先,智能传感器可以实现设备的远程监测和控制,减少人工巡检的工作量和风险。

其次,智能传感器可以实时检测设备中的各项参数,及时调整设备的运行状态,提高设备的效率和生产能力。

最后,智能传感器可以提供大量的数据用于分析和决策,帮助企业优化生产过程和资源配置。

%3鼻後览设2采工程doi:10.3969/j.issn,1001-2206.2020.S.045海上油田智能注采工艺技术研究与应用刘香#,宋辉辉,张福涛,黄辉+,任从坤,田俊中石化胜利油田分公司石油工程技术研究院,#东东营257000摘要:针对胜利油田海上油井层间矛盾突出、层间干扰严重的问题,XY了智能注采工艺技术研究。

设计的井下智能测控集成装置能够实时监测井下分层流量、温度及压力。

研制的井下智能配水器,采用压力脉冲无线控制,工测工量。

,智能注采技术能够控制井下选层生产,且具有采集、油水井生产据能力,程控制对生产的。

技术胜利及海上油田成功用50井,突、水进层间干扰,实了层段的,有了油的有用程度和采。

关键词:智能测控装置;分采分注;智能配水器;智能控制Research and application of intelligent injection and production technology in offshore oilfieldsLIU Xiangshan,SONG Huihui,ZHANG Futao,HUANG Huicai,REN Congkun,TIAN JunPetroleum Engineering Technology Research Institute of Shengli Oilfield Branch,Sinopec,Dongying257000,ChinaAbstract:Aiming at the problems of prominent interlayer contradiction and interlayer interference in the offshore oil wells in Shengli Oilfield,the intelligent injection and production technology was studied.The designed downhole intelligent measurement and control integrated equipment can monitor the flow rate,temperature and pressure of downhole layers in real time.The developed downhole intelligent water distributor,which adopted the control mode of wireless transmission signal of pressure pulse,saved the work of manual testing.The experiment shows that the intelligent injection and production technology can flexibly control the downhole layer selection production,and has the ability to collect and transmit the production data of oil and water wells,and improve the dynamic management of production by remote control.The technology has been successfully applied in more than50onshore and offshore oil fields in Shengli Oilfield,reducing the interlayer interference such as gas breakthrough and water coning,realizing the rolling development of each layer segment,and improving the effective use level and recovery efficiency of the reservoir.Keywords:intelligent measurement and control device;layered production and injection;intelligent water distributor;intelligent control胜利海上油田包括)岛、新北两个油田,2019年产油达到331X10't,是胜利十三五稳产上产主阵地。

海上油气开采设备的智能监测与故障预测技术随着全球对能源资源需求的不断增长,海上油气开采设备的智能监测与故障预测技术逐渐成为主要研究和应用领域。

这些技术的发展和应用,不仅可以提高油气开采的效率和安全性,还可以减少环境污染,保护海洋生态系统的稳定。

海上油气开采设备由于其特殊的工作环境和推进条件,必须具备高度稳定性和安全性。

智能监测与故障预测技术的引入,可以实现对设备的全方位实时监测和数据分析,及时发现设备的异常状况和潜在故障,以便采取相应的措施进行修复和维护。

首先,智能监测技术的核心是传感器技术的应用。

传感器可以对设备的各种物理参数进行实时监测,如温度、压力、振动等,将这些数据传输到监控系统中进行分析和处理。

通过对传感器数据的监测,我们可以了解设备运行的状态,及时发现异常情况和预测潜在故障的发生。

其次,数据分析和处理是智能监测技术的关键。

通过对传感器数据的分析和处理,可以获得设备的运行状况信息,进而判断设备是否存在故障隐患。

基于统计学、机器学习和人工智能等技术,可以建立起设备的工作模型,通过比对实际数据和模型数据,实现对设备的故障诊断和预测。

例如,可以利用机器学习算法对设备故障的特征进行学习和分析,进而实现对设备故障的准确预测。

智能监测技术不仅可以实现对设备运行状态的监测和故障预测,还可以提供设备维护的决策支持。

通过对设备的监测和分析,可以得出设备的剩余寿命,便于制定维护计划和优化维护策略。

此外,智能监测技术还可以实现对设备运行数据的存储和管理,方便后期分析和回顾,提高设备运维管理的效率和水平。

为了保持海上油气开采设备的智能监测与故障预测技术的稳定性和可靠性,需要进行相关设备的硬件和软件的优化。

首先,在硬件方面,需要选用高可靠性和适应海洋环境的传感器和通信设备,以确保设备的数据采集和传输的可靠性。

其次,在软件方面,需要开发高效和智能的数据分析和处理算法,以实现对设备运行状态的准确判断和故障预测。

此外,安全性也是海上油气开采设备智能监测与故障预测技术的重要考量因素。

物联网技术 2023年 / 第10期1120 引 言油气生产已进入“全数、全息、全智”的时代,物联网、大数据、人工智能技术和采油工程深度融合形成新型的智能化采油技术,使采油气生产全流程可监测(能够监测所有主要设备的状态)、可控制(能够控制所有主要设备的状态)和智能化(可自适应并实现智能分析决策),从而打造更加安全、节能、低碳、经济的采油气生产智能管理系统,提升油气产量和效益[1-2]。

针对传统的油气生产监控系统依托SCADA 系统进行建设,该系统偏向于自动化监视与控制,拓展性相对较差、集成能力偏低,与其他系统无法进行集成交互,导致形成众多系统孤岛,数据之间无法实现联动控制[3]。

当前,油气物联网、云计算和边缘计算的快速发展促进了油气生产数字化转型和智能化发展建设。

针对油田现场生产监控中网络连接时常发生中断的情况、现场生产数据无法回传和实时控制等问题[4],本文构建了“云-边-端”协同的油气生产物联网系统。

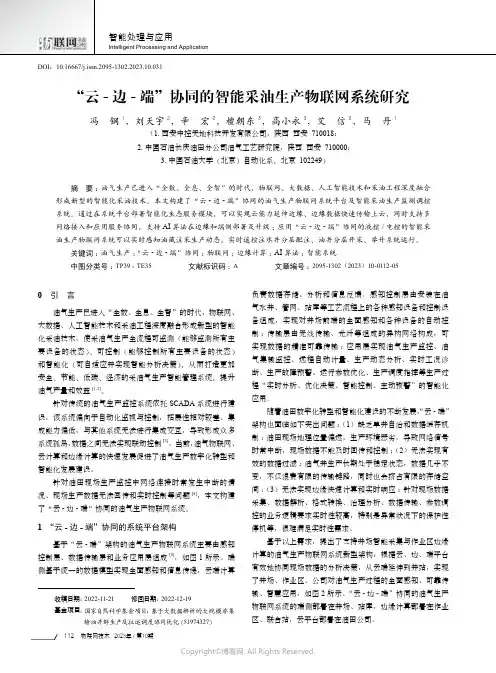

1 “云-边-端”协同的系统平台架构基于“云-端”架构的油气生产物联网系统主要由感知控制层、数据传输层和业务应用层组成[5],如图1所示。

端侧基于统一的数据模型实现全面感知和信息传递,云端计算负责数据存储、分析和信息反馈。

感知控制层由安装在油气水井、管网、站库等工艺流程上的各种感知设备和控制设备组成,实现对井场前端的全面感知和各种设备的自动控制;传输层由无线传输、光纤等组成的异构网络构成,可实现数据的精准可靠传输;应用层实现油气生产监控、油气集输监控、远程自动计量、生产动态分析、实时工况诊断、生产故障预警、运行参数优化、生产调度指挥等生产过程“实时分析、优化决策、智能控制、主动预警”的智能化 应用。

随着油田数字化转型和智能化建设的不断发展,“云-端”架构也面临如下突出问题:(1)缺乏单井自治和数据缓存机制:油田现场地理位置偏远,生产环境恶劣,导致网络信号时常中断,现场数据不能及时回传和控制;(2)无法实现有效的数据过滤:油气井生产长期处于稳定状态,数据几乎不变,不仅浪费有限的传输链路,同时也会挤占有限的存储空间;(3)无法实现边缘快速计算和实时响应:针对现场数据采集、数据解析、格式转换、治理分析、数据传输、参数调控的业务逻辑要求实时性较高,特别是异常状况下的保护性停机等,很难满足实时性需求。

1312023年·第4期·总第205期船型介绍海陆协同化智能FPSO“海洋石油123”海陆协同化智能FPSO“海洋石油123”“海洋石油123”是由中国船舶及海洋工程设计研究院(MARIC)设计、中海油能源发展有限公司投资建造、招商局重工(江苏)有限公司承建的全新智能FPSO,已于2023年6月16日在江苏南通成功交付,目前已拖航至珠江口盆地海域的陆丰12-3油田,预计2023年下半年投产。

“海洋石油123”为10万吨级非自航、双壳双底FPSO,采用内转塔式单点系泊系统定位,作业水深约236…m,设计寿命30年,并可15年不进坞。

“海洋石油123”的主要参数见表1。

“海洋石油123”主要设计亮点■ 智能化、数字化“海洋石油123”集齐了七大智能符号——全船监测系统、智能照明系统、智能装配载系统、生活楼防疫系统、工艺流程数字孪生系统、化学药剂智能加注系统、边缘数据中心,在传统FPSO基础上研发了智能管理平台,打通了多个智能管理模块之间的数据壁垒,实现了作业人员工作效率及设备精细化管理大幅提升,引领FPSO进入智能化生产运营的新阶段。

■ 低碳、节能、环保“海洋石油123”FPSO配置了1套烟气模式惰气系统,回收利用热介质锅炉燃烧的尾气用于大舱所需的惰气覆盖气,能够有效减少惰气发生器的柴油消耗,进而降低FPSO的整体能源消耗。

另外,“海洋石油123”FPSO还配置了四台余热利用锅炉,单台功率为1…500…kW,正常生产期间利用余热锅炉就能满足FPSO 所需的热能。

上述两套系统每年可节约标准煤逾4…429…t,减少CO2排放约11…168…t,相当于植树6…120棵。

“海洋石油123”是我国首个统一批量应用满足国标二级能效电机的FPSO,相比以前的三级能效电机,效率提升3%左右,每年将节电125…700…kW·h。

1321332023年·第4期·总第205期船型介绍海陆协同化智能FPSO“海洋石油123”■ 海陆协同运营模式…“海洋石油123”安装了近百个智能摄像头,配备了8…000余个数据自动采集点,采集频率达每秒…1次,每年可产生60…GB数据。

打造海上智能油气田实施井口平台无人化管理摘要:随着我国的时代发展,无人化管理也已经成为当前智能油气田实施的主要方式之一,而在对海上智能油气田进行无人化管理的过程当中,只要加强井口平台的管理设施与信息化技术,才能有效的保障无人化管理的效率与质量,提高管理设备的完善性。

因此,本文基于海上智能油气田实施井口平台无人化管理进行全面的分析,仅供参考。

关键词:海上;智能油气田;井口平台;无人化管理引言:根据我国当前的井口平台无人化管理工作来讲,由于井口平台无人化管理工作的发展比较晚,与国外的井口平台无人化管理工作相比仍然存在很大的差距,并且由于国内在进行智能化油气田无人化管理的过程当中,会面临复杂的地理环境,而施工人员应当先对地理环境进行了解,选用合适的技术进行井口平台无人化管理工作,这样也会有效的加强油气田无人化管理的效率。

所以,在井口平台无人化管理工作与技术发展的过程当中,工作人员就应当对所遇到的难点进行合理的分析,并采用合理的方式对问题进行解决,加强我国无人化管理的效率。

一、井口平台无人化管理设备的完善性在运用井口平台无人化管理进行油气田管理的过程当中,管理设备在运作时一般都是向交流、设备频率变换的方向发展,这样能够有效的提高石油钻井技术的工作能力,自动化辅助设备的应用也得到有效的加强,会在很大程度上加强石油管理设备的自动化操作效率,以此来加强井口平台无人化管理的应用效率。

为了能够适应在海上智能油气田管理过程中,研究人员对于管理设备的技术一体化发展的研究也越来越广泛,使设备的应用规模和自动化程度也在不断增强,这样也能有效的加强海上智能油气田管理的效率与质量。

根据我国当前的油气田管理技术发展情况来讲,我国当前的海上智能油气田深度也越来越深,有的井口平台会到更深的的地层中进行无人化管理,这就需要保障石油管理设备的质量,从而不断加强井口平台无人化管理的应用效果与工作能力。

从这也就能够看出,将具有大型化、自动化特点的管理设备进行合理的应用,能够有效的提高海上智能油气田管理的主要方向。

海洋石油平台智能化转型升级关键技术分析摘要:在我国进入21世纪的新时期,市场经济在快速发展,社会在不断进步,提出海洋石油平台智能化系统架构,以建立大数据系统为基础,以开发专家系统为核心,发展工艺流程管理系统、设备信息管理系统和设备故障诊断系统,实现海洋石油平台从自动化、数字化过渡转型发展为信息化、智能化。

关键词:海洋石油平台;智能化;专家系统;大数据引言由于海上采油作业的特殊性,一旦发生事故,海上逃生和救援的难度均比陆地大很多。

因此,在海洋油气田的工程设施中,安全仪表系统(SIS)是不可缺少的最重要的系统之一,主要目的是在事故发生时,通过紧急关断系统,使工艺系统关断以保护平台人员和工程设施的安全,防止环境污染,将事故的损失降到最小。

1研究背景传统的P&ID图纸常用工程绘图软件AUTOCAD绘制,存在表达不全面、设备功能无法直接显示、返工的可能性高而且无法及时修改、设计人员和施工人员沟通有困难等问题。

设计人员在增加新设备或者增加产量扩大规模的时候无法借助以前的图纸,或者之前的图纸显示的功能不齐全,表达不直接明白而带来的设计困难。

企业设计、施工、操作和维修等各部门之间信息交流有困难的局面。

这些状况对于企业的运作都会带来直接的负面影响。

智能P&ID是指使用专用的软件(如SMARTPLANTP&ID)绘制的P&ID图,其表观上与传统的P&ID图相同,但其组成结构与传统P&ID不同。

智能P&ID软件以数据库储存数据为基础,利用设定好的规则驱动P&ID图纸设计,增强了智能化,图中的符号或图形都具有属性信息,图纸经过软件处理后可与相应的工程数据或文件进行关联,实现了P&ID图形元素信息与工程数据信息的结合,成为了一种可被计算机识别并利用的信息集合。

P&ID中的工程位号信息是与DCS、MAXIMO等其他系统衔接的关键数据。

2海洋石油平台智能化转型升级关键技术分析2.1实际钻井设备在SZMS中模型构建方法SZMS会根据每个具体的设备创建一个虚拟的盒子,而这个虚拟的盒子最多可以包含5个长方形模块,这个每个矩形模块互相垂直而且组成主要的轴。

海上油气开采设备的智能化制造与自动化工艺随着全球能源需求的不断增加和对环境保护的日益重视,海上油气开采成为当今世界能源开发的重要方向之一。

为了提高生产效率、确保安全性,并减少对环境的影响,海上油气开采设备的智能化制造与自动化工艺得到了广泛关注和应用。

智能化制造是指将先进的信息和通信技术应用于油气开采设备的制造过程中,从而实现设备自动化控制、数据采集和分析等功能。

通过智能化制造,海上油气开采设备能够实现自动化程度的提高,减少人为操作的风险和不确定性,同时提高生产效率和资源利用率。

首先,智能化制造使得海上油气开采设备能够实现远程监控和控制。

通过可视化系统,监控人员可以在远程地点实时监控设备的运行状态和参数,并对设备进行远程操作和控制。

这样一来,不仅减少了操作人员的风险,还可以实现对设备的及时维修和保养,提高设备的可靠性和稳定性。

其次,智能化制造还可以实现设备的自动化控制和优化。

通过引入先进的传感器和控制技术,如虚拟仪表、自适应控制、人工智能等,海上油气开采设备可以根据不同的工况和环境条件自动调整工作参数,实现优化控制。

例如,在油气开采过程中,设备可以根据实时数据和算法进行油气流量的优化控制,使得开采效率最大化,同时减少资源的浪费。

智能化制造还能够提供精细化和智能化的设备维护支持。

通过智能传感器和无线通信技术的应用,设备可以实时监测各个关键部件的状态和健康状况,并通过分析算法进行故障预警和诊断。

这样,可以实现设备的预防性维护,避免设备故障的发生,减少维修成本和停工时间。

同时,智能化制造还可以提供设备运行数据的采集和分析,为设备性能的评估和改进提供科学依据。

在海上油气开采设备的制造过程中,自动化工艺的应用也起到了重要的作用。

自动化工艺是指通过先进的工艺控制技术,将设备制造的各个环节实现自动化和集成化,提高制造过程的效率和质量。

首先,自动化工艺可以实现设备制造的高度集成和流程化。

通过将各个制造环节自动化控制和信息化管理,实现生产过程的整体协同和优化。

第二章海洋采油装备与结构第一节海上采油平台及水下采油装备海洋采油装备与海上油气集输的方式有关。

一般离岸较远的低产小油田,常将油、气分离处理后,送至油轮上运走,叫做全海式。

对于离岸较远的高产油田常通过短距离海底管线将油、气集中到采油平台,分离处理后再经海底管线送至岸上进行储运,叫做半海半陆式。

离岸较近的油田即可采用一井专线或多井一线直接通过海底管线将油、气混输到岸上进行分离及储运,叫做全陆式。

此外,近年来在深海还发展了水下采油装备。

下面分别介绍海上采油平台与水下采油装备。

一、海上采油平台(一)海上采油方式的分类1.浅海采油水深在70m以内,一般采用采油平台采油。

可分下列几种情况:(l)3~5口井的采油平台在平台上进行油气的计量,然后将油、气、水通过海底管线混输至岸上。

(2)多井(可供18口井用)的采油平台,平台上有油气分离及脱水等装置,待去气去水以后,将原油用泵通过海底管线输送到岸上。

这种平台可兼供钻生产井用。

2.深海采油水深在100m以上即需采用海底井口(水下井口),并使用一系列水下采油装备来采油,叫做水下采油法。

一般在较深水中也可采用钢管在海底集油,然后再用软管连接到海上的浮动分离储油装置上。

例如常用的单点系泊装置即使用高100m以上,直径约10m的圆柱型浮筒,上端与油气分离、储油装置连接,底部用软管连接海底集油管线。

它既能固定于一个位置上,又能随风浪摇摆。

浮筒上装有漂浮软管和尼龙系缆,还有操纵软管及系绳用的滚筒和动力转盘,通过软管用泵向油轮装油。

油轮保持迎风可绕浮筒360º旋转。

水面处浮筒周围有碰垫,以防船碰伤。

浮筒上有直升飞机坪和供应维修用的房舍,如图2-1所示。

也可在海底建立水下油罐,储存原油。

油罐是一个顶部为圆弧形的圆柱体。

用管道把压缩空气压入圆柱体内,将油罐拖运到装设地点,然后再利用压缩空气和一个临时补偿装置使罐从海面沉到海底。

图2-1 单点系泊装置(二)海上采油平台的类型海上采油平台依其制造材料分有钢质及混凝土平台,按其特点来分又有桩基式、重力式和混合式三种。

(8~14μm)的光,来探测物体的热辐射。

热成像把热辐射转化为灰度值,再利用各物体的灰度值差异来成像,从而发现和识别目标。

通过先进的图像处理技术,对油、海水、设备进行实时监测。

热成像监测方式为视频监测方式的一种,利用热成像摄像头,对海面和作业管道设备进行实时监测和测温,通过监测设备、海水和油的温度差异,可对溢油现象进行监测,及时报警,可视化应用,方便快捷,准确度高。

同时,热成像监测结合图像识别技术,也可以用异物进入差异法,发现海上溢油。

1.3.2 系统特点其优点是可以实现在线24h 全天候、自动溢油监测和报警记录,监测的油品种类多。

缺点:采用热成像法时只显示物体热轮廓,油污在短时间后会变成与海水温度一样,致使探测困难,误报率高。

采用差异法时,需要有全面的数据库进行对比,目前该数据库尚不完整,存在漏报、误报的可能。

1.4 紫外光诱导荧光技术1.4.1 系统原理紫外光诱导荧光溢油监测是基于水面荧光技术和快速筛选法,主要由脉冲紫外LED 灯、接收光学系统、控制处理电路等组成。

采用365nm 的脉冲紫外光束可以激发监测水域中的油分子产生荧光,接收光学系统收集产生的荧光信号作进一步的处理。

接收到的信号立即由集成分析控制器软件进行分析。

1.4.2 系统特点其优点是可以实现在线24h 全天候自动溢油监测和报警记录,可监测适用的油品种类多,同时可以在复杂的有机组合物中,以高的灵敏度和高选择性区分单个组分的光谱特性。

缺点:紫外光监测只可定点监测、监测范围小,抗干扰能力较差,容易误报。

1.5 遥感技术1.5.1 系统原理遥感溢油监测模式有卫星遥感、船舶遥感、飞机遥感和雷达遥感。

目前,适用于海上平台的固定式雷达组网溢油监测技术已经进入应用阶段,其对油膜的存在是比较敏感的,雷达影像经过处理,就能够辨别出溢油区域。

这是遥感技术主要的探测手段。

雷达波穿透力强,受天气影响较小,也不受白天黑夜的影响。

0 引言随着我国海洋石油勘探和开采规模不断扩大,海洋钻井、采油平台、海底管线逐渐增多,而这些设备一旦发生溢油事件,将对海洋环境造成长远的永久性影响。