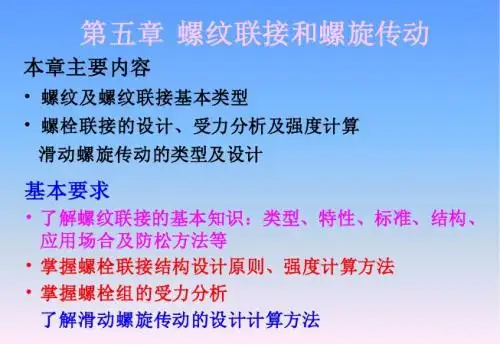

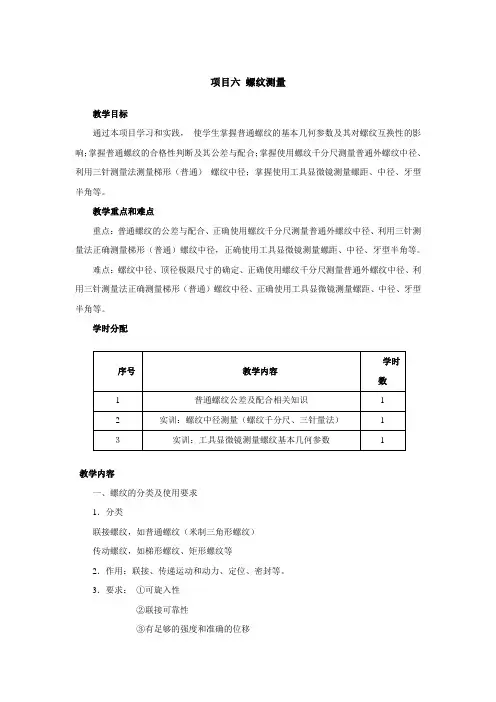

第五章 螺纹的测量

- 格式:ppt

- 大小:1.43 MB

- 文档页数:38

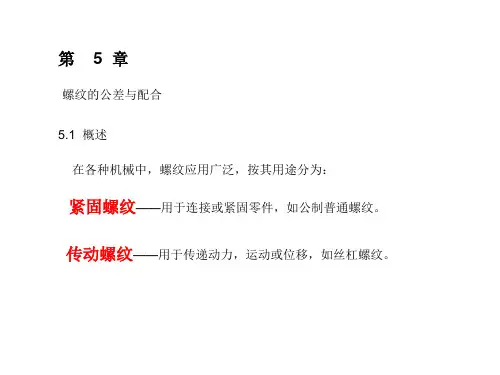

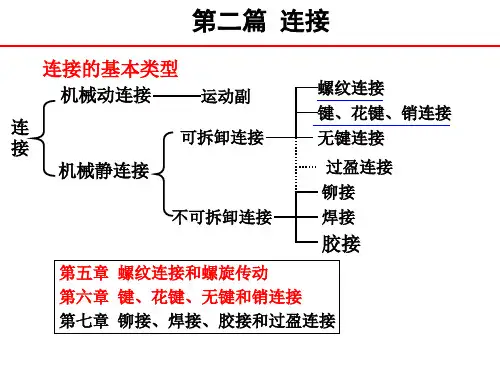

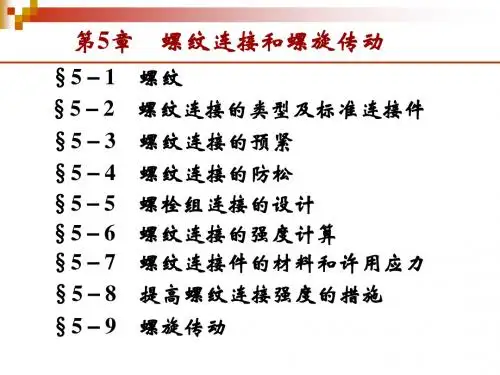

螺纹标准手册第三版螺纹是机械制造中常见的连接方式,其质量直接影响着机械产品的性能和使用寿命。

为了规范螺纹的设计和加工,制定了一系列的螺纹标准,其中包括了螺纹的尺寸、螺距、公差等内容。

螺纹标准手册第三版是对螺纹标准的全面整理和归纳,对于机械制造行业的从业人员来说,具有非常重要的参考价值。

第一章,螺纹的基本知识。

螺纹是一种连续的螺旋凸起和凹槽,它是一种很重要的机械连接方式。

螺纹标准手册第三版首先介绍了螺纹的基本知识,包括螺纹的分类、螺纹的参数表示方法、螺纹的基本概念等内容。

通过对螺纹的基本知识的介绍,读者可以对螺纹有一个全面的了解,为后续的内容打下基础。

第二章,螺纹的设计原则。

螺纹的设计是非常重要的,它直接影响着螺纹的使用效果。

螺纹标准手册第三版在这一章节详细介绍了螺纹的设计原则,包括螺纹的设计步骤、设计时需要考虑的因素、设计中的注意事项等内容。

通过对螺纹设计原则的介绍,读者可以了解到如何进行合理的螺纹设计,避免在实际应用中出现问题。

第三章,螺纹的加工工艺。

螺纹的加工是螺纹制造的重要环节,它直接关系到螺纹的质量和精度。

螺纹标准手册第三版在这一章节详细介绍了螺纹的加工工艺,包括螺纹加工的方法、加工中需要注意的问题、加工中的常见缺陷及解决方法等内容。

通过对螺纹加工工艺的介绍,读者可以了解到如何进行高质量的螺纹加工,提高螺纹的精度和质量。

第四章,螺纹的检测与评定。

螺纹的检测是保证螺纹质量的重要手段,它可以有效地发现螺纹存在的问题,保证螺纹的使用效果。

螺纹标准手册第三版在这一章节详细介绍了螺纹的检测与评定,包括螺纹的检测方法、检测中需要注意的问题、螺纹的评定标准等内容。

通过对螺纹检测与评定的介绍,读者可以了解到如何进行有效的螺纹检测,保证螺纹的质量。

第五章,螺纹的应用与发展趋势。

螺纹作为一种重要的连接方式,其应用范围非常广泛。

螺纹标准手册第三版在这一章节详细介绍了螺纹的应用领域和发展趋势,包括螺纹在机械制造中的应用、螺纹在其他行业中的应用、螺纹发展的趋势等内容。

螺纹测量方法在机械加工、制造和维护领域中,螺纹是一种常见的形状。

为了确保螺纹的质量和准确性,需要对螺纹进行精确的测量。

以下是十条关于螺纹测量方法的详细描述:1. 选择合适的测量工具对于不同类型和规格的螺纹,需要选择合适的测量工具。

常用的螺纹测量工具包括螺旋测微计、螺旋滑动表、内径测量仪等。

2. 检查螺纹测量工具的精度在进行螺纹测量之前,需要先检查测量工具的精度。

对于螺旋测微计和螺旋滑动表,需要检查刻度盘、游标和齿轮的精度。

对于内径测量仪,需要检查其刻度环和测头的精度。

3. 检查螺纹规格在进行螺纹测量之前,需要先检查螺纹的规格,包括螺距、螺纹直径、螺纹角等。

4. 确定测量位置需要在螺纹的起点、终点或中间位置进行测量,以确保测量的准确性。

在测量时需要注意测量工具的放置位置和角度。

5. 清洁螺纹表面在进行螺纹测量之前,需要清洁螺纹表面,以确保测量的准确性。

可以使用清洁剂和刷子等工具进行清洁。

6. 切削测量对于外螺纹,可以采用切削测量的方法。

切削测量是通过将测量工具放置在螺纹上,然后旋转零件来测量螺纹的尺寸和形状。

7. 不切削测量对于内螺纹和某些外螺纹,不可以采用切削测量的方法。

可以采用不切削测量的方法。

不切削测量是通过将测量工具放置在螺纹上,不进行旋转,然后通过观察游标和刻度盘来测量螺纹的尺寸和形状。

8. 重复测量在进行螺纹测量时,需要进行多次测量并取平均值,以提高测量的准确性。

如果多次测量的结果相差较大,则需要重新检查测量工具的精度。

9. 记录测量结果在进行螺纹测量之后,需要记录测量结果,包括测量位置、测量工具、螺纹规格、测量结果等信息。

这些信息有助于日后的追溯和分析。

10. 学习和熟练掌握螺纹测量方法螺纹的形状和规格多种多样,不同的测量方法也不同。

需要学习和熟练掌握不同类型和规格螺纹的测量方法,以确保测量的准确性和可靠性。

螺纹测量是机械加工、制造和维护领域中的常见任务。

正确选择合适的测量工具,检查工具精度,确定测量位置,清洁螺纹表面,采用合适的测量方法,重复测量并记录测量结果,是确保螺纹测量准确性的关键步骤。

螺纹测量的方法1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(b)图(c)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量外螺纹中径图1为螺纹千分尺的外形图。

它的构造与外径千分尺基本相同,只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接测量外螺纹的中径。

螺纹千分尺的分度值为0.01毫米。

测量前,用尺寸样板3来调整零位。

每对测量头只能测量一定螺距范围内的螺纹,使用时根据被测螺纹的螺距大小,按螺纹千分尺附表来选择,测量时由螺纹千分尺直接读出螺纹中径的实际尺寸。

图13.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t ,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚S n 。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:S n =21t*cos β基中:S n :蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数m n =6、头数K =2、外径d a =80mm 的蜗杆进行测量? 解在测量时应先算出:蜗杆周节t =m n *π=6*3.142=18.852mm蜗杆导程L =t*k =18.825*2=37.704mm 蜗杆节径d=d a -2*m s =80-2*6=68.00mm螺旋角β=π*arctand L =π*68704.37arctan =1765.0arctan =10°1ˊ 蜗杆节径处法向齿厚 S n =21t*cos β=21*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28mm 时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。