螺纹的测量

- 格式:pptx

- 大小:640.78 KB

- 文档页数:12

螺纹测量方法内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.1.用螺纹环规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。

3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚。

4.三针测量法用量针测量螺纹中径的方法称三针量法,测量时,在螺纹凹槽内放置具有同样直径D的三根量针,然后用适当的量具(如千分尺等)来测量尺寸M的大小,以验证所加工的螺纹中径是否正确。

5.双针测量法双针测量法的用途比三针测量法还要广泛,如螺纹圈数很少的螺纹,以及螺距大的螺纹(螺距大于6.5),都不便用三针量法测量,而用双针量法测量则简便可行,对于普通螺纹,牙形角α=60°内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

螺纹有效长度测量方法

螺纹有效长度是指螺纹内部的螺旋结构,用于螺纹连接的紧固和固定。

测量螺纹有效长度是确保螺纹连接质量和可靠性的重要步骤。

为了准确测量螺纹有效长度,我们可以采取以下方法:

1. 使用提前设定的螺母进行测量:首先,选择与待测螺纹规格相同的螺母,并正确安装到待测的螺纹上。

然后,通过相应的工具,如游标卡尺或深度尺等,测量螺母上露出的螺纹部分的长度。

这个长度就是螺纹的有效长度。

2. 使用螺纹量规进行测量:在螺纹连接中,螺栓和螺母之间的螺纹区域通常需要有一定的重合,这个重合部分就是螺纹的有效长度。

通过使用螺纹量规,可以测量螺纹的外径和内径,然后根据螺纹类型的几何要求计算出螺纹的有效长度。

3. 使用光学测量方法进行测量:光学测量方法可以利用光学显微镜或投影仪来观察螺纹表面,然后通过图像处理软件来测量螺纹的有效长度。

这种方法可以提供更高的测量精度和可视化效果。

无论采用哪种方法,测量螺纹有效长度时需要注意以下事项:

- 选择合适的测量工具和仪器,确保其精度和准确性。

- 在测量前,要确保螺纹表面的清洁和光滑,以避免对测量结果的影响。

- 根据螺纹类型的要求,校准仪器和测量方法,以规范化测量过程。

- 对于复杂的螺纹结构或特殊要求,可以参考相关标准或专业指南。

螺纹有效长度的准确测量对于实现螺纹连接的可靠性至关重要。

通过采用适当的测量方法和正确操作,可以确保螺纹连接的质量和性能,提高产品的安全性和可靠性。

本文介绍了几种螺纹参量的测量方法:综合测量法(量规测量法)、三针测量法和仪器测量法等,并对这几种测量法进行了比较。

综合测量法(量规测量法)测量螺纹效率高,三针测量法适合测量外螺纹中径,仪器测量法则可以一次测出多个参数。

一、综合测量法(量规测量法)螺纹的检验可用综合测量,也可单项测量。

螺纹量规检验螺纹属综合测量。

螺纹量规的形状和被测螺纹量规的形状相反,通规与止规配对使用。

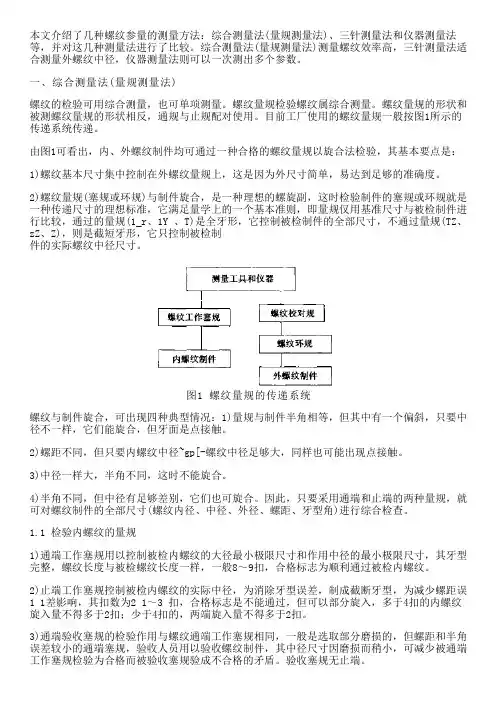

目前工厂使用的螺纹量规一般按图1所示的传递系统传递。

由图1可看出,内、外螺纹制件均可通过一种合格的螺纹量规以旋合法检验,其基本要点是:1)螺纹基本尺寸集中控制在外螺纹量规上,这是因为外尺寸简单,易达到足够的准确度。

2)螺纹量规(塞规或环规)与制件旋合,是一种理想的螺旋副,这时检验制件的塞规或环规就是一种传递尺寸的理想标准,它满足量学上的一个基本准则,即量规仅用基准尺寸与被检制件进行比较,通过的量规(1_r、1Y 、T)是全牙形,它控制被检制件的全部尺寸,不通过量规(TZ、zZ、Z),则是截短牙形,它只控制被检制件的实际螺纹中径尺寸。

图1 螺纹量规的传递系统螺纹与制件旋合,可出现四种典型情况:1)量规与制件半角相等,但其中有一个偏斜,只要中径不一样,它们能旋合,但牙面是点接触。

2)螺距不同,但只要内螺纹中径~gp[-螺纹中径足够大,同样也可能出现点接触。

3)中径一样大,半角不同,这时不能旋合。

4)半角不同,但中径有足够差别,它们也可旋合。

因此,只要采用通端和止端的两种量规,就可对螺纹制件的全部尺寸(螺纹内径、中径、外径、螺距、牙型角)进行综合检查。

1.1 检验内螺纹的量规1)通端工作塞规用以控制被检内螺纹的大径最小极限尺寸和作用中径的最小极限尺寸,其牙型完整,螺纹长度与被检螺纹长度一样,一般8~9扣,合格标志为顺利通过被检内螺纹。

2)止端工作塞规控制被检内螺纹的实际中径,为消除牙型误差,制成截断牙型,为减少螺距误1 1差影响,其扣数为2 1~3 扣,合格标志是不能通过,但可以部分旋入,多于4扣的内螺纹旋入量不得多于2扣;少于4扣的,两端旋入量不得多于2扣。

螺纹测量方法螺纹是一种常见的机械连接方式,广泛应用于各种机械设备和工具中。

螺纹的质量直接影响到连接件的装配质量和使用性能,因此螺纹的测量和检验显得尤为重要。

下面将介绍几种常见的螺纹测量方法。

一、外螺纹测量方法。

1. 量规测量法,使用螺纹量规对外螺纹进行测量,根据量规上的刻度直接读出螺距和螺纹直径。

2. 三线测量法,使用三支测量线对外螺纹进行测量,通过测量线与螺纹侧面的接触来确定螺距和螺纹直径。

3. 光学投影仪测量法,利用光学投影仪对外螺纹进行放大投影,然后通过测量投影图上的螺纹轮廓来确定螺距和螺纹直径。

二、内螺纹测量方法。

1. 内径千分尺测量法,使用内径千分尺对内螺纹进行测量,通过测量千分尺的读数来确定螺距和螺纹直径。

2. 螺纹环测量法,使用螺纹环对内螺纹进行测量,通过螺纹环的通螺性来确定螺距和螺纹直径。

3. 三块式测量法,使用三块式螺纹规对内螺纹进行测量,通过三块规的测量结果来确定螺距和螺纹直径。

以上是常见的螺纹测量方法,每种方法都有其适用的场合和注意事项。

在进行螺纹测量时,需要注意以下几点:1. 测量工具的选择,根据需要测量的螺纹类型和尺寸,选择合适的测量工具,确保测量的准确性。

2. 测量环境的控制,在进行螺纹测量时,需要保持测量环境的清洁和干燥,避免灰尘和水汽对测量结果的影响。

3. 测量方法的熟练,对于每种测量方法,操作人员需要进行专门的培训和熟练掌握,以确保测量的准确性和可靠性。

4. 测量结果的记录,对于每次螺纹测量,都需要将测量结果进行记录和保存,以便日后的查阅和分析。

总之,螺纹的测量是机械加工中的重要环节,准确的螺纹测量结果可以有效保证螺纹连接件的装配质量和使用性能。

因此,在进行螺纹测量时,需要选择合适的测量方法和工具,并严格按照操作规程进行操作,以确保测量结果的准确性和可靠性。

螺纹中径测量方法

螺纹中径是指螺纹的内径或外径的测量。

螺纹中径的测量方法主要有以下几种:

1. 卡尺测量:使用精密卡尺测量螺纹的内径或外径。

内径测量时,将卡尺的两只测头放入螺纹的两个相对位置,通过读取卡尺上的刻度来得到中径尺寸。

外径测量时,将卡尺的两只测头放在螺纹外部的两个相对位置,同样通过读取刻度来得到中径尺寸。

2. 微测测量:使用微测仪或光学测量仪等设备进行螺纹中径的精确测量。

这种方法通常需要先将螺纹放置在测量设备上,并进行相关的调整和校准,然后通过设备的读数来得到中径尺寸。

3. 比较测量:将待测螺纹与已知尺寸的螺纹进行比较,并通过比较的结果来确定中径尺寸。

比较测量常用于批量生产中,可以大大提高测量效率。

需要注意的是,在进行螺纹中径测量时,还需要考虑螺纹的类型和规格,选择相应的测量方法和仪器。

同时,为保证测量结果的准确性,需要注意测量时的环境条件和操作技巧。

螺距测量方法

螺距是指螺纹螺旋排列的螺纹线与轴线上两个相邻螺纹的距离。

螺距的测量方法有以下几种:

1. 直接测量法:使用螺距卡尺或测微计等工具,将其测头对准螺纹螺旋线上的两个相邻螺纹的垂直线测量其距离即可得到螺距。

2. 弹簧测量法:选取一根压缩弹簧,将其按压到螺纹螺旋线上,然后将弹簧放松,弹簧会与螺纹螺旋线嵌合。

测量被压缩时的弹簧长度和放松后的弹簧长度,通过两者之差即可得到螺距。

3. 光学测量法:使用光学投影仪或显微镜等设备,将螺纹放置在显微镜下,测量两个相邻螺纹之间的长度即可得到螺距。

4. 衍射测量法:将螺纹放置在具有激光光源的衍射仪器中,通过衍射的方式,测量相邻螺纹之间的角度,然后利用螺距等于角度除以2π的公式计算螺距。

以上是常用的几种螺距测量方法,具体选择哪种方法取决于需要测量的螺纹类型以及测量精度的要求。

完整版螺纹的测量方法螺纹是工程中常见的一种零件连接形式,其测量方法的准确性直接关系到零件的质量和使用效果。

下面是螺纹的测量方法的完整版,包括外螺纹和内螺纹的测量。

外螺纹的测量方法如下:1.初步外观检查:检查螺纹表面是否平整、有无划痕、撞伤等缺陷。

2.外径测量:使用外径测微器或外径千分尺沿螺纹轴向测量螺纹外径的最大值、最小值和测微器的示值。

3.螺距测量:使用螺距测量器,沿螺纹轴向测量两相邻螺纹峰的距离,并除以螺纹数得到每毫米螺纹数。

4.剖面测量:使用剖面投影仪或光杆投影仪,测量螺纹剖面的线条轮廓,与标准轮廓进行比对得到测量结果。

5.比较测量:使用螺纹规或螺纹环规,将待测螺纹与标准规相比较,通过触摸末端盖规螺纹或扭动螺纹环规,观察螺纹的形状及相互配合情况,判断质量。

内螺纹的测量方法如下:1.初步外观检查:检查螺纹表面是否平整、有无划痕、撞伤等缺陷。

2.内径测量:使用内径测微器或内径千分尺测量螺纹内径的最大值、最小值和测微器的示值。

3.螺距测量:使用螺距测量器,将测量器转入螺纹孔,观察螺距测量器指针示数,除以螺纹数得到每毫米螺纹数。

4.螺纹臂测量:使用螺纹臂测量器或钩形测量器,将测量器卡入螺纹沟槽,并通过读数器读取螺纹臂的示值。

5.比较测量:使用螺纹规或螺纹环规,将待测螺纹与标准规相比较,通过触摸末端盖规螺纹或扭动螺纹环规,观察螺纹的形状及相互配合情况,判断质量。

需要注意的是,以上测量方法中,对于高精度要求的螺纹测量,还可以借助光学投影仪、三坐标测量机等高精度测量设备进行测量。

此外,在测量过程中,还需注意使用合适的测量工具、正确的测量姿势,以及对测量结果进行分析和判断,避免误判和测量误差的产生。

综上所述,螺纹的测量方法包括外螺纹和内螺纹的测量,可以通过初步外观检查、尺寸测量和比较测量等方法进行。

同时,对于高精度螺纹的测量,还可以借助光学投影仪、三坐标测量机等高精度测量设备进行测量。

测量螺纹的方法

测量螺纹的方法可以依赖于螺纹的类型和尺寸。

以下是常见的几种测量螺纹的方法:

1. 螺距计:螺距计是用于测量螺纹螺距的工具。

它通常由一组带有尺度标记的测量脚和一个可移动的测量头组成。

通过将测量脚放置在螺纹的螺距上,可以读取并记录螺距的值。

2. 螺纹卡尺:螺纹卡尺是一种具有特殊设计的卡尺,适用于测量螺纹外径和内径。

它通常具有V型或U型的测量脚,用于与螺纹的棱角或凹槽配合。

通过将螺纹卡尺的测量脚放置在螺纹上,可以读取并记录螺纹的直径。

3. 线规:线规是一种测量工具,用于测量螺纹的外径。

它通常具有一个刻度,可以通过将线规的刃片与螺纹的外径配合来确定螺纹的尺寸。

4. 坡度规:坡度规用于测量螺纹的斜率或坡度。

它通常由一个具有刻度的可调节测量脚和一个测量头组成。

通过将可调节测量脚放置在螺纹的斜面上,并调整使其与螺纹斜面配合,可以读取并记录螺纹的坡度值。

5. 相机或显微镜:对于微小或复杂的螺纹,可以使用相机或显微镜来进行测量。

通过将螺纹放置在相机或显微镜下,并使用适当的软件或测量尺寸标记来测量螺纹的尺寸。

测量螺纹时应该仔细操作,并使用适当的工具和技术来确保准确性。

尤其是对于精密螺纹,可能需要使用更高精度的测量工具和仪器来进行测量。

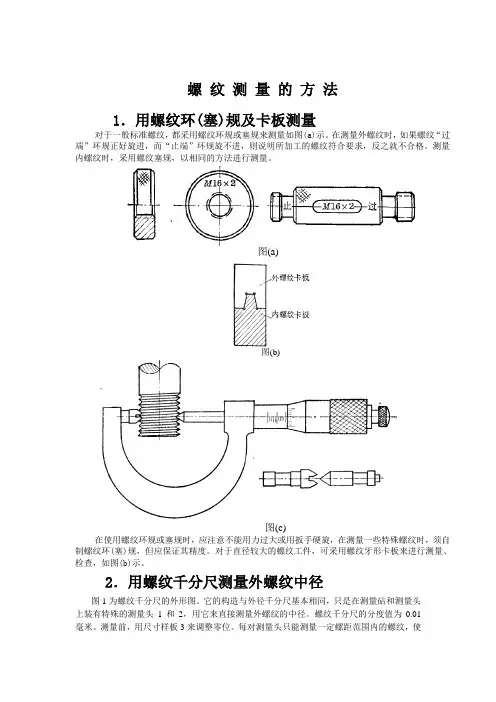

螺纹测量的方法1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(b)图(c)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量外螺纹中径图1为螺纹千分尺的外形图。

它的构造与外径千分尺基本相同,只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接测量外螺纹的中径。

螺纹千分尺的分度值为0.01毫米。

测量前,用尺寸样板3来调整零位。

每对测量头只能测量一定螺距范围内的螺纹,使用时根据被测螺纹的螺距大小,按螺纹千分尺附表来选择,测量时由螺纹千分尺直接读出螺纹中径的实际尺寸。

图 13.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t ,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚S n 。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:S n =21t*cos β基中:S n :蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数m n =6、头数K =2、外径d a =80mm 的蜗杆进行测量? 解 在测量时应先算出:蜗杆周节 t =m n *π=6*3.142=18.852mm 蜗杆导程 L =t*k =18.825*2 = 37.704mm 蜗杆节径 d = d a -2* m s =80-2*6=68.00mm螺旋角 β=π*arctand L =π*68704.37arctan =1765.0arctan =10°1ˊ 蜗杆节径处法向齿厚 S n =21t*cos β=21*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm 时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

螺纹测量方法螺纹是一种常见的机械连接方式,广泛应用于各种机械设备和工件中。

螺纹的质量直接影响着机械零件的装配和使用效果,因此螺纹的测量方法显得尤为重要。

本文将介绍几种常见的螺纹测量方法,帮助读者了解如何进行准确的螺纹测量。

一、外螺纹测量方法。

1. 游标卡尺测量法。

外螺纹的测量可以使用游标卡尺进行,首先需要测量螺纹直径。

将游标卡尺的两只测头放置在螺纹外径的两个相对位置,通过读数确定螺纹外径的尺寸。

测量时需要注意卡尺的放置位置和读数的准确性。

2. 外径测微器测量法。

外径测微器是一种高精度的测量工具,可以用于测量螺纹外径。

使用外径测微器时,需要将测微器的测头放置在螺纹外径的两个相对位置,通过读数确定螺纹外径的尺寸。

外径测微器的测量精度较高,适用于对螺纹外径有较高要求的情况。

二、内螺纹测量方法。

1. 内径卡尺测量法。

内螺纹的测量可以使用内径卡尺进行,首先需要测量螺纹内径。

将内径卡尺的测头放置在螺纹内径的两个相对位置,通过读数确定螺纹内径的尺寸。

测量时需要注意卡尺的放置位置和读数的准确性。

2. 内径测微器测量法。

内径测微器是一种高精度的测量工具,可以用于测量螺纹内径。

使用内径测微器时,需要将测微器的测头放置在螺纹内径的两个相对位置,通过读数确定螺纹内径的尺寸。

内径测微器的测量精度较高,适用于对螺纹内径有较高要求的情况。

三、螺距测量方法。

1. 螺距卡尺测量法。

螺距卡尺是一种专门用于测量螺距的工具,可以通过螺距卡尺直接读取螺纹的螺距尺寸。

使用螺距卡尺时,将其放置在螺纹上,通过读数确定螺距的尺寸。

螺距卡尺的使用简便,适用于一般螺纹螺距的测量。

2. 螺距测微器测量法。

螺距测微器是一种高精度的测量工具,可以用于测量螺距。

使用螺距测微器时,将其放置在螺纹上,通过读数确定螺距的尺寸。

螺距测微器的测量精度较高,适用于对螺距有较高要求的情况。

结语。

螺纹的测量是机械加工中的重要环节,准确的螺纹测量可以保证机械零件的装配质量和使用效果。

螺纹尺寸测量

螺纹尺寸测量是一项重要的技术,用于确定螺纹零件的尺寸和特征。

下面将介绍螺纹尺寸测量的基本方法和工具。

基本方法

螺纹尺寸测量的基本方法通常包括以下几个步骤:

1. 准备工作:清洁螺纹及测量工具,确保测量的准确性。

2. 选择测量工具:常用的测量工具包括外径卡尺、内径卡尺、测微计等,根据螺纹的类型和尺寸选择相应的工具。

3. 测量外径:使用外径卡尺或测微计等工具,测量螺纹零件的外径。

4. 测量内径:使用内径卡尺或测微计等工具,测量螺纹孔的内径。

5. 测量螺距:使用螺距规等工具,测量螺纹的螺距。

6. 比对测量结果:将测量结果与标准尺寸进行比对,确保螺纹尺寸符合要求。

测量工具

常用的螺纹尺寸测量工具有:

- 外径卡尺:用于测量螺纹外径。

- 内径卡尺:用于测量螺纹孔的内径。

- 测微计:用于精确测量螺纹尺寸。

- 螺距规:用于测量螺纹的螺距。

注意事项

在进行螺纹尺寸测量时,需要注意以下事项:

- 确保测量工具的准确性和精度。

- 避免测量工具的损坏和磨损,定期进行维护和校准。

- 对于特殊类型的螺纹,如锥度螺纹和特殊牙型螺纹,需要使用相应的测量工具和方法。

- 测量过程中应注意螺纹零件和测量工具的固定。

- 测量结果应与标准尺寸进行比对,确保螺纹尺寸符合要求。

螺纹尺寸测量是一项细致的工作,准确的测量结果对于螺纹零件的质量和功能至关重要。

通过掌握基本方法和使用适当的测量工具,我们能够有效地进行螺纹尺寸测量,并确保螺纹的质量和性能达到要求。

螺纹检测方法及标准螺纹检测方法及标准螺纹是机械连接中常用的连接方式,其质量对于机械连接的可靠性和稳定性具有重要的影响。

因此,螺纹的检测显得十分重要。

目前常用的螺纹检测方法包括视觉检测、测量仪检测、探伤检测、X射线检测、红外检测等。

视觉检测:视觉检测是一种简单、快速、经济的螺纹检测方法,它基于人的肉眼观察螺纹的外观特征,通过目视比较的方法检测螺纹的缺陷。

视觉检测对于一些表面缺陷、划痕等问题能够快速发现,并且操作简单,但是对于一些隐蔽的内部缺陷检测效果不佳。

测量仪检测:测量仪检测是一种利用测量仪器对螺纹进行测量的方法,常用的测量仪器包括螺旋测微计、光学显微镜、三坐标测量机等,它们能够准确地测量螺纹的尺寸、基准直径、螺距、螺纹角等参数,可以检测到螺纹的各种缺陷,如口径不合格、螺距不均匀等,但是需要专业人员进行操作,检测成本较高。

探伤检测:探伤检测是一种非接触式的检测方法,利用超声波、磁粉、涡流等探伤技术,对螺纹进行检测。

该方法可以检测到螺纹内部的各种缺陷,如螺纹内部裂纹、掉渣、垢染等,检测结果准确性高,但是检测成本也较高。

X射线检测:X射线检测是一种利用X射线对螺纹进行检测的方法,该方法可以检测到螺纹内部各种缺陷,如气孔、夹杂、裂纹等,具有高灵敏度和高检测速度,但是需要专业人员进行操作,并且设备价格较高。

红外检测:红外检测是一种通过检测热辐射的方法,对螺纹进行检测。

该方法可以检测到螺纹表面和内部的各种缺陷,如裂纹、缺损、错位等,具有高检测准确性和高速度,但是需要专业人员进行操作,并且设备价格较高。

螺纹检测的标准有很多,主要包括国家标准、行业标准和企业标准等。

例如,我国螺纹检测的国家标准为GB/T 1167-2020,该标准规定了螺纹的尺寸、基准直径、螺距、螺纹角等参数的检测方法和要求,以及螺纹各种缺陷的检测方法和标准。

此外,不同行业和企业也会有自己的螺纹检测标准,以适应不同的需求。

螺纹测量方法在机械加工、制造和维护领域中,螺纹是一种常见的形状。

为了确保螺纹的质量和准确性,需要对螺纹进行精确的测量。

以下是十条关于螺纹测量方法的详细描述:1. 选择合适的测量工具对于不同类型和规格的螺纹,需要选择合适的测量工具。

常用的螺纹测量工具包括螺旋测微计、螺旋滑动表、内径测量仪等。

2. 检查螺纹测量工具的精度在进行螺纹测量之前,需要先检查测量工具的精度。

对于螺旋测微计和螺旋滑动表,需要检查刻度盘、游标和齿轮的精度。

对于内径测量仪,需要检查其刻度环和测头的精度。

3. 检查螺纹规格在进行螺纹测量之前,需要先检查螺纹的规格,包括螺距、螺纹直径、螺纹角等。

4. 确定测量位置需要在螺纹的起点、终点或中间位置进行测量,以确保测量的准确性。

在测量时需要注意测量工具的放置位置和角度。

5. 清洁螺纹表面在进行螺纹测量之前,需要清洁螺纹表面,以确保测量的准确性。

可以使用清洁剂和刷子等工具进行清洁。

6. 切削测量对于外螺纹,可以采用切削测量的方法。

切削测量是通过将测量工具放置在螺纹上,然后旋转零件来测量螺纹的尺寸和形状。

7. 不切削测量对于内螺纹和某些外螺纹,不可以采用切削测量的方法。

可以采用不切削测量的方法。

不切削测量是通过将测量工具放置在螺纹上,不进行旋转,然后通过观察游标和刻度盘来测量螺纹的尺寸和形状。

8. 重复测量在进行螺纹测量时,需要进行多次测量并取平均值,以提高测量的准确性。

如果多次测量的结果相差较大,则需要重新检查测量工具的精度。

9. 记录测量结果在进行螺纹测量之后,需要记录测量结果,包括测量位置、测量工具、螺纹规格、测量结果等信息。

这些信息有助于日后的追溯和分析。

10. 学习和熟练掌握螺纹测量方法螺纹的形状和规格多种多样,不同的测量方法也不同。

需要学习和熟练掌握不同类型和规格螺纹的测量方法,以确保测量的准确性和可靠性。

螺纹测量是机械加工、制造和维护领域中的常见任务。

正确选择合适的测量工具,检查工具精度,确定测量位置,清洁螺纹表面,采用合适的测量方法,重复测量并记录测量结果,是确保螺纹测量准确性的关键步骤。

螺纹外径测量方法

螺纹外径的测量方法主要包括以下几种:

1.卡尺测量法:这是一种常用的测量方法,需要使用卡尺这一测量工具。

首先,要保证卡尺的刻度清晰、精确。

然后,将螺钉放入卡尺的两个测量脚之间,确保其垂直于螺纹轴线。

用适当的力度夹紧螺钉,读取卡尺上与螺钉外径对应的刻度值。

这种方法简单易行,但需要注意保持测量力度的一致性,以及正确读取刻度,避免误差。

2.螺纹千分尺:这是一种专用的螺旋测微量具,具有特殊的测量头。

测量头的形状做成与螺纹牙形相吻合的形状,一个是V型测量头,与牙型凸起部分相吻合,另一个为圆锥形测量头,与牙型沟槽相吻合。

千分尺有一套可换测量头,每一对测量头只能用来测量一定螺距范围的螺纹。

3.螺纹通、止量规检测法:这是一种传统的检测方法,按泰勒原则进行。

这种方法只能达到螺纹检测中的最低检测要求。

其优点在于快捷、经济、实用。

对于生产工艺水平较高的企业,使用合格的螺纹成型刀具以及专用的螺纹加工设备(如螺纹丝锥、板牙、滚丝机、搓丝机等),都可以较好地控制螺纹的质量水平。

然而,这种方法的缺点在于只能定性地检查螺纹中径是否合格,无法知道螺纹尺寸的具体值。

对于半角误差、螺距误差及各种形状误差等参数,也无法单独定量控制。