注塑工艺卡

- 格式:xls

- 大小:36.50 KB

- 文档页数:1

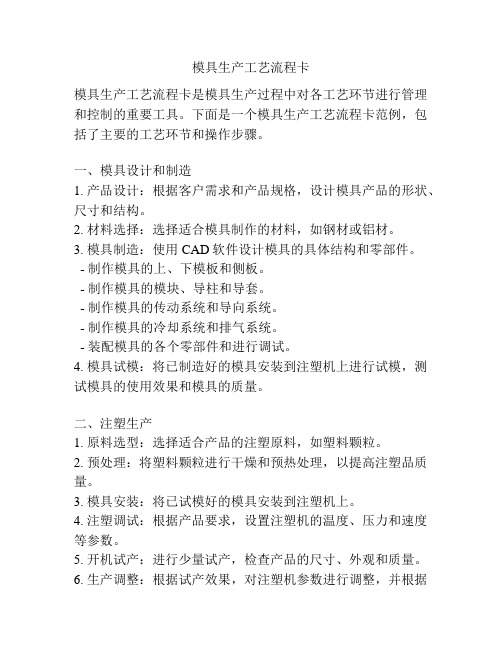

Pr es sur Ti me 1(s Pr es sur Ti me 5(s Pr es surTi me 2(sPr es surTi me 6(sYE S N OFe ed baTh eYE S N OP-C T-X X /X X-01-LProject 项目Inj.Machine注塑机 产品名称Prepared by编制Plastic Injection Molding Parameters注塑成型条件Part Number产品编号Approved by批准Document No.文件编号Raw Material产品材料Material Ref.材料编号Revision版本Date 日期INJECTION PARAMETERSInjection Machine DataRaw MaterialRemoval of the partsduring the trial Weight (gr)Clamping force used in the trial (Tn) 锁模力Heated time (hours)Mark with an "X" the system Left Part Screw length x diam. (mm) 螺杆直径Temperature (ºC)Automatic (falling to a box)Runner Right Part Temperature (ºC)By HandTotal screw charge (gr)Dehumidification time (h)By Robot Cavity N-TEMPERATURES (ºC)Hot runner (or hot sprue) 热流道温度Plastification 塑化温度Mould 水温模具实测温度Inj. Machine Nozzle hole diameter (mm) 射嘴孔径ZonesZones Mobile side 动模12345678910111213123456789Fixed side 定模Sliders 滑块CYCLE TIME (s)The total cycle time must be the sum of theother 4 values Temperature of the mass (Just injecting pull backward themachine nozzle and drop some material, taking the temperature of this material): In ºC.Injection time 射胶时间Packing time 保压时间GAS ASSISTPressure 3 (bar)Time 3(s)Cooling time 冷却时间(excluding time for packing)Delay from injection (s)Pressure 4 (bar)Time 4(s)Others (hydraulic movements,extraction, etc)Total Cycle 总周期INJECTION PROFILETOLERANCES上下限PART FILLINGPACKING压力Bar ±15Bar 1ª2ª3ª4ª5ª6ª1ª2ª3ª4ª速度%±15Speed (Specify unit (%, m/s, etc.)) 射出速度位置mm ±10mm Switch Over Point 切换位置时间Sec ±3S Pressure Limit (bar) 压力限制温度ºC ±10ºC Real Maximum Achieved Pressure (bar) 实际完成最大压力射嘴ºC±30mm course (stroke) of machine screw 螺杆储料位置Back Pressure ( bar)储料背压Packing Pressure Time (sec) 保压时间mm remaining in the screw at the end of the cycle (cushion): 射胶终点Is there any possibility of interference between any mechanism movement with the figure of the mould?Página 1 de 1。

一、目的为了规范注塑车间的生产流程,确保产品质量,提高生产效率,降低生产成本,特制定本制度。

二、适用范围本制度适用于公司所有注塑车间的生产流程管理。

三、职责1. 生产部:负责制定注塑车间流程卡管理制度,并对制度的执行情况进行监督和考核。

2. 车间主任:负责组织实施本制度,确保生产流程的顺畅和产品质量的稳定。

3. 车间组长:负责对本班组生产人员进行培训和指导,确保生产流程卡的正确使用。

4. 生产人员:负责按照流程卡要求进行生产操作,保证产品质量。

四、流程卡管理制度内容1. 流程卡编制(1)生产部根据产品规格、生产工艺和设备要求,编制注塑车间流程卡。

(2)流程卡应包含以下内容:产品名称、规格、工艺要求、设备参数、操作步骤、质量标准、注意事项等。

2. 流程卡审核(1)车间主任对流程卡进行审核,确保流程卡内容的准确性和可操作性。

(2)生产部对流程卡进行备案,并定期对流程卡进行修订和完善。

3. 流程卡培训(1)车间组长对新员工进行流程卡培训,使其熟悉生产流程和操作要求。

(2)定期对生产人员进行流程卡知识考核,确保其熟练掌握流程卡内容。

4. 流程卡执行(1)生产人员按照流程卡要求进行生产操作,确保产品质量。

(2)生产过程中,如遇异常情况,应立即停止操作,按照流程卡要求进行处理。

5. 流程卡记录(1)生产人员应认真填写流程卡,记录生产过程中的关键数据。

(2)车间组长定期对流程卡进行汇总和分析,为生产改进提供依据。

6. 流程卡检查(1)车间主任定期对生产人员进行流程卡执行情况的检查,确保流程卡的落实。

(2)生产部对车间进行检查,发现问题及时整改。

五、考核与奖惩1. 对执行流程卡表现突出的个人和班组,给予表扬和奖励。

2. 对违反流程卡规定,造成产品质量问题的个人和班组,给予通报批评和相应处罚。

3. 对因流程卡制定不合理、审核不严等原因导致生产出现问题的,追究相关责任人的责任。

六、附则1. 本制度由生产部负责解释。

余姚市鑫海洁具有限公司新老模具试模程序QG/LD02.15-2006 1 目的:对新模具或维修后的老模具进行试模,检查是否符合生产要求。

防止不合格的模具在生产。

2 适用范围:本程序适用于公司所有新模具以及维修后的老模具。

3职责:3.1模具车间负责新老模具的维护和保养。

3.2技术部负责批准《试模通知单》、并对试模后的产品进行尺寸检查、签署模具最终验证结论。

3.3质检部负责对试模后的产品进行试装、检验验证。

3.4注塑车间负责按技术要求进行试模,并填写相应记录。

4工作程序:4.1新模具由加工地点拉回或老模具维修完毕、模具车间应立即填写《试模通知单》报技术部。

4.2技术部在收到模具部的模具《试模通知单》后,确认模具状态后在《试模通知单》上填写上材质、颜色、色粉号交注塑车间负责人。

4.3注塑车间接单后,应在规定时间内按要求试模。

新产品试模时应知会模具部负责人、技术部人员到现场指导,老产品改模需要有模具部负责人,技术部负责人到现场指导,并提供样品给品质部对产品功能、配合进行再次确认。

各相关人员确认产品OK后在试模单上签字确认。

试模完毕后,试模员填写《注塑成型工艺卡》和收集样品,样品保留三模,保留料头,一份交模具部存档,供模具部修模参考;一份交技术部保留存档,制作相关技术资料;一份交品质部作检验依据。

《注塑成型工艺卡》同时上交技术部制作并存档。

若产品判定不合格,模具部应对模具重新修模,修好后应重新试模,若在试模过程中发现模具异常则应立即通知模具部分管负责人员确认并修复后才可试模,重新试模的流程同以前的流程。

4.4技术部根据各部验证结果进行最后结论签署,验证合格后模具移交给注塑部,并作相应纪录,同时给生产部下达批量生产通知。

4.5 生产部接到技术部批量生产通知后组织批量生产。

5 相应表单5.1 《试模通知单》5.2 《注塑工艺卡》。

塑胶开模知识点总结一、塑料原料的选择1. 塑料种类及特性常见的塑料种类包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚碳酸酯(PC)、聚酰胺(PA)等。

不同的塑料具有不同的物理性能、化学性能和加工性能,因此在开模前需要仔细分析所需产品的使用环境和性能要求,选择适合的塑料原料。

2. 塑料原料的加工性能塑料原料的加工性能包括熔体流动性、收缩率、尺寸稳定性等指标,这些指标直接影响到产品的成型质量。

在开模前需要进行熔体指数、收缩率、热变形温度等性能测试,以便于确定合适的加工参数和模具尺寸。

二、模具设计1. 模具结构塑胶模具通常由模具芯、模具腔和动模板、固模板等部分组成。

模具结构的设计需要充分考虑产品的结构特点、成型工艺和成型设备的特点,确保产品能够满足设计要求。

2. 冷却系统设计冷却系统的设计对产品的成型质量和生产效率有着重要的影响。

合理的冷却系统设计可以有效降低产品的收缩率、避免热应力导致的变形,并且提高成型周期,减少生产成本。

3. 模具材料选择模具材料的选择直接关系到模具的使用寿命和成型效果。

常见的模具材料包括工具钢、合金钢、硬质合金等,选择合适的模具材料需要考虑到产品的成型要求、模具的生产批量、成本等因素。

三、成型工艺1. 注塑成型工艺注塑成型是一种常见的塑胶开模工艺,其工艺流程包括模具闭合、熔融塑料注入、成型冷却、模具开启、产品脱模等多个环节。

不同的塑料原料和产品结构需要采用不同的注塑参数和模具结构,以确保产品的成型质量。

2. 压缩成型工艺压缩成型是一种适用于热固性塑料和低粘度塑料的成型工艺,其主要步骤包括塑料预热、模具压合、成型固化、模具开启等环节。

在压缩成型过程中,需要考虑塑料的流动性、压力传递和温度控制等参数,以确保产品的成型质量。

3. 吹塑成型工艺吹塑成型适用于制作空心产品,其主要步骤包括塑料熔融、气压吹塑、冷却成型等环节。

在吹塑成型过程中,需要考虑塑料的融化温度、气压控制、模具结构等参数,以确保产品的成型质量。

生产工艺流程卡生产工艺流程卡是一种用于指导生产过程的工具,能够详细记录生产过程中的每个环节,包括所需材料、加工工艺、工序顺序、验收标准等信息。

下面是一个关于制造一个玩具的生产工艺流程卡的示例:工艺名称:制造玩具工艺编号:0011. 工艺概述:制造玩具是一个多个工序组成的生产过程,包括设计、原料准备、加工、装配和包装等环节。

2. 原料准备:- 原料:塑料颗粒(红、黄、蓝);- 数量:根据需求确定;- 备注:请确保原料质量合格,无异物。

3. 设计:- 设计师:xxx;- 样品:设计师根据市场需求设计出样品,并进行确认;- 订单变更:如有顾客特殊需求,请及时与设计师沟通,并进行订单变更。

4. 注塑成型:- 设备:注塑机;- 温度:根据塑料材料的熔点确定合适的温度;- 压力:根据注塑机的规格设定合适的压力;- 时间:根据塑料材料的特性确定合适的注塑时间;- 备注:请确保注塑成型过程中无冷縮、无击穿、无色差。

5. 剪切:- 设备:剪切机;- 工序:将注塑成型后的产品进行剪切;- 尺寸:根据产品设计要求确定合适的尺寸;- 备注:请确保剪切过程中无毛刺、无划伤。

6. 油漆涂装:- 设备:喷涂机;- 颜色:根据产品设计要求确定喷涂颜色;- 厚度:根据产品设计要求确定喷涂厚度;- 备注:请确保喷涂过程中涂装均匀、颜色饱满。

7. 装配:- 部件:将各个零部件按照产品设计要求进行合理的组装; - 顺序:根据产品设计要求确定合理的装配顺序;- 备注:请确保装配过程中零部件组合合理、不松动。

8. 电子测试:- 设备:电子测试仪;- 功能:测试产品的电子元件是否正常工作;- 备注:请确保电子测试过程中测试结果合格。

9. 组装:- 部件:将已经装配好的零部件进行最终组装;- 顺序:根据产品设计要求确定合理的组装顺序;- 备注:请确保组装过程中产品结构稳固、零部件配合密合。

10. 包装:- 包装材料:使用适宜的包装材料进行产品包装;- 形式:根据产品特点进行包装形式选择;- 备注:请确保包装过程中产品无损坏、包装完整。

注塑部工艺管理制度一、总则为规范注塑部工艺管理,提高生产效率和产品质量,特制定本管理制度。

二、工艺管理流程1. 技术部门根据客户需求和产品设计要求,制定注塑工艺流程图,明确注塑工艺的具体步骤和参数要求。

2. 工艺员根据工艺流程图进行工艺参数设置,并编写工艺卡。

3. 操作工操作注塑机进行生产,严格按照工艺卡中的要求进行操作。

4. 质检员进行抽检,对产品进行质量检验,确保产品符合客户要求和公司标准。

5. 生产结束后,工艺员对工艺参数进行调整,以提高生产效率和产品质量。

三、工艺参数设置1. 温度控制:根据不同的塑料材料和产品要求,设置合适的注塑机温度,包括注射温度、模具温度和料筒温度等。

2. 压力控制:根据产品结构和要求,设置合适的注射压力、保压压力等参数。

3. 速度控制:设置合适的注射速度、射料速度和保压速度,保证产品成型的完整性和一致性。

4. 时间控制:控制注塑周期时间和保压时间,确保产品生产周期和质量稳定。

5. 循环控制:根据产品结构和材料特性,设置合适的循环次数和注塑循环流程,有效提高生产效率。

四、质量控制1. 注塑部工艺管理需严格按照ISO质量管理体系要求执行,确保产品质量稳定。

2. 注塑部质检人员要掌握产品质量标准,对产品进行全程质量检验,及时发现和处理质量问题。

3. 注塑部要建立质量档案,记录每一批产品的生产过程和质量检验结果,以便跟踪和分析产品质量问题。

4. 对于存在质量问题的产品,要及时分析原因,制定整改措施,并追踪整改效果,确保问题不再发生。

五、安全生产1. 注塑部要加强安全生产教育培训,提高员工安全意识和操作技能,确保生产环境安全。

2. 注塑机具备安全保护装置和预警系统,对操作工、工艺员、质检员进行安全操作指导和培训。

3. 定期组织安全生产检查和隐患排查,及时整改安全隐患,确保注塑生产过程安全稳定。

4. 对违反安全操作规程的员工,给予相应的处罚和安全教育,确保安全生产。

六、节能环保1. 注塑部要严格根据环保法律法规要求,实行清洁生产,加强原料和废料的管理和处理。

sim 卡架生产工艺SIM卡架是指用于存放和固定SIM卡的一种装置,主要用于移动通信设备、智能手机等电子设备中。

下面将介绍SIM卡架的生产工艺。

首先,在进行SIM卡架的生产之前需要设计SIM卡架的外形和尺寸。

设计师根据市场需求和客户的要求,制定出SIM卡架的设计方案,确定SIM卡架的形状、材质和尺寸等。

接下来,确定了SIM卡架的设计方案后,工艺师需要进行模具制作。

模具是生产的重要工具,可以大大提高生产效率。

工艺师根据设计方案,设计出适用于生产SIM卡架的模具,并委托模具厂进行加工。

加工完成后,模具就可以进行后续的生产工艺。

然后,选定合适的材料。

常见的SIM卡架材料有塑料、金属等。

塑料材料具有成本低、耐磨、易加工等优点,适合大批量生产。

金属材料则具有坚固耐用、高档豪华的特点,适合高端手机的生产。

根据产品的需求,工艺师会选择合适的材料进行生产。

接下来,将选定的材料送至注塑厂进行注塑加工。

注塑是将熔融的塑料材料通过注塑机注入到模具中,经冷却后成型的一种加工工艺。

注塑工艺具有快速、高效、成本低等特点,适合于大批量生产。

注塑完成后,得到的SIM卡架就具有了初步的形状和结构。

然后,对注塑成型的SIM卡架进行一系列的加工和处理。

这包括去除模具产生的毛刺、研磨表面以使其光滑等。

通过精细的加工和处理,使得SIM卡架具有更好的外观和手感。

最后,对SIM卡架进行质量检测和包装。

质量检测包括外观检查、尺寸测量和功能测试等,以确保SIM卡架符合产品标准和质量要求。

通过合格的质量检测后,将SIM卡架进行包装,并标明产品型号、规格说明和生产日期等信息,并放入适当的包装盒中。

通过上述工艺步骤,SIM卡架的生产工艺就完成了。

从设计方案到最终产品,经过一系列的加工和处理,确保SIM卡架的质量和外观。

生产工艺的精细和严谨,为SIM卡架的使用提供了可靠的保障。

模具生产工艺流程卡模具生产工艺流程卡是模具生产过程中对各工艺环节进行管理和控制的重要工具。

下面是一个模具生产工艺流程卡范例,包括了主要的工艺环节和操作步骤。

一、模具设计和制造1. 产品设计:根据客户需求和产品规格,设计模具产品的形状、尺寸和结构。

2. 材料选择:选择适合模具制作的材料,如钢材或铝材。

3. 模具制造:使用CAD软件设计模具的具体结构和零部件。

- 制作模具的上、下模板和侧板。

- 制作模具的模块、导柱和导套。

- 制作模具的传动系统和导向系统。

- 制作模具的冷却系统和排气系统。

- 装配模具的各个零部件和进行调试。

4. 模具试模:将已制造好的模具安装到注塑机上进行试模,测试模具的使用效果和模具的质量。

二、注塑生产1. 原料选型:选择适合产品的注塑原料,如塑料颗粒。

2. 预处理:将塑料颗粒进行干燥和预热处理,以提高注塑品质量。

3. 模具安装:将已试模好的模具安装到注塑机上。

4. 注塑调试:根据产品要求,设置注塑机的温度、压力和速度等参数。

5. 开机试产:进行少量试产,检查产品的尺寸、外观和质量。

6. 生产调整:根据试产效果,对注塑机参数进行调整,并根据需要进行模具调整。

7. 生产运行:进行大批量生产,定期检查产品的质量并调整生产参数。

8. 故障处理:处理注塑生产过程中出现的故障和问题,确保生产的正常进行。

9. 清洗模具:生产结束后,清洗模具,确保下次使用时的性能和品质。

三、检验和包装1. 产品检验:对注塑产品的尺寸、外观和性能进行检验,确保产品符合质量要求。

2. 包装:对合格的产品进行包装,如使用纸盒、塑料袋或纸箱等包装材料。

3. 标志和记录:在包装上标注产品的型号、数量和生产日期,记录产品的批次和质量信息。

四、产品送货1. 装箱:将包装好的产品装入输送工具,如货车或容器。

2. 运输:按照客户要求和运输方式,将产品定时送至目的地。

3. 交货:将产品交到客户手中,并确认客户的满意度和需求。

通过以上模具生产工艺流程卡的制定和执行,可以确保模具的设计、制造和生产过程的标准化和规范化,提高模具的质量和生产效率。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

内存卡生产工艺内存卡是一种用于存储数据的电子设备,也被称为存储卡、闪存卡或者闪存卡片。

内存卡的生产工艺是指将原材料加工成成品的过程,涉及到多个步骤和工艺流程。

1. 材料准备:内存卡的主要材料是塑料、金属、电子元件和闪存芯片等。

在生产之前,需要准备好所需的所有材料。

2. 固化剂混合:将塑料原料与固化剂进行混合,形成固化剂溶液。

固化剂的主要作用是增强塑料材料的硬度和耐磨性。

3. 塑料注塑:将固化剂溶液注入注塑机中,经过高温加热后,将塑料材料注入模具中形成内存卡的外壳。

注塑是内存卡生产的重要步骤,注塑机的控制精度直接影响着内存卡的质量。

4. 金属加工:将金属材料加工成内存卡的接口部分,如USB接口或SD卡接口。

这包括金属的切削、折弯、冲压等工艺。

5. 电路板组装:将电子元件按照设计要求进行布局,然后进行焊接固定,形成电路板。

电路板是内存卡的核心部件,包括控制芯片、存储芯片、电容器、电阻等。

6. 芯片焊接:将闪存芯片通过焊接工艺固定在电路板上,形成内存卡的存储单元。

焊接工艺要求焊点的牢固性和电气连接的可靠性。

7. 测试与质检:对生产好的内存卡进行功能性测试和质量检查,确保内存卡的正常使用和质量可靠。

8. 组件组装:将内存卡的外壳、电路板和其他组件进行组装,形成完整的内存卡产品。

9. 产品包装:对内存卡进行产品包装,包括塑料包装、纸盒包装、气泡袋包装等。

10. 成品检验:对包装好的内存卡进行最终的检验,确保产品符合质量标准和规定要求。

以上是内存卡的生产工艺的主要步骤,不同厂商及产品可能会有一些差异。

内存卡的生产工艺要求工艺熟练,技术要求高,以确保内存卡产品的品质和性能。

卡扣的生产工艺卡扣(Buckle)是一种用来连接两个物体或固定物体的装置。

它广泛应用于服装、鞋帽、箱包等领域,成为这些产品的重要组成部分。

卡扣的生产工艺是决定其品质和使用寿命的关键因素之一。

本文将从原材料选择、成型加工、表面处理和质量检测等方面介绍卡扣的生产工艺。

原材料选择是卡扣生产的第一步。

卡扣一般由金属材料制成,如锌合金、铁、铜等。

其中,锌合金是常用的材料之一,因其具有优良的韧性和耐腐蚀性能。

在选择原材料时,生产厂家需要考虑到产品的用途、外观要求以及成本等因素,从而确定最合适的材料。

接下来是成型加工过程。

卡扣的成型加工主要有压铸、注塑和冲压等技术。

其中,压铸是最常用的生产工艺之一。

在压铸过程中,先将加热熔化的金属注入模具中,然后通过一定的压力使其冷却凝固并形成卡扣的形状。

注塑和冲压则适用于一些特殊形状的卡扣。

通过成型加工,可以使卡扣的形状、尺寸和内部结构达到设计要求。

卡扣的表面处理也是非常重要的一步。

表面处理可以增强卡扣的耐腐蚀性、耐磨性和装饰性。

常见的表面处理方法有电镀、喷涂和氧化等。

电镀是最常用的表面处理方法之一,可以使卡扣表面形成一层金属镀层,提高其耐腐蚀性能。

喷涂则可以为卡扣提供各种颜色和图案,增加其装饰效果。

氧化可以形成一层氧化膜,提高卡扣的耐磨性和硬度。

不同的表面处理方法可以根据产品需求和成本因素进行选择。

最后是质量检测环节。

质量检测是确保卡扣生产工艺和产品质量的关键环节。

生产厂家需要对卡扣进行外观检查、尺寸测量、拉力测试等,以确保产品符合设计要求和相关标准。

同时,还需要对原材料进行质量检测,以避免使用次品材料对最终产品质量造成影响。

质量检测可以通过人工检查和机械检测设备相结合,提高检测效率和准确性。

卡扣的生产工艺涉及到原材料选择、成型加工、表面处理和质量检测等多个环节。

合理选择原材料、精细的成型加工、适当的表面处理以及严格的质量检测是确保卡扣品质的关键。

只有通过科学的生产工艺,才能生产出高品质的卡扣产品,满足市场和消费者的需求。

![注塑成型参数管理指导书[模板]](https://img.taocdn.com/s1/m/a75f4fba690203d8ce2f0066f5335a8102d266bd.png)

注塑成型参数的管理对注塑产品质量、模具、注塑成型机械的安全十分重要。

调整不当,轻的可能影响到生产产品的质量,造成大批量的报废,重的可能造成模具和设备的损坏。

为保证现场生产的稳定性和模具、设备的安全性,故制定此文件。

2范围2.1此文件适用于注塑车间注塑成型参数卡的管控。

3职责3.1注塑车间ME负责成型参数的制定;并确保放置在生产现场的参数卡是有效版本的,并经过制定人的签字确认。

3.2注塑车间ME主管或经理负责监控部门人员严格按此文件要求来执行。

4操作步骤4.1注塑成型工艺卡制定4.1.1由新模具投入批量生产开始,该模具生产使用的成型参数必须以模具文件夹中«注塑成型工艺卡»记录的参数为基础。

«注塑成型工艺卡»中所记录参数最初由负责该模具的注塑工程师以CPK运行时的参数为基础制订。

4.1.2因模具变化或因其它因素的改变需对工艺参数作相应更改时,负责该模具的注塑工程师应及时考量工艺能力的稳定性,督促操作员记录成型参数并审核签认。

4.1.3对正常生产的成型工艺卡,ME制定后必须在工艺卡上签字确认后方可放置在模具文件夹。

4.2注塑成型参数管理4.2.1注塑成型参数的更改必须谨慎对待,调整参数前须认真检查并排除其他可能原因(如机器、模具或其他辅助设备的变化及故障)后才可调整参数。

4.2.2参数更改后,必须根据品质要求检查外观,送测尺寸,完全符合品质要求,才可以开机量产.在规格范围内调整参数,每次调整后需及时记录《参数更改记录表》,并由ME确认。

4.3注塑成型参数的日常管理4.3.1为更好地对正常生产的成型工艺参数做好记录,要求每班对正在批量生产的模具工艺参数由当班成型机技术员记录参数于«注塑成型参数日常记录表»,AND记录频率为:1次/班。

4.3.2注塑成型工艺参数的更改权限仅限于:注塑主管、注塑工程师、注塑领班、注塑线长.及成型机技术员,其他人员未经授权不得更改参数,以免造成机器设备、模具的损坏。

注塑工艺卡片机型客户名称产品项目零件名称零件号材质及牌号颜色模具产品定模媒介℃冷却水或冷冻水定模实际温度℃产品简图:动模媒介℃冷却水或冷冻水动模实际温度℃产品净重g 产品毛重g 产品穴数1×材料干燥温度80-90℃时间2-4小时回料比例0 %其他要求:喷嘴类型普通料筒温度NH:±10℃,H1:±10℃,H2:±10℃,H3:±10℃,H4:±10℃注塑压力(%)注塑速度(%)转换位置(mm)保压一级压力±10一级速度±10±10切换方式: / 切换位置:/二级压力±10二级速度±10±5压力(%)速度(%)时间(秒)三级压力/ 三级速度/ / 一±10 ±10注塑时间秒冷却时间秒储前冷却0 周期时间秒储料压力±10% 储料速度±10% 储料背压 Bar 储料计量±5mm射退压力射退速度射退位置残余料量闭模压力 . .开模压力 . .顶出方式:顶出次数:次闭模速度. . 开模速度 . . 顶出压力: % 顶退压力: %闭模位置. 开模位置 . . 顶出速度: % 顶退速度: %锁模力 BAR 开模位置有无限制无顶出位置: mm 顶退位置: 0mm 气辅设定: 不使用中子设定:信号位置: / mm 延时: / 秒控制方式:/段号压力(psi)时间(S)升降斜率(psi/s) 段号压力(%) 速度(%) 时间(S) 位置(mm) 一段 / / / 入芯1二段 / / / 抽芯1三段 / / / 入芯2四段 / / / 抽芯2其他设置及注意事项:拟订任承荣审核批准日期编号JX-Q-20-012。