powermill教程5.区域清除

- 格式:doc

- 大小:571.50 KB

- 文档页数:18

POWERMILL简单使用方法2010-11-27 22:39PowerMill是一个纯加工的软件,不具备造型的能力。

所以它默认保存的只是运行状态文件。

同样在打开旧文件的时候,也要分两步来做:1,打开项目;2,输入模型。

加工的第一步当然是要定义毛胚、快进高度、起始点、默认连接这几项是贯穿整个加工过程的基本设置。

粗加工在powermill中被称为区域清除。

区域清除的方式有三种:1.平行:效率最高的一种,适合大刀具大范围形状不太复杂的模型。

2.偏置:安全系数最高的方式;抬刀次数较少,自动进行圆滑过渡;适合小刀快走的高速加工。

3.轮廓:感觉和精加工方式的等高没什么区别,操作起来不如等高灵活。

Z轴下切的方式有三种:1.下切:适合无封闭型腔的模型2.斜向3.预钻孔:无法从毛胚外下刀时,用此选项:向方式又有斜向与螺旋之分在加工参数设好以后,再进行分层。

模型中如果有平面,分层时要献应用平面选项,然后再分层。

通常的分层方式是,下切步距。

根据材料刀具机床策略选择合适的下切步距。

注意:下切步距不能大于“快进高度”栏里的“开始z高度”计算,生成路径。

不满意可以改变参数重算。

只要不改分层高度,算起来很快。

powermill的计算是在内存中进行的,这样也算是优化系统内存吧。

将光标显示为刀具,检查一下看什么地方没加工到(刀进不去),为下一步二次开粗做好准备。

这个方法也不能100%全看到加工不到的地方啊,如我用一把30R5大的刀开完粗后。

跟住用什么样的方法清掉上一把刀的余量呢?根据30R5的刀和你本工步的刀,算出残料边界,下边怎么做不要我说了吧。

主要可分为开粗加工-(半精加工)-精加工●开粗加工PowerMILL提供了开粗加工的三种方法,其中用得最多的是偏置区域清除模型加工。

根据粗加工的特点,对高速加工在切削用量选择上的原则应是“浅切深、快进给”。

对刀具的要求,根据模型形状和尺寸综合考虑,应尽可能选用大直径的刀具。

开粗加工中特别要注意设定毛坯在X、Y、Z三方向的尺寸,据工件的加工要求以“切削路径的刀具中心线不离开毛坯界限”作为原则来决定毛坯的设置。

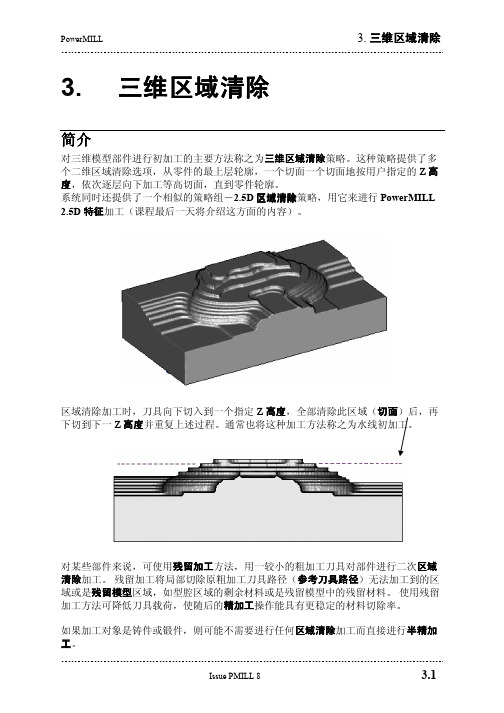

3. 三维区域清除简介对三维模型部件进行初加工的主要方法称之为三维区域清除策略。

这种策略提供了多个二维区域清除选项,从零件的最上层轮廓,一个切面一个切面地按用户指定的Z高度,依次逐层向下加工等高切面,直到零件轮廓。

系统同时还提供了一个相似的策略组-2.5D区域清除策略,用它来进行PowerMILL 2.5D特征加工(课程最后一天将介绍这方面的内容)。

区域清除加工时,刀具向下切入到一个指定Z高度,全部清除此区域(切面)后,再下切到下一Z高度并重复上述过程。

通常也将这种加工方法称之为水线初加工。

对某些部件来说,可使用残留加工方法,用一较小的粗加工刀具对部件进行二次区域清除加工。

残留加工将局部切除原粗加工刀具路径(参考刀具路径)无法加工到的区域或是残留模型区域,如型腔区域的剩余材料或是残留模型中的残留材料。

使用残留加工方法可降低刀具载荷,使随后的精加工操作能具有更稳定的材料切除率。

如果加工对象是铸件或锻件,则可能不需要进行任何区域清除加工而直接进行半精加工。

余量和公差 (应用于三维区域清除)需要使用合适的值来控制刀具路径的切削精度和残留在材料上的材料余量。

这两个值的控制参数分别为公差和余量,它们可预先设置。

余量指定加工后材料表面上所留下的材料量。

可指定一般余量(如图所示),也可在加工选项中分别指定单独的轴向和 径向余量。

平行区域清除范例• 从主工具栏中点取刀具路径策略图标。

• 选取三维区域清除标签。

• 选取平行区域清除模型选项,打开下面的对话视窗。

下切步距毛坯余量刀具加工部件• 键入名称 D50T6_A1。

• 设置行距为20。

• 设置下切步距为10。

• 其它选项使用缺省设置,应用表格。

• 处理完毕后,取消表格。

打开平行区域清除模型表格后,浏览器视窗中即产生一未经处理的刀具路径(刀具路径的缺省名称在此已改变为 D50T6_A1)。

此后可双击刀具路径图标来激活或不激活此刀具路径。

点击加号 + 可展开树,查看用于产生刀具路径的全部数据的记录。

引言PowerMILL 是一独立的加工软件包,它可基于输入模型快速产生无过切的刀具路径。

这些模型可是由其它软件包产生的曲面,可是IGES 文件,STL 文件,三角形文件, OLE 模型或是来自 PowerSHAPE 的模型(实体或曲面)。

PowerMILL 界面双击 PowerMILL 图标装载 PowerMILL.下拉菜单位于PowerMILL视窗的顶部。

将光标置于菜单上,点取左鼠标键可调出子菜单。

沿右箭头移动光标可调出更底层的菜单选项。

下图是PowerMILL中的一些常用图标,每个图标均对应于一相应的功能。

将光标停留于图标上,将调出该图标所对应功能的简单描述(或称工具提示)。

屏幕的右边是查看工具栏。

使用此工具栏中的图标可改变模型的查看方式。

点取不同图标后,模型将以不同的查看方式显示在屏幕上,世界坐标系也将显示在视窗或图形的中央。

鼠标键在PowerMILL中,鼠标的三个按键分别有其不同的功用。

鼠标键 1: 点取和选取键使用此按键可从主菜单的下拉菜单中选取选项,填写表格,选取几何元素。

鼠标键 2: 动态键放大和缩小: - 同时按下CTRL键和鼠标键2,上下移动鼠标,可放大或缩小视图。

平移模型: -同时按下SHIFT键和鼠标键2,移动鼠标,可将模型按鼠标移动方向平移。

方框放大-同时按下 Ctrl 和 shift 键以及鼠标中键,画出一个方框,可放大方框所包含的区域。

旋转模型-按下并保持鼠标中键,移动鼠标,于是屏幕上出现一跟踪球,模型可绕跟踪球中心旋转。

旋转查看-动态旋转查看并快速释放鼠标键即可进行动态旋转查看。

移动鼠标键的速度越快,旋转速度就越快。

此功能的缺省设置为关。

· 从主菜单的工具菜单中选取选项,打开选项表格,在表格中点取查看标签并点取旋转查看选项,可打开旋转查看功能。

鼠标键 3: 特殊菜单及 PowerMILL 浏览器选项键按下此按键后将调出一个新的菜单,菜单的内容取决于光标所处位置。

PowerMILL的后处理应用技巧1引言PowerMILL是一种专业的数控加工自动编程软件,由英国Delcam公司研制开发。

从PowerMILL 的使用来看,PowerMILL可以说是世界上功能最强大、加工策略最丰富的数控加工编程软件系统之一,同时也是CAM软件技术最具代表性的、增长率最快的加工软件。

它实现了CAM系统与CAD系统的分离,可以更充分发挥CAM和CAD各系统的优势,可在网络下完成一体化集成,所以更能适应工程化的要求。

其广泛应用于航空航天、汽车、船舶、家电以及模具等行业,尤其对各种塑料模、压铸模、橡胶膜、锻模、冲压模等具有明显的优势.软件的数控自动编程主要是软件经过刀位等自动计算产生加工刀具路径文件,但刀路文件并不是数控程序。

需要从加工刀具路径文件中提取相关的加工信息,并根据指定数控机床的特点及要求进行分析、判断和处理,最终形成数控机床能直接识别的数控程序,这就是数控加工的后置处理。

本文针对PowerMILL自动编程软件后处理方面的技巧进行探讨。

2 PowerMILL后处理使用技巧在PowerMILL生成刀具路径后,提供了两种后处理方法:NC程序和PM-Post后处理.2.1 NC程序NC程序模块存在于PowerMILL浏览器中,如图1所示,没有工具栏也没有快捷图标,只能通过"NC程序"菜单和NC程序对象菜单进行参数设置。

NC程序生成的主要步骤如下:(1)右键单击产生的每个刀具路径,在弹出的菜单、中选择"产生独立的NC程序";或者右键单击PowerMILL浏览器中的"NC程序",在弹出的菜单路径,在弹出的菜单中选择"增加到NC程序"选项。

(2)右键单击生成的每个NC程序,在弹出的菜单中选择"写人";或者右键单击Poirer112ILL 浏览器中的"NC程序",在弹出的菜单中选择"全部写人"选项。

后处理的实际应用中,经常需要修改或删除的部分主要有几方面:程序头的修改;程序尾的修改;刀具调用的修改;第四轴的开启与关闭;各种注释部分的删除;钻孔循环的定制;行号的设定与省略;新参数的设定等。

(1)程序头的修改。

选中任务树窗口中的"Fanuc OM.pmopt Commands-Start Program"项,在右边图形窗口中,选中程序中不需要的部分,再点击上方的删除图标,可以删除该部分内容;如程序中默认的机床回参考点程序段"G91G28XOYOZO",如在程序启动时不必首先回参考点,可删除该段内容。

(2)程序尾的修改。

在任务树窗口中的"Fanuc OM.pmopt-Commands-Finish Program"项中可以定义程序尾部分的内容。

默认的程序尾包含了"G91G28Z0"和"G28XOY0"机床回参考点选项,如不需要也可以删除。

(3)换刀程序段的修改。

选中任务树窗口中的"Fanuc OM.pmopt -Commands-Tool Control-Load First Tool"项,可以通过选中图形窗口中的"M6"项,点击添加"BlockNumber",使T指令和M6指令分行;同样可以使Change Tool项中的T指令和M6指令分行;如采用手动换刀,则NC程序中不需换刀程序,可右键点击"Load First Tool"和"Change Tool",在快捷键中选中"Deactivate,以关闭换刀程序。

(4)第4轴的开启和关闭。

选中任务树窗口中的"Fanuc OM.pmopt-Settings-Machine Kinematics"项,右边图形窗口中"KinematicModel"的选项,默认的"3-Axis"项则关闭第4轴;"4-Axis"项则打开第4轴,第4轴打开后,需对其方向、原点及行程范围等进行设置。

PowerMILL视听培训教程初级篇一、PowerMILL的界面及鼠标键盘基本操作●熟悉界面\ysr-a-01.avi. \ysr-a-02.avi. \ysr-a-03.avi●PowerMILL的图形输入和存档\ysr-a-04.avi●鼠标和键盘操作\ysr-a-04.avi●视图查看和模型分析\ysr-a-05.avi二、模型定位和加工设置●使用用户坐标来对模型定位\ysr-b-01.avi●定义毛坯\ysr-b-02.avi●定义切削刀具\ysr-b-03.avi●设置切削参数\ysr-b-04.avi●刀具安全高度及开始点\ysr-b-05.avi. \ysr-b-06.avi●数据管理\ysr-b-07.avi三、三维区域清除(一)●三维区域清除策略表格\ysr-c-01a.avi●偏置区域清除策略\ysr-c-01b.avi. \ysr-c-01c.avi●偏置区域清除策略区域过滤\ysr-c-01d.avi●偏置区域清除策略高速加工选项\ysr-c-01e.avi●偏置区域清除策略高级选项\ysr-c-01f.avi四、三维区域清除(二)●赛车线加工\ysr-c-02.avi●平行区域清除策略ysr-c-03.avi●加工仿真、动态模拟控制\ysr-c-04.avi五、三维区域清除(三)●三维区域清除残留加工ysr-c-05.avi●残留模型的产生及应用ysr-c-06.avi六、精加工策略(一)●精加工表格介绍ysr-e-01.avi●平坦面精加工ysr-e-02.avi●平行精加工策略ysr-e-03.avi●等高精加工策略ysr-e-04.avi. ysr-e-05.avi 七、精加工策略(二)●三维偏置精加工策略ysr-f-01.avi●最佳等高精加工策略ysr-f-02a.avi. ysr-f-02b.avi ●参考线精加工策略ysr-f-03a.avi. ysr-f-03b.avi ●镶嵌参考线精加工策略ysr-f-04.avi●放射精加工策略ysr-f-05.avi八、精加工策略(三)●SWARF精加工策略ysr-g-01.avi●笔式清角精加工策略ysr-g-02.avi●沿着清角精加工策略ysr-g-03.avi. ysr-g-04.avi ●缝合清角精加工策略ysr-g-05.avi●自动清角精加工策略ysr-g-06.avi九、刀具路径的管理和编辑●刀具路径的变换、裁剪ysr-h-01.avi●刀具路径的重排ysr-h-02.avi●刀具路径开始点的移动ysr-h-03.avi●刀具路径的统计ysr-h-04.avi十、切入切出和连接●切入、切出和连接控制ysr-i-01.avi●初次切入、最后切出和延伸ysr-i-02.avi●重叠距离和修圆快速移动ysr-i-03.avi十一、边界的定义和编辑●定义用户自定义边界ysr-j-01.avi●定义已选曲面边界ysr-j-02.avi●定义浅滩边界ysr-j-03.avi●定义残留边界ysr-j-04.avi●定义接触点边界ysr-j-05.avi●边界点的编辑ysr-j-06.avi●边界的偏置ysr-j-07.avi十二、参考线的定义和编辑●参考线的定义ysr-k-01.avi. ysr-k-02.avi●参考线点编辑ysr-k-03.avi●参考线的偏置ysr-k-04.avi十三、部件余量设置●曲面缺省和曲面部件余量ysr-l-01.avi十四、检查和后处理●过切,碰撞检查ysr-m-01a.avi ysr-m-01b.avi ysr-m-01c.avi●NC程序输出ysr-m-02.avi十五、宏的记录和使用●宏的记录和运用ysr-n-01a.avi十六、刀具库和程序清单●刀具库编辑和调用ysr-O-01.avi●程序清单输出ysr-O-02.avi本教程旨在用于对PowerMILL正版用户培训后的辅导学习资料,不得随意拷贝、转借、或用作任何商业用途,违者必究。

第五章邊界說明所謂的邊界為指定一封閉之輪廓,作為加工之限制範圍。

邊界的使用方式在於產生刀具路徑前,利用所產生的封閉線架構去侷限於刀具路徑的範圍而稱之。

在這邊PowerMILL提供了幾項自動產生邊界的技巧,其包含了:素材、餘料區域、淺灘、輪廓、干涉邊界、接觸點轉換邊界、接觸點邊界、使用者自訂。

另外,邊界也可以由檔案輸入(其它軟體的檔案)或以手動方式繪製或者一個封閉的刀具路徑也可以轉換成邊界,以下我們做詳細的介紹︰PowerMILL提供了兩種方式可開啟邊界選單:1.物件管理列中的邊界 ->邊界建立 ->選擇設定方式。

2.選取邊界工具列。

出現邊界選單選取倒三角形,邊界的選項出現如下(素材、餘料區域、選擇曲面、淺灘、輪廓、干涉邊界、殘料、接觸點邊界、接觸點轉換邊界、使用者自訂)。

➢素材Block Boundary此邊界是依我們自已設定的素材大小,轉換成邊界。

1)開啟素材選鈕,並且改變X最小值為-30,點選接受。

2)開啟邊界編輯選鈕,選擇建立素材邊界。

3)設定邊界依素材產生,點選執行,邊界將依素材的大小定義成邊界。

➢餘料區域Rest Material這種邊界的形式是利用先前的刀具(參考刀具),所計算產生清角的範圍輪廓線。

這個3D輪廓封閉區域就是所謂的邊界。

如此能讓我們使用較小的刀具去加工先前未加工到的邊界範圍。

操作範例說明:1)刪除全部,重設選單參數。

2)開啟模型範例 restmill.dgk。

3)定義素材依最大/最小值。

4)定義直徑6mm球刀。

5)點取邊界右鍵 > 邊界建立 > 選擇餘料區域 (Rest Material) 選項出現如下視窗。

補正重疊距離-指的是設定使用球刀時,兩個刀具路徑相互接觸重疊距離。

忽略殘料少於-指的是算出來區域如果少於所設的數字將被移除。

6)點選參考刀具 (Reference Tool) 圖形選鈕。

7)改變參考刀具參數後,設定刀具直徑16mm球刀,點取接受。

5. 区域清除区域清除加工PowerMILL中所使用的主要粗加工策略为区域清除加工策略。

这种策略假设粗加工过程从一毛坯矩形块开始,对铸件或预制件进行粗加工,则可能不需要进行区域清除加工而直接进行半精加工。

对于大的零件,如果使用一次粗加工不能完全切除全部需在粗加工中切除的材料,以满足精加工要求,则可使用一较粗加工小的粗加工刀具,使用残留粗加工策略对材料进行进一步加工,切除原粗加工操作没能切除的大量的型腔材料。

下面例将使用带区域过滤的偏置策略进行区域清除加工,然后进行三次残留粗加工。

产生区域清除刀具路径必须:1. 产生Z高度。

2. 定义策略。

3. 选取值。

•打开例模型powerdrill.dgk。

此模型包含电钻铸件的型芯和型腔两部分。

•按模型的最小/最大限计算毛坯。

•产生一直径为 40,刀尖半径为6mm的刀尖圆角端铣刀。

•将刀具重新命名为tr40x6。

•选取区域清除图标。

于是区域清除表格出现在屏幕上。

使用此表格可设置全部的区域清除刀具路径参数并计算刀具路径。

•点取表格顶部的快进高度图标。

于是快进高度表格出现在屏幕上。

如果在相对域中的快进类型选项中选取了掠过,刀具将以快进速率提刀到最低一片等高切面以上的相对安全Z高度,避免和模型发生碰撞,然后下刀到相对安全Z高度。

如果没有设置上面的选项,加工完每一切面后,刀具将直接撤回到绝对安全Z高度,这势必会浪费很多时间。

•选取按安全高度重设。

•将快进类型改变为掠过。

•从PowerMILL的主工具栏中选取开始点图标。

•在开始点表格中点取按毛坯中心重设。

产生Z高度Z高度为一系列的Z值列表,将在这些Z值高度上产生区域清除刀具路径。

Z高度基于刀具、公差和余量计算,因此应使用实际参数值。

有多种定义Z高度的方法,但在此例中将使用平面和下切步距来计算。

多余的Z高度可通过在区域清除表格中选取删除 > Z 高度 > 通过选取选项,用鼠标选取多余的Z高度来删除。

选取平面选项后,系统将寻找模型中的平坦区域,由平坦区域的Z高度加上任何余量值来产生该区域的Z高度。

如果选取了下切步距选项,则将首先在毛坯的顶部产生一Z高度,然后按定义的下切步距下降一高度产生Z高度。

最后的Z高度为毛坯的底部。

恒定下切步距选项方框用来控制下切步距。

•点取表格顶部的Z高度图标。

于是Z高度表格出现在屏幕上。

•从表格中选取按平面定义选项,然后点取计算按钮。

•选取按下切步距定义选项,输入值10。

•点取计算按钮,然后点取关闭。

Z高度以绿色显示在屏幕上,它包括平面区域Z高度及以恒定下切步距10mm沿Z轴向下分布的Z 高度。

定义切削策略有三种切除轮廓中Z高度上的材料的方法,它们分别是:1. 平行 - 包含X轴方向和Y轴方向的平行直线移动。

2.轮廓 - 在Z高度上沿轮廓加工。

3. 偏置 - 按所设置的偏置距离在Z高度上通过不断偏置切除材料。

此例使用偏置策略,刀具的行距为25mm。

零件加工公差为0.1,留下 0.5mm的余量供精加工加工。

•参照下图填写区域清除表格。

•不选取最终轮廓路径选项。

•选取区域过滤器选项,这样刀具将忽略任何较刀具直径小1.1倍的区域。

(有时需仔细调整此值,直到得到所需结果。

)•设置Z轴下切类型为斜向,最大左斜角为5。

•其它设置使用缺省值。

•点取应用,然后点取接受。

这样刀具路径即产生并自动以激活实体形式保存在浏览器的刀具路径目录下。

•点取浏览器中的+ 可显示产生的刀具路径类型。

(如下图所示,本例中显示的刀具路径图标为区域清除图标)。

同样,点取浏览器刀具图标旁的 + ,可显示出所定义的刀具。

•右击区域清除图标将调出一子菜单。

•从弹出菜单中选取动态模拟并选取合适的模拟速度。

点取键盘上的Esc键可中断模拟过程。

•双击区域清除图标,不激活此刀具路径。

•再次双击此图标可重新激活此刀具路径。

仿真刀具路径ViewMill提供了一三维图像仿真解决方案,使用它可在加工前对加工路径进行检查。

ViewMill具有其自带的独立工具栏,通过顶部工具栏中的加工仿真工具栏图标可打开或关闭此工具栏。

•点取加工仿真图标。

于是仿真工具栏出现在屏幕上。

•选取ISO 1查看,查看模型。

•点取加工仿真视窗切换图标。

于是屏幕视窗切换成加工仿真视窗环境,屏幕上产 生一阴影的毛坯。

• 点取阴影刀具图标。

阴影刀具后可清楚地看到刀具的原点位置。

仿真 很精细的刀具路径时,如果不显示刀具 ,可显著 加快仿真速度。

• 点取开始/重新开始图标。

于是刀具即沿刀具路径切除毛坯上的材料。

通过仿真加工后的毛坯可清楚地看到,由于使用了区域过滤器选项,避免了零件右上部的型腔部分被加工。

这一部分将使用残留初加工或参考刀具路径加工选项来加工。

我们需将Viewmill 中加工仿真后的毛坯保存起来,这样便于加工仿真后面例中的残留粗加工。

• 选取保存毛坯图标。

• 将毛坯保存在目录C:\ Temp 下,名称为 Rest_Block.dmt 。

• 选取加工仿真视窗切换图标,返回PowerMILL 图形视窗。

使用参考刀具路径和复杂毛坯进行残留粗加工此选项允许通过组合使用参考刀具路径和以前所保存的复杂毛坯产生一残留粗加工刀具路径。

• 打开区域清除表格。

• 激活刀具路径 1 ,装载所使用的参数。

• 定义一刀尖圆角端铣刀 tr20x5。

• 使用文件 Rest_Block.dmt ,由三角形定义一毛坯。

• 在区域清除表格中,将行距改变为 15 ,区域过滤器设置为无。

•点取参考方框,然后点取插入激活刀具路径名称图标。

•应用并接受表格。

这样即产生出刀具路径。

仅显示除刚才产生的刀具路径,可看到此刀具路径切除了已选刀具尺寸所能切除的全部残留材料。

产生供刀具切入的钻孔例在此例中需产生多个钻孔,便于刀具切入工件。

我们还是使用 Powerdrill 模型。

PowerMILL使用产生区域清除刀具路径相同直径的刀具来产生钻孔刀具路径。

•从主菜单中的文件菜单中选取全部删除,然后选取是。

•从工具菜单中选取重设表格。

•打开例模型powerdrill.dgk,选取显示 -> 全部显示。

•按最大/最小限计算毛坯。

•定义一直径为12mm 的端铣刀,将其命名为 em12。

•打开区域清除表格。

•使用分割层数选项,重设5 个Z高度。

•在Z轴下切域中选取钻孔选项。

•不勾取外部接近选项。

•应用并接受表格。

于是产生了两条刀具路径,其中一条为名称为1的平行刀具路径,另一条为名称为1_holes的钻孔刀具路径。

•激活刀具路径1_holes。

PowerMILL即选取并显示出三个钻孔位置。

钻孔操作间有一个刀具移动。

编辑孔如果孔的位置不理想,则可移动或是删除当前孔。

移动孔时,新的孔的位置必须在加工型腔的最深部位的等高切面。

•选取沿Z轴向下查看,激活刀具路径1_holes。

•在区域清除表格中选取编辑 - 移动孔 > 通过选取输入 > 按数据化输出。

为清晰地显示钻孔位置,钻孔位置上均被标记。

使用左鼠标键点击孔,可删除所点击孔的位置。

此时该孔被标记为红色,表示其被激活。

(再次点击此孔,可撤销其激活状态)。

将光标移动到其它位置并再次点击即可将孔的位置移动到光标点击处。

移动完毕后,按下回车键即可退出孔移动状态。

•将孔移动到上图指定位置,然后按下回车键。

•点取区域清除表格中的应用按钮,计算新的钻孔路径,最后点取接受。

•激活新的钻孔路径2_holes。

新的钻孔刀具路径使用了新的孔的位置,同时产生一使用新的钻孔位置产生的区域清除刀具路径。

最好是将钻孔位置移出侧壁区域,以免稍大的钻孔刀具应用在实际的加工切削中。

PowerMILL仅检查指定刀具的过切。

层间斜向切入斜向层间移动选项允许刀具在区域清除加工过程中按指定角度斜向切入模型。

使用此选项时可使用非下切刀具。

值得注意的是在层间或Z高度间进行斜向切入时,快进高度表格中的快进类型应设置为掠过,同时应将安全Z高度和开始Z高度均设置为1.0。

这样可避免刀具不必要地撤出工件,从而节省大量可贵的加工时间。

Powerdrill 例继续..•打开区域清除表格,点取快进高度图标。

•在相对段中的快进类型选项中选取掠过选项,按下图所示输入值1。

•按下接受。

•在区域清除表格中的Z轴下切域中选取斜向选项。

•点取选项按钮。

于是打开斜向选项表格。

使用此表格可设置所需的斜向移动。

•设置最大左斜角为10并按下接受。

左斜角是刀具斜向切入毛坯时形成的坡度。

右斜角是当斜向长度不允许刀具一次斜向切入时所形成的坡度。

刀具斜向长度左斜角右斜角斜向长度以“刀具直径单位” (TDU) 来表示,例如,若刀具直径为10mm,则2TDU 的斜向长度相当于20mm。

通常斜向长度应大于刀具直径以便于从刀具底部排屑。

右斜角如果已指定斜向长度,则 PowerMILL 在可能的情况下将插入右斜角进刀。

此选项的系统缺省设置是独立选项旗标置为开,即需自行输入最大角。

右斜角的最大角方框缺省设置为0。

旗标置关时,其值将与左斜角相同。

此处指定的是左斜角和右斜角的最大角,而不是绝对角度。

因为斜向长度是固定的,不能改变它,因此,为保持恒定斜向长度,有时需要调整这些角度。

角度总是减小(绝对不增加),这样才能保证在指定长度下同时满足左斜角和右斜角的要求。

•点取区域清除表格中的应用和接受按钮。

放大拐角处可看到,斜向移动显示为蓝色。

轮廓区域清除每一层均可进行轮廓加工,以切除区域清除路径所留下的刀痕。

使用平行策略进行加工时,可使用全部的轮廓选项,但使用轮廓策略进行加工时,则仅切削方向域呈激活状态。

何时决定加工过程中何时运行轮廓路径,它有四个选项。

无–不运行轮廓路径。

在…之前– PowerMILL 首先运行轮廓路径,然后再运行平行路径。

在…期间–在运行平行路径过程中,系统将寻找并运行轮廓路径。

在…之后– PowerMILL 最后运行轮廓路径。

切削方向决定刀具运行方向。

选取单方向可能会增加提刀次数。

任意–选取此选项后,刀具将在双方向移动,同时进行顺铣和逆铣。

顺铣–选取此选项将迫使刀具仅在一个方向运动,仅进行顺铣。

逆铣–选取此选项将迫使刀具仅在一个方向运动,仅进行逆铣。

外部轮廓选取此选项后,将加工毛坯周边。

最终轮廓路径此选项位于区域清除表格中的轮廓区域,选取此选项后,在区域清除加工中将首先按一定余量进行区域清除加工,随后在同样的Z高度进行无余量的最终轮廓路径加工。

使用此选项可减少刀具磨损。

指定的行距现在可指定平行路径第一刀的行距,而不是使用刀具的半径做为第一刀的行距。

它影响到刀具从毛坯之外切入毛坯。

偏置区域清除策略使用此策略时,偏置刀具路径间的偏置值由行距定义。

若输入的行距大于刀具直径,PowerMILL 将自动调整此值,使得全部区域都能被加工。

偏置方向偏置方向选项控制刀具路径的方向。

自动 - 自动选取由向外或由外向,其选取取决于是否有型芯或型腔加工。