熔体流动速率的测定

- 格式:doc

- 大小:32.00 KB

- 文档页数:2

实验三热塑性塑料熔体流动速率的测定一、实验目的1.掌握热塑性塑料熔体流动速率的测定方法。

2.进一步认识塑料熔体流动速率与其分子量、加工性能的关系。

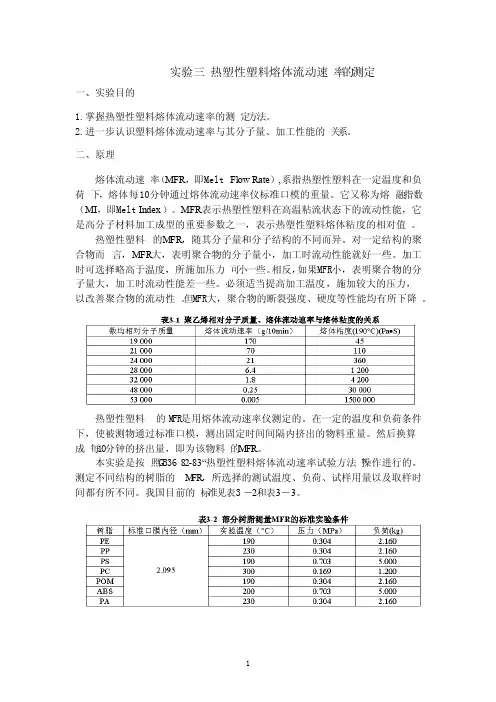

二、原理熔体流动速率(MFR,即MeltFlow Rate),系指热塑性塑料在一定温度和负荷下,熔体每10分钟通过熔体流动速率仪标准口模的重量。

它又称为熔融指数(MI,即Melt Index)。

MFR表示热塑性塑料在高温粘流状态下的流动性能,它是高分子材料加工成型的重要参数之一,表示热塑性塑料熔体粘度的相对值。

热塑性塑料的M FR,随其分子量和分子结构的不同而异。

对一定结构的聚合物而言,MFR大,表明聚合物的分子量小,加工时流动性能就好一些。

加工时可选择略高于温度,所施加压力可小一些。

相反,如果MFR小,表明聚合物的分子量大,加工时流动性能差一些。

必须适当提高加工温度,施加较大的压力,以改善聚合物的流动性。

但MFR大,聚合物的断裂强度、硬度等性能均有所下降。

热塑性塑料的M FR是用熔体流动速率仪测定的。

在一定的温度和负荷条件下,使被测物通过标准口模,测出固定时间间隔内挤出的物料重量。

然后换算成每10分钟的挤出量,即为该物料的M FR。

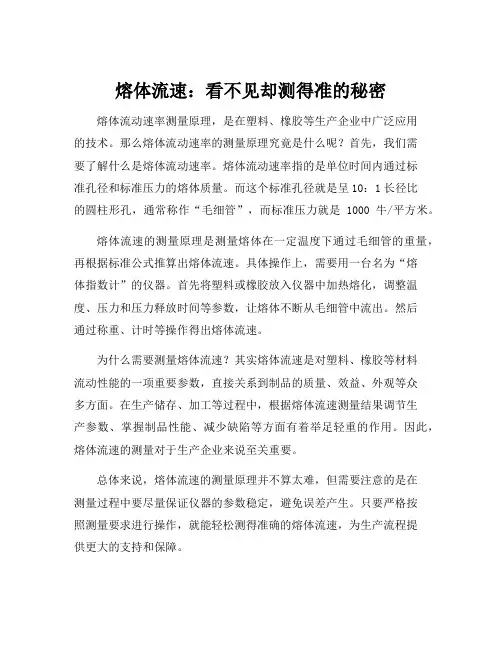

本实验是按照G B3682-83“热塑性塑料熔体流动速率试验方法”操作进行的。

测定不同结构的树脂的M FR,所选择的测试温度、负荷、试样用量以及取样时间都有所不同。

我国目前的标准见表3-2和表3-3。

三、仪器与试剂XNR-400A熔体流动速率仪一台。

聚乙烯或聚丙烯颗粒100克。

XNR-400A熔体流动速率仪的主要技术指标:标准实验力:1级0.325kg=(活塞杆+砝码托盘+隔热套+1#砝码+限位开关挡片)kg=3.187N2级1.200kg=(0.325+2#0.875砝码)kg=11.77N3级2.160kg=(0.325+0.875+3#0.960砝码轴)kg=21.18N4级3.800kg=(0.325+0.875+0.960+4#1.640砝码)kg=37.26N5级5.000kg=(0.325+0.875+0.960+1.640+5#1.200砝码)kg=49.03N6级10.000kg=(0.325+0.875+0.960+1.640+1.200+6#5.000砝码)kg=98.07N7级12.500kg=(0.325+0.875+0.960+1.640+1.200+5.000+7#2.500砝码)kg=98.07N 8级21.600kg=(0.325+0.875+0.960+1.640+1.200+5.000+2.500+8#9.100砝码)kg=211.82N装料筒:内径:Φ9.550±0.025毫米,长度:160毫米;出料口:内径:Φ2.095±0.005毫米,长度:8.000±0.025毫米;活塞杆头: 直径: 9.475±0.015毫米,长度: 6.350±0.100毫米仪器外形尺寸:650×350×950毫米。

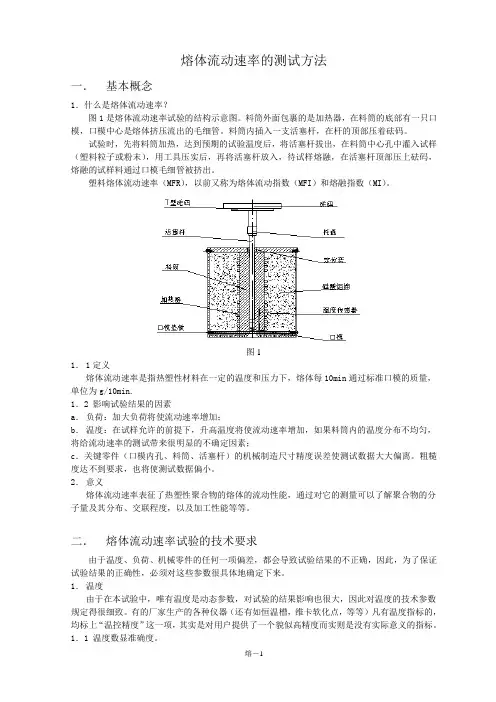

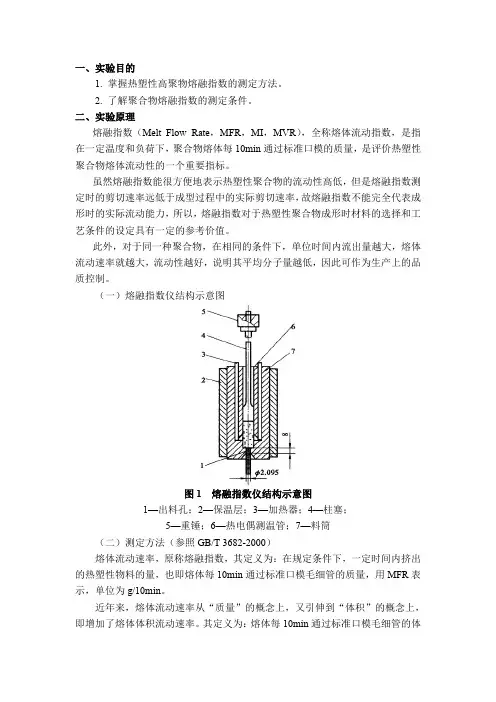

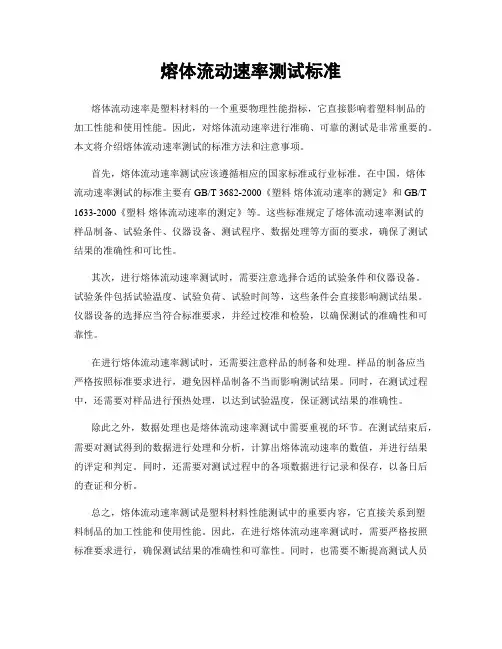

熔体流动速率的测试方法一.基本概念1.什么是熔体流动速率?图1是熔体流动速率试验的结构示意图。

料筒外面包裹的是加热器,在料筒的底部有一只口模,口模中心是熔体挤压流出的毛细管。

料筒内插入一支活塞杆,在杆的顶部压着砝码。

试验时,先将料筒加热,达到预期的试验温度后,将活塞杆拔出,在料筒中心孔中灌入试样(塑料粒子或粉末),用工具压实后,再将活塞杆放入,待试样熔融,在活塞杆顶部压上砝码,熔融的试样料通过口模毛细管被挤出。

塑料熔体流动速率(MFR),以前又称为熔体流动指数(MFI)和熔融指数(MI)。

图11.1定义熔体流动速率是指热塑性材料在一定的温度和压力下,熔体每10min通过标准口模的质量,单位为g/10min.1.2 影响试验结果的因素a.负荷:加大负荷将使流动速率增加;b.温度:在试样允许的前提下,升高温度将使流动速率增加,如果料筒内的温度分布不均匀,将给流动速率的测试带来很明显的不确定因素;c.关键零件(口模内孔、料筒、活塞杆)的机械制造尺寸精度误差使测试数据大大偏离。

粗糙度达不到要求,也将使测试数据偏小。

2.意义熔体流动速率表征了热塑性聚合物的熔体的流动性能,通过对它的测量可以了解聚合物的分子量及其分布、交联程度,以及加工性能等等。

二.熔体流动速率试验的技术要求由于温度、负荷、机械零件的任何一项偏差,都会导致试验结果的不正确,因此,为了保证试验结果的正确性,必须对这些参数很具体地确定下来。

1.温度由于在本试验中,唯有温度是动态参数,对试验的结果影响也很大,因此对温度的技术参数规定得很细致。

有的厂家生产的各种仪器(还有如恒温槽,维卡软化点,等等)凡有温度指标的,均标上“温控精度”这一项,其实是对用户提供了一个貌似高精度而实则是没有实际意义的指标。

1.1 温度数显准确度。

准确度,这里指数显值与标准温度计之间的差值。

一般来说,只要温控系统具有长期的稳定性和微小的波动,准确度都是可以通过校正来消除误差的。

熔体流速:看不见却测得准的秘密熔体流动速率测量原理,是在塑料、橡胶等生产企业中广泛应用

的技术。

那么熔体流动速率的测量原理究竟是什么呢?首先,我们需

要了解什么是熔体流动速率。

熔体流动速率指的是单位时间内通过标

准孔径和标准压力的熔体质量。

而这个标准孔径就是呈10:1长径比

的圆柱形孔,通常称作“毛细管”,而标准压力就是1000牛/平方米。

熔体流速的测量原理是测量熔体在一定温度下通过毛细管的重量,再根据标准公式推算出熔体流速。

具体操作上,需要用一台名为“熔

体指数计”的仪器。

首先将塑料或橡胶放入仪器中加热熔化,调整温度、压力和压力释放时间等参数,让熔体不断从毛细管中流出。

然后

通过称重、计时等操作得出熔体流速。

为什么需要测量熔体流速?其实熔体流速是对塑料、橡胶等材料

流动性能的一项重要参数,直接关系到制品的质量、效益、外观等众

多方面。

在生产储存、加工等过程中,根据熔体流速测量结果调节生

产参数、掌握制品性能、减少缺陷等方面有着举足轻重的作用。

因此,熔体流速的测量对于生产企业来说至关重要。

总体来说,熔体流速的测量原理并不算太难,但需要注意的是在

测量过程中要尽量保证仪器的参数稳定,避免误差产生。

只要严格按

照测量要求进行操作,就能轻松测得准确的熔体流速,为生产流程提

供更大的支持和保障。

一、实验目的1. 掌握热塑性高聚物熔融指数的测定方法。

2. 了解聚合物熔融指数的测定条件。

二、实验原理熔融指数(Melt Flow Rate,MFR,MI,MVR),全称熔体流动指数,是指在一定温度和负荷下,聚合物熔体每10min通过标准口模的质量,是评价热塑性聚合物熔体流动性的一个重要指标。

虽然熔融指数能很方便地表示热塑性聚合物的流动性高低,但是熔融指数测定时的剪切速率远低于成型过程中的实际剪切速率,故熔融指数不能完全代表成形时的实际流动能力,所以,熔融指数对于热塑性聚合物成形时材料的选择和工艺条件的设定具有一定的参考价值。

此外,对于同一种聚合物,在相同的条件下,单位时间内流出量越大,熔体流动速率就越大,流动性越好,说明其平均分子量越低,因此可作为生产上的品质控制。

(一)熔融指数仪结构示意图图1 熔融指数仪结构示意图1—出料孔;2—保温层;3—加热器;4—柱塞;5—重锤;6—热电偶测温管;7—料筒(二)测定方法(参照GB/T 3682-2000)熔体流动速率,原称熔融指数,其定义为:在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每10min通过标准口模毛细管的质量,用MFR表示,单位为g/10min。

近年来,熔体流动速率从“质量”的概念上,又引伸到“体积”的概念上,即增加了熔体体积流动速率。

其定义为:熔体每10min通过标准口模毛细管的体积,用MVR表示,单位为cm3/10min。

对于原先的熔体流动速率,则明确地称其为熔体质量流动速率,仍记为MFR。

熔体质量流动速率与熔体体积流动速率已在ISO 1133:1997标准中明确提出,我国的标准GB/T 3682-2000也作了相应修订。

1. 质量法(参照GB/T 3682-2000中:6 方法A)式中:θ——试验温度,℃;m nom——标称负荷,kg;m——切段的平均质量,g;t ref——参比时间(10min),s(600s);t——切段的时间间隔,s。

熔体流动速率和熔融指数引言熔体流动速率和熔融指数是研究材料熔融态流动特性的两个重要参数。

熔体流动速率是描述熔体在加力作用下流动性能的指标,而熔融指数是用于评估熔体在一定温度下的流动性和可加工性。

熔体流动速率和熔融指数的研究对于塑料、橡胶等材料的加工工艺以及产品性能的控制具有重要意义。

熔体流动速率的定义与测量熔体流动速率是指熔体通过模具或孔口在一定时间内的流动量。

常用的测量方法有毛细流动法、挤出流量法和注射流动法。

毛细流动法毛细流动法是一种实验室常用的测量熔体流动速率的方法。

实验中,将熔体通过毛细管流出,测量一定时间内流出的体积,并根据毛细管的几何形状计算出流动速率。

挤出流量法挤出流量法是一种工业常用的测量熔体流动速率的方法。

实验中,将熔体通过一个圆柱形模具挤出,测量模具出口处一定时间内挤出的体积,并根据模具几何形状计算出流动速率。

注射流动法注射流动法是一种常用的测量热塑性塑料熔体流动速率的方法。

实验中,将熔体通过一定尺寸的注射针头注射到标准模具中,测量一定时间内注射的熔体质量或体积,并据以计算出流动速率。

熔融指数的定义与测量熔融指数是指熔体在一定温度和一定条件下通过孔口或模具的流动性能。

常用的测量方法有熔体指数法和熔体流动速率法。

熔体指数法熔体指数法是一种常用的测量熔融指数的方法。

根据材料的特性和要求,选择不同规格的模具或孔口,通过测量一定时间内通过孔口或模具的熔体质量或体积,计算出熔融指数。

熔体指数的计算公式为:熔融指数 = (熔体质量或体积) / (时间)熔体流动速率法熔体流动速率法是一种另类的测量熔融指数的方法。

通过测量熔体在一定温度下通过模具或孔口的流动速率,可以间接得到熔融指数。

熔体流动速率和熔融指数之间的计算关系为:熔融指数 = (实测熔体流动速率) / (标准熔体流动速率) × 100熔体流动速率和熔融指数对材料性能的影响熔体流动速率和熔融指数直接关系到材料的加工性和成型性能。

熔体流动速率的测定实验目的通过本次实验了解聚合物材料熔体流动速率的物理意义并掌握测定聚合物材料熔体流动速率的原理和方法。

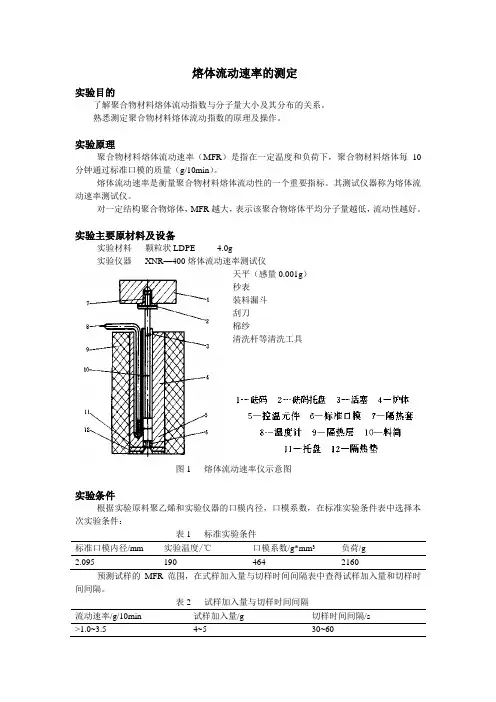

实验原理聚合物材料熔体流动速率(MFR)是指在一定温度和负荷下,聚合物材料熔体每10分钟通过标准口模的质量(g/10min)。

在聚合物材料成型加工中,熔体流动速率是用来衡量聚合物材料熔体流动性的一个重要指标,其测试仪器通常称为聚合物材料熔体流动速率测试仪(或熔体流动速率仪)。

对一定结构聚合物材料熔体,若所测得的MFR愈大,表征该聚合物材料的平均分子量愈低,成型时流动性愈好。

但此种仪器测得的流动性能指标,是在低剪切速率下获得的,不存在广泛的应力——应变速率关系,因而不能用来研究聚合物材料熔体粘度与温度、粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

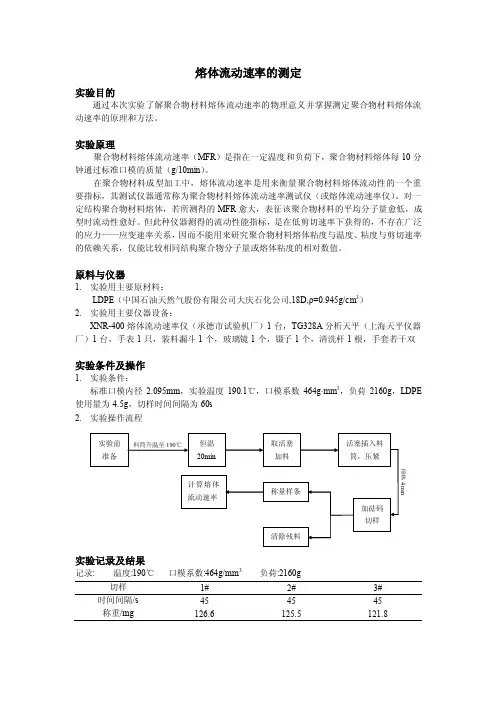

原料与仪器1.实验用主要原材料:LDPE(中国石油天然气股份有限公司大庆石化公司,18D,ρ=0.945g/cm3)2.实验用主要仪器设备:XNR-400熔体流动速率仪(承德市试验机厂)1台,TG328A分析天平(上海天平仪器厂)1台,手表1只,装料漏斗1个,玻璃镜1个,镊子1个,清洗杆1根,手套若干双实验条件及操作1.实验条件:标准口模内径2.095mm,实验温度190.1℃,口模系数464g·mm3,负荷2160g,LDPE 使用量为4.5g,切样时间间隔为60s2.实验操作流程实验记录及结果记录: 温度:190℃口模系数:464g/mm3负荷:2160g切样1# 2# 3#时间间隔/s 称重/mg45126.645125.545121.8计算:1.切取样条平均质量(W)的计算:W=( W1+W2+W3)/3=(126.6+125.5+121.8)/3=124.6mg式中,W1,W2,W3分别为三个切取样条各自的质量。

2.聚合物物料熔体流动速率(MFR)的计算:MFR=600×0.1246/45g(10min)-1=1.7g/10min结果讨论1.影响测定结果的因素:a.口模直径与粗糙度,料筒长短及光洁度b.聚合物物料的分子量分布:聚合物物料的分子量不能过宽,否则前期流出的熔体主要为低分子量的聚合物,后期流出的物料主要为高分子量的聚合物,这样的话切样时间间隔不变,前面切取的样条质量将明显比后面切取的大。

熔体流动速率测试标准熔体流动速率是塑料材料的一个重要物理性能指标,它直接影响着塑料制品的加工性能和使用性能。

因此,对熔体流动速率进行准确、可靠的测试是非常重要的。

本文将介绍熔体流动速率测试的标准方法和注意事项。

首先,熔体流动速率测试应该遵循相应的国家标准或行业标准。

在中国,熔体流动速率测试的标准主要有GB/T 3682-2000《塑料熔体流动速率的测定》和GB/T 1633-2000《塑料熔体流动速率的测定》等。

这些标准规定了熔体流动速率测试的样品制备、试验条件、仪器设备、测试程序、数据处理等方面的要求,确保了测试结果的准确性和可比性。

其次,进行熔体流动速率测试时,需要注意选择合适的试验条件和仪器设备。

试验条件包括试验温度、试验负荷、试验时间等,这些条件会直接影响测试结果。

仪器设备的选择应当符合标准要求,并经过校准和检验,以确保测试的准确性和可靠性。

在进行熔体流动速率测试时,还需要注意样品的制备和处理。

样品的制备应当严格按照标准要求进行,避免因样品制备不当而影响测试结果。

同时,在测试过程中,还需要对样品进行预热处理,以达到试验温度,保证测试结果的准确性。

除此之外,数据处理也是熔体流动速率测试中需要重视的环节。

在测试结束后,需要对测试得到的数据进行处理和分析,计算出熔体流动速率的数值,并进行结果的评定和判定。

同时,还需要对测试过程中的各项数据进行记录和保存,以备日后的查证和分析。

总之,熔体流动速率测试是塑料材料性能测试中的重要内容,它直接关系到塑料制品的加工性能和使用性能。

因此,在进行熔体流动速率测试时,需要严格按照标准要求进行,确保测试结果的准确性和可靠性。

同时,也需要不断提高测试人员的技术水平,加强对测试设备的维护和管理,以保证测试工作的顺利进行和测试结果的可靠性。

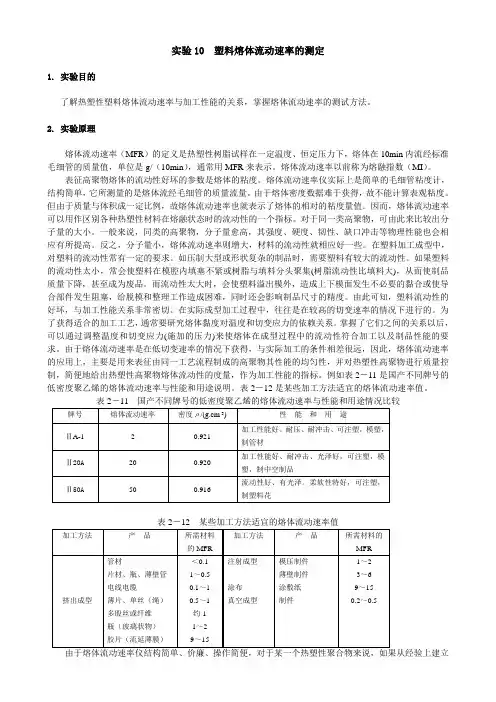

实验10 塑料熔体流动速率的测定1. 实验目的了解热塑性塑料熔体流动速率与加工性能的关系,掌握熔体流动速率的测试方法。

2. 实验原理熔体流动速率(MFR)的定义是热塑性树脂试样在一定温度、恒定压力下,熔体在10min内流经标准毛细管的质量值,单位是g/(10min),通常用MFR来表示。

熔体流动速率以前称为熔融指数(MI)。

表征高聚物熔体的流动性好坏的参数是熔体的粘度。

熔体流动速率仪实际上是简单的毛细管粘度计,结构简单,它所测量的是熔体流经毛细管的质量流量。

由于熔体密度数据难于获得,故不能计算表观粘度。

但由于质量与体积成一定比例,故熔体流动速率也就表示了熔体的相对的粘度量值。

因而,熔体流动速率可以用作区别各种热塑性材料在熔融状态时的流动性的一个指标。

对于同一类高聚物,可由此来比较出分子量的大小。

一般来说,同类的高聚物,分子量愈高,其强度、硬度、韧性、缺口冲击等物理性能也会相应有所提高。

反之,分子量小,熔体流动速率则增大,材料的流动性就相应好一些。

在塑料加工成型中,对塑料的流动性常有一定的要求。

如压制大型或形状复杂的制品时,需要塑料有较大的流动性。

如果塑料的流动性太小,常会使塑料在模腔内填塞不紧或树脂与填料分头聚集(树脂流动性比填料大),从而使制品质量下降,甚至成为废品。

而流动性太大时,会使塑料溢出模外,造成上下模面发生不必要的黏合或使导合部件发生阻塞,给脱模和整理工作造成困难,同时还会影响制品尺寸的精度。

由此可知,塑料流动性的好坏,与加工性能关系非常密切。

在实际成型加工过程中,往往是在较高的切变速率的情况下进行的。

为了获得适合的加工工艺,通常要研究熔体黏度对温度和切变应力的依赖关系。

掌握了它们之间的关系以后,可以通过调整温度和切变应力(施加的压力)来使熔体在成型过程中的流动性符合加工以及制品性能的要求。

由于熔体流动速率是在低切变速率的情况下获得,与实际加工的条件相差很远,因此,熔体流动速率的应用上,主要是用来表征由同一工艺流程制成的高聚物其性能的均匀性,并对热塑性高聚物进行质量控制,简便地给出热塑性高聚物熔体流动性的度量,作为加工性能的指标。

熔体流动速率测试标准

熔体流动速率是一个用来衡量熔体在一定条件下流动能力的物理性质。

常见的熔体流动速率测试标准包括:

1. ASTM D3835 - 该标准适用于聚合物熔体在恒定剪切力作用下的流动速率测试,包括胶体聚合物、弹性体和塑料材料等。

2. ISO 1133 - 这是国际标准化组织(ISO)发布的用于测量熔体流动速率的标准。

方法采用了挤出法或注射法,在一定的温度和压力条件下,测量熔体通过标准孔口流出的体积或质量。

这个标准适用于聚合物材料的流动速率测量。

3. GB/T 3682 - 这是中国国家标准委员会发布的用于测量熔体流动速率的标准。

方法采用了挤出法,在一定的温度和压力条件下,测量熔体通过标准孔口流出的体积或质量。

这个标准适用于塑料材料的流动速率测量。

这些标准详细说明了测试设备和操作方法,以确保测试结果的准确性和可重复性。

具体的测试方法和参数根据不同的材料类型和应用领域可能会有所不同。

熔体流动速率测试标准

熔体流动速率测试标准是用来评估塑料熔体在一定条件下的流动性能的方法和指导原则。

这些标准通常使用熔体流动速率指数(MFR)或熔体流动率(MFR)来描述熔体的流动性能。

一种常用的测试方法是熔体流动速率测试,通过在一定温度下将一定质量的塑料熔体通过标准孔口挤出的时间来评估其流动性能。

这个测试方法通常使用切片法或假设法进行。

熔体流动速率测试标准通常包括以下要素:

1. 测试条件:标准规定了测试所需的温度、压力、塑料样品质量等条件。

这些条件对于不同的塑料材料可能会有所不同。

2. 样品制备:标准规定了样品的制备方法,如样品的形状、尺寸等。

3. 测试设备:标准规定了测试所需的仪器和设备,如挤出仪、标准孔口等。

4. 测试程序:标准规定了测试过程中的步骤和顺序,如样品的预热、挤出等。

5. 测试结果评估:标准规定了如何计算和评估熔体流动速率指数,并提供了相应的公式和计算方法。

常见的熔体流动速率测试标准包括ISO 1133-1、ASTM D1238、GB/T 3682等。

这些标准在全球范围内广泛应用,用于评估塑

料材料的流动性能,为材料选择、生产过程控制和产品性能预测提供了依据。

熔体流动速率的测试方法一.基本概念1.什么是熔体流动速率?图1是熔体流动速率试验的结构示意图。

料筒外面包裹的是加热器,在料筒的底部有一只口模,口模中心是熔体挤压流出的毛细管。

料筒内插入一支活塞杆,在杆的顶部压着砝码。

试验时,先将料筒加热,达到预期的试验温度后,将活塞杆拔出,在料筒中心孔中灌入试样(塑料粒子或粉末),用工具压实后,再将活塞杆放入,待试样熔融,在活塞杆顶部压上砝码,熔融的试样料通过口模毛细管被挤出。

塑料熔体流动速率(MFR),以前又称为熔体流动指数(MFI)和熔融指数(MI)。

图11.1定义熔体流动速率是指热塑性材料在一定的温度和压力下,熔体每10min通过标准口模的质量,单位为g/10min.1.2 影响试验结果的因素a.负荷:加大负荷将使流动速率增加;b.温度:在试样允许的前提下,升高温度将使流动速率增加,如果料筒内的温度分布不均匀,将给流动速率的测试带来很明显的不确定因素;c.关键零件(口模内孔、料筒、活塞杆)的机械制造尺寸精度误差使测试数据大大偏离。

粗糙度达不到要求,也将使测试数据偏小。

2.意义熔体流动速率表征了热塑性聚合物的熔体的流动性能,通过对它的测量可以了解聚合物的分子量及其分布、交联程度,以及加工性能等等。

二.熔体流动速率试验的技术要求由于温度、负荷、机械零件的任何一项偏差,都会导致试验结果的不正确,因此,为了保证试验结果的正确性,必须对这些参数很具体地确定下来。

1.温度由于在本试验中,唯有温度是动态参数,对试验的结果影响也很大,因此对温度的技术参数规定得很细致。

有的厂家生产的各种仪器(还有如恒温槽,维卡软化点,等等)凡有温度指标的,均标上“温控精度”这一项,其实是对用户提供了一个貌似高精度而实则是没有实际意义的指标。

1.1 温度数显准确度。

准确度,这里指数显值与标准温度计之间的差值。

一般来说,只要温控系统具有长期的稳定性和微小的波动,准确度都是可以通过校正来消除误差的。

[精品]熔体流动速率的测定熔体流动速率是一个重要的物理量,特别是在熔体加工技术中。

熔体流动速率是指在单位时间内,熔体通过固定截面积的物体的速率。

在熔体加工中,熔体流动速率对硬度、密度、尺寸和形状等性质有影响,因此,准确测定熔体流动速率是非常重要的。

熔体流动速率的测定方法有很多种,如质量法、体积法、比重法和密度法等,本文将介绍两种常用的测定方法:比重法和密度法。

一、比重法比重法也称为溢流法,即将熔体倒入一个容器中,通过容器的口径和熔体表面高度的变化来计算熔体流动速率。

比重法的测定仪器主要包括挂钩、比重瓶、电子天平、毛细管等。

操作步骤如下:1. 将比重瓶清洁干净,使其表面干燥。

2. 在比重瓶的挂钩上挂上毛细管,并利用毛细管注入一定数量的熔体。

3. 利用电子天平测量瓶底的质量,然后将熔体倒入瓶中。

4. 测量瓶底的质量,利用两次测量的差值可以得到熔体的质量。

5. 将瓶底的高度测量并记录下来。

7. 根据瓶底的高度差可以计算出熔体流动的体积,再根据时间可以计算出熔体流动速率。

比重法的优点是简单易操作,但其主要限制在于容器的形状和大小会影响测量结果的准确性。

此外,在倒熔体的过程中会产生气泡,对测量结果造成影响。

二、密度法密度法是通过测量流经固定截面积的熔体的密度以计算流动速率的方法。

密度法的测定仪器主要包括密度计、纯水桶、电子天平等。

操作步骤如下:1. 将密度计放入纯水桶中,测量纯水的密度并记录下来。

4. 改变熔体容器的位置,再次测量熔体的密度并记录下来。

密度法的优点在于,它对容器的形状和大小没有限制,且对气泡的影响非常小。

此外,和比重法相比,密度法的准确度更高。

总之,熔体流动速率的测定是一个重要的过程,能够帮助我们更好地了解熔体的性质,并从中改进工艺。

比重法和密度法是两种常用的测定方法,可以根据需求选择合适的方法。

聚合物熔体流动速率的测定一、实验目的1. 了解热塑性塑料在粘流态时粘性流动的规律。

2.熔体速率仪的使用方法。

二、实验原理所谓熔体流动速率(MFR)是指热塑性塑料熔体在一定的温度、压力下,在10分钟内通过标准毛细管的质量,单位:g/10min。

对于同种高聚物,可用熔体流动速率来比较其分子量的大小,并可作为生产指标。

一般来讲,同一类的高聚物(化学结构相同)若熔体流动速率变小,则其分子量增大,机械强度较高;但其流动性变差,加工性能低;熔体流动速率变大,则分子量减小,强度有所下降,但流动性变好。

研究流动曲线的特性表明,在很低的剪切速率下,聚合物熔体的流动行为是服从牛顿定律的,其粘度不依赖于剪切速率,通常把这种粘度称为最大牛顿粘度或0剪切粘度η0,它是利用η=f(S)关系,从很小的剪切应力(S)外推到零求得的。

根据布契理论,线形聚合物的零剪切粘度与大于临界分子量的重均分子量()的关系式为,式中K是依赖于聚合物类型及测定温度的常数。

许多研究表明,对于分子量分布较窄或分级的高密度聚乙烯,是遵守3.4次方规则的。

但在分子量分布宽时,M的指数有所增大。

如果使指数保持为3.4,则需用某种平均分子量()代替重均分子量,其关系式为:---------------------------------------- (l)式中,。

当分子量分布窄时,接近;当分子量分布宽时,接近Z均分子量。

在实际应用中,不是用零剪切粘度评定分子量,而是用低剪切速率的熔体流动速度(习惯上叫熔融指数)评定的。

经研究,熔融指数与重均分子量的关系如下:-------------------------- (2)但由于熔融指数不只是分子量的函数,也受分子量分布及支链的影响,所以在使用这一公式时应予注意。

按照ASTM规定,聚乙烯的熔融指数是在190℃,负载2.16公斤下,熔体在10分钟内通过标准口型(φ2.095×8mm)的重量,单位为g/10min。

聚合物熔体流动速率的测定【实验目的】1 .了解热塑性塑料在粘流态时粘性流动的规律。

2 .掌握熔体速率仪的构造和使用方法。

【实验原理】衡量聚合物流动性能的指标有熔体流动速率、粘度等。

熔体流动速率(MFR)是指热塑性塑料在规定温度和负荷下,熔体每10min 通过标准口模的质量(单位:g/10 min)。

在塑料成型加工中,熔体流动速率是用来衡量塑料熔体流动性的一个重要指标,其测量仪器通常称为塑料熔体流动速率测试仪(或熔体指数仪)。

对于同一种高聚物,在相同的条件下,若所得的MFR愈大,该塑料熔体的平均分子量愈低,成型时流动性愈好。

但此种仪器测得的流动性能指标,是在低剪切速率下测得的,不存在广泛的应力应变速率关系,因而不能用来研究塑料熔体粘度和温度、粘度与剪切速率的依赖关系,仅能比较相同结构聚合物分子量或熔体粘度的相对数值。

测定结构不同的高聚物熔体流动速率,所选择的温度、负荷、试料用量、切割时间等各不相同,其规定标准如表1。

此法测定熔体流动速率简单易行,对材料的选择和成型工艺条件的确定有其重要的实用价值,工业生产上采用十分广泛.【实验用品】1.仪器本实验采用XRL-500型熔体流动速率仪,该仪器由试料挤出系统和加热控制系统两部分组成,其面板及主体结构分别如图20-l和20-2所示。

标准口膜长度:8.00 mm ±0.025 mm;标准口膜内径:f2.095 mm ±0.005 mm,f1.180 mm ±0.010 mm;活塞杆长度:255 mm ±0.10mm,直径:9 mm;活塞杆头长:6.35 mm ±0.10 mm,直径:f9.55 mm ±0.06 mm。

2.试样聚氯乙烯粒料。

图20-1 XRL-500型熔体流动速率仪的面板图20-2 XRL-500型主体结构示意图1. 砝码;2.砝码托盘;3.活塞;4.炉体;5.控制元件;6.标准口模;7.隔热套;8.温度计;9.隔热层;10.料筒;11.托盘;12.隔热垫【实验步骤】样品称取:1.聚氯乙烯4.0g,选192℃,负荷2160g。