SMT品质管理基础知识

- 格式:ppt

- 大小:330.00 KB

- 文档页数:23

SMT质量控制SMT质量控制概述表面贴装技术(Surface Mount Technology,SMT)是电子制造中一种常见的元件贴装技术。

SMT质量控制是确保SMT制程中产品质量稳定和可靠性的关键步骤。

本文将介绍SMT质量控制的基本原理和常用的质量控制方法。

SMT质量控制的目标SMT质量控制的主要目标是确保产品的质量稳定和可靠性。

通过质量控制,可以减少生产过程中的制造缺陷,提高产品的一致性和可靠性,降低不良品率,从而提升客户满意度和市场竞争力。

SMT质量控制的原理SMT质量控制的原理是通过控制制程参数,降低制造过程中的随机变异,提高产品的稳定性。

通常可以从以下几个方面进行质量控制:1. 设备维护和管理设备的正常运行对于产品质量的控制至关重要。

生产厂家需要对设备进行定期维护和保养,确保设备处于良好的工作状态。

此外,还需要建立设备使用和管理规范,对设备进行合理调度和维护,以确保设备的可靠性和稳定性。

2. PCB布局设计PCB布局对SMT制程中的元件安装和焊接质量有着重要的影响。

合理的PCB布局可以减少元件之间的干扰,提高电路的稳定性和可靠性。

在PCB布局设计中,需要注意元件之间的间距、走线的长度和宽度等因素,以避免电路中出现干扰和回流现象。

3. 元件质量和可靠性元件质量和可靠性直接影响产品的质量和可靠性。

为了控制元件的质量,需要选择合格的元件供应商,并严格按照元件的规格和要求进行采购和检验。

此外,还需要对元件进行合理的储存和管理,以防止元件受潮、老化等情况的发生。

4. 制程参数控制制程参数的控制是SMT质量控制的核心内容。

制程参数包括温度、湿度、速度等因素。

通过合理控制制程参数,可以降低焊接温度过高或过低、焊接速度过快或过慢等制造缺陷的发生,提高产品的焊接质量和可靠性。

5. 定期检测和测试定期检测和测试是质量控制的重要手段之一。

通过定期对产品进行质量检测和功能测试,可以及时发现产品的缺陷和问题,并采取相应的措施进行改进和修正。

SMT工艺控制与质量管理引言SMT(表面贴装技术)在现代电子制造业中处于重要地位,它不仅能够提高生产效率和产品质量,还能够减少生产成本。

SMT工艺控制与质量管理是保证SMT制造过程质量的关键因素之一。

本文将详细介绍SMT工艺控制与质量管理的相关知识点。

1. SMT工艺控制SMT工艺控制是指通过一系列控制措施,确保SMT生产过程中各项工艺参数和指标在可接受范围内的过程。

SMT工艺控制主要涉及以下几个方面:1.1 设备控制设备控制是通过对生产设备进行管理和调节,确保设备正常运行,并满足SMT生产要求。

在设备控制方面,需要关注以下几点:•设备维护:定期对设备进行维护保养,确保其良好的工作状态。

•设备校准:校准设备,保证其工作的准确性和稳定性。

•设备操作:培训操作人员,确保能够正确、安全地操作设备。

1.2 材料控制材料控制是指对SMT生产过程中所使用的材料进行管理和控制,以确保其质量和性能符合要求。

在材料控制方面,需要注意以下几点:•材料采购:选择合适的材料供应商,并与其建立稳定的合作关系。

•材料检验:对进货的材料进行检验,以确保其符合质量要求。

•材料存储:将材料妥善存放,避免受到湿度、温度等因素的影响。

1.3 工艺参数控制工艺参数控制是指对SMT生产过程中的各项工艺参数进行调节和控制,以确保产品质量稳定,并满足客户要求。

在工艺参数控制方面,需要注意以下几点:•贴片速度和准确性:控制贴片机的速度和准确性,以保证元件的正确粘贴位置和方向。

•焊接温度和时间:控制焊接温度和时间,以确保焊接质量。

•印刷及喷涂工艺:控制印刷和喷涂工艺参数,以确保焊接材料的均匀分布。

1.4 环境控制SMT生产过程中的环境因素对产品质量和工艺稳定性有着重要影响。

因此,需要对生产场地进行环境控制,包括:•温度控制:保持合适的温度,以确保设备和材料稳定工作。

•湿度控制:控制工作环境的湿度,以避免湿气对产品和设备的损害。

•静电控制:采取静电防护措施,避免静电对元件和设备的影响。

![SMT基础知识[共五篇]](https://uimg.taocdn.com/96a129db5ff7ba0d4a7302768e9951e79b896936.webp)

SMT基础知识[共五篇]第一篇:SMT基础知识SMT岗位职责、基础知识培训一、印刷工位作业内容:1、负责冰箱内温度及锡膏红胶期限的管控;2、负责生产前、生产中锡膏、红胶的解冻搅拌以及相应机型钢网、刮刀等辅料的准备及表格填写。

3、对全自动印刷机/半自动印刷机的清洁日常保养点检工作以及转线时印刷机调试工作;4、严格控制连锡少锡不良品的制造;每10pcs抽检1pcs5、PCB的领料及数量核对,印刷PCB时,应对PCB首件进行检查确认、PCB日期填写(写于无元件空白处或背面)6、保证印刷区域的5S工作。

7、调整合适的印刷速度,以保证贴片机正常生产.8、将印好焊膏(贴片胶)的板正确地送入贴片机,保证贴片机能够正常生产;9、检查焊膏(贴片胶)有无印准确,并挑出不良品;保证做到少量多次锡膏的添加10、将焊膏准确地印在印制板上.并且保证焊膏无严重塌落,边缘整齐.无短路等不良现象.发现则洗板重新印刷(清洗过的板必须用放大镜检查,PCB上无残留物).11、印刷中注意锡膏的性能(流动性)12、机器简单故障的处理13、转线后钢网的清洗、检查、记录,表格填写、锡膏回收14、交接工作、相互沟通15、上班纪律二、高速贴片机工位作业内容:1、工作交接,上班物料的确认,以及日常的点检保养工作及表格填写。

2、首件的确认,生产中进行备料以及下个计划物料的准备。

3、生产中用完物料的及时更换,并且填写换料记录表(换料时需二者确认,OK后记录于换料记录表,対料时以物料编号为准),贴出第一块板时必须在首件上标识出来(特别是有极性元件)通知检验员认真核对;4、处理机器设备在生产时出现的异常情况或简单故障;5、及时查看机器的抛料状况及时调整与反馈工作,并记录抛料表格中。

6、生产换线时,物料的提前准备以及对生产中的物料确认,发现缺料状况反应物料员领取,退料时做好标识,特别是散料7、生产换线时负责机器设备的调试及上料工作8、每两个小时进行一次物料核对.9、保证贴片机区域的5S工作以及废料盒的清理。

SMT基础知识大全目录一、SMT概述与发展趋势 (2)1. SMT定义及重要性 (3)2. SMT发展历程 (4)3. 当前SMT技术发展趋势 (5)二、SMT基本原理与工艺 (6)1. SMT工艺简介 (8)2. 表面贴装技术原理 (9)3. 工艺流程及主要步骤 (10)三、SMT元器件与材料 (11)1. 电阻、电容、电感等无源元件 (12)2. 晶体管、二极管等半导体器件 (13)3. 连接材料及辅助材料 (13)4. 电路板基材及表面处理工艺 (14)四、SMT设备与工艺参数设置 (16)1. SMT设备类型及功能介绍 (18)(1)贴片机 (19)(2)印刷机 (20)(3)检查设备及其他辅助设备 (21)2. 设备参数设置与调整原则 (23)(1)贴片机参数设置要点 (24)(2)印刷机参数设置要点 (25)五、SMT工艺中的常见问题及解决方案 (26)1. 焊接缺陷分析与处理措施 (27)(1)焊接不良原因及表现 (28)(2)焊接缺陷解决方案与预防措施 (29)2. 元器件位置偏移与校正方法 (30)一、SMT概述与发展趋势SMT(SurfaceMount Technology,表面贴装技术)作为电子组装行业的重要支柱,其发展历程与电子行业的进步息息相关。

自20世纪60年代诞生以来,SMT技术凭借其高效、节能、环保等优势,逐渐取代了传统的插件焊接方式,成为现代电子制造的主流工艺。

在SMT的发展过程中,其工艺流程不断优化,设备性能不断提升。

从最初的手动贴片到现在的自动化贴片机,从单纯的元器件插装到集成度极高的芯片级封装,SMT技术的进步不仅提高了电子产品的生产效率,也降低了生产成本,使得电子产品得以更加轻薄短小、高性能低功耗。

随着物联网、大数据、人工智能等技术的快速发展,SMT技术也在不断升级和创新。

高精度印刷技术、高速度贴片技术、高密度集成技术等的应用,使得电子产品的组装更加精密、高效;而智能化、柔性化生产线的建立,更是实现了生产过程的自动化、信息化和智能化,大大提升了整个电子行业的竞争力。

一、SMT工艺品质分析SMT的工艺品质,主要是以元器件贴装的正确性、准确性、完好性以及焊接完成之后元器件的焊点的外观与焊接的可靠性来衡量。

分析SMT的工艺品质,要用系统的眼光,按照人、机、物、方法、环境等各个要素去全面分析,具体如下:人员:是否有操作异常,是否按照工艺规程作业,是否得到足够的培训。

机器:机器设备(包括各种配件,如钢网、送料器等)的运作是否有异常,各项参数设置是否合理、保养是否按要求执行。

物料:来料(元器件、PCB板、锡膏、红胶等)是否有品质异常、储存于使用是否按照规定执行。

方法:作业是否正确。

环境:作业的环境是否满足要求,温度、湿度、尘埃是否合符要求,防潮湿、防静电是否按规定落实。

二、印刷锡膏的品质分析:由锡膏印刷不良导致的品质问题常见有以下几种A 锡膏不足(局部缺少甚至整体缺少)导致焊接后元件焊点锡量不足,元件开路,元件偏位,元件竖立B 锡膏粘连导致焊接后电路短路,元件偏位。

C 锡膏印刷整体偏位导致整板元件焊接不良,如少锡、开路、偏位、竖件等D 锡膏拉尖会引起焊接后短路。

(1)导致锡膏不足的主要原因有以下几点①印刷机工作是,没有及时补充添加锡膏②锡膏品质异常,如锡膏混有硬块等异物③以前没有用完的锡膏已经过期,被再次使用④PCB板质量问题,如焊盘上有覆盖物(白油,绿油等)⑤PCB板在印刷时固定架松动⑥钢网厚薄不均匀⑦钢网或者线路板有污染物⑧锡膏刮刀损坏,钢网损坏⑨刮刀的压力、角度、速度、以及钢网上下移动的速度等设备参数设置不合适⑩锡膏印刷完之后被人为因素不小心碰掉。

(2)导致锡膏粘连的主要原因有以下几点①线路板的设计缺陷,如焊盘间距过小等②钢网开孔不良,开孔的位置与PCB板对不上③钢网底部没有清洁干净⑤钢网开孔不良,使钢网离开的时候,出现脱模不良,锡膏性能不良,粘度、坍塌不合格⑥PCB板在印刷时固定架松动⑦刮刀的压力、角度、速度、以及钢网上下移动的速度等设备参数设置不合适⑧锡膏印刷完之后被人为因素不小心碰掉。

1、自动上板机在使用自动上板机进行上板时,注意调节好上板机的宽度,使PCB板能顺畅通过轨道,否则会造成卡板停机,还有需要注意PCB板的AB面,弄清的先印刷A面还是B面,还有注意PCB板的进板方向,禁止反方向装置PCB板。

2、锡膏印刷机学习了锡膏印刷机的基本操作,包括安装钢网,准确定位,PCB板支撑柱的放置,添加锡膏,清洗钢网,和清洗错误印刷的PCB板3、SPI操作SPI检测出来的印刷缺陷主要有:无锡、少锡、锡多、高度偏高、高度偏低、面积偏多、面积偏少、XY偏移、短路等。

其中,无锡的情况是决定不能通过的,其余缺陷可根据情况而定,必要时需要人工加锡或减锡调整。

4、贴片机学习了贴片机的基本操作,包括物料的确认,贴片头的定位,吸嘴的认识和换置,更换物料和接料带的使用。

换料记录表的填写,填写内容包括机型、站位、物料编号、换料时间、换料数量、换料员签名等信息。

1.生产看板的填写,内容包括:线别,机型,订单,数量,时间SMT/AI追溯卡的填写,内容包括:机型,班次,订单号,数量,SMT:A/B 面,AI:跳线、卧插、立插。

确认等内容。

2.转线的准备工作,包括钢网的更换,清洗,轨道的调整,程序的调用,首件确认等内容4.学习了SMT/AI生产条件确认表的填写5. 设备日常点检所需点检的项目6.物料领取的流程,物料更换时换料表的填写7. 做好工作环境5S8. 制造企业生产过程执行管理系统(MES)的使用(1)单贴片头,双贴片头。

(2)贴片机吸嘴类型:5xx系列:带颜色记号点,装备有适配器8xx系列:内部标有三位数字码,带有色环9xx系列:标有三位数字标识码1xxx系列:标有四位数数字标识码(3)设置吸嘴吸取元器件规则:a、吸嘴矩形长边区域必须和元器件的X轴方向对正b、元器件第一引脚在左下角或者在元器件的左侧,例如二极管,正极必须在X轴正方向。

c、元器件上引脚数最多的一侧,在下方。

d、如果对于特殊元器件,例如有一个较宽的引脚,这个脚在下方。

![SMT质量控制[1]](https://uimg.taocdn.com/9cef394f77c66137ee06eff9aef8941ea76e4b0d.webp)

SMT质量控制[1]SMT质量控制[1]引言表面贴装技术(Surface Mount Technology,简称SMT)是一种电子组装技术,广泛应用于制造电子产品中的电路板。

SMT质量控制是确保生产过程中各个环节的质量标准得到满足的重要工作。

SMT质量控制的重要性SMT质量控制直接影响到电子产品的性能和寿命。

对SMT质量控制的要求包括:确保元件的正确安装、焊接质量的可靠性以及生产过程的稳定性等。

下面将介绍SMT质量控制中的关键工作。

1. 元件的正确安装在SMT过程中,元件的正确安装是确保电路板正常运作的基础。

关键工作包括:组件库的管理:建立并维护一个准确、完整的组件库,包括元件的参数和规格等信息。

通过组件库的管理,可以确保正确的元件被选用并正确安装。

引脚的定位:准确地将元件的引脚定位到PCB上的焊盘上,确保元件与电路板之间的电连接和机械连接。

元件位置的精确度:通过精确的元件贴附机器和计算机视觉系统,确保元件被准确地安装在正确的位置,避免因位置偏差导致的电路板工作异常。

2. 焊接质量的可靠性在SMT过程中,焊接质量的可靠性是保证电路板性能稳定的关键。

常见的焊接质量问题包括虚焊、漏焊、短路等。

以下是一些关键工作:焊接工艺的优化:根据元件和电路板的特性,在焊接过程中选择合适的温度和时间参数,优化焊接工艺,从而确保焊接的可靠性。

焊锡膏的质量控制:焊锡膏是实现焊接的关键材料之一。

在生产过程中,需要控制焊锡膏的粘度、打印质量以及存储条件等,确保焊接质量的稳定。

焊接质量的检测:通过可视检查、X光检测、AOI(Automated Optical Inspection)等方法,对焊接质量进行严格的检测,及时发现和解决焊接质量的问题。

3. 生产过程的稳定性SMT的生产过程涉及到多个环节,包括元件采购、元件存储、生产计划、贴片加工等。

生产过程的稳定性对于质量控制至关重要。

以下是一些关键工作:供应链的管理:建立有效的供应链管理系统,确保元件的质量和交付时间得到控制。

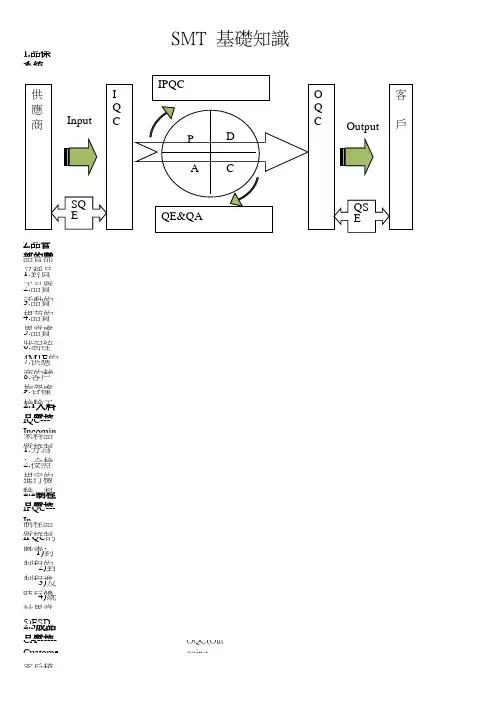

1.品保系統2.品管部的職能品管部又稱品質部﹑QA 部﹑QC 部﹑質檢部其職能如下﹕1.對員工品質教育實施2.品質活動的制定與推動(SQC,QCC)3.品質規范的建立4.品質異常處理5.品質狀況統計﹐品質報告制作6.制程4M1E 的稽核7.供應商的輔導﹑稽核8.客戶抱怨處理9.各種檢驗工作執行 (來料﹑制程﹑出貨)2.1入料品質控制IQC---Incoming quality control來料品質控制1.分為﹕全檢﹑抽檢﹑免檢2.按照規定的抽樣計划(MIL-STD-105E)對購入的原材料進行外觀﹑尺寸﹑機械特性﹑電氣特性等進行檢驗﹐判定該批產品是否合格。

2.2制程品質控制IPQC---In process quality control制程品質控制 IPQC 的職責﹕1)對制程的4M1E 進行稽核﹑確認﹐針對缺失進行追蹤改善 2)對制程進行巡回檢查﹐確認各工站有無異常 3)及時反饋異常信息給相關部門4)統計異常狀況﹑追蹤相關部門改善﹐確認改善效果 5)ESD 稽核﹑確認﹐針對缺失進行追蹤改善2.3成品品質控制CA------Customer Audit O QC(Out going quality control):出貨品質管制 客戶稽核SMT 基礎知識CA工作職責1)判定一批產品品質是否合格;2)判定單位產品品質是否合格;3)判定工序能力是否滿足規定要求;4)判定工序是否發生變化;5)評定檢驗人員的准確性;6)評定測量器具或實驗方法的精密度.重復性和再現性;7)測定產品的服務功能,獲取產品的設計資料,確定產品品質標准;8)收集品質信息,參与生產流通領域的信息反饋.2.4品質工程QE—Quality Engineering品質工程QE工作職責﹕1)品質計划編制2)檢驗規范制定3)治工具驗收4)制程品質異常處理SQE(MQE)—Supplier Quality Engineering供應商品質工程SQE職責﹕1)物料異常處理2)供應商稽核3)零件驗証QSE—Quality Service Engineering品質服務工程QSE職責﹕1)客戶投訴處理2)客戶段不良狀況統計3)不良改善追蹤3.品質系統文件4.常用工程名詞•AVL﹕Approved Vendor List (合格供應商)•BOM﹕Bill Of Material (物料清單)•EVT﹕Engineering Validation Test(工程驗證)•DVT﹕Design Validation Test(設計驗證)•PVT﹕Process Validation Test(制程驗證)•Ramp﹕量產 (Mass Production)•EEE#﹕Apple 產品代碼 (三位代碼,由數字或字母組成)質量手冊一階文件二階文件三階文件四階文件程序文件指導書﹑檢驗規質量記錄•FAI﹕First Article Inspection (首件檢驗)•FG﹕Finish Goods (成品)•WIP﹕Working In Process (在制品)•P/N﹕Part Number (料號)•EOL﹕End of Life (產品終結)•PCBA﹕Printed Circuit Board Assembly(印刷電路組裝板) ECN﹕Engineering Change Notice (工程變更通知)•CPP﹕Critical Process Parameter (關鍵制程參數)•Gerber﹕PCB層文件•MIL﹕Master Issue List (主要問題清單)•MPS﹕Master Production Schedule (主生產計劃)•POP﹕Packing Operation Process (包裝作業規范)•SOP﹕Standard Operation Procedure(標准作業規范)•WI﹕Working Instruction(作業指導書)•Spec.﹕Specification (物料規格書)•SWR﹕Special Work Request (特殊工作需求作業單)•QAPS﹕Quality Assurance Plan Sheet(品質保証計劃書)•BGA﹕Ball Grid Array(球柵陣列)•PGA: Pin Grid Array(針柵陣列)•H/S ﹕Heatsink(散熱器)•PCB﹕Printed Circuit Board (印刷電路板)•SOT﹕Small Outline Transistor(微小外觀電晶體)•SOP﹕Small Outline Package(雙列扁平封裝)•QFP﹕Quad Flat Package(四方扁平封裝)•QFN: Quad Flat No-Lead (四方扁平無引腳封裝)•PLCC﹕Plastic Leadless Chip Carrier(塑膠式有內引腳晶片)•LLP﹕Leadless Package(無引腳封裝)•SMT ﹕Surface Mounting Technology(表面貼裝技術)•PIH﹕Paste In Hole(穿孔回流焊)•Solder bridge﹕連錫•T/H(PTH)﹕Through Hole (通孔)•Tombstone﹕立碑•FPC﹕Flexibility Printed Circuit(軟板)•AOI﹕Automatic Optical Inspection(光學自動檢查)•Stencil﹕鋼板•Squeegee﹕刮刀•Solder Paste﹕錫膏•Mask﹕比對板•Lead Free•無鉛制程•ICT:In Circuit Test(在線測試)•GenZ:Function Test ( Generation Z )(功能測試)•STC:System Temperature Calibration(系統溫度測試)•TDC:Thermal Diode Calibration(調溫測試)•CA:Customer Audit (客戶稽核)•CAR:Corrective Action Report(糾正行動報告)•EOS:Electrostatic Overstress(靜電過載)•ESD:Electrostatic Discharge(靜電釋放)•SIIA﹕Supplier Incoming Issue Account sheet(物料進料异常單)•VDCS﹕Vendor Defects Correction Sheet (進料品質异常回饋單)•LRB﹕Line Return Board (線上退回品)•FRU﹕Failure Return Unit (終端客戶不良退回品)•MRB﹕Material Return Board(庫存物料處理)•DRI﹕Direct Responsible Individual (負責人)•KPI﹕Key Performance Index•ODM﹕原廠委托設計•OEM﹕原廠委托制造•TBD﹕To Be Decided (待決定)•Try-run﹕試生產•ROHS:Restriction of the use of certain Hazardous Substances in electrical and electronic equipment (關於在電子電氣設備中限制使用某些有害物質的指令 )5.品管七大手法•查檢表-------集數據•柏拉圖-------抓重點•層別法-------作解析•散布圖-------看相關•特性要因圖(魚骨圖)---追原因•直方圖-------顯分布•管制圖-------找異常6.4M1E•人(Man)•機(Machine)•料(Material)•法(Method)•環境(Environment)7. 5W1H•What(什么問題?什么事件?)•When(發生時間?)•Where(發生地點?)•Why(為什么會發生?)•Who(誰發現的?誰造成的?)•How(怎樣發現的?)8.PDCA•P:Plan:計划•D:Do:實施•C﹕Check:檢討•A:Action:改善9. 8S10.8DDISCIPLINE 1 團隊合作,DISCIPLINE 2 描述問題DISCIPLINE 3 實施圍堵行動計划,DISCIPLINE 4 根本原因分析DISCIPLINE 5 實施永久的改善行動,DISCIPLINE 6 防止再發DISCIPLINE 7 改善行動之效果确認,DISCIPLINE 8 恭喜你的團隊11.回焊爐分四個區﹕預熱區﹐恆溫區﹐回焊區﹐冷卻區遵紀守法,嚴守祕密Security/保密//SHITSUK ESEIKETSUSEISOSEITON SEIRI 日文合理利用時間、空間、能源等資源,發揮其最大效能Save 節約貫徹”安全第一,預防為主”的方針,在生產工作中必須確保人身、設備、設施安全,嚴守國家及企業祕密Safety&Security 安全愛崗敬業,盡職盡責,全員養成自我管理的習慣,培養主動積極的精神Sustain素養將前面3S 實施做法形成規範和制度Standardize清潔隨時打掃和清除垃圾、灰塵和污物Shine清掃必要的物品依規定的位置及方法整齊擺放並明確標示Set in order 整頓區分必要與不必要的, 清除不必要Sort out 整理定義英文中文12.ESD 防護7. 靜電放電常見的模式1)人體放電模式(HBM:Human Body Model)2)元件充電模式(CDM:Charged Device Model)3)機器放電模式(MM:Machine Model)1.人員管理a. 著裝﹕防靜電服裝﹑防靜電帽﹑防靜電鞋﹑防靜電手套﹑防靜電指套b.防靜電腕帶﹕直接接觸靜電敏感器件的人員均應戴防靜電腕帶,腕帶應與人體皮膚有良好接觸,腕帶必須對人體無刺激、無過敏影響,(腕帶系統對地電阻值應在106~108Ω範圍內)。

品质部SMT培训知识。

SMT就是表面组装技术(表面贴装技术)(Surface Mounted Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。

SMT有何特点:组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

可靠性高、抗振能力强。

焊点缺陷率低。

高频特性好。

减少了电磁和射频干扰。

易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

电脑贴片机,如图为什么要用SMT:电子产品追求小型化,以前使用的穿孔插件元件已无法缩小电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用电子科技革命势在必行,追逐国际潮流SMT 基本工艺构成要素:丝印(或点胶)--> 贴装--> (固化)--> 回流焊接--> 清洗--> 检测--> 返修丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。

所用设备为丝印机(丝网印刷机),位于SMT生产线的最前端。

点胶:它是将胶水滴到PCB的的固定位置上,其主要作用是将元器件固定到PCB板上。

所用设备为点胶机,位于SMT生产线的最前端或检测设备的后面。

贴装:其作用是将表面组装元器件准确安装到PCB的固定位置上。

所用设备为贴片机,位于SMT生产线中丝印机的后面。

固化:其作用是将贴片胶融化,从而使表面组装元器件与PCB板牢固粘接在一起。

所用设备为固化炉,位于SMT生产线中贴片机的后面。

回流焊接:其作用是将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起。

所用设备为回流焊炉,位于SMT生产线中贴片机的后面。

SMT质量控制SMT质量控制1. 概述随着电子产品的普及,表面贴装技术(SMT)在电子制造领域中变得越来越重要。

SMT质量控制是确保电子产品在制造过程中的质量稳定性和一致性的关键环节。

本文将介绍SMT质量控制的基本原理、常见问题和解决方法。

2. 质量控制原理2.1 SMT质量控制的目标SMT质量控制的主要目标是确保电子产品在生产过程中的质量稳定性。

通过有效的质量控制,可以减少缺陷率,提高产品可靠性和性能。

,质量控制也有助于降低生产成本,提高生产效率。

2.2 质量控制步骤SMT质量控制包括以下几个步骤:- 材料检验:对进货的SMT材料进行质量检查,确保材料符合要求,如焊盘、连接器等;- 设备校准:定期校准设备,保证设备的精度和稳定性;- 工艺参数控制:根据产品要求,确定合适的工艺参数,如温度、速度等;- 在线质量监控:通过传感器和监控设备对生产过程进行实时监测,及时发现问题;- 抽样检验:周期性抽取样品进行检测,确保产品质量符合标准;- 过程改进:根据检测结果和反馈信息,及时调整工艺参数和流程,提高质量。

3. 常见问题和解决方法3.1 焊接问题3.1.1 焊点不良- 问题描述:焊点呈现开裂、内部空洞、偏位等问题。

- 可能原因:温度过高、焊膏不合适、焊接时间过长等。

- 解决方法:调整焊接参数,选择合适的焊膏,控制焊接时间。

3.1.2 焊盘与元件不良连接- 问题描述:焊盘与元件连接不牢固,易脱落。

- 可能原因:焊盘涂覆不均匀、焊接温度过低等。

- 解决方法:检查焊盘涂覆质量,调整焊接温度。

3.2 组件放置问题3.2.1 组件偏位- 问题描述:组件放置不准确,偏离焊盘。

- 可能原因:设备误差、操作失误等。

- 解决方法:校准设备,提高操作技术。

3.2.2 组件漏放或错放- 问题描述:组件缺失或放错位置。

- 可能原因:操作失误、设备故障等。

- 解决方法:加强操作培训,提高操作流程。

4. 结论SMT质量控制在电子产品制造中起着重要的作用,通过有效的质量控制可以提高产品质量稳定性和一致性。