齿轮钢大方坯宏观碳偏析及形成机制_许伟阳

- 格式:pdf

- 大小:427.96 KB

- 文档页数:5

中低碳齿轮钢中合金元素的偏析行为及其对带状组织的影响张延玲1) 刘海英2) 阮小江2) 李国忠2) 白李国1) 王福明1)1)北京科技大学冶金与生态工程学院,北京100083 2)兴澄特种钢铁有限公司,江阴214429摘 要 带状组织是影响中低碳齿轮钢内在质量的主要缺陷之一.本研究利用光学显微镜观察到了20CrMnTiH 和SAE8620H 齿轮钢工业样品的带状组织,电子探针分析表明两钢种样品中均存在着Cr 、Mn 、Si 等合金元素的带状偏聚.分析结果表明,元素偏聚只是产生带状组织的必要和前提条件,而非充分条件.除了微观偏析之外,合金元素对γ→α转变温度A r3的影响趋势、在钢液中的溶解度或含量、对C 活度的影响趋势、以及对CCT 曲线的影响趋势等均对带状组织的形成或消除具有重要影响.减弱或消除带状组织的形成,一方面需要获得细小的铸坯二次枝晶间距,促进元素均匀分布,另一方面即便是在存在元素偏聚的条件下,若控制适当的轧制冷却工艺及合适的奥氏体晶粒尺寸,也有可能从根本上消除带状组织.关键词 齿轮钢;合金元素;带状组织;20CrMnTiH ;SAE8620HMicrosegregation behaviors of alloy elements and their effects on the formation of banded structure in pinion steelsZHA N G Yan 2ling 1),L IU Hai 2ying 2),RUA N Xiao 2jiang 2),L I Guo 2z hong 2),BA I L i 2guo 1),W A N G Fu 2ming 1)1)School of Metallurgical and Ecological Engineering ,University of Science and Technology Beijing ,Beijing 100083,China 2)Jiangyin Xingcheng Special Steels Co.Ltd.,Jiangyin 214429,ChinaABSTRACT Banded structure is one of the main defects which influence inner quality of medium 2and low 2carbon pinion steels.In this paper ,the banded structures of industrial pinion steel samples of 20CrMnTiH and SAE8620H were observed by optical micro 2scope ,and the results of EPMA analysis showed obvious banded segregation of alloying elements ,such as chromium ,manganese and silicon in these two types of samples.However ,the results revealed that element segregation is ,not a sufficient ,but a necessary con 2dition of forming banded structures ,since in some examples even the banded segregation of elements was observed while the banded structures did not exist.In addition to micro segregation ,other properties of alloying elements ,such as their effect trend on the tran 2sition temperature from austenite to ferrite (A r3),their solubility or content in steel ,their effect on the carbon activity and CCT curves ,also give significant influence on the formation of banded structures.In order to weaken or eliminate banded structures ,sever 2al possible ways were suggested for the industrial practice.KE Y WOR DS pinion steel ;alloy element ;banded structures ;20CrMnTiH ;SAE8620H收稿日期:2009210215基金项目:江阴兴澄特种钢铁有限公司博士后流动站资助项目作者简介:张延玲(1972—),女,副教授,博士,E 2mail :zhangyanling @ 中低碳齿轮钢中的带状组织是指沿钢材轧制方向形成的、以先共析铁素体为主的带与以珠光体为主的带彼此堆叠而成的组织形态.带状组织是影响齿轮钢内在质量的主要因素之一,它破坏了钢的连续性,会使齿轮钢的性能产生明显的各向异性.通常认为,元素偏析是产生带状组织最根本的原因.从目前所获得的资料来看[1-10],前人的研究主要集中在合金含量较低的低碳钢中带状组织的形成机理及控制措施方面.在这类研究样品中,人们发现C 、Mn 元素(也有部分文献[5,7]中发现P 元素)的带状偏聚是产生带状组织的主要原因,带状组织的消除也主要是从消除C 、Mn 等元素的微观偏析入手,包括[1,3-4]:加快钢液凝固时的冷速,减小C 、Mn 元素偏聚程度,降低偏聚浓度差;采用较高的铸坯均热第31卷增刊12009年12月北京科技大学学报Journal of U niversity of Science and T echnology B eijingV ol.31Suppl.1Dec.2009温度和较长的均热时间,加快C、Mn等元素的扩散速度,但实际条件下往往难以达到元素尤其是Mn 元素均匀化所需要的时间和温度;以及轧制过程中进行热加工,高温大变形量热轧使枝晶间距变小,有利于元素扩散及成分均匀化.但对于合金含量较高的钢种如齿轮钢等,除了C、Mn等元素以外,其他合金元素如Cr、Si、Ti、Mo、S等同样容易产生带状偏聚,且由于不同的合金元素对C元素活度的影响差别较大,对钢材冷却过程中CCT曲线转变的影响趋势不尽相同,进而对奥氏体向珠光体/铁素体的转变均具有较大影响.因此研究这类合金钢中各合金元素的偏析行为、及其对带状组织形成的潜在影响机理,对于减弱或消除带状组织具有重要意义.本论文结合某企业齿轮钢生产实际,工业生产中分别对20CrMn TiH和SAE8620H两钢种取样,利用光学显微镜观察了样品带状组织状况,同时利用电子探针分析了C、Mn、Cr、Ti、S、Ni等合金元素的微观偏析状况,分析了这类合金元素的微观偏析行为对带状组织的影响趋势及潜在机理,并探讨了消除中低碳齿轮钢带状组织的可能措施.1 实验材料和方法111 实验材料样品取自于工业生产中的轧材,钢号为20CrMn TiH和SAE8620H两个钢种,分别在轧材的表面、中心、半径二分之一处取样.各钢种合金元素成分含量及样品编号如下表1所示.表1 各钢种主要合金元素成分钢种合金元素含量/%C Si Mn P S Cr Ni Mo Ti 样品编号20CrMnTiH01220127019701010100511140104501050105I332,I336,I337 SAE8620H011901250178010101020148014601170102I373,I374112 实验分析方法(1)对样品进行粗磨、细磨、抛光后,用4%硝酸酒精溶液侵蚀样品表面,利用光学显微镜观察带状组织状况.(2)利用电子探针观察样品表面的背散射情况,对应于带状组织部位进行面扫描,分析C、Mn、Si、Cr、Ni、Mo、S等元素的微观分布状况.2 结果分析211 实验样品带状组织概况图1、图2所示分别为本实验获得的20CrMn TiH及SAE8620H齿轮钢轧制样在光学显微镜下观察到的、具有代表性的金相组织照片.可以看出,对于20CrMn TiH,在编号为I332的样品中发现了明显的带状组织(图1(a)、(b)),带宽在几十个微米至百微米之间;而在编号为I336、I337的样品中(图1(c)、(d))几乎没有发现带状组织,与I332相比,I336、I337样品中的珠光体颗粒尺寸较大,直径约有几十微米甚至近百微米.SAE8620H中,两样品中发现的带状组织状况类似,带宽约几十微米至近百微米,如图2所示.212 合金元素微观偏析状况21211 20CrMN TiH钢种图3所示为利用电子探针观测到的20CrMn TiH齿轮钢I332样品中心部位的背散射图像.根据背散射分析原理可知,图像亮度越高说明具有高原子序数的元素含量越高.图3显示的结果说明I332样品中具有高原子序数的元素呈现明显的带状偏聚.对图3中的某一亮带部位利用电子探针进行面扫描,结果如图4所示.可以看出样品中存在着明显的Cr、Mn、Si、C元素的带状偏聚,且偏聚带对应着金相样中的珠光体带(C含量较高),而Ti、Ni元素分布较为均匀.由图3至图5的结果可以发现,本研究所获得的20CrMn TiH齿轮钢三个样品中均存在着Cr、Mn、Si三种元素较为明显的带状偏聚,所不同的是有的样品中Cr、Mn、Si元素的带状偏聚能够导致C 元素的带状偏聚,进而产生珠光体/铁素体带状组织,如I332样品.而有的样品,如I336、I337,在即便是上述三种元素存在带状偏聚,但C元素却均匀分布,进而在奥氏体转化过程中各部位珠光体、铁素体均匀形核,有效抑制了带状组织的形成.由图1可以看出,与I332样品明显的带状组织相比,I336、I337样品中没有发现带状,却出现了尺寸较大的珠光体颗粒或“珠光体结瘤”.已有研究[9]也发现了同样的问题,即在没有出现带状的样品中发现了大量尺寸较大的“珠光体结瘤”(Pearlite Nodule),作者认为这些“珠光体结瘤”是由轧制过程中尺寸较大的奥氏体晶粒转变而来的(奥氏体晶界作为铁素体形核·2·北 京 科 技 大 学 学 报2009年增刊1图1 20CrMnTiH 样品金相组织:(a )I332样品中心部位;(b )I332样品二分之一半径处;(c )I336样品中心部位;(d )I337样品中心部位图2 SAE8620H 样品金相组织:(a )I373样品中心部位;(b )I374样品中心部位图3 I332样品(20CrMnTiH )背散射图像核心,C 进一步扩散到原奥氏体晶粒内部,最后形成珠光体).从目前可获得的文献来看,国外有较多研究发现[6,8-10]即便是在存在合金元素带状偏聚的条件下,如果原始奥氏体晶粒尺寸相对于二次枝晶间距较大(有文献[9]认为是二次枝晶间距的215~3倍,也有文献[10]认为是017倍以上)时,带状组织也不会形成.这说明元素偏析只是引起带状组织的必要条件,而非充分条件.即便是在存在元素带状偏析的条件下,如果采取合理措施也有可能从根本上消除带状组织.从本研究来看,可能的情况是与I332相比,I336、I337样品中原始奥氏体晶粒较大,铁素体形核核心较少,难以形成带状,而在尺寸较大的奥氏体晶粒内部最终转化成了尺寸同样较大的“珠光体结瘤”.21212 SAE8620H 钢种图6、图7所示分别为SAE8620H 齿轮钢中I374样品在电子探针下的背散射图像及面扫描结果.可以看出,该样品中Cr 、Si 、C 元素存在着带状偏聚,进而导致产生珠光体/铁素体带状组织(图2),Ni 、Mo 元素分布相对均匀.而Mn 元素主要以MnS 夹杂物形式存在,且MnS 带嵌在珠光体带之间,二者方向一致.从本结果来看该样品中出现的带状组织并不是由通常认为的Mn 元素的带状偏析引起的,主要是由Cr 、Si 、C 三元素的带状偏析引起.·102·V ol.31Suppl.1张延玲等:中低碳齿轮钢中合金元素的偏析行为及其对带状组织的影响图4 I332样品面扫描结果:(a )背散射图像;(b )面扫描分析结果图5 I336样品中的背散射图像及面扫描结果:(a )背散射图像;(b )面扫描结果图6 I374样品(SAE8620H )背散射图像213 合金元素的其他性质对带状组织的影响(1)合金元素的偏析倾向.有的研究结果已表明带状组织是在钢液由液相向固相转变时产生的枝晶偏析的基础上形成的,因此各合金元素在钢液凝固过程中偏析倾向的大小对最终形成带状组织的级别具有重要影响.元素偏析倾向通常用其在已凝固金属中的浓度与液相中的浓图7 I374样品(SAE8620H )面扫描结果度之比k (如下式(1))来表示.k 越小,说明偏析的倾向越大.k =C B /C 1(1)式中,C B 为元素在已凝固相中的浓度;C 1为液相中的浓度.由目前可获得资料中查到的、常见元素在固液·202·北 京 科 技 大 学 学 报2009年增刊1相中的浓度分配比k如下表2所示.可以看出,元素如C、S、P等偏析倾向较大,其次是Cr、Mn、Mo、Si等.不同的文献给出的k值并不相同,尤其是对于Cr元素,不同研究者得到的k 值差别较大.本论文研究的20CrMn TiH、SAE8620H齿轮钢种,是富含Cr、Mn、Ti、Mo等合金元素的钢种,这几种元素在钢液向固相转变过程中产生的枝晶偏析会对轧材中的带状组织具有重要影响.表2 元素在钢液凝固过程中在固液相的浓度分配比元素Cr C Mn Si Ni Mo P Sk 0186[11],0195[5],0133[6]0134[11],0113[5]0179[11],0184[5],0171[6]018[11],0166[5]019[11],0183[5],018[6]016[11],018[5]0106[11],0113[5],0114[6]0103[11],0102[5] (2)合金元素对γ→α转变温度Ar3的影响.目前所讨论的钢中带状组织缺陷通常指的是钢在γ→α固相相变的过程中产生的二次带状(区别于钢液由液相向固相转变过程中由于选择性结晶引起的原生或一次带状,有时又称其为树枝状结晶组织).前面讨论的合金元素的偏析倾向会使得元素在一次带状的枝干和枝间的浓度不同,进而引起枝干和枝间的Ar3温度不同.在轧制过程中钢锭中的粗大枝晶沿变形方向被拉长,并逐渐与变形方向一致.在Ar3温度较高的地方会先形成铁素体,并促使碳原子向Ar3温度较低因而仍保留为奥氏体的相邻区域扩散,在这些富集碳的地方,最后形成珠光体.不同合金元素对γ→α转变温度Ar3的影响趋势不同,进而对珠光体/铁素体的影响趋势也不同.一般情况下,奥氏体形成元素将降低Ar3,使转变的过冷度减小,转变的驱动力减小,增加过冷奥氏体的稳定性.而铁素体形成元素将使Ac3温度升高,使转变的过冷度增大.资料表明P、Al、Ti、Si、Mo、V等元素会升高Ar3温度,而C、Mn、Cr等元素的偏聚会降低Ar3温度[12].下式(2)所示为研究[12]得到的各合金元素对Ac3温度的影响,从中可间接反映出各元素对Ar3温度的影响程度及趋势.本文所讨论的20CrMn TiH、SAE8620H钢种所含合金元素中,Cr、Mn、Ni等降低Ar3温度,而Si、Ti、Mo等提高Ar3温度.A C3(℃)=910-203%C-1512(%Ni)+ 4417(%Si)+104(%V)+3115(%Mo)+1311(%W)-[30(%Mn)+11(%Cr)+20(%Cu)-700(%P)-400(%Al)-120(%As)-400(%Ti)](2)(3)元素在钢液中的溶解度或含量.各合金元素在钢液中的溶解度或含量也是影响带状组织的一个重要因素.(2)式中,从公式内部的系数来看,P、Ti等影响A r3的趋势非常大,但如果二者含量较低,由其偏聚引起的ΔA r3(A r3温度变化)的绝对值并不大,进而对带状组织的影响也并不明显.反而如Mn元素,其影响A r3的程度并不大(公式中的系数较小),但通常由于Mn含量较高,它的偏析反而成了影响带状组织形成的重要因素.有研究结果[5,7]也表明,在低合金钢中P的偏析是产生带状的主要原因之一,而在如20CrMn TiH等合金元素含量相对较高的钢中,由P偏析起的作用会被其他合金的偏聚所掩盖,对带状组织的形成起不到主导作用.(4)合金元素对C活度的影响.γ→α转变的实质是C元素的重新分配.C元素的扩散方向和区域直接决定了珠光体/铁素体带的形成.C的扩散是由活度高的地方向其活度低的地方进行,即便是浓度较低的地方如果活度高,它也会扩散到活度低而有可能浓度高的地方(即爬坡扩散).而C活度的大小受其他合金元素的影响较大.本研究所探讨的20CrMn TiH、SAE8620H钢中如Cr、Mn等是碳化物形成元素,这类元素偏聚的地方C的活度较小,而Si、P等元素的存在会使C活度升高.因此,不同性质的元素偏聚会引起C的扩散方向和程度不同,进而对形成带状组织的影响趋势也不同.(5)元素对CCT曲线的影响.合金元素对过冷奥氏体恒温转变动力学曲线的影响趋势不同,由此产生的对带状组织的影响趋势也不同.Ti、V、Nb、W、Mo等强碳化物形成元素强烈推迟珠光体转变,对贝氏体转变推迟较少,同时升高珠光体最大转变速度的温度,降低贝氏体最大转变速度的温度.而Cr、Mn等中、弱碳化物形成元素推迟贝氏体转变的作用更加显著.有文献表明[13-14],由于Mo元素能够推迟珠光体转变,促进针状铁素体组织的形成,在某些钢种成分中通过添加适量的Mo元素能够有效抑制带状组织的形成.·32·V ol.31Suppl.1张延玲等:中低碳齿轮钢中合金元素的偏析行为及其对带状组织的影响3 减弱或抑制带状组织形成的措施本研究结果表明,减弱或消除中低碳齿轮钢带状组织可从以下几个途径进行:(1)改善铸坯凝固组织,获得细小二次枝晶.如前所述,钢液在凝固过程中产生的元素偏析是形成带状组织的最直接原因,因此促进元素的均匀分布对于减弱或消除带状组织的形成具有至关重要的作用.从连铸工序来看,首先需要降低或抑制铸坯宏观缺陷如疏松、裂纹的产生,其次致密、细小的凝固组织的获得是促进合金元素均匀分布的前提条件.目前通常用铸坯的二次枝晶间距大小来表征元素偏析状况,二次枝晶间距越小表明元素分布越均匀,进而形成带状组织的级别越低.如前文所提到的国外较多研究[8-10]表明,即便是在存在合金元素带状偏聚的条件下,若奥氏体晶粒尺寸相对于二次枝晶间距较大,换一种说法是二次枝晶间距相对于奥氏体晶粒尺寸较小时,带状组织也不会形成.连铸工序方面,影响二次枝晶间距的因素非常复杂,受到化学成分、断面尺寸、过热度、冷却速率等多方面的共同影响,需要系统研究、优化各工艺参数,以保证获得尽可能小的二次枝晶间距.(2)控制合适的轧制冷却工艺及奥氏体晶粒尺寸.如前所述,元素偏聚是产生带状组织的必要和前提条件,但并不是充分条件.本研究及前人研究结果均表明,即便是在存在元素偏聚的情况下,若采取合理的措施,带状组织是有可能从根本上消除的.这里提到的合理措施,主要是包括适当的轧制冷却制度及合适的奥氏体晶粒尺寸.文献[5]所研究的低合金钢中的带状组织主要是由于P元素的偏析而引起的,其通过控制轧制冷却速率进而消除带状组织的大致思路如图8所示.图8中曲线1、曲线2分别表示的是高P钢和低P 钢的恒温转变曲线,进而也可以分别代表同一钢中由P偏析引起的高P区域和低P区域的恒温转变曲线.如果控制冷却速率较慢,如(a)所示,铁素体将会率先在M点即高P区域形核.由于P能够提高C的活度系数,因此高P区域C的活度较高,相应的其实际浓度却偏低,此处铁素体的形核将会推动C元素向低P区域、即原本C浓度就很高(活度低)的区域进一步扩散,进而会加剧C元素的偏聚,形成严重的带状组织;而如果控制冷却速率较快,如(b)所示,铁素体将会率先在N′点即低P区域形核,会促进C元素向高P区域、原本C浓度较低的区域扩散,进而会使C的分布更均匀,促进铁素体和珠光体随机形核长大,削弱甚至抑制带状组织的形成.根据其研究结果作者很好地改善了所研究钢种中的带状组织状况.图8 文献[5]研究结果另一方面,若能适当增加奥氏体晶粒尺寸会削弱甚至消除带状组织的形成.这与前面提的细化二次枝晶相辅相成,奥氏体晶粒尺寸大小主要是与二次枝晶间距相对而言.图9显示的是文献[9]模拟研究二次枝晶间距及奥氏体晶粒尺寸对带状组织的影响.图中双黑实线代表元素偏聚带.奥氏体晶粒尺寸较小时,较多的奥氏体晶界为铁素体形核提供了非常有利的条件,较多的铁素体晶粒很容易随着轧制的进行被延伸成带状,而将C进一步扩散到奥氏体晶粒内部形成珠光体.而若奥氏体晶粒较大,铁素体形核核心较少,会有利地降低不同区域铁素体形核速率的差异,进而难以形成带状.研究[9]认为当奥氏体晶粒直径是元素偏聚带距的215~310倍时,带状组织不会形成,也有研究[10]认为只要奥氏体晶粒直径大于元素偏聚带距的017左右,带状组织也基本不会形成.其实从理论上讲,带状组织产生的最根本原因是奥氏体转变过程中不同区域形核速率的差异,如果各部位形核速率基本相同,铁素体与珠光体也会均匀分布.元素偏聚只是最直接、或者说是表面原因,元素偏聚会引起各区域A r3温度不同,进而铁素体形核先后顺序及速率不同.目前有部分研究[15-17]认为,若各区域形核速率差异小于6%~8%,带状组织基本不会形成.而形核速率的差异,除了与元素偏聚有关以外,还与形核核心、温度梯度等因素密切相关.(3)适当调整化学成分.如前所述,各合金元素方方面面的性质都会影·42·北 京 科 技 大 学 学 报2009年增刊1图9 奥氏体晶粒尺寸与带状组织的形成[9]响到带状组织的形成和消除.对于合金元素种类较多的钢种,研究带状组织的形成或消除是一项较为复杂的工作,需要考虑到多方面的原因.但不同性质的元素的相互配合或协调,也可有效改善轧材上带状组织的状况.例如提高A r3温度和降低A r3温度的不同元素的搭配可有效降低各区域A r3温度的差别.另外如提高C活度与降低C活度的不同元素的配合也可以有效促进C元素在各部位的均匀分布.有研究[4]表明,在Mn含量较高的钢中适当增加Si的含量,可减轻或延缓C向富Mn区的扩散,进而能够有效防止带状组织的形成.4 结论本论文在20CrMn TiH和SAE8620H齿轮钢工业生产样品中,发现有不同程度的带状组织存在.电子探针分析结果表明,各样品中均存在着Cr、Mn、Si等合金元素的带状偏聚.对于20CrMn TiH, I332样品中发现了C、Cr、Mn、Si等合金元素的带状偏聚,同时也观察到了轧制样品中的带状组织,而在I336、I337样品中虽然也存在着Cr、Mn、Si合金元素的带状偏聚,但C元素却均匀分布,相应地轧制样品中没有观察到珠光体/铁素体带状.与I332样品相比,I336、I337样品中发现了尺寸较大的珠光体颗粒或“珠光体结瘤”.可能的情况是与I332相比, I336、I337样品中原始奥氏体晶粒较大,铁素体形核核心较少,难以形成带状,而在尺寸较大的奥氏体晶粒内部最终转化成了尺寸同样较大的“珠光体结瘤”,也有其他人的研究发现了同样的问题.这说明元素偏聚只是产生带状组织的必要和前提条件,而非充分条件,即便是在存在元素偏聚的条件下,若控制适当的轧制冷却工艺及合适的奥氏体晶粒尺寸,也有可能从根本上消除带状组织.参 考 文 献[1] Liu Y X.Reason of formation,harmful effect and removal ofband structure in low carbon alloy steel.Heat T reat ment of Met2als,2000,12:1(刘云旭.低碳合金钢中带状组织的成因、危害和消除.金属热处理,2000,12:1)[2] Fan J W,Xie R P,Zhang W X,et al.Banding pearlite of plainC-Mn steel plates with ultra2fine grained ferrite.Iron and S teel,2004,8:100(范建文,谢瑞萍,张维旭,等.普通C-Mn钢超细晶中厚板的带状组织.钢铁,2004,8:100)[3] Song L Q.16Mn steel manganese segregation and its impact onthe banded structure.PanGang Technic,2000,23(5):10(宋立秋.16Mn钢锰含量的偏析及其对带状组织的影响.攀钢技术,2000,23(5):10)[4] Liu D L,Shao W R,Sun X W,et al.Superficial banded struc2ture and its effects on bending flaws of low carbon steel strips.JU niv Sci Technol Beiji ng,2005,27(1):40(柳得橹,邵伟然,孙贤文,等.钢的表面带状组织及其引起的冷弯裂纹.北京科技大学学报,2005,27(1):40)[5] Bastien P G.The mechanism of formation of banded structures.Journal of the Iron and S teel Instit ute,1957,187(1-4):281 [6] Krauss G.Solidification,segregation,and banding in carbon andalloy steels.Metall M ater T rans B,2003,34:781·52·V ol.31Suppl.1张延玲等:中低碳齿轮钢中合金元素的偏析行为及其对带状组织的影响[7] Y oshida N,Umezawa O,Nagal K.Influence of phosphorus onsolidification structure in continuously cast011mass%carbon steel.IS IJ International,2003,43(3):348[8] Jatczak C F,G irardt D J,Rowland E S.On banding in steel.T ransactions of the A S M,1956,48:279[9] Thompson S W,Howell P R.Factors influencing ferrite/pearlitebanding and origin of large pearlite nodules in a hypoeutectoid plate steel.M ater Sci Technol,1992,8:777[10] Grobterlinden R,Kawalla R,Lotter U,et al.Formation ofpearlitic banded structures in ferritic2pearlitic steels.S teel Res,1992,63(8):331[11] Vannier I,Combeau H,Lesoult G.Numerical model for predic2tion of the final segregation pattern of bearing steel ingots.M ater Sci Eng A,1993,173:317[12] Chinese Mechanical Engineering Society.Heat T reat mentHandbook V ol umeⅡ,3rd Edition.Beijing:Machinery Indus2try Press,2002(中国机械工程学会热处理学会编.热处理手册第二卷,3版.北京:机械工业出版社,2002)[13] Li P Q,Huo C Y,Li Q F,et al.Banded structure analysis ofX70grade steel with dual structures for line pipe(PartⅠ).S teel Pipe,2006,35(2):15(李平全,霍春勇,李全凤,冯耀荣.两种组织类型的X70钢级管线钢的带状组织浅析(上).钢管,2006,35(2):15) [14] Z ou Z Q.The S t udy of Banded S t ruct ures i n Pipeli ne S teel f orConti nuous Casti ng Technics[Dissertatin],Jinan:ShandongUniversity,2005:34-36(邹仲芹.连铸工艺管线钢带状组织的研究[学位论文],济南:山东大学,2005:34-36)[15] Offerman S E,Vandijk N H,Rekveldt M Th.Ferrite/pearliteband formation in hot rolled medium carbon steel.M ater SciTechnol,2002,18:297[16] Rivera2diaz2del2castillo P E J,Sietsma J,Zwaag S V.A modelfor ferrite/pearlite band formation and prevention in steels.Met2all M ater T rans A,2004,35:425[17] Mo C L,Zhang Y T,Li D Z.The microstructural banding inthe center of hot rolling strip.Acta Metall Si n,2005,18(5):664·62·北 京 科 技 大 学 学 报2009年增刊1。

管线钢连铸板坯的半宏观偏析和凝固组织引言管线钢是一种广泛应用于石油、天然气输送以及化工等领域的特种钢材,其质量和性能对于相关行业的安全和可靠运行至关重要。

连铸板坯作为管线钢生产中的重要中间产品,其半宏观偏析和凝固组织对最终产品的性能具有重要影响。

本文将从管线钢连铸板坯的制备过程、半宏观偏析形成机理以及凝固组织结构等方面进行详细探讨。

1. 管线钢连铸板坯制备过程管线钢连铸板坯制备过程包括熔炼、连铸和冷却三个阶段。

1.1 熔炼阶段在熔炼阶段,通过高炉或电弧炉等设备将原料加热融化,并进行精确控制合金元素的配比。

这一阶段的关键是确保合金元素的均匀分布和溶解度,以及去除杂质。

1.2 连铸阶段连铸阶段是将熔融钢液注入连铸机的结晶器中,通过冷却和凝固形成板坯。

在连铸过程中,需要控制浇注速度、结晶器温度和冷却速率等参数,以确保板坯的凝固结构和形状。

1.3 冷却阶段冷却阶段是指板坯从连铸机出口到室温的过程。

在这个过程中,板坯会经历空气冷却或水淬等方式进行快速降温,以达到所需的力学性能和组织结构。

2. 半宏观偏析的形成机理半宏观偏析是指板坯横截面上不同部位化学成分的差异。

其形成机理主要包括凝固分离、重力分离和流动分离三个方面。

2.1 凝固分离凝固分离是由于不同元素在凝固过程中具有不同的凝固温度范围,导致在板坯内部形成化学成分梯度。

例如,在高碳钢中,碳元素会富集在晶界附近,形成碳化物。

2.2 重力分离重力分离是由于密度差异引起的元素偏析。

在连铸过程中,由于密度不同,较重的元素会向下偏离,而较轻的元素则向上偏离。

这种偏析会导致板坯上下部位的化学成分差异。

2.3 流动分离流动分离是由于流体运动引起的元素偏析。

在连铸过程中,钢液会经过各个结晶器区域,其中存在不同速度和流动状态。

这种不均匀的流动状态会导致板坯内部产生化学成分梯度。

3. 凝固组织结构特征凝固组织结构是指管线钢连铸板坯内部的晶粒结构和相组成。

根据凝固速率和冷却条件的不同,凝固组织可以呈现出多种形态。

含硫钢大方坯表面微裂纹的形成机理及控制研究含硫钢大方坯表面微裂纹的形成机理及控制研究摘要:随着工业化进程的加快,对高品质钢材的需求越来越高。

然而,含硫钢大方坯表面微裂纹问题严重影响了钢材的质量和使用寿命。

本文以含硫钢大方坯表面微裂纹问题为研究对象,深入探讨了其形成机理及控制方法。

首先,从化学成分、凝固过程、拉拔过程等方面入手,分析了含硫钢大方坯表面微裂纹的形成机理。

化学成分是影响钢铁材料性能的重要因素之一,其中硫元素的加入会使钢材中产生夹杂物,进而影响其力学性能和表面质量。

凝固过程中,晶粒的生长速度不同,会导致边缘部分与中心部分晶粒的长短不一,使得表面产生横向裂纹。

而拉拔过程中,由于含硫量高,钢材的塑性降低以及表面氧化,会导致极易产生微裂纹。

其次,本文在前人研究的基础上,提出了包括减少硫含量、提高冷却速度、改善拉拔工艺等控制方法,就控制含硫钢大方坯表面微裂纹进行了探讨。

实验结果表明,采用以上控制方法可以有效地控制含硫钢大方坯表面微裂纹的产生,提高钢材的表面质量和使用寿命。

综上,本文对含硫钢大方坯表面微裂纹的形成机理及控制方法进行了研究,为解决该问题提供了有益的思路和参考。

关键词:含硫钢大方坯;微裂纹;形成机理;控制方。

随着工业化进程的加快,对高品质钢材的需求越来越高。

但是,含硫钢大方坯表面微裂纹问题严重影响钢材的质量和使用寿命。

因此,研究含硫钢大方坯表面微裂纹的形成机理和控制方法具有重要意义。

首先,钢材化学成分是影响钢材性能的重要因素之一。

硫元素的加入会在钢材中产生夹杂物,从而影响钢材的力学性能和表面质量。

凝固过程中,晶粒的生长速度不同会导致边缘部分与中心部分晶粒的长短不一,造成表面横向裂纹。

此外,由于含硫量高,钢材的塑性降低以及表面氧化也会容易地产生微裂纹。

其次,为了控制含硫钢大方坯表面微裂纹的产生,本文提出了多种控制方法。

例如,降低硫含量、提高冷却速度、改善拉拔工艺等,这些方法都能有效地减少微裂纹的产生,提高钢材的表面质量和使用寿命。

中高碳钢钢坯偏析小结

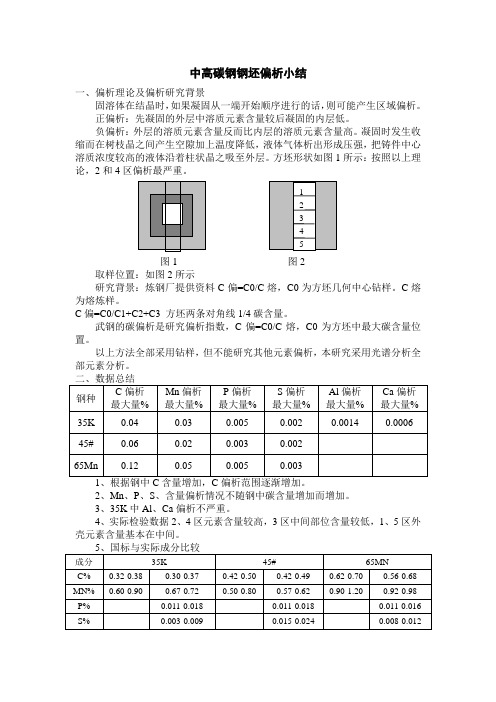

一、偏析理论及偏析研究背景 固溶体在结晶时,如果凝固从一端开始顺序进行的话,则可能产生区域偏析。

正偏析:先凝固的外层中溶质元素含量较后凝固的内层低。

负偏析:外层的溶质元素含量反而比内层的溶质元素含量高。

凝固时发生收缩而在树枝晶之间产生空隙加上温度降低,液体气体析出形成压强,把铸件中心溶质浓度较高的液体沿着柱状晶之吸至外层。

方坯形状如图1所示:按照以上理论,2和4区偏析最严重。

图1 图2 取样位置:如图2所示

研究背景:炼钢厂提供资料C 偏=C0/C 熔,C0为方坯几何中心钻样。

C 熔为熔炼样。

C 偏=C0/C1+C2+C3 方坯两条对角线1/4碳含量。

武钢的碳偏析是研究偏析指数,C 偏=C0/C 熔,C0为方坯中最大碳含量位置。

以上方法全部采用钻样,但不能研究其他元素偏析,本研究采用光谱分析全部元素分析。

2、Mn 、P 、S 、含量偏析情况不随钢中碳含量增加而增加。

3、35K 中Al 、Ca 偏析不严重。

4、实际检验数据2、4区元素含量较高,3区中间部位含量较低,1

、5区外壳元素含量基本在中间。

6、C含量波动范围超出国标,性能波动大。

高碳钢连铸方坯中心偏析薛正良李正邦张家雯摘要:综述了高碳钢连铸方坯中心偏析的成因和控制方法,分析了电磁搅拌和接近液相线温度的低过热度浇铸技术对消除或改善高碳钢连铸方坯中心偏析的作用和效果。

指出低过热度浇铸和二次水膜强化冷却是解决高碳钢连铸方坯中心偏析的有效途径,并可提高拉坯速度。

关键词:连铸坯中心偏析高碳钢低过热度Centerline Segregation in Continuous Cast High-Carbon SteelBilletXue Zhengliang Li Zhengbang Zhang Jiawen(Center Iron & Steel Research Institute)Abstract:The formation mechanism and control technology of centerline segregation in continuous cast high-carbon steel billets are reviewed in this paper.The effects of electromagnetic stirring and low surperheat casting at near liquidus temperature on eliminating or improving the centerline segregation in high-carbon steel billets are also analyzed.It is put forward that casting at near liquidus temperature and internsive secondary cooling are the effective way to solve the centerline segregation in continuous casthigh-carbon steel billets,which also can increase casting speed. Keywords:continuous cast billet centerline segregation high-carbon steel low superheat▲中心偏析是连铸坯中最常见的宏观缺陷,由于它不能通过后续的轧制或退火处理来消除,因而对材料的机械性能和加工性能产生有害的影响。

连铸坯的中心偏析及控制摘要:对连铸坯的中心偏析进行研究分析,并且分析影响中心偏析的因素,主要有过热度和鼓肚等因素,从而采用一些措施来降低中心偏析,主要有稳定和降低过热度,控制钢液中碳磷硫的含量,二次冷却工艺,稳定拉速,采用电磁搅拌等措施.关键字:连铸坯, 过冷度, 中心偏析, 鼓肚成因1 连铸坯的偏析铸坯凝固过程中, 表层因激冷生成细小枝晶(激冷层), 随着表层凝固厚度增加, 铸坯内部向外传热能力降低, 铸坯开始呈现定向凝固, 形成由外向内的长条状树枝晶(柱状晶)。

由于选分结晶的原因, 溶质元素向熔池(液相区)积聚, 当柱状晶增长而生成搭桥现象时, 富集溶质元素的钢液被封闭而不能与其它液体交换, 在该处形成C S等元素的正偏析同时, 上部钢液不能补充此处的凝固收缩, 从而伴随有残余缩孔。

图1为铸坯凝固过程此形成中心偏析的示意。

图1铸坯凝固形成宏观偏析示意2 连铸坯的中心偏析形成的机理1)钢锭中心凝固理论该理论认为当浇注钢液碳含量超过0.45%(质量分数) 时,即使是中等过热度的钢液也有柱状晶强烈增长的趋势,在凝固后期由于铸坯断面中心柱状晶的搭桥,当桥下面的钢液继续凝固时,得不到上部钢液的补充,下部区域就形成缩孔、疏松及中心偏析。

2)溶质元素析出与富集理论该理论认为铸坯从表壳到中心结晶过程中由于钢中一些溶质元素( 如碳、锰、硼、硫或磷) 在固液边界上溶解并平衡移动,从柱状晶析出的溶质元素扩散到尚未凝固的中心,即产生铸坯的中心偏析。

3 影响中心偏析的因素1)钢水的过热度过热度是决定等轴晶率大小的一个重要参数。

过热度越低,断面上产生的等轴晶率就越大,从而偏析程度就越小,经过统计大量的试验数据表明等轴晶率与过热度的关系如图1所示图2 等轴晶率与过热度的关系过热度低时,能提供大量的等轴晶核,生成等轴晶,阻止凝固前期柱状晶的形成,并生成由细小等轴晶组成的大面积等轴晶区。

若过热度高,柱状晶区便扩大,甚至产生柱状晶搭桥现象,从而形成中心疏松或缩孔,随之产生严重的中心偏析。

方坯连铸疏松及宏观偏析的模拟研究连铸过程铸坯内部质量控制是制约产品性能的关键。

在各类铸坯内部质量缺陷中,宏观偏析及中心疏松历来都是核心问题。

有鉴于此,为控制铸坯内部疏松及偏析缺陷,提升连铸坯内部质量,本文对方坯连铸过程疏松和偏析的形成及控制开展了一系列研究。

建立数学模型对方坯凝固过程中心疏松的形成进行了分析预测。

结果表明,在本文研究工况下,铸坯中心宏观疏松尺寸可达2.52 mm。

在此基础上,开展工业实验,系统研究了凝固末端重压下技术对方坯中心疏松的影响。

实验结果表明,凝固末端重压下可以显著地改善铸坯中心疏松,大压下量和高中心固相率均有助于中心疏松的改善,并且改善效果明显优于轻压下技术。

针对本文的实验铸机和钢种,在中心固相率0.7以后的位置实施10 mm以上的压下量可以将方坯疏松度值由1.5降至0.5以下。

基于连续混合模型建立了三维流动-热-溶质传输模型,模拟连铸坯溶质元素的分布。

结果表明,铸坯内部不同溶质元素分布特点基本相同。

受钢液对流、溶质再分配的作用,凝固完成后,预测所得铸坯中心区域C偏析指数最大为1.36,而两侧为负偏析区。

对于弧形铸机,溶质分布受热溶质浮力的影响,中心偏析最大值并未出现在铸坯几何中心,而是向外弧侧偏移约8 mm。

此外,综合对比微观偏析模型对不同元素偏析结果的影响可知,Voller-Beckermann模型在宏观偏析模拟过程中更为合适。

电磁搅拌的模拟研究中,考虑了钢液流动对电磁力的影响,与传统电磁搅拌模型进行了对比研究。

结果表明,对于结晶器电磁搅拌(MEMS),在磁场的作用下,钢液流动区域,尤其是水口下方冲击区,产生了较大数值的洛伦兹力(最大约为1700N/m3),而传统电磁搅拌模型对此未能预测。

凝固末端由于钢液速度较小,流场对电磁力几乎没有影响。

本文磁流体模型计算所得结晶器液面波动为3 mm,而传统模型为1.5 mm,因此,可以认为本文模型更适用于电磁搅拌的模拟研究。

基于磁流体模型建立了电磁-流动-凝固-溶质传输耦合模型,研究了末端电磁搅拌对铸坯内部溶质元素分布的影响。

作者简介:许伟阳(1988-),男,钢铁研究总院连铸技术国家工程研究中心,硕士生,从事连铸坯质量控制研究。齿轮钢大方坯宏观碳偏析及形成机制许伟阳1,曹志刚1,3,颜慧成1,仇圣桃1,徐瑞军2,杨庚潮2,刘 建2,吴清明2(1.钢铁研究总院连铸技术国家工程研究中心先进钢铁流程及材料国家重点实验室,北京100083;2.湖南华菱湘潭钢铁有限公司,湖南湘潭411101;3.西安建筑科技大学冶金工程学院,陕西西安710055)

摘 要:通过对华菱湘潭钢铁有限公司生产的断面尺寸为300mm×430mm的20CrMnTiH2大方坯进行碳成分分析和低倍组织检查,研究碳成分偏析与低倍组织的对应关系,探讨了偏析的形成机理。结果表明:柱状晶、CET区为正偏析,等轴晶区为负偏析,中心为正偏析,整个轴向呈“W”型分布,碳含量与低倍组织呈现明显的对应关系,说明碳偏析与凝固是密切相关的。关键词:连铸;大方坯;碳宏观偏析;CET中图分类号:TF777.2 文献标识码:B 文章编号:1002-1043(2011)05-0063-05

Macro-segregationincastbloomofgearsteelanditsformationmechanismXUWei-yang1,CAOZhi-gang1,3,YANHui-cheng1,QIUSheng-tao1,

XURui-jun2,YANGGeng-chao2,LIUJian2,WUQing-ming2(1.TheStateKeyLaboratoryofAdvancedProcessesandProductsforIronandSteel,NationalEngineeringResearchCenterofContinuousCastingTechnology,CentralIronandSteelResearchInstitute,Beijing100081,China;2.HunanXiangtanIronandSteelCo.,Ltd.,Xiangtan411101,China;3.SchoolofMetallurgyEngineering,Xi’anUniversityofArchitecture&Technology,Xi’an710055,China)

Abstract:Thepresentpapermainlyresearchedonthecarbonmacro-segregationandetchedmacrostructuresofcastbloomofgearsteel20CrMnTiH2producedbyXiangtanSteelwithcrosssectionof300mm×430mminordertofindouttherelationsbetweenthecarbonmacro-segregationandetchedmacrostructureandtheformationmechanismofcarbonmacro-segregation.Theresultsshowthatthesegregationdegreewaspositiveincolumnarzoneandcolumnar-to-equiaxedtransition(CET)boundaries,negativeine-quiaxedzoneandpositiveagaininthecenterofcastbloom.Thecarbonsegregationdis-tributionmorphologyturnedouttobeWstyle.Thecarboncontentshowsaclearrela-tionwiththeetchedmacrostructureanditindicatesthatcarbonmacro-segregationisre-latedcloselywithsolidification.Keywords:continuouscasting;bloom;carbonmacro-segregation;CET

钢中碳的偏析指数大,极易发生偏析,枝晶间碳微观偏析在后续轧钢热处理时能够减轻,但大尺寸范围的碳宏观偏析则无法得到改善[1],所以在连铸生产中必须对钢中碳元素的偏析进行有效控制,以减轻碳偏析对后续加工生产及成品质量的影响。20CrMnTiH2钢对碳的均匀性要求很高,湘潭钢铁有限公司(以下简称湘钢)在初期生产中大规格圆钢低倍曾一度出现碳宏观偏析偏高现象,主要表现为横断面圆周方向上碳成分不均匀,加工成齿热处理后平直度偏差大,齿轮啮合不好。经过调研,发现是连铸坯的碳偏析引起的。本文

63 2011年 10月第27卷第5期炼 钢Steelmaking Oct.2011Vol.27 No.5

针对湘钢2009年生产的20CrMnTiH2大方坯齿轮钢,对方坯横截面碳成分进行检测分析,并结合低倍侵蚀组织,探讨大方坯宏观碳偏析及可能的控制手段。1 生产工艺状况1.1 设备状况湘钢宽厚板厂生产20CrMnTiH2齿轮钢的工艺流程为:BOF→LF→VD→CC。连铸机主要工艺参数如表1所示。需要指出湘钢的这台连铸机是国内首家引进的方坯、板坯两用的,直弧铸机有2m左右的垂直段,铸机的静压头较高,结晶器处采用外置旋转电磁搅拌。1.2 过程工艺参数控制1.2.1 炼钢成分控制湘钢宽厚板厂生产的20CrMnTiH2齿轮钢化学成分如表2所示。生产过程中进行窄成分控制。1.2.2 连铸浇铸工艺以1050556-3炉次为例,20CrMnTiH2浇铸工艺参数如表3所示。结晶器的振幅和振频分别为6mm和143r/min。

表1 方坯连铸机的主要技术参数项目性能或参数连铸机机型直弧形,带液芯多点连续矫直,方板兼用流数3流弧半径10m中间包类型梯型中间包结晶器类型直结晶器结晶器铜板长度900mm结晶器液面控制放射性元素Co60浇铸断面300mm×430mm结晶器振动方式液压振动

表2 20CrMnTiH2的化学成分标准wB/%CSiMnPSCrTi国标0.17~0.230.17~0.370.80~1.10≤0.035≤0.0351.00~1.230.04~0.10内控0.18~0.210.20~0.300.95~1.15≤0.020≤0.0151.05~1.200.05~0.07

表3 20CrMnTiH2连铸工艺参数中包钢水温度/℃中包钢水过热度/℃拉速/(m min-1)比水量/(L kg-1)电磁搅拌频率电磁搅拌电流1523~153111~190.750.272.5Hz400A

2 取样及碳成分分析2.1 取样方案跟踪20CrMnTiH2齿轮钢生产,炉号为10505886-3,钢水浇铸完成后,在长铸坯上沿拉坯方向截取一定长度的铸坯样。2.2 制样与分析1)对铸坯样横向切片,获得的试样,进行刨平、铣光。2)调配一定溶度的硝酸酒精溶液,对试样进行低倍侵蚀。3)低倍侵蚀后,进行碳偏析检测时。用Υ5mm的钻头,转眼取样。每次钻孔时,先去除表皮,然后钻取约1g的样,进行化学分析,得到钢中的碳含量。20CrMnTiH2的取样位置如图1所示,分8个方向,由在首的数字表示;每个方向上取若干点,用数字1~4表示,分别为各个方向上由中心到表面距离的1/4、1/2、3/4及表皮下10mm处。字母O表示中心点,B是等轴晶与柱状晶的交界处(CET)。图1 20CrMnTiH2的取样位置图3 结果及分析3.1 低倍组织20CrMoTiH2低倍组织如图2所示。激冷层不明显,柱状晶从边部往中心方向生长,中心部分出现等轴晶区,且在等轴晶区有明显的疏松(图中的小黑点),等轴晶比例约为30%。柱状晶在

64 炼 钢第27卷宽边处比窄边处发达,说明宽边的冷却强度更大。每边的中部位置柱状晶往中心生长最深,往角部处柱状晶变短。对比外弧,内弧的柱状晶更发达,等轴晶与柱状晶界限分明,外弧没有明显的等轴晶柱状晶分界。同时发现方坯有鼓肚现象。

图2 20CrMoTiH2低倍组织3.2 碳偏析20CrMnTiH2的碳成分在表4中列出,碳偏析值由Ri=Ci∑ni=1Cin得到,Ci表示某取样的碳含量,n表示取样点的个数。得到的碳偏析值分布如图3、4所示,图3中左半边曲线表示方向1和方向2的碳偏析值,右半边表示方向5和方向6,图4左半边曲线表示方向3和方向4的碳偏析值。将各方向各个位置的碳偏析取平均值,得到整体碳偏析分布如图5所示。由图5知道,1/4R与表皮下10mm处出现碳负偏析,3/4R及1/2R处出现碳正偏析,中心处出现高的碳正偏析,碳偏析值高达1.364。不考虑表皮下10mm处的碳偏析,则在铸坯中部整体上的碳偏析形式为W型。分别考虑各方向的碳偏析情况,如图3、4所示,对角线方向2、6、4、8及窄边方向7与整体碳偏析分布形式一致;宽边方向1、5与整体形式相似,只是1/2R处为碳负偏析;方向3则是越往中心,碳偏析增大,没有出现起伏的形式。

表4 连铸坯w(C)结果检测方向1/4R1/2R3/4R表面10mmCET方向10.1830.1840.206--方向20.1800.1970.199--方向30.2040.1980.1900.174-方向40.1900.2070.2060.183-方向50.1930.1900.1980.1760.21方向60.1770.2020.2080.181-方向70.1810.2100.2000.1730.21方向80.1820.2100.196--O点0.266

3.3 分析讨论3.3.1 偏析形成的基本原理最早人们把中心偏析出现的原因[2]归结为:溶质元素在固液相重新分配,随凝固进行富集溶质元素随固液相界面往中心推移,并最后凝固,形成中心偏析。显然,以此理论无法解释中部W型偏析的出现。以此理论,偏析形式类似于图5中方向3:随凝固的进行,偏析值往中心逐渐增大。

65 第5期许伟阳,等:齿轮钢大方坯宏观碳偏析及形成机制