乘用车声学包设计

- 格式:pdf

- 大小:495.65 KB

- 文档页数:3

浅析汽车车身用NVH声学包装材料目前,世界各大跨国汽车公司均在汽车研发流程的各个阶段,将汽车的NVH性能等同于安全性、燃油经济性和排放等性能,进行设计和控制。

在世界著名的汽车质量评估机构J. D. Power 评估汽车质量性能指标中有近1/3的质量指标与汽车的NVH直接相关。

随着我国汽车产业的跨越式发展,汽车的大众化和普及以及中国汽车顾客群的成熟,人们对作为顾客可直接感受的汽车的NVH性能的要求将越来越高。

汽车车身用NVH声学包装材料按作用分为三大类:阻尼减振材料、吸音隔音材料和阻隔密封材料。

本文分别阐述其性能及应用。

阻尼减振材料车身面板结构容易被外界激发,然后面板向车内辐射噪声。

阻尼消耗了激振力所做的一部分功,降低了振动幅度。

阻尼的另一个关键作用是抑制共振。

阻尼材料的最佳使用频率范围是200~500 Hz。

在宽温度范围和宽频率范围内,都具备高损耗因子,是最理想的选择。

1.补强胶片补强胶片是一种以环氧树脂为主的合成材料,具有3层复合材料,最上层为玻璃纤维骨架材料,中间是以环氧树脂/橡胶为基材的粘接层,底层为防粘纸。

补强胶片很容易地粘贴在钢板表面,经过高温烘烤后,硬化发泡,就像一块钢板贴在板件上,可以有效的提高板件局部的刚度。

加强减振材料的作用原理,就是通过材料的使用来提高车身钢板的刚度,从而提高其固有频率,达到避免共振,降低噪声的作用。

2.沥青类阻尼胶片沥青阻尼膜是在沥青基材料中加入石墨、锯末、石蜡、甲苯等有机和无机填料制成的薄膜。

按安装方式主要分为热熔阻尼膜、磁性阻尼膜和自粘阻尼膜。

热熔阻尼膜主要用于车身地板,特点是熔点低,加热后有一定的流动性。

通过涂装线烘烤时,材料熔化,冷却后会牢牢地粘在地板上。

磁性阻尼膜是在沥青主料中加入一些磁粉,使其具有一定的磁性而制成的。

通常用在门板、侧墙、天花板、轮毂上。

因为这些部分是垂直的、倾斜的和弧形的,磁性材料被用来把它们附着在钢板上。

类似于热熔阻尼膜的合成,磁性阻尼膜通过涂装线烘烤熔化,冷却后牢固附着在钢板上。

整车NVH性能开发中的CAE技术综述一、本文概述随着汽车工业的飞速发展,消费者对汽车品质的要求日益提高,整车的NVH(Noise, Vibration, and Harshness,即噪声、振动与声振粗糙度)性能已成为评价汽车品质的重要指标。

为了满足市场的需求和提升产品竞争力,整车NVH性能开发显得尤为关键。

在这个过程中,计算机辅助工程(CAE)技术以其高效、精准的特点,成为了NVH性能开发中不可或缺的工具。

本文旨在对整车NVH性能开发中的CAE技术进行全面综述。

我们将对NVH性能的重要性和影响因素进行简要介绍,以便更好地理解CAE技术在NVH性能开发中的应用背景。

接着,我们将重点分析CAE 技术在整车NVH性能开发中的应用现状,包括其在噪声控制、振动分析和声振粗糙度优化等方面的具体应用。

我们还将探讨CAE技术在NVH性能开发中的优势和局限性,以及未来可能的发展方向。

通过本文的综述,我们期望能够为从事整车NVH性能开发的工程师和研究人员提供有益的参考和启示,推动CAE技术在整车NVH性能开发中的进一步应用和发展。

二、NVH性能开发概述NVH(Noise, Vibration, and Harshness)性能是评价汽车乘坐舒适性的重要指标,涵盖了车内噪音、振动以及冲击等感觉。

随着消费者对汽车舒适性要求的日益提高,NVH性能的开发和优化在整车开发中占据了越来越重要的地位。

NVH性能开发不仅涉及到车辆设计、制造、试验等多个环节,还涵盖了声学、振动理论、材料科学等多个学科领域。

在整车NVH性能开发中,CAE(Computer-Aided Engineering)技术以其高效、精确的特点,成为了不可或缺的工具。

CAE技术可以对车辆的NVH性能进行仿真分析和预测,帮助工程师在车辆设计阶段就发现并解决潜在的NVH问题,避免了后期物理样车试验的繁琐和高昂成本。

同时,CAE技术还可以对不同的设计方案进行快速比较和优化,提高了整车的NVH性能开发效率。

某车型前围密封及声学包优化研究雷 镭(上海汽车集团股份有限公司商用车技术中心,上海 200438)摘要:以某车型的噪声-振动-平顺性(N V H )设计开发为背景,针对其怠速关空调时车内噪声大的问题,根据噪声源隔离试验对进排气㊁发动机噪声进行分析,确认其主要噪声源为发动机㊂与对标车进行发动机噪声台架对比试验,得出传递路径中的前围隔噪量不足及存在漏噪现象为主要原因㊂在此基础上,通过控制噪声传递路径的方法对前围的密封性和隔噪两方面的设计进行改进,最终改善了车内噪声性能㊂关键词:前围 传递路径 密封性 隔噪量0 前言随着汽车市场的快速发展,人们对车内噪声的关注日益增加㊂对传统汽车来说,发动机㊁变速箱㊁空调系统等零部件为汽车的主要噪声源,对车内噪声的贡献量巨大㊂这些噪声源均布置在前舱内,乘员舱通过前围将噪声源隔离,前围一方面起到密封乘员舱的作用,另一方面能降低前舱内噪声向车内的辐射,所以前围的声学性能设计格外重要㊂前围总成包括外前围声学材料㊁前围钣金㊁内前围声学材料㊂为了隔离前舱传到乘员舱的噪声,前围总成主要以隔噪为主,吸噪不计或者为辅[1]㊂近年来,国内外学者对前围声学处理进行了大量的研究㊂罗竹辉等[2]对E V A+P U 形式的乘用车内前围隔音垫的隔噪性能进行了仿真分析,通过采用不同材料的乙烯-醋酸乙烯共聚物(E V A )和聚氨酯材料(P U ),确定了隔噪效率最优的E V A 厚度和P U 密度㊂M O R I T Z 等[3]对不同材料的前围声学材料进行隔噪性能的测试,通过测试结果分析,得出最优隔噪性能和质量比的声学材料,采用此声学材料既保证了声学性能又减轻了零部件质量㊂邓江华[4]通过仿真和试验结合,分析防火墙泄漏量㊁覆盖率和材料密度,得出了各因素对隔噪量的影响㊂本文针对某M P V 怠速关空调时车内噪声大的问题,根据排查结果,确认其主要噪声源为发动机㊂通过与对标车进行发动机台架噪声对比试验,得出该M P V 前围隔噪量不足及存在漏噪现象为主要原因㊂在此基础上,通过优化前围的密封性和提高声学包隔噪量,最终使得怠速车内噪声有了明显的降低㊂1 怠速噪声特性分析某M P V 车在关空调工况下怠速运行,主观评估噪声较对标车大㊂通过实车测试,某M P V 车内驾驶员耳旁噪声客观测试结果为48.6d B (A ),而对标车车内驾驶员耳旁噪声客观测试结果为45.2d B (A ),某M P V 车内驾驶员耳旁噪声比对标车高3.4d B (A )㊂从1/3倍频程图来看,与对标车相比,较大的频段基本集中在中高频,见图1㊂基于以上结果可以判定,在怠速工况下,高频的噪声主要为空气噪声㊂为了更好地对其采取降噪处理的措施,需先对噪声源进行识别㊂图1 某M P V 车与对标车怠速车内耳旁噪声1/3倍频程图2 噪声源识别及分析2.1 基于隔离法的噪声源识别基于噪声源为空气噪声的判断,本文采用选择覆482019 NO.3汽车与新动力All Rights Reserved.盖法(选择隔噪法)的噪声源识别方法㊂该方法是将各噪声源用隔声材料覆盖起来或引入消声器内,然后依次暴露噪声源,测量响应处的噪声,从而得到各噪声源对响应处的影响[5]㊂对于该M P V 来说,首先将汽车外前围处用铅板和隔声材料完全覆盖,并将进排气噪声引出到消声器中,再将相同怠速工况下逐一恢复各噪声源的状态㊂通过测量驾驶员右耳旁噪声和上一状态下噪声之差即可识别出该声源的噪声水平和在车辆怠速时声压级中的贡献量,如图2所示㊂测试结果如表1所示㊂图2 隔离法噪声源识别试验表1 隔离法噪声源识别试验结果序号测试工况驾驶员耳旁噪声/d B (A )1原始状态48.62引出进气噪声48.13引出排气噪声47.84发动机舱隔离噪声45.2通过声压级能量叠加公式可得到各声源的声压级,如式(1)所示L =10l g ðNi =110L i10()(1)式中,L 各声源的声压级,L i 为各噪声源声压级,N 为噪声源数目㊂根据式(1)计算出各噪声源贡献量,如表2所列㊂从表2中可知,对驾驶员右耳处噪声的贡献量而言,各零部件的贡献量大小排序依次为发动机本体噪声㊁进气噪声和排气噪声㊂表2 各噪声源贡献量计算结果序号测试工况驾驶员耳旁噪声/d B (A )1进气噪声39.02排气噪声36.33发动机噪声44.32.2 发动机台架噪声试验鉴于该M P V 车怠速工况下车内噪声的主要来源为发动机噪声,对该M P V 车和对标车的两台不同的发动机进行了台架噪声试验,对比两者之间的噪声差异㊂根据G B /T1859.3的方法,使用九点测试法,在半消声室测量怠速工况下发动机的表面声压级,见图3㊂根据测试结果,计算出发动机的声功率级㊂图3 发动机台架噪声测试图发动机的表面声压级计算公式为L p =10l g 1N M ðN Mi =1100.1L p i [](2)式中,L p 发动机的表面声压级,L pi 为第i 个传声器位置处测得的噪声声压级,N M 为传声器位置的数目㊂根据式(2),可通过式(3)得到发动机噪声的声功率级为L W =L p +101l g (S /S 0)(3)式中,S 为测量表面面积,S 0为基准面积,L p 发动机的表面声压级㊂根据试验结果计算所得两台发动机声功率级,某M P V 发动机为80.6d B (A ),对标车发动机为80.9d B(A ),见图4㊂图4中两台发动机的声功率级并无明显差异,因此该M P V 车怠速噪声大的主要原因还是由于前围总成的隔噪量不足㊂3 怠速噪声的优化措施通过以上试验结果可以发现,该M P V 车在怠速工况下车内噪声主要来源是发动机噪声,而对比该M P V 与对标车的发动机台架噪声试验结果可知,两台发动机噪声水平相当,所以根据降低车内噪声水平的492019 NO.3汽车与新动力All Rights Reserved.图4 发动机声功率级1/3倍频程对比图原理来说,重点应放在控制噪声传递路径的方法上来㊂由于车内噪声差异为高频噪声,因此控制传递路径应该对前围的密封性和隔噪方面设计进行改进㊂①为了符合原著本意,本文仍沿用原著中的非法定单位 编注㊂3.1 前围密封性优化车身密封开发是汽车振动-噪声-平顺性(N V H )性能得到保证的基础性工作㊂衡量车身密封性状态主要是通过车身的气密性测试来确定的㊂气密性测试方法大致分为两类:一类是恒压法,即通过鼓风机以恒定的气压向车体内部加压,当施加于车内的气压与车身漏气量达到压力平衡时,恒定的泄漏值即为车身漏气量,泄漏值越小,气密性则越好;另一类是减压法,即通过鼓风机以恒定的气压向车体内部加压至预定气压值,然后关闭进气阀,由于气体泄漏气压会逐渐减小,测量结果即是从预定的高压值减小到预定的低压值所需的时间,当时间越长时,气密性则越好㊂目前国内主机厂使用恒压法来测试整车的气密性,见图5㊂图5 白车身气密性试验图根据测试原理,可以得到气体流量与泄漏面积之间的关系为Q =a DA 2(P i -P 0)ρ0(4)式中,Q 为漏气量,a D 为流量系数,A 为泄漏面积,P i 为车内压力,P o 为车外压力,ρ0为空气密度㊂通过测量的漏气量和压力值,根据式(4)可以计算出泄漏面积,泄漏面积表征了泄漏区域的大小㊂结合车辆实际情况,要减小泄漏量,需要通过优化前围板及前地板的钣金结构㊁涂胶和过孔等的密封来实现,见图6㊂图6 白车身关注的密封钣金区域通过白车身气密性试验,确定了主要的泄漏点,如表3所列㊂表3 前围和前地板主要泄漏点序号位置泄漏量/c f m ①1空调进风口本体462空调风口和钣金搭接缝隙33前舱钣金搭接44堵盖处26对于空调进风口本体可知,泄漏原因主要是内外循环阀门密封不良㊁内外循环模式切换密封不完善造成的㊂通过更换符合设计状态的阀门零件,修复了内外循环的控制逻辑,此处异常泄漏消失㊂空调风口和钣金搭接缝隙泄漏原因是风口与钣金搭接泡棉过盈量不足引起的㊂通过增加风口与钣金之间的泡棉厚度完全消除了该处泄漏㊂对于钣金搭接的泄漏,经过实车检查,部分区域涂胶有缺陷,见图7㊂结合白车身情况,对上述各区域的涂胶工艺进行了优化,尤其是隔绝主要噪声源的钣金缝隙,实现上述区域泄漏量为零㊂其次,检查前舱区域的过孔和工艺孔,确保前舱钣金没有无用孔,且每个过孔和工艺孔均有密封设计定50汽车与新动力All Rights Reserved.图7涂胶状态较差的关键区域义㊂具体措施见图8和表4㊂图8前舱孔洞及堵塞检查内容表4项目车型前围钣金开孔密封措施孔洞编号孔洞功能孔洞大小密封措施1/6/8/15焊接定位孔Φ25m m橡胶堵盖2空调进风口0.0200m2P U发泡3高低压管过孔0.0020m2P U发泡4暖风水管过孔0.0020m2P U发泡5C C B安装定位孔Φ12m m橡胶堵盖7机舱线束过孔Φ80m m三元乙丙橡胶(E P D M)密封垫9真空助力器过孔Φ36m m E P D M密封垫10制动踏板过孔Φ72m m E P D M密封垫11转向管柱过孔0.0014m2E P D M密封垫12软轴过孔0.0020m2E P D M密封垫13空调漏水孔Φ25m m橡胶管14洗涤管过孔Φ25m m E P D M密封垫经过上述处理,白车身的泄漏量减小到了40c f m,最终结果优于对标车,见表5㊂表5白车身泄漏量车型M P V车优化前MP V车优化后对标车白车身泄漏量/c f m794045通过上述一系列控制流程,有效地控制了前舱等重点区域的泄漏量,为后续的吸收隔声性能及整车N V H性能控制提供了良好的基础㊂3.2声学包隔声优化声学包结构由吸噪层和隔噪层组成㊂吸噪层通常采用P U泡沫或棉毡,隔声层通常采用E V A㊂前围板作为隔噪层,通常和内前围构成,包括钣金隔噪层㊁吸噪层和隔噪层,这种 三明治 结构,极大地提高N V H性能㊂上文中对前围钣金优化完成后,需再对内前围隔噪垫进行优化,主要是缩孔,即减小隔噪垫的开孔,减少零件与隔噪垫之间的缝隙,优化前后的隔噪垫零件见图9,具体共8处优化位置,详见图10和表6㊂图9内前围隔噪垫开孔缩孔优化前后对比图图10内前围隔噪垫优化图同理,对外前围隔噪垫进行缩孔优化,具体优化方案共6个,详见图11和表7㊂图11项目车型外前围隔噪垫优化图512019 NO.3汽车与新动力All Rights Reserved.表6 内前围隔噪垫优化内容序号优化目标1隔噪垫在中通道处往下延伸2转向中间轴处增加覆盖3空调冷热水管处压隔噪垫边缘4前舱线束处压隔噪垫边缘5空调进风口处压隔噪垫6三踏与仪表板横梁安装点处压隔噪垫7左A 柱下隔噪垫缺口填补8右A 柱下隔噪垫缺口填补表7 项目车型外前围隔噪垫优化内容序号优化目标1缺口处填补2管夹与隔噪垫间隙缩小3空调冷热水管压隔噪垫缩小4离合器过孔隔噪垫缩小5真空助力器与隔噪垫边缘间隙缩小6制动管路管夹与隔噪垫间隙缩小通过上述优化方案,内前围覆盖面积增加4%,外前围覆盖面积增加3%㊂对前围的隔噪量试验结果如图12所示㊂从图12可知,前围的隔噪量在中低频段基本无变化,从1600H z 开始的高频段隔噪量逐渐增大,说明前围密封和声学包的优化对高频段噪声的隔离更有效㊂图12 前围隔噪量优化前后对比图3.3 试验验证在怠速工况下,对完成以上优化措施M P V 车的车内驾驶员耳旁噪声进行测试,试验结果如图13所示㊂从图13可见,驾驶员耳旁噪声的高频成分有明显的下降趋势,对于原始状态来说,噪声从48.6d B (A )图13 优化前后M P V 怠速车内驾驶员耳旁噪声1/3倍频程图下降到44.8d B (A ),下降了3.8d B (A ),耳旁噪声优于对标车,达到了预期的优化目标㊂4 总结以某M P V 车怠速工况下车内噪声为研究对象,系统地阐述了整个优化过程和具体的噪声控制措施㊂采取优化措施后,某M P V 在怠速工况下,驾驶员耳旁噪声由48.6d B (A )下降到44.8d B (A ),噪声中的高频成分得到抑制,优于对标车表现㊂通过以上研究工作,获得以下结论:(1)通过隔离法能够快速地识别噪声源,为制定降噪措施提供依据㊂(2)车辆密封性和声学包对整车的N V H 性能有重要影响,主要对车内噪声的高频成分有良好的抑制作用㊂(3)前围钣金的泄漏量和前围声学包的开孔面积同样重要㊂泄漏量和开孔面积越大,从该处的泄漏噪声就越大,所以需充分考虑减小钣金泄漏点,增加声学包覆盖率㊂参 考 文 献[1]庞剑.汽车车身噪声与振动控制[M ].北京:机械工业出版社,2015.[2]罗竹辉,贺才春,罗仡科,等.内前围隔音垫隔声性能研究[J ].振动与冲击,2018,37(7):254-258.[3]M O R I T ZC T ,K L E C K N E RJA ,S A H A P .D e v e l o p m e n to f q u i e t s o u n d p a c k a g e t r e a t m e n t s f o r c l a s s8t r u c k s [C ].S A E N o i s e &V i -b r a t i o nC o n f e r e n c e&E x p o s i t i o n ,2001.[4]邓江华.防火墙总成特性对汽车声学包性能影响[J ].噪声与振动控制,2014,34(03):78-81,85.[5]韩松涛,潘耀曾.噪声源识别方法综述[C ].上海国际工业博览会-振动工程与信息化学术研讨会,2002.52汽车与新动力All Rights Reserved.专家简介袁卫平,上海汽车集团股份有限公司商用车技术中心整车集成部N V H科高级经理㊁资深专家㊁教授级高工㊁硕士研究生导师㊁I S O/T C70/WG13和S A C/T C177/WG11工作组组长,从事汽车和内燃机噪声振动控制研究30余年,注重理论与实践相结合,编有专著,发表多篇学术论文,拥有多项发明专利㊂专家推荐辞随着汽车用户对整车舒适性要求的不断提高,振动-噪声-平顺性(N V H)成为用户敏感度极高的因素之一㊂其中,怠速工况是用户在运行车辆时常用的工况,怠速工况车内噪声也是衡量整车N V H性能的常用指标㊂怠速工况车内噪声控制首先是定量分析主要噪声源的贡献量大小并进行排序,从而确定主要影响因素,然后施加有针对性的噪声控制措施,最终达到降低怠速车内噪声的目的㊂论文首先通过一系列N V H试验,确定了怠速车内噪声的频率成分,并得出噪声源和传递路径㊂根据车辆的零部件具体结构,确定了前围的密封和声学包是主要的优化目标㊂根据前围的具体结构,通过对前围钣金和声学包孔洞的减小及封堵,减小了前围的漏声,提高了前围的隔声量,完成了前围的密封和声学包的优化工作,使怠速工况下的车内噪声优于对标车,最终显著改善了怠速车内噪声问题㊂论文的条理清楚,结构明确,重点突出,研究内容丰富,对前围的密封和声学包隔声量优化有一定的指导意义和参考价值㊂All Rights Reserved.。

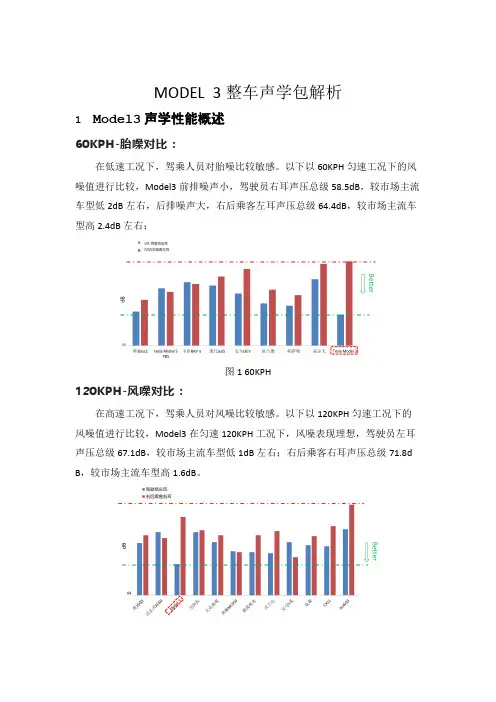

MODEL 3整车声学包解析1Model3声学性能概述60KPH-胎噪对比:在低速工况下,驾乘人员对胎噪比较敏感。

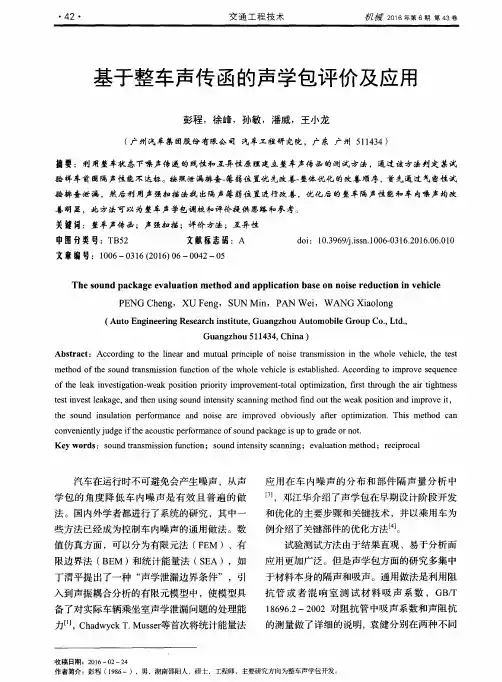

以下以60KPH匀速工况下的风噪值进行比较,Model3前排噪声小,驾驶员右耳声压总级58.5dB,较市场主流车型低2dB左右,后排噪声大,右后乘客左耳声压总级64.4dB,较市场主流车型高2.4dB左右;图160KPH120KPH-风噪对比:在高速工况下,驾乘人员对风噪比较敏感。

以下以120KPH匀速工况下的风噪值进行比较,Model3在匀速120KPH工况下,风噪表现理想,驾驶员左耳声压总级67.1dB,较市场主流车型低1dB左右;右后乘客右耳声压总级71.8d B,较市场主流车型高1.6dB。

图2 120KPH通过以上对比可以看出,MODEL3对于驾驶员的噪声控制水平在设计上进行了重点优化,优于市场主流车型,而对于后排乘客的噪声控制不太关注,所以后排噪声要比市场主流车型差。

影响车辆声学性能的因素很多,归纳起来主要有以下三类:1、密封性是声学包基础,包含气密性和声密性,气密性又包含白车身气密性和整车气密性;车身存在大量孔和缝,这些孔缝的密封处理对隔声性能至关重要,尤其是前围、地板上的孔缝必须得到有效处理;2、声学包装属于被动降噪手段,能够有效降低中高频噪声,改善车内声学环境;声学材料分为以隔声为主的隔声材料(EVA+发泡组合等)和以吸声为主的吸声材料(棉毡、吸音棉等);位置不同降噪需求不同,合理分布声学材料成为声学包开发关键;3、噪声源直接影响车内乘客舒适性;减少源处噪声,相比被动降噪,改善效果更加明显。

下面从整车密封性、车内声学材料使用及外部噪声源等方面解析Model3声学性能表现。

2Model3整车密封性解析2.1白车身气密性-涂胶质量解析Model3涂胶宽度、厚度均匀且美观,能够很好保证板件搭接位置处密封,采用机器手涂胶(图3);右侧某新能源车采用人工涂胶,涂胶质量差,多处存在缝隙,影响白车身气密性(图4);Model3采用外部整体涂胶,涂胶量上升,成本增加,但密封质量能够保证;内部地板加强筋多,机器手操作困难,无法连续涂胶。

乘用车声学包设计开发与优化技术研究作者:吴昕楠于宗洋来源:《中国科技博览》2018年第23期[摘要]国家汽车工程事业的不断进步与发展,极大地促进了乘用车声学包设计技术的飞跃。

研究乘用车声学包设计开发与优化技术,有助于更好地提升设计水平,从而保证整体效果。

文章首先对相关内容做了概述,分析了声学包开发流程,并结合相关实践经验,分别从标杆车解析等多个方面就某车型声学包的开发进行了研究。

[关键词]乘用车声学包;设计开发;优化;技术中图分类号:TB533 文献标识码:A 文章编号:1009-914X(2018)23-0358-011 前言随着乘用车声学包应用条件的不断变化,对其设计开发与优化技术提出了新的要求,因此有必要对其相关课题展开深入研究与探讨,以期用以指导相关工作的开展与实践,并取得理想效果。

基于此,本文从概述相关内容着手本课题的研究。

2 概述一般乘用车声学包是指具有降低内部声压尤其是空气声声压的声学部件的组合。

对一般乘用车而言,声学封包主要包括发动机室内吸声件、乘员室内吸声或隔声件、后行李箱吸声和隔声件、各种声学密封件等。

车辆的声学包是对车内声学特征产生影响的重要组成部分。

利用声学包,不仅能降低车内噪声水平,而且可以调节车内的声品质,以满足客户的心理期待。

对于实现整车级声学目标而言,声学包装的定义、设计和开发是至关重要的。

在很多情况下,声学包装的开发都是在实际样车和声学包部件的基础上通过试验进行的,但真正更有价值的方法是如何在设计的早期阶段就具备开发声学包部件的能力,即通过使用分析工具根据整车级目标定义对声学包部件的要求和需要达到的指标。

统计能量分析作为处理中高频声学分析的方法已成功应用于乘用车声学包的开发设计和优化过程中。

3 声学包开发流程3.1 标杆车解析包括标杆车不同工况下车内声响应的测试、各工况下车外声载荷分布测量、声学包分布特征解析、各种声学部件的材料和物理属性的测定、车身不同位置金属材料属性和厚度确认、基于标杆车的整车开发目标定义。

机电信息工程某皮卡驾驶室声学包设计和结构优化贺小明李信丽董勇峰游秀芬王博(江西五十铃汽车有限公司产品开发技术中心,江西南昌330100)摘要:对于用户来说,皮卡不仅仅是货运的工具,而且越来越追求整车的舒适性。

如何提升车辆行驶的舒适性呢,由于发动机的特性决定了整车噪声在源头方面无法得到改善,本文通过优化零部件结构和配接,增加声等等方案对整车驾驶行提升,满足客户的舒适性要求&关键词:驾驶室;声学包设计;舒适性提升;声学检测1室声学包概况汽车噪声大小是衡量现代汽车设计和制造水平的重要技术指标,车声状况更是衡量整车档次、品牌和质量的重要标准之一。

整车的噪音大小可通过主动控制和被动控制的方法进,主动控制即从噪音源头进行控制,包括提高部件加工和装配质量,改善发动机,改善车;被动控制则从车身控制角度岀发,进行声学包设计,对噪音源进音、隔音等。

在整车研发过程中,NVH性能要求怠速、加速和匀速工况下,车声不能岀现声和声&1'。

在整车声包设中,过声包技术车的中、高频噪声⑵,虑以下方案:a.发动机舱配有隔音隔热垫设计,发动机在启动后产生声音是造成车内音的主要源头,因此在源头做隔绝是的措;..置隔音隔热垫,发动机声音由I 车,在做隔音音;c.地毯优化设计,不是发动机的声音,从路进车内的行驶声音也是车内噪音的源头之一,不但可以美观和提升乘受,还能对外部声音进行隔绝.优化:一般采用优化驾驶进行隔绝或是增加阻隔件,以减少空腔的轰鸣声。

2室声学包设计和优化2.1驾驶室前围布置隔音隔热垫发动机噪声作为汽车最主要的噪音源,因而汽车前围的隔音尤要。

目场上存在的隔音垫大多采用单一的隔音材料进行隔音,其隔音并不要求。

故在不影响安装的!图1隔苜隔热垫示意图,在的音垫(20mmPET)表面再覆一层隔音材料(2.5mmP9C),过隔音音的效果叠加,达到降噪的预期目标,隔音隔热垫零件如图1所示。

2.2地毯结构优化地毯作中面积较大的零部件,它对整车的NVH有较大的影响,主要吸收与阻隔和动统的噪声,为了提高它的NVH性能,通常会在地板及料间增加开孔材料,本方案所使用的材料为PET+PE面料+PVC+PET毛毡,PET毛毡密度为1000g/m2,厚度约为20mm。

一种声学包优化方法研究摘要在汽车NVH性能分析中,往往将这个过程简化为“源-传递路径-接受体”这样的系统,而声学包的开发研究就是控制和改进这些路径以使车内噪声控制在预定的目标值之内。

整个声学包的开发重点在于噪声源的识别和传递路径排序,只有很好的掌握这二项关键特性才能有效解决问题,下面通过国内某MPV 噪声优化来验证这种控制方法的有效性。

关键词传递路径;声学包;噪声源;排序前言声学包就是在传递路径中控制车内噪声所有声学材料零部件的总称。

影响整车中的声学包因素主要有:声学材料的声学性能、成型后零部件的声学性能、整车上声学材料的选择、整车上声学包的布置方案。

通过科学合理的方法对以上所述因素进行选择和控制,能够有效降低车内声压级,提高车内语音清晰度。

1 噪声源识别整车空气声源主要包括动力总成噪声、轮胎噪声、进排气管口辐射噪声等,这些噪声通过不同的传递路径传入乘客舱。

为了能反映实际的行驶工况下整车声学特性,在车厢外部25处主要噪声源和车厢内4处分别布置了传感器[1]。

2 噪声源及传递路径排序2.1 传递路径分析基本原理传递路径分析法基本原理基于假设来自不同路径的所有部分贡献构成了总响应Pk=ΣPijk (1)其中:Pk为乘员位置k处的总声压;Pijk为传递路径i在j方向对乘员位置k总声压的部分贡献。

Pijk=Hijk·Sij (2)其中:Hijk為传递路径i上j方向到乘员k的传递函数,结构-声学传递函数或声学传递函数;Sij为传递路径i上j方向上的实际激励。

2.2 声源替代测试直接传递函数声学包主要控制高频空气路径噪声。

对于空气声的传递函数可以采用直接测量的方法。

依次将已校准过的高声功率的点声源放置在上述29个“噪声源”处,其他的28处麦克风包括乘客舱内的接收点采集声压信号。

结合路试工况、点声源激励下的声压级测试结果,基于交叉矩阵法就可以对实际工况的噪声源进行解耦,从而进一步得出实际噪声源对车内总声源的贡献量。

汽车声学包轻量化设计分析摘要:本文旨在研究汽车声学包的轻量化设计,要求在保证声学性能的前提下,尽可能实现轻量化的目标。

针对电动汽车的轻量化设计需求,综合考虑其声源分布,对电动汽车关键声学包部件进行轻量化研究。

关键词:汽车声学包;轻量化设计引言:车内噪声按照频率可分为低频、中频和高频噪声。

车内低频噪声可采用有限元法和边界元法等分析求解;而随着频率的升高,车身结构在高频段呈现出“短波长、高模态密度和高模态重叠数”等特性,导致有限元法不适用于高频噪声分析;而统计能量法可克服这些不适合有限元分析的因素,故可广泛应用于高频噪声研究中。

声学包是控制车内高频噪声的有效措施,将不同吸、隔声材料进行最优组合,不仅可获得良好的声学性能,还能实现材料的轻量化。

如以覆盖率、堵件厚度、PU泡沫厚度和EVA面密度为设计变量,对前围板声学包进行优化,使声学包在隔声性能与质量之间取得最佳平衡。

一、汽车声学包轻量化分析电动汽车的轻量化设计直接影响到续航里程、行驶能耗、安全等方面的性能,汽车轻量化已成为当前汽车工业发展的主要趋势。

声学包作为整车中一个重要子系统,有较强的轻量化需求。

声学包轻量化的前提是不造成整车声学性能的衰减。

声学包材料特征参数(如厚度、密度等)存在一定的不确定性,其声学性能的稳健性是声学包轻量化设计的一个主要考量。

基于声学包样件在制作、运输过程中可能存在的厚度、材料参数(流阻、密度)等方面的不确定因素,研究其对整车声学包性能稳健性的影响。

通过合理的优化分析,可设计出兼顾吸隔声性能与良好声学性能稳健性的轻量化声学包部件。

二、计算原理声学包零部件往往采用单一材料组分,未结合传递路径贡献量差别进行不同组合设计,存在声学包性能过设计且重量无法把控的弊端。

基于统计能量分析原理,综合路径贡献量与声学包方案组合灵敏度指标进行分析,从而实现声学包性能与轻量化平衡优化设计。

1、声学材料Biot参数声学材料的声学行为受5个Biot参数(孔隙率、流阻率、弯曲度、黏性特性长度和热特性长度)以及3个力学参数(杨氏模量、泊松比和损耗因子)影响,其中力学参数只影响弹性质地材料,不考虑力学参数对非弹性质地材料性能影响。

乘用车声学包设计孙成武;陈党辉;靳干;俞燕【摘要】汽车NVH特性是影响汽车品质的重要因素.为了使整车声学包的开发更加合理化,采用正向设计流程,利用网络诊断算法及数据库匹配确定声学包的方案.理论设计阶段完成后,参考SEA方法测试系统阻尼损失因子并利用声学软件进行区域阻尼成像,根据结果对存在缺陷及过剩的方案进行重新匹配,最后利用方案优化手段完善整车声学包.经实车测试,优化方案弥补了整车声学包设计的缺陷,整车的NVH 性能得以提高.【期刊名称】《汽车工程师》【年(卷),期】2014(000)009【总页数】3页(P22-24)【关键词】汽车;声学包;网络诊断算法;方案优化【作者】孙成武;陈党辉;靳干;俞燕【作者单位】安徽江淮汽车股份有限公司;安徽江淮汽车股份有限公司;安徽江淮汽车股份有限公司;安徽江淮汽车股份有限公司【正文语种】中文车内噪声影响乘客的舒适性和安全性等,已成为车辆研究及客户关注的核心[1]。

降低车内噪声,改善座舱环境是全球汽车主机厂及供应商所急于解决的问题[2]。

近年来,国内的大部分主机厂在NVH方面投入了较多硬件和软件,但是总体水平和国外相比还有一定的差距[3]。

一些生产NVH零部件的厂家以往主要以制造产品为主,主机厂的同步开发能力普遍较差,可提供的同步开发研究手段和分析方法并不多,受国际通行的同步开发、模块化供应和系统供货等配套方式的影响,零部件厂家已经意识到了参与主机厂NVH前期设计和匹配开发的重要性。

文章简要介绍了汽车声学包设计的基本流程和主要方法,应用网络诊断计算方法和声学仿真分析软件开发出整车声学件的目标值,再根据NVH数据库(主机厂和NVH零部件厂自身创建)匹配目标值得到声学件方案,最终通过优化方案对实车的NVH性能进行优化整改,完成声学包项目的开发。

1 声学设计目前,声学设计与整车同步开发,首先是根据一个或多个标杆车型驾乘主观评价和道路测试车内/车外噪声目标值,然后通过仿真计算设定目标值,最后在数据库中选择进行目标匹配,使整车性能平衡。

汽车声学包简介文章对汽车NVH性能进行了阐述,介绍了汽车声学包的概念、分类、材料等内容,并根据某款车型详细介绍了声学包装件,旨在为今后新车型的声学包设计提供必要的信息及借鉴,进而提升新车型的设计速度及NVH性能。

标签:汽车;声学包;NVH引言随着汽车市场竞争的日益激烈和消费者对汽车产品要求的提高,未来汽车将朝着安全、环保、低成本、信息化、舒适性的方向不断前进。

消费者对汽车舒适性的满意程度主要体现在对汽车整体NVH性能的满意程度上,即消费者需要低噪声、低振动、驾驶平顺的体验。

据不完全统计,对顾客不满意问题调查中,约有1/3是与NVH性能有关;大约1/5的售后服务与NVH性能有关。

因此,对于汽车厂商来说,提高整车的NVH性能变的尤为迫切。

文章介绍的汽车声学包便是提高整车的NVH性能的一种手段。

1 汽车声学包定义要定义汽车声学包,首先需要了解汽车的NVH性能。

NVH是Noise(噪音)、Vibration(振动)、Harshness(平顺性)的简称。

汽车的NVH性能是衡量一个汽车品质的重要指标。

车内噪音的来源非常复杂:发动机的振动和噪音、排气系统的噪音、风扇噪音、传动系统噪音、内饰系统噪音、路胎振动、胎噪、制动噪音以及风噪等都是车内噪音的根源。

通常,人们习惯于按传播路径将车内噪音区分为两大类,即:由结构传递的中、低频噪音,它们通常由动力系统的振动、车身悬置系统的振动以及路胎振动而引起,并通过车身结构振动传播到车内;由空气传递的中、高频噪音,涉及:动力系统噪音、路胎摩擦噪音以及风噪等。

这些错综复杂的车内噪音来源表明,改善汽车的NVH性能是一项复杂的系统工程。

提高汽车的NVH性能除了主动降噪,如优化发动机及车身机构、提高车身动静刚度、改进底盘系统等方法来控制噪声源及传播路径;还需要必要的辅助手段。

汽车声学包作为一种辅助降噪的手段便应运而生了。

汽车声学包就是指跟汽车NVH性能相关的各类吸音、隔音、减震、密封的部件的总称,如前围板隔热垫、地毯、顶棚、孔塞、空腔隔断等等。