硬联接双电机的变频同步驱动方案研究

- 格式:pdf

- 大小:500.45 KB

- 文档页数:3

浅析双电机同步运动控制器的设计与实现发布时间:2021-01-14T02:52:45.059Z 来源:《现代电信科技》2020年第14期作者:毛善高王洪建[导读] 笔者将会在本文的论述中,对现阶段双电机同步运动控制器在半导体设备同步驱动中的应用进行研究,然后由此为基础进行电气同步方案设计,解析双电机控制运动。

(中国电子科技集团公司第四十五研究所)摘要:笔者将会在本文的论述中,对现阶段双电机同步运动控制器在半导体设备同步驱动中的应用进行研究,然后由此为基础进行电气同步方案设计,解析双电机控制运动。

笔者在该系统研发的过程中分为两种方法,开展两步进电机的转速以及控制工作台的测量元件设计,分别是编码器以及光栅尺,从而将该系统打造成为一个完整的封环系统。

笔者在研究的过程中对传统的PID控制算法进行了完善与升级,通过同步偏差调节项的应用打造了一个全新的PID控制器,该控制器能够与环系统的要求相匹配。

根据笔者的研究与分析进行了试验,试验的内容为对该控制器进行不同指令速度的下达并且应用闭环通算法,将处理效果与传统的并行同步算法进行比较分析,从试验的数据结果上来看,证明了环系统的应用具有一定的先进性,并且能够将双电机同步运动控制效果实现最佳化。

闭环同步控制系统,所涉及到的设计方案并不单单能够应用到步进电机上,还能够对其他类型电极的同步运动控制具有一定的参考价值。

希望通过本文的论述能够对相关行业的从业人员提供一定的帮助与借鉴,促进我国双电机同步运动控制器设计水平的提升。

关键词:双电机;步进电机;控制方案;控制器;PID引言:在我国硅材料行业硅芯清洗机、大幅面激光切割机以及大型龙门铣床等工业设备设计安装的过程中,会经常使用输电及同步驱动的方式来驱动设备同一部位的运动。

在该种工艺应用的过程中,最常使用的电气同步控制方式必须要建立一个数学模型,从而进行并行同步以及交叉耦合同步两方面的协调,并且数学模型的建设必须要基于控制对象的实际情况。

变频器同步控制解决方案采用PF755系列变频器对两台电机进行同步控制,不但可以高速同步数据,还可以实现力矩平衡,增强了系统的精确性和稳定性。

文章针对变频器同步控制方案进行分析,希望能够更好的促进变频器发展。

标签:主从控制;PF755变频器;同步控制;解决方案1 变频器同步控制概述变频器由于性能穩定、节能环保、性价比高,在汽车制造行业得到了广泛的应用,随着汽车制造工艺的不断发展,很多应用场合要求两台变频器转矩或转速同步,如四柱式升降机、同步输送等应用场合等。

同步控制一般包括一拖多控制方式和主从控制方式两种方式,一拖多控制方式采用一台大容量变频器带动多台电机,只能采用压频比的控制方式,低速特性及调速特性均不佳。

主从控制是为多电机传动系统设计,每台电机分别由单独的变频器控制,因此,主从控制可以采用具有转矩控制能力的矢量控制和直接转矩控制方法。

利用这个高性能的控制算法,可在同步运行的机构之间建立合理的负载分配关系,充分发挥各电动机的转矩输出能力。

2 PF755系列变频器主从控制原理罗克韦尔自动化PF755系列变频器是一款伺服型、高性能的矢量控制变频器,可以分别对电机转速和转矩进行实时控制。

同时,该变频器内置的以太网接口可以直接连接另外一台变频器组成主从控制系统。

主从变频器均包含16个双字输入,16个双字输出数据寄存器用于同步数据交换。

这样,主变频器就可以将命令字、速度给定值等数据实时传送给从变频器,使得主从变频器同时响应。

除了基础的命令字、速度源等数据外,还可以将逻辑处理结果同步传送给从变频器。

PF755变频器支持逻辑运算处理功能(DeviceLogix功能),不经过PLC 即可完成简单的逻辑运算,这样可以大大提高主从变频器之间的通讯效率,完成设备之间的信号互锁。

(见图1)图1当主变频器和从变频器控制的电机轴采用柔性连接时,从变频器应该采用速度跟随方式,在这种情况下,机械结构不能保证同步运行的要求,在考虑采用速度控制方式解决同步的问题时候,同时还要考虑两套系统的力矩平衡性。

两台电机如何通过变频器实现同步控制呢在工业控制系统中,变频器是一种常见的设备,用于控制电动机的转速和运行状态。

通过变频器,可以实现对电机的精确控制,包括速度、转矩、加速度等。

而在一些应用中,需要实现多台电机的同步控制,即多台电机的转速和运动状态保持一致。

本文将介绍如何通过变频器实现两台电机的同步控制。

首先,要实现电机的同步控制,需要确保两台电机的转速保持一致。

为此,可以将一台电机作为主电机,另一台电机作为从电机。

主电机通过变频器控制其转速,而从电机通过接收主电机的转速信号来实现同步运动。

具体实施时,可以按照以下步骤进行:1.首先,需要确保主电机的位置和转速精确可控。

可以通过编码器或位置传感器来获取主电机的位置和转速信息,并将其传递给变频器。

变频器根据这些信息来调整主电机的转速。

2.从电机需要与主电机保持同步,因此需要获取主电机的位置和转速信息。

可以通过编码器或位置传感器获取从电机的位置和转速信息,并将其传递给从变频器。

4.从变频器接收到主电机的转速信号后,根据这一信号调整从电机的转速。

从变频器将通过调整从电机的电压和频率来控制其转速,以保持与主电机的同步。

需要注意的是,在实际操作中,还需要考虑到一些因素,以确保同步控制能够稳定有效。

例如,变频器之间通信的稳定性和可靠性,编码器或位置传感器的精度和信号的及时性等。

此外,还要根据具体的应用需求和环境条件,调整控制系统的参数和算法,以实现更精确的同步控制。

通过变频器实现两台电机的同步控制,可以应用在许多工业场景中。

例如,自动化生产线中的输送带、同步驱动机械臂等。

通过有效地实现同步控制,不仅可以提高生产线的工作效率和精度,还可以减少因电机运动不同步而引起的故障和损耗。

总结起来,通过变频器实现两台电机的同步控制需要确保主电机的位置和转速精确可控,从电机通过接收主电机的转速信号来实现同步运动。

同时,还需要考虑通信稳定性、传感器精度和环境因素等因素,以优化同步控制系统的性能。

两台电机如何通过变频器实现同步控制呢在众多的现代工业中,电机是最为普遍、关键的机电设备之一,同时,电机同步控制也是电机的一项重要应用。

那么,如何通过变频器实现同步控制呢?本文将由此展开讨论。

变频器的基本介绍变频器,也称为交流调速器、交流变频器等,是一种电力电子设备,其主要作用是将交流电源(一般是380V/220V交流电源)变换为可调变频的交流电源,并将这个交流电源输入电机中从而达到调速的目的。

变频器应用于电机同步控制电机同步控制的基本原理在介绍变频器如何应用于电机同步控制之前,我们先来简单了解一下电机同步控制的基本原理。

电机的同步控制,是指两台电机通过某种控制方式,保持动态相等,即两台电机速度、位移之间始终以一定的相对关系进行运动。

在传统控制方式中,若要实现两台电机同步运动,往往需要使用机械传动或伺服控制等方式,其缺点在于基础设备、系统成本高、维护成本高等,因此,随着现代电力电子技术的不断发展,人们开始在电机同步控制等领域应用变频器。

变频器在电机同步控制中的应用电机同步控制,通过使用变频器进行频率调节,从而控制电机的运动,起到控制电机同步度的作用,能够达到快速调节、稳定控制等优势,在现代化电机控制中扮演着举足轻重的作用。

利用变频器控制电机同步控制,其实现方式是:在两台电机控制某一参数(如转速、电流、位置等)的过程中,其中一台电机是主动运动的电机,另一台电机是主观运动的电机,主动电机的控制箱中安装有位置传感器,将传感器输出的位置信号发给控制箱,然后通过控制箱将这个位置信号发给另一台电机,以此达到两台电机同时运动的目的。

这种控制方式不仅能够简化控制回路,缩小安装空间,而且能够大大降低功耗,提高效率。

电机同步控制的标准对于同步控制的要求,一般通过同步误差来描述。

同步误差就是在两台电机运动过程中,主观电机的位置与主动电机的位置处于的相位差异,这个误差通常用角度或时间来描述。

在电机同步控制中,同步误差越小,同步效率越高。

同步电机变频调速系统的研究随着电力电子技术和控制理论的不断发展,变频调速技术在工业领域中的应用越来越广泛。

同步电机作为一种高效的电能转换器,在变频调速系统中具有重要的应用价值。

本文旨在研究同步电机变频调速系统的优化控制策略,以提高系统的调节精度和稳定性。

同步电机变频调速系统的研究已经取得了许多重要的成果。

然而,现有的研究主要集中在变频器控制策略和同步电机矢量控制等方面,关于同步电机变频调速系统的综合优化控制策略的研究尚不够充分。

不同的应用场景对同步电机变频调速系统的性能要求也不同,因此需要针对具体的应用场景进行优化控制策略的研究。

本文采用理论分析和实验研究相结合的方法,对同步电机变频调速系统的优化控制策略进行研究。

建立同步电机的数学模型,对电机的动态行为和传递函数进行理论分析;设计合适的控制器,采用矢量控制方法实现电机的解耦控制;通过实验平台验证控制策略的可行性和优越性。

通过实验验证,本文提出的优化控制策略在提高同步电机变频调速系统的调节精度和稳定性方面具有显著的优势。

与传统的控制策略相比,本文所提出的控制策略能够有效减小系统的稳态误差和动态误差,并具有更好的抗干扰性能。

实验结果表明,在不同的应用场景下,本文所提出的优化控制策略能够适应不同的性能要求,从而有效提高系统的综合性能。

本文对同步电机变频调速系统的优化控制策略进行了深入研究,通过理论分析和实验研究相结合的方法,取得了显著的研究成果。

所提出的优化控制策略能够有效提高同步电机变频调速系统的调节精度和稳定性,具有重要的应用价值。

然而,本研究仍存在一定的局限性,例如未考虑系统的非线性因素和参数变化对系统性能的影响等问题,因此未来的研究可以进一步拓展和深化。

关键词:永磁同步电机,变频调速,MATLAB,系统仿真随着电力电子技术和控制理论的不断发展,永磁同步电机变频调速系统在工业领域中的应用越来越广泛。

永磁同步电机具有高效、节能、高性能等优点,而变频调速技术则可以实现对电机的无级调速,以满足各种不同的生产需求。

两台电机如何通过变频器实现同步控制掌握要求及方式:

1两台电机同步掌握的方式是以一台为主机,另一台为从机来进行掌握。

2.同步用的变频器均采纳0-10V电压给定速度,我们使用1号电位器为主调电位器,2号,3号为微调电位器。

接线步骤:

1)分别将两台变频器的10V短接,GND短接,主调电位器1号脚接入10V,3号脚接GND,两个微调电位器1号接入主调电位器的2号脚,2号脚接入AI1,3号脚接GND,

2)运行信号分别接入D11,COM

变频器参数设置:

P0-02 命令源选择,设置成1,端子命令通道

P0-03 主频率源X选择,设置成2,AI1端子

P0-14 下限频率,设置成0.4HZ,

P0-17 加速时间设置成5S P0-18 减速时间设置成5S

启动变频器,旋动主电位器观看两台变频器的频率变化,变化是否有规律,分别通过两台微调电位器进行修正,把频率下降5HZ,再观看是否符合规律,松开运行键,变频器停止运行

留意两点:

1)多台变频器的10V端子肯定要短接,不然由于压降而导致不能正

常工作

2)同步掌握不是频率一样,是否同步的依据是线速度。

变频器驱动双电机同步控制方法摘要:随着电机自动化技术的发展,变频器驱动电机的应用越来越广泛,特别是对于一些需要频繁变速的场合,变频器驱动电机的优越性更加凸显。

本文介绍了一种变频器驱动双电机同步控制方法,通过对变频器的控制参数进行优化,实现两台电机的同步运动。

该方法可以广泛应用于双电机同步控制、高精度定位控制等领域。

关键词:变频器,双电机,同步控制,控制参数,优化一、引言变频器驱动电机的优势主要表现为能够实现电机的快速启停、精准控制、电能节约等。

而在一些特殊应用场合,需要对两台电机进行同步控制,例如印刷机械中的进纸、出纸等环节,如果两台电机的运动速度不同步,就会影响到整个生产过程的质量和效率。

因此,如何实现变频器驱动双电机的同步控制成为了近些年来电机自动化控制技术研究中的热点问题。

二、相关技术2.1 变频器的原理变频器是一种电子器件,具有将输入的电源电压转换为电机可以接受的频率和电压的功能。

其原理就是通过调整变频器内部的高效的PWM 信号输出实现对电机的控制。

变频器不仅可以控制电机的转速,还可以通过改变输出信号的频率控制电机的输出频率及电压。

换言之,变频器可以将输入的机械能转换为电能,也可以将输入的电能转换为机械能。

2.2 双电机的同步控制双电机的同步控制是一种相对高级的控制技术,它要求两台电机必须在同一时间才能正常工作,并且必须达到一定的同步精度,常见的同步方式包括硬件同步和软件同步。

2.3 控制参数优化变频器控制参数的优化涉及到电机的控制参数选择、控制策略设计等方面,其中包括电机额定电压、电流、频率、转矩、速度等参数的设置和计算。

这些参数的设置和计算的合理与否将直接影响到电机的稳定性和运行效率,因此优化控制参数是提高电机控制性能的一个关键问题。

三、双电机同步控制方法为了实现变频器驱动双电机的同步控制,本文提出了一种基于控制参数优化的双电机同步控制方法,其主要包括三个步骤:控制参数的设置、同步控制策略的设计、同步精度的调整。

传统的电气控制系统多采用单一电机实现单轴控制,但是电机的输出转矩有一定的限制,当传动系统需要较大的驱动功率时,必须特制功率与之相匹配的驱动电机和驱动器,使得系统的成本上升,而且过大的输出功率的电机受到制造工艺和电机性能的影响,大功率的驱动器的研制也会受到半导体功率器件的限制。

针对以上问题解决方法是采用多个电机对其进行控制,但是多电机之间同步的好坏直接影响到生产效率和产品质量,因此多电机同步控制的研究具有非常重要的现实意义。

本文建立了基于双电机偏差耦合为基础的两种偏差控制算法的数学模型,即:对两电机之间的偏差采用模糊PID控制和常规PID控制,并用Matlab仿真软件对其进行了数字仿真。

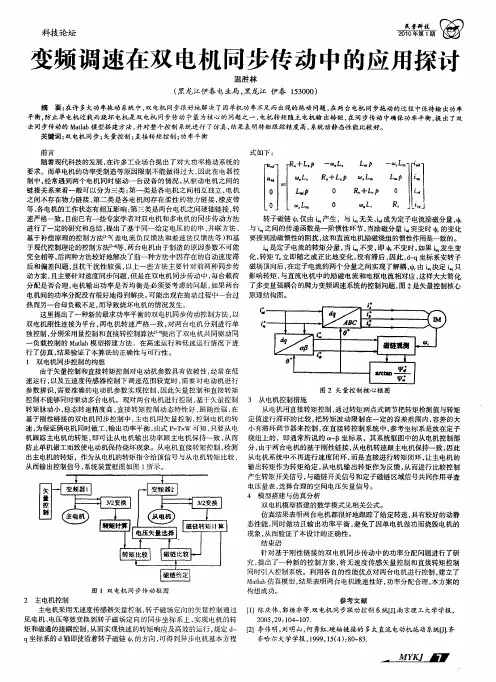

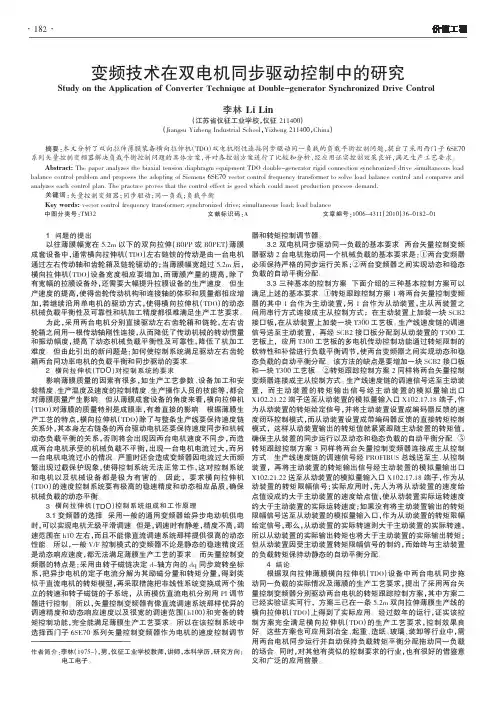

1无刷直流电机双闭环控制系统模型无刷直流电机双闭环控制系统框图如图1所示,它由电流环和速度环组成。

在设计电流环和速度环时采用工程设计法进行设计。

并且从内环开始,逐步向外环扩大,一环一环地进行设计。

电流环的设计在稳态要求上,做到无静差以获得理想的堵转特性;在动态要求上,做到跟随电流给定,超调量越小越好,在本文中,选用典型I型系统对电流调节器进行无电流超调量设计。

速度环的设计在稳态时要求无静差,在动态过程中保证它克服负载扰动的能力强,同时要求动态速降小,恢复时间短,从而要求速度环抗干扰性能越强越好,在这里把速度环设计成典型的II型系统。

图1速度电流双闭环调速系统的动态结构图2双电机同步控制模型2.1双电机同步控制策略随着近年来工业的发展,需要控制两台及其两台以上电机。

保持多电机的协调运转常用的两种方法:一种是机械方法,另一种是电方式。

对于电方式的多台电机协调控制的研究主要是深入到速度和力矩的双重协调控制研究,它的研究成功将为军事、航空以及一般工业技术领域等需要统一动作功能的多电机提供协调控制技术。

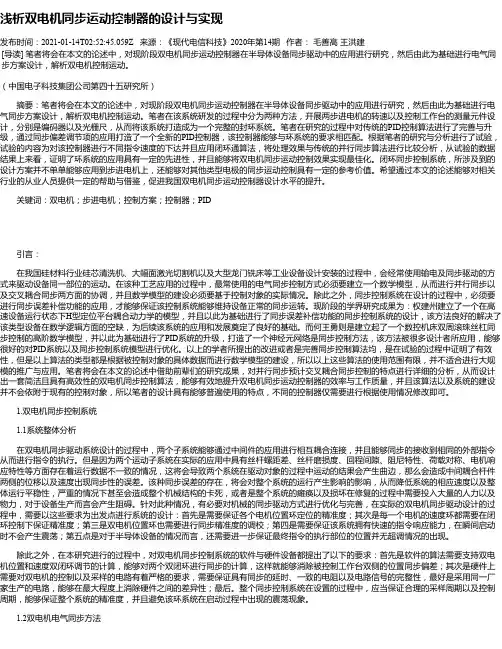

目前存在的同步控制技术包括并行控制,主从控制,交叉耦合控制,虚拟总轴控制,偏差耦合控制(如图2所示)等。

图2双电机同步系统偏差耦合控制结构图采用并行控制,整个系统相当于开环控制,当运行过程中某一台电机受到扰动时,电机之间将会产生同步偏差,同步性能很差。

两台电机驱动同一负载变频控制技术的研究收藏此信息添加:刘宏鑫王玉雷张科孟来源:1 引言在起重、冶金,玻璃生产等场合.由于可靠性要求、机械负载平衡性要求或者速度同步性的要求,需要两台同功率电机驱动同1个机械负载。

驱动两台电机的变频器可以由1台变频器来驱动,也可以分别由两台变频器来驱动。

这种场合往往对速度精度、转矩动态响应、负荷自动分配等有比较严格的要求,一般v/f控制的变频器又难以满足要求,如何采用矢量控制变频器来实现1台变频器拖动2台电机或者2台变频器分别拖动2台电机来实现高精度、大转矩调速是本文探讨的重点问题。

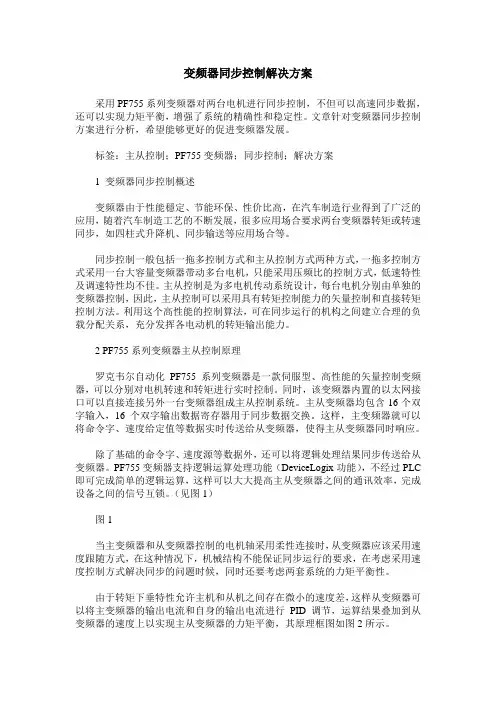

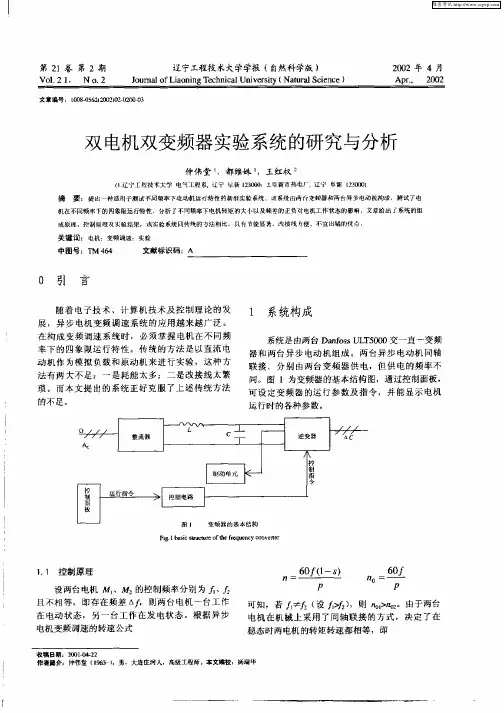

2 单台v/f控制变频器拖动二台电机的原理v/f控制变频器的控制算法一般与电机参数无关,因此可以直接实现1台变频器拖动2台电机,如图1所示。

在这种应用情况下,需要变频器容量为电机功率两倍的基础上再放大一档使用,并且为了防止电机过载烧坏,需要每台电机与变频器之间添加热继电器,如图1中的th1、th2,而且需要将热继电器的常闭触点串联到变频器外部故障输入端子,进行保护处理。

需要特别注意个别变频器具有自动转矩补偿功能与电机某些参数有关,采用电机并联运行时,容易引起电流的振荡,需要将该功能关闭。

图1 1台v/f控制变频器拖动2台电机的原理3 一台矢量控制变频器拖动二台电机的原理(1) 适用场合矢量控制变频器实现一拖二的基本条件是2台电机参数完全相同或者接近。

可应用于起重机械、冶金钢包、轨道车前后轮控制等需要一拖二的场合。

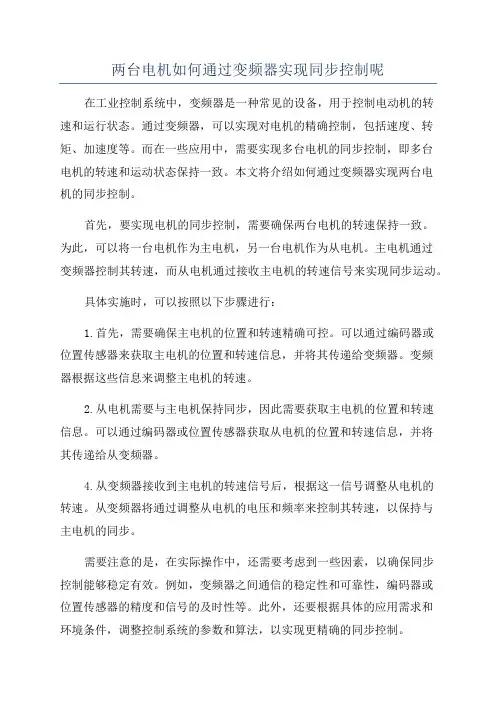

(2) 异步电机稳态等值电路异步电机稳态等值电路如图2所示,图中的r1、l1、r2、l2、lm、i0、s分别代表定子电阻、定子电感、转子电阻、转子电感、互感、空载激磁电流和转差率。

(3) 矢量控制变频器实现一拖二的原理图2 异步电机稳态等值电路在2台相同电机并联运行的时候,在稳态时,根据图2,可以看出并联后电机等效参r1、l 1、r2、l2、lm数均为单个电机参数的1/2,而空载激磁电流i0为单个电机的2倍。

双变频器双电机驱动同一设备的同步性分析【摘要】:在输煤燃料煤场系统#5皮带电动机为双电机驱动同一条皮带,在长期的运行过程中,由于设备老化没有国产备件可以替代,存在运行隐患,所以进行软启动改造,但两台电动机运行参数不相同,需通过变频器内部调整优化,实现同步驱动负载问题的分析。

【关键词】:变频器电机驱动同步The synchronization analysis for the same equipment drived by two frequency changers and two motorsWang qing zhangzhiping(Tianjin Guohua Panshan Power Generation Co. Ltd.,Tianjin 301907,China)【Abstract 】: The #5 coal conveyer belt is drived by two motors in coal yard system,by long-time running,because the ageing of the equipment and no homebred accessories can be insteaded, It has potential safety problem,so it needs soft start renovation.But the parameters of two motorsis different,so it needs the inner adjustment and optimization of the frequency changer,to accomplish the analysis of the synchronization driving load problem【Keywords】: frequency changers motors driver synchronization1 项目改造背景输煤系统#5皮带及驱动系统为俄制设备,输送机由2台电动机驱动2减速机同轴驱动同一皮带滚筒,每台减速机各由1台132Kw(电机型号:BAOK315M6y2.5)绕线式电动机驱动。

基于转矩跟随的双电机同步控制策略研究熊海洋;张李超;郭斌;夏伟【摘要】在双轴同步控制策略中,主从控制方案应用较多,而在双轴通过齿轮硬连接的机械系统中,采用主从位置同步或速度同步控制的方案无法取得良好效果,极易因双轴定位误差发生偏载情况,甚至发生电机过载停机的故障。

采用主从控制方案中的转矩同步控制策略,主轴工作在速度控制模式,从轴工作在转矩控制模式,从轴跟随主轴的实时转矩输出而运动,以西门子S120为基础搭建整套伺服控制系统。

结果显示,采用转矩跟随同步控制策略,机械系统运行过程平稳,在保证定位精度的基础上,负载可以均衡分布在双轴上,伺服电机工况良好,无过载、偏载现象发生。

%During the double-axis synchronous control strategy, the Master-slaver control strategy has been widely applied. If the double-axis connected through the gears in the mechanical system, it can not getgood results from using the position or speed synchronous control strategy of Master-slaver control. Offset load is likely to occur or even cause the motor overload and shutdown because of the positioning Deviation. Torque synchronous control strategy was used, the main axis in the speed control mode and the slaver axis in the torque control mode, while the slaver axis received the real-time torque data of the main axis. The results showed that the use of torque synchronous control strategy was more effective, the process of the mechanical system was running smoothly and the load could be balanced distribution on the double axis while ensuring the positioning accuracy.【期刊名称】《电机与控制应用》【年(卷),期】2015(000)008【总页数】4页(P24-27)【关键词】伺服电机;控制系统;双轴同步;转矩跟随【作者】熊海洋;张李超;郭斌;夏伟【作者单位】华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉 430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉 430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉 430074【正文语种】中文【中图分类】TM301.2Key words: servo motor; control system; double-axis Synchronous; torque following随着工业技术的迅速发展,多电机控制方案得以应用在越来越多的场合,同时,多电机的同步控制方案也得到了更为广泛的关注。

第28卷㊀第2期2024年2月㊀电㊀机㊀与㊀控㊀制㊀学㊀报Electri c ㊀Machines ㊀and ㊀Control㊀Vol.28No.2Feb.2024㊀㊀㊀㊀㊀㊀刚性联接双电机系统功率平衡控制策略贺虎成,㊀谭阜琛,㊀刘博涛,㊀邵贺,㊀王承海(西安科技大学电气与控制工程学院,陕西西安710054)摘㊀要:针对刚性联接双电机系统因参数摄动和负载变化导致的系统输出功率不均衡问题,基于转矩闭环矢量控制系统,提出了一种自抗扰模型预测(ADRC-MPCC )转矩交叉耦合功率平衡控制策略㊂首先,建立刚性联接双电机系统的统一数学模型,基于该模型分析了功率不平衡产生的原因;其次,通过确定合适的转矩反馈补偿系数,提高了系统中双电机的同步性能;最后,设计自抗扰控制器对转速环㊁磁链环和转矩环的扰动进行估计和补偿,并通过简化模型预测控制方法对逆变器开关状态进行选择,减少了控制器的运算时间㊂仿真与实验结果表明,提出的控制策略实现了参数摄动和负载扰动情况下刚性联接双电机系统的输出功率平衡,验证了功率平衡控制策略的有效性㊂关键词:双电机;刚性联接系统;同步控制;自抗扰控制;模型预测控制DOI :10.15938/j.emc.2024.02.016中图分类号:TM341文献标志码:A文章编号:1007-449X(2024)02-0162-12㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀收稿日期:2022-07-07基金项目:陕西省自然科学基础研究计划-陕煤联合基金(2019JLM -51)作者简介:贺虎成(1977 ),男,博士,教授,研究方向为运动控制技术㊁智能自动化装置㊁电能质量分析与抑制㊁电力电子技术;谭阜琛(1998 ),男,硕士研究生,研究方向为电力电子和电机控制技术;刘博涛(1995 ),男,硕士研究生,研究方向为电力电子和电机控制技术;邵㊀贺(1997 ),男,硕士研究生,研究方向为电力电子和电机控制技术;王承海(1998 ),男,硕士研究生,研究方向为电力电子和电机控制技术㊂通信作者:谭阜琛Power balance control strategy of rigid-coupled system with dual motorsHE Hucheng,㊀TAN Fuchen,㊀LIU Botao,㊀SHAO He,㊀WANG Chenghai(School of Electrical and Control Engineering,Xi an University of Science and Technology,Xi an 710054,China)Abstract :In addressing the issue of unbalance output power in a rigid-connected dual-motor system due to parameter perturbations and load variations,based on the torque closed-loop vector control system,an active disturbance rejection control-model predictive current control (ADRC-MPCC)torque cross-cou-pling power balance control strategy was proposed.Firstly,a unified mathematical model of the rigidly connected dual-motor system was established,and the causes of power unbalance were analyzed based onthe model.Secondly,the synchronous performance of the dual-motors in the system was improved by de-termining the appropriate torque feedback compensation coefficient.Finally,the automatic disturbance rejection was designed.The controller estimates and compensates the disturbances of the speed loop,flux link and torque loop,and selects the switching state of the inverter through a simplified model predictive control method,which reduces the computation time of the controller.Simulation and experimental results show that the proposed control strategy realizes the output power balance of the rigidly coupled dual-motor system under the condition of parameter perturbation and load perturbation,which verifies effectiveness of the power balance control strategy.Keywords :dual motors;rigid-coupled system;synchronous control;active disturbance rejection control;model predictive control0㊀引㊀言科技进步与国民经济的不断发展,推动了大功率输出设备在制造业与能源行业的广泛应用[1-3]㊂大功率系统中,单台电机受体积功率比与制造成本的影响,已不适合单独作为驱动设备,从而选用两台电机同时为系统提供动力㊂双电机系统根据系统中电机的联接方式,可以分为无联接系统㊁软联接系统和刚性联接系统三类[4]㊂刚性联接系统中的电机通过硬轴刚性联接,转速被强制同步,在煤矿㊁水利㊁起重等领域得到了广泛使用[5-6]㊂刚性联接双电机系统的工作环境复杂多变,系统在作业时,会造成系统负载的随机波动和强冲击,导致系统运行过程中产生剧烈抖动㊂双电机系统一般由型号相同的两台电机组成,但受制造工艺与制造水平的影响,两电机的实际参数与设计参数仍会存在差异,此外,电机实际运行过程中,机体发热与材料磨损等因素会引起参数变化㊂系统机械传动部分受材料及工艺影响,刚度存在一定偏差,且长期运行会引起机械结构磨损或形变[7-8]㊂以上问题在刚性联接双电机系统的制造与运行中经常出现,均会导致系统中两台电机的输出功率分配不均衡㊂针对解决双电机系统输出功率不均衡问题,众多国内外学者进行了深入研究㊂文献[9]中介绍了多种双电机同步控制方法,根据系统中两台电机的变量是否耦合可分为非耦合同步控制与耦合同步控制㊂非耦合同步可以分为并行同步控制和主从同步控制;交叉耦合同步控制可以分为转速交叉耦合同步控制和转矩交叉耦合同步控制㊂文献[10]提出了一种基于二次型函数的双电机转矩同步系统模型预测电流控制策略(model predictive current control, MPCC),提高了双电机系统的输出转矩均衡度㊂文献[11]针对同步误差开环控制的问题,提出了一种基于统一预测模型的两电机转矩同步有限集模型预测控制策略,实现了系统的转矩同步控制㊂文献[12]针对双电机功率分配不均衡导致的电机偏载甚至损坏等问题,提出了一种主从同步控制的功率均衡控制策略,实现了系统功率按比例分配输出㊂文献[13]针对双电机齿轮传动系统因齿轮磨损和形变的问题进行了分析研究,采用了转矩交叉耦合同步控制策略提高了系统的输出功率平衡㊂文献[14]针对转速不同步而易引发差速振荡问题,提出了一种将交叉耦合控制和积分型滑模速度控制器相结合的转速同步控制策略,能有效降低稳态时系统受到不平衡负载扰动的速度同步误差㊂自抗扰控制(active disturbance rejection control, ADRC)因其优越的控制性能受到国内外学者的广泛关注㊂同时,有限控制集模型预测控制(FCS-MPC)由于其动态响应快㊁易增加约束且控制原理简单㊁易于实现等优点被广泛应用于电力电子和电机控制领域㊂文献[15]详细剖析了经典PI控制理论与现代控制理论的优缺点,结合PI控制的误差调节特点与现代控制理论中的状态观测器,提出了自抗扰控制技术,为控制领域提供了一种全新思路㊂ADRC控制器的经典结构主要由跟踪微分器(track-ing differentiator,TD)㊁扩张状态观测器(extended state observer,ESO)和非线性状态误差反馈控制律(nonlinear state error feedback,NLSEF)三部分组成[16]㊂文献[17-18]将ADRC控制器应用在电机的速度外环和电流内环,其研究表明ADRC对系统负载扰动和电机参数变化具有较好的鲁棒性和动态性能㊂文献[19]将ADRC应用在永磁同步电机速度环中,并深入剖析其抗扰机理,特别着重研究各参数对整个系统动静态性能的影响,总结出参数整定的规律㊂文献[20]针对感应电机使用PI控制器难以解决电机启动转速超量与快速性之间的矛盾问题,转速外环采用了转速模型预测控制,并在电流内环中使用电压预测代替电流预测以减少MPCC的计算时间,该方法减小了转速的超调量和动态调节时间㊂文献[21-23]针对传统MPCC的电压矢量选择容易出现误差和权重系数整定困难等问题提出了优化方法,从而减小了控制器的运算量,降低了电流谐波,提高了电机的动稳态性能㊂针对刚性联接双电机系统因负载变化和电机参数扰动引起的电机输出功率不平衡问题,本文提出ADRC-MPCC交叉耦合同步控制策略实现刚性联接双电机系统功率平衡,其控制原理如图1所示㊂其中双电机采用转矩交叉耦合控制结构实现转矩输出均衡,电机外环控制器采用ADRC控制算法可以有效提高电机系统的抗扰性能,内环控制器采用简化MPCC算法来降低计算的复杂性,以提高电机的动态性能和鲁棒性㊂1㊀刚性联接双电机系统数学模型实际的刚性联接双电机系统结构十分复杂,本文在构建系统数学模型时对其进行简化处理㊂刚性联接双电机系统的动力传输过程大多为钢质结构联接,传动系统各部分之间联接较为紧凑,传动系统各361第2期贺虎成等:刚性联接双电机系统功率平衡控制策略部分之间的距离可以忽略,可将电机与传动机构视为一个整体[24]㊂忽略旋转结构联接处的弹性连接特性,将机械传动结构所造成的传动与抖动问题视为负载变化㊂简化后的系统结构框图如图2所示㊂图1㊀刚性联接双电机系统控制策略框图Fig.1㊀Control strategy block diagram of dual-motorrigid-coupledsystem图2㊀刚性联接双电机系统结构Fig.2㊀Structure of rigid-coupled system with dualmotors由上图可知,电机控制器接收到控制信号后开始工作,通过控制策略对采集的电机定子电流和转速进行运算处理后产生PWM 波,控制变频器产生相应的三相交流电对电机进行变频调速㊂根据简化后的刚性联接双电机系统传动原理,系统双电机驱动的动力学方程为:J 1n p d ωr1d t =T e1-T L1-B 1ωr1;J 2n p d ωr2d t=T e2-T L2-B 2ωr2㊂üþýïïïï(1)式中:J 1和J 2分别为电机1和电机2的转动惯量;ωr1和ωr2分别为电机1和电机2的转速;n p 为电机极对数;T e1和T e2分别为电机1和电机2的输出转矩;T L1和T L2分别为电机1和电机2的负载转矩;B 1和B 2分别为电机1和电机2的齿轮阻尼系数㊂刚性联接双电机系统的左右两台电机转速被强制同步,因此,令系统转速为ωrm =ωr1=ωr2㊂(2)式中ωrm 为系统转速㊂结合式(1)和式(2)可以得到刚性联接双电机系统的运动方程为(J 1+J 2)n p d ωrmd t+(B 1+B 2)ωrm =(T e1+T e2)-T Lm ㊂(3)式中:T Lm 为系统总负载转矩,T Lm =T L1+T L2㊂结合感应电机的运动方程[25]与式(3),可得到刚性联接双电机系统转速环数学模型为d ωrm d t =n p J m T em -np J m(T Lm +B m ωrm )㊂(4)式中:J m 为系统转动惯量,J m =J 1+J 2;T em 为系统总电磁转矩,T em =T e1+T e2;B m 为系统齿轮阻尼系数,B m =B 1+B 2㊂根据以上分析与转矩闭环控制的感应电机动态数学模型[26],刚性联接双电机系统数学模型可以被描述为:p ψr x =-1T r x ψr x +L m x T r xi sm x ;p i sm x =L m xσx L s x L r x T r x ψr x -R s x L 2r x +R r x L 2m xσx L s1L 2r1i sm x +ωe x i st x +u sm xσx L s x;p i st x =-L m xσx L s x L r x ωrm ψr x-R s x L 2r x +R r x L 2m xσx L s x L 2r x i st x-ωe x i sm x +u st xσx L s x;T e x =n p L m xL r x i st x ψr x㊂üþýïïïïïïïïïïïïïïïïï(5)式中:p 为微分算子;下标x =1,2分别对应系统中的电机1和电机2;T r x =L r x /R r x ;σ=L s x -L 2m x /L r x ;u sm x ㊁u st x ㊁i sm x ㊁i st x 为定子侧d㊁q 轴电压㊁电流分量;R s x ㊁R r x ㊁L s x ㊁L r x 为定㊁转子侧电阻和电感;L m x 为定㊁转子间互感;ψr x 为转子磁链;ωe x 为同步角转速;ωrm 为转子转速;n p 为电机极对数;T e x 为电磁转矩㊂2㊀刚性联接双电机系统功率分配不均衡原因分析㊀㊀双电机系统中的两台电机受材料及制作工艺的影响,两台电机的机械特性存在一定偏差;在实际运461电㊀机㊀与㊀控㊀制㊀学㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第28卷㊀行中,电机的各个参数可能随工作点和环境的变化而改变㊂以上问题均会导致系统中两台电机输出功率分配不均等㊂为消除上述问题对双电机系统运行带来的影响,提高系统的同步精度和实现输出功率均衡,需对引起系统功率不平衡的原因进行详细分析,从而设计出符合系统特性的双电机控制策略㊂2.1㊀刚性联接双电机系统的机械特性为方便分析刚性联接双电机系统因电机机械特性差异导致的输出功率不均衡,选取感应电机机械特性曲线近似为直线的部分,如图3所示㊂图中,T Lm 为系统总负载转矩,T L1为电机1负载转矩,T L2为电机2负载转矩,三者之间的关系为T Lm =T L1+T L2;T Lm /2为牵引系统的一半负载,n s 为牵引系统转速㊂图3㊀双电机系统特性曲线Fig.3㊀Characteristic curve of dual-motor system根据图3分析可知,两台电机的机械特性曲线斜率为k 1=n 1-n s T L1;k 2=n 1-n s T L2㊂üþýïïïï(6)式中k 1和k 2分别为电机1和电机2的机械特性曲线斜率㊂则系统中两台电机的机械特性曲线方程分别为:T e1=n 1-n s k 1;T e2=n 1-n s k 2㊂üþýïïïï(7)结合图3和式(7)分析可得双电机系统机械特性方程为T em =T e1+T e2=k 1+k 2k 1k 2n 1-k 1+k 2k 1k 2n s ㊂(8)式中T em 为系统输出转矩㊂当系统输出的实际转矩为T Lm 时,由式(8)变形可得系统输出转速为n s =n 1-k 1k 2k 1+k 2T Lm㊂(9)将式(9)代入式(7),系统各电机输出转矩与系统总输出转矩关系分别为:T e1=1k 1(n 1-n s )=k 2k 1+k 2T Lm ;T e2=1k 2(n 1-n s )=k 1k 1+k 2T Lm ㊂üþýïïïï(10)由于机械特性曲线的不同(k 1ʂk 2),导致刚性联接的双电机系统在驱动总负载T Lm 时,两台电机的实际输出功率不能平分总负载,使系统在实际运行过程中,两台电机的输出功率不均衡㊂2.2㊀刚性联接双电机系统中电机参数摄动双电机系统长期工作后电机温度极易升高,从而导致感应电机的转子电阻增加㊂当电压一定时不同转子电阻的机械特性曲线如图4所示㊂图中,四条曲线分别代表不同电机转子电阻R r 的电机机械特性曲线(R r4>R r3>R r2>R r1)㊂T max 为电机的最大转矩,T d 为电机的堵转转矩㊂从图中可以看出,电机的最大转矩T max 与转子电阻无关;机械特性曲线上的转矩变化量与转速变化量的比值会因转子电阻的增大而变小,增大了转矩变化对转速的影响,导致电机运行的稳态性能变差㊂此外,电机转子电阻越大,电机的转矩越小,电机的运行效率将大大降低㊂当电机转子电阻继续增大(大于R r3和R r4),堵转转矩T d 将随转子电阻增加而减小,而电机的时间常数也会随之增大,最终导致电机的快速性变差㊂图4㊀感应电机的不同转子电阻机械特性曲线Fig.4㊀Mechanical characteristic curves of different ro-tor resistances of induction motors前面分析了不同转子电阻对单电机性能的影响,在双电机系统中两台电机会因制造导致的机械特性差异和系统负载的频繁无规律变化,在运行过程中的温度上升速率不同,使两台电机的转子电阻561第2期贺虎成等:刚性联接双电机系统功率平衡控制策略增加值不同,最终导致两台电机的转子电阻值差别较大㊂如图4中的R r3和R r4曲线所示,系统中两台电机因转子电阻的差异,表现出不同的机械特性,当这样特性的两台电机在系统中以同一转速n s 工作时,导致两台电机的输出转矩分配不均衡㊂3㊀刚性联接双电机系统控制策略设计3.1㊀耦合同步控制方法转矩交叉耦合通过引入差矩反馈补偿环节,增加了系统电机之间的耦合度[27]㊂系统中一台电机受扰后,系统迅速将误差分配于两台电机,两台电机同时对此扰动进行调节,弥补了主从控制系统中另一台电机对其不进行调节的缺陷,提高了系统的同步性能,因此,本文采用交叉耦合控制作为刚性联接双电机系统同步控制方法㊂其控制方法框图如图5所示㊂图5㊀传统转矩交叉耦合控制方法框图Fig.5㊀Block diagram of traditional torque cross-cou-pling control method当系统受到扰动过大时,仅改进同步控制策略不能满足对转矩均衡精度要求较高的场合,同步控制策略只能在一定范围内调节系统转矩保持均衡,使两台电机之间的耦合度增强,不能在根本上解决因传统电机控制算法造成的抗干扰与动态性能缺陷,而单电机控制性能的提高是保证双电机功率平衡的前提和基础,因此本文在转矩交叉耦合的基础上改进传统电机控制算法,其同步控制方法框图如图6所示㊂3.2㊀转矩反馈补偿系数选取图6中的转矩同步控制器为系统引入了差矩反馈补偿环节,将两台电机的实际反馈转矩T e1和T e2作差,分别选取合适的转矩反馈补偿系数K C1和K C2,T e i 与K C i 相乘后得到补偿转矩T C1和T C2,并反馈补偿转矩到每个电机转矩控制器的输入端,完成差矩反馈补偿㊂转矩同步控制器的设计为T C i =(-1)i K C i (T e1-T e2)㊂(11)式中:K C i 为常数;i 为电机标号,i =1,2㊂K C i 取值不同,会在一定程度上影响系统输出转矩分配控制性能,因此,需对K C i 取值进行分析研究㊂文献[24]分析可知,K C 的取值应在大于-1.005的范围内根据系统的不同合理取值,以达到同步性能的最优控制㊂以下对K C 的取值分三种情况进行分析㊂图6㊀ADRC-MPCC 转矩交叉耦合同步控制方法框图Fig.6㊀Block diagram of ADRC-MPCC torque cross-coupling synchronous control method当K C2=K C1=0时,转矩同步控制器输出的补偿转矩T C i 为0,此时,系统中两台电机之间没有耦合关系,其结构与非耦合同步控制系统相同,不符合交叉耦合同步控制系统的性能需求㊂当-1.005<K C2=K C1<0时,转矩同步控制器输出的T C i 减小了两台电机之间的耦合度,导致系统的转矩分配偏差进一步增大㊂因此,该取值范围不符合同步控制性能需求㊂当K C =K C2=K C1>0时,由式(11)可知,该范围内K C 的取值均符合转矩同步控制的性能需求㊂但不同的取值会影响两台电机之间的耦合程度,导致系统产生不同的控制性能㊂因此,需对该范围内的取值进行性能分析,选取合适的K C 值,图7为相同条件下,选取不同K C 值时系统的输出性能比较结果㊂图7㊀转矩反馈补偿系数取值对系统性能影响Fig.7㊀Influence of torque feedback compensation coef-ficient on system performance661电㊀机㊀与㊀控㊀制㊀学㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第28卷㊀从图7中可以看出,当0<K C <1时,系统转速性能可以准确跟踪给定转速,但输出转矩差较大;当1<K C <2时,系统输出转矩差明显变小,但系统的转速控制性能严重失衡㊂因此,本文选取转速稳定且转矩差较小的K C =1作为转矩反馈补偿系数㊂3.3㊀电机控制算法设计图6中的控制环引入了本文提出的电机控制算法,以改善传统PI 控制算法下电机控制精度不高的缺点,从而保证双电机同步性能㊂根据式(4)和式(5)中的转速环㊁磁链环和转矩环的数学模型设计相应的控制算法㊂3.3.1㊀电机外环控制器设计通过对式(4)进行变化可以得到ω㊃rm =b 1T ∗em +f (ω^rm )+d (t )㊂(12)式中:b 1为系统转速环控制增益,b 1=n p /J m ;T ∗em 为电磁转矩给定值;f (ω^rm )为系统总扰动的已知部分;f (ω^rm )=-(n p /J m )B m ωrm ;d (t )为系统扰动,d (t )=-(n p /J m )T Lm ㊂刚性联接双电机系统在实际运行过程中,其转动惯量J m 与负载转矩T Lm 会因工况的变化而变化㊂为了简化计算,使用电机的初始转动惯量J ∗m代替实际的转动惯量J m ,将变化部分(J m -J ∗m)归入系统扰动d (t )㊂并将电磁转矩T em 的变化部分(T em -T ∗em )归入系统扰动㊂则式(12)中的b 1和d (t )可以分别被改写为:b 1=n p /J ∗m ,d (t )=(n p (T em -T ∗em ))/(J m -J ∗m)-(n p /J m )T Lm ㊂因此,将d (t )视为系统总扰动,并使用ESO 和NLSEF 进行实时的估计和补偿㊂速度外环ADRC 控制器的三部分如图8所示,分别为二阶非线性ESO,一阶TD 和NLSEF㊂图8㊀转速环ADRC 控制器框图Fig.8㊀Block diagram of speed loop ADRC controller根据式(12),系统转速环的离散ESO 方程构造如下:ω^rm (k +1)=ω^rm (k )+T s (z 1(k )-β01fal (ε(k ),α,δ)+f (ω∗rm (k ))+b 4T ∗em (k ));z 1(k +1)=z 1(k )-T s β02fal (ε(k ),α,δ)㊂üþýïïïïï(13)式中:ε(k )为系统转速估计与转速反馈之间的差值;ωrm (k )为系统转速反馈值;ω^rm (k )为ωrm (k )的ESO 估计值;ω^rm (k +1)为k +1时刻ωrm (k )的估计值;z 1(k )为系统扰动估计值;T s 为采样周期㊂速度环中TD 过渡过程的离散方程表示为:ω∗rm (k +1)=ω∗rm (k )+T s ω㊃∗rm (k );ω㊃∗rm (k +1)=ω㊃∗rm (k )+T s fhan[ω∗rm(k )-ωrmef (k ),ω∗rm (k ),r ,h ]㊂üþýïïïï(14)式中:ωrmef (k )为系统的给定转速;ω∗rm (k )为过渡过程的跟踪转速;ω㊃∗rm (k )为ω∗r (k )的微分值;ω∗rm (k +1)为k +1时刻跟踪转速;ω㊃∗rm (k +1)为k +1时刻ω∗r (k )的微分值㊂根据TD 输出与ESO 输出之间的差值,采用NLSEF 对扰动进行补偿并输出系统转速环ADRC 的控制信号T ∗em ㊂构造离散NLSEF 方程为:u 0(k )=β1fal (e (k ),α,σ);T ∗em =u 0(k )-[z 1(k )+f (ω^∗rm (k ))]/b 4㊂}(15)式中:u 0(k )为NLSEF 的输出信号;ω^∗rm (k )为TD 输出的跟踪转速㊂磁链环㊁转矩环的ESO㊁TD 和NLSEF 设计与转速环类似,详细过程不再赘述㊂3.3.2㊀电机内环控制器设计传统FCS-MPCC 需要进行8次预测电流计算和8次目标函数计算,过程复杂且耗时较长,为了解决上述问题,本文采用简化FCS-MPCC 控制算法[28],该方法省略了对预测电流的8次计算,采用所需的参考电压u ∗(k ),即 需求电压u ∗(k ) 进行预测过程,其控制原理框图如图9所示㊂感应电机调速系统的控制周期远小于电机的机电时间常数,因此,ωr 在每个控制周期内被认为是恒定的㊂为了估计下一时刻(k +1)的电流,将前向欧拉算法应用于全阶状态模型的电流状态方程,结合761第2期贺虎成等:刚性联接双电机系统功率平衡控制策略公式(5)可以得到电流状态方程的离散表达式为:i sm (k +1)=T s a 11ψr (k )+(T s a 12+1)i sm (k )+T s a 13i st (k )+T s a 14u sm (k );i st (k +1)=T s a 21ωr ψr (k )+(T s a 22+1)i st (k )+T s a 23i sm (k )+T s a 24u st (k )㊂üþýïïïïï(16)式中:a 11=L m /(σL s L r T r );a 12=-(R s L 2r +R r L 2m )/(σL s L 2r );a 13=ωe ;a 14=1/σL s ;a 21=-L m /(σL s L r );a 22=a 12;a 23=-a 13;a 24=a 14㊂ψr (k )为k 时刻的转子磁链;i sm (k +1)和i st (k +1)分别为k +1时刻的电流预测值;i sm (k )和i st (k )分别为k 时刻的电流反馈值;u sm (k )和u st (k )分别为k 时刻的定子电压㊂图9㊀简化FCS-MPCC 控制算法框图Fig.9㊀Block diagram of simplified FCS-MPCC将预测电流方程改写为式(17)的电压方程形式,以计算k 时刻的参考电压u ∗sm (k )和u ∗st (k )为u ∗sm (k )=[i ∗sm (k +1)-(T s a 11ψr (k )-(T s a 12+1)i sm (k )-T s a 13i st (k ))]/T s a 14;u ∗st (k )=[i ∗st (k +1)-(T s a 21ωr ψr (k )-(T s a 22+1)i st (k )-T s a 23i sm (k ))]/T s a 24㊂üþýïïïïï(17)如果在k 时刻作用于逆变器上的某个电压矢量u sm,n (k )和u st,n (k )与使用式(17)得到的参考电压u ∗sm (k )和u ∗st (k )相同,则k +1时刻的预测电流i (k +1)可以精确跟踪电流给定i ∗(k +1)㊂目标函数用于选出两电平电压源逆变器结构下的电压矢量(u 0~u 7)中满足控制要求的一个最优电压矢量,即J n = u ∗sm (k )-u sm,n (k ) 2+u ∗st (k )-u st,n (k ) 2;(18)Switch (k ):min{J n }㊂(19)式(18)和式(19)确定了最优开关状态[S a ,S b ,S c ],通过确定某一个电压向量u (k )最接近 需求电压u ∗(k ) ,并将其应用于k 时刻的逆变器㊂简化MPCC 的数学表达式可表示为:u ∗sm (k )=[i ∗sm (k +1)-(T s a 11ψr (k )-(T s a 12+1)i sm (k )-T s a 13i st (k ))]/T s a 14;u ∗st (k )=[i ∗st (k +1)-(T s a 21ωr ψr (k )-(T s a 22+1)i st (k )-T s a 23i sm (k ))]/T s a 24;J n = u ∗sm (k )-u sm,n (k ) 2+ u ∗st (k )-u st,n (k ) 2;Switch (k ):min {J n }n =0,1, ,7㊂üþýïïïïïïïïï(20)综上可以得到ADRC-MPCC 控制算法的原理框图如图10所示㊂其中:ωref 为感应电机调速系统给定转速;ψref 为给定磁链;T ∗e 为转矩给定值;i ∗sm 和i ∗st为电流给定值㊂该系统包括基于一阶ADRC 的速度外环㊁磁链外环和转矩环,以及基于模型预测控制的mt 轴电流内环㊂在转速外环中,将反馈测量的ωr 与给定转速ωref 进行比较,使用SADRC 控制器获得给定转矩T ∗e ;在转矩环中,将计算出的T e 与T ∗e 进行比较,使用TADRC 控制器获得给定电流i ∗st ;在磁链外环中,将计算出的ψr 与给定磁链ψref 进行比较,使用ψADRC 控制器获得给定电流i ∗sm ㊂将得到的参考电流i ∗sm 和i ∗st 送入内环的MPCC 控制器,选择逆变器所需的最优开关状态㊂图10㊀ADRC-MPCC 控制算法原理框图Fig.10㊀Block diagram of ADRC-MPCC controlalgorithm4㊀仿真分析为了验证刚性联接双电机系统控制策略的有效性及系统在不同工作环境下的运行性能,在MAT-LAB /Simulink 进行了仿真研究,仿真电机具体参数列于表1中㊂861电㊀机㊀与㊀控㊀制㊀学㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第28卷㊀表1㊀仿真电机参数Table 1㊀Simulation motor parameters㊀㊀㊀参数数值额定功率P N /kW 37.3额定电压U N /V 380额定转速n N /(r /min)1146额定频率f N /Hz 50极对数p n2定/转子电阻R s /R r /Ω0.087/0.228互感L m /mH 34.7定/转子电L s /L r /mH35.3/35.5图11为刚性联接双电机系统在相同仿真条件下的PI 交叉耦合系统和ADRC-MPCC 交叉耦合系统启动性能的仿真结果㊂图中第一㊁第二和第三通道分别为系统的转速㊁转矩和转矩差仿真波形㊂图11㊀启动性能仿真结果Fig.11㊀Start-up performance simulation results仿真中给定转速为额定转速1146r /min;系统负载为200N㊃m,ʃ1%模拟负载波动㊂系统刚开始启动时,电机转子电阻只存在因制造原因产生的误差,因此,设置系统中电机1转子电阻为理想转子电阻的95%,电机2转子电阻为理想转子电阻的1.05倍㊂从图中可以看出,系统带载启动阶段,PI 交叉耦合系统转速有一定量的超调,ADRC-MPCC 交叉耦合系统启动无超调㊂在稳态阶段,PI 交叉耦合系统的转速相比于ADRC-MPCC 交叉耦合系统有较大波动㊂PI 交叉耦合系统运行过程中转矩波动较大,约为45N㊃m,ADRC-MPCC 交叉耦合系统较小,约为15N㊃m㊂PI 交叉耦合系统在启动超调阶段,两台电机的转矩差有所变化,PI 交叉耦合系统抖动较大,ADRC-MPCC 交叉耦合系统无抖动㊂在稳定运行阶段,PI 和ADRC-MPCC 交叉耦合系统系统的转矩差分别为25N㊃m 和10N㊃m㊂仿真结果表明,ADRC-MPCC 交叉耦合系统能有效解决系统启动超调和两台电机转矩不均衡问题㊂图12为刚性联接双电机系统在稳态条件下的PI 交叉耦合系统和ADRC-MPCC 交叉耦合系统稳态性能的仿真结果㊂仿真中给定转速为额定转速1146r /min;系统负载为300N㊃m,ʃ5%模拟负载波动㊂此时系统已运行较长时间,机体温度上升,导致电机参数发生改变㊂两台电机的机械特性不同,转子电阻变化幅度不同㊂因此,设置电机1转子电阻为理想转子电阻的1.2倍,电机2转子电阻为理想转子电阻的1.5倍㊂从图中可以看出,当系统稳态长期运行转子电阻变化较大时,PI 交叉耦合系统的转速性能严重失衡,转速跌至980r /min,已经不能精确跟踪给定转速,ADRC-MPCC 交叉耦合系统的转速依旧可以保持跟踪给定转速㊂PI 交叉耦合系统电机2的带载能力大幅下降,两台电机之间输出功率已经完全失衡,ADRC-MPCC 交叉耦合系统中两台电机之间的输出功率近似均衡,未出现较大偏差㊂PI 交叉耦合系统的两台电机转矩差较大且出现严重波动,转矩差为110N㊃m 且波动大于30%㊂ADRC-MPCC 交叉耦合系统的转矩差并未随转子电阻的恶化而变化㊂仿真结果表明,ADRC-MPCC 交叉耦合系统可961第2期贺虎成等:刚性联接双电机系统功率平衡控制策略。

两台电机驱动同一负载变频控制技术的研究收藏此信息打印该信息添加:刘宏鑫王玉雷张科孟来源:未知1 引言在起重、冶金,玻璃生产等场合.由于可靠性要求、机械负载平衡性要求或者速度同步性的要求,需要两台同功率电机驱动同1个机械负载。

驱动两台电机的变频器可以由1台变频器来驱动,也可以分别由两台变频器来驱动。

这种场合往往对速度精度、转矩动态响应、负荷自动分配等有比较严格的要求,一般v/f控制的变频器又难以满足要求,如何采用矢量控制变频器来实现1台变频器拖动2台电机或者2台变频器分别拖动2台电机来实现高精度、大转矩调速是本文探讨的重点问题。

2 单台v/f控制变频器拖动二台电机的原理v/f控制变频器的控制算法一般与电机参数无关,因此可以直接实现1台变频器拖动2台电机,如图1所示。

在这种应用情况下,需要变频器容量为电机功率两倍的基础上再放大一档使用,并且为了防止电机过载烧坏,需要每台电机与变频器之间添加热继电器,如图1中的th1、th2,而且需要将热继电器的常闭触点串联到变频器外部故障输入端子,进行保护处理。

需要特别注意个别变频器具有自动转矩补偿功能与电机某些参数有关,采用电机并联运行时,容易引起电流的振荡,需要将该功能关闭。

图1 1台v/f控制变频器拖动2台电机的原理3 一台矢量控制变频器拖动二台电机的原理(1) 适用场合矢量控制变频器实现一拖二的基本条件是2台电机参数完全相同或者接近。

可应用于起重机械、冶金钢包、轨道车前后轮控制等需要一拖二的场合。

(2) 异步电机稳态等值电路异步电机稳态等值电路如图2所示,图中的r1、l1、r2、l2、lm、i0、s分别代表定子电阻、定子电感、转子电阻、转子电感、互感、空载激磁电流和转差率。

(3) 矢量控制变频器实现一拖二的原理图2 异步电机稳态等值电路在2台相同电机并联运行的时候,在稳态时,根据图2,可以看出并联后电机等效参r1、l 1、r2、l2、lm数均为单个电机参数的1/2,而空载激磁电流i0为单个电机的2倍。