电子元器件在PCB板上的极性

- 格式:pdf

- 大小:958.43 KB

- 文档页数:6

-* PCB板焊接工艺(通用标准)1.PCB板焊接的工艺流程1.1 PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、维修和查验。

1.2 PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1 元器件加工办理的工艺要求元器件在插装以前,一定对元器件的可焊接性进行办理,若可焊性差的要先对元器件引脚镀锡。

元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

元器件引脚加工的形状应有益于元器件焊接时的散热和焊接后的机械强度。

2.2 元器件在 PCB板插装的工艺要求元器件在PCB板插装的次序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特别元器件,且上道工序安装后不可以影响下道工序的安装。

元器件插装后,其标记应向着易于认读的方向,并尽可能从左到右的次序读出。

有极性的元器件极性应严格依据图纸上的要求安装,不可以错装。

元器件在PCB板上的插装应散布平均,摆列齐整雅观,不一样意斜排、立体交错和重叠摆列;不一样意一边高,一边低;也不一样意引脚一边长,一边短。

2.3 PCB板焊点的工艺要求焊点的机械强度要足够焊接靠谱,保证导电性能焊点表面要圆滑、洁净3.PCB板焊接过程的静电防备 3.1 静电防备原理对可能产生静电的地方要防备静电累积,采纳举措使之控制在安全范围内。

对已经存在的静电累积应快速除去掉,即时开释。

3.2 静电防备方法泄露与接地。

对可能产生或已经产生静电的部位进行接地,供给静电开释通道。

采纳埋地线的方法成立“独立”地线。

非导体带静电的除去:用离子风机产生正、负离子,能够中和静电源的静电。

4.电子元器件的插装电子元器件插装要求做到齐整、雅观、坚固。

同时应方便焊接和有益于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

4.2元器件引脚成形元器件整形的基本要求全部元器件引脚均不得从根部曲折,一般应留 1.5mm以上。

PCB电路设计规范及要求板的布局要求一、印制线路板上的元器件放置的通常顺序:1、放置与结构有紧密配合的固定位置的元器件,如电源插座、指示灯、开关、连接件之类,这些器件放置好后用软件的LOCK 功能将其锁定,使之以后不会被误移动;2、放置线路上的特殊元件和大的元器件,如发热元件、变压器、IC 等;3、放置小器件。

二、元器件离板边缘的距离:1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线;2、可能的话所有的元器件均放置在离板的边缘3mm以内或至少大于板厚,这是由于在大批量生产的流水线插件和进行波峰焊时,要提供给导轨槽使用,同时也为了防止由于外形加工引起边缘部分的缺损,如果印制线路板上元器件过多,不得已要超出3mm范围时,可以在板的边缘加上3mm的辅边,辅边开V 形槽,在生产时用手掰断即可。

三、高低压之间的隔离:在许多印制线路板上同时有高压电路和低压电路,高压电路部分的元器件与低压部分要分隔开放置,隔离距离与要承受的耐压有关,通常情况下在2000kV时板上要距离2mm,在此之上以比例算还要加大,例如若要承受3000V的耐压测试,则高低压线路之间的距离应在3.5mm以上,许多情况下为避免爬电,还在印制线路板上的高低压之间开槽。

四、元件布局基本规则1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开;2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元器件,螺钉等安装孔周围3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件;3. 卧装电阻、电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路;4. 元器件的外侧距板边的距离为5mm;5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

电路板焊接规范一、元器件在电路板插装的工艺要求:①元器件在电路板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

②元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

③有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

④元器件在电路板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高、一边低,也不允许引脚一边长、一边短。

二、插装元器件焊接规范1、电阻器的插装:①、看电阻器上的色环(高精度金属膜电阻器)或电阻器上的标示字符排列顺序(高精度低温漂电阻器),确定电阻值是否正确,如有色环不全(字迹不清晰)或封装有破损的需更换器件;②、弯脚插装,根据插装孔的实际间距对比电阻器的引脚,用镊子夹住引脚平移到合适位臵后快速将引脚弯下,以两引脚插装后能自行稳固为宜,同时使电阻离印制板面高度为2mm 左右;③、插装时注意电阻器的正反方向,正向应为从左到右前四个色环之间间隙较小,与第五个色环间隙相对较大(高精度低温漂电阻器的正反判断和集成电路相同);反之则为反向。

正确的插装方式应为正向插装;④、若是纵向排列,则按色环排列,上面四个环间隙较小,第五个环与前四个色环间隙较大(高精度金属膜电阻器)或电阻器上的表示字符为从上到下排列(高精度低温漂电阻器)。

2 、电容的插装:①、看电容上的文字标识,确定使用产品与器件表无误,如有封装损坏、字迹模糊或断腿则需更换器件;②、弯腿插装, 根据插装孔的实际间距对比电容的引脚,用镊子夹住引脚平移到合适位臵后快速将引脚弯下,以两引脚插装后能自行稳固为宜,同时使电容离印制板面高度为2mm 左右;③、电容排列要保证其标识字方向一致,便于观测。

焊盘左右排列的电容应使标识字面朝操作者,焊盘上下排列的电容应使标识字面向操作者左边方向。

(电路板正面向上)3 、二极管的焊接正确辨认正负极后按要求装入规定位臵,型号及标记要易看得见,焊接要求可参考电阻的要求。

可编辑修改精选全文完整版电子元器件基础知识考试题及答案电子元器件制造企业的发展将直接推动着电子元器件行业的发展,那么你对电子元器件基础知识了解多少呢?以下是由店铺整理关于电子元器件基础知识考试题的内容,希望大家喜欢!电子元器件基础知识考试题(一)一、填空题1、各种材料的物体对通过它的电流呈现一定的阻力﹐具有一定的阻值﹐一定的几何形状﹐一定的技朮性能的在电路中起电阻作用的,这种阻碍电流的作用叫(电阻)。

(2分)2、电阻的作用(在电路中起着阻止电流和分压的作用)。

(5分)3、电阻的换算(1MΩ=1000 KΩ,1 KΩ=1000Ω)。

(5分)4、电阻按外形分类(片状电阻)、(色环电阻)。

(5分)5、色环电阻,从0~9,相应的颜色是(黑棕红橙黄绿蓝紫灰白)。

(7分)6、电容的特性(隔直通交)。

(2分)二、判断题1、色环电容和色环电阻的参数,数字和颜色标识都相同。

(YES)2、五色环电阻或电容,是非精密的。

(NO)3、胆电容,在PCB上的极性标识,和二极管的标识相反。

(YES)4、0402等于1.0mm*0.5mm。

(YES)5、二极管是没有极性的组件。

(NO)三、问答题1、在PCBA上,如何辨别IC的方向?(5分)逆时针,圆点或切边为第一脚2、怎样进行晶振参数值的换算?(5分)1 MHz=103 KHz=106 Hz3、怎样进行电感参数值的换算?(5分)1H=103mH=106uH电子元器件基础知识考试题(二)一、单项选择题:(每题1分,共30分)1、根据作业指导书或样板之要求,该焊元件没焊,焊成其它元件叫( C )。

A、焊反B、漏焊C、错焊2、加锡的顺序是( A ) 。

A、先加热后放焊锡B、先放锡后焊C、锡和烙铁同时加入3、根据作业指导书或样板之要求,不该断开的地方断开叫( B )。

A、短路B、开路C、连焊4、二极管在电路板上用( B ) 表示。

A、CB、DC、R5、电烙铁焊接完成后与被焊体约( B )度角移开A、30B、45C、606.、一色环电阻颜色为:红-黑-黑-橙-棕其阻值为( C )。

电子元器件基础知识考试题(一)电子元器件基础知识考试题(一) 一、填空题1、各种材料的物体对通过它的电流呈现一定的阻力﹐具有一定的阻值﹐一定的几何形状﹐一定的技朮性能的在电路中起电阻作用的,这种阻碍电流的作用叫(电阻)。

(2分)2、电阻的作用(在电路中起着阻止电流和分压的作用)。

(5分)3、电阻的换算(1mω=1000 kω,1 kω=1000ω)。

(5分)4、电阻按外形分类(片状电阻)、(色环电阻)。

(5分)5、色环电阻,从0~9,相应的颜色是(黑棕红橙黄绿蓝紫灰白)。

(7分)6、电容的特性(隔直通交)。

(2分)二、判断题1、色环电容和色环电阻的参数,数字和颜色标识都相同。

(yes)2、五色环电阻或电容,是非精密的。

(no)3、胆电容,在pcb上的极性标识,和二极管的标识相反。

(yes)4、0402等于1.0mm*0.5mm。

(yes)5、二极管是没有极性的组件。

(no)三、问答题1、在pcba上,如何辨别ic的方向?(5分)逆时针,圆点或切边为第一脚2、怎样进行晶振参数值的换算?(5分)1 mhz=103 khz=106 hz3、怎样进行电感参数值的换算?(5分)1h=103mh=106uh电子元器件基础知识考试题(二) 一、单项选择题:(每题1分,共30分)1、根据作业指导书或样板之要求,该焊元件没焊,焊成其它元件叫( c )。

a、焊反b、漏焊c、错焊2、加锡的顺序是( a ) 。

a、先加热后放焊锡b、先放锡后焊c、锡和烙铁同时加入3、根据作业指导书或样板之要求,不该断开的地方断开叫( b )。

a、短路b、开路c、连焊4、二极管在电路板上用( b ) 表示。

a、cb、dc、r5、电烙铁焊接完成后与被焊体约( b )度角移开a、30b、45c、606.、一色环电阻颜色为:红-黑-黑-橙-棕其阻值为( c )。

a、200ωb、20kc、200k7、烙铁海绵加应加多少水为合适( b )。

a、不用加水b、对折海绵,水不流出为准8、47kω±1%电阻的色环为( c )。

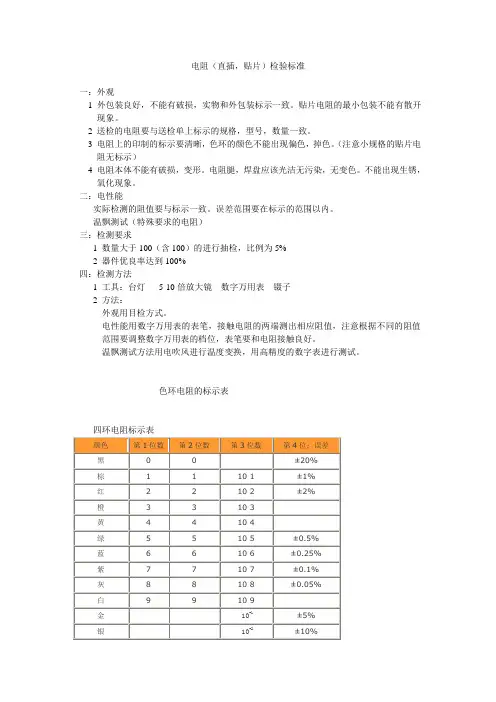

电阻(直插,贴片)检验标准一:外观1 外包装良好,不能有破损,实物和外包装标示一致。

贴片电阻的最小包装不能有散开现象。

2 送检的电阻要与送检单上标示的规格,型号,数量一致。

3 电阻上的印制的标示要清晰,色环的颜色不能出现偏色,掉色。

(注意小规格的贴片电阻无标示)4 电阻本体不能有破损,变形。

电阻腿,焊盘应该光洁无污染,无变色。

不能出现生锈,氧化现象。

二:电性能实际检测的阻值要与标示一致。

误差范围要在标示的范围以内。

温飘测试(特殊要求的电阻)三:检测要求1 数量大于100(含100)的进行抽检,比例为5%2 器件优良率达到100%四:检测方法1 工具:台灯5-10倍放大镜数字万用表镊子2 方法:外观用目检方式。

电性能用数字万用表的表笔,接触电阻的两端测出相应阻值,注意根据不同的阻值范围要调整数字万用表的档位,表笔要和电阻接触良好。

温飘测试方法用电吹风进行温度变换,用高精度的数字表进行测试。

色环电阻的标示表四环电阻标示表四环电阻读取方法五环电阻标示表五环电阻读取方法贴片电阻标示和封装贴片电阻的封装有0402,0603,0805,1206贴片电阻的标示从左往右第一位,第二位是数字位,第三位是表示有多少个0数。

小数点用R表示。

高精度贴片电阻一般是指1%的。

这类电阻用4位表示。

从左往右第一位,第二位,第三位是数字位,第四位是表示有多少个0数。

小数点用R表示。

电容(直插,贴片)检验标准一:外观1 外包装良好,不能有破损,实物和外包装标示一致。

贴片电容的最小包装不能有散开现象。

2 送检的电容要与送检单上标示的规格,型号,数量一致。

3 电容上的印制的标示要清晰,极性标示要准确。

(注意小规格的贴片电容无标示)4 电容腿,焊盘应该光洁无污染,无变色。

不能出现生锈,氧化现象。

5 电容本体不能有破损,变形,电解电容不能有破损,变形,漏液现象。

二:电性能实际检测不能有短路击穿现象,不能有较大的漏电现象。

容值要与标示一致。

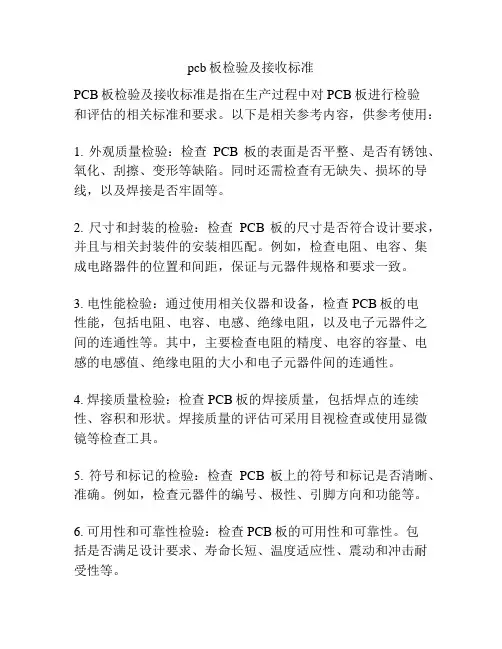

pcb板检验及接收标准PCB板检验及接收标准是指在生产过程中对PCB板进行检验和评估的相关标准和要求。

以下是相关参考内容,供参考使用:1. 外观质量检验:检查PCB板的表面是否平整、是否有锈蚀、氧化、刮擦、变形等缺陷。

同时还需检查有无缺失、损坏的导线,以及焊接是否牢固等。

2. 尺寸和封装的检验:检查PCB板的尺寸是否符合设计要求,并且与相关封装件的安装相匹配。

例如,检查电阻、电容、集成电路器件的位置和间距,保证与元器件规格和要求一致。

3. 电性能检验:通过使用相关仪器和设备,检查PCB板的电性能,包括电阻、电容、电感、绝缘电阻,以及电子元器件之间的连通性等。

其中,主要检查电阻的精度、电容的容量、电感的电感值、绝缘电阻的大小和电子元器件间的连通性。

4. 焊接质量检验:检查PCB板的焊接质量,包括焊点的连续性、容积和形状。

焊接质量的评估可采用目视检查或使用显微镜等检查工具。

5. 符号和标记的检验:检查PCB板上的符号和标记是否清晰、准确。

例如,检查元器件的编号、极性、引脚方向和功能等。

6. 可用性和可靠性检验:检查PCB板的可用性和可靠性。

包括是否满足设计要求、寿命长短、温度适应性、震动和冲击耐受性等。

7. 环保和安全性检验:检查PCB板的环境友好性和安全性。

包括检查是否符合相关环保标准,如RoHS要求,并确保PCB板的使用不会对人体和环境造成损害。

PCB板的接收标准可根据不同的需求和行业标准来制定,以确保PCB板的质量和性能。

标准的制定需要考虑到PCB板的用途、工作条件和相关要求。

一般来说,接收标准应包括上述的外观质量、尺寸和封装、电性能、焊接质量、符号和标记、可用性和可靠性、环保和安全性等检验内容,并制定了相应的合格标准和接受标准。

综上所述,PCB板检验及接收标准是保证PCB板质量的重要环节。

通过对PCB板各项指标的检查和评估,可以确保PCB板的性能和可靠性,提高产品的质量,并满足相关要求和标准。

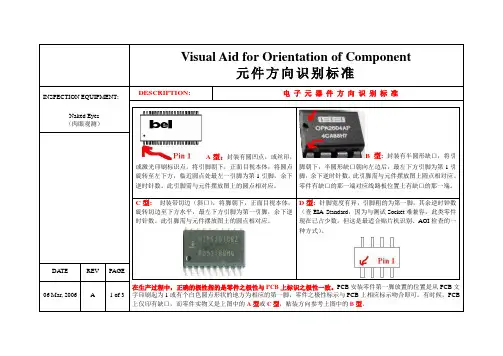

A型:封装有圆凹点,或丝印,B型: 封装有半圆形缺口,将引

在生产过程中,正确的极性指的是零件之极性与安装零件第一脚放置的位置是从或有个白色圆点形状的地方为相应的第一脚,零件之极性标示与

上仅印有缺口,而零件实物又是上图中的

二极管:

零件表面标有横线一端为负极。

元件本体上有圆点或相应的标识,

元件本体上面有一圆点,与摆放图和PCB丝印上缺角位相印有相应的方向标识,二者吻合即为正确的贴装方向。

在生产过程中,正确的极性指的是零件之极性与。

PCB板焊接工艺(通用标准)1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

pcb板元器件大全1、元件封装电阻 AXIAL2、无极性电容 RAD3、电解电容 RB-4、电位器 VR5、二极管 DIODE6、三极管 TO7、电源稳压块78和79系列 TO-126H和TO-126V8、场效应管和三极管一样9、整流桥 D-44 D-37 D-4610、单排多针插座 CON SIP11、双列直插元件 DIP12、晶振 XTAL1电阻:RES1,RES2,RES3,RES4;封装属性为axial系列无极性电容:cap;封装属性为RAD-0.1到rad-0.4电解电容:electroi;封装属性为rb.2/.4到rb.5/1.0电位器:pot1,pot2;封装属性为vr-1到vr-5二极管:封装属性为diode-0.4(小功率)diode-0.7(大功率)三极管:常见的封装属性为to-18(普通三极管)to-22(大功率三极管)to-3(大功率达林顿管)电源稳压块有78和79系列; 78系列如7805, 7812, 7820等;79系列有7905,7912, 7920等。

常见的封装属性有tol26h和tol26v整流桥: BRIDGE1, BRIDGE2:封装属性为D系列(D-44,D-37, D-46)电阻: AXIALO.3-AXIAL0.7 其中0.4-0.7指电阻的长度,一般用AXIAL0.4瓷片电容: RADO.1-RAD0.3。

其中0.1-0.3指电容大小,一般用RADO. 1电解电容: RB.1/.2-RB.4/.8其中。

1/.2-.4/.8指电容大小。

一般《100uF用RB.1/.2, 100uF-470uF用RB.2/.4,》470uF 用RB.3/。

6二极管: DIODE0.4-DIODE0.7其中0.4-0. 7指二极管长短,一般用DIODE0.4发光二极管: RB. 1/.2集成块: DIP8-DIP40,其中8-4 0指有多少脚,8 脚的就是DIP8PCB电路板元器件布局的原则(1)元器件最好单面放置。

PCB板元器件布局布线基本规则一、元件布局基本规则1.按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采用就近集中原则,同时数字电路和模拟电路分开;2.定位孔、标准孔等非安装孔周围1.27mm内不得贴装元、器件,螺钉等安装孔周围3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件;3.卧装电阻、功率电感(插件)、电解电容等元件的下方避免布过孔,以免波峰焊后过孔与元件壳体短路;4.元器件的外侧距板边的距离为5mm;5.贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;6.金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm;7.发热元件不能紧邻导线和热敏元件;高热器件要均衡分布;8.电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。

特别应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。

电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔;9.其它元器件的布置:所有IC元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向,出现两个方向时,两个方向互相垂直;10、板面布线应疏密得当,当疏密差别太大时应以网状铜箔填充,网格大于8mil(或0.2mm);11、贴片焊盘上不能有通孔,以免焊膏流失造成元件虚焊。

重要信号线不准从插座脚间穿过;12、贴片单边对齐,字符方向一致,封装方向一致;13、有极性的器件在以同一板上的极性标示方向尽量保持一致。

二、元件布线规则1、画定布线区域距PCB板边≤1mm的区域内,以及安装孔周围1mm内,禁止布线;2、电源线尽可能的宽,不应低于18mil;信号线宽不应低于12mil;cpu入出线不应低于10mil(或8mil);线间距不低于10mil;3、正常过孔不低于30mil;4、双列直插:焊盘60mil,孔径40mil;1/4W电阻:51*55mil(0805表贴);直插时焊盘62mil,孔径42mil;无极电容:51*55mil(0805表贴);直插时焊盘50mil,孔径28mil;5、注意电源线与地线应尽可能呈放射状,以及信号线不能出现回环走线。

对于绝大多数电子元器件而言,它们都是有极性或者说管脚是不能焊错的。

比如电解电容,一旦焊反,通电时就会发生爆炸。

一般而言采用自动化给料机械进行线路板元件组装时,是不会出现放错元器件的问题的。

但是由于生产厂家条件限制和元器件本身特点,也并不是所有元器件都可以自动贴装或插装的。

常见需要人工手动放置的有各种表面安装变压器、接插件、TO封装的集成电路等。

这些器件仍然有可能出现组装出错的问题。

一般返修是通过手动进行的,这个环节也容易出现焊接反向的问题。

因此有必要对元器件的定位方法和线路板上元器件焊盘及丝印的对应关系进行一下说明。

1电容

对于下图所示的铝通孔安装电解电容,一般是通过长短脚和本体上的印记来表示正负极的。

长脚为正极、短脚为负极。

在负极方的外壳上一般还有白色或其他平行于引脚的条纹。

线路板上电解电容一般如图所示进行标记极性。

一种方法是直接在正极侧标上一个“+”号。

这种方法的好处是焊接完成后,检查极性比较方便。

缺点是占用线路板的面积较大。

第二种方法是用丝印将负极所在区域填实。

这种极性表示法占用线路板面积小,但焊接完成后检查极性不方便,常见于电脑主板等线路板器件密度较大的场合。

插装的钽电容一般是在正极侧的本体上标“+”号,有的品种还用长短脚进一步进行区分。

这种电容的线路板上的标记方法可以参考铝电解电容。

对于表贴铝电解电容。

被油墨涂实的一侧为负极,正极侧底座一般被切角处理。

它在线路板上一般如上图所示,也就是在线路板上用丝印“+”号表示正极,同时把器件的外形轮廓画出来。

这样有切角的一边也可以用以辨认正极。

对于表贴钽电容而言

它在线路板上一般如上图所示

上述三个电容中左侧为负极,右侧为正极。

中间的一种表示方法最为形象。

2、二极管

对于发光二极管而言,一般采用长短脚来表示正负极,长脚为正,短脚为负。

有时厂家会在发光二级管的一侧,切去一点,这个也可以用来表示负极。

线路板上一般也是用丝印“+”表示正极。

对于普通二极管而言

上图中左侧为负极,右侧为正极,也就是说采用丝印或染色玻璃来表示正负极性。

线路板上一般采用如下两种方式表示正负极性。

用线路板上的丝印来表示二极管的极性。

这个比较形象。

另一一种是将二极管的原理图符号直接画在丝印线路板上。

表贴发光二极管的极性表示方法非常混乱。

有时一个厂家内不同封装类型间的表示都五花八门。

但是常见的是在发光二极管的阴极侧涂色点或涂色条。

也有在阴极侧切角的。

普通表贴二极管实物

普通表贴二极管也是采用本体上的丝印或染色玻璃来表示负极的。

上图中两个二极管都是左侧为负极。

在线路板的表示图形上一般为:

上图中左侧为正极焊盘,右侧为负极焊盘。

3、集成电路

对于引脚在两侧分布的DIP和SO封装的集成电路,一般采用上方的半圆型缺口来表示这个方向为芯片的上方,上方左侧第一脚为芯片的第一脚。

也有用丝印或激光在上方打一条横线来表示的。

此外还有直接在芯片第一脚旁边的本体上用丝印打点或直接在注塑时压个凹坑。

也有一些集成电路在第一脚的起始边的本体上切一条斜边来表示。

这类集成电路在线路板上的符号一般都是采用顶部带缺口的图形标示。

对于四方封装的QFP、PLCC、BGA而言。

QFP封装的集成电路一般采用在第一脚所对应的本体上采用凹点、丝印圆点、或根据型号丝印来判断方向。

有的采用切掉一个角的方法表示第一脚,此时逆时针方向为第一脚。

需要注意的是有时一个芯片上会出现3个凹坑,那么没有凹坑的一个角,对应芯片的右下方。

PLCC封装由于本体比较大,一般直接在第一脚开始处用凹坑来表示。

有的还对芯片左上方做切角处理。

PLCC封装实物

BGA封装实物

BGA封装除了采用上图中直接用左下角的镀金铜箔表示第一脚外,还是用缺缺角和凹点及丝印圆点的方式表示第一脚的方向。

对应线路板上的图形如下

对第一脚采用加注丝印圆点和缺角处理。

4其他器件

在实物上接插件一般通过定位缺口来控制方向。

也有在第一脚附近写1或用三角型来表示第一脚的。

其他器件一般而言通过在线路板上绘制与实物一致的丝印来避免插错。

对于通孔安装的排阻,一般在线路板上用丝印将公共端圈起来的方式来表示。

或在第一脚上附近写1。

为了规范线路板上元器件的焊盘、丝印、阻焊等要求,IPC组织颁布了2个与之有关的标准,分别为:IPC-7351和IPC-SM-840。

但是在实际使用时,用IPC定义的器件方向表示的方法制作的器件方向标示符号常常在焊接后常常被器件本体所遮挡,不适于检查,应根据实际情况进行调整元器件焊盘图形设计。

总之,在实物上一般分立器件采用长短脚和丝印或着色的方法进行极性表示。

对于集成电路则常使用凹点、丝印、缺口、缺角、缺边或直接指示的方式进行第一脚标示。

在制作焊盘图形时,一般应尽可能的按器件外形绘制,同时尽可能多的把器件外形上与定位有关的信息通过丝印的形式反映出来,以避免人工装配、焊接中的错误。