数控机床误差补偿技术研究

- 格式:pdf

- 大小:331.61 KB

- 文档页数:15

《多轴数控机床精度建模与误差补偿方法研究》篇一一、引言随着制造业的快速发展,多轴数控机床作为现代制造技术的重要组成部分,其精度和效率直接影响到产品的质量和生产效率。

因此,对多轴数控机床的精度建模与误差补偿方法进行研究,具有重要的理论价值和实践意义。

本文旨在探讨多轴数控机床的精度建模及误差补偿方法,以期为提高机床的加工精度和稳定性提供理论支持。

二、多轴数控机床精度建模多轴数控机床的精度建模主要包括几何精度建模和运动学精度建模两个方面。

几何精度建模主要关注机床各部件的几何形状、尺寸和相对位置等参数对机床整体精度的影响;运动学精度建模则主要关注机床运动过程中各轴的运动轨迹、速度和加速度等参数对加工精度的影响。

在几何精度建模方面,需要综合考虑机床的机械结构、传动系统、导轨系统等因素,建立准确的数学模型,以便分析各因素对机床精度的影响。

运动学精度建模则需要基于机床的运动学原理,建立各轴的运动方程,分析各轴在运动过程中的动态特性,以及其对加工精度的影响。

三、误差来源及分析多轴数控机床的误差来源主要包括机床本身的制造误差、装配误差、热误差、切削力引起的误差等。

这些误差会导致机床的几何精度和运动学精度下降,从而影响加工质量。

因此,需要对这些误差进行深入分析,找出其主要来源和影响因素。

四、误差补偿方法针对多轴数控机床的误差,可以采取多种补偿方法。

其中,误差预测模型法、神经网络法、模糊控制法等是较为常用的方法。

这些方法可以根据不同的误差来源和影响因素,建立相应的预测模型或补偿算法,对机床的误差进行实时补偿。

具体而言,误差预测模型法可以通过建立机床误差与各影响因素之间的数学模型,预测机床的误差值,并进行实时补偿。

神经网络法则可以利用神经网络的学习和记忆能力,对机床的误差进行学习和预测,并实现自动补偿。

模糊控制法则可以利用模糊控制理论,对机床的误差进行模糊化处理,并实现精确补偿。

五、实验研究为了验证所提出的误差补偿方法的有效性和可行性,需要进行实验研究。

CNC机床坐标补偿方法与系统研究引言随着科技的进步和制造业的发展,数控机床(CNC机床)在现代工业生产中起到了至关重要的作用。

CNC机床通过计算机控制来实现精确的切削和加工操作,大大提高了生产速度、精度和效率。

CNC机床的坐标补偿是确保加工精度的重要因素之一。

本文将探讨CNC机床坐标补偿方法与系统的研究进展。

一、CNC机床坐标补偿的概念和意义CNC机床坐标补偿是指通过对工件坐标系统和机床坐标系统之间的误差进行修正,使加工结果能够精确地符合设计要求。

由于各种因素的存在,例如机床本身的热变形、切削力的影响、刀具磨损等,会导致工件的实际加工位置与预期位置之间存在一定的偏差。

CNC机床坐标补偿的意义在于保证加工的精度和质量。

通过对机床的坐标进行补偿,可以减少切削误差、提高工件的尺寸精度,同时还能够延长刀具的使用寿命,降低生产成本。

二、CNC机床坐标补偿的方法1. 基于误差建模的坐标补偿方法基于误差建模的坐标补偿方法是通过建立机床误差模型来预测和补偿机床误差对加工结果的影响。

这种方法通常需要通过实验和测量来获取机床误差参数,然后根据误差模型进行补偿计算。

常见的基于误差建模的方法包括刚性误差补偿和热误差补偿。

刚性误差补偿主要针对机床结构的刚性变形,通过对刚性误差进行修正来提高加工精度。

热误差补偿则主要解决机床由于温度变化引起的热变形问题,通过对热误差进行补偿来消除加工偏差。

2. 基于传感器的在线坐标补偿方法基于传感器的在线坐标补偿方法是指通过安装传感器在机床上实时监测加工过程中的误差,并根据误差情况进行实时补偿。

这种方法能够及时发现和修正加工过程中的误差,提高加工精度和稳定性。

常见的基于传感器的方法包括激光干涉仪、光纤陀螺仪和摄像头等。

这些传感器可以测量机床的刚性变形、振动和热变形等因素,从而提供实时的补偿数据。

三、CNC机床坐标补偿系统的研究CNC机床坐标补偿系统是用于实现坐标补偿的硬件和软件集合体。

目前,有许多先进的CNC机床坐标补偿系统被广泛应用于工业生产中。

数控机床几何误差及其补偿方法汇报人:日期:contents •数控机床几何误差概述•数控机床几何误差检测技术•数控机床几何误差建模与辨识•数控机床几何误差补偿技术•数控机床几何误差补偿实例分析•总结与展望目录01数控机床几何误差概述几何误差的定义与来源机床使用过程中磨损、变形等因素。

制造和装配过程中的精度限制。

机床结构设计缺陷。

定义:几何误差是指数控机床在加工过程中,由于机床本身几何元素的形状、位置和运动误差导致加工精度降低的现象。

来源几何误差对机床加工精度的影响影响加工件的尺寸精度和形状精度。

导致表面质量下降,增加粗糙度。

降低机床的整体性能,缩短使用寿命。

几何误差补偿的意义和必要性必要性现代制造业对加工精度的要求越来越高,几何误差补偿是实现高精度加工的关键手段。

几何误差补偿有助于延长机床使用寿命,提高机床的经济效益。

随着数控机床技术的发展,机床结构越来越复杂,几何误差的影响也越来越显著,需要相应的补偿技术来应对。

意义:通过几何误差补偿,可以提高数控机床的加工精度,保证产品质量,提高生产效率,降低生产成本。

02数控机床几何误差检测技术激光干涉检测技术利用激光的干涉现象进行高精度测量,能够准确地检测数控机床的几何误差。

高精度测量非接触式测量实时动态测量激光干涉检测技术采用非接触式测量方式,避免了传统接触式测量中可能引入的附加误差。

该技术具备实时动态测量能力,能够在数控机床运行过程中进行误差检测,提高检测效率。

03激光干涉检测技术0201球杆仪检测技术经济实用相较于其他高精度检测技术,球杆仪检测技术具有较低的成本,适用于大批量数控机床的误差检测。

便于携带球杆仪体积较小,便于携带,可实现在不同机床间的快速检测。

原理简单球杆仪检测技术基于简单的机械原理,通过测量球杆仪在数控机床上的运动轨迹来推断机床的几何误差。

电容传感检测技术非接触式检测与激光干涉检测技术类似,电容传感检测技术也采用非接触式检测方式,确保测量精度不受附加误差影响。

数控机床空间误差补偿与应用摘要数控机床精度要求的不断提升,逐渐向精密加工发展,因此从对数控机床精度提升角度进行研究,分析了三轴数控机床的各个直线轴误差及三个轴线之间的空间误差关系,对几种误差补偿方法进行综合分析。

从空间误差补偿的角度研究对机床精度的提升,对空间中三个轴线之间的本身误差以及它们之间的误差进行补偿,从空间三维多角度保证机床的精度,同时也是对补偿方法的应用及验证。

关键词:误差;精度;空间误差;误差补偿引言对于数控机床这种基础制造工程技术的发展伴随而来的就是对加工精度要求逐渐由粗加工到精加工再到超精密加工的过程,在这个过程中数控机床的精度发展技术对精密以及超级精密加工尤为重要,通过减少单动环节增加联动过程的误差减小来确保精度的精密程度以及可靠运行的过程。

之所以被称为精密或者超精密加工这都跟工作母机即能达到精细精度的数控机床有着千丝万缕的关系,甚至可以说精密的数控机床决定了加工工件的精密程度等级。

在以往的精密加工过程中往往通过数控机床的装配原件的基准实现,这样的机床生产过程所需时间之长,产量低,从而影响精密技术的发展脚步。

在加工中出现的误差难以避免并消除,通过提升机床装配部件精度的方法不能一直持续进行,因为这种提升程度有限,到一定程度之后就难以进步。

自动化控制技术以及软件技术的飞跃发展,能逐步实现通过微小的进给位移消除在加工过程中产生的误差,从而实现精密加工的保证。

现代的误差补偿技术大多都是随着数控机床的控制系统而进步,不同的数控系统虽然对误差的计算方法及补偿的原理不同,但能实现的效果却是一致的,误差补偿技术的不断持续发展,从多方面补充了因机床元件到达一定程度之后对精度提升没有效果的不足。

做好误差补偿工作对机床精度提升有重要的作用,也是对提升我国工业基础的关键技术,可以减少硬件投入的资金,增强装备制造的能力的重要环节。

1 空间误差分类与定义1.1轴线误差机床X、Y、Z轴运动时,分别产生6项基本误差及三项垂直度误差。

数控机床误差实时补偿技术及应用数控机床误差实时补偿技术是一种通过测量和监控机床的误差,然后通过算法和控制系统来实时修正这些误差的技术。

它可以显著提高机床的加工精度和稳定性,使得加工的零件更加精确和一致。

下面将介绍数控机床误差实时补偿技术的原理、方法和应用。

数控机床误差实时补偿技术的原理是基于机床的误差源和误差特点进行建模,并通过控制系统实时调整机床的运动轨迹来补偿这些误差。

机床的误差主要包括几何误差、动态误差和热误差等。

几何误差是由机床结构、加工刀具和工件等因素引起的,例如导轨的尺寸偏差、传动装置的误差等。

动态误差是由机床运动过程中的惯性力、弹性变形等因素引起的,例如加工过程中的振动和共振等。

热误差是由于机床在工作过程中产生的热源,例如主轴的热膨胀和冷却液的温度变化等。

数控机床误差实时补偿技术的方法一般包括两个步骤:误差测量和误差补偿。

误差测量是通过传感器或测量仪器实时检测机床的误差,并将其反馈给控制系统。

常用的测量方法包括激光干涉法、电容法和光栅尺等。

误差补偿是在控制系统中根据误差测量结果进行数学建模和分析,并根据补偿算法调整控制指令,使得机床的运动轨迹达到期望的精度。

数控机床误差实时补偿技术在实际应用中具有广泛的应用领域。

首先,它可以应用于航空航天领域的高精度零件加工。

航空航天零件对精度和质量要求非常高,数控机床误差实时补偿技术可以有效提高加工精度,降低零件的尺寸偏差和表面光洁度,从而提高航空航天产品的性能和可靠性。

其次,它可以应用于汽车制造领域的模具加工。

模具制造对精度和一致性要求较高,数控机床误差实时补偿技术可以有效减少模具的尺寸和形状偏差,提高模具的加工质量和寿命。

此外,它还可以应用于医疗器械制造、光学仪器加工等领域。

总之,数控机床误差实时补偿技术是一种通过测量和监控机床的误差,并通过控制系统实时调整机床运动轨迹的技术。

它可以显著提高机床的加工精度和稳定性,广泛应用于航空航天、汽车制造、医疗器械等领域,为实现高精度和高质量的零件加工提供了重要的技术手段。

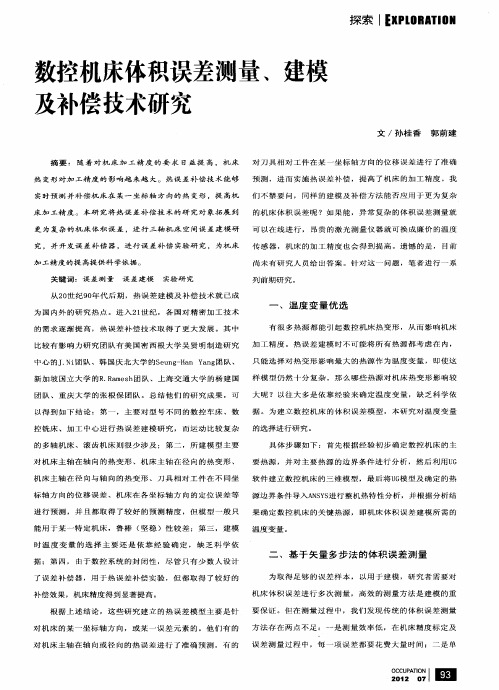

摘要加工精度是机床最重要的性能指标之一。

本课题运用多体系统运动学为核心的误差分析理论体系,对三轴数控机床精度问题进行了系统、全面的分析,并重点在数控机床误差测量、误差分析建模、误差辨识以及误差补偿等方面的研究,通过建立误差模型,得出误差在刀具运动过程中的传递规律,给出了过程,为了提高加工精度,从而对机床进行了软件误差补偿。

本文主要从以下几个方面的内容进行了研究和探讨:(1) 研究了机床的精度分析的基本理论,对多体系统运动学以及基于该理论的机床误差建模、误差辨识及误差补偿的方法作了科学性的研究。

数控机床误差参数的正确辨识是数控机床补偿的必要前提条件。

(2) 详细分析了三坐标9线误差分析方法,以沿X向运动为例,算得六项误差参数,为例,具体给出其计算继而同理可以推算出沿Y向和Z向的十二项误差参数,之后又以xy方法,同理可推算出其余两项垂直度误差。

由此得到21项误差,并以X向为例,做实验,将测得值和计算的两个误差进行比较,发现误差相差比较小。

(3) 详细阐述了软件补偿数控指令的修正算法,再根据此建立了软件补偿系统,分别对软件系统的软硬件流程进行详细阐述,最后通过此项技术的误差补偿,数控机床的各项误差都有所降低,达到了本课题提高机床加工精度的目的。

但是本课题的成果尚未应用到生产实际中,在今后的研究中,还要进行大量的实验去获取大量的实际数据,为今后该方法的实际应用奠定基础。

关键词:数控机床;几何误差;多体系统;误差补偿AbstractThe machining accuracy is one of the most important performance indexes for machinetools.Theoretical analysis of system error based on the kinematics of multi-body system as the core, the three axis CNC machine tool accuracy problem analyzed system, comprehensive, and focus on the NC machine tool error measurement, error analysis, error identification and the error compensation model etc., by establishing the error model, transfer of error in the tool motion process in conclusion, given the process, in order to improve the machining precision, thus the software error compensation of machine tools. The following issues are mainly studied and addressed in this thesis:(1) Research on the basic theory analysis of the accuracy of machine tools, the kinematics of multi-body system and method of the theory of the machine tool error modeling, error identification and the error compensation based on the scientific study. Correctly identifying the geometric error parameters is a necessary prerequisite for compensation of NC machine.(2) After establishing the precision model of machine tools,the measurement and evaluation of their error parameters have been started.There are many kinds of error parameters in the machine tool to influence its machining accuracy.The recognized strategies of error measurements and evaluations for machine tools are introduced.After that,this paper has detailed a new method defined as twelve—line method for the sake of making the most of double.frequency laser interferometers to measure and evaluate 21 geometric errors of three-axis system.Based on these researches,the problems of the error measurement and evaluation of machine tools in the application process of MBS theories are resolved perfectly.(3) This paper put forward index systems of machining contour errors,through error compensation of this technology, the NC machine tool error are reduced, reaches the aim of improving the machining accuracy of machine tools. But the result has not been applied to the actual production, in future research, but also a large number of experiments to obtain a large number of actual data, and lay the foundation for the future application of the method.Key words:machine center; geometric error; multi-body system; error compensation目录摘要 (I)ABSTRACT (II)目录 (V)1 绪论 (1)1.1数控机床加工误差补偿技术的研究内容和意义 (1)1.2国内外的发展概况及分析 (1)1.3误差补偿技术研究应达到的要求 (1)1.3.1 研究的指导思想 (1)1.3.2 应要达到的要求 (2)2 数控机床的主要误差来源及补偿方法的研究 (3)2.1数控机床的误差来源及分类 (3)2.1.1 数控机床的误差产生的原因及分析 (3)2.1.2 数控机床的误差分类 (3)2.1.3 数控机床的误差补偿技术研究 (4)2.2基于多体系统理论的几何误差模型 (4)2.2.1多体系统拓扑结构的描述 (4)2.2.2 实际情况下多体系统的位置关系 (5)2.3误差分析及参数辨识 (7)2.3.1 三坐标误差分析 (7)2.3.2 数控机床误差补偿的误差参数辨识 (7)2.3.3 误差补偿的实验与结论 (9)2.5本章小结 (10)3数控机床加工误差补偿系统 (11)3.1几何误差软件补偿法选择与分析 (11)3.1.1 误差补偿方法的分类与选择 (11)3.1.2 软件补偿数控指令修正算法 (11)3.2误差补偿系统的硬件设计分析 (14)3.2.1 软件补偿数控指令修正算法 (14)3.2误差补偿系统的软件设计分析 (15)3.3本章小结 (19)4 数控机床加工的误差补偿及仿真验证 (20)4.1误差补偿系统的软件补偿实验 (20)V4.1.1 数控机床类型及约束参数的设定 (20)4.1.2 机床误差参数辨识模块 (21)4.1.3 共建位置及刀具参数输入 (22)4.2数控机床误差补偿软件的仿真验证 (23)4.2.1 针对X向测出的误差前后数据记录 (24)4.2.2 三坐标轴上误差补偿前后误差值的分析 (25)4.3本章小结 (27)5 结论 (28)5.1全文总结 (28)5.2存在的问题及分析 (28)5.3数控机床加工误差补偿技术的展望 (28)致谢 (29)参考文献 (30)附录 (31)数控机床加工误差补偿技术的研究1 绪论1.1 数控机床加工误差补偿技术的研究内容和意义在现今高科技环境下, 制造领域正向高精度、高质量、高集成度和智能化方向发展,人们对机械产品的精度和质量要求越来越高,要求必须采用高精密制造加工技术,而作为制造加工的主要设备数控机床的精度技术,已成为提高制造水平和国际竞争力的关键技术[1]。

数控机床的误差补偿随着我国经济的飞速发展,数控机床作为新一代工作母机,在机械制造中已得到广泛的应用,精密加工技术的迅速发展与零件加工精度的不断提高,对数控机床的精度也提出了更高的要求。

尽管用户在选购数控机床时,都十分看重机床的位置精度,特别是各轴的定位精度与重复定位精度。

但是这些使用中的数控机床精度到底如何呢? 大量统计资料表明:65.7%以上的新机床,安装时都不符合其技术指标;90%使用中的数控机床处于失准工作状态。

因此,对机床工作状态进行监控与对机床精度进行经常的测试是非常必要的,以便及时发现与解决问题,提高零件加工精度。

目前数控机床位置精度的检验通常采用国际标准ISO230-2或国家标准GB10931-89等。

同一台机床,由于采用的标准不同,所得到的位置精度也不相同,因此在选择数控机床的精度指标时,也要注意它所采用的标准。

数控机床的位置标准通常指各数控轴的反向偏差与定位精度。

对于这二者的测定与补偿是提高加工精度的必要途径。

一、反向偏差在数控机床上,由于各坐标轴进给传动链上驱动部件(如伺服电动机、伺服液压马达与步进电动机等)的反向死区、各机械运动传动副的反向间隙等误差的存在,造成各坐标轴在由正向运动转为反向运动时形成反向偏差,通常也称反向间隙或失动量。

对于采用半闭环伺服系统的数控机床, 反向偏差的存在就会影响到机床的定位精度与重复定位精度, 从而影响产品的加工精度。

如在G01切削运动时, 反向偏差会影响插补运动的精度, 若偏差过大就会造成“圆不够圆,方不够方”的情形;而在G00快速定位运动中,反向偏差影响机床的定位精度,使得钻孔、镗孔等孔加工时各孔间的位置精度降低。

同时,随着设备投入运行时间的增长, 反向偏差还会随因磨损造成运动副间隙的逐渐增大而增加, 因此需要定期对机床各坐标轴的反向偏差进行测定与补偿。

(1)反向偏差的测定反向偏差的测定方法:在所测量坐标轴的行程内, 预先向正向或反向移动一个距离并以此停止位置为基准,再在同一方向给予一定移动指令值,使之移动一段距离,然后再往相反方向移动相同的距离,测量停止位置与基准位置之差,在靠近行程的中点及两端的三个位置分别进行多次测定(一般为七次),求出各个位置上的平均值, 以所得平均值中的最大值为反向偏差测量值。

数控机床操作中的误差分析与修正数控机床是当今工业生产过程中必不可少的一种高精度加工设备,它通过电子控制系统实现了对工件的精确加工。

然而,由于各种因素的影响,数控机床在实际操作中存在着一定的误差。

为了保证产品质量,提高加工效率,操作人员需要对误差进行分析,并及时进行修正。

本文将对数控机床操作中的误差进行分析,并提供修正的方法。

误差来源分析数控机床操作中的误差来源主要包括机床自身误差、刀具误差、工件装夹误差和运动控制误差等。

首先是机床自身误差。

机床自身的几何精度、运动传动系统、定位系统等方面存在一定误差,例如导轨的平行度、直线度、回转度等。

这些误差会直接影响到加工的精度和稳定性。

刀具误差是指刀具在使用过程中由于磨损而产生的误差。

刀具磨损会导致切削力的变化,从而影响到加工质量。

此外,刀具的安装和夹持也会引起误差。

工件装夹误差是指在夹持工件时产生的装夹偏差。

工件装夹不稳定会导致工件在加工过程中产生振动和位移,进而影响到加工质量。

运动控制误差包括机床伺服系统的误差和数控系统的误差。

伺服系统的误差主要来自于位置反馈误差、传动误差和非线性误差等。

数控系统的误差主要包括插补误差、指令误差和输出误差等。

误差修正方法对于数控机床操作中的误差,我们可以采取以下几种修正方法:首先是机床自身误差的修正。

在使用数控机床之前,可以通过校正设备对机床进行定期检测和校准,以确保机床的几何精度和运动传动系统的精度。

此外,在加工过程中也可以通过优化切削参数来减小机床自身误差对加工质量的影响。

其次是刀具误差的修正。

刀具的磨损是一个不可避免的过程,为了减小刀具磨损对加工质量的影响,操作人员可以根据加工情况定期更换刀具,并确保刀具的正确安装和夹持。

对于工件装夹误差,操作人员需要在夹持工件时严格按照操作规程进行操作,确保工件的稳定夹持。

如有条件,可以使用更加稳定可靠的夹具,以减小装夹误差对加工质量的影响。

运动控制误差的修正需要依靠数控系统和伺服系统的调试。

数控机床的热稳定性与热误差补偿技术随着工业自动化的发展,数控机床在制造业中扮演着重要的角色。

然而,数控机床的热稳定性和热误差一直是制约其精度和稳定性的重要因素。

本文将探讨数控机床的热稳定性问题以及热误差补偿技术的应用。

首先,数控机床的热稳定性是指机床在工作过程中受到热变形和热膨胀等因素的影响,导致工件加工精度下降。

这是因为数控机床在加工过程中会产生大量的热量,而机床的各个部件又具有不同的热膨胀系数。

当机床受热后,不同部件的热膨胀程度不同,从而导致机床的几何形状发生变化,进而影响工件的加工精度。

为了解决数控机床的热稳定性问题,热误差补偿技术应运而生。

热误差补偿技术是通过测量机床在工作过程中的温度分布,然后根据测量结果对机床进行热误差补偿,以提高机床的加工精度和稳定性。

热误差补偿技术主要包括温度传感器的选择和安装、温度测量与分析、热误差模型的建立和热误差补偿算法的设计等方面。

在选择和安装温度传感器时,需要考虑传感器的精度、响应速度、稳定性等因素。

常用的温度传感器有热电偶和热敏电阻等。

热电偶具有响应速度快、测量范围广等优点,但其精度受到环境温度和电磁干扰的影响较大;而热敏电阻则具有精度高、稳定性好等优点,但其响应速度相对较慢。

因此,在选择温度传感器时需要根据具体的应用场景进行综合考虑。

温度测量与分析是热误差补偿技术的重要环节。

通过合理的温度测量与分析,可以获取机床在工作过程中的温度分布情况,为后续的热误差补偿提供准确的数据支持。

在温度测量方面,可以采用红外测温仪、热像仪等非接触式测温设备,以避免对机床结构的影响。

在温度分析方面,可以借助计算机仿真软件对机床的温度分布进行模拟和分析,以揭示机床的热稳定性问题。

热误差模型的建立是热误差补偿技术的核心内容。

热误差模型是通过对机床的温度分布数据进行处理和分析,建立机床的热变形和热膨胀等热误差的数学模型。

热误差模型的建立需要考虑机床的结构特点、材料特性以及温度变化等因素。

数控机床的误差补偿技术研究摘要:随着科学技术的不断发展,高集成、高质量、高精度已经成为了未来机械行业主要的发展方向,在进行数控机床加工的过程中,加工精度正逐渐成为对国际竞争力和制作水平进行提高的主要技术,为了对我国制作生产的竞争力进行提高,需要对数控机床的加工精度进行提升,其中误差补偿技术就是一种对加工精度进行提升的主要方法。

本文根据国内外对误差补偿的研究情况,对误差补偿过程中主要技术存在的相关问题进行探讨。

关键词:数控机床;误差;补偿1.数控机床中的误差补偿关键技术数控机床误差补偿的主要技术数控机床的误差补偿是对加工精度进行提高的主要措施,进行误差补偿时,主要会使用到补偿实施技术、测量技术、建模技术。

1.1补偿实施技术进行误差测量和建模主要是为了进行误差补偿,在实际补偿的过程中,可以分为离线补偿和实时补偿两个方面,其中离线补偿指的是按照具体测量到的误差对数控加工工序进行调整,使数控机床根据新的加工工序进行误差补偿。

1.2测量技术测量技术主要是为了确定机床的原始误差参数,在进行直接误差测量时,主要使用激光干涉仪器、机械干涉仪器等对不同温度、不同位置机床的误差进行测量,虽然对误差进行直接测量,精确度高,但是比较费工,工作效率低,因此,多用来对单项误差进行测量,间接误差主要是用来对误差相关指标进行测量,然后使用误差模型转换成技术误差。

使用此方法进行测量,效率比较高,多用来测量综合误差。

1.3误差建模误差建模主要由误差元素建模和误差综合建模构成,其中,综合误差建模是根据加工过程中刀具和工件之间的相对位移表示运动模型,误差建模是用来对更加有效的模型进行寻找,将机床存在的误差准确的反映出来。

2.误差补偿关键技术的步骤数控机床操作中误差补偿关键技术的执行,必须遵循操作流程,体现补偿技术的优质性,排除不良因素影响。

第一,检测发生误差的关键点,分析引发误差的原因。

明确各个误差间的关系,通过热变形思想,得出控制点,利用控制点补偿数控机床操作中的误差点,迅速补偿给误差模型,便于及时处理机床制造的误差。

数控机床误差补偿关键技术及其应用一、本文概述随着现代制造技术的飞速发展,数控机床作为精密制造的核心设备,其加工精度和效率直接决定了产品质量和生产效益。

然而,在实际应用过程中,数控机床不可避免地会受到各种误差的影响,如几何误差、热误差、力误差等,这些误差的存在严重影响了机床的加工精度和稳定性。

因此,对数控机床误差补偿关键技术的研究与应用,已成为当前制造业领域的研究热点和难点。

本文旨在深入探讨数控机床误差补偿关键技术及其应用。

对数控机床误差的来源和分类进行详细分析,明确误差补偿的重要性和必要性。

重点介绍了几种常用的误差补偿方法,包括基于误差模型的补偿、基于在线测量的补偿以及基于的补偿等,并对各种方法的优缺点进行了比较和评价。

结合具体的应用案例,详细阐述了误差补偿技术在提高数控机床加工精度和效率方面的实际效果,为实际生产和科研工作提供了有益的参考和借鉴。

本文的研究不仅有助于深化对数控机床误差补偿技术的理解,也为推动制造业的转型升级和提高产品质量提供了有力的技术支持。

二、数控机床误差来源与分类数控机床作为现代制造业的核心设备,其加工精度直接决定了产品的质量和性能。

然而,在实际运行过程中,数控机床会受到多种因素的影响,导致误差的产生。

这些误差不仅会影响机床的加工精度,还会缩短机床的使用寿命。

因此,对数控机床的误差来源进行深入分析,并采取有效的补偿措施,对于提高机床的加工精度和稳定性具有重要意义。

几何误差:这是指由于机床结构本身的设计、制造和装配不当所导致的误差。

例如,机床床身、导轨、主轴等部件的几何形状误差、位置误差以及运动误差等。

热误差:数控机床在工作过程中,由于内部热源和外部热环境的影响,会产生温度变化,从而导致机床结构发生热变形,产生误差。

热误差是数控机床误差中的重要组成部分,对加工精度的影响较大。

动态误差:这是指机床在运动过程中,由于惯性力、切削力等动态因素导致的误差。

例如,机床在高速运动时,由于惯性力的作用,会使机床结构发生弹性变形,从而影响加工精度。

中国机械工程CHINA MECHANICAL ENGINEERING1998年 第12期 No.12 1998数控机床误差补偿技术研究*刘又午 刘丽冰 赵小松 章 青 王树新刘又午 教授摘要:提出基于多体系统理论的数控机床运动误差模型、几何误差参数综合辨识模型及相应测量技术,使用9线位移误差及直线度误差测量,可准确辨识数控机床整个工作区间内的全部21项几何误差参数;在三坐标立式加工中心上进行软件误差补偿实验,并上坐标测量机检验。

结果表明,建模方法具有较强的实用性,对数控机床加工误差补偿效果明显。

关键词:数控机床 多体系统理论 误差参数综合辨识 误差补偿中国图书资料分类法分类号:TG659 TP202Investigation of Error Compensation Technology for NC Machine Tool Liu Youwu(Tianjin University,Tianjin,China) Liu Libing Zhao Xiaosong Zhang Qing Wang Shuxin p 48-51Abstract:Based on the theory of multibody system,the model of kinematic error,the model of geometrical error parameter identification and measuring technique were developed.Taking measurements of errors of displacement and linearization of 3 lines along 3 coortinates respectively,21 geometrical error parameters of NC machine tool were exactly identified.The error software compensation experiment was done in MAKINO vertical machining center,and the parameters were verified in CMM.Experimental results show that the modeling method is as generalized,the compensation is powerful,efficient and user-friendly and the error compensation results are apparent.Key words:NC machine tool theory of multibody system synthetical identification of error parameters error compensation technology 近年来,提高数控机床精度的研究倍受重视[1]。

通常尺寸精度是决定数控机床加工精度的最重要因素,而数控机床的几何精度是影响尺寸精度的直接原因[2,3]。

提高机床精度有误差避免和误差补偿两种基本方法。

计算机技术和测量技术的发展,为软件误差补偿技术的发展应用提供了更为广阔的前景[4]。

相比坐标测量机,数控机床误差补偿技术研究进展缓慢,还处于探索阶段。

数控机床软件误差补偿技术研究内容有通用的数控机床误差模型建模研究、误差参数测量和辨识方法研究,以及误差补偿方法研究。

1 基于多体系统理论的数控机床误差建模1.1 多体系统运动及误差模型 基于多体系统理论[5],采用低序体阵列描述系统拓扑结构、矢量及其列向量表达位置关系,变换矩阵计算体间运动关系。

引入误差变换矩阵及误差矢量,可将典型体B k及其相邻低序体B j间的误差模型表述为:当位移为零,误差为零时,O k与O′k重合(见图1),q k为B j原点O j和B k原点O k间位置矢量,q e k为位置误差矢量,含载荷变形和热变形误差。

s k为B k相对B j的位移矢量,s e k为运动误差矢量,含几何误差和运动误差。

当数控机床部件发生位移时,位移即是位置增量。

上述3类误差如同时出现,可将位置误差与位移误差相加,且以s k取代q k而令O′k与O j重合。

图1 多体系统中的典型体及其相邻低序体O jO k=q k+q e k+s k+s e k (1){O j O k}R=[SOJ]{q k+q e k}Rj +[SOK]{s k+s e k}R′k (2)式中,{O j O k}R为相应矢量在参考系中的分量表达式;{q k+q e k}Rj为相应矢量在R j 或局部坐标系中的分量表达式,以下类同;[SOJ]为B j对参考系的方位矩阵;[SOK]为B k对参考系的方位矩阵。

[SJK]=[SJK′][SK′K] (3)式中,[SJK]为B k对R j的方位矩阵;[SJK′]为R′k对R j的方位矩阵;[SK′K]为B k对R′k的方位矩阵,[SK′K]=I。

当无方位误差时,[SJK]=[SJK′],为B k相对于B j的方位矩阵,即变换矩阵 (4)式中,αk、βk、γk为B k相对于B j的卡尔丹角。

有方位误差时,[SK′K]为方位误差矩阵。

令αe k、βe k、γe k表示相应角度误差,且取cosα≈1,sinα≈α,则有 (5)对应于参考系,则有 (6)式中,[SOS]为R s对参考系的方位矩阵;[SOV′]为R′v对参考系的方位矩阵。

V=vL t(K) S=L t+1(K) L u(K)=1 典型体上任意点A位置方程(7)式中,[SOK]为B k对参考系的方位矩阵。

1.2 数控机床误差模型1.2.1 数控机床几何误差描述 机床工作部件沿任一坐标运动时,存在3个线位移误差和3个角位移误差。

单坐标运动误差示意见图2。

当沿X坐标运动时,在X、Y、Z方向上有线位移误差δX(X)、δY (X)、δZ(X);绕X、Y、Z有角位移误差εX(X)、εY(X)、εZ(X)。

此6项误差皆与X坐标位置有关,对于三坐标数控机床应有18项误差。

另外X、Y和Z坐标之间存在3项垂直度误差εXY,εXZ,εYZ,它们不随机床部件的运动而改变。

因此,三轴数控机床共有21项几何误差参数(见表1)。

图2 单坐标运动误差表1 21项几何误差参数运动线位移误差角位移误差坐标垂直度误差X向Y向Z向绕X绕Y绕ZXδX(X)δY(X)δZ(X)εX(X)εY(X)εZ(X)X,YεXYYδX(Y)δY(Y)δZ(Y)εX(Y)εY(Y)εZ(Y)Y,ZεYZZδX(Z)δY(Z)δZ(Z)εX(Z)εY(Z)εZ(Z)Z,XεZX 1.2.2 数控机床误差模型 三坐标数控机床结构示意见图3。

令机床各运动部件返回各自参考点(数控机床的绝对零点),作为初始条件,对B1、B2、B3、B4进行多体系统基本描述。

图3 数控机床结构示意图B1.床身立柱 B2.溜板 B3.工作台 B4.主轴箱 (1)位置矢量和位置误差矢量在局部坐标系中的表达式(8)各位置矢量误差皆为零。

(2)位移矢量和位移误差矢量在局部坐标系下的表达式 (9) (3)变换矩阵表达式(10) (4)误差方程 设刀具和工件切削点在R4和R3局部坐标系中的位置矢量{q T}R4=[0,0,-L]T {q W}R3=[q WX,q WY,q WZ]T式中,L为刀具长度。

由式(7)带入相应的位置矢量、位移矢量、变换矩阵及各误差值,得到在参考系中相应的位置矢量(11)(12)数控机床因几何误差造成的加工误差{E}R={p T}R-{p W}R(13)代入式(8)~式(10)各有关项并经化简可得式(14) 可知,只要确定了数控机床的21项几何误差参数,即可由式(14)算出数控机床运动误差。

2 21项几何误差参数综合辨识方法研究 在坐标测量机误差辨识方法的基础上,笔者进行了一系列的研究工作,开发出数控机床误差(14)辨识的22线法、14线法及9线法。

2.1 22线辨识法 用激光干涉仪测定坐标位置不同的3个点沿X方向运动的误差值(见图4中的线1~3)。

再测定沿Y方向运动的3条单动线(线4~6);沿Z方向运动的3条单动线(线7~9);沿XY方向运动的6条联动线(线10~15);沿ZX方向运动的4条联动线(线16~19);沿YZ方向运动的3条联动线(线20~22)的运动误差值。

再用22线测量结果辨识21项几何误差。

22线法需要采用循环求解或遍历求解方法,且对测量点数有严格要求。

在求解过程中,要以一个被测点的误差参数已知为条件,再求解另一个点,故存在严重的误差传递性,且采用了假设误差值总和为零的不规范条件,因而通用性和直观性较差。

2.2 14线辨识法 除沿X、Y和Z方向(见图5)分别测定3条单动线(线1~9)误差值外,还测定沿XY的2条联动线(线10、11),ZX的2条联动线(线12、13),沿YZ的联动线(线14)的运动误差值以及各线的直线度。

用以上19组误差值再加上误差值总和为零的假设条件可以辨识出21项几何误差。

以上两种误差参数辨识方法要进行较多的联动线误差测量,实际测量效率较低,并且由于测量光路调整困难,也会造成一定误差。

图4 22线辨识法 图5 14线辨识法2.3.9线辨识法 当工作台局部坐标系(见图6)中给定点A(X i,Y i,Z i),i=1、2、3,沿X坐标运动时,可测定其运动误差值ΔXi(X)。

对线1,同时测定其Y向和Z向直线度ΔY1(X)和ΔZ1(X)。

对线2,同时测定其Y向直线度ΔY2(X)。

参照图2可知 (15)用矩阵表示,令 {Δ(X)}=[ΔX1(X)ΔY1(X)× ΔZ1(X)ΔX2(X)ΔY2(X)ΔX3(X)]T{δX}=[δX(X)δY(X)δZ(X)εX(X)εY(X)εZ(X)]T则有{Δ(X)}=[E X]{δX}(16) (17){δX}=[E X]-1{Δ(X)}(18) 适当选取各测点位置,保证[E x]系数矩阵满秩,上式存在唯一解,即可辨识出(δX(X),δY(X),δZ(X),εX(X),εY(X),εZ(X))。

同理,可辨识出沿Y及Z向运动时的12项误差参数δX(Y),δY(Y),δZ(Y),εX (Y),εY(Y),εZ(Y),δX(Z),δY(Z),δZ(Z),εX(Z),εY(Z),εZ(Z)。

由各轴的直线度误差测量结果,计算出3项垂直度误差,原理见图7。

θ1、θ2为测量坐标轴1、轴2的直线度误差的同时,由测量后处理自动计算出的偏差角坐标轴1和坐标轴2之间的垂直度误差图6 9线辨识法 图7 垂直度计算ε12=θ2-θ1(19) 若ε12>0,表示坐标轴之间的角度大于90°。