装配车间检验流程图

- 格式:doc

- 大小:67.50 KB

- 文档页数:1

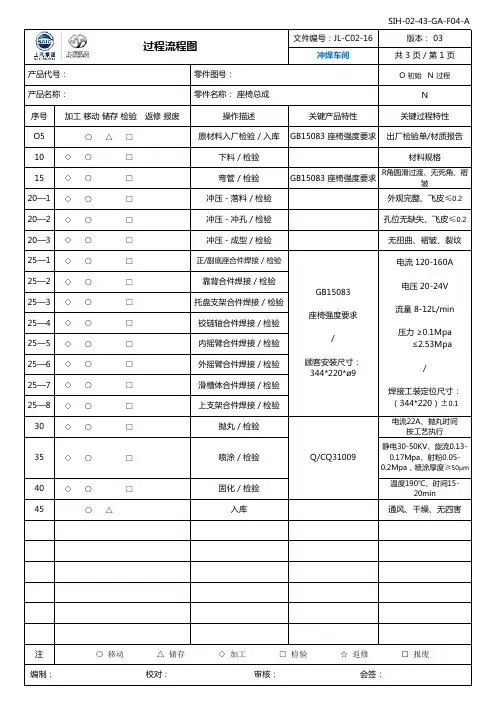

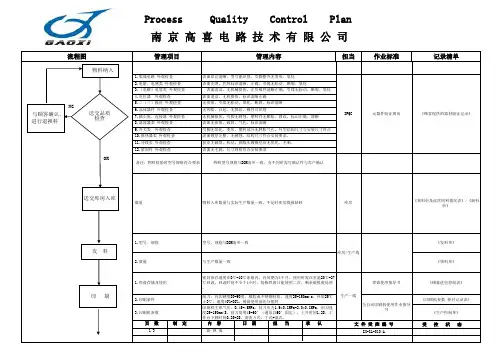

文件编号:JL-C02-16版本: 03冲焊车间共 3 页 / 第 1 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性O5 ○ △ □原材料入厂检验 / 入库GB15083 座椅强度要求出厂检验单/材质报告10 ◇ ○ □下料 / 检验材料规格15◇ ○ □弯管 / 检验GB15083 座椅强度要求R角圆滑过渡、无死角、褶皱20—1 ◇ ○ □冲压 - 落料 / 检验外观完整、飞皮≤0.220—2 ◇ ○ □冲压 - 冲孔 / 检验孔位无缺失、飞皮≤0.220—3 ◇ ○ □冲压 - 成型 / 检验无扭曲、褶皱、裂纹25—1 ◇ ○ □正/副底座合件焊接 / 检验25—2 ◇ ○ □靠背合件焊接 / 检验25—3 ◇ ○ □托盘支架合件焊接 / 检验25—4 ◇ ○ □铰链轴合件焊接 / 检验25—5 ◇ ○ □内摇臂合件焊接 / 检验25—6 ◇ ○ □外摇臂合件焊接 / 检验25—7 ◇ ○ □滑槽体合件焊接 / 检验25—8 ◇ ○ □上支架合件焊接 / 检验30◇ ○ □抛丸 / 检验电流22A、抛丸时间按工艺执行35 ◇ ○ □喷涂 / 检验静电30-50KV、旋流0.13-0.17Mpa、射粉0.05-0.2Mpa,喷涂厚度≥50μm40 ◇ ○ □固化 / 检验温度190℃、时间15-20min45○ △入库通风、干燥、无四害注○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:产品名称: 零件名称: 座椅总成电流 120-160A电压 20-24V 流量 8-12L/min 压力 ≥0.1Mpa ≤2.53Mpa/焊接工装定位尺寸:(344*220)±0.1GB15083座椅强度要求/顾客安装尺寸:344*220*ø9Q/CQ31009文件编号:JL-C02-16版本: 03装配车间共 3 页 / 第 2 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性O5△ □原材料入厂检验 / 入库(泡沫、面料)GB8410 内饰件阻燃要求出厂检验单/材质报告10—1 ◇ ○ 面料重叠外观饱满、挺括无褶皱面料:09018-2、09019-2,重叠层数≤20层10—2 ◇ ○ 排版节能降本按工艺要求排版10—3 ◇ ○ 裁剪外观饱满、挺括无褶皱走刀匀速、弧度光顺10—4 ◇ ○ □缝纫 / 检验针距3-5、缝合力≥30N 针距3-5mm、缝合边距6±115—1 ◇ ○ □原料勾兑 / 检验阻燃性、泡沫性能按工艺比值勾兑/勾兑记录15—2 ◇ ○ 成型泡沫各项物理性能熟化时间≥5min 15—3 ◇ ○ 碾压开孔泡沫各项物理性能碾压间距5-10mm15—4 ◇ ○ 修边15—5 ◇ ○ □熟化 / 检验泡沫各项物理性能熟化时间≥72小时20—1 ◇ ○ 分装-铆铰链轴合件(主)铆接到位、牢靠、作动顺畅20—2 ◇ ○ 分装-铆前大头摇臂合件铆接到位、牢靠、作动顺畅20—3 ◇ ○ 分装-铆前铰链轴合件铆接到位、牢靠、作动顺畅20—4 ◇ ○ 分装-铆后大头摇臂合件铆接到位、牢靠、作动顺畅20—5 ◇ ○ 分装-铆后铰链轴合件铆接到位、牢靠、作动顺畅20—6 ◇ ○ 分装-铆小摇臂合件1铆接到位、牢靠、作动顺畅20—7 ◇ ○ 分装-铆小摇臂合件2铆接到位、牢靠、作动顺畅20—8 ◇ ○ 分装-装调角器臂合件铆接到位、牢靠、作动顺畅20—9 ◇ ○ 分装-铆铰链轴合件(副)铆接到位、牢靠、作动顺畅20—10 ◇ ○ 分装-铆铰链支架合件铆接到位、牢靠、作动顺畅20—11 ◇ ○ 分装-铆托盘合件铆接到位、牢靠、作动顺畅20—12 ◇ ○ 分装-头枕总成外观饱满、挺括、整洁装配到位、贴服无褶皱20—13 ◇ ○ 分装-坐垫总成外观饱满、挺括、整洁装配到位、贴服无褶皱20—14 ◇ ○ 分装-连接正底座、滑轨总成滑轨调整量±120mm 滑动顺畅无卡顿、锁止牢靠铆接永久性标识铭牌20—15 ◇ ○ 分装-连接副底座、滑轨总成滑轨调整量±120mm滑动顺畅无卡顿、锁止牢靠铆接永久性标识铭牌注○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:产品名称: 零件名称: 座椅总成文件编号:JL-C02-16版本: 03装配车间共 3 页 / 第 3 页O 初始 N 过程N序号加工 移动 储存 检验 返修 报废操作描述关键产品特性关键过程特性20—16 ◇ ○ 分装-装内摇臂总成20—17 ◇ ○ 分装-装外摇臂总成20—18 ◇ ○ 分装-气阀合件装配到位、牢靠无漏气20—23 ◇ ○ 分装-气悬浮减震底座总成振幅 ±30mm装配到位,作动顺畅、无漏气M10螺栓拧紧力 41-45M/N.m25—1 ◇ ○ 装减震底座、铰链支架、托盘支架25—2 ◇ ○ 装副底座、铰链支架、托盘支架M8螺栓拧紧力 21-25M/N.m 25—3 ◇ ○ 锁紧螺栓,装前、后齿条、卡扣及手柄M8螺栓拧紧力 21-25M/N.m 25—4 ◇ ○ 锁紧螺栓,装前、后齿条、卡扣及手柄M8螺栓拧紧力 21-25M/N.m25—5 ◇ ○ 装2、3、5拉簧,调试座椅升降高度调节±30mm 作动顺畅、锁止牢靠25—6 ◇ ○ 装2、3、5拉簧,调试座椅升降高度调节±30mm作动顺畅、锁止牢靠25—7 ◇ ○ 连接靠背骨架、锁紧螺栓M10螺栓拧紧力 41-45M/N.m 25—8 ◇ ○ 连接靠背骨架、锁紧螺栓M10螺栓拧紧力 41-45M/N.m25—9 ◇ ○ 装防尘罩外观整洁无扭曲棱边无扭曲,装配到位25—10 ◇ ○ 装靠背泡沫、纸板,折翻面套25—11 ◇ ○ 装靠背泡沫、纸板,折翻面套25—12 ◇ ○ 面套收口,装左、右壳盖及调节手柄外观整洁、饱满外观饱满、挺括、贴服,线缝对齐无扭曲25—13 ◇ ○ 面套收口,装左、右壳盖及调节手柄外观整洁、饱满外观饱满、挺括、贴服,线缝对齐无扭曲25—14 ◇ ○ 熨烫除皱外观饱满无褶皱外观贴服无褶皱25—15 ◇ ○ 装头枕卡套、合格证及坐垫总成头枕可调、拔插顺畅部件装配到位、M6螺栓拧紧力矩:9-13M/N.m 25—16 ◇ ○ 装头枕卡套、合格证及坐垫总成头枕可调、拔插顺畅部件装配到位、M6螺栓拧紧力矩:9-13M/N.m 25—17 ◇ ○ 装安全带及塑料护壳安全带采用泊头市华兴汽车部件有限公司、带未系报警功能装配到位,安全带收放顺畅锁止牢靠,7/16螺栓拧紧力矩:61-65M/N.m30 ○ □成品检验外观及各项功能检验35○ △入库注产品名称: 零件名称: 座椅总成○ 移动 △ 储存 ◇ 加工 □ 检验 ☆ 返修 ¤ 报废编制: 校对: 审核: 会签:过程流程图产品代号: 零件图号:。

乐清市莱恩科技有限公司文件编号WI/LE-PZ-03-2009版 / 次 A / 1制程检验规范页码 1 / 81、目的为了严格执行ISO9001-2008质量体系管理要求、确保制造产品符合本公司使用要求,保证生产顺利进行,特制订本规范。

2、范围公司自行生产的半成品及成品检验指导。

3、职责制程检验(IPQC检验员)负责执行检验、指导及判定,负责品质异常开立《品质异常处理单》、负责客户抱怨及制程不良的内容分析及不良查核、处理并记录。

品质部经理负责对处理结果进行核准。

4、工作内容4.1检验依据:检验图、制程检验规范4.2检验制程检验(IPQC)员首检,巡检,完工检应快速对产品进行外观、尺寸、结构、性能等的检验、试验,并做出合理合理判定。

4.3判定/标示A、 制程中产品所有检验、试验项目无任何缺陷,或存在缺陷但在允收范围内,应判定合格状态并签名确认,报部门经理核准通过后方可进行批量生产,完工产品判定合格进行标识后将物料移至QC待检区。

B、制程所有检验、试验项目存在任何一项质量缺陷,在允收范围外,应判定为不合格状态并签名确认,报部门经理核准通过后责令整改.完工品不合格进行标识后进行封样,并将物料移至不合格区或立即通知车间返工.4.5信息反馈制程所有检验、试验项目存在任何一项质量缺陷,在允收范围外,由制程检验(IPQC)员开立《品质异常处理单》报部门经理进行审批。

常规状况下,产品出现异常时品质部经理直接批准不合格处理,转发生产部、技术部,由巡检跟进处理进度及效果,特殊情况可由相关部门提出评审。

4.6质量评审制程中发现产品出现异常,但由于特殊原因有必要提出评审的参照《不合格品控制程序》.4.7检验记录制程中所有检验项目应得到真实,完好记录,并得到审批,记录保存周期为24个月。

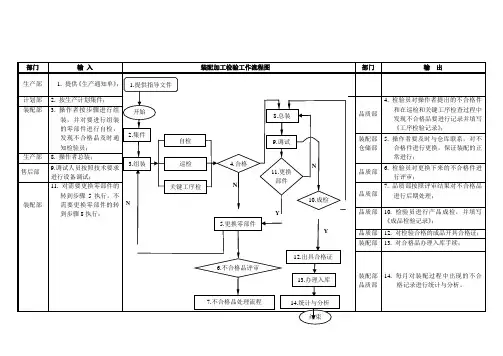

部门输入装配加工检验工作流程图部门输出生产部 1. 提供《生产通知单》;

计划部 2. 按生产计划集件;

品质部4. 检验员对操作者提出的不合格件

和在巡检和关键工序检查过程中发现不合格品要进行记录并填写《工序检验记录》;

装配部 3. 操作者按步骤进行组

装,并对要进行组装

的零部件进行自检,

发现不合格品及时通

知检验员;

N

N

N

Y

Y 装配部

仓储部

5. 操作者要及时与仓库联系,对不

合格件进行更换,保证装配的正

常进行;

生产部8. 操作者总装;

售后部9.调试人员按照技术要求

进行设备调试;

品质部

6. 检验员对更换下来的不合格件进

行评审;

装配部11. 对需要更换零部件的

转到步骤5执行,不

需要更换零部件的转

到步骤8执行;

品质部

7. 品质部按照评审结果对不合格品

进行后期处理;

品质部10. 检验员进行产品成检,并填写

《成品检验记录》;

品质部12. 对检验合格的成品开具合格证;

装配部13. 对合格品办理入库手续;

装配部

品质部

14. 每月对装配过程中出现的不合

格记录进行统计与分析。

开始

3.组装

2.集件

5.更换零部件

4.合格

关键工序检

巡检

自检

7.不合格品处理流程

8.总装

10.成检

9.调试

12.出具合格证

13.办理入库

14.统计与分析

结束

11.更换

部件

6.不合格品评审

1.提供指导文件。

车间生产工艺流程图车间生产工艺流程图是指通过图形化的方式展示车间生产过程中的各个环节和工艺流程。

它可以清晰地展示产品在生产过程中所经过的各个工序和生产线,帮助管理人员和工人更好地理解和掌握生产流程,从而提高生产效率和产品质量。

一、车间生产工艺流程图的作用车间生产工艺流程图是车间生产管理中非常重要的工具,它的作用主要体现在以下几个方面:1. 了解生产流程:通过工艺流程图,可以清晰地了解产品在车间生产过程中所经过的各个工序和生产线,包括原材料的进货、加工、装配、检验等环节,有助于管理人员全面了解生产流程。

2. 优化生产流程:通过分析工艺流程图,可以找出生产过程中存在的瓶颈和问题,进而进行调整和优化,提高生产效率和产品质量。

3. 提高员工培训效果:工艺流程图可以作为培训教材,帮助新员工快速了解和掌握生产流程,减少培训成本和时间。

4. 质量控制和问题解决:通过工艺流程图,可以及时发现生产过程中的问题和质量异常,从而采取相应的措施进行调整和改进,确保产品质量。

二、车间生产工艺流程图的编制方法车间生产工艺流程图的编制需要遵循一定的方法和规范,以下是一般的编制流程:1. 收集相关信息:首先,需要收集与生产流程相关的各种信息,包括产品的设计图纸、工艺规程、设备清单、工序说明等。

2. 绘制流程图:根据收集到的信息,可以开始绘制工艺流程图。

一般来说,可以采用流程图、箭线图、框图等形式进行绘制。

在绘制过程中,需要标注每个工序的名称、工时、设备和材料等信息。

3. 审核和修订:绘制完成后,需要进行审核和修订。

可以邀请相关部门的专业人员进行审核,确保流程图的准确性和完整性。

4. 发布和使用:经过审核和修订后,工艺流程图可以发布并投入使用。

同时,需要将流程图在车间内进行张贴,方便工人参考和操作。

三、车间生产工艺流程图的示例下面是一个简化的车间生产工艺流程图示例,以汽车装配车间为例:1. 原材料进货:从供应商处购买汽车零部件和原材料。

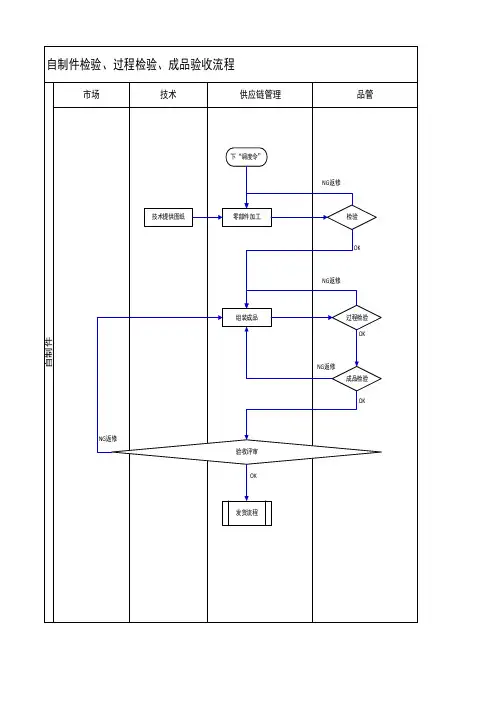

流程名称来料质量控制流程图涉及部门采购部、工程部、仓库、装配车间、五金车间、供应商责任部门品质部编制审批通知检验仓管员材料送检单检验IQC来料检验规范IQC 检验报告合格入仓不合格递交检验报告挑选使用特采递交检验报告IQC仓管员生产车间可用数拒收不能使用根据流程名称装配制程质量控制流程图涉及部门采购部、工程部责任部门品质部、装配车间编制审核根据根据OK备注:注1:斜体加方框字—在流程中指责任部门或人员。

注2:虚线方框字—在流程中指接口的载体表单。

注3:方框字—在流程中指过程活动。

生产通知装配车间生产计划表生产自检IPQC生产作业指导书及证书首件成品检验单合格不合格调整/处理流水线成品检验单装配员工IPQC 首检合格来料仓库成品包装QC装配员工生产异常QCIPQC通知品质主管参照质量纠正及预防措施控制流程图品质部责任部门关键元器件(CDF)核对表巡检产线巡检记录表参照不合格品控制流程图质量纠正及预防8D 报告参照不合格品控制流程图仪器点检特采需挑选来料装配员工进仓箭头标标识隔离仪器点检记录表成品检验标准产线不良问题记录流程名称出货质量控制流程图涉及部门采购部、工程部、仓库、生产车间责任部门品质部编制审核刊号根据备注:注1:斜体加方框字—在流程中指责任部门或人员。

注2:虚线方框字—在流程中指接口的载体表单。

注3:方框字—在流程中指过程活动第1页共1页IPQC 检验合格成品包装成品装配员工抽检IPQC成品检验标准合格不合格入仓品质主管参照质量纠正及预防措施控制流程图生产车间仓库进仓单入库成品检验单出货客户验货入库成品检验单入库成品检验单8D 报告合格不合格QA仓库验货记录IPQC参照质量纠正及预防措施控制流程图品质部责任部门8D 报告参照不合格品控制流程图参照不合格品控制流程图质量纠正及预防质量纠正及预防仪器点检流水线成品检验单流程名称质量纠正及预防措施控制流程图涉及部门采购部、技术部、装配车间、外协单位责任部门品质部、责任归口部门编制审核NO备注:注1:斜体加方框字—在流程中指责任部门或人员。

WORD 格式可编辑文件编号:流程名称来料质量控制流程图涉及部门采购部、工程部、仓库、装配车间、五金车间、供应商责任部门品质部编制审批专业知识整理分享WORD 格式可编辑仓管员通知检验IQC检验根据检验作业指导书吕质主管记录审核合格不合格IQC 递交检验报告递交检验报告仓管员入仓特采退货可用数挑选使用不能使用生产车间品质部分析不合格原因来料问题结构问题采购部品质部与供应商交涉与工程部商讨品质部工程部供应商确定改进方法确定改进方法工程部品质部跟踪改进效果NO材料送检单IQC检验报告IQC检验报告退仓单退仓单质量反馈通知单IQC检验报告单质量反馈通知单质量反馈通知单品质部制定预防措施记录存档质量反馈通知单注1:斜体加方框字—在流程中指责任部门或人员。

专业知识整理分享WORD 格式可编辑注2:虚线方框字—在流程中指接口的载体表单。

注3:方框字—在流程中指过程活动。

第1页共1页专业知识整理分享WORD 格式可编辑文件编号:流程名称装配制程质量控制流程图涉及部门采购部、工程部责任部门品质部、装配车间编制审核装配车间生产通知生产计划表仓库合格来料特采需挑选来料装配员工根据生产作业指导书装配员工生产自检根据QC 生产线全检检验作业指导书QC QC检验记录表合格不合格箭头标标识隔离处理装配员工成品包装参照不合格品控制流程图仪器点检进仓巡检PQC 通知品质主管PQC巡拉记录表QC 生产异常质量反馈通知单品质部OK质量纠正及预防责任部门质量反馈通知单参照质量纠正及预防措施控制流程图参照不合格品控制流程图专业知识整理分享WORD 格式可编辑备注:注1:斜体加方框字—在流程中指责任部门或人员。

注2:虚线方框字—在流程中指接口的载体表单。

注3:方框字—在流程中指过程活动。

专业知识整理分享WORD 格式可编辑文件编号:流程名称出货质量控制流程图涉及部门采购部、工程部、仓库、生产车间责任部门品质部编制审核QC QC检验合格成品包装成品装配员工刊号QA 抽检根据出货检验作业指导书QA检查报告仪器点检合格不合格品质主管QA检查报告质量反馈通知单质量纠正及预防品质主管审核参照质量纠正及预防措施控制流程图生产车间入仓参照不合格品控制流程图仓库进仓单QA检查报告仓库出货客户验货QA验货记录合格不合格品质部质量纠正及预防质量反馈通知单责任部门参照质量纠正及预防措施控制流程图参照不合格品控制流程图专业知识整理分享WORD 格式可编辑备注:注1:斜体加方框字—在流程中指责任部门或人员。

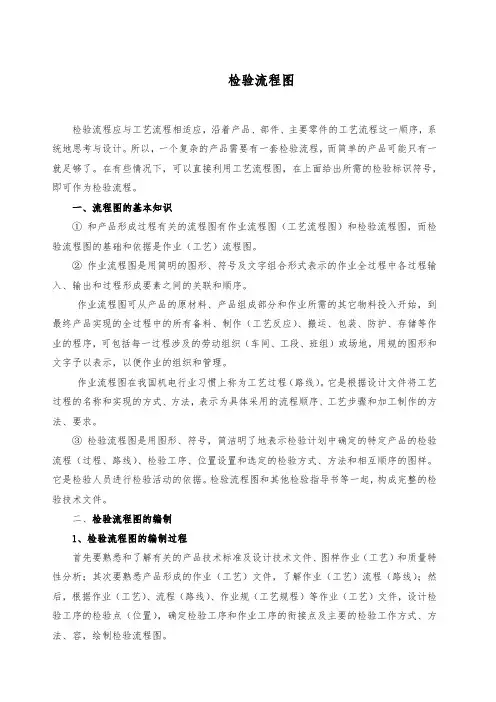

检验流程图检验流程应与工艺流程相适应,沿着产品、部件、主要零件的工艺流程这一顺序,系统地思考与设计。

所以,一个复杂的产品需要有一套检验流程,而简单的产品可能只有一就足够了。

在有些情况下,可以直接利用工艺流程图,在上面给出所需的检验标识符号,即可作为检验流程。

一、流程图的基本知识①和产品形成过程有关的流程图有作业流程图(工艺流程图)和检验流程图,而检验流程图的基础和依据是作业(工艺)流程图。

②作业流程图是用简明的图形、符号及文字组合形式表示的作业全过程中各过程输入、输出和过程形成要素之间的关联和顺序。

作业流程图可从产品的原材料、产品组成部分和作业所需的其它物料投入开始,到最终产品实现的全过程中的所有备料、制作(工艺反应)、搬运、包装、防护、存储等作业的程序,可包括每一过程涉及的劳动组织(车间、工段、班组)或场地,用规的图形和文字予以表示,以便作业的组织和管理。

作业流程图在我国机电行业习惯上称为工艺过程(路线)。

它是根据设计文件将工艺过程的名称和实现的方式、方法,表示为具体采用的流程顺序、工艺步骤和加工制作的方法、要求。

③检验流程图是用图形、符号,简洁明了地表示检验计划中确定的特定产品的检验流程(过程、路线)、检验工序、位置设置和选定的检验方式、方法和相互顺序的图样。

它是检验人员进行检验活动的依据。

检验流程图和其他检验指导书等一起,构成完整的检验技术文件。

二、检验流程图的编制1、检验流程图的编制过程首先要熟悉和了解有关的产品技术标准及设计技术文件、图样作业(工艺)和质量特性分析;其次要熟悉产品形成的作业(工艺)文件,了解作业(工艺)流程(路线);然后,根据作业(工艺)、流程(路线)、作业规(工艺规程)等作业(工艺)文件,设计检验工序的检验点(位置),确定检验工序和作业工序的衔接点及主要的检验工作方式、方法、容,绘制检验流程图。

最后,对编制的流程图进行评审。

由产品设计、工艺、检验人员、作业管理人员、过程作业(操作)人员一起联合评审流程图方案的合理性、适用性、经济型,提出改进意见,进行修改。

生产车间工作流程图生产车间工作流程图是用来描述生产车间中各个工作环节和流程的图表。

它可以匡助管理者和员工清晰地了解和掌握整个生产过程,提高工作效率和质量。

下面是一个标准格式的生产车间工作流程图的示例:1. 车间布局和设备准备阶段:- 确定生产车间的布局和工作区域划分,包括原材料储存区、加工区、装配区等。

- 安排和配置所需的生产设备,如机械设备、工作台、工具等。

- 确保所有设备和工具的正常运行和维护,以确保生产过程的顺利进行。

2. 原材料准备和检验阶段:- 从仓库中取出所需的原材料,并进行必要的检验和测试,确保其质量符合要求。

- 对原材料进行清洗、切割、研磨等预处理工作,以便后续的加工和使用。

3. 加工和创造阶段:- 根据产品的要求和工艺流程,进行加工和创造操作。

- 操作员根据工艺要求,操作相应的设备和工具,如机床、焊接机、激光切割机等。

- 进行必要的质量检查和测试,确保产品符合质量标准。

4. 装配和组装阶段:- 将加工好的零部件按照装配图纸和工艺要求进行装配和组装。

- 使用手工工具或者专用设备进行装配操作,确保零部件的精准配合和装配质量。

- 进行必要的功能性测试和外观检查,确保产品的功能和外观完好。

5. 产品测试和质量控制阶段:- 对装配好的产品进行全面的功能性测试和质量控制。

- 使用专用测试设备和工具进行产品的性能测试和可靠性测试。

- 进行产品的外观检查和质量评估,确保产品符合质量标准和客户要求。

6. 包装和出库阶段:- 对通过测试和质量控制的产品进行包装,确保产品在运输和储存过程中不受损。

- 根据客户的定单要求,进行产品的标识和打包操作。

- 将包装好的产品储存到仓库中,并进行相应的出库记录和管理。

7. 清洁和维护阶段:- 定期对生产车间进行清洁和维护,保持工作环境的整洁和安全。

- 对生产设备进行定期的维护和保养,确保其正常运行和延长使用寿命。

- 处理废料和废水,确保环境保护和资源利用的可持续性。