密封必须比压计算式

- 格式:xls

- 大小:234.00 KB

- 文档页数:1

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

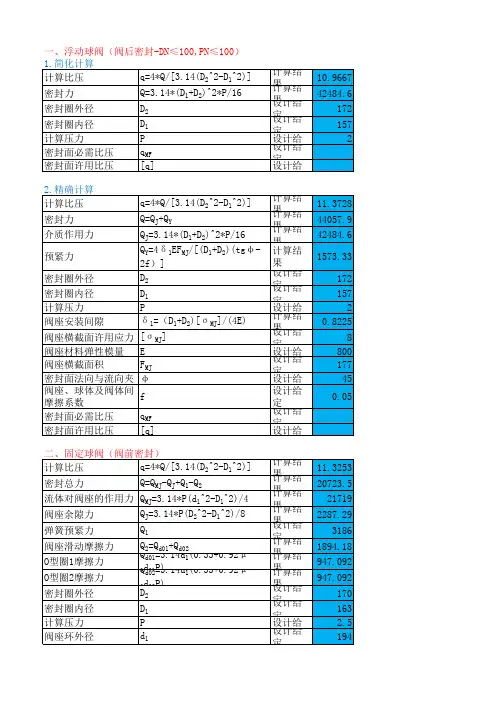

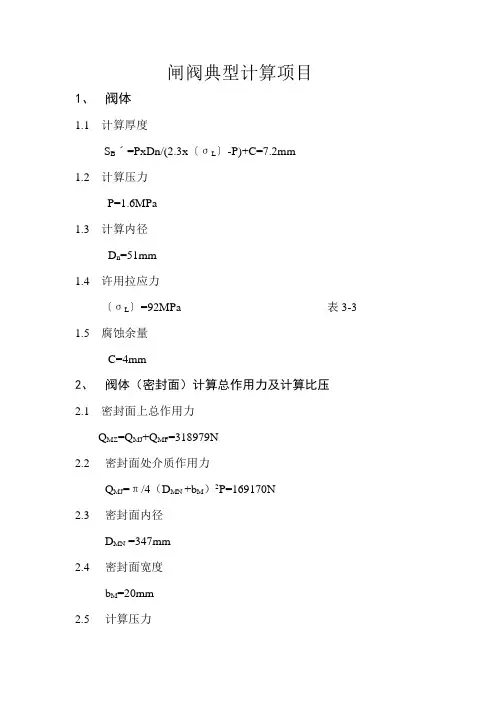

闸阀典型计算项目1、阀体1.1 计算厚度S Bˊ=PxDn/(2.3x〔σL〕-P)+C=7.2mm1.2 计算压力P=1.6MPa1.3 计算内径D n=51mm1.4 许用拉应力〔σL〕=92MPa 表3-3 1.5 腐蚀余量C=4mm2、阀体(密封面)计算总作用力及计算比压2.1 密封面上总作用力Q MZ=Q MJ+Q MF=318979N2.2密封面处介质作用力Q MJ=π/4(D MN +b M)2P=169170N2.3密封面内径D MN =347mm2.4密封面宽度b M=20mm2.5计算压力P=1.6 MPa2.6密封面上密封力Q MF =π(D MN +b M)b M q MF=149809N2.7密封面必须比压q MF=6.5MPa 表3-13 2.8密封面实际比压q=Q MZ/π(D MN +b M)b M =29.62MPa2.9密封面许用比压〔q〕=50MPa 表3-14q MF<q<〔q〕即6.5<29.62<50合格3、阀杆的强度计算3.1关闭时阀杆总轴向力Q′FZ=K1Q MJ+K2Q MF+ Q p +Q T=181532N3.2开启时阀杆总轴向力Q″FZ=K3 Q MJ +K2 Q MF-Q p + Q T =174498 N3.3阀杆最大轴向力Q FZ=181532 N 取Q′F、Q″FZ较大值3.4系数K1=0.29 K2=0.77 K3=0.41 K4=0.62 表3-31 3.5密封面处介质作用力Q MJ =169170 N3.6密封面上密封力Q MF =149809 N3.7阀杆径向截面上介质作用力Q p=π/4d2F p=1570N3.8阀杆直径d F2=1936mm3.9计算压力p=1.6MPa3.10阀杆与填料摩擦力Q T =ψd F b T p=14688N3.11系数ψ=3.263.12填料深度h T=70mm3.13填料宽度b T=10mm3.14轴向拉应力σL= Q″FZ /F s=190MPa3.15轴向压应力σY= Q′FZ /F s=198MPa3.16阀杆最小截面积F s =918mm2 表3-17(按退刀槽处F t)3.17扭应力τN=M′FL/W s=99.84MPa3.18关闭时阀杆螺纹摩擦力矩M′FL = Q′FZ R FM =807817Nmm3.19螺纹摩擦半径R FM =4.45mm 表3-16(3)3.20阀杆最小断面系数W s=8000mm33.21合成应力σ∑=√σY2+4τN2=99.84MPa3.22许用拉压力〔σL〕=215Mpa 表3-73.23许用压应力〔σY〕=240Mpa 表3-73.24许用扭应力〔τN〕=140Mpa 表3-73.25许用合成应力〔σ∑〕=225Mpa 表3-7σL<〔σL〕,τN < 〔τN〕,σY < 〔σY〕,σ∑<〔σ∑〕合格4、阀杆头部强度验算4.1 剪应力τ=( Q″FZ-Q T)/2bh=77.86MPa4.2 开启时阀杆总作用力Q″FZ =181532N4.3 阀杆与填料摩擦力Q T=14688N4.4 b=47.2mm4.5 h=22.7mm4.6 许用剪应力〔τ〕=129Mpa 表3-7τ<〔τ〕合格5、阀杆稳定性验算5.2 实际细长比λ=4µλl F/d F=33.85.3 支承型载影响系数µλ=15.4 阀杆直径d F=20mm5.5 临界细长比λL=405.6 压应力σL= Q′FZ/F=325MPa5.7 关闭时阀杆总轴向力Q′FZ=6219N5.8 阀杆截面积F=400mm25.9 实际许压应力〔σY〕=225Mpa注:1、λ0<λ<λL合格2、σY<〔σY〕合格6、闸板6.1 计算厚度3.26 S′B=R√ Kp/〔σw〕+C=29.64mm 6.2 圆弧过渡外半径密封面平均半径R=(D MN+b M) /2=183.5mm6.3 系数KK=1.246.4 计算压力p=1.6MPa6.5 许用弯曲应力〔σw〕=110MPa6.6 腐蚀余量C=4mm6.7 实际厚度S B=36mmS′B <S B 合格7、中法兰连接螺栓常温时强度验算7.1 操作下总作用力Q′=Q DJ+Q DF+Q DT+Q′FZ=531190N7.2 最小预紧力Q″=Q YJ=26121N7.3 螺栓计算载荷Q L=531190N7.4 垫片处介质作用力Q DJ= D DP pπ/4=277450N7.5 垫片平均直径D DP=470mm7.6 计算压力p=1.6MPa7.7 垫片上密封力Q DF=2πD DP B N m DP p=16717N7.8 垫片有效宽度B N=1.7mm 表3-23(根据b DP)7.9 垫片宽度b DP=10mm7.10 垫片系数m DP=2 表3-247.11 垫片弹性力QDT=ηQ DJ=55490N7.12 系数η =0.27.13 关闭时阀杆总轴向力Q′FZ =181532N7.14 必须预紧力Q YJ=πD DP B N q YJ K DP=26121N7.15 密封面预紧比压q YJ=10MPa7.16 垫片形状系数K DP=17.17 螺栓拉应力σL=Q L/F L=87.38MPa7.18 螺栓总截面积F L =ZF1=6079mm27.19 螺栓数量Z=167.20 单个螺栓截面积F1 =380mm 表3-9(根据d L)7.21 螺栓直径d L=22mm7.22 许用拉应力〔σL〕=169Mpa 表3-9(根据 d L)7.23 螺栓间距与直径比L J=πD1/Zd L=4.67.24 螺栓孔中心圆直径D1=516mm注:1、σL <〔σL〕合格2、2.7< L J<4合格8、中法兰连接螺栓初加温时强度验算8.1 螺栓计算载荷Q′LZ=Q LZ+ Q′t =2167471N8.2 常温时螺栓计算载荷Q LZ =531190N8.3 初加温时螺栓温度变形力Q′t =△t′αLL/F L E L+δDP/F DP E DP=239666095N8.4 初加温时温度差表3-25(根据t)△t′=35℃8.5 介质工作温度T=350℃8.6 材料线胀系数表3-28(根据t′L)α=11.90x10-3mm/m℃8.7 螺栓计算长度L=h+δDP =31mm8.8 中法兰厚度h=28mm8.9 垫片厚度δDP =3mm8.10 中法兰温度t′F=0.5t=175℃8.11 螺栓温度t′L = t′F-△t′=140℃8.12 螺栓总载面积F L=6079mm28.13 螺栓材料弹性模量E L=2.01×105Mpa 表3-8(根据t′L)8.14 垫片面积F DP=πD DP b DP =14785mm28.15 垫片平均直径D DP=470mm8.16 垫片宽度b DP=20mm8.17 垫片材料弹性模量E DP=3×103Mpa 表3-248.18 螺栓拉应力σ′L=Q′LZ/F L=174MPa8.19 安全系数n′s=(σs) t′L /σ′L =3.398.20 屈服点(σs) t′L =320Mpa 表3-8(根据t′L)n′s =1.39≥1.25合格9. 中法兰连接螺栓高温时强度验算9.1 螺栓计算载荷Q″LZ=Q LZ+Q″t=2030543N9.2 常温时螺栓计算载荷Q LZ =1993900N9.3 高温时螺栓温度变形力Q″t= Q′t△t″/△t′=36643N9.4 高温时温度差△t″=19℃表3-259.5 介质工作温度t=350℃9.6 初加温时温度差△t′=90℃9.7 初加温时螺栓温度变形力Q′t=173571N9.8 中法兰温度t″F=0.9t=350℃9.9 螺栓温度t″L=t″F-△t″=386℃9.10 螺栓拉应力σ″L=Q″LZ/F L=163MPa9.11 螺栓总面积F L =12456mm29.12 安全系数n″s=(σs)t″L /σ″L=3.199.13 屈服极限(σs)t″L =520Mpa 表3-8(根据t″L)n″s=3.19≥1.35 合格10 阀体(中法兰)强度验算10.1 常温时比值系数n= Q LZ /〔σw 〕=19548mm210.2 初加温时比值系数n′= Q′LZ /〔σ′w 〕=14260mm210.3 高温时比值系数n″= Q″LZ /〔σ″w 〕=26032mm210.4 计算载荷Q=2030453N取n,n′,n″中最大时的Q LZ,Q′LZ,Q″LZ10.5 常温时螺栓计算载荷Q LZ=1993900N 表5-112序号3 10.6 初加温时螺栓计算载荷Q′LZ =2167471N 表5-113序号1 10.7 高温时螺栓计算载荷Q″LZ=2030543N 表5-115序号1 10.8 许用弯曲应力〔σw 〕=160Mpa 表3-310.9 许用弯曲应力〔σ′w 〕= (σs)t″F /1.25=152MPa10.10 屈服点(σs)t″F =190Mpa 表3-2(根据t′F)10.11 中法兰温度t′F =225℃表5-113序号10 10.12 许用弯曲应力〔σ″w 〕= (σR) t″F /0.9=78Mpa取(σR) t″F /1.35或(σR) t″F /0.9的最小值10.13 屈服点(σs)t″F=160Mpa 表3-210.14 法兰温度t″F =350℃10.15 蠕变极限(σR) t″F =70Mpa 表3-2(根据t″F)10.16 I-I断面弯曲应力σWI =Ql1/ W I=59MPa10.17 力臂l1=(D1-D M)/2=36.75mm10.18 螺栓孔中心圆直径D1=628.5mm10.19 中法兰根径D m=555mm10.20 断面系数W I=(π/6) D m h2=1265200mm310.21 中法兰厚度h=22mm10.22 II-II断面弯曲应力σWII =0.4Ql2/ W II =107MPa10.23 力臂l2=l1+(D m-D n) /4=56.75mm10.24 计算内径D n =51mm10.25 断面系数W II=(π/6)[(D m+D n)/2][(D m-D n)/2]2=43122711 阀盖的强度验算11.1 I-I断面拉应力σ=p D n /4(S B-C)+ Q′FZ /πD n (S B-C)=25.68MPa 11.2 计算压力p=1.6MPa11.3 计算内径D n=423mm11.4 实际厚度S B=15.9mm11.5 腐蚀余量C=4mm11.6 关闭时阀杆总轴向力Q′FZ =181532N11.7 Ⅱ-Ⅱ断面剪应力τ=pd r/4(S B-C)+Q′FZ/πd r (S B-C)=52MPa11.8 d r=100mm11.9 许用拉应力〔σL〕=92Mpa 表3-3 11.10 许用剪应力〔τ〕=55Mpa 表3-3σL<〔σL〕,τ<〔τ〕合格12、填料压盖强度验算12.1 I-I断面弯曲应力σW1 =M1/W1=17.4MPa12.2 I-I断面弯曲力矩M1=Q YT l1/2=750963Nmm12.3 压紧填料总力Q YT=π(D TN2-d F2)qT/4=24225N12.4 填料箱内径D TN=96mm12.5 阀杆直径d F=20mm12.6 压紧填料必须压力q T=ψp=7.15MPa12.7 系数ψ=1.43 表3-15 12.8 计算压力p=5.0MPa12.9 力臂l1=(l-D TN)/2=62mm12.10 l=220mm12.11 I-I(断面)断面系数W1=Bh2/6=43200mm312.12 B=96mm h=30mm12.13 II-II断面弯曲应力σW2=M2/W2=13MPa12.14 II-II断面弯曲力矩M2=Q YT l2/2=1332375Nmm12.15 力臂l2=l/2=110mm12.16 II-II(断面)断面系数W2==I2/Y2=102740mm312.17断面惯性矩I2 =[(BR―d)Y32+( B R―D TN)( Y2―h)3+(D TN―d)(H―Y2)3]/3 =2979452N12.18 II-II断面中性轴到填料压盖上端的距离Y2=1(D TN―d)H2+(B R―D TN)h22(D TN―d)H+(B R―D TN)h=29mm12.19 BR=120mm d=75mm H=70mm12.20屈服点σs=140Mpa 表3-4 12.21 许用弯曲应力〔σW〕=85Mpa 表3-5注:σW1<〔σW〕,σW2<〔σW〕合格12.22 结构长度L=216mm 12.23 最小流道通径 D=51mm。

阀门密封比压计算式1概述阀门必须比压计算公式将控制其密封基本条件的金属密封面材料的弹性模量、密封面表面粗糙度变化量和密封层厚度等3个密封关键参数限制在计算式的常数项C和系数K中,削弱了对密封比压的调控,并没有将矫正密封平面的矫正力比压纳入其中,降低了对密封基本条件判断的准确性。

分析显示,由密封力比压和矫正力比压构成的密封比压,可以满足阀门密封的基本要求。

2密封条件除了密封处两侧存在介质压力差或浓度差以外,密封面之间的间隙是泄漏的主要途径。

对于平面密封,首先要借助矫正力矫正密封面平面,消除由于表面形状误差在二个密封面之间产生的间距,使密封面紧密接触随形贴合,得到连续的有足够宽度的接触面。

其次,以密封力挤压密封面,将表面部分波峰挤入波谷,使表面轮廓平均算术偏差由02~04μm降至01~03μm,形成有效的封闭密封环。

在密封面上产生由密封力比压和矫正力比压叠加的密封比压,压缩乃至阻断局部泄漏通道,延长并改变通道走向,为迷宫式密封创造基本条件。

3必须比压通常引用的必须比压经验计算公式为[1]挤压密封面的过程主要是弹性变形的过程,因此当表面粗糙度达到密封要求时,其密封面表面压应力应按胡克定律计算(假设平面度误差为0)。

密封力比压为如果密封副中的两个密封面硬度差较大,则较软的密封面有可能单独被挤压。

若材料硬度相近,则有可能两个密封面相互交错挤压。

因此式(2)中ΔL按单侧密封面的压缩量计算。

挤压不可能将波峰完全填入波谷,挤压后的表面粗糙度也只是一个便于计算的概念值。

挤压后密封面表面粗糙度ε为3.1计算公式必须比压计算式同样应符合胡克定律,联解胡克定律计算式,按不同材料各取二组能够有效实现密封的技术参数代入,解出与密封面材料有关的系数C和K,复制出适用于不同材料密封面的必须比压计算公式。

(1)钢和硬质合金密封面联解式(1)、式(2)和式(3),适用于金属密封面的计算模式为以不锈钢密封面为例,E=21×105 MPa,L=2 mm,a=0 4 μm,一组数据为DN300、PN=6 4 MPa、bm=9 mm、λ=248 %,另一组数据为DN100、PN=16 MPa、bm=4 5 mm、λ=18 1 %,分别代入式(5),列出关于系数C和K 的方程组解方程组得C=35,K=10,代入式(1),复制出适用于钢和硬质合金密封面的必须比压计算公式由式(3)和式(4)联解,分别得ε1=0 3 μm,ε2=033 μm。

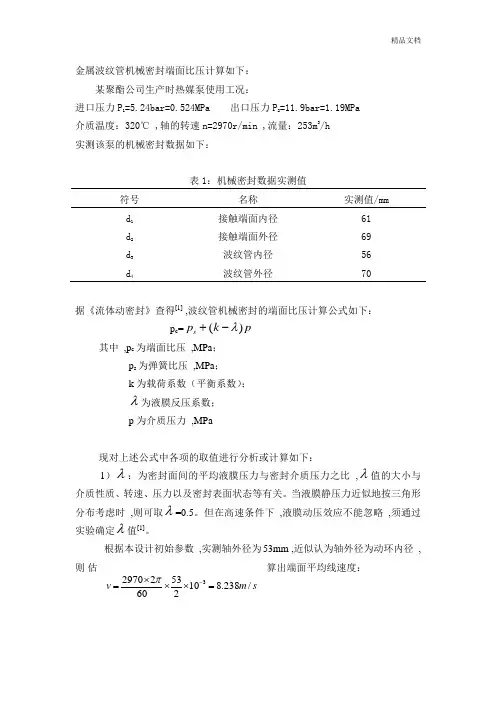

s m v /238.81025360229703=⨯⨯⨯=-π金属波纹管机械密封端面比压计算如下: 某聚酯公司生产时热媒泵使用工况:进口压力P 1=5.24bar=0.524MPa 出口压力P 2=11.9bar=1.19MPa 介质温度:320℃ ,轴的转速n=2970r/min ,流量:253m 3/h 实测该泵的机械密封数据如下:表1:机械密封数据实测值符号 名称 实测值/mmd 1 接触端面内径 61 d 2 接触端面外径 69 d 3 波纹管内径 56 d 4波纹管外径70据《流体动密封》查得[1] ,波纹管机械密封的端面比压计算公式如下:p c =()s p k p λ+-其中 ,p c 为端面比压 ,MPa ; p s 为弹簧比压 ,MPa ; k 为载荷系数(平衡系数);λ为液膜反压系数;p 为介质压力 ,MPa现对上述公式中各项的取值进行分析或计算如下:1)λ:为密封面间的平均液膜压力与密封介质压力之比 ,λ值的大小与介质性质、转速、压力以及密封表面状态等有关。

当液膜静压力近似地按三角形分布考虑时 ,则可取λ=0.5。

但在高速条件下 ,液膜动压效应不能忽略 ,须通过实验确定λ值[1]。

根据本设计初始参数 ,实测轴外径为53mm ,近似认为轴外径为动环内径 ,则估算出端面平均线速度:即v=8.238<30 ,不属于高速 ,因此取λ=0.52) p: 密封腔处的介质压力[1]212.0p p p +=即p=0.762 MPa3)k :对于内流式:k=21222e24d -d d -d其中 ,d 2为接触端面外径 ,d 2=69mm ;d 1为接触端面内径 ,d 1=61mm锯齿型金属波纹管有效直径d e 计算公式如下:d e式中 ,d 4为波纹管外径 ,d 4=70mm ; d 3为波纹管内径 ,d 3=56mm4)弹簧比压Ps端面平均线速度 v=8.238 m/s根据密封端面平均线速度的不同 ,弹簧比压的选择范围也不同 ,其范围可参考下表[2]。

机械密封端面比压的确定润滑油作业部许松涛2007年11月2日机械密封端面比压的确定摘要:泵是石油化工企业最主要和常见的机械设备,由于工艺条件的要求,以及人们经济意识和环保意识的提高,近年来泵密封的泄漏越来越受到关注。

泵的密封是防止介质从泵轴周围的间隙处泄漏,或空气从间隙处侵入泵体。

机械密封作为石化企业泵最常见的密封形式,占重要地位,机械密封的端面比压是影响密封性能和使用寿命的最主要因素之一。

文章结合实际工作中机械密封的安装及维修情况,对密封的端面比压在计算、校核中的一些问题进行分析,以便于确定压缩量,能对机械密封的使用情况有所改善。

关键词:机械密封端面比压分析1.机械密封工作原理及常见结构型式机械密封是靠一对或数对垂直于轴作相对滑动的端面在流体压力和补偿机构的弹力(或磁力)作用下保持贴合并配以辅助密封而达到阻漏的轴封装置。

1、静止环(静环)2、旋转环(动环)3、弹性元件4、弹簧座5、紧定螺钉6、旋转环辅助密封圈7、防转销8、静止环辅助密封圈9、固定压盖图1——机械密封结构示意图常用机械密封结构如图1所示。

旋转环和静止环往往还可根据它们是否具有轴向补偿能力而称为补偿环或非补偿环。

机械密封中流体可能泄漏的途径有如图1中的A、B、C、D四个通道。

C、D泄漏通道分别是静止环与压盖、压盖与壳体之间的密封,二者均属静密封。

B通道是旋转环与轴之间的密封,当端面摩擦磨损后,它仅仅能追随补偿环沿轴向作微量的移动,实际上仍然是一个相对静密封。

因此,这些泄漏通道相对来说比较容易封堵。

静密封元件最常用的有橡胶O形圈或聚四氟乙烯V形圈,而作为补偿环的旋转环或静止环辅助密封,有时采用兼备弹性元件功能的橡胶、聚四氟乙烯或金属波纹管的结构。

A通道则是旋转环与静止环的端面彼此贴合作相对滑动的动密封,它是机械密封装置中的主密封,也是决定机械密封性能和寿命的关键。

因此,对密封端面的加工要求很高,同时为了使密封端面间保持必要的润滑液膜,必须严格控制端面上的单位面积压力,压力过大,不易形成稳定的润滑液膜,会加速端面的磨损;压力过小,泄漏量增加。

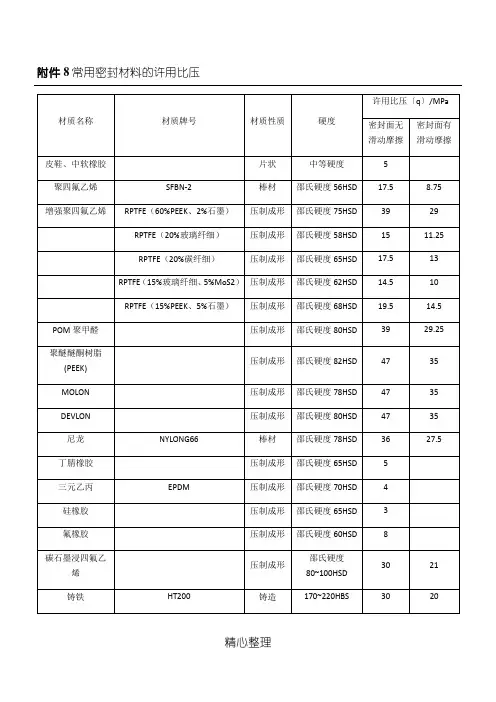

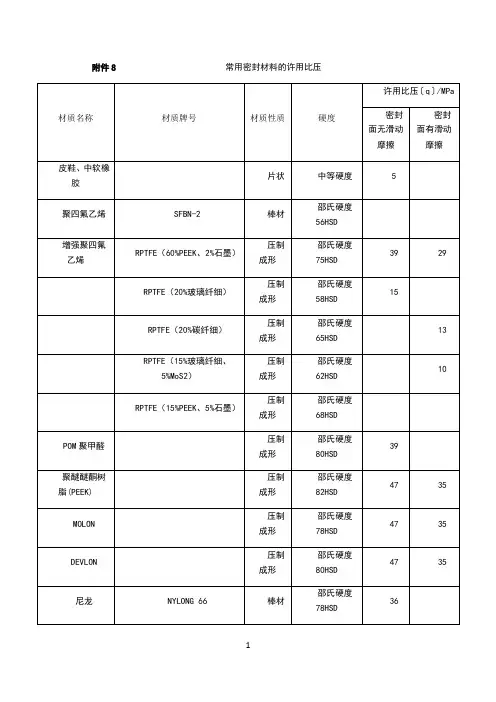

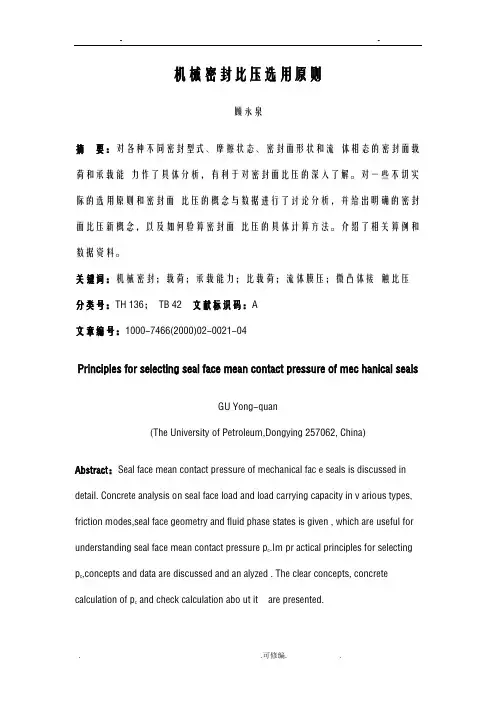

机械密封比压选用原则顾永泉摘要:对各种不同密封型式、摩擦状态、密封面形状和流体相态的密封面载荷和承载能力作了具体分析,有利于对密封面比压的深入了解。

对一些不切实际的选用原则和密封面比压的概念与数据进行了讨论分析,并给出明确的密封面比压新概念,以及如何验算密封面比压的具体计算方法。

介绍了相关算例和数据资料。

关键词:机械密封;载荷;承载能力;比载荷;流体膜压;微凸体接触比压分类号:TH 136;TB 42文献标识码:A文章编号:1000-7466(2000)02-0021-04Principles for selecting seal face mean contact pressure of mec hanical sealsGU Yong-quan(The University of Petroleum,Dongying 257062, China) Abstract:Seal face mean contact pressure of mechanical fac e seals is discussed in detail. Concrete analysis on seal face load and load carrying capacity in v arious types, friction modes,seal face geometry and fluid phase states is given , which are useful for.Im pr actical principles for selecting understanding seal face mean contact pressure pcp,concepts and data are discussed and an alyzed . The clear concepts, concreteccalculation of pand check calculation abo ut it are presented.cKey words:mechanical seals;seal face load;load carr y ing capacity; unit load;fluid film pressure;aspiraties mean contact pressure▲为了保证机械密封可靠、长寿命运转,长期以来许多密封工作者千方百计地努力设法正确选用密封面比压,并以此来反映密封是否能够正常工作。