滑移和孪生-范性形变

- 格式:ppt

- 大小:2.80 MB

- 文档页数:37

第二章思考题解析1.简述滑移和孪生两种塑性变形机理的主要区别。

答:滑移是指晶体在外力的作用下,晶体的一部分沿一定的晶面和晶向相对于另一部分发生相对移动或切变。

滑移总是沿着原子密度最大的晶面和晶向发生。

孪生变形时,需要达到一定的临界切应力值方可发生。

在多晶体内,孪生变形是极其次要的一种补充变形方式。

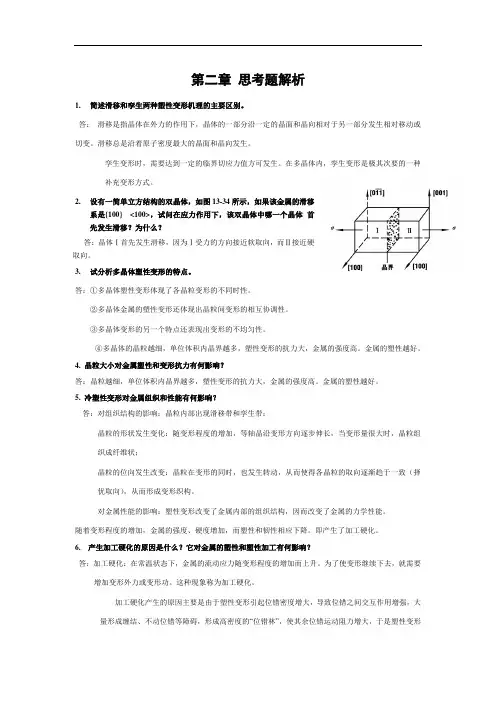

2.设有一简单立方结构的双晶体,如图13-34所示,如果该金属的滑移系是{100} <100>,试问在应力作用下,该双晶体中哪一个晶体首先发生滑移?为什么?答:晶体Ⅰ首先发生滑移,因为Ⅰ受力的方向接近软取向,而Ⅱ接近硬取向。

3.试分析多晶体塑性变形的特点。

答:①多晶体塑性变形体现了各晶粒变形的不同时性。

②多晶体金属的塑性变形还体现出晶粒间变形的相互协调性。

③多晶体变形的另一个特点还表现出变形的不均匀性。

④多晶体的晶粒越细,单位体积内晶界越多,塑性变形的抗力大,金属的强度高。

金属的塑性越好。

4. 晶粒大小对金属塑性和变形抗力有何影响?答:晶粒越细,单位体积内晶界越多,塑性变形的抗力大,金属的强度高。

金属的塑性越好。

5. 冷塑性变形对金属组织和性能有何影响?答:对组织结构的影响:晶粒内部出现滑移带和孪生带;晶粒的形状发生变化:随变形程度的增加,等轴晶沿变形方向逐步伸长,当变形量很大时,晶粒组织成纤维状;晶粒的位向发生改变:晶粒在变形的同时,也发生转动,从而使得各晶粒的取向逐渐趋于一致(择优取向),从而形成变形织构。

对金属性能的影响:塑性变形改变了金属内部的组织结构,因而改变了金属的力学性能。

随着变形程度的增加,金属的强度、硬度增加,而塑性和韧性相应下降。

即产生了加工硬化。

6. 产生加工硬化的原因是什么?它对金属的塑性和塑性加工有何影响?答:加工硬化:在常温状态下,金属的流动应力随变形程度的增加而上升。

为了使变形继续下去,就需要增加变形外力或变形功。

这种现象称为加工硬化。

加工硬化产生的原因主要是由于塑性变形引起位错密度增大,导致位错之间交互作用增强,大量形成缠结、不动位错等障碍,形成高密度的“位错林”,使其余位错运动阻力增大,于是塑性变形抗力提高。

第三章:晶体的范性形变(crystal plastic deformation)单晶体范性形变的两种基本方式:滑移(slip)和孪生(twinning)两者都为剪应变。

FCC的滑移面都是{111},滑移方向都是<110>,BCC的滑移面都有{110},滑移方向都是<111> 滑移方向都是最密排的方向,而滑移面则往往是密排面Schmid定律:当作用在滑移面上沿着滑移方向的分切应力达到某一临界值τc时,晶体便开始滑移。

P144.我们把只有一个滑移系统的滑移称为单滑移,具有两个或以上的滑移叫做双滑移或者多滑移。

晶粒和晶粒之间的过渡区域就称晶粒边界或称晶界。

晶粒越细,阻碍滑移的晶界便越多,屈服极限也就越高。

(细化晶粒不仅可以提高金属的强度,同时还可以提高其韧性)Hall公式:拉伸应力变形(tensile stress deformation)晶体在外力作用下会发生形变,当外力较小时变形是弹性的,即卸载后变形也随之消失,这种可恢复的变形就称为,弹性变形(elastic deformation)当外力超过一定值后,应力和应变就不在成线性关系,卸载后变形也不能完全消失,而会留下一定的残余变形或者永久变形,这种不可恢复的变形就称为,塑性变形(plastic deformation)低碳钢的拉伸应力——应变曲线(图解计算题)延伸率(elongation):断裂前的最大相对伸长。

断面收缩率(reduction in cross-section):断裂前最大的相对面积缩减。

晶体的断裂(Crystal fracture)滑移系统(slip system):一个滑移面和位于该面上的一个滑移方向便组成了一个滑移系统。

孪生系统(twinning system):一个孪生面和该面上的一个孪生方向组成一个孪生系统。

加工硬化(work hardening):金属在冷加工过程中,要想不断地塑性变形,就需要不断增加外应力。

总结三种塑性变形机理:剪切塑性变形机理、扩散塑性变形机理、晶间塑性变形机理。

剪切塑性变形机理主要有:滑移、孪生。

滑移:在剪应力作用下,晶体的一部分相对于另一部分沿着一定的晶界和晶向产生移动。

(产生滑移的晶面称为滑移面,产生滑移的晶向称为滑移方向,滑移面和滑移方向组成滑移系)滑移的临界剪应力:金属晶体在受到外力作用时,要产生滑移,沿滑移面和滑移方向的剪应力必须到达和超过某一临界值,即临界剪应力τk。

τk=σs cosλcosφ 当λ=φ=π/4时,金属的屈服强度σs最小,易于发生滑移,产生塑性变形。

当λ或φ为π/2时,到达τk所需的σs为无穷大,难于滑移,不会产生塑性变形。

孪晶的形成方式有两种:1.自然孪生(晶体自然生长时形成)2.形变孪晶也称机械孪晶(通过变形形成)孪生:在剪应力的作用下,晶体的一部分相对于另一部分沿一定的晶面(孪生面)和晶向(孪生方向)发生切变变形的过程。

使得晶体的变形部分与未变形部分以孪晶面为对称面相互对称。

扩散:产生条件:对于变形温度比金属晶体熔点温度低很多的塑性变形,起控制作用的变形机理为滑移和孪生。

当金属在高温下塑性变形时,其控制作用的变形机理为扩散,扩散的作用是双重的。

作用:一方面,对剪切塑性变形机理有较大的影响,即起控制作用的扩散变形机理为扩散-位错变形。

另一方面,独立产生塑性流动。

起控制作用的扩散变形机理为溶质原子定向溶解与定向空位流。

晶间变形:晶粒之间的相互滑动和转动。

变形温度较低(如冷变形)时,塑性变形的主要机理是滑移和孪生。

温度升高,原子扩散能力增强,境界强度下降,金属塑性变形机理除滑移和孪生外,还有扩散和晶间变形。

单相固溶体合金的塑性变形:固溶强化:溶质原子使晶格发生畸变,随着溶质原子数量增加,晶格畸变增大,使变形抗力增加,固溶体强度、硬度增加,此现象为固溶强化。

影响固溶强化的因素:1. 溶质原子浓度越高,强化作用越大。

2. 溶质原子与溶剂的原子尺寸相差越大,强化作用越大。

金属属性成型原理(塑性力学)金属塑性成型原理(塑性力学)金属冷态下的塑性变形机理:1、晶内变形的变形方式类似单晶体为滑移(主要的)和孪生(次要的)。

滑移总是沿着原子密度最大的晶面和晶向发生。

滑移系=滑移面×滑移方向。

滑移过程中晶体由于受到外界作用而发生转动,其结果是使原来任意取向的各个晶粒逐渐调整其方位而趋于一致。

滑移过程的实质就是位错的移动和增殖过程。

滑移方向的作用大于滑移面的作用,所以体心立方晶格(例如α-Fe)的塑性不如面心立方晶格(例如γ-Fe)。

孪生:晶体在切应力作用下,晶体的一部分沿着一定的晶面(孪生面)和一定的晶向(孪生方向)发生均匀切边。

以何种方式进行塑性变形,取决于哪种方式变形所需的切应力为低。

2、晶间变形的主要形式是晶粒之间相互滑动和转动。

晶间变形是晶界附近具有一定厚度的区域内发生应变的结果。

多晶体在冷态下的塑变主要是晶内变形,晶间变形只起次要作用,而且需要其它变形机制相协调。

位错塞积群会产生很强的应力场,它越过晶界走用在相邻晶粒上,使其也具有位错趋势。

理论上,为保持变形的连续性,每个晶粒至少要求有五个独立的滑移系启动。

多晶体塑变的特点:1、各晶粒变形的不同时性;2、各晶粒变形的相互协调性;3、晶粒与晶粒之间和晶粒内部与晶界附近区域直接按变形的不均匀性。

晶粒越细小,金属屈服强度越大,ζs=ζ0+K y d-1/2,其塑性也越好。

粗晶粒材料冲压时易出现表面凸凹不平(桔皮现象)。

材料经回火或长期存放后,拉伸时再次出现屈服现象,称为应变时效。

屈服效应会使板料出现粗糙不平(吕德思带),是一种外观缺陷,预防方法是在拉延前进行一道微量(1-2%压下量)冷轧工序,以使被溶质碳原子钉扎的位错大部分脱钉。

另一方法是在钢种加入少量钛、铝等强碳化物、氮化物形成元素,它们与碳、氮稳定结合,以减少碳、氮对位错的钉扎作用。

多相合金可以分为两种:一类为聚合型两相合金(例如碳钢中的铁素体和粗大渗碳体),另一类是弥散分布型两相合金(例如钢种细小的渗碳体微粒分布在铁素体机体上)。

塑性变形:材料在一定外力作用下,利用其塑性而使其成型并获得一定力学性能的加工方法。

塑性:在外力作用下使金属材料发生塑性变形而不破坏其完整性的能力。

滑移:晶体在力的作用下,晶体的一部分沿一定的晶面和晶向相对于晶体的另一部分发生相对移动或切变。

滑移面:滑移中,晶体沿着相对滑动的晶面。

滑移方向:滑移中,晶体沿着相对滑动的晶向。

孪生:晶体在切应力作用下,晶体一部分沿着一定的晶面和一定的晶向发生均匀切变。

张量:由若干个当坐标改变时,满足转换关系的分量所组成的集合。

晶粒度:金属材料晶粒大小的程度。

变形织构:在塑性变形时,当变形量很大,多晶体中原为任意取向的各个晶粒,会逐渐调整其取向而彼此趋于一致。

这种由于塑性变形的结果而使晶粒具有择优取向的组织。

动态再结晶:在热塑性变形过程中发生的再结晶。

主应力:切应力为0的微分面上的正应力。

主方向:主应力方向,主平面法线方向。

主应力空间:由三个主方向组成的空间主切应力:切应力达到极值的平面上作用得切应力。

主切应力平面:切应力达到极值的平面。

主平面:应力空间中,可以找到三个互相垂直的面,其上均只有正应力,无切应力,此面就称为主平面。

平面应力状态:变形体内与某方向轴垂直的平面上无应力存在,并所有应力分量与该方向轴无关的应力状态。

平面应变状态:物体内所有质点都只在同一个坐平面内发生变形,而该平面的法线方向没有变形的变形状态。

理想刚塑性材料:研究塑性变形时,既不考虑弹性变形,又不考虑变形过程中的加工硬化的材料。

理想弹塑性材料:塑性变形时,需考虑塑性变形之前的弹性变形,而不考虑硬化的材料。

弹塑性硬化材料:塑性变形时,既要考虑塑性变形前的弹性变形,又要考虑加工硬化的材料。

刚塑性硬化材料:研究塑性变形时,不考虑塑性变形之前的弹性变形,需考虑变形过程中的加工硬化的材料。

屈服轨迹:两相应力状态下屈服准则的表达式在主应力坐标平面上的几何图形,一条封闭的曲线。

屈服表面:屈服准则的数学表达式在主应力空间中的几何图形是一个封闭的空间曲面称为屈服表面。

1320 中国科学E辑技术科学 2006, 36(11): 1320~1334面心立方晶体孪生和滑移轴对称共生塑性变形分析*陈志永①②才鸿年①张新明②王富耻①谭成文①③(① 北京理工大学材料科学与工程学院, 北京 100081; ② 中南大学材料科学与工程学院, 长沙 410083; ③ 北京航空航天大学材料科学与工程学院, 北京 100083)摘要将Bishop-Hill最大功原理拓展于面心立方晶体{111}<112>孪生和{111}<110>滑移两种机制同时起作用的轴对称共生塑性变形过程之中. 系统研究了孪生对滑移不同临界剪切应力之比ξ对立方晶体标准投影三角形区各晶体取向的屈服应力状态以及相应活化滑移或/和孪生系的影响, 同时分析了取向空间里[100], [110]和[111]三个重要取向的Taylor因子及屈服强度各向异性的变化规律, 从微观晶体塑性理论本质上揭示了轴对称变形情况下拉伸和压缩屈服强度的不对称性; 引入了孪生能力取向因子概念, 建立了轴对称塑性变形取向空间塑性变形机构图. 在此基础上, 定性地解释了低层错能面心立方晶体在轴对称拉伸情况下形变织构的形成演变规律.关键词孪生滑移面心立方晶体轴对称共生变形Bishop-Hill最大功原理屈服强度各向异性对于面心立方晶体(f.c.c.)的塑性变形, 理论上大多局限于研究{111}<110>滑移和{111}<112>孪生单独作用的机制. 研究指出[1]: 对于仅考虑滑移机制的多晶金属和合金的塑性变形, 目前存在大量可用的模型和模拟文献, 而同时考虑滑移和孪生机制多晶变形的模型和模拟结果则很少, 这是由于在晶体塑性模型框架内引入孪生变形机制太过复杂所致. 如对于任意取向晶体的滑移和孪生共生变形以及相应情况下其滑移系和孪生系的活化, 由于情况复杂, 很少考虑两种机制同时起作用的情况, 有关这一方面的文献报道颇为鲜见. 但对具有中、低层错能的 f.c.c.金属或合金, 在很多种情况下, 会同时发生滑移和孪生变形[2~8]. 事实上,收稿日期: 2005-07-15; 接受日期: 2006-06-12*国家自然科学基金(批准号: 50301016, 59971067)和中国博士后科学基金(2005037003)资助项目第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1321对Ag 金属以及Co-Fe 或Cu-Al 合金, 在轴对称拉伸变形情况下, 孪生和滑移会同时发生[9,10]. 因此, 从理论上研究 f.c.c.晶体轴对称共生变形是非常有意义的. 文献[11]对 f.c.c.晶体引入孪生机制, 将滑移和孪生综合起来进行考虑, 系统分析了当{111}<112>孪生对{111}<110>滑移的临界剪切应力之比ξ不同时, f.c.c.晶体滑移和孪生共生的单晶混合屈服面及其特征.本文在此基础上, 将以往主要应用于滑移变形的Bishop-Hill 最大塑性功原理[12,13]拓展到f.c.c.晶体滑移和孪生轴对称共生变形过程之中, 系统分析了ξ对立方晶体标准投影三角形区任意晶体取向的屈服应力状态及相应的活化滑移系或/和孪生系的影响, 探讨了取向空间里一些重要取向Taylor 因子及屈服强度各向异性的变化规律, 这对 f.c.c.晶体滑移和孪生共生塑性变形微观机制研究具有重要意义.1 Bishop-Hill 最大功原理分析1.1 面心立方晶体滑移和孪生共生屈服顶点单晶的塑性变形服从Schmid 定律. 当一个单晶体在单轴拉伸实验过程中, 一般由于其表面可以相对自由地变形, 在此情况下, 仅需一个剪切量就可以满足这一拉伸形变, 其最大分切应力的剪切系启动. 另一方面, 对于多晶聚集体里的晶粒变形, 由于受相邻晶粒约束的影响, 不能自由地改变它的形状, 为此, 一般需5个独立剪切量以相容5个独立的应变分量. 文献[11]证明了对于f.c.c.晶体的完全限制变形, 若引入孪生机制, 则在孪生对滑移临界剪切应力之比ξ不同的情况下, 其单晶的屈服面不同, 同时建立了适合滑移或/和孪生各种变形机制完备的屈服应力状态群. 结果表明: 当ξ>时, 仅能产生滑移, 有56种应力状态,在应力空间按晶体结构的对称性加以分类, 可分为5组基本的应力状态. 当ξ<时, 仅能产生孪生, 有25种应力状态, 可分为4组. 只有当面. 当ξ<<时, 总共有259种应力状态, 可分为21组. 当ξ<<时, 也有259种应力状态, 可分为19组. 在这两种类型的屈服应力状态中, 其中139种是相同的, 120种不同. 由此可见, 仅需分别考虑ξ在这4个区间的情况.1.2 轴对称共生变形Bishop-Hill 最大功原理分析对于多晶聚集体轴对称拉伸塑性变形, 它可由在x 1方向上的延伸变形11δε及在x 2和x 3方向上的压缩变形22δε和33δε来描述, 应变张量可表示为1322 中国科学 E 辑 技术科学 第36卷111111000/20,00/2skl δεδεδεδε⎡⎤⎢⎥=⎢⎥⎢⎥−⎣⎦- (1) 式中, s 表示为样品坐标系. 采用Taylor 完全限制模型[14], 则多晶聚集体内各晶粒所承受的应变与宏观应变一致. 由于宏观应变张量相对于样品坐标轴, 为了利用Bishop-Hill 最大塑性功原理, 必须在晶体坐标系中表示它们. 根据张量转换法则(),,,1,2,3.c sij ik jl kla a i j k l δεδε== (2)对于任意取向的晶粒, 由所有可能的屈服应力状态(包括滑移或/和孪生屈服应 力), 根据Bishop-Hill 最大塑性功原理max c cij ij k k w w δσδεσδεδ===, (3)可以确定实际所需的屈服应力, 由此也确定了相应的活化系. (2)式中ij a 为晶体坐标系相对于样品坐标系的取向矩阵, 上标c 表示为晶体坐标系. 定义Taylor 因子为()11/,scs M w δδετ=⋅ (4)其中, cs τ为滑移的临界剪切应力. 可见对于任一取向的晶粒, M 与引起晶粒单位塑性变形所做的功成正比, 因此它是晶体与取向有关的相对屈服强度的量度. 这意味着不同取向的晶粒, 对于同样的宏观变形, M 越大, 所需做功越多, 那么它的塑性变形就越困难.在此基础上, 本文由所有可能的屈服应力状态(滑移或/和孪生屈服应力), 根据Bishop-Hill 最大功原理,系统分析了轴对称共生变形时ξ>,<ξ<, ξ<<和ξ<等4种情况下立方晶体标准投影三角形区域里各任意晶体取向的5维屈服应力状态(符号表示见文献[15])以及与之相联系的活化滑移或/和孪生系(符号表示见文献[11]), 同时探讨了一些重要取向Taylor 因子及屈服强度各向异性的变化规律, 为进一步分析 f.c.c.晶体的塑性变形及其力学性质提供理论依据.2 结果与讨论2.1 ξ对屈服应力状态和活化系的影响首先考虑轴对称拉伸塑性变形. 对于仅发生滑移变形的情况(ξ>, 如表1所示), 计算表明标准投影三角形区(考虑对称性, 可表示所有拉伸或压缩轴取向)可以划分为5个特定的区域, 每个区域由某一种特定的屈服应力状态活化. 仔细分析可知, 它们恰好分属于Bishop-Hill 滑移屈服顶点[12,13]的5组基本屈服顶第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1323点. 由于对以滑移/孪生为其主要变形机制晶体而言, 要使其能完成任意形状的变形(如FC Taylor 模型), 须且仅需启动5个相互独立的活化系. 而表1中与屈服顶点相联系的活化滑移系均是6或8个, 且5个独立活化滑移系的组合数又不惟一, 则在此情况下具体启动的滑移系具有不确定性, 即活化滑移系的选择具有模糊性.<<时, 滑移和孪生共生变形的情形. 为了求出这种情况下的当ξ屈服应力状态, 首先在此区间取ξ为一定值(如ξ=1), 求出其应力状态以及与之联系的活化滑移或/和孪生系, 然后将ξ作为参数代入相应的与{111}<112>活化孪生系相联系的屈服条件方程, 由此可以推导出以ξ为变量的各组屈服顶点的解析表达式, 如表2所示. 计算结果表明标准投影三角形区可以划分为12个区域, 对应不同类型的基本屈服顶点. 其中靠近[100]取向的区域由Bishop-Hill滑移屈服顶点活化(表2中的应力状态1), 与仅发生滑移时的屈服应力状态一致(表1中的应力状态1), 其相应的活化系均为滑移系. 由此应力状态活化的区域仅发生滑移变形, 而其他各种应力状态对应的活化系均包括滑移系和孪生系, 则在相应的区域里滑移和孪生同时发生. 仔细分析可知, 表2中第1, 2, 3, 5, 7, 8和12等7种打*号的屈服应力状态在整个ξ<<取值范围内满足屈服条件, 而第4,<<范围内满足屈服条件[11]. 6, 9, 10和11等5种屈服应力状态则只在ξ同时应该指出的是, 对于第1, 2, 3, 5, 6, 10和12等7种应力状态, 其5个独立活化系的组合数不惟一, 则在此情况下具体启动的滑移或/和孪生系具有不确定性, 即活化系的选择具有模糊性. 但对于第4, 7, 8, 9和11等5种屈服应力状态, 与其相联系的活化系均是5个, 则在此情况下活化系是确定的, 即活化系选择不具有模糊性.<<时, 滑移和孪生共生的情形(见表3). 结果表明标准三角当ξ形区可以划分为对应不同类型基本屈服顶点的11个区域. 与ξ<<类似, 其中靠近[100]取向的区域仍由Bishop-Hill滑移屈服顶点的特例活化(表3中应力状态1), 与表1和2中靠近[100]取向区域的屈服应力状态相同, 则此区域为滑移变形区域, 其他区域则为滑移和孪生共生变形区域. 表中第1, 2, 3, 7, 8, 9和11等7种屈服应力状态在整个ξ<<取值范围内满足屈服条件, 而其<<范围内满足屈服条件[11]. 对于第1, 2, 他4种屈服应力状态则只在ξ3, 4, 6, 7和11等7种应力状态, 活化系的选择具有模糊性. 但对于其他4种应力状态, 即活化系的选择是确定的, 不具有模糊性.比较表2和3, 可以看出表2中的第1, 2, 3, 5, 7, 8和12种应力状态分别与表1324 中国科学 E 辑 技术科学 第36卷3中的1, 2, 3, 7, 8, 9和11的相同. 由此可知, 这7种屈服应力状态属于139种共同的屈服应力状态, 在整个ξ<<取值范围内满足屈服条件. 而其他没有打*号的屈服应力状态, 分别只在各自的ξ取值范围内满足屈服条件, 属于120种不同的屈服应力状态[11].当ξ<时(如表4), 在此情况仅可能发生孪生变形, 标准投影三角形区可以分为4个区域, 对应不同类型的基本屈服应力状态, 其中仅与屈服应力状态3所联系活化系的选择不具有模糊性.表1 ξ>时拉伸变形标准投影三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数1 (1/2,1/2,0,0,0)− s 3 s 6 s 9 s 12 s 14 s 17 s 20 s 23 32 2 (1/4,1/4,0,1/2,1/2)−s 3 s 4 s 12 s 14 s 17 s 22 4 3 (1/2,0,0,0,1/2) s 3 s 6 s 9 s 12 s 14 s 17 s 19 s 22 36 4 (0,0,1/2,1/2,1/2)s 4 s 8 s 12 s 17 s 21 s 22 6 5(0,0,0,0,1)s 1 s 4 s 8 s 11 s 14 s 17 s 19 s 2232表ξ<<时拉伸变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数12种应力状态屈服应力状态 (ct )活化系5个独立活化系组合数1* (1/2,1/2,0,0,0)−s 3 s 6 s 9 s 12 s 14 s 17 s 20 s 23322* (3/4//43//21//21/2)−−− s 3 s 12 s 14 s 17 t 6 t 11 43* /41/4,1/4//21,1/2,1/2)−−s 3 s 4 s 14 s 22 t 6 t 11 64 (1/4,3/4/3/2,3/2/2)− s 14 s 17 s 22 t 6 t 11 15* (1//2/21/2)−−s 3 s 6 s 9 s 12 s 14 s 17 t 8 t 11406 /21/2,0,0,0,3/2/2)−s 14 s 17 s 19 s 22 t 8 t 11 67* /81/4,1/4//41,1/2,1/2)−− s 4 s 22 t 6 t 7 t 11 18* (0,/41//21//21/2,/41)+−−+s 8 s 22 t 6 t 7 t 1119 (1/2/4,1/2//21/3/2,3/2/2)−−s 8 s 17 s 22 t 6 t 11 110 (1//2)s 14 s 17 s 19 s 22 t 3 t 6 611 (1/2/4,1/2/4,1//2) s 8 s 17 s 19 s 22 t 6 112*(0,1/2/4,0,0,1/2/4)s 8 s 11 s 19 s 22 t 3 t 66第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1325表3 ξ<时拉伸变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数11种应力状态 屈服应力状态 (cs )活化系5个独立活化系组合数1* (1/2,1/2,0,0,0)−s 3 s 6 s 9 s 12 s 14 s 17 s 20 s 23 322* (3/4//43//21//21/2)−−−s 3 s 12 s 14 s 17 t 6 t 1143* /41/4,1/4//21,1/2,1/2)−− s 3 s 4 s 14 s 22 t 6 t 11 64 (1/3//23/2)−−s 14 s 17 t 3 t 6 t 8 t 11 65 /21/3/2,3/22)ξ−− s 14 s 22 t 3 t6 t 11 16 /21/2,3/4/2,0,0,3/4)− s 19 s 22 t 3 t 6 t 8 t 11 67* (1//2/21/2)−−s 3 s 6 s 9 s 12 s 14 s 17 t 8 t 11 408* /81/4,1/4//41,1/2,1/2)−− s 4 s 22 t 6 t 7 t 11 19* (0,1/2//21//21/2,1/4)−− s 8 s 22 t 6 t 7 t 11 110 /41/4,1/2//21/2,0,3/4)−−S 8 s 19 s 22 t 6 t 11 111*(0,1/2//41/2)+s 8 s 11 s 19 s 22 t 3 t 66表4 ξ<时拉伸变形标准投影三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数1 (1/2,1/2,0,0,0)−t 2 t 3 t 5 t 6 t 8 t 9 t 11 t 12 56 2 (0,0,1/2,1/2,1/2)− t 2 t 3 t 4 t 6 t 10 t 11 6 3 (1/8,1/8,1/4,1/2,1/2)−− t 4 t 6 t 7 t 10 t 11 1 4(0,1/4,0,0,3/4)t 3 t 6 t 7 t 8 t 10 t 116同理可以分析轴对称压缩塑性变形情况. 只要改变宏观应变张量分量符号,分析方法完全一致. 我们也分别求出了ξ>,ξ<<, <ξ<和ξ<等4种情况下立方晶体标准投影三角形区域里的屈服应力状态以及与之相联系的活化滑移或/和孪生系, 如表5~8所示. 与表1~4相比, 我们发现一个有趣的现象, 即当ξ>仅发生滑移变形时, 压缩时所需的屈服应力状态和相应的活化滑移系与拉伸时的情况恰好相反, 而ξ<时情况则不同.这可根据滑移和孪生屈服面在应力空间的对称性来解释. 在应力空间里, 由于滑移方向可为正负, 滑移屈服面关于原点对称; 而孪生是有方向性的, 孪生屈服面关于原点不对称. 由于拉伸时的变形张量恰好和压缩时的相反, 因此在仅发生滑移变形时, 对于同一晶体取向, 所需的屈服应力状态恰好相反. 而就滑移而言, 正好存在相反的屈服应力状态. 自然, 相应活化滑移系的滑移方向也恰好相反.而对于滑移和孪生共生或孪生单独发生的情况, 即ξ<, 由于相反的应力状1326中国科学E辑技术科学第36卷态违反屈服条件, 因此不存在这种关系.<<时, 滑移和孪生共生的情形见表 6. 结果表明, 标准三角当ξ形区可以划分为11个区域, 对应不同类型的基本屈服顶点. 其中靠近[111]取向的区域由Bishop-Hill滑移屈服顶点的特例活化(即表6中的应力状态7), 与仅发生滑移时的屈服应力状态一致(表5中的应力状态4), 其相应的活化系均为滑移系, 由此应力状态活化的区域仅发生滑移变形. 而其他各种应力状态对应的活化系均包括滑移系和孪生系, 则在相应的区域里滑移和孪生同时发生.<<时, 滑移和孪生共生的情形见表7, 结果表明标准三角形当ξ<<相类似, 其中靠近[111]取向的区域区可以划分为11个区域. 与ξ仍由Bishop-Hill滑移屈服顶点的特例活化(即表7中的应力状态9), 与表5和6中的靠近[111]取向的区域的屈服应力状态相同, 则此区域为滑移变形区域, 其他区域则为滑移和孪生共生变形区域.比较表6和7, 可以看出表6中第1, 2, 3, 5, 7, 10和11等7种应力状态分别与表7中的第1, 2, 3, 6, 9, 10和11种相同(即标*号的). 由此可知, 这7种屈服应力状态属于139种共同的屈服应力状态, 在整个ξ≤取值范围内满足屈服条件. 而其他没有打*号的屈服应力状态, 分别只在各自的ξ取值范围内满足屈服条件, 属于120种不同的屈服应力状态.表5 ξ>时压缩变形标准投影三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数−s2 s5 s8 s11 s15 s18 s21 s24321 (1/2,1/2,0,0,0)−−−s2s5 s10 s15 s16 s24 42 (1/4,1/4,0,1/2,1/2)−−s2s5s7 s10 s15 s18 s21 s24363 (1/2,0,0,0,1/2)−−−s5s9 s10 s16 s20 s24 64 (0,0,1/2,1/2,1/2)−s2s5s7 s10 s13s16 s20 s23325 (0,0,0,0,1)当ξ<时(表8), 在此情况仅可能发生孪生变形, 标准投影三角形区可以分为4个区域, 对应不同类型的基本屈服应力状态, 其中仅与屈服应力状态2所联系活化系的选择不具有模糊性.由此可见, 无论对于轴对称拉伸还是压缩变形, 4种情况下立方晶体标准投影三角形均可划分为一些特定的区域, 在此区域中不同取向的晶体由一些特定的屈服应力状态活化. 其中一些区域仅仅包含5个活化系, 一些包含6或8个活化系. 由于应变过程中, 晶体的旋转依赖于一个特定组合的活化, 对于只有5个第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1327活化系的取向, 其活化系的选择不具有模糊性, 相应地, 织构的发展也就确定; 而对于6或8个滑移或孪生系的活化, 活化系组合的选择具有不确定性, 则织构的发展也就具有不确定性. 因此, 在进行形变织构模拟计算时, 要遵循一定的准则来确定各取向的具体的活化系[16,17], 由此计算取向的改变即织构发展.表ξ<<时压缩变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数11种应力状态 屈服应力状态 (cs )活化系 5个独立活化系组合数1* (1/22,3/22,0,0,0)s 2 s 5 s 8 s 11 t 1 t 4 t 7 t 10 442* (1/48,381/41/221)−−−−−s 5 s 24 t 1 t 4 t 10 13* (8,8,41/2,1/2,1/2)−−−s 5 s 10 s 16 s 24 t 1 14 (1/44,41/4,0,1/223/2)−− s 2 s5 s 10 s 16 t 1 15* (1/48,1/48,41/1,1/2)ξ−−−−s 5 s 10 s 24 t 1 t 4 16 (1/22,0,0,0,23/2)− s 2 s 5 s7 s 10 t 1 t 4 6 7* (0,0,1/2,1/2,1/2)−−−s 5 s 9 s 10 s 16 s 20 s 24 68 21,0,0,0,2)−s 2 s 5 s 7 s 10 t 9 t 12 691/2,1/24,0,21,2)−−s 2 s 5 s 10 s 16 t 12 110* 21,2)−− s 5 s 10 s 16 s 20 t 9 t 12 611* (0,1/24,0,0,1/24)−s 2 s 5 s 13 s 16 t 9 t 126表7 ξ<时压缩变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数11种应力状态 屈服应力状态cs )活化系 5个独立活化系组合数1* (1/22,3/22,0,0,0)s 2 s 5 s 8 s 11 t 1 t 4 t 7 t 10442* (1/4//81//41//2/21)−−−−−s 5 s 24 t 1 t 4 t 10 13* (1/2,1/2,1/2)−−− s 5 s 10 s 16 s 24 t 1 14 (1/8,1/23/21,2)−−− s5 s 10 s 16 t 1 t 12 15 (1/44,1/2/4,0,1/22,3/4)−s 2 s 5 s 16 t 1 t 12 16* (1/4/8,1/4//41//21,1/2)−−−− s 5 s 10 s 24 t 1 t 4 17 (1/8/4,3/8//23/3/2,/2)−− s 5 s 10 t 1 t 4 t 12 18 (1/22,3/42,0,0,3/4)−s 2 s 5 t 1 t 4 t 9 t 12 6 9* (0,0,1/2,1/2,1/2)−−−s 5 s 9 s 10 s 16 s 20 s 24 610* 221,2)−− s 5 s 10 s 16 s 20 t 9 t 12 611*(0,1/24,0,0,1/24)−s 2 s 5 s 13 s 16 t 9 t 1261328 中国科学 E 辑 技术科学 第36卷表8 ξ<时压缩变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数1 (0,1,0,0,0)t 1 t 2 t 4 t 5 t 7 t 8 t 10 t 11 56 2 (1/8,1/8,1/4,1/2,1/2)−−−−t 1 t 4 t 5 t 10 t 12 1 3 (0,1/4,0,0,3/4)− t 1 t 2 t 4 t 5 t 9 t 12 6 4(0,0,1/2,1/2,1/2)−−−t 4 t 5 t 8 t 9 t 10 t 1262.2 ξ对Taylor 因子和屈服强度各向异性的影响由所求的滑移或/和孪生(共生)屈服应力状态, 根据Bishop-Hill [12,13]最大塑性功原理, 对于以上各种情况, 不难得出Taylor 因子的解析表达式. 由于结果繁杂, 本文不予列出. 但为了更全面地了解ξ对f.c.c.晶体轴对称塑性变形时Taylor 因子及屈服强度各向异性的影响, 分别计算了ξ>,ξ<<, <ξ<和ξ<等4种情况下标准投影三角形区域里的3个重要取向[111],[110]和[100]的Taylor 因子M . 表9给出了计算结果.根据上述讨论, 通过计算可知, 对于轴对称拉伸变形, 当ξ>时仅发生滑移时, [111]和[110]取向的屈服强度大, 其值均为2, 是[100]取向(其M 值是的1.5倍. 当ξ<<时, 随着ξ的值减小, [111]M 和[110]M 均减小,但[111]M 减小的速度大于[110]M (由表9中共生变形时Taylor 因子的解析表达式可知), 而[100]M 却仍旧保持不变. 当ξ<时, 无疑, 标准投影三角形区域中的所有取向均只能产生孪生变形. 对于[111]取向, 其[111] 1.84M =, 与[100]和[110] 取向的 2.45M =相比, 其值降低了25%. 进一步分析发现, 对于[111]M ,其在ξ<时的三个区间的解析表达式相同, 随着ξ的值减小连续变化而不产生突变, 且减小的速率不变; 而对于[110]M , 尽管其在ξ<<的解析表达式值与ξ<时的不一致, 但如果将各个区间的端点值代入相应的解析表达式, 可以发现在端点处[110]M 也是连续变化而不产生突变的, 但随着ξ值减小,ξ<时, [110]M 值的减小速率比ξ<<快一倍; 而对于[100]M , 其在ξ>的三个分立区间不变, 而在ξ<时[100]M 的减小速率与[110]M 相同.实际上, 对于立方晶体标准投影三角形区域里所有取向, 通过计算可以发现, 随着ξ的值变化其Taylor 因子的变化也都是连续的, 并不由于所处区间的变化而突第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1329变. 当然, 不同取向Taylor因子的变化速率可能有所差别.比较滑移和孪生分别发生的情况, 三个取向在仅发生滑移时的屈服强度相差最大为0.5倍, 仅发生孪生时的相差最小为0.25倍. 由此可见, 与仅发生滑移相比, 孪生的引入对屈服强度各向异性有影响, 它减小了屈服强度各向异性. 事实上, 通过计算轴对称拉伸变形时ξ处于4个区间情况下立方晶体标准投影三角形区域里的任意取向的Taylor因子M, 可以得到相同的结论, 在此不再多述.同理可以分析轴对称压缩变形三个理想取向的Taylor因子变化规律.ξ>仅发生滑移时, 各取向的Taylor因子与拉伸时的相同, 这与前面对屈服应力状态的分析是一致的. 当ξ<<时, 拉伸时, [111]取向处的M值急剧减小, [100]处的M值不变; 而压缩时, 则是[100]处的M值急剧减小, [111]处的M=, 3倍于M值不变. 当ξ<时, 所有区域均只能发生孪生, [111][100]处的. 比较滑移和孪生分别发生的情况, 三个取向在仅发生滑移时的屈服强度相差最小, 仅发生孪生时的相差最大. 由此可见, 对压缩变形, 孪生的引入增强了屈服强度各向异性.表9 轴对称变形时标准三角形区域里三个重要取向的Taylor因子M变形模式取向>ξ<ξ<ξξ<<[111] 2/4/4/4[110] 2(1/2/2)(1/2/2)轴对称拉伸[100][111] 222/2[110] 2(1/4)(1/4)/4轴对称压缩[100] /2/2/2以上结果揭示了在轴对称塑性变形过程中, 随着孪生的引入, 基于滑移变形机制的屈服强度各向异性将随之改变. 对于拉伸的情况而言, 各向异性减小; 对于压缩的情况而言, 各向异性增大. 轴对称塑性流动可采用圆锥模通过拉拔圆柱形单晶或多晶来实现, 这种类型变形阻力与拉拔应力相关. Hosford[18]采用这种方法测量了具有高层错能金属Al多晶和大量不同取向的Al单晶的变形抗力, Mayer[19]采用同样方法测量了具有不同层错能金属Fe, Cu, Cu-7Al多晶和不同取向单晶的变形抗力. 为简单起见, 本文仅给出它们在临近三个重要取向[100], [110]和[111]的归一化的拉拔应力之比, A1为1.57:2.20:2.27, Fe为5.18:7.75:7.32,与表9中ξ>时仅考虑滑移机制的以上三个重要取向的Taylor因子之比2:2(即1:1.5:1.5)相当接近. 可见对Hosford[18]所做关于Al和Mayer[19]所做Fe的拉拔实验(尽管Fe为体心立方金属, 由对称性可知, f.c.c.晶体{111}<110>滑移同样可以应用于b.c.c.晶体{110}<111>滑移情况), 以上分析表明符合仅产生滑移情况. 这是由于Al和Fe均属于高层错能金属, 相应的孪生对滑移的临界剪切应力之比ξ较大, 不易孪生. 事实上, 对于其他取向测量结果也发现变形抗力与Taylor因子的相关性. 尽管实验结果存在一定的偏差, 但可以认为在实验误差范围以内. 而对于铜和Cu-7Al而言, 仅按滑移变形处理, 结果就不令人满意. 如果按照滑移和孪生共生变形的情况来处理, Cu-7Al的数据与理论符合较好. 对于所有Cu-7Al单晶取向, 其最大拉拔应力与最小拉拔应力之差均不高于30%, 而对于以纯滑机制而言的Fe和Al, 其最大拉拔应力与最小拉拔应力之差超过50%. 可见, 孪生的引入确实降低了屈服强度各向异性. 对Cu而言, 若假ξ=, 实验应力应变曲线数据与理论相符, 由此可以确定孪生临界剪切应力定1值, 而该值实验上往往难以确定. 然而, 对于低应变速率下室温铜的变形, 很难观察到其会产生孪生, 因此其结果有待进一步深入研究. 尽管如此, 对于中、低τ的方法.层错能金属, 这不失为一种确定孪生临界剪切应力ct上面我们分析了轴对称拉伸或压缩分别进行时屈服强度各向异性, 现在我们来分析同一取向在拉伸和压缩时的屈服强度有何变化规律. 根据表9, 我们分别计算了拉伸和压缩变形时ξ>, ξ<<, ξ<<和ξ<等4种情况下[111], [110]和[100]的Taylor因子M之间的相对比值, 表10给出了计算结果. 当ξ>仅发生滑移时, 三个取向的比值都为1, 这意味着拉伸和压缩的屈服强度相等, 拉伸和压缩不具有不对称性. 事实上, 其他所有取向也具有这种性质, 这与屈服应力状态的分析是一致的. 无论ξ<<ξ<<, 也就是说, 当滑移和孪生共生变形时, [111] 取向拉伸和压缩的屈服强度比值随着ξ的减小而减小, 而[100]取向则相反. 事实上, 它们互为倒数.这意味着这两个取向的拉伸和压缩不对称性的程度应该是一致的, 只不过是[111]取向的拉伸对压缩的不对称性相应于[100]取向的压缩对拉伸不对称性. 当ξ<仅发生孪生时, [110]取向的比值为4/5, 最接近于对称性的比值1, 因此[110]取向的拉伸和压缩不对称性较[111]和[100]取向为小, 且3种取向的比值分别与1相差最大, 即在此情况下它们的拉伸和压缩不对称性均最明显. 进一步可知, 对于整个立方晶体标准投影三角形区域的各个晶体取向, 在滑移和孪生共生变形时, 其拉伸和压缩的屈服强度一般是不对称的. 由此可见, 对于具有某种择优取向分布的丝织构, 其拉伸和压缩的屈服强度也应该是不对称的.表10 轴对称变形时标准三角形区域里三个重要取向的拉伸和压缩屈服强度的不对称性拉伸和压缩屈服强度之比[111]1 /2 /2 1/2 [110]1 (2)/(4)+(2)/(4)+4/5 [100] 1 2) 2)2由于高应变率下金属易于产生孪生变形, 根据绝热剪切带扩展面积所需要的能量表达式分析[20], 对同一材料, 其屈服强度是影响绝热剪切敏感性的最重要因素, 则影响材料各向异性的物理本质晶体学取向分布即织构有可能对绝热剪切敏感性有重要影响. 然而, 目前国内外极少见到从此角度深入研究高应变率下材料绝热剪切敏感性的各向异性的报道, 因此本文研究结果对于研究金属材料的绝热剪切敏感性具有重要意义.2.3孪生能力取向因子及其对低层错能金属拉伸织构的影响从以上分析结果可知, 随着孪生的引入, 对于立方晶体标准投影三角形区的所有取向, 有些取向易于孪生, 有些取向不易孪生. 为了表征各晶体取向的孪生能力, 本文引入孪生能力取向因子1,s t t s sM M M M M µ−==− (5) 式中, s t M M 和分别是ξ为取值范围两端点时的Taylor 因子. 根据上述计算可知, s M 不可能小于t M . 由(5)式定义可以看出, 当ξ>时(即在此情况下不可能单独发生孪生变形), 对于任意的晶体取向, 若s t M M >, 即0µ>时, 随着ξ的减小, 由于孪生抗力减小, 这时晶粒取向易于孪生. t M 越小, 即µ越大, 表明该取向越易孪生; t M 越大, 即µ越小, 表明该取向越不易于孪生; 若s t M M =, 即0µ=时, 对于这一晶体取向, 仅有滑移机制起作用(当ξ>时), 该取向将很难发生孪生变形. 很明显, 在ξ>, 对于0µ=的取向, 相应的活化系均只可能是滑移系; 而对于0µ>的取向, 相应的活化系可能是滑移系和孪生系. 当ξ<时, 对所有取向而言, 均将是孪生变形机制起作用. 为更清楚起见, 我们计算了轴对称拉伸变形时的立方晶体标准投影立方三角形区里各取向的µ值, 其等值线如图1所示. 随着ξ值逐渐降低到小于, 图中除了被等值线0所包围的阴影部分领域仍然仅产生滑移外, 在其他所有区域, 孪生和滑移同时产生. 如图1所示, 轴对称拉伸变形时, 当ξ≤时, 在靠近。

滑移和孪生有何区别,试比较它们在塑性变形过程的作用。

答:区别:

1)滑移:一部分晶体沿滑移面相对于另一部分晶体作切变,切变时原子移动的距离是滑移方向原区别:区别子间距的整数倍;孪生:一部分晶体沿孪生面相对于另一部分晶体作切变,切变时原子移动的距离不是孪生方向原子间距的整数倍;

2)滑移:滑移面两边晶体的位向不变;孪生:孪生面两边的晶体的位向不同,成镜面对称;

3)滑移:滑移所造成的台阶经抛光后,即使再浸蚀也不会重现;孪生:由于孪生改变了晶体取向,因此孪生经抛光和浸蚀后仍能重现;

4)滑移:滑移是一种不均匀的切变,它只集中在某些晶面上大量的进行,而各滑移带之间的晶体并未发生滑移;孪生:孪生是一种均匀的切变,即在切变区内与孪生面平行的每一层原子面均相对于其毗邻晶面沿孪生方向位移了一定的距离。

作用:晶体塑性变形过程主要依靠滑移机制来完成的;孪生对塑性变形的贡献比滑移小得多,但孪生改变了部分晶体的空间取向,使原来处于不利取向的滑移系转变为新的有利取向,激发晶体滑移。