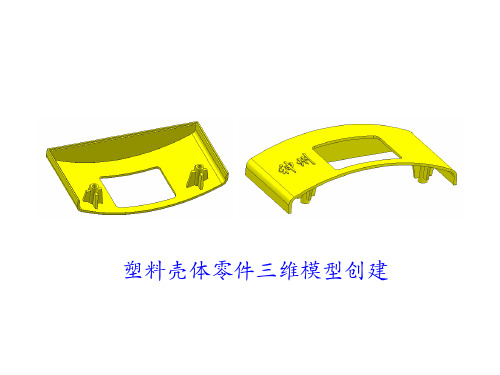

单元三:壳体建模案例

- 格式:ppt

- 大小:502.51 KB

- 文档页数:11

有限元软件应用第三章板、壳单元建模分析当一个3D实体结构的厚度不大(相对于长宽尺寸),而且变形是以翘曲为主时(亦即out-of-plane的变形),这种结构称为板壳结构。

可以用板、壳单元来解决此类结构的问题。

板(PLANE)、壳(SHELL)单元是二维单元,厚度参数通过实常数进行定义。

2连接生成单元下图所示为一连杆结构平面示意图,试建立其几何模型(图示长度单位为mm)。

1. 启动ANSYS,将Title命名为“CONNECTING ROD”。

2. 创建关键点选择菜单路径:“Main Menu”→“Preprocessor”→“Modeling”→“Create”→“Keypoints”→“In active CS”,单击弹出“Create Keypoints In Active Coordinate System”对话框。

在Keypoint Number中输入“1”,并输入第一点X坐标值为“-180”,然后单击[APPLY]按钮生成后续节点,坐标如下所示。

2(-180,35,0)3(-135,35,0)3. 连接关键点生成线选择菜单路径:“Main Menu”→“Preprocessor”→“Modeling”→“Create”→“Lines”→“In active Coord”,弹出Lines in Active拾取菜单,在输入栏中输入1,2,单击Apply按钮,生成一条线段,在输入栏中输入2,3,单击OK按钮,生成另一条线段。

5. 制作圆弧倒角选择“Main Menu”→“Preprocessor”→“Modeling”→“Create”→“Lines”→“Line Fillet”命令,出现Line Fillet拾取菜单,点击L2、L3,单击OK按钮,出现Line Fillet对话框,在NL1,NL2 Intersecting lines后面的2个输入栏中依次输入2、3,在RAD Fillet radius输入栏中输入30,如下图所示,单击OK按钮关闭该对话框,完成对线段倒角。

【文章标题】:探索工作台(workbench)壳单元建模实例【序号1】引言:workbench壳单元建模概述在工程设计和制造领域,工作台(workbench)壳单元建模是一项重要的技术。

它可以帮助工程师们以更加高效和准确的方式进行产品设计和分析。

本文将介绍workbench壳单元建模的相关概念和应用,以及一些实际的建模实例。

【序号2】workbench壳单元建模的基本原理workbench壳单元建模是一种基于有限元分析的方法,适用于对薄壁结构进行建模和分析。

它通过将结构分解为许多小的单元来进行模拟,从而得出结构的应力、变形等相关数据。

这种建模方法在航空航天、汽车制造、船舶设计等领域得到了广泛的应用。

【序号3】从简到繁:workbench壳单元建模的详细步骤- 第一步:准备模型和材料属性在进行壳单元建模之前,需要准备好要建模的结构模型,并确定材料的物理性质,如弹性模量、泊松比等。

- 第二步:划分单元网格将结构模型划分为许多小的单元网格,这些单元网格将用于进行有限元分析,以得出结构的应力和变形等数据。

- 第三步:应用边界条件和约束根据实际工程需求,对模型进行边界条件和约束的设置,以模拟实际工况下的结构行为。

- 第四步:进行有限元分析使用工作台壳单元建模软件进行有限元分析,得出结构的应力、变形、应变等相关数据。

- 第五步:结果分析和优化根据有限元分析得到的数据,进行结构的优化和改进,以满足设计需求和提高结构的性能。

【序号4】workbench壳单元建模的应用实例:汽车车身设计车身作为汽车的重要部件,其结构设计和分析对汽车的安全性和性能至关重要。

利用workbench壳单元建模,可以对汽车车身进行高效而准确的建模和分析。

可以通过建模来模拟汽车车身在碰撞、振动等实际工况下的应力分布,以进行结构的优化和改进。

【序号5】总结与展望workbench壳单元建模作为一种重要的工程建模方法,在工程设计和制造领域发挥着重要作用。

塑胶壳体设计优秀案例## Excellent Examples of Plastic Enclosure Design.Plastic enclosures are an essential part of many electronic devices. They protect the internal components from damage and provide a finished look to the product. When designing a plastic enclosure, there are a number of factors to consider, including the size, shape, and material.Size and Shape:The size and shape of the enclosure will be determined by the size and shape of the internal components. It is important to leave enough space for the components to fit comfortably inside the enclosure, but not so much space that the enclosure is too bulky or unwieldy.Material:There are a variety of different materials that can be used to make plastic enclosures. The most common materials are ABS, polycarbonate, and acrylic. Each material has its own advantages and disadvantages. ABS is a durable and inexpensive material that is resistant to impact and chemicals. Polycarbonate is a clear material that is more expensive than ABS but is more durable and scratch-resistant. Acrylic is a lightweight and transparent material that is easy to mold and shape.Design Considerations:In addition to the size, shape, and material, there are a number of other design considerations to keep in mind when designing a plastic enclosure. These include:Ventilation: It is important to provide adequate ventilation for the internal components. This will help to prevent the components from overheating.EMI/RFI shielding: If the enclosure will be used to house electronic components that are sensitive toelectromagnetic interference (EMI) or radio frequency interference (RFI), it is important to provide EMI/RFI shielding.Gaskets: Gaskets can be used to seal the enclosure and prevent dust and moisture from entering.Assembly: The enclosure should be easy to assemble and disassemble. This will make it easier to service the internal components.Examples of Excellent Plastic Enclosure Design:There are a number of excellent examples of plastic enclosure design. Some of these examples include:The Apple iPhone: The iPhone is a well-designed electronic device that features a plastic enclosure. The enclosure is made of polycarbonate, which is a durable and scratch-resistant material. The enclosure is also lightweight and easy to grip.The Dyson Air Multiplier: The Dyson Air Multiplier is a fan that features a plastic enclosure. The enclosure is made of ABS, which is a durable and inexpensive material. The enclosure is also aerodynamically designed to help improve the airflow.The Bose SoundLink Mini II: The Bose SoundLink Mini II is a portable speaker that features a plastic enclosure. The enclosure is made of polycarbonate, which is a durable and lightweight material. The enclosure is also water-resistant, which makes it ideal for use in outdoor environments.These are just a few examples of excellent plastic enclosure design. When designing a plastic enclosure, it is important to consider the size, shape, material, and design considerations. By following these guidelines, you can create an enclosure that is both functional and aesthetically pleasing.## 杰出的塑料外壳设计案例。

体-壳单元组合建模法在圆柱壳开孔结构有限元分析中的应用体-壳单元组合建模法在圆柱壳开孔结构有限元分析中的应用随着科学技术的不断发展,圆柱壳结构在各种工业领域中得到了广泛的应用。

然而,圆柱壳在使用过程中常常会因为受到外力或者其他因素的影响而产生破损或裂缝,这时需要对其进行有限元分析以确定其承载能力和使用寿命。

在此过程中,圆柱壳结构的开孔问题一直是研究的一个重要方向。

体-壳单元组合建模法是现代有限元分析中的一种重要方法,在处理圆柱壳开孔结构问题时也具有显著的优势。

其核心思想是将结构分为实体和壳体两部分,实体部分采用立体单元进行建模,壳体部分采用壳体单元进行建模,然后通过节点间的等效机构来连接这两个部分。

这种方法优点明显,可以较好地避免了单一壳体单元在处理应力集中问题时的局限性,同时又避免了普通立体单元在处理薄结构问题时浪费大量计算资源的问题。

在对圆柱壳开孔结构进行有限元分析时,体-壳单元组合建模法的优势体现得尤为明显。

对于不同类型的开孔结构,可以采用定制化的壳体单元进行建模,将开孔部分成功地剔除掉。

然后再利用实体部分计算出连接处的节点间等效机构,从而又在该位置保证了力学连续性,从而将开孔结构的影响最小化。

在分析应力分布时,体-壳单元组合建模法也能够进行比较准确的计算。

在使用立体单元模拟实体部分时,能够很好地模拟出弯曲和剪切的效应;而在使用壳体单元模拟壳体部分时,则能够很好地考虑到薄板的表面效应。

在计算接头处等位置时,可以根据实际需要使用各种节点间等效机构模型,进一步提高计算精度。

对于具有多个开孔的结构体,体-壳单元组合建模法也可以进行合理的分析。

在这种情况下,可以将每个开孔部分单独建模,然后将各个部分通过节点间的等效机构进行连接。

这样一来,虽然模型变得更为复杂,但是整体的计算效率和准确性都可以得到有效的提高。

综上所述,体-壳单元组合建模法在圆柱壳开孔结构的有限元分析中具有重要的应用价值。

无论是单一开孔还是多开孔结构,该方法都能够有效地避免常规建模方法的局限性,并且保证了计算精度和计算效率。

壳体模具课程设计abs一、教学目标本节课的教学目标是让学生了解壳体模具的原理和设计方法,掌握ABS材料的特性和应用,培养学生运用理论知识解决实际问题的能力。

具体分为以下三个维度:1.知识目标:(1)掌握壳体模具的基本原理和结构。

(2)了解ABS材料的性能和加工工艺。

(3)理解壳体模具在工业生产中的应用。

2.技能目标:(1)能够运用CAD软件进行壳体模具的设计。

(2)能够分析并解决壳体模具制造过程中的问题。

(3)具备一定的创新能力和团队协作能力。

3.情感态度价值观目标:(1)培养学生对模具行业的兴趣和热情。

(2)增强学生的社会责任感和使命感。

(3)培养学生严谨、细致的工作态度。

二、教学内容本节课的教学内容主要包括以下三个方面:1.壳体模具原理及设计:介绍壳体模具的基本原理、结构组成及设计方法,让学生了解模具在塑料制品生产中的重要作用。

2.ABS材料特性及应用:讲解ABS材料的性能特点、加工工艺及应用领域,培养学生对材料科学的基本认识。

3.案例分析:分析实际生产中壳体模具的设计与制造案例,让学生学会运用理论知识解决实际问题。

三、教学方法为了提高教学效果,本节课将采用以下教学方法:1.讲授法:教师讲解壳体模具的基本原理、结构组成及设计方法,ABS材料的性能特点、加工工艺及应用领域。

2.案例分析法:分析实际生产中壳体模具的设计与制造案例,培养学生运用理论知识解决实际问题的能力。

3.实验法:安排学生进行壳体模具的设计与制造实验,提高学生的动手能力和创新能力。

4.讨论法:学生分组讨论,培养学生的团队协作能力和沟通表达能力。

四、教学资源为了支持本节课的教学,我们将准备以下教学资源:1.教材:选用《塑料模具设计》等教材,为学生提供系统的理论知识。

2.参考书:提供《模具设计与制造》等参考书籍,丰富学生的知识储备。

3.多媒体资料:制作课件、视频等多媒体资料,直观展示壳体模具的结构和ABS材料的性能。

4.实验设备:准备计算机、CAD软件、模具制造设备等,为学生提供实践操作的机会。

本节详细讲了solidworks曲面建模实例汽车壳体的绘制过程以及注意事项等内容。

在SolidWorks中利用三视图进行汽车建模的一般方法是:首先将汽车视图分别导入到相应基准面作为草绘的参考,然后找到各视图中对应的轮廓线,进行投影形成空间曲线,最后进行放样等操作。

限于篇幅,本文将以audi R8为例介绍汽车壳体建模的大致过程。

一、建模前的图片准备首先利用图片处理软件(如PhotoShop)对图片进行必要的裁剪,将图片以主视图、左视图及俯视图的形式进行裁剪,并分别保存为单独的图片文件,以便后续的操作。

二、汽车壳体建模1.打开SolidWorks软件单击“开始”→“所有程序”→“SolidWorks 2009”→“SolidWorks 2009 x64 Edition SP3.0”→“SolidWorks 2009 x64 Edition SP3.0”,打开软件或双击桌面快捷图标打开软件。

1)单击“新建”按钮,如下图所示:2)在弹出的“新建Solidworks文件”对话框中单击“零件”按钮,然后单击“确定”按钮,如下图所示:2.导入汽车图片1)在上视基准面新建草图,然后单击“工具”→“草图工具”→“草图图片”,在弹出的对话框中选中“俯视图”图片,单击“打开”按钮,如下图所示,图片将显示在上视基准面中。

2)拖动鼠标,将图片移动到中心位置,并调整合适的大小,单击“确定”按钮完成图片调整.为了定位准确,可以在上视基准面参考图片大小,绘制一个矩形,标注合适的尺寸,完成汽车图片的导入。

可能需要反复调整图片的大小及矩形的大小,最终达到类似于图4的效果,单击右方角的按钮退出草图。

(在调整过程中,可随时双击图片,激活它以调整大小和位置。

)同理,分别在前视基准面和右视基准面插入主视图和左视图,调整到合适的大小及位置。

插入图片的效果如下图所示。

3.车壳建模1)在前视基准面上新建草图,用"样条曲线"命令沿汽车轮廓绘制曲线,如下图所示:2)单击曲面工具栏中的“拉伸曲面”按钮,拉伸长度为10mm的曲面,如下图所示。

授课教案首页项目四实体建模任务4 塑料外壳三维建模一.课程任务正确分析如图1-3-1所示的塑料外壳零件图,按尺寸要求,建立正确的建模思路,在UG建模模块中依次完成如图1-3-2所示的各分解特征,由拉伸、回转、凸台创建实体,通过修剪体、孔、镜像特征、实例特征、拔模、布尔运算等特征操作,完成产品的三维建模。

图1-3-1 塑料外壳零件图图1-3-2 特征分解二、操作步骤(一)创建文档启动UG NX7.0,“新建”文件,在“新建”对话框中选择“模型”模板,单位为“毫米”,输入文件名“shell3”,选择文件保存的目录,点击“确定”后,进入UG建模模块。

(二)创建塑料外壳主体结构1.拉伸实体选择“特征”工具条中“拉伸”命令,打开“拉伸”对话框如图1-3-3所示。

在“拉伸”对话框中单击“绘制截面”按钮,在XC-YC基准面创建草图,如图1-3-4所示图1-3-3 “拉伸”对话框图1-1-4 绘制截面在“拉伸”对话框中定义开始距离为“0”,结束距离为“30”,完成拉伸实体如图1-3-5所示。

图1-3-5 拉伸实体效果2.拉伸曲面选择“特征”工具条中“拉伸”命令,在“拉伸”对话框中单击“绘制截面”按钮,在XC-YC基准面创建草图,如图1-3-6所示图1-3-6 绘制截面在“拉伸”对话框中定义拉伸限制方式为“对称值”,距离为“40”,完成拉伸曲面如图1-3-7所示。

图1-3-7 拉伸同曲面效果3.修剪实体选择“特征操作”工具条中“修剪体”命令,打开“修剪体”对话框如图1-3-8所示。

“修剪体”对话框中选择刚创建的实体为“目标”,选择刚创建的曲面为“刀具”,单击“确定”,完成实体的修剪,隐藏曲面后如图1-3-9所示。

图1-3-8 修剪体对话框图1-3-9 实体修剪后效果4.创建凸台选择“特征”工具条中“凸台”命令,在“凸台”对话框中设置直径为“30”,高度为“20”,如图1-3-10所示图1-3-10 凸台对话框选择实体的左边顶面为凸台的放置面,确定后系统打开定位对话框如图1-3-11所示,选择“点到点”定位方式,选择实体的左边顶面圆弧,在设置圆弧的位置对话框中选择“圆弧中心”如图1-3-12所示。