齿轮加工机床及其刀具

- 格式:ppt

- 大小:2.12 MB

- 文档页数:27

阐述齿轮加工所采用的刀具。

在齿轮加工过程中,常用的刀具包括:

1. 齿轮刀盘:齿轮刀盘是一种切削刀具,通常由高速钢或硬质合金制成。

它的刀片上有一定数量和形状的刀齿,可以切削出齿轮的齿形。

2. 锥齿轮刀盘:锥齿轮刀盘适用于加工锥齿轮,它的刀片和齿轮刀盘类似,但其切削角度可根据锥齿轮的要求进行调整。

3. 修齐刀:修齐刀用于修整齿轮的齿面或侧面,以提高齿轮的精度。

它常由高速钢制成,刀片上有凹槽或锯齿,可以去除齿轮上的毛刺、毛刮痕迹等。

4. 钻床和铰床:钻床和铰床是用来加工齿轮孔或齿轮轴孔的刀具。

钻床用来钻孔,铰床用来加工内螺纹孔。

5. 冲压模具:冲压模具适用于批量生产大批量齿轮或形状复杂的齿轮。

它通常由多个部位组成,包括上下模、导向件和铣削刀等,可以在一次冲压中完成多个齿轮的加工。

这些刀具在齿轮加工过程中按照不同需求和工序进行选择和使用,以获得精准、高效的加工效果。

齿轮加工中刀具的选择与使用加工中心所用的刀具是由通用刀具(又称工作头或刀头)和与加工中心主轴前端锥孔配套的刀柄等组成。

在应用中,要根据加工中心机床的要求、夹具的要求、工件材料的性能、加工工序、切削用量以及其它相关因素正确选用刀具。

刀具选择总的原则是:刀具的安装和调整方便,刚性好,耐用度和精度高。

在保证安全和满足加工要求的前提下,刀具长度应尽可能短,以提高刀具的刚性。

加工中心机床上,各种刀具分别装在刀库中,按程序的规定进行自动换刀。

因此必须采用标准刀柄,以便使钻、镗、扩、铣削等工序用的刀具能迅速、准确地装到机床主轴上。

编程人员应充分了解机床上所用刀柄的结构尺寸、调整方法以及调整范围,以便在编程时确定刀具的径向和轴向尺寸。

加工中心机床所用的刀具必须适应加工中心高速、高效和自动化程度高的特点,其刀柄部分要联接通用刀具并装在机床主轴上,由于加工中心类型不同,其刀柄柄部的型式及尺寸不尽相同。

JT(ISO7388)表示加工中心机床用的锥柄柄部(带有机械手夹持槽),其后面的数字为相应的ISO锥度号,如50、45、和40分别代表大端直径为69.85、57.15和44.45毫米的7:24锥度。

ST(ISO297)表示一般数控机床用的锥柄柄部(没有机械手夹持槽),数字意义与JT类相同。

BT(MAS403)表示用于日本标准MAS403的带有机械手夹持槽联接。

加工中心刀具的刀柄分为整体式工具系统和模块式工具系统两大类。

模块式工具系统由于其定位精度高,装卸方便,连接刚性好,具有良好的抗振性,是目前用得较多的一种型式,它由刀柄、中间接杆以及工作头组成。

它具有单圆柱定心,径向销钉锁紧的联接特点,它的一部分为孔,而另一部分为轴,两者之间进行插入连接,构成一个刚性刀柄,一端和机床主轴连接,另一端安装上各种可转位刀具便构成一个工具系统。

根据加工中心类型,可以选择莫氏及公制锥柄。

中间接杆有等径和变径两类,根据不同的内外径及长度将刀柄和工作头模块相联接。

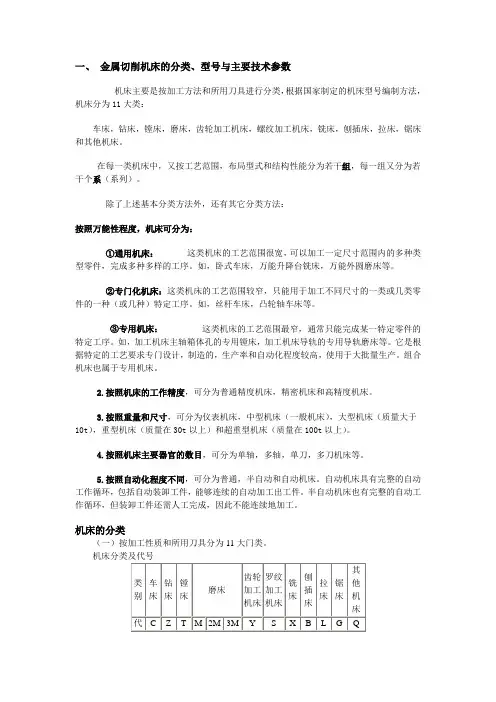

一、金属切削机床的分类、型号与主要技术参数机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床分为11大类:车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨插床,拉床,锯床和其他机床。

在每一类机床中,又按工艺范围,布局型式和结构性能分为若干组,每一组又分为若干个系(系列)。

除了上述基本分类方法外,还有其它分类方法:按照万能性程度,机床可分为:①通用机床:这类机床的工艺范围很宽,可以加工一定尺寸范围内的多种类型零件,完成多种多样的工序。

如,卧式车床,万能升降台铣床,万能外圆磨床等。

②专门化机床:这类机床的工艺范围较窄,只能用于加工不同尺寸的一类或几类零件的一种(或几种)特定工序。

如,丝杆车床,凸轮轴车床等。

③专用机床:这类机床的工艺范围最窄,通常只能完成某一特定零件的特定工序。

如,加工机床主轴箱体孔的专用镗床,加工机床导轨的专用导轨磨床等。

它是根据特定的工艺要求专门设计,制造的,生产率和自动化程度较高,使用于大批量生产。

组合机床也属于专用机床。

2.按照机床的工作精度,可分为普通精度机床,精密机床和高精度机床。

3.按照重量和尺寸,可分为仪表机床,中型机床(一般机床),大型机床(质量大于10t),重型机床(质量在30t以上)和超重型机床(质量在100t以上)。

4.按照机床主要器官的数目,可分为单轴,多轴,单刀,多刀机床等。

5.按照自动化程度不同,可分为普通,半自动和自动机床。

自动机床具有完整的自动工作循环,包括自动装卸工件,能够连续的自动加工出工件。

半自动机床也有完整的自动工作循环,但装卸工件还需人工完成,因此不能连续地加工。

机床的分类(一)按加工性质和所用刀具分为11大门类。

机床分类及代号(二)按机床工作精度分类:普通机床、精密机床、高精度机床(三)按机床加工件大小和机床自身重量分类:仪表机床、中小型机床、大型机床、重型机床、特重型机床。

(四)按机床通用性分类:通用机床、专门化机床、专用机床、组合机床。

一、实习目的本次铣削加工实训旨在通过实际操作,使学生掌握齿轮加工的基本工艺过程,熟悉齿轮加工机床、刀具、夹具及量具的使用,了解齿轮加工的质量标准和检验方法。

通过本次实训,提高学生的实际操作技能和工程实践能力。

二、实习内容1. 齿轮加工概述齿轮是机械传动系统中常用的零件,具有传递动力、改变速度和方向等作用。

齿轮加工主要包括铣削、磨削、滚齿等工艺。

2. 齿轮加工机床本次实训所使用的齿轮加工机床为X5032型立式升降台铣床,具有以下特点:- 加工范围广,可加工平面、槽、齿轮、螺纹等。

- 机床结构简单,操作方便。

- 可进行多轴联动加工,提高加工精度。

3. 齿轮加工刀具本次实训所使用的齿轮加工刀具包括:- 齿轮铣刀:用于加工齿轮齿面。

- 端铣刀:用于加工齿轮端面。

- 键槽铣刀:用于加工齿轮键槽。

4. 齿轮加工夹具本次实训所使用的齿轮加工夹具为专用夹具,具有以下特点:- 夹紧力均匀,保证加工精度。

- 结构简单,操作方便。

5. 齿轮加工量具本次实训所使用的齿轮加工量具包括:- 齿厚游标卡尺:用于测量齿轮齿厚。

- 齿距千分尺:用于测量齿轮齿距。

- 齿轮跳动仪:用于测量齿轮跳动。

6. 齿轮加工工艺齿轮加工工艺主要包括以下步骤:(1)装夹工件:将工件安装到专用夹具上,保证工件定位准确。

(2)选择刀具:根据齿轮加工要求选择合适的刀具。

(3)调整机床:调整机床参数,如转速、进给量等。

(4)加工齿轮齿面:使用齿轮铣刀加工齿轮齿面。

(5)加工齿轮端面:使用端铣刀加工齿轮端面。

(6)加工齿轮键槽:使用键槽铣刀加工齿轮键槽。

(7)检验齿轮:使用量具检验齿轮的齿厚、齿距、跳动等参数。

三、实习过程1. 装夹工件:将工件安装到专用夹具上,保证工件定位准确。

2. 选择刀具:根据齿轮加工要求选择合适的刀具。

3. 调整机床:调整机床参数,如转速、进给量等。

4. 加工齿轮齿面:使用齿轮铣刀加工齿轮齿面。

5. 加工齿轮端面:使用端铣刀加工齿轮端面。