1.1 常减压蒸馏装置

常减压装置是对原油一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置,常减压蒸馏是原油加工的第一步,并为以后的二次加工提供原料,所以常减压装置是炼油厂的“龙头”。

原油经换热,达到一定温度后,注水和破乳剂,进入电脱盐脱水罐,脱盐后的原油进入另一组换热器,与系统中高温热源换热后,进入常压炉(有的装置设有初馏塔或闪蒸塔,闪蒸出部分轻组分后再进入常压炉)。达到一定温度(370℃)后,经转油线进入常压分馏塔。在常压塔内将原油分馏成汽油、煤油、柴油,有时还有部分蜡油以及常压重油等组分。产品经必要的电化学精制后进入贮槽。常压重油经塔底泵送入减压塔加热炉加热(395℃)后,经转油线进入减压分馏塔,减压塔汽化段压力为80-100mm汞柱,有3-4个侧线,作为制造润滑油或二次加工的原料,塔底油可送往延迟焦化,氧化沥青或渣油加氢裂化等装置。

1.2 环烷酸腐蚀

环烷酸腐蚀产物溶于油,所以腐蚀的金属表面粗糙而光亮,呈沟槽状。

1.2.1环烷酸

石油酸是石油中有机酸的总称,包括环烷酸、芳香族酸和脂肪酸等。环烷酸(RCOOH,R为环烷基)是指分子结构中含有饱和环状结构的酸及其同系物。环烷酸是石油中有机酸的主要组分,占石油中总酸量的95%以上,虽然这些酸在分子量上有显著差异(180—350℃),但它们的通式可用R(CH2)nCOOH表示,式中R通常指环戊基或环己基,n通常大于12,根据R和n值不同,在石油中分子结构不同的环烷酸达1500多种。较高分子量的环烷酸是由多个羧酸组成的混合物。环烷酸不溶于水,易溶于油品、乙醚、苯等有机溶剂。

1.2.2环烷酸腐蚀影响因素

(1)酸值

一般以原油的酸值判断环烷酸的含量,原油的酸值大于0.5mgKOH/g时,就能引起设备的腐蚀,酸值大于1.0mgKOH/g为高酸值原油。

早年的研究认为,环烷酸腐蚀只是在酸值超过0.5mgKOH/g时才成为问题。原油酸值低于0.5mgKOH/g时,常减压蒸馏装置的设计只需考虑抗硫腐蚀。80

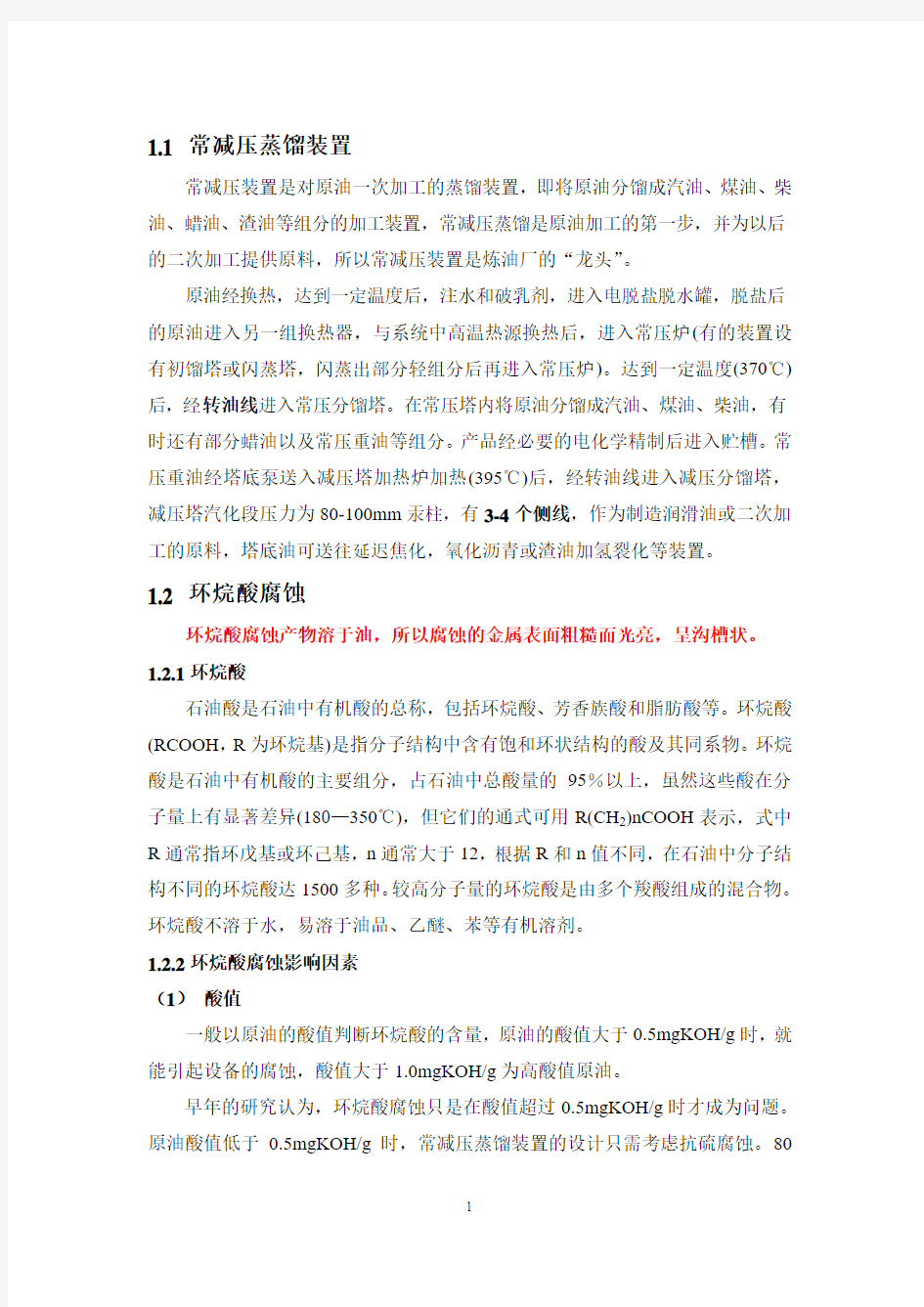

年代,Cheron公司有人探索了碳钢和环烷酸腐蚀的关联性,结果发现,在不同温度下腐蚀速度都是酸值的一个函数,其lo g—log曲线如图1—4所示。

后来的经验表明。这种关联性相当精确.但是,这种关联性只适用于像蒸馏塔,换热器等液体流速较低的区域,不能用于像加热炉炉管和转油线之类的高流速区域。图1-4中的关联性有一个明显的缺点,即在低酸值时测得的腐蚀速率显然低于外推曲线。

看来,事实上是有一个极限酸浓度的,低于这个极限,环烷酸基本上就不再有腐蚀作用。研究了加工美国海湾原油和加利福尼亚原油的一些蒸馏装置,结果表明,其塔侧线的最大酸值大约为1.5mKOH/g这时,对5%和12%铬钢没有腐蚀。据此判断,这些装置的塔或换热器不会遭受任何环烷酸腐蚀。但酸值为2mgKOH/g就处在腐蚀范围了,有必要采取一些专门的防护措施。将得到的1.5-2.0mgKOH/g酸值范围内的数据点制成表,可得出结论说,腐蚀极大约介于这两个数值之间。

随着操作经验的不断积累,越来越明显地看出,原油蒸馏装置在酸值低于1.8mgKOH/g的条件下运转时,低速区没受到环烷酸腐蚀。但是,极限值仍旧要采用1.5mgKOH/g,以补偿酸值测定中的误差或原油性质上的差异。现在还不完全清楚,为什么酸值低于极限值时,腐蚀就突然停止。有可能是和一种防护性的硫化铁膜的形成或溶解有关。原油装置中几乎常常有相当量的硫化氢,其正常腐蚀产物是不溶于油的硫化铁。但是,环烷酸将铁转换为油溶性的环烷酸铁。当一

个体系中同时含有硫化氢和环烷酸时,就可能在硫化物膜的形成和溶解之间出现竞争。看来,随着环烷酸浓度的提高,金属硫化物部分溶解,从而减弱了防护膜的粘附性,并破坏了它的完整性。结果,膜的防护性能变差,在流速高或湍流激烈的地方,更容易出现膜的局部脱除现象。有人在原油酸值为0~45mgKOH/g,温度为21—400℃,压力为4MPa,油流速为4m/s的条件下,研究了不同参数对环烷酸腐蚀速率的影响。得到的结果之一是:在给定温度下,腐蚀与油中的环烷酸含量(或酸值)有直接关系,酸值提高1倍,碳钢、低合金钢蒙乃尔合金的腐蚀大致也增加l倍,而410不锈钢的腐蚀则几乎增加4倍。

(2)温度

环烷酸的腐蚀能力和温度关系密切,220℃以下,环烷酸基本不发生腐蚀,以后随温度的升高而增加,在270—280℃,达到酸沸点,腐蚀最为强烈,温度再升高腐蚀速率下降;温度达到350℃—400℃时,由于FeS膜高温融解,腐蚀重新加剧;400℃以上石油酸分解,腐蚀减弱,基本没有腐蚀。

试验研究在不同条件下于液相和气相中做了腐蚀挂片试验,结果发现,碳钢和410不锈钢的腐蚀大约随温度每升高55℃而增加2倍。这种关系大约也适用于低合金钢。对于加工酸值低于1.0mgKOH/g的原油的蒸馏装置来说,温度低于232℃时,不用担心碳钢、低合金钢、410不锈铜和奥氏体(18/8)不锈钢的环烷酸腐蚀问题。温度高于260℃时,根据温度、压力和原油类型的不同,环烷酸部分气化。气化通常会使大多数液体进料中的环烷酸含量减少,而且会抑制温度升高而增加腐蚀的趋势。气化的环烷酸对普通结构材料不腐蚀。

(3)流速

环烷酸的腐蚀速度主要受流速影响,流速增加环烷酸腐蚀明显加重。流速大的地方发生剜状腐蚀,其他地方发生全面腐蚀。在常压蒸馏装置加热炉管、减压蒸馏装置加热炉管、转油线、中段塔盘等部位易发生此类腐蚀。

原油蒸馏装置高温重油部位的事故多发段几乎都与高流速和涡流造成的冲

蚀有直接关系。例如:加热炉的出口管线和轻油线由于轻质油品的气化,液流速度剧增,从而使腐蚀加剧:而阀、弯头、丁字口及热电偶套管的根部等处的腐蚀穿孔均是由于液流受阻形成涡流带来冲蚀的结果。

由流体动力学可知,无论是流股对壁面的冲击力还是流体在流道中克服沿程阻力和局部阻力所消耗的机械性能都与流速有关。流股对壁面的冲击总压力船计算公式为:

F ≈ p Q0V0Sinθ

式中:p为流体密度;Q0为入射流股的流量;V0为入射流股的流速:θ为壁面倾角(见图)。

流体对壁面冲击力的示意图

从公式中可以着出:冲击力的大小不仅与流速成正比,而且与壁面的倾角有关;θ越大。冲击力F也越大;当θ为90°时,F到最大值。在加热炉出口管线的弯头及集合管的丁字口等处,液流对管壁的冲蚀最严重,就是这个道理。所以在设计中要注意尽量减少弯头,使管线走向流线化,炉出口管线进入集合管或转油线时最好斜插或在转油线内加导向弯管。

流体在经过流道边界形状发生急剧变化的局部区域时。例如流道弯曲(弯头)、多股液流相遇(型合流三通)、过流截面突然扩大或缩小(大小头)、遇到障碍物(热电偶、焊瘤等)的层流状态被破坏。流速的大小或方向被迫剧烈的改变,因而发生撞击、旋涡等现象。此时由于粘击性作用,流体质点间发生剧烈的摩擦和动量交换,因而阻碍着流体运动,这种阻碍称为局部阻力。流体为了克服局部阻力而消耗的机械能称为局部损失。

局部损失是与流动的速度的平方成正比。流体在这些局部区域所消耗的机械能,其中大部分的撞击该区域的边壁和障碍物时被它们吸收掉了。这也就意味着流体对边壁作用的能量也与流速的平方成正比、随着流速的增加流体对边壁的冲

击能也迅速增加,一旦它超过了金属表面保护历所能承受的强度,这层保护膜就很快被破坏,从而使腐蚀反应能在这些部位不断进行下去。常压炉炉管口弯头的冲蚀现象只是在距离炉出口的最后几根才突然加剧,这个事实就很好地说明了这一点。

在讨论高流速和涡流带来的冲蚀问题时不能忽略“弯管二次流”的影响。流体经弯管时,除了因流速的方向和分布发生变化。以及涡流等产生的能量损失之外,还会因离心惯性力的作用把质点从内侧挤向外侧,使外侧压力增加,内侧压力减小。弯管内外侧的压力差使靠近壁面的质点沿壁面从外侧向内侧流动。并在内侧中点汇合。逼向断面中央形成回流,这样就在管内出现了双旋涡式的二次流,从而增大了局部损失。二次流的影响,虽然强度不如直接冲刷。但消失很慢。从我们对常压炉炉管和转油线测得的数据可知:二次流的影响主要取决于流速。其影响长度一般为管径的几倍到十几倍。流速越高影响的长度也就越长。

(4)物态影响

环烷酸在纯液相中的腐蚀小于气相,而在气液相共存区或气液相变区(如转油线中的汽化状态或减压塔中的凝结状态),其腐蚀相当严重。试验研究表明在249℃和304℃时液相和处于液相等温线之下,腐蚀率仅为液相的30—60%,这是因为石化企业蒸馏防腐的理论分析与实验研究在该温度下,只有少量的环烷酸能被闪蒸、气相空间试件明显地受到冷凝液腐蚀的缘故。在277℃气相等温线与液相等温线吻合,表明冷凝液的酸值一定与母液的酸值相等或接近。而在304℃,沸点较低的环烷酸闪蒸得快,气相腐蚀率平均为液相腐蚀率的150—350%,甚至高达480%。所以在该温度下气相腐蚀明显加剧。

根据炼油厂经验,当酸的物理状态发生变化时,腐蚀将变得更为严重,例如,在转油线中呈气化状态,或在减压塔中呈冷凝状态时,在气化状态下,线速较高,也会促进腐蚀。

1.3 环烷酸腐蚀机理

环烷酸详细的腐蚀机理至今尚无法定论,广为接受的有以下述两种:

1.3.1环烷酸与铁反应生成环烷酸铁:

2RCOO-+Fe2+—Fe(OOCR)2

环烷酸铁溶于油中并脱离金属表面,从而暴露出金属裸面。溶剂蒸发后的环烷酸

铁残渣虽不具有腐蚀性,但遇到H2S后会进一步反应生成硫化亚铁和环烷酸:Fe(OOCR)2+H2S—FeS+2RCOOH

生成的硫化亚铁覆盖在钢铁表面形成保护膜。这层膜虽然减缓了环烷酸的腐蚀,但不能完全阻止环烷酸与铁作用,而释放的环烷酸又引起下游腐蚀,如此循环。

1.3.2硫化物与铁反应生成硫化亚铁:

S2-+Fe2+—FeS

硫化亚铁再与环烷酸反应生成环烷酸铁和硫化氢:

2RCOOH+FeS—Fe(OOCR)2+H2S

环烷酸铁破坏了硫化亚铁保护膜,引起了设备的腐蚀。

从这两种机理可以看出,上述几种反应在一定的条件下是可逆的。原油中腐蚀的两大症结是硫化物和环烷酸,它们在原油中的作用不尽相同,正是这两种物质的相互作用和相互制约、促进,使腐蚀问题变得复杂。环烷酸形成可溶性的腐蚀产物,硫化氢则形成不溶性的腐蚀产物。当两者腐蚀作用同时进行,如果含硫量低于某临界值,则腐蚀程度加重,即环烷酸破坏了硫化物腐蚀产生的硫化亚铁保护膜,生成了可溶于油的环烷酸铁和硫化氢;如果含硫量高于某临界值,设备表面生成了稳定的硫化亚铁保护膜,则减缓了环烷酸的腐蚀。不同的原油中含有不同类别的硫化物(活性的和非活性的),它们的含量和存在形式既能抑制又能加速环烷酸与铁的作用,从而导致硫化物既可增强又可降低含酸原油的腐蚀性。

1.4环烷酸腐蚀实验室测定方法

预测环烷酸腐蚀的实验方法有以下几种:

TAN法:原油中酸值的测定是采用传统的KOH中和法,其结果以中和l克原油所需要的KOH毫克数来表示,称之为TAN。一般认为当原油的TAN>0.5mg KOH/g时,就存在环烷酸腐蚀。但试验表明,在一定的温度范围内,环烷酸含量和TAN间并无确定的关系。

腐蚀酸度(CAN)法:试验得知,随着馏分沸点的增加酸含量虽然增加,但酸度却下降,说明低分子量的环烷酸性较高。Craig提出了腐蚀酸度(以下简称CAN)的概念,即将实验过程中试样钢片的失重换算为相当于消耗了多少酸值的环烷酸来表示。

CAN与TAN有相同的单位,求出每次实验后CAN与TAN的比值,就可以

预测该油品的腐蚀性。

原子轰击质谱(FAB.MS)法:是将分离出的环烷酸做相对分子质量的分布实验。这种方法主要是对来自世界各地的原油进行特征分析,应用这种技术来预测腐蚀的研究工作一直在进行当中,目前尚未见到有实质性的进展。

壁剪切应力法:流速在环烷酸腐蚀中是一个很关键的因素。在某一温度,某种材料在原油中的腐蚀速率与流速的关系中,可能存在一个临界流速,但具体数值尚不清楚。

根据实际经验,凡在有阻碍流体流动从而引起流速发生变化的地方,如弯头、泵壳、热电偶套管插入处等,环烷酸的腐蚀就特别严重。虽然流速是影响环烷酸腐蚀的主要参数,但由于缺乏直接用流速预测腐蚀的方法,所以使用与流速参数相关的雷诺数和壁剪切应力显得更为准确。因为它们包含了管路中液体的密度、粘度、气化程度和管径。二者计算公式如下:

Re=DpV/U

式中:Re=雷诺数;

D=管径,m;

p=流体密度,Kg/m3;

V=流体流速,m/s:

u=动力粘度,kg/m.so

得到雷诺数后,就可以通过Moody表查到摩擦系数f,然后用下面的公式计算壁剪切应力:

T--fpV2/2

式中:T=壁剪切应力;

f=摩擦系数。

比较二者的壁剪切应力,就可以预测环烷酸腐蚀情况。腐蚀速率与壁剪切应力之间存在一定的比例关系,一般酸值越高,对流速的敏感度越大。高温、高流速条件下,即使非常低的环烷酸含量也可导致高的腐蚀速率。

NACI法:原油中的硫化物在高温下会释放出H2S,H2S与铁反应生成硫化亚铁覆盖在钢铁表面形成保护膜;另外,H2S还能与环烷酸铁反应生成环烷酸。原油中这些不同类别的硫化物和羧酸之间的相互作用十分复杂,即可增强也可减弱原

油的腐蚀性。Craig提出了用环烷酸腐蚀指数(NACI)的概念来判断腐蚀类型,即用试样在腐蚀介质中的腐蚀速率(mpy)与试样在实验后单位面积上的失重量(m/cm2)的比值来表示。当NACI小于10时,可以认为发生了完全的硫化物腐蚀;当NACI大于10时,可以认为发生了一定程度的环烷酸腐蚀,且受到了硫化物的影响,该值越大,环烷酸腐蚀越严重。

模拟实验法:环烷酸腐蚀实验一般要在实际的工艺物流或接近实际操作条件的模拟环境下进行。原油加工过程中腐蚀易出现在加热炉、转油线、减压塔及侧线馏分管道等部位,其中每一部位环烷酸腐蚀的影响因素不尽相同,所以腐蚀实验的模拟条件也是不同的。实验大部分是以高压釜金属挂片作为研究对象,它的基本原理是测定含铁金属试片浸入腐蚀介质后的重量损失。失重实验是所有腐蚀测定中最常见的一种试验方法。挂片经测量、称重后浸入在腐蚀介质中一段已知的时间,取下挂片,清洗挂片以除去腐蚀产物,然后再称重,就可算出试片单位面积上的失重量。

1.5 关于环烷酸腐蚀部位用材特性

高温环烷酸腐蚀的控制方法主要是采用材料防护。在蒸馏装置使用的材料中,18—8钢和316L都是常用的解决环烷酸腐蚀的主要手段。

1.5.1铬钼钢的回火脆性(Cr5Mo)

铬钼钢具有回火脆性,所谓回火脆性指铬钼钢长期在371~593℃使用,由于钢中微量不纯元素和合金元素向奥氏体晶界偏析,使晶界凝聚力下降,致使产生晶间破坏的韧性劣化现象。在加氢装置中使用的铬钼钢系列中以 2.25Cr-lMo 和3Cr-1Mo钢的回火脆性敏感性最为显著。

铬钼钢回火脆性的特征:脆性断面呈现晶界破坏形态;回火脆性对材料抗拉强度和延展率影响不大,主要反映在冲击韧性试验上;材料一旦脆化,则脆性转变温度向高温迁移;回火脆性是可逆的,将脆化的材料加热到600℃以上后急冷,材料可以恢复到原来的韧性。

回火脆性产生的原因是由于磷、锡、砷、锑等微量不纯元素和合金元素向原奥氏体晶界偏析,致使凝力下降所致。硅和锰是促进脆化元素。从组织上看,如果钢的成分相同,其脆性敏感性按马氏体、贝氏体、珠光体的顺序递减。粗大的奥氏体脆化敏感性高。

1.5.2高酸值原油的蒸馏选材

辽河油田、胜利油田、新疆的部分油田产油酸值较高,在选材及应用上注意材料成分对耐环烷酸腐蚀的作用影响很大,碳含量高易腐蚀,而Cr、Ni、Mo含量的增加对耐腐蚀性能有利。一般的选材标准:

温度低于220℃可用碳钢,温度高于220℃,流速不超过25—30m/S时,可用碳钢。

Cr5Mo,Cr9Mo钢耐蚀性比碳钢好。主要作加热炉管,管线和热交换器用。

铬镍钢,18-8型加入Ti可对碳元素起稳定作用。对环烷酸有一定耐蚀力,可用于油品管道塔内构件。

不锈钢中,含Mo的316L,317L是目前使用的耐环烷酸腐蚀腐蚀最好的不锈钢。

1.5.3不锈钢堆焊层的剥离(填料)

热壁加氢反应器的铬钼钢基材是不能抵抗高温氢+硫化氢腐蚀的,通常是在反应器基体内壁堆焊超低碳不锈钢防护层。堆焊层分为单层和双层两种形式。单层式,一般为E-347型不锈钢;双层式的第一层为E-309型不锈钢,第二层为E-347型不锈钢,第一层为过渡层,第二层为防护层。单层式的优点是生产效率高,成本低,但化学成分不易保证,必须采用浅熔深的堆焊技术。双层式由于具有Cr、Ni元素较高的过渡层,允许有较大的稀释率,可采用一般埋弧自动焊接的方法进行堆焊。双层堆焊的抗裂纹性能优于单层堆焊。因为E-309型堆焊层的韧性高于E-347型堆焊层,E-347型堆焊层中的Nb使堆焊层变脆,但Nb又使堆焊层具有抗连多硫酸对不锈钢应力腐蚀开裂的能力。

在高温高压氢气的作用下,不锈钢堆焊层与基材之间的界面层吸氢以后显著脆化,沿着境界出现裂纹,最终导致剥离。不锈钢堆焊层的剥离主要是由于在高温状况和低温状况下,氢气在基材和堆焊层中的饱和溶解度变化不一致,一旦停工,氢气不能完全释放,在界面层聚集,导致界面层脆化造成的。另外,融合层上的应力和不锈钢堆焊层的化学成分也是重要的影响因素。

1.5.4 304,321,316等奥氏体不锈钢

304与316公称牌号分别为18Cr--8Ni与16Cr一12Ni--2Mo,属于低碳奥氏

体不锈钢,304L和316L则是超低碳不锈钢,321为18Cr—lONi--Ti稳定型不锈钢,它们均具有优良的抗晶间腐蚀性能,具有较高的抗高温(>240℃)硫化物腐蚀性能,常应用于减压塔中、下部衬里,部分炉管、高温转油线及部分高温管束等。上述几种奥氏体不锈钢抗高温硫腐蚀性能、抗高温环烷酸性能大大优于0Crl3,0Crl3Al铁素体钢,而且综合机械性能、加工性能优良,具有应用的普遍性与多面性。目前在中石化炼系统加工高硫油方面广泛应用,效果一致反应很好。随着冶炼技术的发展,超低碳的304L与316L在国内外得到大量主要应用。

316L钢中含1.8—2.5%的Mo,使钢对非氧化性酸和热有机酸增强抗腐蚀能力.并且使钢耐点蚀,缝隙腐蚀能力增强。国外资料认为不锈钢中含2%的Mo,实际上也降低钢的敏化倾向。

316L加入足够(12%~16%)的Ni,使钢成为单相奥氏体,避免了多组织产生原电池。足够的Ni也降低C在奥氏体中的溶解度,提高抗腐蚀能力。

316L线胀系数比碳钢高(5~6)×10-1·K-1,因此316L工艺管道需进行严格应力校核,进行管道热力补偿,在焊接时为防止合金元素稀释产生淬硬组织,在保证溶透情况下,应尽量采用小电流,快速焊。

1.5.5钛管

炼制高硫劣质(含氯、杂质、酸等较高)原油,国外往往采用较高材质保证长周期运行。对低温冷凝冷却系统及常压塔顶及内件,采用monel、钛与钛合金等乜们心引。由于钛十分耐蚀,但一次性投入较高,限制了其应用,但由于其比重较小,比强度高,壁厚可减薄,故按单位体积计算,制造冷却器换热器,其投资与双相钢差不多,甚至比镍基合金便宜。在国内有安庆石化与齐鲁石化等炼油厂采用整体钛制作常顶空冷器、减顶预冷器成功实例,安庆石化钛管已使用18年,齐鲁炼油厂二蒸馏已使用12年,截至目前使用情况仍然良好。近年,新建大型常减压蒸馏均在塔顶使用钛制品,如海南大炼油项目800万吨/年常减压蒸馏、青岛1000万吨/年常减压蒸馏。

1.6 胜利和阿曼原油特点

1.7 典型部位腐蚀案例

压炉转油线弯头发生泄漏。此处弯头材质20#钢.规格φ530×14,操作温度为370℃,在高温硫和环烷酸的共同作用下腐蚀穿孔,见图3 2。检测发现,漏点周围厚度为3 5mm,减薄率为82%。查阅测厚记录,2000年检测时未发现异常,2005年4月~2006年9月,腐蚀速率7.44mm/a。

减顶馏出线弯头焊口腐蚀泄漏,见图3.3。管道材质为20#钢,规格为φ159×7,检测弯头泄漏点周围厚度仅为2.8 mm。

1.8环烷酸防腐建议

材料防腐是减缓腐蚀的有效途径之一,对于蒸馏装覆的高温硫化物腐蚀(≥240℃)部位,采用含5%Cr以上的合金钢材料,能有效地减缓腐蚀。

根据中国石化发布《加工高含硫原油部分装置在用设备及管道选材指导意见》选材导则:此处换热器管束推荐双相钢(2507),钛和蒙耐尔合金。采用那一种材质要考虑工艺防腐的质量和经济条件,双相钢2507在国内也有采用,效果也很好;但钛十分耐HCl腐蚀,并且钛在炼制高硫劣质(含氯、杂质、酸等较高)原油方面耐蚀作用非常突出,在国内有安庆石化与齐鲁石化等炼油厂采用钛管的成功实例,其中安庆石化常顶空冷器的钛管已使用15年,齐鲁炼油厂二蒸馏减顶空冷器使用钛管近9年,截至目前使用情况仍然良好。另外钛强度高,比重小,相对价格较经济,按单位体积计算,制造钛换热器,其投资与双相钢差不多,甚至比蒙耐尔合金便宜。

1.8.1加注高温缓蚀剂

270—280℃及320—400℃是环烷酸腐蚀的两个高峰区,在这两个温度段的设备管线腐蚀很严重,特别是减压侧线碳钢的管线和换热器芯子最宜发生减薄泄漏,国外炼油厂在高温环烷酸缓蚀剂应用方面有很多成功的例子。可以考虑在减压各侧线加注高温缓蚀剂对酸值较高的原油造成的高温部位环烷酸腐蚀有较好的防护效果,可使设备腐蚀速率明显降低,能够延长运行周期2倍以上。

1.8.2 高温部位材质升级建议

对于蒸馏装置高温部位腐蚀的防护多采用材质升级,采用高等级材质316L (00Crl7Nil4M02)超低碳奥氏体不锈钢、0Crl8Nil0Ti系列钢、Cr5Mo等基本上能够耐环烷酸及硫的高温腐蚀。对于低凝环烷基原油的高温环烷酸的腐蚀,选材仍应以含Cr的不锈钢为主;在温度220—330℃环烷酸腐蚀较严重的主要设备最好选用316L或内衬316L,该部位的冷换设备最好用0Crl8Ni l0Ti系列材质;渗铝材质在保证质量的前提下,也可考虑在一些高温腐蚀部位的换热器上应用。同时结构设计时应尽量避免因冲刷严重而造成的高温环烷酸腐蚀加剧。

1.8.3控制流速和流态

扩大管径,降低流速。原中石化总公司有关设备条文规定,低流速转油线最大流速不得超过62m/S,高流速转油线最大流速不得超过94m/S。

设计结构要合理。要尽量减少部件结合处的缝隙和液体流向的死角、盲肠;减少管线振动:尽量取直线走向,减少急弯走向;集合管进转油线最好斜插,若垂直插入,则建议在转油线内加导向弯头。

高温重油部位,尤其是高流速区的管道的焊接,凡是单面焊的尽可能采用氩弧焊打底,以保证根部成型良好,不允许有焊瘤、凹焊和未焊透缝。

原油的腐蚀评价方法

实验方法

1、实验采用FYX-1型高温高压釜设备,进行旋转挂片实验,通过失重法测定.实验采用FYX-1型高温高压釜设备,进行旋转挂片实验,通过失重法测定材料的腐蚀速率。具体为:A3钢标准试片浸入酸值为8.8mgKOH.g-1的减四线馏分油中,添加缓蚀剂(浓度为500mg.l-1),在285℃,250转.分-1的条件下旋转48小时,测定腐蚀速率,表4-1列出了部分实验结果。可以看出,在相同条件下,新开发的LS-101高温缓蚀剂的缓蚀率比从美国进口的Nalco5180高温缓蚀剂高。

2、原油的腐蚀评价在高温动态腐蚀试验装置上进行,使用原油量27L;实验温度:260、280、300℃;冲刷速度:控制在液体流速25m/s:喷嘴直径1.2mm;实验时间48小时。评价材料为:20G,0Crl8Nil0Ti,00Crl7Nil4M02。试片为φ

10×2圆形试片,腐蚀试验前用600#砂纸精磨。以失重计算腐蚀速度,称重采用万分之一电子天平称量;300℃的腐蚀试片采用扫描电镜进行观察,用EDAX能谱分析仪进行能谱分析。280℃的20G和00Crl7Nil4M02腐蚀试片采用光学金相显微镜进行观察分析。

(1)实验前-后酸值的变化验证腐蚀实验进行过程中,腐蚀介质的量较为合适;(2)测试不同温度、不同材质的腐蚀速率

(3)腐蚀形貌观察(低倍、高倍)及能谱测试

(4)表面粗糙度测试;

pH电极清洗维护

①一般性污染:用水、0.1mol/LNaOH或0.1mol/LHCl清洗电极数分钟。

②油脂或有机物污染:用丙酮或乙醇清洗电极数秒钟。

③硫化物污染(隔膜发黑):用9892清洗液处理,硫脲/HCl用来清洗发黑的隔膜,它是由含硫溶液引起的。使用方法:将电极头部浸泡在溶液中(隔膜应没入溶液中),直到隔膜无色(至少1小时),然后浸泡在3M的KCl中过夜,完全冲洗,重新校准后可使用。

④蛋白质污染(隔膜发黄):用9891清洗液处理,胃液素/HCI用来去除蛋白质污染(隔膜发黄)。用法:将电极头部放入溶液中,确保隔膜浸没在溶液中(至少1个小时)。然后用蒸馏水冲洗,重新校准。

⑤电极的再生:用9895再生液处理。敏感膜向下手持电极,把电极再生液滴在敏感膜上,沿轴线不断旋转电极,建议保持3分钟左右,然后立即用去离子水彻底冲洗电极并将电极贮存在电极使用说明书指定的保存液中12小时。重新校准后使用。再生只能有限的延长电极的寿命。

注:当被测介质对电极有硫化物污染或蛋白质污染时,应及时处理。

高温缓蚀剂综述 一.研究背景 近年来,随着油田不断加大开采深度及大量高酸原油的进口,我国原油日益重质化、劣质化,其酸值不断提高,对原油加工设备的腐蚀越来越严重,腐蚀问题已成为影响国民经济和社会可持续发展的重要因素。 自20世纪70年代以来,世界上的一些发达国家相继对腐蚀损失做过相对系统的调查。各国的调查显示:腐蚀损失占到了各国国民经济总量的1%~5%,其中腐蚀损失的1/4是可以通过采取普遍使用耐蚀材料及采用适宜的防蚀的方法来加以避免。采用防腐蚀措施后,各国腐蚀损失从1979年占当年GNP的4.9%,降低到1999年的4.2%。早在20世纪20年代,在石油炼制过程中人们就已经对环烷酸造成的腐蚀有所认识,此后人们一直在努力去克服石油炼制过程中环烷酸的腐蚀问题。对于我国来说,胜利原油,辽河原油等都是高酸值的原油,在炼厂炼制原油过程中不可避免的会碰到环烷酸的腐蚀问题。特别是近几年,随着全球原油价格持续攀高,原油品质差价逐渐增大,由环烷酸腐蚀引起的炼厂设备腐蚀问题日趋严重。2004年8月5日中国石油锦州石化公司蒸馏车间二套减压蒸馏装置减压炉炉管四路炉出口管泄漏三路,均发生在每路炉出口的炉管弯头附近和直管段的任何部位,炉管弯头附近和直管段减薄穿孔,被迫临时停工抢修。2006年10月16日中国石油化工股份有限公司武汉分公司1号常减压蒸馏装置扩能改造后减压塔及内构件在高温环烷酸环境下减二、三、四线填料腐蚀严重,集油箱腐蚀减薄、油气管线切向进料口环形分布器入口处箱板冲蚀破损三处约2m2,造成了巨大的经济损失。某企业3号常减压装置,2003年11月发现有一重油高温管线压力表接管焊缝泄漏,进一步扩大检查时发现大部分常压重油高温管线减薄非常严重。该管线从开工到出现泄漏仅运行18个月,年平均减薄3~5mm,常压炉辐射出口管线最薄处只有3mm。扬子石化公司加工酸值较高的鲁宁管输油,导致Cr5Mo炉管在环烷酸腐蚀下局部穿孔泄露而造成停车,给正常生产、安全生产带来非常大的损失。在石油炼制过程中,环烷酸腐蚀是普遍存在的技术难题,要真正的克服该技术难题必须通过研究环烷酸腐蚀的特征、机理、成膜特点、以及从理论上来解释环烷酸腐蚀的特征。通过不断的研究工作来认识环烷酸腐蚀的

石化设备腐蚀与防腐 国家压力容器与管道安全工程技术研究中心 (合肥通用机械研究院) 顾望平 教授级高级工程师 2010-11-26 mmgwp@https://www.doczj.com/doc/f617678837.html, 2 我国炼油厂行业的现状 原料劣质化趋势严重 部分装置原设计不能满足原料劣质化要求 部分重点装置材质升级不彻底 装置长周期安全运转的要求 设计与建设遗留问题多 管理粗放 缺乏技术支持 人员变动大 2010-11-26 mmgwp@https://www.doczj.com/doc/f617678837.html, 3 2737 3470 3680 45325604 6537 6913 5000 100001500020000250002004200520062007200820092010 总量 高硫 中国石化2010年加工原油硫含量平均1.22%,酸0.65mgKOH/g,API 达到30.02。标志着全面进入劣质原油加工时代。 面临着原油进一步劣质化的趋势 2010-11-26 mmgwp@https://www.doczj.com/doc/f617678837.html, 4 0.50 1.63 0.51 0.25 0.00 0.50 1.001.50 2.00 金陵1# 茂名3# 设防值 超出值 平均硫含量长期超出设防值的有2家企业2套装置,占总套数的3.92%;月平均酸值长期超出设防的有5家企业5套装置,占总套数 的9.8%。 % 1.00 1.00 1.00 0.50 1.50 0.11 0.16 0.26 0.88 0.84 0.00 0.501.00 1.50 2.002.50 3.00武汉新2# 安庆1#九江1#金陵1#齐鲁1# 设防值 超出值 硫含量 酸 值 mgKOH/g 2010-11-26 mmgwp@https://www.doczj.com/doc/f617678837.html, 5 随着原油性质不断劣质化,因腐蚀引起的装置非计划停工 一度成为非计划停工的主要原因。 2005年~2009上半年因腐蚀引起的非计划停工 因腐蚀非计划停工 33 32 25 26 14 9 7 5 9 30 51015202530352005年 2006年2007年 2008年2009上半年 非计划停工次数 腐蚀引起的次数 2010-11-26 mmgwp@https://www.doczj.com/doc/f617678837.html, 6 原油劣质化后加剧了腐蚀 为了提高油田的产量与降低原油采购成本,原油的腐蚀性增加了,其中的腐蚀元素越来越复杂;原油中的腐蚀介质:氯化盐、氟化物、硫化物、有机酸、氧、氮化物,有机氯化物,重金属等;运输和生产中加入的助剂:减阻剂、原油脱硫剂、脱钙剂、破乳化剂、中和剂、缓蚀剂、氯化物、酸、碱、氢氟酸、糠醛、胺等;炼制过程生成的:硫化氢、二氧化碳、氰化物、氢、盐酸、氨、氯化氨、有机酸、连多硫酸、二硫化物、酚等;

编号:SM-ZD-75730 防腐蚀工程安全技术措施Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

防腐蚀工程安全技术措施 简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 1) 操作人员必须身体健康,并经过专业培训考试合格,在取得有关部门颁发的操作证或特殊工种操作证后,方可独立操作。学员必须在师傅的指导下进行操作。 2) 树脂类防腐蚀工程中的许多原料都具有程度不同的毒性或刺激性,使用时或配制时要有良好的通风。操作人员应在施工前进行体格检查,患有气管炎、心脏病、肝炎、高血压者以及对某些物质有过敏反应者均不得参加施工。研磨筛分、搅拌粉状填料最好在密封箱内进行。操作人员应穿戴防尘口罩、防护眼镜、手套、工作服等防护用品,工作完毕应冲洗淋浴。 3) 施工过程中不慎与腐蚀或刺激性物质接触后,要立即用水或乙醇擦洗。采用毒性较大的材料施工时,应适当增加操作人员的工间休息。施工前制定有效的安全防护措施,并应遵照安全技术及劳动防护制度执行。

研究 石油化工腐蚀与防护Corrosion &Protection in Petrochemical Industry 2012,29(6)·8· 蓬莱19-3原油的环烷酸腐蚀研究 孙 亮,郑明光,张继锋 (中海油惠州炼油分公司,广东惠州516086) 摘要:采用静态挂片失重法,对蓬莱19-3原油的环烷酸腐蚀性以及其馏分油的腐蚀性进行评价,同时结合惠州炼油现场常减压装置减压塔的填料区域在换剂检修期间的腐蚀调查结果对环烷酸腐蚀进行分析。结果表明,蓬莱19-3原油环烷酸的腐蚀性在260 330?的测试范围内随温度的升高而增加,馏分油腐蚀性随温度升高,在某温度下出现极值。 关键词:高酸原油环烷酸 腐蚀 中图分类号:TE986 文献标识码:A 文章编号:1007-015X (2012)06-0008-03 收稿日期:2012-07-12;修改稿收到日期:2012-09-20。作者简介:孙亮,高级工程师,从事石油化工腐蚀与防护工作。E-mail :sunliang2@https://www.doczj.com/doc/f617678837.html, 环烷酸是指分子结构中含有饱和环状结构的酸及其同系物,约占原油中总酸量的95%[1]。 随着高酸值的重质原油加工量日益增加,环烷酸对设备的腐蚀日益突出,严重威胁常减压装置的安全生产。环烷酸分子量不同, 沸点不同,环烷酸腐蚀的温度范围在220 400?,通常腐蚀速率随着温度的升高而增大[2]。当前国内高酸原油主要产自辽河油田、新疆油田、胜利油田和新近开发的蓬莱19-3油田,但是对国产的高酸原油中环烷酸腐蚀还缺乏全面的研究,因此结合惠炼现场应用结果对新近开发的蓬莱19-3原油的腐蚀特性进行了研究,对腐蚀控制以及选择适合的材料及加工工艺具有十分重要的意义。1实验部分1.1 实验用原油 蓬莱19-3原油:酸值3.46mgKOH /g ,硫质量分数0.29%; 不同材质的不锈钢:20G ,Cr5Mo ,0Cr13和316L 。1.2 实验方法 腐蚀速率采用质量损失法测试,根据腐蚀前后金属挂片质量的变化来测定。采用(Nikon 650D )数码相机对现场腐蚀情况进行表征。2实验结果及讨论2.1 温度的影响 图1表明,各种材料的腐蚀速率随温度升高而增加,其中Cr5Mo 和20G 耐蚀性能相当且均不 耐蚀,300?以下,Cr5Mo 耐蚀性优于20G ;300?以上,20G 的耐蚀性优于Cr5Mo 。0Cr13的耐蚀性和Cr5Mo 、 20G 相比有明显的提高,腐蚀速率曲线在300?时存在拐点,300?以下腐蚀速率基本维持一条水平直线,300?以上腐蚀速率陡然增加。 这是由于原油中含有大量不同分子量的环烷酸,随着温度升高,提高了原油中环烷酸分子的活性,降低了环烷酸与金属反应的活化能,加速腐蚀。 由于原油所含环烷酸的组分很宽,不同组分的随温度的升高逐渐发生作用,原油中所含的硫 化物随温度升高分解,也促进腐蚀[3,4] ,从而使原 油的腐蚀性随温度升高而一直增加 。 图1316L ,0Cr13,Cr5Mo 和20G 原油腐蚀评价Fig.1 Crude oil corrosion assessment for 316L , 0Cr13,Cr5Mo and 20G

锅炉的硫腐蚀 指烟气中的水蒸气和硫燃烧后生成的三氧化硫结合成的硫酸对锅炉的腐蚀。 最常见的硫腐蚀是发生在锅炉尾部受热面上的低温硫腐蚀。 低温硫腐蚀常发生在空气预热器的冷端及给水温度低的省煤器中。在受热面的温度低于烟气的露点时,烟气中的水蒸气和硫燃烧后生成的三氧化硫结合成的硫酸会凝结在受热面上,严重地腐蚀受热面并造成“堵灰”。 当烟气中只含水蒸气而不含三氧化硫时,烟气露点实际上指的是烟气中水蒸气霹点,即烟气中水蒸气的结露(凝结)温度。这个温度与烟气中所含水蒸气的分压有关。水蒸气分压越高,露点温度也越高。不同燃料燃烧生成烟气的水蒸气露点大致如下表所示。 烟气的水蒸气露点 由上表可以看出,烟气中水蒸气露点温度不超过50℃,比锅炉的排烟温度低得多,因而单纯的水蒸气是很难在受热面上结露的。 烟气中如果有三氧化硫,情况就大不相同了。 燃料中硫燃烧后,生成二氧化硫。在过量空气系数较大,过量氧气较多而温度又不太高的条件下,少量二氧化硫继续氧化生成三氧化硫: )/(8.19122322mol kJ SO O SO +?+ 这个反应是个可逆的放热反应,在温度高、氧量少的情况下很难进行;即使温度不高,供氧充足,生成的三氧化硫也很有限。国内外实测数据表明,三氧化硫转化率[烟气中SO 3体积/(SO 3+SO 2)体积)对链条炉为1%~2%;对抛煤机炉为0.5%~1.5%;对煤粉炉为0.5%~1%;燃油炉为0.5%~2%。烟气中的二氧化硫对受热面没有明显的腐蚀作用。三氧化硫的含量虽然很小,但它能与烟气中的水蒸气结合成硫酸蒸气,会显著地提高烟气的露点温度。只要有极少量的硫酸蒸气存在,烟气的露点(酸露点)就会提高到100℃以上。露点温度的提高意味着硫酸蒸气遇到温度较高的壁面就可能结露,酸露不仅腐蚀金属壁面,而且会使烟气中的灰分凝结在金属壁面上,灰分越积越多,最后堵塞烟气通道。 为了避免低温硫腐蚀,可采用下列技术措施: (1)用热空气或蒸汽加热冷空气,提高空气预热器入口的空气温度,从而提高预热器壁面温度使之高于露点温度。 (2)采用低氧燃烧方式,减少SO 3的生成量。 (3)采用玻璃、陶瓷等的耐腐蚀材料,来制造冷端空气预热器。 除了低温硫腐蚀外,还有高温硫腐蚀。 高温硫腐蚀指烟气中所含碱金属的复合硫酸盐以液态在过热器等高温受热面上沉积所造成的腐蚀。它是一种汽侧的腐蚀,和所用燃料有关。燃油中的钒、钠和硫,煤中的碱性化合物及磷酸盐等挥发后凝结在较冷的金属上,与二氧化硫或三氧化硫作用而成为硫酸盐粘在金属面上造成腐蚀。一般采用加入氧化镁、白云石、钙、铝、硅等添加物的方法,造成高熔点的化合物,以防止其沉积。

防腐蚀工程安全技术交底 工程名称施工单位 分项工程名称施工部位 交底内容: 1.操作人员必须身体健康,并经过专业培训考试合格,在取得有关部门颁发的操作证或特殊工种操作证后,方可独立操作。学员必须在师傅的指导下进行操作。 2.树脂类防腐蚀工程中的许多原料都具有程度不同的毒性或刺激性,使用时或配制时要有良好的通风。操作人员应在施工前进行体格检查,患有气管炎、心脏病、肝炎、高血压者以及对某些物质有过敏反应者均不得参加施工。研磨筛分、搅拌粉状填料最好在密封箱内进行。操作人员应穿戴防尘口罩、防护眼镜、手套、工作服等防护用品,工作完毕应冲洗淋浴。 3.施工过程中不慎与腐蚀或刺激性物质接触后,要立即用水或乙醇擦洗。采用毒性较大的材料施工时,应适当增加操作人员的工间休息。施工前制定有效的安全防护措施,并应遵照安全技术及劳动防护制度执行。 4.在配制使用乙醇、苯丙酮等易燃材料的施工现场,应严禁烟火并应备置消防器材,还要有适当的通风。 5.配硫酸时应将酸注入水中,严禁将水注入酸中。在配酸现场应备有10%碱液和纯碱水溶液,以备中和 洒出的酸液之用。配制硫酸乙醇时,应将硫酸慢慢注入酒精中,并充分搅拌,温度不可超过60℃,以 防止酸雾飞出。配制量较大时应设有间接冷却装置(如循环水浴槽)。 6.生漆毒性较大,能使接触者产生过敏性皮炎。严重者手脚、面部形成水肿、生出疮疹,即所谓漆疹。操作人员必须穿戴好防护用品,操作时严防生漆接触皮肤,面部可涂防护油膏保护。 7.使用毒性或刺激性较大的涂料时,操作人员应穿戴防护用品,执行有关安全技术及劳动保护制度外,现场应注意通风,并适当采取操作人员轮换、工间休息、下班后冲洗、淋浴等安全防护措施。 8.施工现场应注意防火,严禁吸烟和使用电炉等。 9.材料库应能适当通风并备置消防器材。 补充内容: 交底部门交底人接受交底人交底日期

专论与综述 高温环烷酸腐蚀行为及腐蚀测试方法的研究进展 张雷1,2,赵杉林1,田松柏2 (1.辽宁石油化工大学,辽宁抚顺 113001;2.北京石油化工科学研究院,北京 100083) 摘要:综合介绍了国内外石油炼制行业加工含酸原油造成的腐蚀现状、环烷酸的腐蚀机理、影响腐蚀的八大因素以及腐蚀测试方法。 关键词:环烷酸;腐蚀;腐蚀机理;测试方法 中图分类号:TE986 文献标识码:A 文章编号:1008-021X(2006)04-0013-04 Progress on Corrosion Test Method and Corrosion Behavior for High Temperature N aphthenic Acid Corrosion ZHA N G L ei1,2,ZHA O S han-li n1,TIA N Song-bai2 (1.Liaoning University of Petroleum&Chemical Technology,Fushun 113001,China;2.Beijing Research Institute of Petroleum Processing,Beijing 100083,China) Abstract:The resent corrosion condition,the mechanism,eight aspects of affecting corrosion and methods of corrosion testing are introduced from processing acidic crude oil in refineries national and international. K ey w ords:naphthenic acid;corrosion;mechanism;behavior;testing methods 石油当中的酸性物质包括脂肪酸、环烷酸、芳香酸及其它物质如硫醇、酚类、硫化氢、无机酸等统称为石油酸,约占原油的1%~2%,而环烷酸占石油酸的90%左右。 当今原油市场上高酸原油产量每年约占全球总产量的5%,并且仍以0.3%的速度增长[1~4]。据估计远东增产5%的高酸原油,北欧45%,美洲113%,西非高达375%。主要原因是中国、西非、印度、俄罗斯、美国加利佛尼亚、北海和委内瑞拉等地高酸原油的发现与开采。我国高酸原油数量和种类也呈上升趋势,酸值不断升高并逐渐变重,主要原因是流花、蓬莱、秦皇岛等海上含酸原油的开采利用,且胜利、辽河、克拉玛依三个老油田均属高酸值油田。 1 腐蚀现状 高温环烷酸腐蚀是世界炼油工业的宿敌,也是目前炼油厂亟待解决的难点之一。以美国的圣久昆山谷原油为例,其酸值高达4.0~5.0mg KOH/g,常减压装置受到严重腐蚀。国内西北地区各炼厂如兰炼、乌炼、独炼、克拉玛依等,辽宁地区的锦州、锦西炼厂等及华北、山东地区的炼厂在原油加工过程中都遭到高酸原油引起的腐蚀。这些炼厂严重腐蚀主要出现在产生涡流的高速冲刷部位如常减压装置和转油线上,而二次加工中引起的腐蚀较轻。另外在原油加工过程中,环烷酸主要集中在煤油、柴油及轻质润滑油中,重质润滑油馏分中含量不多,因此减二线、减三线腐蚀严重。 2 腐蚀机理 环烷酸的通式有两种表示方法:一种用R (CH2)n COOH表示,R通常为饱和五元或六元单环或者多环环烷基,n在10到35左右;一种可用环烷酸z系列通式C n H2n+z O2表示[5],n代表碳原子数,z =-2,-4,……,-12分别代表一环,二环,......六环环烷酸,z=-14,-16,-18等分别代表芳环和多芳环环烷酸。-COOH直接与环相连或者通过数个碳与环相连,具体结构如表1所示: 收稿日期:2006-03-02;修回日期:2006-03-28 作者简介:张雷(1980-),男,山东邹城人,在读硕士研究生,研究方向:高酸原油腐蚀性规律研究,联系电话:010-********,E-mail:521zhanglei@https://www.doczj.com/doc/f617678837.html,。

酸性水汽提装置的腐蚀与防护 炼油厂各工艺装置排出的酸性水不经处理直接排放造成环境污染,随着环保要求的提高,必须妥善治理炼油厂含硫污水,并从中回收硫化氢和氨等资源。含硫污水汽提装置的目的是从工艺装置排出的污水去掉污染物如H2S、NH3、CO、CO2以及CN-等,同时脱除污水中的瓦斯、油类,使排放污水净化,达到环保规定的排放标准。 处理含H2S、NH3为主的酸性水有空气氧化法,催化空气氧化法,离子交换法,蒸汽汽提法等。国内采用最广泛的是蒸汽汽提的单、双塔汽提工艺。 单塔汽提工艺分为单塔常压汽提和单塔加压汽提工艺。 单塔常压汽提是将来自进料缓冲罐的酸性水,在塔底换热器换热后,送入塔的上部,在塔内借助塔底重沸器和蒸汽两者共同的热量,将污染介质汽提出来,净化水则从塔底排放。含污染介质的塔顶蒸汽和水蒸汽被冷凝后送到塔顶回流罐,在回流罐中将液体、气体分离。酸性水再循环到汽提塔。含有H2S、NH3的气体送到硫磺回收装置或焚烧。单塔常压汽提不能分别回收H2S、NH3,但工艺设备简单,操作灵活,腐蚀轻微。 单塔加压汽提工艺设备简单,可以分别回收H2S、NH3,但操作不宜控制,另外,汽提塔上部和侧线冷凝器,由于存在生成NH4HS的化学反应,使设备腐蚀严重。 双塔汽提装置可以分别回收H2S、NH3和净化水。双塔汽提

工艺又分为先进脱H2S塔的汽提工艺和先进脱NH3塔的汽提工艺。 先进脱NH3塔的汽提工艺是自进料缓冲罐的酸性水与塔底换热器换热后进脱NH3汽提塔。进料口上部有NH3汽提塔塔顶回流和H2S汽提塔塔底水回流进口,塔底设有重沸器,用过热蒸汽汽提。塔顶出来的含有大量H2S、NH3的水汽,先经空冷和水冷后进入气液分离罐,分离出的浓氨气作为氨吸收塔的进料,用以制取稀氨水。分离出的含硫浓氨水,一部分作为NH3汽提塔的塔顶回流,另一部分作为H2S汽提塔的进料。H2S汽提塔顶引入冷净化水,塔底设有重沸器,用过热蒸汽汽提。塔底水引入NH3汽提塔上部作为进料,塔顶H2S气体去硫磺回收装置。 先进脱H2S塔的汽提工艺是自进料缓冲罐的酸性水与塔底换热器换热后进入脱H2S汽提塔上部,在塔内借助塔底重沸器汽提,分离出80%左右的H2S。通常将塔顶纯度很高的H2S送到硫磺回收装置,脱H2S后的塔底水送到H2S/NH3汽提塔。在H2S/NH3汽提塔中,所有的NH3和剩余的H2S都被汽提出来,塔顶的富NH3酸性气送至硫磺回收装置特殊喷嘴燃烧,或经一级冷凝分离后制作稀氨水。 11.1 腐蚀类型 进酸性水汽提装置的酸性水中一般含有H2S、NH3、CO、CO2、CN-、硫醇、酚类、有机酸、无机盐、游离和溶解的油类,腐蚀性介质主要是H2S、NH3、CO2以及CN-等,以及它们之间反应

过热器高温腐蚀机理分析 赵梦瑾 摘要:介绍了锅炉过热器高温硫腐蚀和水蒸汽氧化腐蚀的过程机理,分析导致腐蚀不断进行的主要因素,并提出防治措施,促进锅炉安全经济运行。 1 前言 过热器用于回收烟气中的热量,提高锅炉效率。炉膛出口烟气温度比较高,为1000~1100℃,经过过热器后温度降至700~800℃。过热器在锅炉受压部件中承受的温度最高。高温硫腐蚀和水蒸汽氧化腐蚀是过热器管两种主要腐蚀形式,其中外壁高温硫腐蚀已受到较多关注。近年来由水蒸气氧化腐蚀而引发爆管以及剥落下来的坚硬氧化皮微粒造成的汽轮机固体颗粒侵蚀的事故日益突出,水蒸汽氧化腐蚀问题也越来越引起重视。 2 高温硫腐蚀 2.1 机理 高温积灰所生成的内灰层含有较多的碱金属,这些碱金属与飞灰中的铁铝等成分以及烟气中通过松散外灰层扩散进来的氧化硫进行较长时间的化学作用便生成碱金属的硫酸盐等复合物,复合硫酸盐附着在管壁上,对管子金属进行氧化腐蚀。在腐蚀发生过程中,从机理上讲主要会有如下几种反应发生[1]: (1)在燃烧过程中,FeS2及有机硫化物与氧发生反应; 4FeS2 +11O2→2Fe2O3+8SO2 RS(有机硫化物)+ O2→SO2 2SO2+ O2→2SO3 (2)在高温条件下,煤中钠和钾被氧化成Na2O和K2O; (3)Na2O和K2O与烟气中或沉积在管壁上的SO3发生反应生成碱性硫酸盐; Na2O+ SO3→Na2SO4 K2O+ SO3→K2SO4 (4)碱性硫酸盐、氧化铁与SO3反应形成复合硫酸盐; 3Na2SO4+Fe2O3+ 3SO3→2Na3Fe(SO4)3 3K2SO4+Fe2O3+ 3SO3→2K3Fe(SO4)3 (5)在高温条件下,处于熔融状态的复合硫酸盐与管子金属发生下列反应。 4Na3Fe(SO4)3 +12Fe→3FeS+ 3Fe3O4 +2Fe2O3 +6Na2SO4+ 3SO2 4K3Fe(SO4)3 +12Fe→3FeS+ 3Fe3O4 +2Fe2O3 +6K2SO4+ 3SO2 这些复合硫酸盐在550~750℃范围内以熔化状态贴附在管壁上,并随着烟气的流动而被带走,造成管壁表面粗糙,而后面新生成的硫酸盐就越易在这些粗糙表面优先附着,又会重复上述的腐蚀反应。这是一个恶性循环过程,周而复始,随着腐蚀的进行,管壁就会被逐渐蚕食。当被侵蚀的金

编订:__________________ 单位:__________________ 时间:__________________ 防腐蚀工程安全技术措施 (正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-1086-28 防腐蚀工程安全技术措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1) 操作人员必须身体健康,并经过专业培训考试合格,在取得有关部门颁发的操作证或特殊工种操作证后,方可独立操作。学员必须在师傅的指导下进行操作。 2) 树脂类防腐蚀工程中的许多原料都具有程度不同的毒性或刺激性,使用时或配制时要有良好的通风。操作人员应在施工前进行体格检查,患有气管炎、心脏病、肝炎、高血压者以及对某些物质有过敏反应者均不得参加施工。研磨筛分、搅拌粉状填料最好在密封箱内进行。操作人员应穿戴防尘口罩、防护眼镜、手套、工作服等防护用品,工作完毕应冲洗淋浴。 3) 施工过程中不慎与腐蚀或刺激性物质接触后,要立即用水或乙醇擦洗。采用毒性较大的材料施工时,应适当增加操作人员的工间休息。施工前制定有效的

2、腐蚀案例分析——1号柴油加氢T202进料线腐蚀穿孔 (1)事件情况 1号柴油加氢装置汽提塔T202进料管线于2009年2月20日凌晨3:30时左右出现穿孔泄漏,装置随即降压生产,经测厚检查发现T202进料管线整段高温部位管线已整体减薄,最薄处为1.6mm,装置停工把该段管线更换。 图7.1 1号柴油加氢装置汽油管段(φ219×6)减薄穿孔图7.2 减薄管线剖开形貌 (2)管道使用情况 40万吨/年柴油加氢精制装置由原茂名石化设计院设计,建设公司安装。该装置主要是以二次加工粗柴油或高含硫直馏粗柴油为原料,通过加氢精制,生产储存安定性和燃烧性能都较优良的柴油组分,副产少量粗汽油和瓦斯。装置的加工流程灵活,也可以直馏煤油为原料,生产优质灯油或航煤。并考虑了切换焦化粗汽油为原料,生产车用汽油调和组分的可能性。 装置于1991年4月基本建成,7月正式投产。装置在2003年2月份的大修中进行了扩能改造,柴油处理能力已达到60万吨/年。2006年8月,装置改造成以焦化汽油为原料,生产高质量的乙烯原料石脑油,目前汽油加氢精制能力为40万吨/年。 汽提塔T202进料线流程如图7.2所示,已部分预热的低分油(含汽油,H2S,H2)经反应产物第一换热器E201与反应产物换热,热塔进料与另一路90℃左右的冷进料混合后得到170℃左右的塔进料油进入汽提塔T202。此段流程于2003年3月大修时改造完成,原先设计的流程为经反应产物第二换热器E202换热后进入T202,见图中虚线部位,按原流程换热后温度约为250℃;改造后流程为经反应产物第一换热器E201换热,换热后温度大大提高,达到280-320℃。

Through the reasonable organization of the production process, effective use of production resources to carry out production activities, to achieve the desired goal. 防腐蚀工程安全技术正式 版

防腐蚀工程安全技术正式版 下载提示:此安全管理资料适用于生产计划、生产组织以及生产控制环境中,通过合理组织生产过程,有效利用生产资源,经济合理地进行生产活动,以达到预期的生产目标和实现管理工作结果的把控。文档可以直接使用,也可根据实际需要修订后使用。 1、树脂类防腐蚀工程中的许多原料都具有程度不同的毒性或刺激性,使用时或配制时要有良好的通风。操作人员应在施工前进行体格检查。患有气管炎、心脏病、肝炎高血压者以及对某些物质有过敏反应者均不得参加施工。研磨筛选、搅拌粉状填料最好在密封箱内进行。操作人员应穿戴防尘口罩、防护眼镜、手套、工作服等防护用品,工作完毕应冲洗淋浴。 2、施工过程中不慎与腐蚀或刺激性物质接触后,要立即用水或乙醇擦洗。采用毒性较大的材料施工时,应适当增加操

作人员的工间休息。施工前制定有效的安全措施,并应遵照安全技术及劳动防护制度执行。 3、在配制使用乙醇、苯丙酮等易燃材料施工现场,应严禁烟火并应备置消防器材,还要有适当的通风。 4、配硫酸时应将酸注入水中,禁止将水注入酸中。在配酸现场应备有10%碱液和纯碱水溶液,以备中和洒出的酸液之用。配制硫酸乙脂时,应将硫酸慢慢注入酒精中,并充分搅拌,温度不可超过60℃,以防止酸雾飞出。配制量较大时应设有间接冷却装置(如循环水浴)。 5、生漆毒性较大,能使接触者产生过敏性皮炎。严重者手脚、面部形成水

本世纪以来,随着国际原油价格的一路攀升,国内许多炼油厂在成本压力下开始炼制价格较低的高酸值原油,设备防环烷腐蚀问题也同时提到议事日程。 腐蚀监测技术是掌握设备腐蚀状态的有效手段,炼制高酸值原油设备的腐蚀程度可以通过不同的腐蚀监测方法进行跟踪,从而指导生产的安全运行。 l 环烷酸腐蚀彰晌因素 影响环烷酸高温腐蚀的主要因素有原油的总酸值(TAN)、温度、硫含量、流速和设备材质等。物料的物性、流动状态、气液相状态、压力及物料中环烷酸盐等也会间接影响环烷酸腐蚀速率的大小。 1。1 酸值 酸值是影响环烷酸高温腐蚀最主要的因素。一般认为当原油的TAN大子0。5 mgKOH/g时,就存在环烷酸腐蚀,且TAN值越高,腐蚀越严重。由于TAN 值只代表整体酸性(包括环烷酸以外的酸性),而油品中环烷酸是混合酸,沸点也不同,因此,对设备的某一具体位置来说,工艺物料中的真实酸值才真正反映其腐蚀性。这一事实对腐蚀监测有一定的指导意义,实施腐蚀监测之前要了解环烷酸在各种馏分中的分布情况。 1。2 温度(l~3] 温度也是影响环烷酸高温腐蚀的主要因素,在177℃就能发现环烷酸的腐蚀现象。在生产实践中,当温度达到232℃以上时,碳钢的腐蚀速率比较明显,随着温度升高,腐蚀速率加快。在一定的酸值下,温度每上升55.5℃,环烷酸对碳钢和低合金钢的腐蚀速率增加3倍。当温度在370℃左右时环烷酸腐蚀最严重,超过400℃时,由于环烷酸开始热分解,腐蚀速率下降。 生产实践中,腐蚀速率随温度的变化还受到高温硫腐蚀的影响。环烷酸腐蚀有两个显著的温度区,第一是274℃左右的碱三线蜡油,第二是345~385℃的常压塔进料段、常底、减四线、减压塔进料和减压塔底。 l。3 流速阳[4~5] 流速和流态是影响环烷酸腐蚀非常重要的因素。在高温及高流速下,酸值在很低水平(0.3KOHmg/g)的油液,比高酸值(1.5~1。8 KOHmg/g)的油液更有腐蚀性。实践表明在炼油设备的弯头、三通和泵中产生的湍流会加速设备的腐蚀。如当气量大于60%,蒸汽流速大于60 m/s的射流处,腐蚀最严重。在高流速条件下,某些设备(如炉管、弯头及管线)的腐蚀速率可增大两个数量级。1.4 硫含量【1~5】 原油中不同类别的硫化物和环烷酸之间的相互作用十分复杂,可增强也可减弱原油的腐蚀性。原油中的硫化物在高温下会释放出H2S,H2S与铁反应生成硫化亚铁覆盖在钢铁表面形成保护膜。H2S还能与环烷酸铁反应生成环烷酸。 在高温下,环烷酸腐蚀和硫腐蚀相互影响,高硫含量能抑制环烷酸腐蚀,Craig 就提出了用环烷酸腐蚀指数(NACI)的概念来判断腐蚀类型,用试样在腐蚀介

常减压蒸馏装置 常减压装置是对原油一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置,常减压蒸馏是原油加工的第一步,并为以后的二次加工提供原料,所以常减压装置是炼油厂的“龙头”。 原油经换热,达到一定温度后,注水和破乳剂,进入电脱盐脱水罐,脱盐后的原油进入另一组换热器,与系统中高温热源换热后,进入常压炉(有的装置设有初馏塔或闪蒸塔,闪蒸出部分轻组分后再进入常压炉)。达到一定温度(370℃)后,经转油线进入常压分馏塔。在常压塔内将原油分馏成汽油、煤油、柴油,有时还有部分蜡油以及常压重油等组分。产品经必要的电化学精制后进入贮槽。常压重油经塔底泵送入减压塔加热炉加热(395℃)后,经转油线进入减压分馏塔,减压塔汽化段压力为80-100mm汞柱,有3-4个侧线,作为制造润滑油或二次加工的原料,塔底油可送往延迟焦化,氧化沥青或渣油加氢裂化等装置。 环烷酸腐蚀 环烷酸腐蚀产物溶于油,所以腐蚀的金属表面粗糙而光亮,呈沟槽状。1.2.1环烷酸 石油酸是石油中有机酸的总称,包括环烷酸、芳香族酸和脂肪酸等。环烷酸(RCOOH,R为环烷基)是指分子结构中含有饱和环状结构的酸及其同系物。环烷酸是石油中有机酸的主要组分,占石油中总酸量的95%以上,虽然这些酸在分 )nCOOH表示,式中R 子量上有显著差异(180—350℃),但它们的通式可用R(CH 2 通常指环戊基或环己基,n通常大于12,根据R和n值不同,在石油中分子结构不同的环烷酸达1500多种。较高分子量的环烷酸是由多个羧酸组成的混合物。环烷酸不溶于水,易溶于油品、乙醚、苯等有机溶剂。 1.2.2环烷酸腐蚀影响因素 (1)酸值 一般以原油的酸值判断环烷酸的含量,原油的酸值大于g时,就能引起设备的腐蚀,酸值大于g为高酸值原油。 早年的研究认为,环烷酸腐蚀只是在酸值超过g时才成为问题。原油酸值低于g时,常减压蒸馏装置的设计只需考虑抗硫腐蚀。80年代,Cheron公司有人

硫磺回收装置管道的腐蚀与防护 摘要:论述了硫磺回收装置的反应过程,分析了硫磺回收装置管道腐蚀生成的原因与部位,腐蚀的类型,提出了防护的措施与手段。并简要对比了青岛和大连两套硫磺回收装置的管道选材。 关键词:硫磺回收 管道 腐蚀 一、概述 近年来,随着国家对环境保护的重视,以及加工进口高含酸原油,硫磺 回收装置越来越多,且规模趋于大型化。我公司设计的有大连27万吨/年,天津20万吨/年,青岛22万吨/年硫磺回收装置。深入研究硫磺装置腐蚀机理,搞好管道选材,节约投资费用,保证装置长周期安全运行具有重要的意义。 硫磺回收装置的工艺包主要有Tecnip 工艺和Luigi 工艺。都是采用Clause 部分燃烧法工艺,其原则工艺流程如图1所示。 2级硫3级硫酸性气分液罐酸性气燃烧炉1级硫冷吸 收 自装置外来的酸性气经过酸性气分液罐后进入焚烧炉燃烧产生过程气,过程气经过三级冷凝两级反应后进入尾气加热炉,温度加热到2930

进入加氢反应器,过程气在催化剂作用下进一步反应后经尾气废热锅炉减温后进入急冷塔将温度降至390后进入尾气焚烧炉焚烧后排入烟囱。硫磺装置共在三个地方发生了化学反应 1.自装置外来的酸性气在燃烧炉,与空气按一定比例混合燃烧,反应方 程如下: H2S+1/2O2→H20+1/2S H2S+3/2O2→H20+SO2 2H2S+CO2→2H20+CS2 因此从燃烧炉出来的过程气主要成份是SO2和未燃烧完的H2S。 2.过程气在反应器里在催化剂作用下进一步反应 2H2S+SO2→3S+2H20 CS2+2H20→ CO2+2H2S 因此从Clause出来的过程气主要成份是的CO2和H2S。 3.在加氢反应器,过程气中的SO2在2800~3300和H2混合,在催化剂作 用下发生放热反应生成H2S。 SO2+H2→H2S +2H20 二、腐蚀原因及防护措施 从以上的反应过程及其反应产物可以看出,硫磺回收装置中含有H2S、SO2、CS2、COS、水蒸汽和硫蒸气等,这些气体对管道产生不同程度的腐蚀。根据腐蚀机理的不同,硫磺回收装置管道的腐蚀主要有低温硫化氢腐蚀、露点腐蚀、高温硫腐蚀及电化学腐蚀。 1. 低温湿硫化氢腐蚀

Through the joint creation of clear rules, the establishment of common values, strengthen the code of conduct in individual learning, realize the value contribution to the organization.防腐蚀工程安全技术管理 正式版

防腐蚀工程安全技术管理正式版 下载提示:此管理制度资料适用于通过共同创造,促进集体发展的明文规则,建立共同的价值观、培养团队精神、加强个人学习方面的行为准则,实现对自我,对组织的价值贡献。文档可以直接使用,也可根据实际需要修订后使用。 1.操作人员必须身体健康,并经过专业培训考试合格,在取得有关部门颁发的操作证或特殊工种操作证后,方可独立操作。学员必须在师傅的指导下进行操作。 2.树脂类防腐蚀工程中的许多原料都具有程度不同的毒性或刺激性,使用时或配制时要有良好的通风。操作人员应在施工前进行体格检查,患有气管炎、心脏病、肝炎、高血压者以及对某些物质有过敏反应者均不得参加施工。研磨筛分、搅拌粉状填料最好在密封箱内进行。操作人员应穿戴防尘口罩、防护眼镜、手套、工

作服等防护用品,工作完毕应冲洗淋浴。 3.施工过程中不慎与腐蚀或刺激性物质接触后,要立即用水或乙醇擦洗。采用毒性较大的材料施工时,应适当增加操作人员的工间休息。施工前制定有效的安全防护措施,并应遵照安全技术及劳动防护制度执行。 4.在配制使用乙醇、苯丙酮等易燃材料的施工现场,应严禁烟火并应备置消防器材,还要有适当的通风。 5.配硫酸时应将酸注入水澡,严禁将水注入酸中。在配酸现场应备有10%碱液和纯碱水溶液,以备中和洒出的酸液之用。配制硫酸乙醇时,应将硫酸慢慢注入酒精中,并充分搅拌,温度不可超过60℃,以

第39卷第5期辽 宁 化 工Vol.39,No.5 2010年5月L iaoning Chem ical I ndustry May,2010工 艺 与装备环烷酸对炼油设备的腐蚀与防护 段树斌 (辽宁石化职业技术学院,辽宁锦州121001) 摘 要: 对主要炼油设备重点部位的腐蚀现象进行了分析,确认环烷酸是造成设备腐蚀的主要原因。通过对环烷酸腐蚀影响因素的分析,提出了环烷酸腐蚀的控制措施。 关 键 词: 环烷酸;腐蚀;防护;炼油设备 中图分类号: TE985.9 文献标识码: A 文章编号: 100420935(2010)0520541204 近年来,原油逐年变重,酸值和硫含量不断增加[1],其中,高酸值原油占原油总产量的40%,而原油中的环烷酸大约占原油总酸量的95%左右[2]。高温环烷酸腐蚀,造成设备蚀漏[3],严重影响装置的正常运转,因此,了解环烷酸性质及腐蚀机理,开发适合我国原油特点、工艺特点的高温耐环烷酸材料、缓蚀剂和工艺,对提高炼油厂经济效益、延长开工周期具有重要的意义。 1 环烷酸对设备腐蚀的分析 1.1 原油性质 盘锦北方沥青股份有限公司(简称北沥公司)是一家专业的道路石油沥青生产企业,由于主导产品的原因,公司在生产原料的使用上,是以低硫低凝的环烷基原油为主。1997年以前,北沥公司以辽河欢三联原油(酸值为2.01mg K OH/L)为主生产重交道路石油沥青。1997年,随着欢三联原油产量的减少和质量的变化,公司重新对原油进行了选择,并最终确定使用了中海36-1原油,该原油性质见表1。 这两部分原油做为生产沥青的优质原料,都属于低硫、低凝环烷基原油。 1.2 北沥生产装置及工艺流程简介 北沥公司现运行装置为一套100万t/a常减压蒸馏-氧化沥青/减粘裂化联合装置。该装置生产采用半氧化工艺,工艺流程简介见图1。 1.3 腐蚀部位设备结构及介质状态 北沥公司的主体生产设备为五塔两炉:即常压塔、常压汽提塔、减压汽提塔、氧化塔、常压加热炉和减压加热炉。 表1 中海36-1原油性质 序号分 析 项 目分析结果1密度(20℃)(g/c m-3)0.9571 2运动粘度(50℃)/(mm2?s-1)501.5 运动粘度(80℃)/(mm2?s-1)90.3 3凝点/℃-20 4闪点(开)/℃60 5w(水),%痕迹 6w(硫),%0.22 7w(氮),%0.29 8酸值/(mg K OH?L-1) 2.36 9w(残炭),%8.95 10w(灰分),%0.069 11w(胶质),%14.95 12w(沥青质),% 2.5 13w(蜡),%0.4 14NaCl/(mg?L-1)64.5 15Fe8.8×10-6 N i41.9×10-6 Cu<0.05×10-6 经过多年的运行,公司发现设备的检修周期比其它炼厂要短,一般的以燃料油生产为主的大型炼厂,其检修周期为两年,而北沥公司,由于设备腐蚀等原因,设备检修周期一般为8~10个月。通过多次的检修观察分析,公司发现设备腐蚀的主要部位集中在以下几个部位:常二线、常二中的馏出口、减二线、减压二中(减压塔第二中段回流)的循环出入口及减压中段塔盘和浮阀。 收稿日期: 2010203231 作者简介: 段树斌(1970-),男,工程师。

锅炉高温腐蚀及防止措

锅炉高温腐蚀及防止措施 锅炉的高温腐蚀主要发生在燃用高硫煤的锅炉水冷壁管和过热器管束上。锅炉运行时在烟温大于700°C的区域内,在高温高压条件下受热面与含有高硫的腐蚀性燃料和高温烟气接触,极易发生高温腐蚀。高压锅炉水冷壁管的硫腐蚀主要是由于煤粉中的黄铁矿(FeS2)燃烧受热,分解出自由的硫原子,产生腐蚀。通常高压锅炉水冷壁管向火侧的正面腐蚀最快,减薄得最多,若发生爆管都在管子的正面爆开,管子的侧面减薄得较少,而管子背火侧儿乎不减薄,这种腐蚀给锅炉水冷壁管造成很大威胁,严重时,往往儿个月就得更换部分管段,给锅炉的安全经济运行带来很大危害。而锅炉过热器管的高温腐蚀主要是由于液态的灰黏结在过热器管壁上而引起腐蚀。 1高温腐蚀的主要原因 1.1燃烧不良和火焰冲刷 持续燃烧不良和脉动火焰冲击炉墙时,导致燃烧不完全,在燃烧器区域附近的火焰中心处,当未燃尽的焰流冲刷水冷壁管时,由于煤粉具有一定的棱角,煤粉对管壁有很大的磨损作用,这种磨损将加速水冷壁保护层的破坏,在管壁的外露区段,磨损破坏了由腐蚀产物形成的不太坚固的保

护膜,烟气介质便急剧地与纯金属发生反应,这种腐蚀和磨损相结合的过程,大大加剧了金属管子的损害过程。 1. 2燃料和积灰沉积物中的腐蚀成分 燃用含硫量高的煤粉时,煤粉中的黄铁矿(FeS2)燃烧受热,分解出自由的硫原子:FeS2-FeS+[S],而烟气中存在的一定浓度的H2S与S02化合, 也产生自由硫原子:2H2S+S02-2H20+3[S]。自由硫原子与约350°C温度的水冷壁管相遇,发生反应:Fe+[S]-FeS, 3FeS+5O2-Fe3O4+3SO2,产生腐蚀。 其次,燃料中的硫及碱性物会在炉内高温下反应生成硫酸盐,当这些硫酸盐沉积到受热面上后会再吸收S03,生成焦硫酸盐,如Na2S2O7和K2S207o焦硫酸盐的熔点很低,在通常的锅炉受热面壁温下呈熔融状态, 与Fe203更容易发生反应,生成低熔点的复合硫酸 盐:3Na2S04+Fe203+3S03-→2Na3Fe(S04)3, 3K2SO4+Fe2O3+ 3S03-2K3Fe(SO4)3,当温度在550°C~700°C时,复合硫酸盐处于融化 状态,将管壁表面的Fe203氧化保护膜破坏,继续和管子金属发生反应,造成过热器管的腐蚀。